轻烧白云石技术要求

转炉冶炼工技术操作规程

操作规程1开新炉1.1开新炉必须保证能连续吹炼5炉钢的外部条件,每炉间隔时间应少于5分钟。

1.2各种设备均处于正常工作或准备状态,氧气总管压力﹥1.5Mpa。

1.3测量炉膛深度,校正氧枪标尺误差。

1.4开新炉前应检查出钢口是否通畅,并准备好掏出钢口的工具。

1.5开新炉前3炉不加废钢,兑铁量为36T±0.2T。

1.6开新炉采用铁水直接开炉法。

并根据铁水成份将铁水Si配至0.7%以上,兑铁前加焦碳1–2T进行烘炉。

1.7开新炉渣料采用加石灰造渣操作。

1.8开新炉从兑铁到降枪吹炼时间间隔小于3分钟,采用一次拉碳操作,第一次倒炉时间必须大于20分钟。

1.9工作氧压0.80MPa—0.85MPa,化渣枪位0.9m—1.3m,最低枪位不低于0.6m,渣料按R=3.0配加。

开吹的同时加入石灰量1/3,渣化后5min起按小批量每隔2min加入石灰,加完为止。

倒炉温度≥1700℃,出钢温度≥1740℃。

1.10在线烘烤钢包,保证红包出钢。

2装入制度严格执行装入制度,入炉铁水必须称量,严禁超装、少装。

2.2采用先加废钢,后兑铁水的顺序,特殊情况反之亦可。

2.3废钢加入量根椐铁水Si含量按0—3吨/炉加入。

2.4炉龄与总装入量见下表3 造渣制度3.1造渣原则3.1.1兑铁水前炉内要求预加石灰100kg——150kg。

初期早化渣过程化好渣,终渣化透做粘。

3.2造渣方式见下表3.3炉渣碱度控制:2.8—3.2(R=CaO%/SiO2%)3.4终渣(MgO)控制:7.0%—10% ,∑FeO控制:≤15%。

3.5正常冶炼时,每炉座逢白班取一炉终渣样,分析∑FeO、MgO、SiO2、CaO。

3.6石灰加入量计算公式= 2.14×(Si%)×R×1000CaO%有效(按90%)CaO%有效=石灰含CaO%-R×石灰SiO2%3.7镁球在开始吹炼后一次性加入炉内200kg,吹炼初期加入料总量的1/2—2/3,待渣化透后约5—7分钟分批少量将剩余料加入,在拉碳抬枪2—3分钟前将料加完。

陶瓷生产对高岭土、石英、长石、白云石、滑石有什么具体要求?

陶瓷生产对高岭土、石英、长石、白云石、滑石有什么具体要

求?

高岭土应分级开采、分级包装和发运,严格控制杂质混入。

通常采用拣选和淘洗办法来处理杂质。

要求烧后呈白色或浅白色,一级料白度要达到86%,二级料达到84%,三级料达到78%,铁、钛等着色物质的总量应低于0.5%。

石英一般使用结晶形石英,烧后呈白色,无斑点着色矿物,含SiO2量大干98%,含Fe2O3量小于0.2%。

轻微的黄色铁锈面积不超过石英表面积的15%。

长石一般使用钾钠长石,烧后呈白色透明状玻璃体,无斑点着色矿物,拣选时一般要求块度不超过8毫米,纯度达98%,(K20+Na20)含量应大于14%,一级料中的Fe2O3着色杂质含量要小于0.2%,二级料小于0.3%,三级料小于0.5%。

另外批料使用前应对其熔融温度、熔融范围和高温黏度等进行检验。

白云石在生产中主要控制外观杂质、烧后颜色和化学成份,其中Ca0含量应在29~31%,Mg0含量应在20~22%,Fe2O3含量应小于0.2%,HCl不溶物应少于1%。

滑石在生产中不允许存有斑点等呈色矿物,烧后要求呈白色,化学成份一般控制Al203含量不大于2.0%,Fe2O3含量小于0.3%,Ca0含量不大于1.5%,MgO含量不小于28%,为了提高釉面质量,滑石一般还采用煅烧处理。

滑石在坯料中主要作为溶剂,一般用量不大。

加入少量滑石有助于坯体瓷化,调整瓷坯膨胀系数,提高制品的机械强度与热稳定性。

在釉料中加入滑石可以提高釉的白度、釉面光润度,有利于坯釉结合,提高制品的机械强度和热稳定性。

釉料中加入滑石主要由滑石提供MgO的成份。

降低炼钢钢铁料消耗的生产实践

DOI:10.3969/j.issn.l006-110X.2021.03.003降低炼钢钢铁料消耗的生产实践王立杰(河钢集团唐山钢铁集团有限责任公司,河北,063516)[摘要]钢铁料消耗是炼钢工序的一项重要技术经济指标,对炼钢的成本具有重大影响。

本文分析了唐山不锈钢有限公司转炉钢铁料消耗高的影响因素,制定了降低钢铁料消耗的具体措施。

通过实施减少辅料使用量,降低转炉渣量;引进铁水聚渣剂,提高铁水除渣效果;优化分钢种碱度控制;建立转炉留渣操作计算机模型,实现留渣操作自动冶炼;控制终渣全铁含量,减少含铁料使用量等降低钢铁料消耗等措施。

钢铁料消耗从原来的100kg//降低到1047kgt,取得了良好的经济效益。

[关键词]钢铁料;渣量;渣中全铁;留渣操作Production practice of reduce iron and steelmaterials consumption in steel-making processesWANG Li-jie(HBIS Tangshan Iron and Steel Group Co.,Ltd.,HEBEI063016)Abstract The conshmption of iron and steel material is an important technical and economic index in steelmaning process,which hns n grent inflpeccc on tde cost of steelmaning.This pneo analyzes tde inflpeccing factore ol convertee iron and sted material conshmption high in Tangshan Stainless Sted C o, Lte.,and formulatee te o C pc the ol sted materials sheOmc meassres.Thronph impmmectation a series meashres ol oduc iron and sted materiais cnshmphon:such as reeucing the conshmption ol anxiliaro materiais te reeucing the monut ol converter slaa;intronucc moltee iron slaggingaaeYg te irnpove the slaa omovet巳琏厲ol moltee O oc;optimize the basicitz control ol.0X11:types ol steel y estaniishing the computer monel ol converter retechon slaa oneration,te actualize antomatic smeltingol aonvertcr retention slaa/controlling the total iron contedi ol end poini slaa i reduce Iron-—ontaining materials consumption etc.The steel materiai conshmption is reduced from1080kg//e1045kgA,and goon economic beceCis are ontained.iron and steel material,slag amount,total iron in slag,retention slag operationKey words0引言钢铁料消耗是衡量炼钢生产最重要、最关键的一项综合性的经济技术指标,它与原材料条件、设备状况和操作水平有直接关系>4。

我国耐火材料工业炉窑的技术进步

我国耐火材料工业炉窑的技术进步我国耐火材料工业炉窑经过五十年来的发展,技术水平有了较大提高。

其间制定了耐火炉窑热平衡测定与计算方法的统一规定,调查监测了耐火炉窑污染环境的情况。

本文重点介绍了主要耐火工业炉窑的技术进步;不富氧超高温燃烧技术的开发;轻型节能权利式窑的推广;提高炉窑自动化水平;开发电加热炉窑;推广应用适用于耐火炉窑的环境保护技术等。

最后提出了今后推动我国耐火材料工业炉窑技术进步的建议。

1前言耐火材料工业炉窑用于原料的干燥、原料的轻烧、原料的烧结、砖坯干燥、制品烧成及不烧制品的热处理等,是保证耐火材料产品质量的关键设备,同时也是生产中的耗能大户。

由于炉窑种类繁多,本文重点阐述我国烧结原料的竖窑、回转窑及烧成制品的隧道窑、梭式窑的技术进步,并对今后工作提出建议。

2耐火材料工业炉窑技术现状随着国内技术开发水平的提高和国际技术经济交流的扩大,耐火材料工业炉窑技术得到长足发展。

2.1不富氧超高温煅烧技术耐火材料工业三大技术为:高纯原料、高压成型和高温烧成。

在高温烧成方面,我国开发了不富氧超高温煅烧技术,并相继在超高温隧道窑、超高温竖窑、超高温回转窑中得到广泛应用。

这类超高温炉窑的主要技术特征是,不富氧条件下,煅烧温度在1800℃以上。

实现超高温的技术要点是:采用高热值燃料,如油、天然气等;利用各种窑型的各自特点,对助燃空气和煅烧制品进行强化预热;合理控制助燃空气系数等,最终实现炉窑的高温高效。

2.1.1超高温隧道窑超高温隧道窑主要用于制品的烧成,烧成温度可达1800℃-1900℃,高温技术成熟、可靠,已广泛应用于高纯镁质、镁铬质、镁铝质及刚玉质等制品的烧成。

目前国内超高温隧道窑已建几下条,其主要技术性能是:窑长度:50m-130m;窑宽度:1.1m-3.2m;生产能力:5000t/a-32000t/a;单位产品热耗:6600kJ/kg-6900kJ/kg。

超高温隧道窑多采用双层拱顶预热助燃空气,使其温度可达1000℃左右,从而有利于提高烧成温度,也有延长拱顶窑衬寿命的作用。

轻烧白云石在炼钢使用情况资料

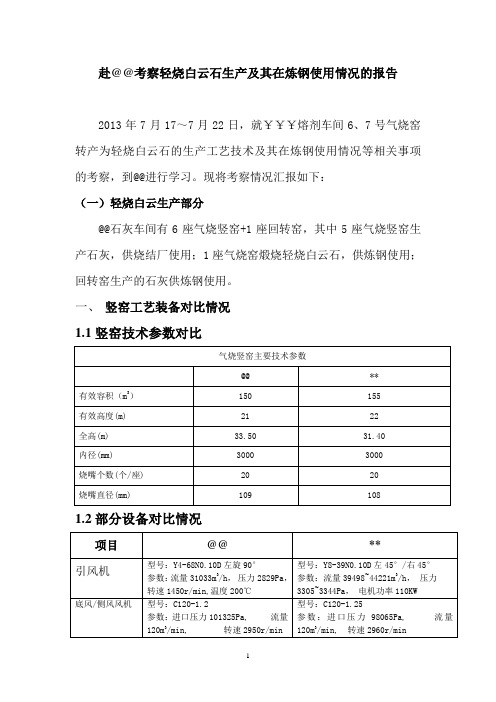

赴@@考察轻烧白云石生产及其在炼钢使用情况的报告2013年7月17~7月22日,就¥¥¥熔剂车间6、7号气烧窑转产为轻烧白云石的生产工艺技术及其在炼钢使用情况等相关事项的考察,到@@进行学习。

现将考察情况汇报如下:(一)轻烧白云生产部分@@石灰车间有6座气烧竖窑+1座回转窑,其中5座气烧竖窑生产石灰,供烧结厂使用;1座气烧窑煅烧轻烧白云石,供炼钢使用;回转窑生产的石灰供炼钢使用。

一、竖窑工艺装备对比情况1.1竖窑技术参数对比1.2部分设备对比情况备注:两家钢厂均使用湖北风机厂产品对比分析,两个钢厂的炉窑技术参数及使用的引风机和底风/侧风风机能力相似,**使用的煤气加压机能力比济钢的更大。

二、生产工艺流程2.1@@石灰车间白云石生产工艺流程2.2矿山熔剂车间石灰生产工艺流程对比分析,@@石灰车间上料系统减少了一个称量斗装置,原料经过振动给料机直接进入单斗,上料量由人工设定振料时间控制,每斗重量在1000kg左右;矿山熔剂的原料经过振动给料机进入称量斗,在由称量斗放入单斗中,上料量由人工设定称量斗重量控制,每斗重量在700~800kg左右。

2.3@@石灰车间轻烧白云石生产工艺操作规定2.3.1工艺参数要求煤气压力:18——22Kpa、煤气流量:7000——7500m3/h侧风压力:17——18kpa、侧风流量:5300——5800m3/h底风压力:16——19kpa、底风流量:5000——5500 m3/h上料斗数:11——12斗/h、出灰时间:≤30min预热后的煤气温度≥100℃,空气温度≥120℃,冷却带温度≤650℃。

在济钢石灰车间现场主控室操作画面观察,日产白云石约150~160t/d(含粉灰,即全灰),煤气流量控制在7000m3/h,煤气压力保持在19~20KPa,侧风流量控制在6000 m3/h,侧风压力保持在17~18KPa,底风流量控制在5700 m3/h,底风压力保持在16~17KPa,预热带有4个测温点,温度控制在400~450℃,上煅烧带与下煅烧带分别各有4个测温点,煅烧温度控制在850~900℃,冷却带有4个测温点,温度控制在650℃以下。

首钢长治钢铁有限公司企业标准

首钢长治钢铁企业标准Q/SGCG 112—2021 炼钢用原辅料技术条件2021-04-28发布2021-05-01实施首钢长治钢铁技术中心发布Q/SGCG112—2021炼钢用原辅料技术条件1 范围本标准规定了炼钢用原辅料的技术要求、退货技术要求、试验方法、检验规那么等。

本标准适用于炼钢用原辅料。

2 引用标准GB4223 废钢铁YB/T5217 萤石YB/T5279 石灰石YB/T5278 白云石YB/T042 冶金石灰3 技术要求3.1 废钢铁3.1.1 供炼钢用废钢:单重≤500kg,边长≤700mm,其中重型废钢厚度≥10mm;中型废钢厚度≥6mm;统料废钢厚度≥2mm〔其中4 mm≤厚度<6mm为优质统料废钢〕。

特殊品种用废钢Ni、Cr、Cu、Mo 含量不大于0.30%〔公司内部回收的废钢除外,但需分类管理〕。

其他执行GB4223-2004。

3.1.2调温废钢:3.1.2.1 选用自产废钢,成份要求如下:.2.2 形状及尺寸应满足调温需要。

3.2 炼钢用副原料3.2.1 炼钢用铁矿石:TFe≥60%,SiO2≤6%,H2O≤2%,S≤50%,粒度10~50mm,<10mm和>50mm比例之和不大于10%。

炼钢用烧结矿:TFe≥55%,SiO2≤6%,H2O≤2%,粒度10~50mm,<10mm和>50mm比例之和不大于10%。

3炼钢用球团矿:TFe≥63%,SiO2≤8%,H2O≤2%,粒度8~16mm,<8mm和>16mm比例之和不大于10%。

炼钢用冷固球团:3.2.4.1化学成分〔%〕:TFe≥50% ,SiO2 ≤%,S≤0.25%,FeO≥20% ,P≤0.040%,CaO≥10.0% ,MgO≥4.0%。

P、CaO、MgO根据用户需要随机抽查。

3.2.4.2粒度尺寸:长30mm,宽20mm,厚20mm,形状为椭圆球形,<5mm的粉末率≯5%。

3.2.4.3抗压强度≥800N/个球。

轻烧白云石工艺介绍

松绳开关

电机

制动器 变频控制器 主令控制器

卷扬提升设备构成

卷扬提升设备主要由电机变频控制器、卷扬电机、 对轮抱闸(制动器)、减速机、钢绳、卷筒、主令 控制器、编码器、斜桥轨道、上料小车、配重小车 及限位报警装臵、制动电阻等组成。 变频器能够控制卷扬电机正反(上下)运行,能 够控制电机运行速度(高低速),判断电机过载。 主令控制器能够根据编码器的编码值来控制小车 上限位、下限位、加速位、减速位,能够判断小车 超速、溜车等现象。

窑规格及几个基本定义

窑的表示:竖窑一般以其有效容积的大小表示,比如250m3石 灰竖窑;回转窑一般以直径与长度进行表示,比 如∮3.6×55m。 竖窑内径:指剔出耐火材料厚度后的直径。我车间竖窑内径 为4米。 有效高度:窑底至加料面的高度。我车间竖窑有效高度为22米 高径比:竖窑有效高度与竖窑直径之比,我车间为5.5

窑规格及几个基本定义

竖窑利用系数:是指每天实际产量与竖窑有效容积之比 。我 车间竖窑的设计利用系数为0.85(全灰)。 窑壁效应:由于竖窑中物料的堆积方式不同,将明显影响气体 流动的过程。在靠近窑壁处,物料与窑壁之间的孔 隙率较物料之前堆积的孔隙率大,使气体容易从周 边通过,即在窑的同一断面上,周边的气,这一现象称为窑壁效应。

轻烧白云石生产工序单元

1、原(燃)料单元 2、混配单元 3、卷扬提升上料单元 4、竖窑煅烧控制单元 5、出灰及成品筛分单元 6、引风除尘单元 7、报警及视频监控单元

PLC控制系统组成

上位机(Wincc)

PLC300(Step7)

PLC200

数字量模块

称重模块

模拟量模块

主 令 控 制 器

探 测 料 位 计

光伏玻璃用低铁白云石标准

光伏玻璃用低铁白云石标准

光伏玻璃的标准主要包括强度要求、耐化学腐蚀性能和透光性能等方面。

在光伏玻璃用低铁白云石标准中,以下几点是需要注意的:

1.强度要求:光伏玻璃必须具有足够的强度,以承受各种环境和气候条件下

的使用。

这可以通过采用高纯度、高密度的原材料和先进的生产工艺来实现。

2.耐化学腐蚀性能:光伏玻璃必须能够抵御各种化学物质的腐蚀,包括酸、

碱、盐等。

这可以通过在生产过程中添加适量的耐腐蚀剂或采用表面处理技术来实现。

3.透光性能:光伏玻璃必须具有较高的透光性能,以便能够最大限度地利用

太阳能。

这可以通过控制原材料的纯度和粒度、调整生产工艺和采用光学薄膜等技术来实现。

4.低铁要求:在光伏玻璃用低铁白云石标准中,对铁含量有明确的要求。

低

铁白云石中的铁含量必须低于一定的标准值,以避免对光伏玻璃的透光性能产生不良影响。

5.其他标准:除了以上几点,光伏玻璃的标准还包括尺寸和外观要求、物理

和化学性能等方面的规定。

这些标准是为了确保光伏玻璃的质量和可靠性。

总之,光伏玻璃用低铁白云石标准是确保光伏玻璃质量和性能的重要保障。

在选择和使用光伏玻璃时,必须严格按照相关标准进行检测和控制,以确保其符合要求并能够发挥最大的效益。

转炉炼钢知识问答

转炉炼钢知识问答1 转炉炼钢的原材料1-1 转炉炼钢用原材料有哪些,为什么要用精料?炼钢用原材料分为主原料、辅原料和各种铁合金。

氧气顶吹转炉炼钢用主原料为铁水和废钢(生铁块)。

炼钢用辅原料通常指造渣剂(石灰、萤石、白云石、合成造渣剂)、冷却剂(铁矿石、氧化铁皮、烧结矿、球团矿)、增碳剂以及氧气、氮气、氩气等。

炼钢常用铁合金有锰铁、硅铁、硅锰合金、硅钙合金、金属铝等。

原材料是炼钢的物质基础,原材料质量的好坏对炼钢工艺和钢的质量有直接影响。

国内外大量生产实践证明,采用精料以及原料标准化,是实现冶炼过程自动化、改善各项技术经济指标、提高经济效益的重要途径。

根据所炼钢种、操作工艺及装备水平合理地选用和搭配原材料可达到低费用投入,高质量产出的目的。

转炉入炉原料结构是炼钢工艺制度的基础,主要包括三方面内容:一是钢铁料结构,即铁水和废钢及废钢种类的合理配比;二是造渣料结构,即石灰、白云石、萤石、铁矿石等的配比制度;三是充分发挥各种炼钢原料的功能使用效果,即钢铁料和造渣料的科学利用。

炉料结构的优化调整,代表了炼钢生产经营方向,是最大程度稳定工序质量,降低各种物料消耗,增加生产能力的基本保证。

1-2 转炉炼钢对铁水成分和温度有什么要求?铁水是炼钢的主要原材料,一般占装入量的70%~100%。

铁水的化学热与物理热是氧气顶吹转炉炼钢的主要热源。

因此,对入炉铁水化学成分和温度必须有一定的要求。

A铁水的化学成分氧气顶吹转炉炼钢要求铁水中各元素的含量适当并稳定,这样才能保证转炉冶炼操作稳定并获得良好的技术经济指标。

(1)硅(Si)。

硅是转炉炼钢过程中发热元素之一。

硅含量高,会增加转炉热源,能提高废钢比。

有关资料表明,铁水中WSi每增加0.1%,废钢比可提高约1.3%。

铁水硅含量高,渣量增加,有利于去除磷、硫。

但是硅含量过高将会使渣料和消耗增加,易引起喷溅,金属的收得率降低。

Si含量高使渣中SiO2含量过高,也会加剧对炉衬的冲蚀,并影响石灰渣化速度,延长吹炼时间。

首钢长治钢铁有限公司企业标准

首钢钢铁企业标准Q/SGCG 112—2010 炼钢用原辅料技术条件2010-04-28发布 2010-05-01实施首钢钢铁技术中心发布Q/SGCG112—2010炼钢用原辅料技术条件1 围本标准规定了炼钢用原辅料的技术要求、退货技术要求、试验方法、检验规则等。

本标准适用于炼钢用原辅料。

2 引用标准GB4223 废钢铁YB/T5217 萤石YB/T5279 石灰石YB/T5278 白云石YB/T042 冶金石灰3 技术要求3.1 废钢铁3.1.1 供炼钢用废钢:单重≤500kg,边长≤700mm,其中重型废钢厚度≥10mm;中型废钢厚度≥6mm;统料废钢厚度≥2mm(其中4 mm≤厚度<6mm为优质统料废钢)。

特殊品种用废钢Ni、Cr、Cu、Mo含量不大于0.30%(公司部回收的废钢除外,但需分类管理)。

其他执行GB4223-2004。

3.1.2调温废钢:3.1.2.1 选用自产废钢,成份要求如下:3.1.2.2 形状及尺寸应满足调温需要。

3.2 炼钢用副原料3.2.1 炼钢用铁矿石:TFe≥60%,SiO2≤6%,H2O≤2%,S≤0.050%,粒度10~50mm,<10mm和>50mm比例之和不大于10%。

3.2.2炼钢用烧结矿:TFe≥55%,SiO2≤6%,H2O≤2%,粒度 10~50mm,<10mm和>50mm比例之和不大于10%。

3.2.3炼钢用球团矿:TFe≥63%,SiO2≤8%,H2O≤2%,粒度 8~16mm,<8mm和>16mm比例之和不大于10%。

3.2.4炼钢用冷固球团:3.2.4.1化学成分(%):TFe≥50% ,SiO2 ≤7.0%,S≤0.25%,FeO≥20% ,P≤0.040%,CaO≥10.0% ,MgO≥4.0%。

P、CaO、MgO根据用户需要随机抽查。

3.2.4.2粒度尺寸:长30mm,宽20mm,厚20mm,形状为椭圆球形,<5mm的粉末率≯5%。

回转窑用不同燃料煅炼白云石

工艺技木的比较

成沿光 山西稷山华宇

摘要:本文对回转窑用重油、煤粉、水煤气作燃料煅烧白云石,从工艺、生产能力、煅白的质量、燃料消耗、燃 料费用进行了比较分析,并给出了在实际生产中的工艺参数,同时阐述了燃料燃烧和窑内空气量与煅白质量的关系。并 提出了一些有关建议。 关键词:回转窑

57m的刚转窑,窑体钭度为3%,燃料为重油, 重油的发热量为37637—41849kj/kg(1)。99年 改为烧煤粉,煤的发热鼍为25116kj/kg(2)。湖 南镁厂有一条巾2.2×64m的F|j转窑,燃料为水 煤气,发热量为9630kj/Nm3。用远红外线温度 计测革山转窑煅烧温度。通过控制燃料和宅气流 量米控制温度。过剩空气系数分别为1.2、1.15、 1.06。煅烧时间通过调整回转窑转速来控制,窑 体转速为0.7~2.1转/分,煅烧温度计1 100--1200。C。 窑内空气量通过窑尾排风机阀『J进行调整。白云 石粒度分为10~19mm、19—28mm、28—38mm,

本表是河南九九年的煅白质量统计回转窑燃料消耗比较表消耗量月份名称燃料101l重油消耗量t748936872274614657146347770679176255176876728711857lo8392965736吨臼云石耗量t重油o121012301080110o0980102o110o120o125o1070116o12701140201o205017901900205o224o234o203o2170236o212煤粉消耗最t13602129461196311675119091169312298吨白云石耗量t煤粉o215o200o1930191o204019902010401037403600365o380o370o37525燃料消耗比较河南华淇从96年至98年回转窑直使用重油表5列出了98年用重油的消耗指标和99年用煤粉的消耗指标从表5可见吨白云石6o耗重油l14kg耗煤粉201kg

生白云石在转炉炼钢中的研究与实践

莱钢科技第4期(总第204期)生白云石在转炉炼钢中的研究与实践杨普庆,郭庆军,张昭平(炼钢厂)摘要:通过研究生白云石渣化机理、制定加入标准、开发留渣操作下高效脱磷及控制喷溅、研究短时间高效补渣面工艺及开发终渣稠化等,形成了一套生白云石在转炉炼钢中的应用技术,降低转炉综合冶炼成本,提高转炉经济技术指标。

关键词:生白云石;高效脱磷控制;喷溅;高效补渣面0前言在转炉造渣料方面,炼钢厂转炉工序一直采用石灰、轻烧白云石(或镁块)、烧结矿、球团矿、污泥球和铁矶土进行造渣,其中作为护炉剂的轻烧白云石消耗在8kg/t钢左右(镁块消耗5kg/t钢左右)。

由于二者在价格方面相差较大,生白云石价格仅为轻烧白云石价格的1/3,为镁块价格的1/5~1/8,因此采用生白云石应用技术,降低转炉综合冶炼成本,提高转炉经济技术指标。

1生产线概况及存在的问题1.1生产线主要概况炼钢厂有铁水脱硫站1个,600t混铁炉2座,50t顶底复吹转炉3座,60t顶吹复吹转炉1座,配套4台连铸机(2台方坯、1台窄带、1台矩形坯连铸机),形成3条生产线(窄带线、螺纹线、'中型线)。

主要技术经济指标见表1。

表1主要经济技术指标钢铁料消耗/(kg•t_l)石灰消耗/(kg-t-1)轻烧白云石/(kg-t'1)耐材消耗7L/t1067.21237.4657.5 1.436 1.2存在的问题1)对生白云石渣化机理研究不透及生白云石加入标准不统一,影响生白云石在冶炼过程中的融化速度、效果及炉体维护效果,制约了生白云石的大作者简介:杨普庆(1982-),男,2006年毕业于安徽工业大学冶金工程专业。

工程师,从事炼钢工艺技术工作。

规模应用。

2)转炉冶炼过程中出现喷溅时,往往依靠调枪及加石灰进行控制,不仅效果不好,而且石灰成本浪费较多,急需一种更好的控喷方法。

3)由于废钢中铁块占比较少,渣面侵蚀严重,高产量压力下渣面维护困难,急需一种不占用大量时间的补炉方法。

转炉炼钢工艺简介

18

萤石作用及要求

• 作用

造渣加入萤石可以加速石 灰的溶解,萤石的助熔作 用是在很短的时间内能够 改善炉渣的流动性,但过 多的萤石用量,会加剧炉 衬的损坏,并污染环境。

• 质量要求 • CaF2≥75%, SiO2≤23%,S≤0.20%, P≤0.08%,H2O≤3.0% • 粒度:5-60mm

渣量=(石灰+镁球或熟白)×(2-3)

8

铁水成分及温度影响

• Mn的影响 • 锰是弱发热元素,铁水中Mn氧化后形成的(MnO)可促 进石灰溶解,加快成渣;减少氧枪粘钢,终点钢中余 锰高,能够减少合金用量,利于提高金属收得率;锰 在降低钢水硫含量和硫的危害方面起到有利作用。 Mn/Si的比值为0.8~1.00时对转炉的冶炼操作控制最 为有利。当前使用较多的为低锰铁水,一般铁水中 [Mn]=0.20%~0.40%。

6.设备少,投资节省。

4

炉顶料仓 振动给料器 电子称 带式运输机 密封料仓 传动机构 实 心 轴

汽包 氧 枪 风 机 不 回 收 时 放 空 回收煤气 进入煤气柜

烟 道

文氏管 脱水器

溜 槽

洗 涤 塔

沉淀池

电动机 渣 罐 转 炉 吸 滤 池

水封逆止阀 送往高炉利用

支架Hale Waihona Puke 氧气顶吹转炉工艺流程示意图

5

二 、转炉炼钢用主要原材料

28

2.1装料制度:废钢量的确定

• 热量来源于:

• 转炉炼钢不需要外来热源;

铁水物理热及元素氧化化学热。 铁水及废钢的合理配比须根据炉子的热平衡计算确定。 • 硅的作用 优点:因发热量大,增大废钢加入量,一般铁水中Si增 加0.1%,废钢比增大1%。 缺点:增大渣量,侵蚀炉衬一般控制在0.3-0.5%。

265m2烧结机工艺梳理

承德建龙265m2烧结机工艺梳理承德建龙烧结项目部承德建龙烧结厂2009年2月9日目录第一章工艺概述第二章一次上料及燃料破碎第三章配料第四章混合、制粒第五章烧结第六章冷却第七章整粒筛分第八章主抽风机、电除尘第九章布袋除尘第十章气力输灰第十一章水泵站第十二章水处理间、余热利用附件1:烧结机系统起重设备性能参数第一章工艺概述1、本资料统计范围:承德建龙烧结厂265m2烧结作业区管辖区域。

2、工艺流程2.1整个烧结系统分为配料、混料、烧结、环冷、风机、除尘6个作业工作区域。

如图所示2.2烧结工艺有一次含铁料受料、燃料破碎、配料、混合、外滚燃料制粒、烧结、冷却、成品整粒、抽风除尘和冷返矿循环等组成;2.3含铁料、燃料、熔剂、除尘灰和冷返矿经配料和混合后,通过两段混合机进行润湿混匀、制粒,混合料经布料、点火后抽风烧结,烧结矿热破后进入环式冷却机冷却,与回收环冷散料经整粒分出部分10-20mm的烧结矿用作铺底料,小于5mm的冷返矿与回收烧结散料一起返回到配料室参加配料,5mm~10mm和大于20mm的做为成品矿直接由胶带运输机送往高炉或落地贮存。

3.铁矿石烧结(数据来源《技术处进厂原料内控标准》)3.1燃料3.1.1固体燃料:焦粉固定炭含量大于78%,含硫≤0.75%,灰份≤18%,含水≤10%,粒度小于40mm;3.1.2气体燃料:烧结机点火燃料为高炉煤气,热值约为3.2238MJ/m3,车间接点压力≥6000Pa,正常用量21201m3/h,最大用量26501 m3/h。

3.2熔剂3.1.1.2熔剂3.1.1.2.1白云石技术要求3.1.1.2.2生石灰技术要求3.1.1.3.含铁原料技术要求3.1.1.4氧化铁皮技术要求4、原料验收与供料进厂各种原燃料必须严格按公司有关规定,进行数、质量检验和验收。

并将检验和验收有关数据记入相关报表台帐内。

根据生产作业计划、现场原料库存量,及时组织进料工作。

上料工根据各配料矿槽铁矿粉、外矿粉、氧化铁皮、除尘灰、白灰粉、云石粉、焦沫的料位信息,及时组织向烧结供料。

白云石的资源开发与应用

白云石的资源开发与应用摘要:白云石是一种优良的耐火材料,它不仅具有良好的高温使用性能和热力学稳定性能,而且含有的游离CaO还可以起到净化钢液的作用,因此成为各国钢铁工业关注的焦点.我国的白云石资源十分丰富,而且分布也十分广泛。

因此发展白云石耐火材料的前景是十分广阔的。

主题词:白云石资源分布开发与应用一、白云石的基本介绍白云石主要是由碳酸钙与碳酸镁组成的矿物(CaCO3与MgCO3的比例大致为1:1),具有完整的解理以及菱面结晶。

颜色多为白色、灰色、肉色、无色、绿色、棕色、黑色、暗红色等,透明到半透明,具有玻璃光泽。

有的白云石在阴极射线照射下发橘红色光。

白云石是碳酸盐矿物,化学成分为:CaMg(CO3)2。

1、白云石的摩氏硬度:3—42、白云石的密度:2,86g/cm³——3,20g/cm³3、白云石的矿物特性白云石为三方晶体。

晶体结构像方解石,晶体呈菱面体,晶面常弯曲成马鞍状,聚片双晶常见,集合体通常呈粒状。

纯者为白色,含铁时呈灰色;风化后呈褐色。

遇冷稀盐酸时缓慢起泡。

海相沉积成因的白云岩常与菱镁矿层、石灰岩层成互层产出。

在湖相沉积物中,白云石与石膏、硬石膏、石盐、钾石盐等共生。

二、白云石的选矿选矿就是除去矿石中的有害杂质。

一般白云石不需选矿,只经过破碎、筛分即可满足需要。

但白云石除常与方解石共生外,菱镁矿亦是常见的共生矿物。

此外还有云母、石英、滑石、含铁矿物等杂质。

当白云石中含有云母、石英、滑石、含铁矿物等杂质时,就需要进行选矿。

白云石常用的选矿方法有浮选、重介质分选。

在浮选伴生有菱镁矿、云母、石英、滑石等的白云石矿时。

可采用阳离子捕收剂和煤油以及起泡剂,浮选出云母、石英、滑石等。

用铁或铝酸盐抑制白云石,加脂肪酸作捕收剂浮选菱镁矿。

四、白云石的煅烧5.1、轻烧:煅烧温度1000℃左右5.2、重烧:煅烧温度1650——1850℃5.3、二步活化煅烧先将原矿经1000℃左右煅烧,然后经粉碎、消化、困料、压球等工艺再煅烧。