先进控制技术在乙烯装置分离单元的应用

先进控制与实时优化技术在苯乙烯精馏单元的应用

产 品质量有着重要影响。苯乙烯装置的 苯乙烯产率是 1 . t h 年产 1 万吨聚 8 / , 39 0 合级苯乙烯单体及 1 4 吨甲苯副产 品。 0 4 目前装置采用H ny el P oe w l T S系统 PD I 控制回路多数投用自动控制 为实施先 进控制与实时优化提供了条件。

先进控制与实时优化技术在苯乙烯精馏单元的 应用

Vuc 实 上多 量 协 制。 s c 现以 变 预测 调控

2 乙苯回收塔的控制 .

乙苯回收塔主要作用是实现乙苯及 甲苯、苯组分的分离 ,主要操作手段是 塔 顶灵敏板 温度控制和塔底蒸 汽量控

制。

应 广 用角

乙 收塔 量 器变 划 三 运行曲线与效益分析 苯回 多变 控制 量 分

油靠重力 自流八蒸发器底部缓冲罐 一

部分循环到静态混合器:一部分送到苯 乙烯焦油贮罐或残油罐。

A o1 1O o. V . N 11 1 1 ・2OO6

此塔操作状况对下游装置的操作及产 品

质量有很大影响 ,同时也影响到苯乙烯 纯度与收率。

维普资讯

烯纯度达到 9 .%的要求 .同时严格控 97 制塔顶0 c甲基苯乙烯含量不大于50× 0

1 0

.

() 1 重要变量平稳控制 。包括灵敏 板温度给定点控制 .以及 回流罐液位和 塔底液位的平稳控制 () 2 分离效果控制。通过利用基于 过程动态数学模型的软测量技术 .本系 统可实时给 出塔顶乙苯含量以及塔底甲

中国石油 吉林石化公司有机合成厂高工 : 李文涛 先生 高工 :王荣文先生 工程 师。

D 41 A 0 塔是乙苯与苯 乙烯分离塔

由于两者沸点很接近 ,所以塔压与灵敏

苯

乙 精 单 是 乙 装 中 二 先进控制与实时优化系统 烯 馏 元 苯 烯 置 的

COT温度先进控制在乙烯裂解炉中的应用

COT温度先进控制在乙烯裂解炉中的应用谢磊员鑫(中国石油兰州石化公司电仪事业部)摘要以某年产24万吨乙烯产能恢复项目新建3台裂解炉为研究对象,基于裂解炉的工艺流程,设计并实施HQF-L!型裂解炉COT温度先进控制方案°关键词COT先进控制乙烯裂解炉复杂控制中图分类号TH862文献标识码B文章编号1000-3932(2021)02-0193-04按照中国石油关于塔里木和长庆油田乙烷、液化气和轻烃资源利用方案的要求,在产能不变的前提下,对某乙烯装置进行恢复性改造,将原有的6台年产2万吨乙烯KBR毫秒炉更换为3台年产4万吨的轻质裂解炉,裂解原料采用长庆天然气轻烃回收厂分离出的液化石油气。

裂解炉是乙烯装置的关键设备,其能耗占装置总能耗的50%~60%,降低裂解炉的能耗是降低乙烯生产成本的重要途径之一$随着节能降耗任务的日趋紧迫,相关企业近年来积极开展裂解炉节能降耗的攻关,采取了一系列措施,效果明显[1]$稳定裂解炉的COT温度和总进料流量,同时实现各组炉管间温度的均衡控制,采取先进控制技术,优化裂解炉操作,能够很好地提高乙烯和丙烯收率,使乙烯装置生产能耗明显下降$因此,充分利用DCS与计算机的优势,运用现代控制技术,有针对性地开发APC先进控制和优化系统,对充分发挥现有生产装置的运行潜力,有效实现增产、节能、降耗的目标具有十分重要的意义,也是实现内涵发展的必由之路[2]$1裂解炉工艺简介中国寰球工程有限公司的HQF-L!型裂解炉的结构主要分为对流段和辐射段两部分$裂解炉为单辐射室,全部采用底部烧嘴,辐射炉管为两程,炉管内壁设有中国寰球工程有限公司的专利产品强化传热元件,提高传热效率和选择性,降低结焦倾向,延长清焦周期,辐射段炉管强度计算按照API530进行,炉管的设计寿命为100000h$裂解炉对流段由上至下,各盘管依次为原料预热I段、省煤器、原料预热!段、DS过热段、高压蒸汽过热I段、高压蒸汽过热!段和HC+DS 段。

先进控制系统应用助推乙烯装置绩效提升

石油石化绿色低碳Green Petroleum&Petrochemicals>>过程优化<< 2020年8月•第5卷•第4期先进控制系统应用助推乙烯装置绩效提升陆向东(中国石化镇海炼化分公司烯姪部,浙江宁波315207)摘要:乙烯产业是国民经济发展的基础产业,近些年国内乙烯产量快速增长,但生产企业普遍是大而不强,尤其是装置相对较老的企业,在国际上缺乏有效的竞争力。

应用先进控制技术是提高装置绩效水平和企业竞争力的有效手段之一。

文章介绍了某乙烯装置通过先进控制技术的应用,在不改变原工艺流程和增加现场设备投资的情况下,稳定了裂解炉出口温度,大幅降低了关键被控变量的标准方差,提高了装置的稳定性和自动化程度,同时仅仅通过改变部分操作参数进行操作优化,即可实现年增效近5000万元。

关键词:乙烯先进控制实时优化效益乙烯产业是重要的石化基础产业,对国民经济发展起着举足轻重的作用,乙烯产量的大小是衡量一个国家石油化工发展水平的重要标志之一。

传统管式炉裂解工艺仍然是目前获得乙烯产品的重要途径,装置运行过程中由于裂解原料组分时时发生着变化,仅依靠传统控制手段无法实现装置运行效益最大化,采用先进控制技术是助推装置取得更大效益的重要措施。

1装置简介和控制优化背景1.1装置简介某乙烯装置设计产能100万t/a,釆用传统的鲁姆斯公司顺序深冷分离技术,共有12台管式裂解炉。

裂解原料主要来自上游炼厂装置,有石脑油、加氢裂化尾油、轻石脑油、液化气及炼厂富乙烷气。

1.2控制优化背景中国石化一直倡导信息化和工业化的深度融合发展,过程综合自动化技术是推进“两化融合”的关键,而在线实时优化技术是目前最先进的过程优化控制技术,此项技术可在不修改原工艺流程、不增减现场设备的情况下,仅通过调整部分操作参数,使装置处于最优运行状态,以获得最大的运行效益。

某乙烯装置于2011年开始实施先进工艺控制(APC)和实时优化控制(RTO)技术的应用。

先进过程控制系统在乙烯装置中的应用

先进过程控制系统在乙烯装置中的应用寇立鹏【摘要】针对乙烯生产过程中存在的裂解深度优化控制问题,采用先进过程控制(APC)系统实现实时控制.通过在线气相色谱仪系统及在线近红外分析仪系统对裂解炉气、液相原料进行检测;采用在线SPYRO软件计算裂解深度;利用APC控制器,以裂解炉出口温度COT作为操作变量实时控制裂解深度,使裂解单元达到最优工作点,并取得良好的经济效益.【期刊名称】《石油化工自动化》【年(卷),期】2016(052)003【总页数】4页(P69-72)【关键词】裂解单元;先进过程控制;在线气相色谱仪;在线近红外分析仪【作者】寇立鹏【作者单位】中沙(天津)石化有限公司设备管理部,天津300271【正文语种】中文【中图分类】TP273乙烯装置是石油化工联合企业中的核心生产装置[1-2]。

优化乙烯装置的生产,实现装置的安、稳、长、满、优运行,是当前的迫切需求。

但是,乙烯生产中存在着诸多的瓶颈,包括:1) 裂解深度无法优化操作,目的产品不能达到最佳收率。

2) 精馏系统难以实现精确控制,无法最大限度地减少乙烯/丙烯损失。

3) 裂解炉及压缩机组的能耗不能有效降低。

近年来,随着仪器仪表技术的发展,先进过程控制(APC)技术的出现,使得乙烯生产的优化成为可能。

中沙(天津)石化有限公司根据装置特点,从生产需求出发,将在线分析仪表(在线气相色谱仪与在线近红外分析仪)与APC技术紧密结合,在DCS的基础上,通过改善过程的动态性能、减少过程变量的波动,实现对裂解炉裂解深度的实时控制,达到优化和稳定工艺操作、提升控制和监测水平的目的。

同时,根据市场需求,稳定控制乙烯/丙烯收率,实现了装置的效益最大化。

该公司1.0Mt/a乙烯装置采用某工艺专利技术,以循环乙烷/丙烷、液化石油气(LPG)、石脑油、加氢尾油等作为原料,生产聚合级乙烯、聚合级丙烯、氢气、混合C4、粗裂解汽油、裂解柴油、裂解燃料油等主、副产品。

乙烯装置共有11台裂解炉,其中包括1台循环乙烷裂解炉、5台轻质原料裂解炉(以下简称轻油炉)和5台重质原料裂解炉(以下简称重油炉)。

先进控制技术在燕化乙烯装置上的实施

且从 向单个装置的先进控制和优化控制要效益发

展 到 向 区 域 或 全 厂 优 化 要 效 益 的 阶 段 。 Apn se Tcnl y n . 司 的 动 态 矩 阵 法 ( MC 是 在 乙 eho g,Ic公 o D ) 烯 生产 过程 中应 用 较 为 成 功 的先 进 控 制 技 术 , 目 前 在全 球 已有 4 0套 裂 解 装 置 应 用 该 技 术 。 中 国 石 油化 工股 份有 限公 司北 京 燕 山分 公 司 化 工一 厂 ( 下 简称燕 化 ) 进一 步提 高企 业 的竞 争力 , 以 为

维普资讯

渡 尜

乙 工 O,U 33 烯E N2sY 8 I 00] 业2 ([~ 啪E D R E24 8 )

先进 控 制 技术 在 燕 化 乙烯 装 置 上 的 实施

陈德 烨 ,金 宗 贤

( 中国石油 化工 股份 有 限公 司北 京 燕 山分公 司化 工 一厂 , 京 ,050 北 120 )

作者简介 : 陈德烨 (98 ) 男 , 南 省新野 县人 , 级工程 1 一 , 河 6 高 师。19 年毕业于清华大学 自动化系 ,9 8 91 19 年研究生 毕业 于

石油大 学 , 从事 乙烯生产 管理 工作 , 现任北 京燕 山分公司化工

一

厂 生产副厂 长。

维普资讯

务器采用 T P I 协议相互连网, C /P 实现 A C的各功 P

能。 A C控制 系统硬 件构 成见 图 1 P 。

12 D . MC控 制器及 C P结构 L

20 年与 A P N公司合 作 , 02 SE 在该厂 乙烯装置实施

先进控制技术及其在乙烯装置上的应用

2 . 非线性液位控制 ( L .2 1 N C) 利用允许被控制 的

液位 可 以在 一个 区域 内波 动 .保 留 一部 分 自由度 的

特性 . 尽可能减少输入/ 输出流量的变化 . 而减少 从 了相关 的上下游对 象由于流量变化造成 的干扰 . 保

持 了整个 系统 的稳定 。 21 加 热炉 支 路平 衡控 制 利 用 分 配加 热 炉 选料 .. 3

中控制器 , 统一协调控制所有 M , V 使单元整体稳定

在C V的 目标 上 。近年 来 , 鲁棒技 术 的发展 使控 制器

大大改善 了品质 , 提高了适应能力 ; 预估技术的发展 降低 对数学模型精度的要求 ,多变量控制器的可

图 1先进控制及优化系统结构

应用性大大提高 现在市场上最具有代 表性的产品

烯装置上尚未实施过先进控制 。为了减小与国外的 差距,在具备条件的大型乙烯装置上实施先进控制

势 在必行 。 2 先进 控制技 术

支路 的流量来实现各支路 出口温度一致 ,从而避免 了某些加热管线的局部过热现象 ,延长 了加热炉寿

命。 22 多变 量预 估控 制 .

先进控制技术应用于生产过程 中,目的是提高 操作平稳性和产品质量合格率 ,以及提高 目的产品

力计算 , 设备能力是优化 的约束条件 ; 二是产品质量 等小 町测量参数的计算 ( f r r ei )这些 参 I e e p pre , n rd o ts 数将直接作为被控制变量参加整体控制 ,是工艺计

算 中最 重 要 的 内容 ,例 如 炼油 过 程 的产 品馏 程 、 倾

点、 蒸汽压 、 生焦量等 , 石油化工过程 中的产品组成 、

的收率 。

24 工 艺计算 . 工 艺计算 主要 包 括两个 方 面 内容 :一 是设 备 能

乙烯装置先进控制系统(APC)调研报告

乙烯装置先进控制系统(APC)调研报告1 A公司乙烯装置概况A公司乙烯装置改造后,现有两个裂解炉区、两个急冷系统、两个裂解气压缩系统,两股裂解气经混合干燥后,进入一个顺序分离系统。

装置主要产品有乙烯、丙烯、C4馏份等,同时副产氢气、甲烷、轻重燃料油、裂解汽油等。

2 A公司乙烯装置APC构成2.1 系统硬件构成先进控制技术是以DCS系统为基础的,AspenTech的APC软件都要求在上位机系统实现。

A公司乙烯装置先进控制硬件采用三台上位机系统,均为运行Windows NT4.0操作系统的DELL服务器,装置DCS系统为YOKOGAWA的 CS/CS3000,两系统采用AspenTech开发的通讯接口软件Cimio以Client / Server结构双向通讯。

三台服务器各有分工,LJDMC运行DMCplus,LJWEB运行Infoplus.21和SPYRO,LJDMCWATCH运行Aspen Watch。

三台服务器采用TCP/IP协议相互连网,实现APC的各功能。

APC控制系统硬件构成简图如图1。

2.2 DMC控制器及CLP结构图项目采用了DMCPlus多变量预估控制技术和CLP复合线性规划技术。

DMCPlus 及CLP控制器框架结构如图2所示。

整个乙烯装置总计开发23个主控制器、18个子控制器和2个CLP控制器。

具体控制器如下:老区裂解炉控制器:每台裂解炉采用1个DMCPlus控制器,共11个控制器。

图1 APC控制系统硬件构成简图图2 DMCPlus控制器和CLP结构图●老区急冷控制器:采用1个DMCPlus控制器,包括汽油分馏塔和急冷水塔2个子控制器。

●老区压缩控制器:采用1个DMCPlus控制器。

●脱丙烷塔控制器:采用1个DMCPlus控制器,包括高、低压脱丙烷塔2个子控制器。

●丙烯精馏塔控制器:采用1个DMCPlus控制器,包括新、老丙烯塔2个子控制器。

●乙烯塔温度控制器:采用1个DMCPlus控制器,包括新、老乙烯塔2个子控制器。

实时优化技术在乙烯装置应用

实时优化技术在乙烯装置应用

乙烯装置是指用来生产乙烯这种重要化学品的工业设备。

乙烯是一种广泛应用于塑料、合成橡胶、合成纤维、洗涤剂等各种工业领域的重要原料。

乙烯的生产过程十分复杂,并

需要多个步骤来完成。

其中,实时优化技术在乙烯装置应用中发挥着至关重要的作用。

实时优化技术是一种基于数学模型和先进算法的自动化优化方法,主要应用于化工过程、电力系统、交通运输等领域。

在乙烯装置中,实时优化技术主要用于控制乙烯转化率

和产品质量,同时优化能源消耗和生产效率。

以下是一些具体的应用案例:

1. 在蒸汽裂解反应器中,实时优化技术可以通过调整反应温度、压力、催化剂添加

量等因素来控制反应过程,以达到最大的乙烯转化率和最佳的热平衡效果。

2. 在乙烯分离塔中,实时优化技术可以通过控制塔顶温度、塔底流量、回流比等因

素来控制产品质量,同时最小化能耗和运行成本。

总的来说,通过应用实时优化技术,乙烯装置可以实现更高的乙烯产量、更高的产品

质量、更低的能耗和运行成本,同时提高生产效率和运行稳定性。

目前,实时优化技术已

经成为乙烯装置中不可或缺的核心技术。

石化裂解炉深度先进控制技术应用

石化裂解炉深度先进控制技术应用摘要:先进控制技术是在控制理论发展、计算机性能不断提高的前提下,为了满足工业要求而涌现的高级控制方法。

目前国外大型石化企业中生产装置应用先进控制和优化技术已经相当普及。

由于我国推广先进控制起步较晚,而乙烯装置是整个石化企业的关键装置,对它控制的好坏,直接影响到整个企业的效益。

因而,研究先进控制技术在乙烯装置中的应用具有很大意义,并能带来可观的经济效益。

关键词:石化;裂解炉;先进控制;技术应用引言在乙烯生产过程中,裂解炉是乙烯厂龙头装置的关键设备,对乙烯生产能力、装置平稳生产和能耗具有举足轻重的作用。

我们在DCS这个平台上利用神经网络建模等智能控制技术对裂解炉裂解深度实施先进控制,可以使装置在平稳运行条件下,得到更佳的经济效益。

裂解深度先进控制技术利用软测量和智能控制技术对裂解炉实施裂解深度控制。

该技术可以稳定控制裂解炉裂解深度,提高乙烯和丙烯收率,取得预期效果,能带来良好经济效益。

一、裂解炉生产工艺简介以裂解炉作为研究对象,研究裂解炉裂解深度先进控制技术。

下面对乙烯裂解工艺流程进行论述。

烃类原料进入裂解炉后,先在预热段经过初步预热后,与稀释蒸汽混合,再进一步预热并且完全汽化,使其温度升高至稍低于裂解反应的温度,然后进入裂解炉的高温区——辐射段的反应管,在反应管内的烃类原料迅速升温,同时发生产生乙烯、丙烯、丁二烯、甲烷、乙烷等联产品的裂解反应。

裂解反应是在辐射段中进行,它为吸热反应,因此在此部分需要供给大量的热量。

裂解炉的对流段,设有预热烃类原料、锅炉给水、过热稀释蒸汽等一系列的加热器,以满足工艺的需要和回收热量。

二、裂解深度的意义裂解深度就是指裂解反应进行的程度。

在裂解液体原料时,因为原料中基本不含乙烯和丙烯,故分析裂解产物中主要产品乙烯和丙烯的量,可以方便的获得乙烯对丙烯的收率比。

裂解的目标是获得尽可能多的目的产物,为此必须合理的控制影响裂解深度的因素。

工艺因素主要有以下几个:裂解炉出口温度,横跨温度,停留时间,烃分压、稀释蒸汽和稀释比,炉出口压力,急冷锅炉出口温度。

聚乙烯装置APC先进控制系统优化应用

聚乙烯装置APC先进控制系统优化应用摘要:在各类聚乙烯装置中,UNIPOL气相法已经在全世界得到广泛应用,并取得业界一致认可。

UNIPOL工艺流程复杂,生产装置反应速度较快,物料易燃易爆,要求对过程变量进行高精度的控制,反应器排料系统顺序控制复杂,反应器杀死系统的逻辑控制要求可靠性较高,因此聚乙烯装置需要高水平的控制系统来保证装置的安全生产和优良运行。

如今先进控制系统(APC)在聚乙烯装置中的应用与优化已成为化工企业研究的重点。

关键词:聚乙烯;先进控制系统;优化1 引言先进控制系统也称为先进过程控制(Advanced Process Control),简称APC,一般包括模型预测控制(MPC)、统计质量控制(SQC)、内模控制(IMC)、自适控制、专家控制、神经控制器、模糊控制、最优控制、非线性控制、鲁棒控制等。

就目前来讲,应用比较广泛并且取得了良好效果的是模型预测控制,所以在现阶段人们讨论APC时,很多时候实际上是指MPC。

APC相对于经典PID控制具有以下优势:首先,APC与经典PID控制器的最大区别是不再只是单个变量的控制,而是对被控对象的整体进行多个变量的控制,这样就消除了多个回路之间的相互影响。

其次,APC相较于经典PID控制器具有预测功能。

可以根据目前多个回路的工况进行分析,从而对控制器内每一个回路的未来进行预测,根据预测的结果对回路进行调节,进而可以让控制效果最大可能的得到优化。

三是,APC相较于经典PID控制器具有更强的适应能力和更好的鲁棒性。

适合于处理过程的大滞后、强耦合特性,并能有效地解决过程可测干扰。

还有就是相较于经典PID控制器,APC策略采用多变量优化算法,适合处理多层次、多目标和多约束控制问题,能够更方便地让生产过程控制反应生产过程的经济指标。

2 聚乙烯装置简介2.1 聚乙烯装置流程本文所涉及到的聚乙烯装置采用美国UNIVATION公司UNIPOL PE气相法技术,以乙烯为原料,以丁烯-1或己烯-1作为共聚单体,在一定温度和压力下进行聚合反应,生产聚乙烯产品。

2024年乙烯裂解分离单元操作安全技术(三篇)

2024年乙烯裂解分离单元操作安全技术裂解分离装置是以轻柴油、石脑油为原料,通过管式裂解炉进行热裂解反应,生产乙烯、联产丙烯、混合碳四、裂解汽油等产品。

生产工艺复杂,危险性大,具有易燃、易爆、易中毒的特点。

装置的主要化学反应有裂解反应、乙炔加氢反应、甲基乙炔和丙二烯加氢反应。

最典型的裂解反应其机理十分复杂,同一种烯烃可以平行地发生多种反应(一次反应)又可以连串地发生许多后继反应(即二次反应)。

为了减少不必要的二次反应,往往要用高温短停留时间,低烃分子和较大的稀释蒸汽用量的工艺方案。

裂解分离单元主要包括裂解气冷凝初分馏、工艺水汽提和稀释蒸汽发生、气体分离、裂解气干燥、冷箱及脱甲烷、脱乙烷、乙炔加氢、乙烯精馏、脱丙烷及丙炔(丙二烯)加氢、丙烯精馏、脱丁烷、丙烯制冷、乙烯制冷等部分。

各部分工艺操作各不相同,安全特点及危险性也各不相同,典型的操作问题如下:(一)裂解炉超温结焦与火灾危险裂解反应是在880℃高温下进行的吸热反应。

由于温度高、停留时间短,温度与停留时间的控制非常严格。

如果裂解温度过高或停留时间增长,二次反应增多,裂解物料就会成为焦油等胶质物,堵塞炉管,严重时会造成炉管烧毁、炉膛爆炸。

所以一定要按要求认真进行岗位巡回检查,及时检查各点温度变化,要精心控制炉管出口温度,及时调整进料量和稀释蒸汽量;检查炉膛内氧含量和有机物含量;检查原料油和燃料油液位及各联锁和可燃气体报警仪等的运行情况,如有异常及时处理。

1.裂解炉在点火时注意事项(1)点火前必须分析可燃物。

可燃物炉前应<0.3%、炉膛<0.2%。

(2)保持炉内合适的负压。

(3)点火棒在炉前点燃,不能使用轻质油或易挥发油类。

(4)人侧立火嘴前,防止回火伤人。

(5)火嘴突然熄灭,应立即关闭燃料气阀,等数分钟后重新分析、点火。

2.结焦的原因裂解炉由于二次反应而出现“结焦先兆”,随着时间延长焦越积越多,以至会形成坚硬的焦层,不仅影响传热,降低乙烯收率,严重时会堵塞炉管,造成事故,所以炉管必须定期清理。

先进控制在乙烯和丙烯精馏塔中的应用

先进控制在乙烯和丙烯精馏塔中的应用介绍了先进控制技术在乙烯和丙烯精馏系统的应用情况。

先进控制系统的投用,实现了乙烯、丙烯产品的卡边控制和塔釜物料组成有效控制,减少了乙烯、丙烯损失,提高了产品回收率、降低了装置能耗。

标签:先进控制;乙烯精馏塔;丙烯精馏塔前言由于乙烯装置生产过程的复杂性,仅使用人工智能和自动控制方法和技术并不能完美地优化装置的操作。

乙烯精馏塔和丙烯精馏塔是乙烯装置中的重要操作装置,是聚合物级乙烯和聚合物级丙烯的成品塔。

在工厂的乙烯装置将其生产规模增加到200kt / a乙烯之后,乙烯精馏塔和丙烯精馏塔的操作仍然是稳定的。

然而,一些工艺指标未能达到设计标准,顶级产品的质量“过剩”,能耗也很大。

为了充分发挥乙烯装置中乙烯精馏塔和丙烯精馏塔的系统潜力,进一步优化塔系统的生产操作和潜在的出料效率。

开始对乙烯精馏塔和丙烯精馏塔进行先进控制。

1 生产工艺简介1.1 乙烯精馏系统。

乙烯精馏系统是乙烯生产装置的关键单元。

分离的产物也是聚合物级乙烯,纯度必须大于99.95%。

塔的直径为2,700毫米,塔高为76.65米,塔内有136块塔盘。

来自乙烯干燥器的碳二馏分(主要由乙烯和乙烷组成,含有少量甲烷,氢和丙烯)进入乙烯精馏塔。

使乙烯精馏塔的顶部料流通过乙烯精馏塔的平行冷凝器,并在-41.3℃下使用丙烯作为制冷剂。

冷凝后,物料进入乙烯精馏塔的回流罐,将冷凝的乙烯与未冷凝的气体分离,并将乙烯冷凝回流。

返回到乙烯精馏塔的顶部,未冷凝的气体,返回到裂解气压缩机三段后冷却器。

将乙烯产品从乙烯精馏塔的侧线取出并送至罐区乙烯球罐贮存。

两乙烯精馏塔两台再沸器用丙烯制冷压缩机四段入口的丙烯气作为热源。

从乙烯精馏塔底流出的物质,主要成分是乙烷,通过循环的乙烷蒸发器回收,并作为裂解原料送到裂解炉中。

1.2 丙烯精馏系统。

丙烯精馏系统包括提馏塔和精馏塔两个塔。

由于该系统分离的关键组分丙烯和丙烷沸点较接近,分离的塔顶产物是聚合级丙烯,纯度必须大于99.50%。

先进控制技术在乙烯装置上的应用

先进控制技术在齐鲁乙烯装置上的应用目前在齐鲁乙烯装置上应用的先进控制技术主要有三项:裂解炉先进控制技术、碳二加氢反应器先进控制技术、丙烯精馏塔先进控制技术。

一、裂解炉先进控制技术齐鲁乙烯装置共有15台裂解炉,7台KTI GK-6型裂解炉、3台SRT-Ⅳ型裂解炉、2台SL-2型裂解炉、1台乙烷裂解炉、1台CBL型重油裂解炉、1台CBL型轻油裂解炉。

所有裂解炉都采用了裂解炉先进控制技术,裂解炉先进控制技术是指裂解炉辐射段炉管出口温度(COT)控制系统,下面以KTI GK-6型裂解炉为例进行说明。

辐射段炉管出口温度(COT)控制系统:在燃烧室顶部,辐射段盘管被分为6组进行温控。

这6 组的出口温度分别由各自的炉出口温度控制器来控制。

所有盘管出口温度信号都输入平均炉出口温度控制器进行均化处理后,用于控制裂解炉的热负荷。

平均炉出口温度信号,还作为各支路炉出口温度控制器的设定值,通过平衡支路的烃进料来均化出口温度。

各支路炉出口温度控制器,还都向汽/烃比率和超前/滞后控制系统输送一个反馈信号,调节支路的烃进料量和稀释蒸汽流量,以达到平均炉出口温度。

1.温度支路平衡控制温度支路平衡控制,就是使6组盘管的出口温度保持大体相等,温度控制在设定值。

各支路温度保持在几乎相等的水平上,都把辐射盘管出口裂解气温度的平均值作为它的设定值,控制器将这个设定值与本支路的第二出口高温值比较后,发出一个补偿信号来修正本支路蒸汽和烃进料量,以期达到理想温度。

某一支路的温度调整后,其它支路也要进行相应调整,以保证裂解炉烃进料总量始终保持在预期值。

由于各支路温度控制器接受的设定值相同,因此所有支路都围绕着主裂解气出口温度上下波动。

支路温度对盘管流量的控制操作范围不能超过±10%。

支路温度控制器的输出,要重新换算成一个大小在0.0~1.1之间的乘数因子,该因子作用于各支路进料量控制器的输出上,该输出值又送入超前/滞后计算方案,这个方案又反过来影响相关支路的设定值。

利用先进控制系统优化赛科乙烯装置操作

Units Included Furnace 1 Furnace 2 Furnace 3

Furnace 9 Quench System CGC/Condensate Stripper ColdBox/Demethanizer Deethanizer Acetylene Converter C2 Splitter/C3 Refrigeration Depropanizer/Debutanizer MAPD Converter C3 Splitter Depropanizer Level

SECCO乙烯装置先进过程控制及优 化系统,采用Honeywell公司的鲁棒 多变量预测控制技术(RMPCT)及在 线闭环优化(DQP)的一体化解决方案

11

赛科乙烯先进控制系统设计简介

■先进过程控制器(Profit Controllers)涵盖了工厂的各个单元设备 。这些控制器通过对工艺过程的实时调节,实现稳定控制,并在此 基础上,实现卡边操作,从而达到减少能耗,提高效益的目的。

■先进过程控制器同时结合使用DCS侧支持计算以及中间常规控制。这 样能够灵活得到一些控制变量(如内回流比),较快克服一些正常 干扰(如急冷水温度变化对丙烯塔和脱乙烷塔的干扰)

■ Profit Optimizer是一个动态优化器 。作为一个总体的协调者, Profit Optimizer提供了各个控制器之间的连接 。 其模型与控制器 模型是一样的,这大大减少了维护成本。

CVMVDV 15×7×5 20×13×5 17×11

17×11 18×8×6 10×5×4 12×8×3 13×6×2 20×6×3 18×6×5 16×6×8 9×4×2 14×6×5 2×2×5

目录

◆项目背景与实施过程 ◆赛科乙烯先进控制与在线优化 ◆控制器的实施及维护 ◆应用效果 ◆赛科项目经验

乙烯装置智能控制技术

乙烯装置智能控制技术王振雷,杜文莉,钱锋(华东理工大学自动化研究所,上海 200237)摘要:以神经网络、模糊逻辑、专家系统等为代表的一类智能方法在许多领域得到了应用,由于借鉴了人类思维方式、方法,对研究对象先验知识要求少,使用灵活,为解决复杂控制系统的瓶颈提供了崭新的思路和方法。

本文针对乙烯生产过程的关键操作单元——裂解炉和丙烯精馏塔,阐述了智能控制技术在乙烯装置中的设计思路和实施效果。

工业现场的成功应用,说明了智能控制技术在过程控制领域具有广阔的应用前景。

关键词:乙烯装置,裂解炉,丙烯精馏塔,软测量,智能控制0 引言乙烯是重要的化工原料,其生产水平成为衡量一个国家或地区石油化工发展的主要标志。

2005年,我国乙烯总产量达7539 kt(不包括台湾省),居世界第3位。

乙烯生产的规模、成本、生产稳定性、产品质量等都会对整个石油化工行业产生重大影响,因此乙烯装置就成为关系全局的核心生产装置。

乙烯生产过程通常由于容量大,设计复杂,能耗高以及操作条件经常变化等因素,成为先进控制应用的主要对象之一[1]。

据美国某乙烯企业在开发计算机先进控制技术时所作的经济效益可行性研究报告表明,对一个20万吨/年乙烯装置采用计算机先进控制技术后,每年可收益290万美元。

美国Simcon 公司开发的乙烯生产过程计算机先进控制软件包(OPSO),已在45万吨/年乙烯装置上运行,每年可增加收益500 万美元以上,投资额在6 个月内即能回收,至1995 年止,此技术已在30 个乙烯厂应用,且第一套已运行13年以上;再如,美国Setpoint 公司介绍采用他们开发的乙烯生产过程计算机先进控制软件包和多变量IDCOM控制技术后,在相同的进料下,可提高乙烯产量3~10%,降低能耗10~15%,软件投资回收期为6个月,自1977 年以来,已有45个乙烯厂采用了此控制技术,在最近5年里就有20多个乙烯企业使用了该技术;此外美国Stone and Webster工程公司、动态矩阵控制(DMC)公司、动态优化技术公司,以及荷兰Pyrotec 公司和英国MDC 过程控制公司等也针对乙烯生产企业开发了先进控制技术软件包。

先进过程控制技术在乙烯装置上的应用

12 1 裂解 炉 系统 ..

作 者 简介 : 仁 花 , ,9 5年 出生 , 唐 女 16 工程 师 , 职 于 中国石 化 就

裂解 炉包括 5台 G V 型炉 、 K— I 4台 S T—I R I I 型炉和 1台 G K—V型 炉 。烃类 原 料 进 入裂 解 炉

上海石油化 工股 份有 限公 司烯烃事 业部 , 事技 术管理 工 从

( ) 解炉平 均炉 管 出 口温度 ( O ) 动 的 1裂 C T波

幅度控制 在 ±15K之 内 ; 解 炉 炉 管 出 口温度 . 裂 偏 差波 动的 幅度 控 制 在 ±15K 之 内 ; 负荷 的 . 总 波 动范 围控制在 ± .5 0 2 %之 内。 () 2 乙烯精馏 塔塔 顶 采 出 乙烯 产 品 中 乙烯纯

工程公 司 引进 , 用 美 国 Lmm s 司 的技 术 专 采 u u公 利 ,9 9年 1 18 2月投 产 。原装 置设 计能 力 30k/ o ta

聚合级 乙烯 ,98年进行扩容改造后 , 19 生产能力

达 到 4 0k/ 。 0 ta 1 2 过 程分析 .

收 稿 日期 :0 0— 3— 3 21 0 2 。

作。

第 4期 (0 0 21)

唐仁花 . 先进过 程控 制技术在 乙烯装置上 的应用

度高 于 9 . 5 , 质量 过剩小 于 0 0 % ; 99 % 且 . 2 在塔 能 量 消耗最 小 的情 况下 , 釜 乙烯 浓 度控 制 在 合 理 塔 的范 围( 一般 小于 0 7 ) . % 内。

ቤተ መጻሕፍቲ ባይዱ

石 油 化 工 技 术 与 经 济

T c n lg e h oo y& E o o c n P t c e c l c n mis i er h mias o

先进控制技术在聚乙烯装置中的应用

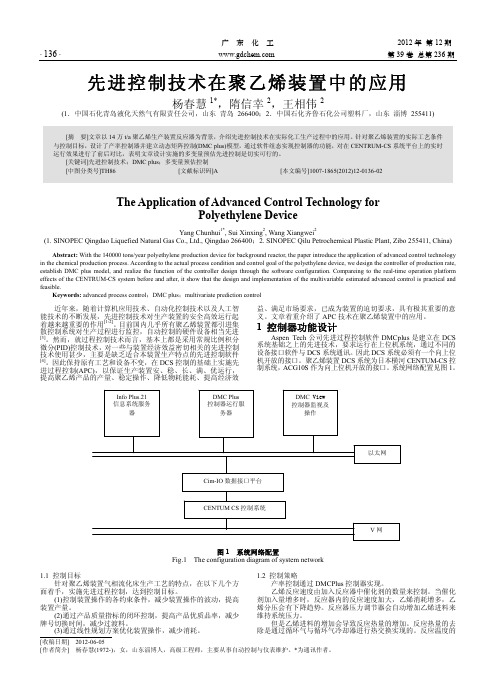

广东化工 2012年第12期· 136 · 第39卷总第236期先进控制技术在聚乙烯装置中的应用杨春慧1*,隋信幸2,王相伟2(1.中国石化青岛液化天然气有限责任公司,山东青岛 266400;2.中国石化齐鲁石化公司塑料厂,山东淄博 255411)[摘要]文章以14万t/a聚乙烯生产装置反应器为背景,介绍先进控制技术在实际化工生产过程中的应用。

针对聚乙烯装置的实际工艺条件与控制目标,设计了产率控制器并建立动态矩阵控制(DMC plus)模型,通过软件组态实现控制器的功能,对在CENTRUM-CS系统平台上的实时运行效果进行了前后对比,表明文章设计实施的多变量预估先进控制是切实可行的。

[关键词]先进控制技术;DMC plus;多变量预估控制[中图分类号]TH86 [文献标识码]A [本文编号]1007-1865(2012)12-0136-02The Application of Advanced Control Technology forPolyethylene DeviceYang Chunhui1*, Sui Xinxing2, Wang Xiangwei2(1. SINOPEC Qingdao Liquefied Natural Gas Co., Ltd., Qingdao 266400;2. SINOPEC Qilu Petrochemical Plastic Plant, Zibo 255411, China)Abstract: With the 140000 tons/year polyethylene production device for background reactor, the paper introduce the application of advanced control technology in the chemical production process. According to the actual process condition and control goal of the polyethylene device, we design the controller of production rate, establish DMC plus model, and realize the function of the controller design through the software configuration. Compareing to the real-time operation platform effects of the CENTRUM-CS system before and after, it show that the design and implementation of the multivariable estimated advanced control is practical and feasible.Keywords: advanced process control;DMC plus;multivariate prediction control近年来,随着计算机应用技术、自动化控制技术以及人工智能技术的不断发展,先进控制技术对生产装置的安全高效运行起着越来越重要的作用[1-2]。

先进控制系统APC+2.0在聚乙烯装置操作优化中的应用

加工设备与应用CHINA SYNTHETIC RESIN AND PLASTICS合 成 树 脂 及 塑 料 , 2024, 41(2): 59先进控制系统APC+2.0在聚乙烯装置操作优化中的应用梅智鹏(福建炼油化工有限公司,福建 泉州 362100)摘 要: 先进控制系统APC+2.0投用后使聚乙烯装置可靠性、产品质量控制、牌号切换控制都有较大提升,但在运行测试期间出现产品质量稳定性波动和切换牌号波动的问题。

通过对测试数据进行分析,优化了配方参数和操作方案。

运行效果表明:优化后的APC+2.0显著提升了最大加工负荷,降低了切换牌号时副牌号产品数量,减少了异戊烷消耗量,降低了操作强度,提升了产品质量稳定性,实现了产品价值的优化目标,为装置持续带来经济效益。

关键词: 聚乙烯 先进控制系统APC+2.0 运行难题 操作优化 运行效果中图分类号: TQ 325.1+2 文献标志码: B 文章编号: 1002-1396(2024)02-0059-07Application of advanced process control system APC+2.0 in optimization of PE plant operationMei Zhipeng(Fujian Petrochemical Company Limited ,Quanzhou 362100,China )Abstract : The reliability,product quality control and grade switch control of polyethylene unit have been greatly improved after the commissioning of advanced process control system APC+2.0. Two challenges of product quality and grade switch fluctuation appeared during the operation test. The formula parameters and operation program were optimized by analyzing the test data. The operation results show that the optimized APC+2.0 significantly improves the maximum load,reduces the off-specification products as a result of gradeswitch,saves the reactor 's consumption of iso-pentane,lowers the operational labor intensity,improves the product stability,furthers the product value,and brings economic benefits for the unit on a continuous basis.Keywords : polyethylene; advanced control system APC+2.0; operational challenge; operation optimization; operation result收稿日期: 2023-10-17;修回日期: 2024-01-16。

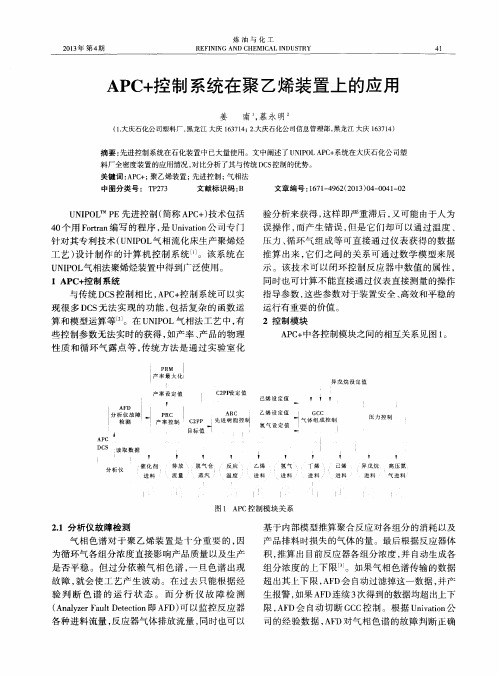

APC+控制系统在聚乙烯装置上的应用

APC

压 力 控 制

目标 值

DC S

读 取 数 据

, f T T

分 析 仪

催化剂

.

排 放 流 量

脱 气 仓 蒸 汽

反 应 温 度

乙 烯 进 料

氢 气 进 料

丁烯

.

己烯 进 料

异 戊 烷 进 料

高 压 氮 气 U N I P O L T P E先进 控制 ( 简称 A P C + ) 技 术包 括

验分 析来 获 得 , 这样 即严 重滞 后 , 又 可能 由于人 为

4 O 个用 F o r t r a n 编 写 的程 序 , 是U n i v a t i o n 公 司专 门 针对 其 专利 技 术 ( U N I P O L气相 流 化 床生 产 聚烯 烃 工艺 ) 设 计 制 作 的计 算 机 控 制 系 统 …。该 系 统 在 U N I P O L 气 相法 聚烯 烃装 置 中得 到广泛 使用 。

42

炼 油 与 化 T R E F I N I N G AN D C H E MI C A L I ND U S T R Y

第2 4卷

率高 达 9 0 %。

比 的设 定 值 发 送 给 G C C , G C C根 据 设 定 值 , 控 制

D C S中各组 分 的进料 流量 , 实现产 品质 量 的平 稳 。 A R C同时 也 可 以 用 于产 品牌 号 的切 换 , 在切 换牌号时 , A R C可 根 据 输 入 的 目标 牌 号 的熔 融指 数和密度 , 自动 调 节 摩 尔 比以及 反 应 器 温度 。通 过A R C, 可 以实 现产 品牌 号切 换 的快 速 和平稳 , 将

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

丙烯 精馏 塔软测 量 和碳二 加氢 多变量 预测 控制方 案

的研究 。

分 离操作 , 9 的产 品提 纯 及 回收 由精 馏 实 现 , 约 O

精 馏只需 提供 热能 和冷 却 剂 , 即可 得 到高 纯 度 的产

C n e fCh mia g n e i g e t ro e c l En ie rn ,P t o i a Re e r h I siu eo e r l u 8 to h mia ,La z o 3 0 0,Ch n ) e r Ch n s a c n tt t fP t o e m LPe r c e c l n h u70 6 i a

K e r s:So ts nsng; M uhi ra l r d ci y wo d f— e i va i b e p e itve;Pr ylne r c iia i op e e tfc ton;H y o n t0 fC2 dr ge a i n o

石油 化工是 我 国 的支 柱 产业 之 一 , 国民经 济 在 和社会 发展 中起着 其他 工业 不 可替代 的作用 。乙烯 装 置是 整个石 化行 业 的龙 头 , 何 运 用先 进 控 制 技 如

笔者 选取 了某 石化 乙烯装 置前 冷后加 氢分 离工 艺丙 烯精 馏塔 和碳二 加氢 反应器 进行 讨论 。由于原 有丙 烯精 馏塔控 制 方 案简 单 , 保 证 塔顶 丙 烯 质 量 在 达标 的情况 下 , 釜丙 烯损 失严重 , 常超 出设计指 塔 经 标 , 成工 艺状态 不稳 定 ; 二加氢 反 应器原 有控制 造 碳 手段不 适应原 料碳 二 量 的变 化 , 氢 和反 应 温度 需 加 要人 工调 节 , 易 造 成 产 品质 量 事 故 。针 对 以上 问 容 题, 以多 变量 预测技 术和 软测量 技术 为基础 , 进行 了

Ab ta t s r c :Th o it e c n r l e h i u s i r c s o to r ic s e e s f— e sn e h i u sa d mu v ra l r d c i o to c n q e n p o e s c n r l ed s u s d,a d v t a n t e b sc c n e t r to u e .Th p l a i n o h s e h iu si r p ln e t ia in t we n y r g n t n r — h a i o c p s a e i r d c d n ea p i t ft e e t c n q e n p o y e er ci c t o ra d C2h d o e a i e c o f o o a t r o e a a in u i i t e e p a ta e r ve d c o fs p r t n t n e h n ln r e iwe . o

术来 改造 传统 控制 手段 , 降低 乙烯 装置 的能耗 物耗 ,

提 高 乙烯 装 置 的控 制 水 平 是 乙 烯 行 业 今 后 发 展 的

方向。

乙烯装 置 中的分 离单元 是 整个 乙烯装 置 的产 品 单元 , 而精馏 和加 氢 反 应是 整 个 分 离 单元 的重 要 组 成部分 ( 主要 以后 加氢 为例 ) 。精 馏是 应用最 广泛 的

第 3 卷第 2 1 期 21 0 0年 4月

化 学 工业 与工 程 技术 J u n l f Ch mia n u ty & En ne i g o r a e c lI d sr o giern

V o.31 1 NO. 2 A pr,2O1 . 0

先 进 控 制 技 术 在 乙烯 装 置 分 离 单 元 的应 用

App i a i n o d a c r c s o t o e hni u s i e a a i n u i lc to f a v n e p o e s c n r lt c q e n s p r to n t

o t n ln f e he e p a t

碳 二 加 氢 反 应 器 中 的应 用 。

关键词 : 软测 量 ; 变 量 预 测 ; 烯 精 馏 ; 二 加 氢 多 丙 碳

中 图分 类 号 :T 2 3 文 献 标 识 码 : P7 A

文章 编 号 : 0 6 9 6 2 1 ) 2 0 0 4 1 0 —7 0 ( 0 0 0 —0 5 —0

高 琦 赵 育榕 ,

( .中 国石 油 兰 州 石 化 公 司 , 肃 兰 州 I 甘 7 0 6 ; .中 国 石 油 石 油 化 工 研 究 院兰 州 化 工 研 究 中心 , 3002 甘肃 兰 州 70 6 ) 3 0 0

摘 要 : 过程 控制 中 的 软 测 量技 术 和 多 变 量 预 测技 术进 行 了 讨论 , 对 软 测 量 技 术 和 多 变 量 预 测 技 对 并 术 的基 本 概 念 进 行 了解 释 , 述 了 软 测 量 技 术 和 多 变 量 预 测 技 术 在 乙 烯 装 置 分 离 单 元 的丙 烯 精 馏 塔 和 综

GA0 Qi .ZH A0 Yu o g rn

( . P to i a La z o e r c e c I mp n 1 e r Ch n n h u P t o h mia Co a y,La z o 3 0 0,Ch n ;2 L n h u Re e r h nh u7 0 6 ia . a z o s ac