乙烯装置先进控制系统(APC)调研报告

先进控制系统应用助推乙烯装置绩效提升

石油石化绿色低碳Green Petroleum&Petrochemicals>>过程优化<< 2020年8月•第5卷•第4期先进控制系统应用助推乙烯装置绩效提升陆向东(中国石化镇海炼化分公司烯姪部,浙江宁波315207)摘要:乙烯产业是国民经济发展的基础产业,近些年国内乙烯产量快速增长,但生产企业普遍是大而不强,尤其是装置相对较老的企业,在国际上缺乏有效的竞争力。

应用先进控制技术是提高装置绩效水平和企业竞争力的有效手段之一。

文章介绍了某乙烯装置通过先进控制技术的应用,在不改变原工艺流程和增加现场设备投资的情况下,稳定了裂解炉出口温度,大幅降低了关键被控变量的标准方差,提高了装置的稳定性和自动化程度,同时仅仅通过改变部分操作参数进行操作优化,即可实现年增效近5000万元。

关键词:乙烯先进控制实时优化效益乙烯产业是重要的石化基础产业,对国民经济发展起着举足轻重的作用,乙烯产量的大小是衡量一个国家石油化工发展水平的重要标志之一。

传统管式炉裂解工艺仍然是目前获得乙烯产品的重要途径,装置运行过程中由于裂解原料组分时时发生着变化,仅依靠传统控制手段无法实现装置运行效益最大化,采用先进控制技术是助推装置取得更大效益的重要措施。

1装置简介和控制优化背景1.1装置简介某乙烯装置设计产能100万t/a,釆用传统的鲁姆斯公司顺序深冷分离技术,共有12台管式裂解炉。

裂解原料主要来自上游炼厂装置,有石脑油、加氢裂化尾油、轻石脑油、液化气及炼厂富乙烷气。

1.2控制优化背景中国石化一直倡导信息化和工业化的深度融合发展,过程综合自动化技术是推进“两化融合”的关键,而在线实时优化技术是目前最先进的过程优化控制技术,此项技术可在不修改原工艺流程、不增减现场设备的情况下,仅通过调整部分操作参数,使装置处于最优运行状态,以获得最大的运行效益。

某乙烯装置于2011年开始实施先进工艺控制(APC)和实时优化控制(RTO)技术的应用。

先进过程控制系统在乙烯装置中的应用

先进过程控制系统在乙烯装置中的应用寇立鹏【摘要】针对乙烯生产过程中存在的裂解深度优化控制问题,采用先进过程控制(APC)系统实现实时控制.通过在线气相色谱仪系统及在线近红外分析仪系统对裂解炉气、液相原料进行检测;采用在线SPYRO软件计算裂解深度;利用APC控制器,以裂解炉出口温度COT作为操作变量实时控制裂解深度,使裂解单元达到最优工作点,并取得良好的经济效益.【期刊名称】《石油化工自动化》【年(卷),期】2016(052)003【总页数】4页(P69-72)【关键词】裂解单元;先进过程控制;在线气相色谱仪;在线近红外分析仪【作者】寇立鹏【作者单位】中沙(天津)石化有限公司设备管理部,天津300271【正文语种】中文【中图分类】TP273乙烯装置是石油化工联合企业中的核心生产装置[1-2]。

优化乙烯装置的生产,实现装置的安、稳、长、满、优运行,是当前的迫切需求。

但是,乙烯生产中存在着诸多的瓶颈,包括:1) 裂解深度无法优化操作,目的产品不能达到最佳收率。

2) 精馏系统难以实现精确控制,无法最大限度地减少乙烯/丙烯损失。

3) 裂解炉及压缩机组的能耗不能有效降低。

近年来,随着仪器仪表技术的发展,先进过程控制(APC)技术的出现,使得乙烯生产的优化成为可能。

中沙(天津)石化有限公司根据装置特点,从生产需求出发,将在线分析仪表(在线气相色谱仪与在线近红外分析仪)与APC技术紧密结合,在DCS的基础上,通过改善过程的动态性能、减少过程变量的波动,实现对裂解炉裂解深度的实时控制,达到优化和稳定工艺操作、提升控制和监测水平的目的。

同时,根据市场需求,稳定控制乙烯/丙烯收率,实现了装置的效益最大化。

该公司1.0Mt/a乙烯装置采用某工艺专利技术,以循环乙烷/丙烷、液化石油气(LPG)、石脑油、加氢尾油等作为原料,生产聚合级乙烯、聚合级丙烯、氢气、混合C4、粗裂解汽油、裂解柴油、裂解燃料油等主、副产品。

乙烯装置共有11台裂解炉,其中包括1台循环乙烷裂解炉、5台轻质原料裂解炉(以下简称轻油炉)和5台重质原料裂解炉(以下简称重油炉)。

乙烯装置急冷系统的模拟与先进控制研究的开题报告

乙烯装置急冷系统的模拟与先进控制研究的开题报告一、研究背景及意义乙烯是一种重要的化工中间体,广泛应用于塑料、纤维、橡胶等领域。

乙烯装置是生产乙烯的关键设备之一,急冷系统是乙烯装置中的重要组成部分,其主要功能是快速降温,避免乙烯发生意外聚合反应和裂解,使得乙烯生产得以顺利进行,同时还可以提高乙烯的质量。

乙烯急冷系统存在着多种问题,包括宽温度波动、温度控制精度差、能耗高等,这些问题都给乙烯生产带来一定的影响。

因此,对乙烯急冷系统进行优化和控制具有极其重要的意义。

二、研究内容和方法本研究旨在对乙烯装置急冷系统进行建模和仿真,分析影响系统性能的关键因素,提出相应的优化和控制措施。

本研究的主要内容和方法如下:1.建立乙烯急冷系统的数学模型。

采用物理模型和控制模型相结合的方法,建立乙烯急冷系统的动态模型,分析关键参数对系统性能的影响。

2.开展仿真研究。

利用Matlab等软件进行仿真研究,分析温度波动、能耗等问题,并针对不同情况提出相应的优化方案。

3.开展控制策略研究。

针对乙烯急冷系统中存在的控制问题,设计相应的控制策略,优化控制算法,提高系统的性能。

4.开展实验研究。

根据仿真和控制策略研究的结果,开展实验研究,验证所提出措施的可行性和有效性。

三、预期成果和意义通过对乙烯急冷系统的模拟和控制研究,本研究预期实现以下成果:1.建立乙烯急冷系统的动态模型,分析影响系统性能的关键因素。

2.提出优化方案,优化系统性能,降低温度波动,降低能耗。

3.设计可行的控制策略,提高系统的控制精度和稳定性。

4.开展实验研究,验证所提出措施的可行性和有效性。

本研究对于优化乙烯生产过程,提高乙烯生产效率和质量,还具有一定的理论和实践意义。

UNIPOL聚乙烯装置先进过程控制系统(APC)设计

UNIPOL聚乙烯装置先进过程控制系统(APC)设计作者:邵兢鑫来源:《中国化工贸易·下旬刊》2018年第08期摘要:现今世界聚乙烯控制技术领域中,UNIPOL聚乙烯工艺作为一项先进的综合性技术,在世界范围内均已得到广泛应用,并取得业界一致认可。

在生产中应用聚乙烯装置UNIPOL系统不仅能够实现生产率最大化,还能够实现催化剂应用最优化[1]。

但由于我国技术水平及生产方式的落后,聚乙烯装置UNIPOL系统的应用与优化也未形成一个完整的体系。

因此,如何合理应用这一技术并对其进行优化已经成为各大学者及企业研究的重点。

关键词:UNIPOL控制;区域控制;生产率最大化;催化剂进量控制;极限值先进过程控制(Advanced Process Control,APC),不同于常规单回路控制,且比PID控制有更好地控制效果。

先进控制最具有代表性的技术是“多变量预估控制”,它与常规控制有明显的不同:它是对被控对象(如反应器等)进行多变量控制而不是单回路控制,而且被控变量也摆脱了传统控制系统中由温度、压力、流量、液位组成的四大参数,而转以为产品质量指标和设备负荷为参数设定值,提高了聚乙烯生产的稳定性[2]。

模型预测控制(MPC)的三个基本特点:1 数学建模方便由于描述过程动态的模型可以通过,单的实验得到,不需要计算机来识别建模过程的复杂运算。

另外,预测控制采用了非最小化形式描述离散卷积和基本数学模型,使系统信息冗余量大,使系统的鲁棒性得到了大幅度的提升。

2 实时滚动优化预测控制通过记录某一项性能的最优参数来预测控制作用的先进控制方法。

“实时滚动式”的有限时域优化方式可以保证优化过程不离线,在线反复进行计算修改,不断修复模型的不确定因素。

传统的限时段优化有着非常明显的目标局限性,在其理想状态下只能得到整体系统数据的次优解。

然而实时滚动优化却能弥补这一缺点,系统可以根据模型失配、时变、干扰等因素导致的不确定性,及时进行修复和调整,始终保持系统运行参数的最优化。

石化乙烯装置实习报告

一、实习背景随着我国经济的快速发展,石化产业作为国民经济的重要支柱产业,对乙烯等基础化工产品的需求量逐年增加。

为了满足市场需求,我国各大石化企业纷纷加大了乙烯装置的建设力度。

为了更好地了解石化乙烯装置的生产过程和工艺技术,提高自己的实践能力,我于2023年8月至10月期间在XX石化乙烯装置进行了为期两个月的实习。

二、实习目的1. 了解乙烯装置的生产工艺流程,掌握相关设备的工作原理及操作方法。

2. 熟悉乙烯装置的安全生产规范和操作规程,提高安全意识。

3. 培养团队协作能力,提高自己的沟通能力和解决问题的能力。

4. 为今后的学习和工作积累实践经验。

三、实习内容1. 乙烯装置生产工艺流程乙烯装置采用蒸汽裂解法生产乙烯,主要包括原料预处理、蒸汽裂解、乙烯分离、产品精制等环节。

(1)原料预处理:将天然气等原料进行预处理,去除杂质,提高原料质量。

(2)蒸汽裂解:将预处理后的原料在高温高压条件下进行裂解,产生乙烯、丙烯、丁二烯等轻烃产品。

(3)乙烯分离:将裂解气进行冷却、压缩、分离,得到乙烯产品。

(4)产品精制:对乙烯产品进行精制,去除杂质,提高产品质量。

2. 乙烯装置主要设备(1)裂解炉:裂解炉是乙烯装置的核心设备,主要作用是将原料在高温高压条件下进行裂解。

(2)压缩机:压缩机用于提高裂解气压力,使其在分离过程中达到较高的分离效率。

(3)冷箱:冷箱用于冷却裂解气,使其在低温下进行分离。

(4)塔器:塔器用于分离乙烯、丙烯等轻烃产品。

3. 乙烯装置安全生产规范和操作规程(1)严格遵守操作规程,确保生产安全。

(2)定期检查设备,发现隐患及时上报。

(3)加强个人防护,佩戴好安全帽、防护眼镜、防尘口罩等。

(4)保持生产现场整洁,及时清理废料。

四、实习体会1. 乙烯装置的生产过程复杂,涉及多个环节和设备,对操作人员的技能要求较高。

2. 安全生产是乙烯装置生产过程中的重中之重,必须严格遵守各项安全规定。

3. 团队协作能力在乙烯装置生产过程中至关重要,只有团结协作,才能保证生产顺利进行。

乙苯苯乙烯装置生产过程优化及先进控制系统运用分析

乙苯苯乙烯装置生产过程优化及先进控制系统运用分析摘要:乙苯苯乙烯是一种重要的化工原料,做好其生产的优化与控制对于化工行业的发展有着非常重要的意义。

基于此,当前本文主要对某高校和企业在乙苯苯乙烯装置上应用生产过程优化和先进控制系统做了详细的介绍和分析,对其应用效果做了相应的总结并提出相应的优化与改进措施。

关键词:乙苯苯乙烯装置;先进控制系统;卡边操作;能耗引言在有机化工生产中乙苯是一类非常重要的原料,其往往运用在苯乙烯单体的生产当中。

苯乙烯也是一种较为重要的有机化工原料,通常用来进行聚苯乙烯(PS)、苯乙烯/丁二烯共聚乳胶(SB)、工程塑料ABS等制作。

然而就现阶段看来往往只是研究苯乙烯某一生产环节,并未对具体工业对象实施研究,但是由于苯乙烯生产周期较长,该类局部研究方式仍存在一定不足,为此,应当要开展乙苯苯乙烯装置生产过程优化和先进控制系统运用的分析与研究工作。

一、乙苯苯乙烯装置的概述对于乙苯苯乙烯装置生产来讲,其中的反应与精馏系统是极为重要的过程。

其反应系统的实际运行状况直接对其反应过程中原料的转化、物耗等有着极为重要的影响,同时,也是乙苯苯乙烯装置作用发挥的最为关键的步骤。

在这一过程中,倘若其反应系统能够稳定运行,同时乙烯、乙苯具有良好的转化率,且苯乙烯的选择性较好,那么该反应系统内的蒸汽消耗、物耗等均得到进一步的减少。

另外,产品的纯度要求和塔顶分配比例等多方面因素还会对乙苯苯乙烯精馏这一单元的能耗造成一定程度的影响,所以,这就需要结合装置生产负荷、原料组成等的实际情况来确保产品质量,并以此来提升产品的产量且有效减少实际操作耗能。

而想要解决该装置在运行过程中存在的问题,就需要对该装置的过程运行特性、机理等有一个充分的认识和了解,并结合相关操作经验总结,努力构建起可以对其过程运行特性进行反映的模型,从而实现对其全过程的控制和参数优化。

现就对乙苯苯乙烯装置过程优化及先进控制系统的应用实施展开了认真、细致的研究。

探讨APC在煤化工聚烯烃装置中的应用

222APC是先进过程控制系统的简称,是经过特殊设计的硬件(比如说:APC计算机应用程序、APC操作站、网络硬件等的一些设备)和软件(服务器与客户端第三方、APC和DCS的执行逻辑、执行数据历史功能程序等),通过特殊的结合进行组装在一起的。

1 APC系统结构1.1 结构介绍ACP经过前面所述,主要是包括了硬件了软件。

Scs 是提供一种运行环境给aPc应用软件进行合理的操作;Dcs间接控制scs,在整个的装置流程,比如DCS可以控制气相的组分、产出速率、产品性能。

其中,Dcs 是通过SCS中的软件和硬件之间组装进行通讯的[1]。

1.2 硬件结构APC的硬件的设施:ACP扩展操作站(最多可以扩展6个)、ACP操作员站、ACP服务器、OPC服务器(有DCS提供)、防火墙,还需要确定的是,这些系统还需要一个计算机数据系统进行控制,通过数据库的进行分析,整理操作过程中的能量这一个自变量。

1.3 APC软件结构APC的操作系统是对计算机硬盘中的数据进行读取,以得到计算机所需要的数据;对硬盘中的文件进行整理与管理等,是一种区别于硬件系统的软件Windows系统,具体介绍如下:a)Mantrap 是对SCS和DCS进行功能协调的一种专门在理论上计算两者是否被合理控制的核心软件。

b)INTUNE 控制ACP系统的回路,当回路不在正常值时,这一软件还会对偏离正常值向有关联的系统通知,并且对偏离值进行调整,使得数据回归正常值[2]。

c)APC程序模块。

对ACP进行控制以及整个过程的操作。

d)APC用户接口。

用于与UNIPOL APC软件进行有效的连接,操作员可以在次程序中进行两者之间的连接。

e)数据历史。

保存在次计算机中已有的数据,为以后的数据结果提供一个有效的本地历史数据。

f)工艺流程图。

在整体上可以提供流程的示意图,为操作员的远程操作提供了清晰的工艺流程,同时,这更加方便对于计算机的远程操作和远程的监控功能,使得操作员的工作量减小。

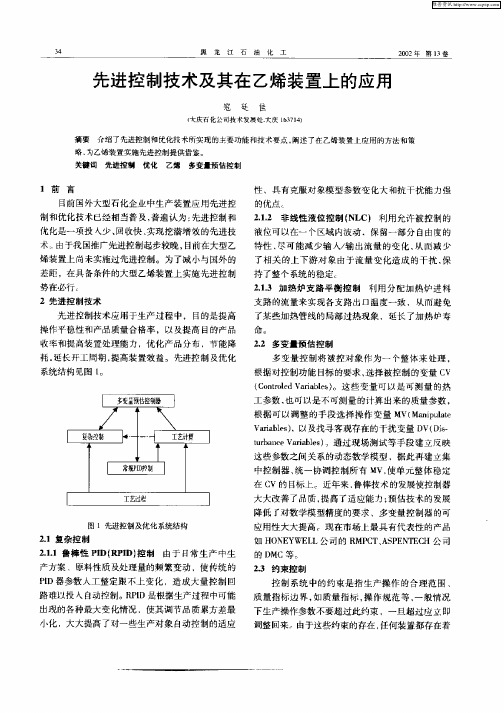

先进控制技术及其在乙烯装置上的应用

2 . 非线性液位控制 ( L .2 1 N C) 利用允许被控制 的

液位 可 以在 一个 区域 内波 动 .保 留 一部 分 自由度 的

特性 . 尽可能减少输入/ 输出流量的变化 . 而减少 从 了相关 的上下游对 象由于流量变化造成 的干扰 . 保

持 了整个 系统 的稳定 。 21 加 热炉 支 路平 衡控 制 利 用 分 配加 热 炉 选料 .. 3

中控制器 , 统一协调控制所有 M , V 使单元整体稳定

在C V的 目标 上 。近年 来 , 鲁棒技 术 的发展 使控 制器

大大改善 了品质 , 提高了适应能力 ; 预估技术的发展 降低 对数学模型精度的要求 ,多变量控制器的可

图 1先进控制及优化系统结构

应用性大大提高 现在市场上最具有代 表性的产品

烯装置上尚未实施过先进控制 。为了减小与国外的 差距,在具备条件的大型乙烯装置上实施先进控制

势 在必行 。 2 先进 控制技 术

支路 的流量来实现各支路 出口温度一致 ,从而避免 了某些加热管线的局部过热现象 ,延长 了加热炉寿

命。 22 多变 量预 估控 制 .

先进控制技术应用于生产过程 中,目的是提高 操作平稳性和产品质量合格率 ,以及提高 目的产品

力计算 , 设备能力是优化 的约束条件 ; 二是产品质量 等小 町测量参数的计算 ( f r r ei )这些 参 I e e p pre , n rd o ts 数将直接作为被控制变量参加整体控制 ,是工艺计

算 中最 重 要 的 内容 ,例 如 炼油 过 程 的产 品馏 程 、 倾

点、 蒸汽压 、 生焦量等 , 石油化工过程 中的产品组成 、

的收率 。

24 工 艺计算 . 工 艺计算 主要 包 括两个 方 面 内容 :一 是设 备 能

乙烯装置先进控制系统(APC)调研报告

乙烯装置先进控制系统(APC)调研报告1 A公司乙烯装置概况A公司乙烯装置改造后,现有两个裂解炉区、两个急冷系统、两个裂解气压缩系统,两股裂解气经混合干燥后,进入一个顺序分离系统。

装置主要产品有乙烯、丙烯、C4馏份等,同时副产氢气、甲烷、轻重燃料油、裂解汽油等。

2 A公司乙烯装置APC构成2.1 系统硬件构成先进控制技术是以DCS系统为基础的,AspenTech的APC软件都要求在上位机系统实现。

A公司乙烯装置先进控制硬件采用三台上位机系统,均为运行Windows NT4.0操作系统的DELL服务器,装置DCS系统为YOKOGAWA的 CS/CS3000,两系统采用AspenTech开发的通讯接口软件Cimio以Client / Server结构双向通讯。

三台服务器各有分工,LJDMC运行DMCplus,LJWEB运行Infoplus.21和SPYRO,LJDMCWATCH运行Aspen Watch。

三台服务器采用TCP/IP协议相互连网,实现APC的各功能。

APC控制系统硬件构成简图如图1。

2.2 DMC控制器及CLP结构图项目采用了DMCPlus多变量预估控制技术和CLP复合线性规划技术。

DMCPlus 及CLP控制器框架结构如图2所示。

整个乙烯装置总计开发23个主控制器、18个子控制器和2个CLP控制器。

具体控制器如下:老区裂解炉控制器:每台裂解炉采用1个DMCPlus控制器,共11个控制器。

图1 APC控制系统硬件构成简图图2 DMCPlus控制器和CLP结构图●老区急冷控制器:采用1个DMCPlus控制器,包括汽油分馏塔和急冷水塔2个子控制器。

●老区压缩控制器:采用1个DMCPlus控制器。

●脱丙烷塔控制器:采用1个DMCPlus控制器,包括高、低压脱丙烷塔2个子控制器。

●丙烯精馏塔控制器:采用1个DMCPlus控制器,包括新、老丙烯塔2个子控制器。

●乙烯塔温度控制器:采用1个DMCPlus控制器,包括新、老乙烯塔2个子控制器。

聚乙烯装置APC先进控制系统优化应用

聚乙烯装置APC先进控制系统优化应用摘要:在各类聚乙烯装置中,UNIPOL气相法已经在全世界得到广泛应用,并取得业界一致认可。

UNIPOL工艺流程复杂,生产装置反应速度较快,物料易燃易爆,要求对过程变量进行高精度的控制,反应器排料系统顺序控制复杂,反应器杀死系统的逻辑控制要求可靠性较高,因此聚乙烯装置需要高水平的控制系统来保证装置的安全生产和优良运行。

如今先进控制系统(APC)在聚乙烯装置中的应用与优化已成为化工企业研究的重点。

关键词:聚乙烯;先进控制系统;优化1 引言先进控制系统也称为先进过程控制(Advanced Process Control),简称APC,一般包括模型预测控制(MPC)、统计质量控制(SQC)、内模控制(IMC)、自适控制、专家控制、神经控制器、模糊控制、最优控制、非线性控制、鲁棒控制等。

就目前来讲,应用比较广泛并且取得了良好效果的是模型预测控制,所以在现阶段人们讨论APC时,很多时候实际上是指MPC。

APC相对于经典PID控制具有以下优势:首先,APC与经典PID控制器的最大区别是不再只是单个变量的控制,而是对被控对象的整体进行多个变量的控制,这样就消除了多个回路之间的相互影响。

其次,APC相较于经典PID控制器具有预测功能。

可以根据目前多个回路的工况进行分析,从而对控制器内每一个回路的未来进行预测,根据预测的结果对回路进行调节,进而可以让控制效果最大可能的得到优化。

三是,APC相较于经典PID控制器具有更强的适应能力和更好的鲁棒性。

适合于处理过程的大滞后、强耦合特性,并能有效地解决过程可测干扰。

还有就是相较于经典PID控制器,APC策略采用多变量优化算法,适合处理多层次、多目标和多约束控制问题,能够更方便地让生产过程控制反应生产过程的经济指标。

2 聚乙烯装置简介2.1 聚乙烯装置流程本文所涉及到的聚乙烯装置采用美国UNIVATION公司UNIPOL PE气相法技术,以乙烯为原料,以丁烯-1或己烯-1作为共聚单体,在一定温度和压力下进行聚合反应,生产聚乙烯产品。

乙烯裂解装置APC仿真系统的实施

乙烯裂解装置APC仿真系统的实施马珺【摘要】通过对先进控制软件在裂解APC仿真系统的实际应用的介绍,简要说明先进控制的DMCPlus控制器的建立过程及其主要变量的构成,说明APC仿真系统的网络结构,并着重介绍了在CENTUM-CS3000系统中相应先进控制所做的控制与操作组态内容,对先控项目在实际生产中应用和先控控制器建立与维护做了介绍.【期刊名称】《现代电子技术》【年(卷),期】2007(030)012【总页数】3页(P90-92)【关键词】裂解;先进控制;DMCPlus;CS 3000【作者】马珺【作者单位】中国石化集团,北京燕山石油化工有限公司,仿真培训中心,北京,102500【正文语种】中文【中图分类】TP311裂解炉是乙烯装置的重要组成部分,工艺参数多,控制要求严格,控制方案复杂。

裂解炉控制水平的高低将直接关系到装置运行的稳定性,从而影响乙烯的产量。

经过第二轮乙烯改扩建以后,燕化乙烯装置设计产量为71万吨/年。

为了提高乙烯装置的控制水平,增加乙烯收率,提高乙烯产量,2003年燕化公司决定采用美国AspenTech公司的DMCPlus软件对裂解装置进行先进过程控制,并于2004年4月完成老区裂解炉阶跃测试工作,8月完成DMCPlus控制器与CENTUM-CS3000系统的组态、数据传输测试并进入试运行阶段。

2003年底,燕山仿真培训中心承担乙烯裂解装置的APC仿真系统的开发项目,为裂解装置APC的投运进行前期培训。

本装置老区共有11台裂解炉。

其中8台6万吨KTI裂解炉,2台10万吨裂解炉和1台CBL-Ⅲ型裂解炉。

1 APC系统功能设计1.1 APC控制目标先进过程控制是通过反映装置特性的过程模型,预测其变化趋势,采用优化技术线性规划来确定最佳的稳态控制目标,提高产率,裂解装置先控的目标确定为:提高原料转化率、优化回流率、提高轻烃转化率、保证炉出口温度稳定、保证裂解炉操作稳定[1]。

1.2 系统组成此裂解装置生产控制系统使用3套DCS系统:CENTUM-XL,CENTUM-CS3000和CENTUM-CS。

先进控制技术在乙烯装置上的应用

先进控制技术在齐鲁乙烯装置上的应用目前在齐鲁乙烯装置上应用的先进控制技术主要有三项:裂解炉先进控制技术、碳二加氢反应器先进控制技术、丙烯精馏塔先进控制技术。

一、裂解炉先进控制技术齐鲁乙烯装置共有15台裂解炉,7台KTI GK-6型裂解炉、3台SRT-Ⅳ型裂解炉、2台SL-2型裂解炉、1台乙烷裂解炉、1台CBL型重油裂解炉、1台CBL型轻油裂解炉。

所有裂解炉都采用了裂解炉先进控制技术,裂解炉先进控制技术是指裂解炉辐射段炉管出口温度(COT)控制系统,下面以KTI GK-6型裂解炉为例进行说明。

辐射段炉管出口温度(COT)控制系统:在燃烧室顶部,辐射段盘管被分为6组进行温控。

这6 组的出口温度分别由各自的炉出口温度控制器来控制。

所有盘管出口温度信号都输入平均炉出口温度控制器进行均化处理后,用于控制裂解炉的热负荷。

平均炉出口温度信号,还作为各支路炉出口温度控制器的设定值,通过平衡支路的烃进料来均化出口温度。

各支路炉出口温度控制器,还都向汽/烃比率和超前/滞后控制系统输送一个反馈信号,调节支路的烃进料量和稀释蒸汽流量,以达到平均炉出口温度。

1.温度支路平衡控制温度支路平衡控制,就是使6组盘管的出口温度保持大体相等,温度控制在设定值。

各支路温度保持在几乎相等的水平上,都把辐射盘管出口裂解气温度的平均值作为它的设定值,控制器将这个设定值与本支路的第二出口高温值比较后,发出一个补偿信号来修正本支路蒸汽和烃进料量,以期达到理想温度。

某一支路的温度调整后,其它支路也要进行相应调整,以保证裂解炉烃进料总量始终保持在预期值。

由于各支路温度控制器接受的设定值相同,因此所有支路都围绕着主裂解气出口温度上下波动。

支路温度对盘管流量的控制操作范围不能超过±10%。

支路温度控制器的输出,要重新换算成一个大小在0.0~1.1之间的乘数因子,该因子作用于各支路进料量控制器的输出上,该输出值又送入超前/滞后计算方案,这个方案又反过来影响相关支路的设定值。

独石化公司聚乙烯装置—目标体系建立及控制研究的开题报告

独石化公司聚乙烯装置—目标体系建立及控制研究的开题

报告

一、背景

随着全球经济的持续发展,化工行业成为了世界上最活跃的行业之一。

独石化公司作为国内一流的化工公司,拥有了多种化工生产装置。

其中,聚乙烯装置是独石化公司的主要装置之一,是生产聚乙烯产品的关键设备。

在聚乙烯生产过程中,控制聚乙烯产品的质量是至关重要的。

要实现良好的产品质量,就需要建立一个完善的目标体系和有效的控制方法。

二、研究目的

本研究的目的是建立一个完善的目标体系,并研究有效的控制方法,以保证聚乙烯产品的质量达到预期目标。

三、研究内容

1. 目标体系建立

通过分析独石化公司聚乙烯装置的生产流程和产品的质量要求,确定聚乙烯产品的质量目标。

在此基础上,建立一个完善的目标体系,包括指标体系、量化目标和权重分配等内容。

2. 控制方法研究

研究合适的控制方法,包括过程控制、质量控制和设备控制等方面,达到对产品质量的有效控制。

同时,结合聚乙烯产品的特点和生产过程的特点,提出相应的控制策略和方法。

四、研究意义

通过本研究,可以建立一个完善的聚乙烯产品质量目标体系,并研究有效的控制方法,最终达到控制聚乙烯产品质量的目的。

同时,本研究可以为独石化公司聚乙烯装置的优化、可持续发展和提升竞争力等方面提供参考和支持。

利用先进控制系统优化赛科乙烯装置操作

Units Included Furnace 1 Furnace 2 Furnace 3

Furnace 9 Quench System CGC/Condensate Stripper ColdBox/Demethanizer Deethanizer Acetylene Converter C2 Splitter/C3 Refrigeration Depropanizer/Debutanizer MAPD Converter C3 Splitter Depropanizer Level

SECCO乙烯装置先进过程控制及优 化系统,采用Honeywell公司的鲁棒 多变量预测控制技术(RMPCT)及在 线闭环优化(DQP)的一体化解决方案

11

赛科乙烯先进控制系统设计简介

■先进过程控制器(Profit Controllers)涵盖了工厂的各个单元设备 。这些控制器通过对工艺过程的实时调节,实现稳定控制,并在此 基础上,实现卡边操作,从而达到减少能耗,提高效益的目的。

■先进过程控制器同时结合使用DCS侧支持计算以及中间常规控制。这 样能够灵活得到一些控制变量(如内回流比),较快克服一些正常 干扰(如急冷水温度变化对丙烯塔和脱乙烷塔的干扰)

■ Profit Optimizer是一个动态优化器 。作为一个总体的协调者, Profit Optimizer提供了各个控制器之间的连接 。 其模型与控制器 模型是一样的,这大大减少了维护成本。

CVMVDV 15×7×5 20×13×5 17×11

17×11 18×8×6 10×5×4 12×8×3 13×6×2 20×6×3 18×6×5 16×6×8 9×4×2 14×6×5 2×2×5

目录

◆项目背景与实施过程 ◆赛科乙烯先进控制与在线优化 ◆控制器的实施及维护 ◆应用效果 ◆赛科项目经验

(2023)新建120万吨年乙烯装置项目可行性研究报告写作模板(一)

(2023)新建120万吨年乙烯装置项目可行性研究报告写作模板(一)(2023)新建120万吨年乙烯装置项目可行性研究报告写作模板(一)一、引言乙烯是一种广泛用于各种化学工业的基础化工原料,对于发展国民经济和提高人民生活水平具有重要意义。

随着国家的工业化进程不断加快,乙烯市场需求也呈现出快速增长的趋势。

因此,新建一个120万吨年乙烯装置项目具有重要的现实意义和巨大的经济潜力。

本报告旨在对该项目进行可行性研究,从技术、经济、市场等多个角度进行分析,为项目决策提供科学依据。

二、项目背景1. 乙烯市场需求分析分析当前乙烯市场的供需关系,市场需求的增长趋势,以及预计未来几年的市场发展前景,为项目的投资决策提供依据。

2. 国内外乙烯产能状况调研国内外乙烯产能现状,分析国内外乙烯装置的技术水平、生产成本等因素,并预测未来几年乙烯市场竞争态势。

三、技术可行性分析1. 技术路线选择对于乙烯的生产工艺路线进行比较分析,评估不同工艺路线的优劣势,选择适合的技术路线。

2. 工艺设计方案根据选定的技术路线,设计出120万吨年乙烯装置的工艺方案,包括主要反应装置、生产工艺流程等。

3. 技术风险评估分析项目中存在的技术风险,如原料供应的不稳定性、生产过程中可能遇到的问题等,制定相应的应对措施。

四、经济可行性分析1. 投资估算对120万吨年乙烯装置项目的建设投资进行估算,包括土地、设备、劳动力、环保治理等方面的费用,并进行财务指标分析。

2. 成本效益分析根据项目的建设投资和预计的产量、销售价格,计算项目的成本、收入和利润,并评估项目的盈利能力。

3. 敏感性分析对项目的经济指标进行敏感性分析,考虑不同因素对项目盈利能力的影响程度,为决策者提供风险评估和决策依据。

五、市场可行性分析1. 市场定位与竞争对手分析定位项目的市场定位和目标客户,同时考察竞争对手的产能、产品质量、价格等方面的竞争优势。

2. 市场需求预测通过调研市场需求量和市场趋势,预测项目的产品需求量、销售价格等。

先进控制系统APC+2.0在聚乙烯装置操作优化中的应用

加工设备与应用CHINA SYNTHETIC RESIN AND PLASTICS合 成 树 脂 及 塑 料 , 2024, 41(2): 59先进控制系统APC+2.0在聚乙烯装置操作优化中的应用梅智鹏(福建炼油化工有限公司,福建 泉州 362100)摘 要: 先进控制系统APC+2.0投用后使聚乙烯装置可靠性、产品质量控制、牌号切换控制都有较大提升,但在运行测试期间出现产品质量稳定性波动和切换牌号波动的问题。

通过对测试数据进行分析,优化了配方参数和操作方案。

运行效果表明:优化后的APC+2.0显著提升了最大加工负荷,降低了切换牌号时副牌号产品数量,减少了异戊烷消耗量,降低了操作强度,提升了产品质量稳定性,实现了产品价值的优化目标,为装置持续带来经济效益。

关键词: 聚乙烯 先进控制系统APC+2.0 运行难题 操作优化 运行效果中图分类号: TQ 325.1+2 文献标志码: B 文章编号: 1002-1396(2024)02-0059-07Application of advanced process control system APC+2.0 in optimization of PE plant operationMei Zhipeng(Fujian Petrochemical Company Limited ,Quanzhou 362100,China )Abstract : The reliability,product quality control and grade switch control of polyethylene unit have been greatly improved after the commissioning of advanced process control system APC+2.0. Two challenges of product quality and grade switch fluctuation appeared during the operation test. The formula parameters and operation program were optimized by analyzing the test data. The operation results show that the optimized APC+2.0 significantly improves the maximum load,reduces the off-specification products as a result of gradeswitch,saves the reactor 's consumption of iso-pentane,lowers the operational labor intensity,improves the product stability,furthers the product value,and brings economic benefits for the unit on a continuous basis.Keywords : polyethylene; advanced control system APC+2.0; operational challenge; operation optimization; operation result收稿日期: 2023-10-17;修回日期: 2024-01-16。

APC+控制系统在聚乙烯装置上的应用

APC

压 力 控 制

目标 值

DC S

读 取 数 据

, f T T

分 析 仪

催化剂

.

排 放 流 量

脱 气 仓 蒸 汽

反 应 温 度

乙 烯 进 料

氢 气 进 料

丁烯

.

己烯 进 料

异 戊 烷 进 料

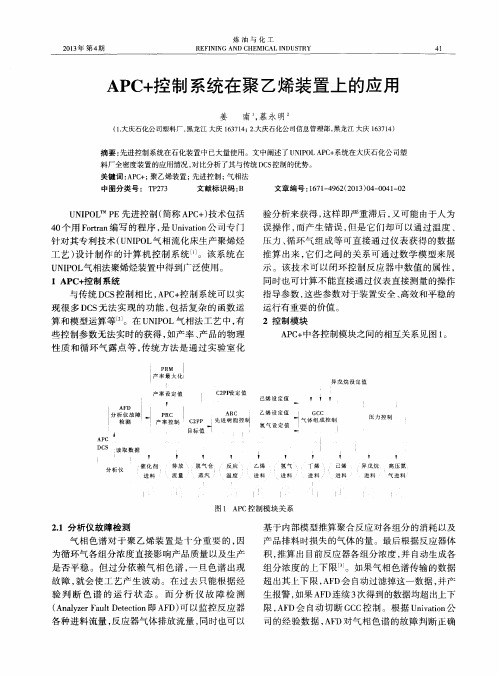

高 压 氮 气 U N I P O L T P E先进 控制 ( 简称 A P C + ) 技 术包 括

验分 析来 获 得 , 这样 即严 重滞 后 , 又 可能 由于人 为

4 O 个用 F o r t r a n 编 写 的程 序 , 是U n i v a t i o n 公 司专 门 针对 其 专利 技 术 ( U N I P O L气相 流 化 床生 产 聚烯 烃 工艺 ) 设 计 制 作 的计 算 机 控 制 系 统 …。该 系 统 在 U N I P O L 气 相法 聚烯 烃装 置 中得 到广泛 使用 。

42

炼 油 与 化 T R E F I N I N G AN D C H E MI C A L I ND U S T R Y

第2 4卷

率高 达 9 0 %。

比 的设 定 值 发 送 给 G C C , G C C根 据 设 定 值 , 控 制

D C S中各组 分 的进料 流量 , 实现产 品质 量 的平 稳 。 A R C同时 也 可 以 用 于产 品牌 号 的切 换 , 在切 换牌号时 , A R C可 根 据 输 入 的 目标 牌 号 的熔 融指 数和密度 , 自动 调 节 摩 尔 比以及 反 应 器 温度 。通 过A R C, 可 以实 现产 品牌 号切 换 的快 速 和平稳 , 将

乙烯装置过程控制系统的设计与实现的开题报告

乙烯装置过程控制系统的设计与实现的开题报告一、选题背景乙烯是一种广泛应用的工业原料,其生产过程需要使用到乙烯装置。

在乙烯装置中,过程控制系统的设计与实现是至关重要的,这不仅关系到生产效率和产品质量,还关系到工艺安全。

二、研究目的和意义乙烯生产过程中的过程控制系统设计与实现的关键技术是如何建立良好的自动化控制系统,确保乙烯装置生产质量和安全。

本研究旨在探究乙烯装置的过程控制系统设计与实现的技术原理和方法,为乙烯生产企业提供技术支持。

三、研究内容1. 乙烯装置的工艺流程和控制要求分析:对乙烯装置的工艺流程和控制要求进行分析,了解乙烯装置中的每个环节需要实现的控制功能和控制策略。

2. 控制系统硬件设计:考虑乙烯装置的工艺流程和控制要求,设计出合理的控制系统硬件方案,包括传感器、执行器、PLC等设备的选型与布置。

3. 控制系统软件设计:依据乙烯装置的工艺流程和控制要求,设计控制系统软件,实现对乙烯装置各个环节的自动化控制。

4. 控制系统调试与实现:对设计好的控制系统进行调试,检查系统的可靠性和稳定性,实现对乙烯装置的自动化控制。

四、预期成果1. 完善的乙烯装置过程控制系统设计方案;2. 成熟的乙烯装置控制系统实现和调试方案;3. 一份详细的乙烯装置过程控制系统技术说明书。

五、拟采用的研究方法本研究将采用文献调研、实地调查和实验研究相结合的方法,通过分析现有的工业乙烯装置控制方案和实验结果,评估控制系统的性能和可行性,提出改进方案,最终实现乙烯装置过程控制系统的完善。

六、时间安排和预算1. 时间安排:第一年:开题、调研、系统方案设计。

第二年:现场实验、数据分析、撰写论文。

第三年:论文修改、提交、答辩。

2. 预算:本研究所需的主要经费包括实验设备购买和运行费用、论文写作费用以及出差费用等。

总预算为30万元。

七、研究的可行性和局限性本研究的可行性较高,因为乙烯装置的过程控制系统设计和实现是一个实际的需求,已经有很多前人进行过类似的研究和实践。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

乙烯装置先进控制系统(APC)调研报告

1 A公司乙烯装置概况

A公司乙烯装置改造后,现有两个裂解炉区、两个急冷系统、两个裂解气压缩系统,两股裂解气经混合干燥后,进入一个顺序分离系统。

装置主要产品有乙烯、丙烯、C4馏份等,同时副产氢气、甲烷、轻重燃料油、裂解汽油等。

2 A公司乙烯装置APC构成

2.1 系统硬件构成

先进控制技术是以DCS系统为基础的,AspenTech的APC软件都要求在上位机系统实现。

A公司乙烯装置先进控制硬件采用三台上位机系统,均为运行Windows NT4.0操作系统的DELL服务器,装置DCS系统为YOKOGAWA的 CS/CS3000,两系统采用AspenTech开发的通讯接口软件Cimio以Client / Server结构双向通讯。

三台服务器各有分工,LJDMC运行DMCplus,LJWEB运行Infoplus.21和SPYRO,LJDMCWATCH运行Aspen Watch。

三台服务器采用TCP/IP协议相互连网,实现APC的各功能。

APC控制系统硬件构成简图如图1。

2.2 DMC控制器及CLP结构图

项目采用了DMCPlus多变量预估控制技术和CLP复合线性规划技术。

DMCPlus 及CLP控制器框架结构如图2所示。

整个乙烯装置总计开发23个主控制器、18个子控制器和2个CLP控制器。

具体控制器如下:

老区裂解炉控制器:每台裂解炉采用1个DMCPlus控制器,共11个控制器。

图1 APC控制系统硬件构成简图

图2 DMCPlus控制器和CLP结构图

●老区急冷控制器:采用1个DMCPlus控制器,包括汽油分馏塔和急冷水塔2

个子控制器。

●老区压缩控制器:采用1个DMCPlus控制器。

●脱丙烷塔控制器:采用1个DMCPlus控制器,包括高、低压脱丙烷塔2个子

控制器。

●丙烯精馏塔控制器:采用1个DMCPlus控制器,包括新、老丙烯塔2个子控

制器。

●乙烯塔温度控制器:采用1个DMCPlus控制器,包括新、老乙烯塔2个子控

制器。

●冷区控制器:采用1个DMCPlus控制器,包括:物料平衡、脱甲烷塔、2个

脱乙烷塔、2个乙烯精馏塔、2个丙烯制冷压缩机等8个子控制器。

●新区裂解炉控制器:每台裂解炉采用1个DMCPlus控制器,共4个控制器。

●新区急冷控制器:采用1个DMCPlus控制器,包括汽油分馏塔和急冷水塔2

个子控制器。

●新区压缩控制器:采用1个DMCPlus控制器。

●老区裂解炉进料最大化控制器:采用1个CLP控制器。

●新区裂解炉进料最大化控制器:采用1个CLP控制器。

该先进控制系统与Technip的裂解炉深度计算软件(SPYRO)相连接,SPRYO 实时计算裂解深度作为裂解炉DMCPlus控制器的输入。

结构图如图3和图4所示。

装置安装了石脑油原料的近红外在线分析仪NIR。

NIR能够实时分析原料性质的变化,比常规的手工分析来得更及时,这为先进控制提供了有效的原料性质信息。

NIR给出的是原料的ASTM馏程分析、密度、族组成等信息,而裂解深度计算的SAPC程序需要的原料性质输入是细分到128种纯组分的组成数据。

为此,开发了一个接口程序,把NIR给出的ASTM馏程分析、密度、族组成等信息转换为细分到128种纯组分的组成数据,这样,从NIR到SAPC再到DMCPlus控制器就成为一个闭环控制的集成体。

NIR, Spyro for APC 和DMCPlus系统结构如图5所示。

图3裂解炉先进控制

结构图

图4 Spyro for APC结构图。