水溶液全循环法生产尿素工艺介绍

10万吨年水溶液全循环法制尿素

课程设计设计题目: 10万吨/年水溶液全循环法制尿素一、设计要求:1、根据设计题目,进行生产实际调研或查阅有关技术资料,选定合理的流程方案和设备类型,并进行简要论述。

(字数不小于8000字)2、设计说明书内容:封面、目录、设计题目、概述与设计方案简介、工艺方案的选择与论证、工艺流程说明、专题论述、参考资料等。

3、图纸要求:工艺流程图1张(图幅2号);设备平面或立面布置图1张(图幅3号))。

二、进度安排:三、指定参考文献与资料《过程装备成套技术设计指南》(兼用本课程设计指导书)、《过程装备成套技术》、《化工单元过程及设备课程设计》摘要水溶液全循环法:将尿素合成液中未反应物采用三段减压加热分解,过剩氨用冷却水间接冷却为液氨,二氧化碳用稀氨水通过三段吸收为氨基甲酸铵溶液,用高压泵输送回尿素合成系统。

在本设计中主要进行了合成塔内的物料与能量的衡算;流程中的设备选型与论证,包括:合成塔的选型与论证、换热器的选型与论证和泵的选型与论证。

同时对工艺流程图、典型的设备布置图进行了绘制。

关键词:尿素;高压容器;水溶液全循环法;目录设计任务书 (I)摘要 ..................................................................... I I 前言 . (1)第1章工艺流程论证 (2)合成尿素的化学反应过程 (2)尿素合成过程工艺条件的选择 (2)工艺流程及说明 (3)第2章物料与能量衡算 (8)物料衡算 (8)水溶液全循环法流程物料衡算计算条件的确定 (8)尿素合成塔物料衡算 (10)合成塔的热量衡算 (12)第3章典型设备选型与论证 (19)塔设备的选型与论证 (19)CO2压缩机选型与论证 (20)换热器的选型与论证 (21)泵的选型与论证 (22)第4章总结 (24)参考文献 (25)致谢 (26)前言尿素的化学名称为碳酰二胺,分子式为CO(NH2)2,分子量为,含氮量为%。

水溶液全循环工艺

P

P

2 2

P 2

㈠ 工艺设备设计上 工艺设备方面保持系 统水平衡 的措施 ——采用精馏工艺,以降 低气相中 的饱和水 蒸汽分压 。 ⑴预蒸馏工艺 在一段分解设置预蒸馏塔,将 160℃的一段分解气送入预蒸馏段底部,合成 塔出来的反应物经减压节流膨胀后,约 115℃,进入预蒸馏塔上部的预分离段,溶液经塔板向下

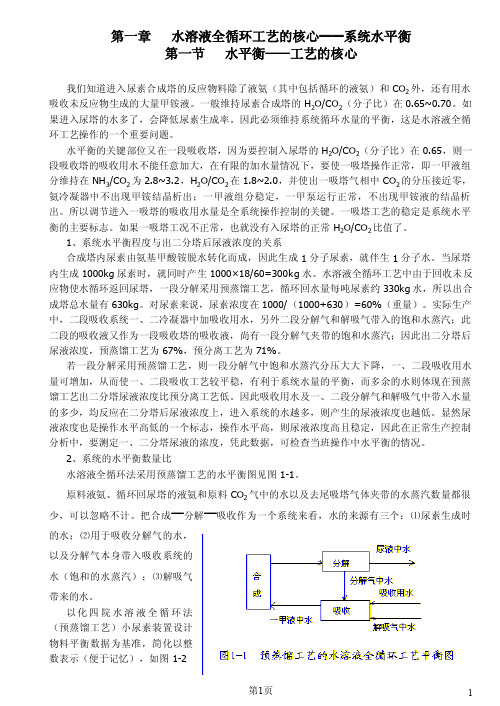

1、系统水平衡程度与出二分塔后尿液浓度的关系 合成塔内尿素由氨基甲酸铵脱水转化而成,因此生成 1 分子尿素,就伴生 1 分子水。当尿塔 内生成 1000kg 尿素时,就同时产生 1000×18/60=300kg 水。水溶液全循环工艺中由于回收未反 应物使水循环返回尿塔,一段分解采用预蒸馏工艺,循环回水量每吨尿素约 330kg 水,所以出合 成塔总水量有 630kg。对尿素来说,尿素浓度在 1000/(1000+630)=60%(重量)。实际生产 中,二段吸收系统一、二冷凝器中加吸收用水,另外二段分解气和解吸气带入的饱和水蒸汽;此 二段的吸收液又作为 一段吸收 塔的吸收 液,尚有 一段分解 气夹 带的饱和水蒸汽;因 此出二分 塔后 尿液浓度,预蒸馏工艺为 67%,预分离工艺为 71%。 若一段分解采用预蒸馏工艺,则一段分解气中饱和水蒸汽分压大大下降,一、二段吸收用水 量可增加,从而使一、二段吸收工艺较平稳,有利于系统水量的平衡,而多余的水则体现在预蒸 馏工艺出二分塔尿液浓度比预分离工艺低。因此吸收用水及一、二段分解气和解吸气中带入水量 的多少,均反应在二分塔后尿液浓度上,进入系统的水越多,则产生的尿液浓度也越低。显然尿 液浓度也是操作水平高低的一个标志,操作水平高,则尿液浓度高且稳定,因此在正常生产控制 分析中,要测定一、二分塔尿液的浓度,凭此数据,可检查当班操作中水平衡的情况。 2、系统的水平衡数量比 水溶液全循环法采用预蒸馏工艺的水平衡图见图 1-1。

水溶液全循环法尿素工艺知识问答

第一章单体试车、水联动和泵原始开车1用水试高压氨泵和高压甲铵泵时,在什么情形下会打不上压力,和泵体发生振动?在单体试车时期,需接临时进水管供水,每泵的供水量应与其最高吸入水量相符合,不然会因泵入口抽暇无法试车,而发生泵缸体中的气击,引发管路猛烈震动。

小尿装置中泵的副线支管管径过小,用水试车时,吸入水量多,排出量少,引发出口管路震动,在安装时,应将φ20mm管改成φ38mm管。

2运转设备如何配置变频调速器?新建厂高、中压柱塞泵由制造厂配置的变频调速器,和生产厂技改时增配的变频调速器,其配置一样与电机容量相等,但这是不够的。

当泵的输液量到80%负荷时,变频器就过流烧坏,因此定货或自配变频器时,必需比泵电机容量高10%~15%,专门是技改厂欲增加泵的输液量时更应注意。

3水试氨泵、一甲泵、二甲泵时,如何测量泵的打液量,和最小流量和最大流量?(1)须先测试每台变频器最低频率数。

测试时泵出口压力为操作压力,现在主机不断车。

测出最低频率数,使正式生产中调频调速时不低于最低频率数,再调试至最高频率数,检查主机运行情形。

(2)测试每台泵在最低至最高频率之间的频率数和柱塞泵往复次数(现场计数),并把泵出口管卸开,接临时管受水于一计量筒中,用称重方式测定泵在每一转速下的实际打液量,并依次记录下来绘成图表,供实际生产时参考,如打液量和该转速下数据不一致,说明泵内单向阀或组合阀有问题,要解决后重试。

4什么缘故用空气试CO2紧缩机时,各段温度不许诺超过140℃,如何操作把五段压力试到150MPa?空气和CO2气体的紧缩系数不一样,当压力越高时,CO2气体的紧缩系数越小,因此用空气试CO2紧缩机时,只能用少量空气,以维持各段的紧缩比,使各段出口温度不超过140℃(最高不超过150℃)。

由于空气中有氧,不能使气缸润滑油汽化或抵达油的闪点温度,使油蒸气和氧有发生爆炸的危险。

空气负荷试车时,起初1-1阀应全开,在大体无负荷下运行4h,无问题后用1-1阀调剂打气量,每次提压50MPa,运行4h。

产万吨水溶液全循环法生产尿素工艺设计方案

摘要由于具有生产工艺简单,生产操作易于掌握;生产设备容易制造,投资较省;施用后见效快,增产显著等特点,尿素在各种肥料新品种不断涌现的情况下产销量仍持高不下。

本设计介绍了尿素的性质、用途、生产方法和发展状况,详细描述了水溶液全循环法生产尿素的工艺流程,重点介绍了尿素的工业生产的过程,并对单位质量参加反应的原料进行物料衡算和热量衡算,以期获得低耗能、低污染、高产出的尿素生产工艺。

关键词:尿素,全循环,发展,工艺流程一、概述(一)尿素的物理化学性质和用途1.尿素的物理性质分子式:CO(NH2)2,分子量60.06,因最早由人类及哺乳动物的尿液中发现,故称尿素。

纯净的尿素为无色、无味针状或棱柱状晶体,含氮量为46.6%,工业尿素因含有杂质而呈白色或浅黄色,工业或农业品为白色略带微红色固体颗粒无臭无味。

密度1.335g/cm3。

熔点132.7℃。

超过熔点则分解。

尿素较易吸湿,贮存要注意防潮。

尿素易溶于水和液氨,其溶解度随温度升高而增大。

2.尿素的化学性质易溶于水、醇,不溶于乙醚、氯仿。

呈微碱性。

可与酸作用生成盐。

有水解作用。

在高温下可进行缩合反应,生成缩二脲、缩三脲和三聚氰酸。

加热至160℃分解,产生氨气同时变为氰酸。

因为在人尿中含有这种物质,所以取名尿素。

尿素含氮(N)46%,是固体氮肥中含氮量最高的。

尿素在酸、碱、酶作用下(酸、碱需加热)能水解生成氨和二氧化碳。

对热不稳定,加热至150~160℃将脱氨成缩二脲。

若迅速加热将脱氨而三聚成六元环化合物三聚氰酸。

(机理:先脱氨生成异氰酸(HN=C=O),再三聚)。

在氨水等碱性催化剂作用下能与甲醛反应,缩聚成脲醛树脂。

与水合肼生成氨基脲2NH3+CO2→NH2COONH4→CO(NH2)2+H2O粒状尿素为粒径1~2毫米的半透明粒子,外观光洁,吸湿性有明显改善。

20℃时临界吸湿点为相对湿度80%,但30℃时,临界吸湿点降至72.5%,故尿素要避免在盛夏潮湿气候下敞开存放。

节能型水溶液全循环法尿素生产工艺

第38卷第3期辽 宁 化 工V o.l38,N o.3 2009年3月L i aoning Che m ical Industry M a rch,2009节能型水溶液全循环法尿素生产工艺张艳飞1,李 岩1,栾智宇2(1.辽宁省石油化工规划设计院,辽宁沈阳110004; 2.沈阳科硕营养科技有限公司,辽宁沈阳110043)摘 要: 介绍了节能型水溶液全循环法尿素生产工艺。

改良后的工艺是在总结国内外先进尿素工艺技术的基础上开发而成的,适合国内中、小型尿素装置的增产改造,投资少、见效快,此改造技术采用国内自主研发的部分专利技术。

关 键 词: 尿素;水溶液全循环工艺;节能;专利技术中图分类号: TQ441.41 文献标识码: A 文章编号: 1004 0935(2009)03 0203 03目前世界上建厂最多的尿素工艺为CO2汽提和NH3汽提。

我国自20世纪70年代开始引进CO2汽提工艺的大型尿素装置,目前共有15套大型装置(全套引进或合作设计、采购),6套中型装置以及2套小型装置(均为国内自行设计、自行制造设备)。

通过国内多年的实践,CO2汽提工艺暴露出一些不足,主要是尾气易燃爆、设备腐蚀严重、操作条件苛刻、操作弹性较差。

NH3汽提工艺在上世纪80年代以后在世界上的竞争力不断上升,此工艺操作安全、设备腐蚀问题小、加氧量少、尾气无燃爆问题、操作要求不苛刻,且操作弹性大,低位能的热量回收利用较好。

只是钛材汽提塔制造难度大,且易冲刷腐蚀,国内试图攻关,但一直未有大的进展。

司南普吉提公司目前已采用C r25N i22M o2管衬锆的双金属管作为汽提塔列管,较好地解决了设备冲刷腐蚀问题,且设备制造难度大大下降。

目前,NH3汽提工艺在世界上的竞争中仍处于领先的地位。

1 国内外尿素工艺技术概况日本东洋工程公司在20世纪80年代初与三井东压共同开发了先进的低成本低能耗尿素工艺(简称ACES工艺)。

如今世界上已有11套采用ACES工艺的尿素装置,我国也有两套尿素装置采用此工艺,但有两套装发生了爆炸事故,因此在一定程度上影响了ACES工艺在世界上的竞争力。

国内尿素合成工艺研究

科技专论国内尿素合成工艺研究山西潞安煤基合成油有限公司(山西长治) 崔保命【摘 要】介绍了用于尿素合成的水溶液全循环法、二氧化碳汽提法、氨汽提法的工艺及其流程特点、适用范围,并从几方面对其进行了比较与分析。

【关键词】尿素合成;工艺水溶液全循环法;二氧化碳汽提法;氨汽提法;比较分析尿素是固体氮肥中含氮量最高的肥料,其发展速度已超过了其他氮肥品种。

我国尿素装置主要有水溶液全循环法、二氧化碳汽提法和氨汽提法三种生产工艺。

本文在此简要进行分析。

一、三种尿素合成工艺技术及优缺点1.水溶液全循环法1.1水溶液全循环法工艺特点及优缺点该法合成塔操作压力19.6MPa,温度188℃,NH 3/CO 2分子比为4.0,CO 2转化率约64%。

出合成塔溶液经中、低压分解,二段蒸发造粒得尿素产品。

由于中压分解压力低,分解气的热量除在一段蒸发加热器下段回收少部分冷凝热外,其余大部分热量由于冷凝温度低,只有用冷却水移走。

因此该法蒸汽消耗高,每吨尿素耗蒸汽约1.7吨。

该法无高压分解回收流程,为此高压设备少,投资费用低,但公用工程总体水平消耗较高,且装置规模较小。

近年来,国内的中、小尿素装置进行了一系列技改,从降低蒸汽消耗方面做了大量努力,取得了一定的效果,使蒸汽消耗有所下降。

2. 二氧化碳汽提法2.1二氧化碳汽提法的工艺特点及优缺点二氧化碳汽提法的特点是在最佳氨碳比的条件下,使合成压力降到最低。

同时,在合成压力下进行CO 2汽提和冷凝,产生的冷凝热可副产蒸汽作为蒸汽喷射器的动力蒸汽及系统保温。

2.2二氧化碳汽提法工艺优缺点汽提法工艺的出现,突破了传统水溶液全循环法的未反应物回收方式,使尿素生产的辅助能耗大幅度降低。

二氧化碳汽提法克服了传统水溶液全循环工艺的一些缺点,同时减少了设备,简化了流程。

另外,池式冷凝器与传统的降膜式冷凝器比较,合成塔容积减少了40%;因而减少了尿素装置框架的高度;同时增大了传热系数及传热温差,减少了传热面积;增大了操作弹性。

水溶液全循环法制尿素中压系统工艺设计与优化

水溶液全循环法制尿素中压系统工艺设计与优化Full Cycle of the Aqueous Solution Method for Manufacturing Urea in the Pressure System Process Designand Optimization目录摘要 (Ⅰ)Abstract (Ⅱ)第1章概述 (3)1.1 尿素的物理化学性质和用途 (3)1.2 尿素的生产方法简介 (4)1.3 两种方法的比较 (4)第2章水溶液全循环法生产尿素的原理 (7)2.1 反应原理 (7)2.2 反应机理 (7)第3章水溶液全循环法的生产工艺流程 (9)3.1 尿素的合成 (9)3.2 尿素的工艺流程图 (9)3.3 合成尿素工艺流程 (10)3.5 原料的净化与输送 (12)3.6 尿素溶液的蒸发与造粒 (13)第4章生产尿素的工艺条件 (15)4.1 温度的影响 (15)4.2 氨碳比(摩尔比)或过量氨的影响 (16)4.3 水碳比 (16)4.4 操作压力 (17)4.5 反应时间 (17)4.6 惰性气体的影响 (17)第5章生产尿素的主要设备 (19)5. 1 脱硫塔 (19)5. 2 二氧化碳压缩机 (19)5. 3 合成塔 (19)5. 4中压分解加热器 (19)5.5 中压分解分离器 (19)5.6 中压吸收器 (20)5.7 氨冷凝器 (20)5.8 氨吸收塔 (20)第6章物料衡算和热量衡算 (21)6.1 物料衡算 (21)6.2 热量衡算 (29)结论 (33)致谢 ..................................................................................... 错误!未定义书签。

参考文献.. (34)水溶液全循环法制尿素中压系统工艺设计与优化摘要:尿素工业化生产以来的百余年间,一直是肥料工业生产的主要品种。

尿素工艺流程 PPT课件

尿素生产流程有多种,最早实现工业化的方法是不循环法 和部分循环法,后来被水溶液全循环法代替,又出现各种 气提法流程。虽然方法、其实现的工艺流程和工艺条件不 同,但生产原理是相同的。主要介绍尿素生产的工艺流程、 主要设备和操作条件。

一、不循环法和部分循环法

尿素生产工业化早期实现的是不循环和部分循环流程,两 种方法在生产尿素时必定伴有大量副产物生成,此种流 程已不再采用。

5

(二)溶液全循环改良C法

1.工艺流程(见296-297页图)

日本三井东压/东洋工程全循环改良C法,是传统水溶液全 循环法的改进,生产低缩二脲含量尿素产品,也生产常规 尿素产品。

2.主要设备(尿素合成塔)

尿素合成塔操作条件:压力23-25MPa、温度190-200℃, 氨碳比4,水碳比0.37,转化率约72%,外壳应用保温材料 改良C法的尿素合成塔采用高径比为18的空塔,用钛作衬 里,耐高温腐蚀。

❖ 2.P:P降低使甲铵分解,对过量氨蒸出及吸收有利,气 ❖ 提效率提高,但为节省能耗,常选用P气提=P合成。 ❖ 3.液气比:即进入气提塔尿素液与CO2的重量比。它由

合成反应本身的加料组成确定,不可任意改变。生产中为保 证每根管子内的正常流量,防止管子造成严重腐蚀,一 般 气提塔内液气比控制在4左右。 ❖ 4.停留时间:生产上以接近1min为宜。

二、水溶液全循环法

❖(一)传统水溶液全循环法

❖(二)溶液全循环改良C法

1

(一)传统水溶液全循环法

1.工艺流程(见294页图)

2.主要设备(尿素合成塔)

合成塔工艺操作条件:压力20-22MPa、温度190-200℃,氨碳 比4-4.5,水碳比0.6-0.7,转化率约62-64%,应符合高压 容器要求,外壳应用保温材料 大中型尿素工厂采用衬里式合成塔 合成塔外筒为多层卷焊受压容器,内部衬有一层耐腐蚀的 不锈钢板,隔离尿素甲铵腐蚀介质,外壳保温,防止热量 外散。 优点:容积利用率高,耐腐蚀材料用量少,操作方便。 最早采用空塔,不设置内件,塔高径比较大。后采用高径 比小的塔,常设置混合器或筛板等内件,减少返混的影响。

水溶液全循环法尿素工艺流程概要

水溶液全循环法尿素工艺流程概要尿素(H2NCONH2),又称脲或碳酰胺,白色晶体,相对分子质量在60.055。

尿素大量存在于人类和哺乳动物的尿液中。

尿素溶于水、乙醇和苯,几乎不溶于乙醚和氯仿。

尿素含氮量居固体氮肥之首,达46%以上为中性速效肥料,施于土壤中不残留使土壤恶化的酸根,而且分解出来的二氧化碳也可为植物所吸收。

尿素在工业上的用途亦很广泛,可用于制造脲醛树脂、聚胺酯等高聚物的原料,(用作塑料、喷漆、粘合剂)。

还可作多种用途的添加剂(用作油墨材料、黏结油等),尿素还可用于医药、林业、制革、动物饲料、石油产品精制等方面。

第一座以氨和二氧化碳为原料生产尿素的工业装置是德国法本(I·G·Farben)公司于1922年建成投产的,采用热混合气压缩循环。

1932年美国杜邦公司(Du pont)用直接合成法制取尿素氨水,并在1935年开始生产固体尿素,未反应物以氨基甲酸铵水溶液形式返回合成塔,是现今水溶液全循环法的雏形。

中国的尿素工业发展始于1958年,先由南京永利宁厂建成日产10吨尿素的半循环生产法装置,其后又在上海吴泾化工厂建成年产1.5万吨的半循环法装置。

1975年中国第一套二氧化碳汽提法装置亦在上海吴泾化工厂建成投产。

20世纪70年代以来,我国兴建年产30万吨合成氨、52~60万吨尿素联合生产装置的大型化肥生产厂。

至今已建成30余套大化肥生产装置,成为我国主要生产尿素的基地。

采用水溶液全循环法生产尿素工艺装置,主要包括以下六个方面:原料的压缩和净化,尿素的合成,中低压分解吸收,解吸,蒸发造粒。

一、原料的压缩和净化1、二氧化碳(CO2)的压缩和净化二氧化碳来自脱碳,其浓度为65.7%(V),含氧量0. 5 %(V),硫化物<15mg/M3,CO2通过一分离器后进入CO2压缩机一段,由二段出口去脱硫槽,降低SO2气中的含量至10 mg/M3以下,回到压缩机三段,再经三、四、五段压缩达到20.7Mpa,送到尿素合成塔。

中国式改良型水溶液全循环法尿素生产工艺

液全循环法尿素生产工艺

高级技术顾问 钱镜清

2009 2009年5月

前言

1、中国尿素工业化生产开始 2、中国尿素工业化生产发展 3、中国尿素工业化生产的特殊性

宁波远东化工集团有限公司

2

Q-1100中国式改良型水溶液全循环法工艺的技பைடு நூலகம்要点 1、在一段分解系统预蒸馏流程和预分离—预蒸馏流程的开发 2、扩大蒸发系统生产能力的技术开发工作。 3、本工艺中采用中国自开发的各工序相关技术

3本工艺中采用中国自开发的各工序相关技术宁波远东化工集团有限公司1在一段分解系统预蒸馏流程和预分离预蒸馏流程的开发11预蒸馏工艺的开发12预蒸馏工艺主要技术优势121改善了水溶液全循环法尿素系统工艺水量平衡的条件122由于改善了系统水平衡条件所获得的功效123预蒸馏工艺蒸汽消耗下降的原因13预分离一预蒸馏工艺的开发131本工艺是进一步开发中国自创的预分离预蒸馏工艺所能发挥的增产节能技术132如何使用好预分离器14利用好一吸外冷器141一吸外冷器的作用142在预分离预蒸馏工艺中一吸外冷器担负更多的吸收任务143使用好一吸外冷器15此工艺的综合效益宁波远东化工集团有限公司2扩大蒸发系统生产能力的技术开发工作

宁波远东化工集团有限公司

3

1、在一段分解系统预蒸馏流程和预分离—预 蒸馏流程的开发

1.1预蒸馏工艺的开发 1.2预蒸馏工艺主要技术优势 1.2.1改善了水溶液全循环法尿素系统工艺水量平衡的条件 1.2.2由于改善了系统水平衡条件,所获得的功效 1.2.3预蒸馏工艺蒸汽消耗下降的原因 1.3预分离一预蒸馏工艺的开发 1.3.1本工艺是进一步开发中国自创的预分离—预蒸馏工艺所能发挥的增 产节能技术 1.3.2 如何使用好预分离器 1.4利用好一吸外冷器 1.4.1一吸外冷器的作用 1.4.2在预分离-预蒸馏工艺中,一吸外冷器担负更多的吸收任务 1.4.3使用好一吸外冷器 1.5此工艺的综合效益

尿素合成

尿素合成工艺流程2.1尿素合成原理尿素合成的原料是氨和二氧化碳,后者是合成氨厂的副产品。

尿素合成反应分两步进行:①氨与二氧化碳作用生成氨基甲酸铵(简称甲铵);②甲铵脱水生成尿素,其反应式为:2NH3+CO2→NH2COONH4+159.47kJ①NH2COONH4→CO(NH2)2+H2O-28.49kJ②总反应为:2NH3+CO2→CO(NH2)2+H2O-103.7kJ。

式①该步反应是一个可逆,强放热体积缩小的反应,在一定条件下,此反应率很快,容易达到平衡,且此反应二氧化碳的平衡转化率很高。

式②是可逆慢速微吸热的可逆反应,平衡转化率一般为50%~70%,也是是尿素合成中的控制速率的反应,该步需要在液相中进行。

氨与二氧化碳的摩尔比为2.0,温度为170~190℃时,压力高到足以使反应物得以保持液态时,甲铵转化成尿素的转化率(以CO2计)为50%;其反应速率随温度的提高而增大。

温度不变,转化率随压力的升高而增大,转化率达到某一值后,压力升高,转化率并不会有明显变化,此时,几乎全部反应混合物都以液态形式存在于合成系统中。

氨和二氧化碳的摩尔比提高,二氧化碳转化率增加,氨的转化率降低。

实际生产工艺过程中一般要求氨与二氧化碳的摩尔比≥3,这是由于氨的回收较二氧化碳容易,因此都需要使氨过量。

反应物料中水的存在将降低转化率,在工业设计过程中需要把循环物料中水分量降低到最小限度。

反应物料停留时间的增加可使转化率提高,但是这种做法并不经济。

典型的尿素合成工艺操作条件为温度180~200℃、压力13.8~24.6MPa、反应物料停留时间25~40min,氨与二氧化碳摩尔比2.8~4.5。

2.2水溶液全循环法工艺流程水溶液全循环法生产工艺流程详见图2去回收系统CO 2氨基甲酸铵液液氨 水溶液全循环法合成尿素示意流程图1-预反应器;2-尿素合成塔;3-预分离器;4-中压循环加热器;5-中压循环分离器;6-精馏塔;7-低压循环加热器;8-低压循环分离器;9-闪蒸槽;10-尿素贮槽;11-尿素溶液泵;12-一段蒸发加热器;13-一段蒸发分离器;14-二段蒸发加热器;15-二段蒸发分离器;16-熔融尿素泵; 17-造粒塔水溶液全循环法生产工艺流程说明如下:(1)二氧化碳的压缩与净化:纯度为96.2%的原料二氧化碳经一二段压缩到0.981~1.128MPa(绝经脱硫净化工序后,经五段压缩至21.61Mpa ,气体温度约为125℃,送往尿素合成塔。

三种尿素合成工艺及技术特点比较

三种尿素合成工艺及技术特点比较摘要:尿素是氮肥中含氮量最高的肥料,还可以部分代替蛋白质饲料,也是树脂、塑料、炸药、医药、食品等工业的重要原料。

我国尿素装置采用的生产工艺主要有水溶液全循环法、二氧化碳汽提法和氨汽提法3种。

本文对它们的工艺及其适用范围进行比较和分析。

关键词:尿素合成水溶液全循环法二氧化碳汽提法氨汽提法我国目前大多数中小型尿素装置采用的是水溶液全循环法,特点是合成塔内转化率高,未反应物三段减压分解,动力消耗较大,尾气压力、温度均较低,爆炸危险性小,其生产工艺比较成熟。

不论采用哪种流程,基本由六个工艺单元,即原料供应、尿素的高压合成、含尿素溶液的分离过程、未反应氨和二氧化碳的回收、尿素溶液的浓缩、造粒与产品输送和工艺冷凝液处理,如图1-1所示。

尿素生产的基本过程相似,但在具体的流程、工艺条件、设备结构等方面,不同工艺存在一定的差异。

一、3种尿素合成工艺的特点1.水溶液全循环法水溶液全循环法的特点是合成塔内转化率高,未反应物采用三段减压分解,动力消耗较大,尾气压力、温度均较低,爆炸危险性小,其生产工艺比较成熟,操作可靠方便,机泵和非标设备均为国产化。

2.二氧化碳汽提法二氧化碳汽提法由以下工序组成:高压圈主要包括尿素合成塔、高压洗涤器、高压喷射器、汽提塔和甲铵冷凝器,后工序仅设置了低压分解吸收系统,并设置处理工艺冷凝液的工序,尿液经过真空蒸发后送入造粒工序,其特点是在最佳氨碳比的条件下,使合成压力降到最低。

与此同时,在合成压力下,采用进行CO2汽提和冷凝,产生的冷凝液用来副产蒸汽为低压分解和一段蒸发做加热用,并作蒸汽喷射器的动力蒸汽及系统保温。

CO2汽提法工艺与氨汽提工艺相比,CO2汽提压力较低、效率高,因此只需低压分解而不需中压分解也能满足生产要求。

汽提法工艺改进后,采用高压下原料气体的脱氢技术,杜绝了工艺过程的燃爆危险性,在高压洗涤器后设吸收塔吸收高压工序未凝气,减少了尿素装置的消耗,采用该工艺技术的尿素装置,工艺流程短,设备少,生产稳定,消耗低。

水溶液全循环法尿素工艺技术在中国的发展

前言中国尿素中间试验装置(3000 t/a)于1958年在南京化肥厂建成投产,因此至今年中国尿素工业化生产整整50年了。

试验是从水溶液半循环法开始的,吨尿尾气中氨量为650 kg左右,后发展到高效半循环,即一段分解气中氨回收利用程度有所提高,但尾气中仍有176 kg氨。

1960年我国引进前苏联10 kt/a不循环法尿素装置在太原化肥厂投产。

1962年南京永利宁厂半循环装置通过国家技术鉴定。

根据此工艺由化四院设计的2套40 kt/a半循环法装置先后在上海吴泾化工厂和浙江衢州化工厂投产。

1966年我国引进荷兰Stamicarbon公司的两套80 kt/a水溶液全循环工艺装置在泸州天然气化工厂投产,同时化四院利用上海化工研究院测试的水溶液全循环法工艺技术数据,并借鉴进口装置的设备结构,自行设计了80 kt/a和110 kt/a尿素装置(整个装置的设备也均由国内生产),于1966年11月在石家庄化肥厂投入生产。

该厂因**干扰,试完车后就停车。

直至1970年1月,湖南湘江氮肥厂新建的45 kt/a合成氨配80 kt/a尿素装置投产,可以说这是国产化的第一套水溶液全循环法工艺装置,采用的是预分离工艺,衬里式合成塔(内径1.4 m)由上海锅炉厂试制,这也是国产第一台尿塔,一吸塔精洗段为浮阀塔,也是第一台。

笔者组织和指挥了中国第一套国产化尿素装置的投产,并不断地改进和完善,使装置运转正常化。

上世纪70年代开始至80年代初,我国建设80~110 kt/a中型规模的尿素装置有32个厂,38套(包括两套进口),称前38套。

这期间不断对中尿设计进行修改,前后共有四个版本。

第四版是较为完善的一个版本,如浙江衢化、江西氨厂等都使用此版本建设。

1986年我国尿素工业掀起了一个新的发展**,即众多的小氮肥厂进行改产尿素的技术改造,使小氮肥厂发生了质的变化,首先3套40 kt/a水溶液全循法小尿素试验装置在山东邹城、平度和河南辉县相继投产,特别是由笔者带队开车的辉县装置一次投产成功,给当时占我国合成氨产量50%的小氮肥厂由碳铵改产尿素展现了美好的前景。

节能型水溶液全循环尿素生产技术的开发与应用

节能型水溶液全循环尿素生产技术的开发与应用水溶液全循环尿素生产工艺是上世纪60 年代的技术,国外早已淘汰或采用新技术进行了改造。

1966 年我国引进荷兰Stamicarbon 公司水溶液全循环法尿素装置,但在新建的尿素装置及大型尿素装置的改造中,大都采用了新型的CO2 汽提和氨汽提工艺技术。

水溶液全循环法尿素工艺在中国的应用和创新已经历50 年的发展,国内中小型尿素装置多采用水溶液全循环生产,在工艺设计、设备制造、操作技术和生产管理方面积累了丰富的经验,虽然能耗偏高,但装置建设投资少。

当前随着尿素生产技术的不断进步和节能降耗的需要,对现有的水溶液全循环尿素装置进行技术开发和创新改造显得尤为迫切。

早在“十五”规划中,国家就把“水溶液全循环尿素装置节能增产改造工艺软件包开发研究”专题列入了重大科技攻关项目,在总结国内外先进尿素生产工艺技术的基础上,国内陆续成功开发出了Q-1100 、GXZH 、JX 等节能型水溶液全循环尿素生产工艺,通过近年来的发展、改进、创新,尿素产量迅速提高,各项消耗指标明显降低,使我国全循环法尿素生产工艺指标接近国外大型汽提法工艺,达到提高装置的生产能力和技术水平,降低能耗,消除污染和安全稳定运行的目的。

由四川金象化工产业集团股份有限公司等单位消化吸收国内外先进尿素工艺,集成创新开发出一种全新的JX节能型尿素生产技术,其创新点主要体现在:① 采用尿素中压吸收塔。

开发液相逆流换热式尿素合成塔,形成关键物料合成路线,优化尿素合成塔的操作条件来提高C02转化率到72%以上,若通过进一步改造,还可能将转化率提高到74% ;②二次加热-降膜逆流换热组合的尿素中压分解工艺,提高甲铵分解率和总氨蒸出率;③低水碳比-三段吸收-蒸发式空冷的尿素生产中压回收工艺;④一段蒸发系统低位能热的利用;⑤高效安全的尾气净氨新工艺;⑥利用解吸水解汽液相余热加补碳的高效尿素低压分解回收新工艺;⑦节资节能型尿素废水处理系统,废水采用单塔处理,取消了回流,将废水中尿素和氨含量降至V 5X 10-6 ,无外排。

水溶液全循环法尿素工艺在我国45年的发展历程——并记Q-1100节能型水溶液全循环法尿素工艺

2 06 ) 0 02

介 绍水溶液全循环法尿素 工艺在我 国 4 5年 (9 6~ 0 0年 ) 16 2 1 的应用 、 术发展 和 Q 10 技 一10节能型水溶

液全循环 法尿 素新工艺。Q 10 .10节能型水溶 液全循 环法尿 素工 艺的技 术特点 : 在循 环 中压段 降低 一段 分解加 热 器的汽耗 . 高一段蒸发加热 器热能利用段 的热能 回收率 , 提 使吨尿 素汽耗降至 9 0k 。 0 g

关键词 尿素 水溶液全循环法 节能 型

4 a s o v lp n u o s S l t n T t l c ce Ur a Pr c s n Ch n 5 Ye r fDe eo me to Aq e u ou i o a f o Re y l e o esi i a

引进装 置 ; 期 1 后 6套 10k/ 装 置大 多建 在碳 酸 3 ta 氢 铵改 产尿 素 的小尿 素 企业 。从 18 开 始 , 9 6年 国

厂 的水溶 液半 循 环 法 尿 素 中试 装 置 , 开发 了高 后 效半 循环 法 。16 9 2年 , 循 环法 尿 素 工 艺 通过 国 半

— —

A s n ryS vn 10 u u lt nT tl ey l r oos J E eg -a igQ-10Aq e sS u o oa c ceU e P cs o o o i R a r

Qa igig i J qn n n

全循环法合成尿素(年产10万吨)

摘要本设计通过把合成氨取得的液氨和在制氨过程中得到的二氧化碳在高温高压下分:NH3与CO2的原料供应及净化,:NH3与CO2合成尿素,尿素熔融液未应成尿素物质分离和回收,尿素溶液的加工四个步骤进行合成尿素。

主要完成的任务是工艺设计、工艺计算和工程图设计。

通过本设计的训练,使得我们对化工生产工艺工程,化工工程图设计和生产管理有一个全面、初步的了解。

设计包括尿素生产设计说明书、全厂工艺流程图、全厂平面布置图、生产车间平面图(两张)、生产车间立面图。

关键词:尿素,水溶液全循环法,工艺,工艺流程图,布置图目录摘要 (2)前言 (1)一工艺流程论证 (2)1.1 尿素的性质 (2)1.2 各工艺流程方案的优缺点 (4)1.3 工艺流程方案的选择 (6)1.4 工艺流程论证 (11)1.4.1 NH3和CO2的原料供应及净化………………………………………1.4.2 NH3和CO2合成尿素…………………………………………………1.4.3 尿素熔融液与未反应成尿素物质的分离合成…………………………1.4.4 尿素溶液的加工………………………………………………………二典型机器设备选型及论证2.1 尿素合成塔的选型与论证………………………………………………2.2 CO2压缩机选型与论证…………………………………………………2.3 换热器的选型与论证…………………………………………………2.4 泵的选型与论证………………………………………………………总结………………………………………………………………………参考文献……………………………………………………………………………致谢辞 (13)附录一 (14)附录二 (14)前言尿素是是目前使用的固体氮肥中含氮量最高的化学肥料,以单位为氮为基准,尿素的生产、运输、储存和施用费用是最低的。

尿素是一种良好的的中性肥料,不含酸根,适用于各种土壤和各种农作物,广泛用于农业、畜牧业、工业等,需求量大。

尿素—尿素的生产方法

3

NH3汽提法: 20世纪70年代实 现工业化,现在发 展比较快,有后来 居上的趋势。

4

Hale Waihona Puke 素生产技术的改进改进方向:一方面,对于应用广泛的工艺,其专利商针对自己工艺的 缺点继续进行改进;另一方面,尿素生产工艺的改进主要围绕如何提 高二氧化碳的转化率,减少循环量,降低能量和原料消耗即提高产品 质量来进行。 ①提高二氧化碳转化率; ②采用氨气提或双气提法; ③降低能量消耗; ④尿素造粒技术的改进。

尿素的生产方法

一、尿素的生产方法

目前工业化由NH3和CO22种原料合成尿素,总反应:

2NH3 CO2 CO(NH 2 )2 H 2O

生产工艺流程简图:

二氧化碳

液氨

加压

压缩 预热

合成

氨和二氧化碳的回收 未反应物的分解

蒸发

结晶和造粒

尿素

2

二、尿素的生产 方法与发展

尿素最先由鲁爱尔于1773 年在蒸发人尿时发现。 1828年佛勒在实验室首先 用氨和氰酸合成尿素: HCON+NH3=CO(NH2)2 次后,出现氨基甲酸氨、 碳酸氨及氰胺基等为原料 合成尿素。

1922年,德国法本公司实 现以NH3和CO2直接合成 尿素:2NH3+CO2CO(NH2)2+H2O 该法奠定了现代工业尿素 的基础。

3

三、尿素生产方法与发展

目前工业化尿素生产工艺

1

水溶液全循环法: 20世纪60年代经 典生产工艺,我国 仍在大范围使用。

2

CO2汽提法: 20世纪60年代后 期开发的工艺,目 前世界应用最广泛 的生产方法。

5

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

职业技术学院毕业论文(设计)(冶金化工系)题目水溶液全循环法生产尿素工艺专业应用化工技术班级姓名学号指导教师完成日期2010年6月25日-2010年10月10日目录摘要1第一章概述21.1尿素的物理化学性质和用途21.1.1尿素的物理性质21.1.2尿素的化学性质21.1.3尿素的用途21.2尿素的生产方法简介31.2.1水溶液全循环法41.2.2汽提法41.3水溶液全循环法和CO2汽提法两种方法的比较41.3.1水溶液全循环尿素工艺的优、缺点5汽提法尿素工艺的优、缺点61.3.2 C021.3.3尿素的发展前景与展望6第二章水溶液全循环法生产尿素的原理9 2.1化学反应92.2反应原理9第三章水溶液全循环法的生产工艺流程11 3.1原料的准备113.1.1氨113.1.2二氧化碳113.2尿素的工艺流程图113.3原料的净化与输送133.3.1二氧化碳脱硫与压缩原理133.3.2液氨的净化与输送133.4尿素的合成143.4.1液氨和二氧化碳直接合成尿素143.4.2合成尿素的理论基础143.5中压分解与吸收143.6低压分解与吸收153.7尿素溶液的蒸发与造粒15第四章物料衡算和热量衡算164.1物料衡算164.1.1数据采集164.1.2基本物料衡算164.2热量衡算174.2.1数据采集174.2.2基本热量衡算18第五章生产尿素的工艺条件及主要设备19 5.1生产尿素的工艺条件195.1.1温度195.1.2氨碳比205.1.3水碳比205.1.4操作压力205.1.5反应时间215.2生产尿素的主要设备215.2.1脱硫塔215.2.2合成塔215.2.3高压混合塔235.2.4中压分解加热塔235.2.5中压分解分离塔235.2.6中压吸收塔245.2.7氨冷凝器245.2.8低压分解精馏塔255.2.9低压吸收第一氨基甲酸铵冷凝器25 5.2.10低压吸收第二氨基甲酸铵冷凝器25致谢27参考文献28摘要受中国的基本国情决定,中国的农业发展在未来的很长一段时间里都将占据着主要的地位,化肥在农业中的地位是不可缺少的。

尿素是氮肥中最主要的化肥品种,尿素占我国氮肥使用量的60%以上。

近几年年以来,由于尿素产能过剩,加之成本上升、出口受限,导致尿素生产旺季不旺,市场疲软,经济效益明显下降,行业亏损加剧。

这种状况是影响氮肥工业发展多种因素共同作用的结果,是氮肥工业由扩张高峰期进入加速优化调整时期的重要标志,尿素在未来的发展将进入一个全新的阶段。

因此这次毕业设计主要介绍了尿素的生产原理、尿素的生产方法、尿素生产的工艺流程、生产尿素的主要设备以及相关的物料衡算和能量衡算作简要的介绍。

关键词:尿素;全循环;发展第一章概述1.1尿素的物理化学性质和用途1.1.1尿素的物理性质分子式为CO(NH2)2,分子量60.06,CO(NH2)2 为无色或白色针状或棒状结晶体,工业或农业品为白色略带微红色固体颗粒无臭无味。

密度1.335g/cm3。

熔点132.7℃。

1.1.2尿素的化学性质易溶于水、醇,不溶于乙醚、氯仿。

呈微碱性。

可与酸作用生成盐。

有水解作用。

在高温下可进行缩合反应,生成缩二脲、缩三脲和三聚氰酸。

加热至160℃分解,产生氨气同时变为氰酸。

因为在人尿中含有这种物质,所以取名尿素。

尿素含氮(N)46%,是固体氮肥中含氮量最高的。

尿素在酸、碱、酶作用下(酸、碱需加热)能水解生成氨和二氧化碳。

对热不稳定,加热至150~160℃将脱氨成缩二脲。

若迅速加热将脱氨而三聚成六元环化合物三聚氰酸。

(机理:先脱氨生成异氰酸(HN=C=O),再三聚。

)与乙酰氯或乙酸酐作用可生成乙酰脲与二乙酰脲。

在乙醇钠作用下与丙二酸二乙酯反应生成丙二酰脲(又称巴比妥酸,因其有一定酸性)。

在氨水等碱性催化剂作用下能与甲醛反应,缩聚成脲醛树脂。

与水合肼生成氨基脲2NH3+CO2→NH2COONH4→CO(NH2)2+H2O尿素易溶于水,在20℃时100毫升水中可溶解105克,水溶液呈中性反应。

尿素产品有两种。

结晶尿素呈白色针状或棱柱状晶形,吸湿性强。

粒状尿素为粒径1~2毫米的半透明粒子,外观光洁,吸湿性有明显改善。

20℃时临界吸湿点为相对湿度80%,但30℃时,临界吸湿点降至72.5%,故尿素要避免在盛夏潮湿气候下敞开存放。

目前在尿素生产中加入石蜡等疏水物质,其吸湿性大大下降。

1.1.3尿素的用途尿素的用途非常广泛,它不仅可以用作肥料,而且还可以用作反刍动物的饲料以及某些工业的原料。

尿素是一种高浓度氮肥,属中性速效肥料,也可用了生产多种复合肥料。

在土壤中不残留任何有害物质,长期施用没有不良影响。

畜牧业可用作反刍动物的饲料。

但在造粒中温度过高会产生少量缩二脲,又称双缩脲,对作物有抑制作用。

我国规定肥料用尿素缩二脲含量应小于0.5%。

缩二脲含量超过1%时,不能做种肥,苗肥和叶面肥,其他施用期的尿素含量也不宜过多或过于集中。

尿素目前使用的固体氮化肥中含氮量最高的。

尿素的含氮量是硝酸铵的1.3倍,为氯化铵的1.8倍,为石灰氮的2.3倍,碳酸氢铵的2.6倍。

尿素是一种良好的中性肥料,适用于各种土壤和各种农作物。

它既可以作追肥,又可以作基肥;可以干施,又可以湿施,对作物根部和叶面都可以施用。

尿素在施用过程中,不会在土壤中留下任何有害物质,而且分解释放出的二氧化碳,还促使植物进行光和作用。

所以长期施用尿素的土壤不会变质。

尿素可以作为单一肥料使用,也可与其他氮、磷、钾肥料组成混合(或复合)肥料施用,如尿素磷酸铵等。

尿素与甲醛作用,还可制成脲醛长效化肥。

粒状尿素的吸湿性和结块性都比其他氮肥小,并具有良好的稳定性。

因此,在运输、贮存和施用过程中氮的损失都较少。

但是,尿素中缩二脲具有抑制种子发芽和生长的作用,施用时必须注意,含缩二脲过高的尿素不能作为拌种肥料。

尿素用作饲料仅限于反刍类动物的精饲料。

尿素中的氮虽不是蛋白质形态的,但和碳水化合物一起经过胃液长时间的作用,可以造成蛋白质形态的氮,故可以作为反刍动物的饲料。

按蛋白质的价值来比较,1kg尿素的氮量,等于2.6~2.8kg蛋白质的含氮量,约等于6kg豆饼或22~25kg 大麦的含氮量。

作为饲料用的尿素规格和用法有特殊的要求,不能乱用,而且饲喂前必须经过试验。

在有机合成工业中,尿素主要用作合成塑料的原料,如生产脲醛树脂和有机玻璃。

在医药工业中,纯尿素可用作利尿剂,生产制药原料氨基甲酸乙酯以及作为安眠药、镇静剂、止痛剂、麻醉剂、甜味剂等的原料。

在石油工业中,尿素用来制造化学络合物,用作石油精炼过程的脱蜡剂。

在合成纤维中尿素时一种合成纤维——尤纶的原料。

尿素还可以用于纺织品的人工防皱和作为处理麻纱的软化剂。

国防工业上尿素用作炸药的稳定剂。

在选框中尿素作为起泡剂。

在制革及颜料、涂料、染料、等生产过程中,也都要使用尿素。

1.2尿素的生产方法简介生产尿素的方法有很多种,20世纪60年代以来,全循环法在工业上获得普遍采用,最常用的是水溶液全循环法生产尿素和二氧化碳气提法生产尿素。

合成氨生产为NH3和CO2直接合成尿素提供了原料。

由NH3和CO2合成尿素的总反应为:2NH3+CO2→CO(NH2)2+H2O该反应是放热的可逆反应,转化率一般为50-70%。

按未反应物的循环利用程度,尿素生产方法可分为不循环法、半循环法和全循环法三种。

1.2.1水溶液全循环法20世纪60年代以来,全循环法在工业上获得普遍采用。

全循环法是将未转化成尿素的氨和二氧化碳经减压加热和分离后。

全部返回合成系统循环利用,原料氨利用率达97%以上。

全循环法尿素生产主要包括四个基本过程:①氨和二氧化碳原料的供应及净化;②氨和二氧化碳合成尿素;③未反应物的分离与回收;④尿素溶液的加工。

其生产过程如图1-1所示。

图1-1 全循环法生产尿素的工艺流程简图1.2.2汽提法依照分离回收方法的不同主要分为水溶液全循环法、气提法等。

水溶液全循环法是将未反应的氨和二氧化碳,经减压加热分解分离后,用水吸收生成甲铵或碳酸铵水溶液再循环返回合成系统。

我国尿素厂多数采用水溶液全循环法。

气提法是利用某一气体在与合成等压的条件下分解甲铵并将分解物返回合成系统的一种方法。

按气提气体的不同又可分为二氧化碳气提法、氨气提法、变换气气提法。

气提法是全循环法的发展,具有热量回收完全,氨和二氧化碳处理量较少的优点。

此外,在简化流程、热能回收和减少生产费用筹方面也都优于水溶液全循环法.是尿素生产发展的一种方向。

本设计主要叙述讲解水溶液全循环法的有关内容。

1.3水溶液全循环法和CO2汽提法两种方法的比较1.3.1水溶液全循环尿素工艺的优、缺点水溶液全循环尿素工艺生产装置的静止高压设备较少,只有尿素合成塔及液氨预热器为高压设备,其他均为中压和低压设备,所以该尿素工艺生产装置的技术改造比较容易、方便,改造增产潜力较大。

氨碳比控制的较高,一般摩尔比为4.0左右,工艺介质对生产装置的腐蚀性较低,除尿素合成塔衬里为尿素级316L 材质外,其他设备和管道使用316L不锈钢或普通不锈钢材质即可,所以对设备、管道用材料相对于二氧化碳汽提工艺来说要低一些。

由于氨碳比控制的较高,二氧化碳气体中氧含量控制的较低,并且尿素合成塔操作压力为19.6MPa,操作温度为188~190℃,所以水溶液全循环尿素工艺的二氧化碳转化率较高,一般能达到42%~68%,经过尿素合成塔塔板的改造,有的企业已经达到68%以上。

由于该工艺高压设备较少,高压系统停车保压时间可以达到24h,所以生产装置的中小检修一般可以在尿素合成塔允许的停车保压时间内完成,减少了高压系统排放的次数,降低了尿素的消耗。

由于氨碳比控制的较高,中低压分解系统温度控制适当,尿素产品质量较容易控制,一般可以控制在优级品范围内。

水溶液全循环尿素工艺生产装置的数量在我国现阶段尿素生产中占有绝对优势,经过该工艺尿素企业和科研、设计、制造等单位的共同努力研究、探讨和生产实践经验的积累总结,水溶液全循环尿素工艺生产装置从设计、建造、技术改造、工艺操作到生产综合管理都积累了相当丰富的经验,是具有中国小氮肥企业特色的最成熟的尿素工艺。

但其缺点是:水溶液全循环尿素工艺生产装置的工艺流程较长,在操作调节方面不如CO2汽提法尿素工艺简单、方便。

由于氨碳摩尔比控制得较高,一般稳定在4.0左右,并且未反应生成尿素的氨和二氧化碳气体全部要经过低压、中压循环吸收系统回收后再返回到尿素合成塔,液氨泵和一段甲按泵的输送量比较多,所以该工艺中液氨泵和一段甲按泵的台数较多,动力消耗较多。

由于该工艺高压系统的操作压力高达19.6 MPa,并且一段甲铁液的工艺要求温度高达90℃左右,所以一段甲钱泵和液氨泵的运行周期较短、检修维护时间较多、维修费用较高。

二氧化碳气体压缩机由于出口压力高达20.0MPa,比CO2汽提法高5.0MPa,故其运行周期也相对较短、维修工作量较多、维修费用较高。