部轨检车数据对照表

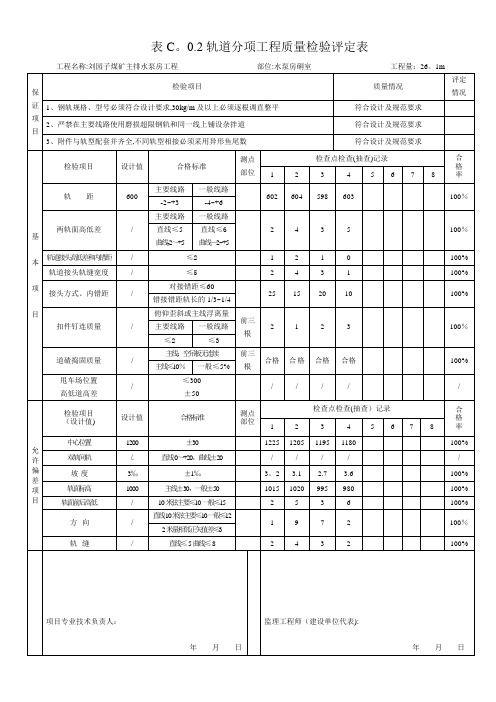

轨道分项工程质量检验评定表

工程名称:刘园子煤矿主排水泵房工程部位:水泵房硐室工程量:26。

1m工程名称:刘园子煤矿主排水泵房工程部位:水泵房通道(0~20.0m)工程量:20m表C.0。

2轨道分项工程质量检验评定表工程名称:刘园子煤矿主排水泵房工程部位:水泵房通道(20.0~36。

5m)工程量:16。

5m表C。

0.2轨道分项工程质量检验评定表工程名称:刘园子煤矿副井井底水仓工程部位:①-②、③-④段(1—1断面)工程量:26.4m表C.0。

2轨道分项工程质量检验评定表工程名称:刘园子煤矿副井井底水仓工程部位:①-②、③-④段(2—2断面)工程量:26。

4m表C.0.2轨道分项工程质量检验评定表工程名称:刘园子煤矿副井井底水仓工程部位:②-③段工程量:11。

3m表C。

0。

2轨道分项工程质量检验评定表工程名称:刘园子煤矿副井井底水仓工程部位:④-⑤-⑥段工程量:15.1m表C。

0.2轨道分项工程质量检验评定表工程名称:刘园子煤矿副井井底水仓工程部位:⑥-⑦-⑧段工程量:12。

253m表C.0。

2轨道分项工程质量检验评定表工程名称:刘园子煤矿副井井底水仓工程部位:⑧-⑨段(0~20。

0m)工程量:20m表C。

0。

2轨道分项工程质量检验评定表工程名称:刘园子煤矿副井井底水仓工程部位:⑧-⑨段(20.0~40。

0m) 工程量:20m表C.0。

2轨道分项工程质量检验评定表工程名称:刘园子煤矿副井井底水仓工程部位:⑧-⑨段(40.0~60。

0m) 工程量:20m表C。

0。

2轨道分项工程质量检验评定表工程名称:刘园子煤矿副井井底水仓工程部位:⑧-⑨段(60。

0~80。

0m)工程量:20m表C。

0.2轨道分项工程质量检验评定表工程名称:刘园子煤矿副井井底水仓工程部位:⑧-⑨段80。

0~100。

0m) 工程量:20m表C.0.2轨道分项工程质量检验评定表工程名称:刘园子煤矿副井井底水仓工程部位:⑧-⑨段100.0~120.0m)工程量:20m表C。

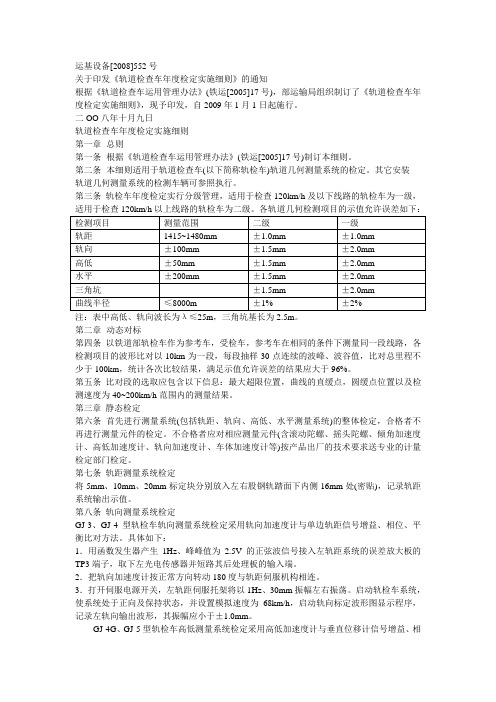

轨道检查车检定细则

运基设备[2008]552号关于印发《轨道检查车年度检定实施细则》的通知根据《轨道检查车运用管理办法》(铁运[2005]17号),部运输局组织制订了《轨道检查车年度检定实施细则》,现予印发,自2009年1月1日起施行。

二OO八年十月九日轨道检查车年度检定实施细则第一章总则第一条根据《轨道检查车运用管理办法》(铁运[2005]17号)制订本细则。

第二条本细则适用于轨道检查车(以下简称轨检车)轨道几何测量系统的检定。

其它安装轨道几何测量系统的检测车辆可参照执行。

第三条轨检车年度检定实行分级管理,适用于检查120km/h及以下线路的轨检车为一级,注:表中高低、轨向波长为λ≤25m,三角坑基长为2.5m。

第二章动态对标第四条以铁道部轨检车作为参考车,受检车,参考车在相同的条件下测量同一段线路,各检测项目的波形比对以10km为一段,每段抽样30点连续的波峰、波谷值,比对总里程不少于100km,统计各次比较结果,满足示值允许误差的结果应大于96%。

第五条比对段的选取应包含以下信息:最大超限位置,曲线的直缓点,圆缓点位置以及检测速度为40~200km/h范围内的测量结果。

第三章静态检定第六条首先进行测量系统(包括轨距、轨向、高低、水平测量系统)的整体检定,合格者不再进行测量元件的检定。

不合格者应对相应测量元件(含滚动陀螺、摇头陀螺、倾角加速度计、高低加速度计、轨向加速度计、车体加速度计等)按产品出厂的技术要求送专业的计量检定部门检定。

第七条轨距测量系统检定将5mm、10mm、20mm标定块分别放入左右股钢轨踏面下内侧16mm处(密贴),记录轨距系统输出示值。

第八条轨向测量系统检定GJ-3、GJ-4型轨检车轨向测量系统检定采用轨向加速度计与单边轨距信号增益、相位、平衡比对方法。

具体如下:1.用函数发生器产生1Hz、峰峰值为2.5V的正弦波信号接入左轨距系统的误差放大板的TP3端子,取下左光电传感器并短路其后处理板的输入端。

轨检车图纸分析与病害整治

高低:钢轨顶面沿轨道延长垂向凹凸不 平顺。

精品

高低的检测原理 :

高低是指钢轨顶面纵向起伏变化。高低采用惯性 基准原理测量,得到高低变化的空间曲线,同时 可换算成弦测值。除了曲率和水平测量用的传感 器外,在车体两侧底板上分别安装了垂直加速度 计和位移计(LACC和RACC,LPDT和RPDT)。从加速 度计可以得到车体惯性位移,从位移计得到车体 与轴箱(即轨道)的相对位移。同样也实现了惯 性基准测量。测量高低用的测量传感器如图:

精品

方向的检测原理 :

方向指钢轨内侧面轨距点沿轨道纵向水平 位置的变化。利用左右股轨距测量装置所 测的左右股轨距变化或位移,轨距点相对 纵向轨迹—轨向。

精品

精品

(扭曲)三角坑:左右两轨顶面用相距一定基长的 水平的代数差表示,包括缓和曲线超高顺坡造成的 扭曲量,轨检车基长取2.5米。

精品

扭曲(三角坑)的检测原理 :

精品

轨检车检测的项目:

轨道几何参数:左高低、右高低、左轨向、 右轨向、水平、轨距、三角坑、超高、曲 率以及长波轨道不平顺;

车体响应参数:车体横向加速度、车体垂 向加速度;

辅助评价参数:轨道质量指数、各单项轨 道质量指数

精品

波形显示软件是用于运行过程中实时显示或者事后回放波形的软件,并能 进行波形的的对比、测量、实时打印等。其波形参数包括轨距、轨距变化 率、70米高低、 70米轨向、曲率、曲率变化率、左史轨向、左史高低、 超高、三角坑、ALD、水 平加速度、垂直加速度等,还可以自己调整。 整个界面分为(A)波形显示区、(B)参数显示区和公里显示区(C)如 图所示:

高低的测量结果输出为空间曲线,也可以通过软 件转换成20m弦测值。

精品

精品

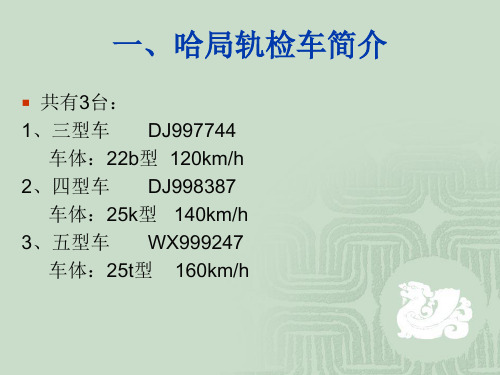

轨检车课件

共有3台: 1、三型车 DJ997744 车体:22b型 120km/h 2、四型车 DJ998387 车体:25k型 140km/h 3、五型车 WX999247 车体:25t型 160km/h

1、三型轨检车简介

主要负责局管内其他线检查工作。 可以提供高低(左右)、轨向(左右)、轨距、水 平、三角坑、水平加速度、垂直加速度等项目的检 测。 不能对超高进行测量。 可以提供: 1-4级超限数据、TQI数据、公里小结数据、 区段汇总数据;波形打印输出。

三、轨道不平顺定义

1、轨距点: 、轨距点: “修规”规定实际钢轨顶面以下钢轨内侧16mm处轮轨接触 点(最小作用边)。 目前轨检车检测的是16mm点间的距离。 现场如果钢轨有肥边,容易造成现场测量值与轨检车轨距值 的偏差。

2、轨距: 、轨距: 同一轨道横截面内左右钢轨两轨距点之间的最短距离。

3、轨向: 、轨向: 钢轨内侧轨距点垂直于轨道方向偏离轨距点平 均位置的偏差。分左右轨向两种。 轨向也称作方向。

水平为正,轨向为负,不利情况

轨向, 轨向,水平逆向复合不平顺

轨向

水平

8、钢轨断面磨耗 、

垂直磨耗

侧面磨耗

垂直磨耗: 标准钢轨断面宽度内侧1/3 处实际钢轨垂向磨耗。 侧面磨耗: 标准钢轨顶面以下16mm 16mm 处实际钢轨垂向磨耗。 总磨耗: 垂直磨耗+1/2侧面磨耗

9、钢轨波磨 、

波形磨耗是指钢轨顶面上出 现的波状不均匀磨耗。按其 波长分为短波(或称波纹型 磨耗)和长波(或称波浪型 磨耗)两种。 波纹型磨耗为波长约50~ 100mm,波幅0.1~0.4mm 的周期性不平顺; 波浪型磨耗为波长100mm 以上,3000mm 以下,波辐 2mm以内的周期性不平顺。

线路设备检查及质量控制办法

关于线路设备检查及质量控制办法的通知各机械化维修工区、线路工区、固原站线工区:为规范线路设备的检查、分析工作,进一步明确设备质量控制方法和管理责任,使线路设备始终处于完好状态,促进质量均衡稳定,根据局、段有关规定,结合本车间实际,特制定本办法.一、检查分工(一)线路设备的周期性静态检查由线路工区负责.车间以控制线路设备质量均衡为目的,针对薄弱处所和重点问题对线路设备进行静态抽检。

(二)线路工区静态设备检查由工长负责,每月检查两遍,每月第一、三周为为设备检查时间。

车间静态设备检查由副主任负责,每季对管辖(包保)设备全面检查一遍。

(三) 突发性设备故障及病害检查,由设备管辖线路工区工长负责第一时间检查,车间主任或由车间主任指派的其他人员迅速赶到现场,并进行全面检查。

二、检查周期正线线路和道岔每月检查2遍.其他线路及道岔每月检查1次。

正线、到发线曲线正矢每季结合线路检查全面检查1遍。

站线曲线及岔后连接曲线的正矢或支距每半年检查1遍。

正线、到发线道岔支距每季检查1遍,其它线道岔支距每半年检查1遍。

无缝线路钢轨位移观测每月1遍.线路病害易发地段及薄弱处所—1—要经常检查。

设备检查不得有盲区。

三、检查内容(一) 静态周期性线路设备检查,轨距、水平全检;高低、轨向全面查看,重点测量;路基、道床、钢轨、轨枕、联结零件、标志、标记、限界架状态等全面查看。

道岔检查时,道岔前后100米线路同时检查,继续顺延有明显病害时,顺延检查、记录.轨距、水平检查,25米钢轨检查5处,12。

5米和短于12.5米的钢轨检查3处;病害地段应适当加密检查。

车间、工区交界地段检查,应增加管界外2个检查点。

(二)车间检查人员进行线路设备静态检查时,对目测不良地段、重点地段、病害地段的高低、轨向、轨距、水平、三角坑等几何尺寸全面测量和记录,同时,对零配件、路基、道床、道口及标志标记等情况进行全面查看并认真记录。

四、检查方法(一)线路水平。

正线直线地段原则上以里程增加方向的左股为基准股;站线原则上以轨号增加方向的左股为基准股;曲线地段原则上以曲线上股为基准股,高于基准股为“+”,低于基准股为“—",曲线要素点及正矢、副矢点必须作为检查点.直线与曲线连接处基准股改变时,必须在改变处做标记“B"。

铁路试验检测数据处理一览表

试验检测数据处理一览表 测试数据处理 试样称 量精确 测量值 平行值允 代表值计 度 代表值精确度 精确度 差 算方法

序 试验项目 分类 号 (参数)

技术要求

采用的试 验检测方 法和标准

试样制备

试验环境要 求

抽样试验检验

留样保 试验注意事 存时间 项

备注

安定性

沸煮法合格

GB/T 13462011

对比样品:符 合GSB14-1510 《强度检验用 水泥标准样品 》(试样、拌 和水的温度应 与试验室一致)

/

≦2%

算术平均 值

计算结果保留至 10cm2/g(1㎡ /kg)

3

磨细 矿渣 粉 流动度比

≥95%

GB/T 180462008

1g

/

/

常规检验:同厂家 、同批号同生产日 期的产品每200t为 一批,不足200t按 一批计。施工单位 3个月 算术平均 计算结果保留至整 每批抽检一次,监 值 数 理单位按施工单位 抽检次数的10%进 行平行检验。

试样、拌和水 的温度应与试 验室一致(拌 和水应是洁净 的饮用水,如 有争议时应以 蒸馏水为准)

水泥室温度: 20℃±2℃ 水泥试 相对湿度:≧ 样:1g 50% 拌和 湿气养护箱: 水: 温度:20℃±1 o.5ml ℃ 相对湿度: ≧90%

全项检验:①任何新

/

/

/

按水泥质量的百分 选料源②使用同厂家 3个月 、同规格的水泥达6 比计

1g

/

/

算术平均 值

结果计算至1%

游离氧化 钙

≤1.0%

温度:20℃± 0.0001 0.0001g 2℃ g

/

算术平均 值两位小 结果计算至0.01% 数

轨检知识8

轨检知识8是我们对打磨前后车载和便携仪数据的对比。

1) 官庄站(550号机车)打磨日期:2010年8月24日、25日①车载打磨前:8月14日至23日车载II级及以上偏差有38个,平均每天3.8个。

打磨中:8月24日、25日车载II级及以上偏差共有13个,平均每天6.5个。

打磨后:8月26日至9月4日车载II级及以上偏差共有5个,平均每天0.5个。

②便携打磨前:8月14日至23日便携III级及以上偏差有88个,平均每天8.8个。

打磨中:8月24日便携III级及以上偏差有13个。

(25日无550号机车数据)打磨后: 8月26日至9月4便携III级及以上偏差共有43个,平均每天4.3个。

2) 内邱站(550号机车)打磨日期:2010年8月26日-28日①车载打磨前:8月16日至25日车载II级及以上偏差有35个,平均每天3.5个。

打磨中:8月26日至28日车载II级及以上偏差有3个,平均每天1个。

打磨后:8月29日至9月7日车载II级及以上偏差有5个,平均每天0.5个。

②便携打磨前:8月16日至25日便携III级及以上偏差有97个,平均每天9.7个。

打磨中:8月26日至28日便携III级及以上偏差有15个,平均每天5个。

打磨后:8月29日至9月7日便携III级及以上偏差有31个(8天数),平均每天4个。

1、线路状态综合评定的依据通过分析钢轨波磨情况,可对线路的整体状态有个清淅的认知。

我们在分析晃车时,要综合考虑这些因素,整治方案应建议在掌控钢轨波磨的基础之上。

第一节工务供电“三线”合一“工供三线合一”是指工务线路既有线型、最终设计线型、过渡施工作业线型和供电部门的电网导高最终目标统一。

运用好动检车提供的供电资料,我们实现工供三网合一的目标,避免工务和供电之间的重复劳动,以及相互不配合的问题。

一、接触网检测资料1、接触网检测(I):接触网几何参数接触线高度、接触线坡度、拉出值接触线相互位置、拉出值、接触线相互位置、定位器坡度。

如何进行轨检车出分对比分析

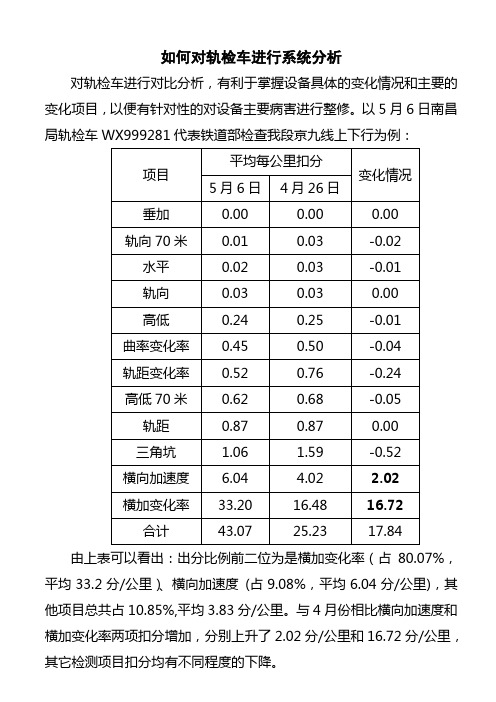

如何对轨检车进行系统分析对轨检车进行对比分析,有利于掌握设备具体的变化情况和主要的变化项目,以便有针对性的对设备主要病害进行整修。

以5月6日南昌局轨检车WX999281代表铁道部检查我段京九线上下行为例:由上表可以看出:出分比例前二位为是横加变化率(占80.07%,平均33.2分/公里)、横向加速度(占9.08%,平均6.04分/公里),其他项目总共占10.85%,平均3.83分/公里。

与4月份相比横向加速度和横加变化率两项扣分增加,分别上升了2.02分/公里和16.72分/公里,其它检测项目扣分均有不同程度的下降。

可见,横加变化率和横向加速度是此次轨检车出分增加的主要原因。

一、轨检车图形分析轨检车图形中水加通道其实就是轨检车偏差报告中的横向加速度通道,为与检测报告中的检测项目统一,以下图形分析中均称水加为横加。

1、横向加速度分析横向加速度扣分中曲线段占94.4%,直线段占5.6%。

所以曲线地段为横加的主要扣分地点,从圆曲线和缓和曲线结合部开始,整个圆曲线横向加速度峰值及变化幅度明显增大。

比如上行K282曲线,图上分析主要原因:小高低较多,小方向,动态下超高递变率不良造成小三角坑。

本次检测通过该曲线速度126km/h,计算未被平衡欠超高为72.33mm,接近修规规定75mm。

下行K66曲线图上分析主要原因:小高低较多,动态下超高递变率不良造成小三角坑。

本次检测通过该曲线速度157km/h,计算未被平衡欠超高为80.43mm,超过《修规》规定75mm。

上行K372曲线图上分析主要原因:小高低较多,本次检测通过该曲线速度156km/h,计算未被平衡欠超高为84.48mm,超过修规规定75mm。

综合以上分析可以看出,曲线欠超高是造成曲线地段横向加速度出分的主要诱因,尤其是圆曲线,曲线欠超高处于临界值左右时,轨检车对设备高低、轨向、超高、正矢及其递变率不良变的非常敏感。

2、横加变化率分析:横加变化率定义为:由相隔18m的两点实际测量的横向加速度差除以18m走行时间。

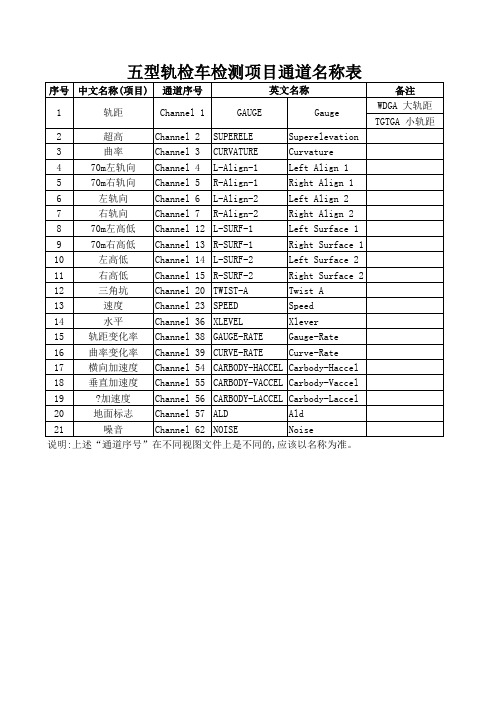

五型轨检车项目名称表

21 噪音 Channel 62 NOISE Noise 说明:上述“通道序号”在不同视图文件上是不同的,应该以名称为准。

五型轨检车检测项目通道名称表

序号 中文名称(项目) 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 轨距 超高 曲率 70m左轨向 70m右轨向 左轨向 右轨向 70m左高低 70m右高低 左高低 右高低 三角坑 速度 水平 轨距变化率 曲率变化率 横向加速度 垂直加速度 ?加速度 地面标志 通道序号 Channel 1 Channel 2 Channel 3 Channel 4 Channel 5 Channel 6 Channel 7 GAUGE SUPERELE CURVATURE L-Align-1 R-Align-1 L-Align-2 R-Align-2 英文名称 Gauge Superelevation Curvature Left Align 1 Right Align 1 Left Align 2 Right Align 2 Left Surface 1 Right Surface 1 Left Surface 2 Right Surface 2 Twist A Speed Xlever Gauge-Rate Curve-Rate 备注 WDGA 大轨距 TGTGA 小轨距

Channel 12 L-SURF-1 Channel 13 R-SURF-1 Channel 14 L-SURF-2 Channel 15 R-SURF-2 Channel 20 TWIST-A Channel 23 SPEED Channel 36 XLEVEL Channel 38 GAUGE-RATE Channel 39 CURVE-RATE

轨检车分析,初学者适用

5、三角坑

n

三角坑病害偏差值过大,引起轮轨作用力变化 ,从而影响行车稳定性,其高点会使车辆出现 侧滚,同时对车体附加一个垂直力,使车辆产 生垂直振动;其低点会使车轮悬空减载,同时 使车辆转向架扭曲变形,在其他因素作用下可 能造成列车脱轨。影响三角坑偏差值主要是空 吊、暗坑、反撬水平、缓和曲线超高顺坡不良 (直缓点、缓园点易出三角坑)等。

2、轨向

n

n

n

n

轨向检测项目是评价直线轨道的平直度和曲线轨道的 圆顺度。轨向病害过大会使车轮受到横向冲击,引起 车辆左右晃动和车体摇摆振动,对列车平稳度和舒适 度产生较大影响,加速轨道结构和道床的变形。影响 轨向偏差值主要有以下几个方面: (1)几何尺寸不良:直线区段方向不良、曲线区段 不圆顺(正矢超限)、轨距递减不平顺等。 (2)轨道结构不良:钢轨硬弯、不均匀磨耗、木枕 失效、连续道钉浮离等。 (3)框架刚度减弱:扣件扣压力不足、轨道弹性不 均匀挤开等。

/

/

120

2

12

8

10

12

12

10

2.5

/

/

120

3

20

10

16

20

18

14

0.2 0.2 5 0. 1 0. 1

/

/

/

/

120

4

24

12

20

24

22

16

0.2

0. 0 6 0. 0

/

0.0 0 3 0.0 0

/

/

/

160

1

6

4

5

6

6

5

1.5

8

8

二、检测资料分析

n

轨检车、动检车检测名词解释

轨检车、动检车检测名词解释第一部分京广线轨检车概述我讲的第二部分内容为轨检车检测基本知识。

我根据检测数据的不同,分别以轨道几何尺寸检测和动力学指标检测分类进行讲解。

一、动力学检测标准在动检综合车检测提供的7个报告中,第一个报告为综合检测车轨道几何状态检测报表、第二个报告为综合检测车动力学检测报表。

这两个报表是考核我们的主要技术指标。

我针对动力学检测报表中的一些专业术语进行一下分解。

列车脱轨是影响行车安全的重要因素。

在分析脱轨事故时往往会遇到下述情况:列车经过很长线路的运行均未脱轨,而恰在某处线路脱轨,说明该线路可能有问题。

但时该处线路通过了许多列车均未发生脱轨事故,唯独该趟列车脱轨,又可能说明该趟列车有问题。

上述事实说明,列车脱轨事故的产生是影响脱轨的各种不利因素综合作用的结果。

同时也表明,某一行业设备的完善与工作的改进,会补偿其它行业设备的不足和工作的缺陷,避免脱轨事故的发生。

绝大多数列车脱轨事故抣由车辆脱轨引起,因此,在进行列车脱轨分析时,将集中研究车辆的受力情况、脱轨原因和机理,以及应采取的预防措施。

动检综合车所进行的动力学检测指标,主要是围绕此工作而开展的工作。

(一)脱轨系数(Q/P)轨道随着垂直、横向和纵向三个方面的荷载。

纵向荷载主要由温度力、列车牵引力与制动力组成。

1、垂向轮轨作用力主要由下述两个部分组成。

⑴垂直动力荷载。

在进行脱轨分析时,轨道上承受的垂直动力荷载应只考虑速度的影响,通常按下式计算垂向动荷载P d =Pj(1+α)Pd-动轮载Pj-静轮载α-速度系数。

各国速度系数者根据大量试验资料与运营经验确定的。

⑵偏载。

列车在运行时各种因素引起的偏载。

曲线上未被平衡的过超高、欠超高,货物装载偏心引起的轨道偏载。

2、轨道承受的横向作用力Q纳达奥(Nadal)于1908提出的“单个车轮的最大横向力Q与垂直力P的比值Q/P作为衡量车轮轮缘爬轨引起脱轨的程度”论点,纳达奥(Nadal)方程是由轮轨接触点上力平衡关系推导出来的。

4月轨检车分析通报

4月份平推检查分析通报签发:审核:分析:4月27日局平推轨检车按照Vmax>160km/h的检测标准对我段太中、包西、神大线进行贴限运行检查,现将检测结果统计分析如下:一、检查基本情况1、太中线检查情况平推检查太中线559km,优良率100%,平均缺点分4.83分,二级超限45个,无三级以上超限;与上次对比:平均缺点分减少0.1分,优良率上升0.41%,二级超限增加7个。

(1)上行线:检查278km,优良率100%,平均缺点分4.53分,二级超限22个;与上次对比:平均缺点分增加0.65分,优良率上升0.41%,二级超限增加10个。

(2)下行线:检查281km,优良率100%,平均缺点分5.12分,二级超限23个;与上次对比:平均缺点分增加0.85分,优良率上升0.41%,二级超限减少2个。

2、包西线检查情况平推检查包西线474km,合格12km,优良率97.47%,平均缺点分14.78分,二级超限152个,平均TQI值9.45;与上次对比:平均缺点分减少0.18分,优良率上升0.42%,二级超限减少34个,平均TQI 值较上次增加0.17。

3、神大线检查情况平推检查神大线52km,合格28km,优良率46.15%,平均缺点分79.6分,二级超限143个,平均TQI值13.35;与上次对比:平均缺点分增加4.02分,优良率上升3.01%,二级超限增加26个,平均TQI值较上次减少0.02。

二、太中线平推检查具体情况分析1、按行别各车间检查情况列表:(以本月平均缺点扣分多少排序)(以本月平均缺点扣分多少排序)三、重点道岔和曲线整治对比表1、重点曲线整治对比本次检测共有2条曲线扣分增加,上行k1195+189曲线在义合镇站,换算扣分增加4.78分,连续俩月扣分增加,主要病害为高低(70m 高低)扣分6分,轨向扣分1分,该曲线直缓处高低、轨向不良,工区扣分项目较上月无变化; k1323+110曲线换算扣分增加2.37分,曲线主要扣分为高低(70m高低)扣分10分,轨向扣分1分,四、重复病害统计1、重复二级超限3、上次一级大值超限本月重复扣分(附件1)4、连续两月重复轨距超限(附件2)五、下月重点整修道岔、曲线、公里1、重点整修道岔七、设备整修存在主要问题本月检测成绩较上月设备质量有所提升,主要扣分项目为70m高低,扣分1712分,占总扣分的74.4%,各班组在病害整治方面存在以下问题:1、个别重点曲线、重点道岔检修效果不明显,扣分持续增加。

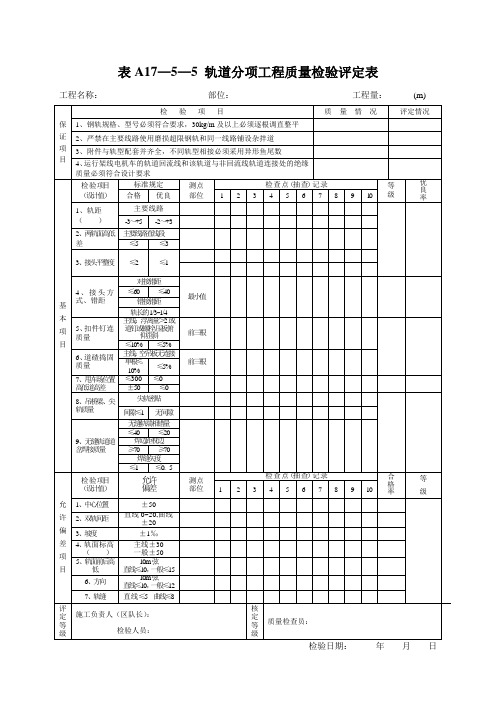

轨道分项工程质量检验评定表25

表A17—5—5 轨道分项工程质量检验评定表工程名称:部位:工程量:(m)检验日期:年月日说明1、本表适用于井下铺轨轨道分项工程。

2、保证项目有4项检验项目。

其检查方法:在钢轨下并使用前,必须对其规格型号进行检验。

30kg/m及以上的钢轨应调直整平,主要线路磨损超限的、杂拌道及扣件的规格、型号与轨型配套。

数量齐全应进行检验。

中间或竣工验收时,检查产品合格证,并现场实查。

3、基本项目有9项检验项目。

其检验方法:均在施工中,班组自检,不合格的整改合格为止。

中间或竣工验收时,按《标准》附录A表A,2的规定,选检查点实测实查。

“轨距”:本表“标准规定”栏内仅有“主要运输线路”的标准。

“一般运输线路”:按“合格:-4~-5,优良:-2~2”检验评定。

均用矿用轨道尺,尺量检查点上的轨距。

“两轨面高低差”:本表“标准规定”栏内仅有“主要运输线路直线段”的标准。

“主要运输线路曲线段”:按“合格:-2~+5,优良:-2~-3”:“一般运输线路直线段”:按“合格:≤6,优良:≤4”:“一般运输线路曲线段”:按“合格:-2~-5,优良-2~-3”检验评定,均用水平尺,尺量检查点上两轨面高低差。

“接头整度”:尺量检查点前左、右一对接头的轨面高低差和内侧错距。

“接头方式错距”:尺量检查点前左、右一对接头的相对错距,检查点间有弯道处加1个检查点,并观察检查:悬接无垫接:直线段应对接:曲线段和使用抱轨人车的斜井(巷)轨道应错接。

“扣件钉连质量”:本表“标准规定”栏内仅有“主要运输线路”的标准。

“一般运输线路”:按“合格”:道钉和螺栓、压板俯仰歪斜或浮离量大于2mm的≤15%,优良:道钉和螺栓、压板俯仰歪斜或浮离量大于2mm的≤10%,检验评定。

实查检查点前3根轨枕的扣件,并用塞尺实测浮离量。

“道碴捣固质量”:本表“标准规定”栏内仅有“主要运输线路”的标准。

“一般运输线路”:按“合格;轨枕两端道碴密实、道岔和钢轨接头处无空吊板,其它部位无连续3根以上空吊板,且单根空吊板≤15%。

轨检车数据基本认识

T值报告

公里 1214 1215 1216 1217 1218 1219 1220 1221 1222 1223 1224 1225 1226 1227 1228 1229 1230 标准 [200,250] [200,250] [200,250] [200,250] -160,200 -160,200 -160,200 -160,200 -160,200 -160,200 -160,200 -160,200 -160,200 (120,160] (120,160] (120,160] (120,160] 未超标 5 4 5 3 5 5 4 5 5 3 5 3 4 5 5 3 4 段数 超标 超 标 10 0 0 1 0 0 0 1 0 0 0 0 0 1 0 0 0 0 0 1 1 0 0 2 0 0 1 0 0 0 0 2 0 1 0 超 标 20 0 0 0 1 0 0 0 0 0 0 0 0 0 0 0 0 0 T值 0 40 0 101 0 0 40 0 0 90 0 80 50 0 0 80 40 评价 均衡 计划 均衡 优先 均衡 均衡 计划 均衡 均衡 计划 均衡 计划 计划 均衡 均衡 计划 计划

(三)轨检车地面标记识别

轨道上的道口、道岔、桥梁、轨距拉杆等会含有

金属部件,安装于轨检梁上ALD传感器可以探测 到这些金属部件,其输出的信号可以和里程、轨 道不平顺同步显示在轨道检测波形图上。 由于道口、道岔、桥梁、轨距拉杆等会含有金属 部件大小、形状、位置不同,ALD信号反应就有 所区别。因此根据ALD信号特征可以识别就可以 道口、道岔、桥梁、轨距拉杆位置,根据这些位 置可以方便准确地找出轨道病害的位置。

六、轨检车图纸的认识

(一)超限位置及其峰值长度的识别

采集原理: 车辆每运行250mm计算机对各检测项目电量 采集一次,当某项目连续三次采集量都超过最低 病害界限值时,计算机统计为一处病害,并取病 害最大采集量值为该处超限病害的幅值,最低级 超限病害起点为该处病害长度的起点。

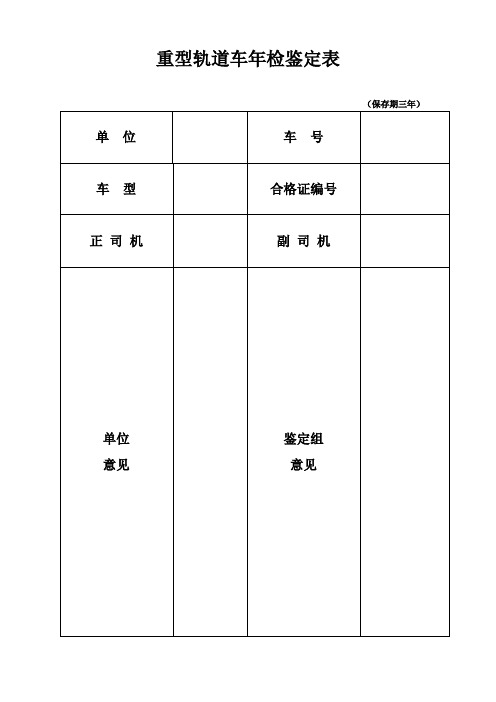

重型轨道车年检鉴定表

工作正常。

录音功能

监 数据转储 9 控 常用制动

装 紧急制动

置 风压显示

各色灯光限 速、警惕

自鉴结果

局鉴 结果

技术要求

选显、选显正常。

工作正常。

工作正常。

工作正常,不得漏风。

工作正常,不得漏风。

与列车管风压比较误差≤0.01mpa。

用发码器测试,各色灯光显示、限速、警惕功能是否正常。

说明:1﹑有“★”者为关键项目,检查时必须全部合格; 2﹑个别技术参数应按不同车型的技术说明书的规定进行调整; 3﹑各使用酸属单位应先进行自检,再由鉴定组进行复检,合格者申请年度轨道车年鉴合格证; 4﹑本表一式两份,一份报上级轨道车主管部门,一份使用配属单位留存。

紧固可靠,焊接牢固。

技术状态良好,传感器悬挂牢固,外观无破损。

技术状态良好,与录音装置连接正常。

排障器距轨面 90~130mm;风笛声音响亮工作可靠;照明设备 齐全工作正常;门窗玻璃干净、明亮;雨刷工作可靠;备品备 件齐全;行车日志内容齐全、完整;标志符合(轨道车管理规 则)要求。

序

鉴定项目

号

轴温报警

检查周期一年,清洗﹑风净,不得有杂物和积水﹑油污。

检查周期一年。

检查周期一年,缓解弹簧良好,活塞杆不应有弯曲﹑裂纹﹑皮碗 磨损﹑破裂及老化。 检查周期一年,分解﹑检查﹑除尘。胶垫变质或破损应更换。 集尘伞状态良好。