BASF聚氨酯汽车轻量化解决方案

低成本的轻量化解决方案

低成本的轻量化解决方案背景介绍:随着科技的不断发展,轻量化技术在各个领域得到了广泛应用。

轻量化解决方案可以降低产品分量,提高产品性能,减少能源消耗,提高产品的竞争力。

然而,由于高成本的原因,许多企业在实施轻量化解决方案时面临难点。

因此,本文将介绍一种低成本的轻量化解决方案,以匡助企业降低成本,实现轻量化目标。

解决方案:1. 材料选择:在轻量化解决方案中,材料的选择是至关重要的。

为了降低成本,我们建议选择成本较低的材料,如铝合金、玻璃纤维增强塑料等。

这些材料具有较低的密度和良好的强度,可以满足产品的轻量化需求。

2. 结构优化:通过对产品结构进行优化,可以进一步降低产品的分量。

例如,可以采用蜂窝结构设计,将材料使用率最大化,同时保持足够的强度。

此外,合理设计产品的壁厚和形状,可以减少材料的使用量,降低成本。

3. 创造工艺改进:改进创造工艺是实现低成本轻量化解决方案的关键。

采用先进的成型工艺,如压铸、注塑等,可以实现高效率、低成本的生产。

此外,优化工艺参数,提高生产效率,降低生产成本。

4. 摹拟仿真分析:在实施轻量化解决方案之前,进行摹拟仿真分析是非常重要的。

通过使用计算机辅助工程软件,可以对产品进行力学、热学等方面的仿真分析,评估轻量化方案的可行性和效果。

这可以匡助企业在实际生产前预测和解决潜在问题,减少试错成本。

案例分析:以汽车行业为例,让我们看看如何应用低成本的轻量化解决方案。

汽车创造商可以选择使用铝合金代替钢材,以降低车身分量。

通过优化车身结构和改进创造工艺,可以进一步减轻车身分量。

同时,使用轻量化材料还可以提高汽车的燃油经济性,减少尾气排放。

总结:低成本的轻量化解决方案可以匡助企业降低产品成本,提高竞争力。

在材料选择、结构优化、创造工艺改进和摹拟仿真分析等方面采取相应措施,可以实现轻量化目标,同时保持产品的性能和质量。

通过以上提到的解决方案,企业可以在轻量化领域取得更大的突破,实现可持续发展。

低成本的轻量化解决方案

低成本的轻量化解决方案引言概述:随着科技的发展和社会的进步,轻量化已经成为许多行业追求的目标。

轻量化不仅可以降低产品的成本,提高性能,还能减少能源消耗和环境污染。

然而,传统的轻量化解决方案往往昂贵且复杂,对于一些中小企业或者个人来说并不适合。

本文将介绍一些低成本的轻量化解决方案,匡助读者在有限的资源下实现轻量化目标。

一、材料选择1.1 使用轻量材料:选择轻质但强度高的材料,如铝合金、碳纤维等。

这些材料具有较低的密度和优异的机械性能,可用于替代传统的重型材料,从而实现轻量化目标。

1.2 利用复合材料:复合材料由两种或者两种以上的材料组成,具有较高的强度和刚度,同时分量较轻。

通过合理的设计和创造工艺,可以将复合材料应用于产品的关键部位,实现轻量化的效果。

1.3 优化材料使用:通过对产品的结构和功能进行分析,合理选择材料的使用位置和厚度,避免材料的过度使用和浪费,从而降低产品的分量和成本。

二、结构设计2.1 简化结构:通过简化产品的结构设计,减少部件的数量和复杂度,可以降低产品的分量和创造成本。

同时,简化结构还能提高产品的可靠性和维修性,减少故障率和维修费用。

2.2 优化构造:通过优化构造设计,合理分配材料的使用和强度的要求,可以实现轻量化的效果。

例如,在产品的关键部位增加加强筋或者薄壁结构,提高产品的刚度和强度,同时减少了材料的使用量。

2.3 采用模块化设计:将产品划分为多个模块,每一个模块都可以独立设计和创造。

这样不仅可以降低产品的分量和成本,还能提高产品的可维护性和可升级性。

三、创造工艺3.1 采用先进的创造工艺:利用先进的创造工艺,如3D打印、激光切割等,可以实现复杂结构的创造和加工。

这些工艺具有高效、精确的特点,可以减少材料的浪费和加工的时间,从而降低创造成本。

3.2 自动化生产线:引入自动化生产线可以提高生产效率和产品质量,同时减少人力成本和错误率。

自动化生产线还可以实现零部件的精确控制和优化罗列,进一步降低产品的分量和成本。

舒适驾乘的聚氨酯解决方案

舒适驾乘的聚氨酯解决方案柳雨生 巴斯夫聚氨酯特种产品(中国)有限公司 电话: +86-186******** 邮箱: yusheng.liu@目录座椅泡沫生产工艺 发泡原理 生产设备 工艺特点 泡沫性能 性能分类 检测标准与实验方法 VOC与舒适性 发展趋势2011-3-21INTERNAL2座椅泡沫生产工艺发泡原理生产设备 工艺特点 泡沫性能 性能分类 检测标准与实验方法 VOC与舒适性 发展趋势2011-3-21INTERNAL3A多元醇组分 聚醚多元醇, 聚醚多元醇,聚酯多元醇 催化剂 表面活性剂 发泡剂 色膏,阻燃剂, 色膏,阻燃剂,抗氧剂等B异氰酸酯组分 甲苯二异氰酸酯( 甲苯二异氰酸酯(TDI) ) 二苯基亚甲基二异氰酸酯( 二苯基亚甲基二异氰酸酯(MDI) )2011-3-21INTERNAL4Catalyst发泡剂: 发泡剂: H2O,141b等 , 等2011-3-21INTERNAL5聚氨酯的基本反应主 要是异氰酸酯和含活 性氢的物质的反应, 包括:交联反应和发 泡反应2011-3-21INTERNAL6座椅泡沫生产工艺 发泡原理生产设备工艺特点 泡沫性能 性能分类 检测标准与实验方法 VOC与舒适性 发展趋势2011-3-21INTERNAL7低压发泡机优点:价格低,流量范围宽 缺点:需要经常用溶剂清洗混合头 应用:鞋材﹑家具﹑顶棚和实验室用2011-3-21INTERNAL8优点:混合效果好,控制精确,自清洁混合头 缺点:价格高,维护成本高2011-3-21INTERNAL92011-3-21INTERNAL10座椅泡沫生产工艺发泡原理生产设备工艺特点泡沫性能性能分类检测标准与实验方法VOC与舒适性发展趋势工艺时间浇注时间5 –12 秒合模时间17 –25 秒开模时间3’30”–6’单硬度和双硬度碾压和真空破泡座椅泡沫生产工艺发泡原理生产设备工艺特点泡沫性能性能分类检测标准与测试方法VOC与舒适性发展趋势基本物理性能硬度(压陷IFD,压缩CFD)拉伸强度(含断裂伸长率)撕裂强度落球回弹率耐久性能压缩变定(干式,湿式)反复压缩后硬度,厚度变化率高温,湿老化后性能变化舒适性能落球回弹,舒适因子,Hysteresis泡沫震动频率气味及挥发性能座椅泡沫生产工艺发泡原理生产设备工艺特点泡沫性能性能分类检测标准与测试方法VOC与舒适性发展趋势基本物理性能–硬度压陷硬度(Indentation Force Deflection Test) 压缩硬度(Compression Force Deflection Test)基本物理性能–拉伸拉伸强度试样在拉伸过程中所受的最大拉伸应力断裂伸长率试样拉伸至断裂时的伸长百分率* no specifation by standard基本物理性能–撕裂强度表征在一定实验条件下材料的抗撕裂性能F:最大撕裂力值,单位Nd:试样厚度* no specifation by standard基本物理性能–撕裂强度基本物理性能–落球回弹率钢球落到试样表面弹起高度与下落高度的百分比 反映泡沫对能量的吸收与传递h:下落高度h’:弹起高度耐久性能–压缩变定泡沫在规定温度,规定时间内按比例压缩,再按规定时间恢复,其最终厚度与初始厚度的差值干法:70℃,22h,压缩50%或75%,恢复30分钟湿法:50℃,95%RH ,22h,压缩50%,恢复30分钟耐久性能–反复压缩按规定的频率,以规定的力或规定的厚度比例反复压缩泡沫,然后测量泡沫厚度或硬度的变化率耐久性能–老化后个别性能的变化Benz120℃蒸汽老化5h,3个循环Ford140℃老化22h,测试拉伸强度的变化率50℃,95%RH老化22h,测试CFD的变化率GM120℃蒸汽老化5h,1个循环,测试CFD的变化率舒适因子,,Hysteresis,舒适因子落球回弹,舒适性能-落球回弹落球回弹钢球落到试样表面弹起高度与下落高度的百分比舒适因子泡沫受压时会在不同形变状态下产生不同支撑力的反弹力SAG = ILD 65%/ILD 25%Hysteresis反映泡沫对于负载能量的吸收都反映了泡沫对于能量的吸收能力泡沫回弹性能High Resilient Foam高回弹高回弹泡沫泡沫Viscoelastic Foam 粘弹粘弹性泡沫性泡沫回弹> 60 %(新技术>70%)球回弹< 20 %舒适性能-震动频率123456789101112123456789T r a n s m i s s i b i l i t y Frequency (Hz)—HR MDI Foam—New Tech Foam(With superior vibrationdamping property)座椅泡沫生产工艺发泡原理生产设备工艺特点泡沫性能性能分类检测标准与测试方法VOC与舒适性发展趋势OEM挥发标准、0510G标准,NES 系列GME, VCS…大众、宝马、戴姆勒…国家环保总局于2007年12月7日颁布《车内挥发性有机物和醛酮类物质采样测定方法HJ/T 400–2007》,并于2008年3月1日起实施常用的测试方法Fogging/雾化(DIN 75201)Odor/气味(VDA 270)PVC Staining/PVC着色(PV3937, VW, Ford)Total organic carbon emission/总挥发度(VDA 277, VW) VOC / FOG 碳挥发/雾化(VDA 278, Benz)Formaldehyde/醛类(VDA 275, BMW, DC, VW)Emission chamber/挥发测试箱(VDA 276, BMW + Benz) 日系车自成体系,如TSM 0508GFogging 雾化21 ℃B. 重量法铝板, 16 hrs, weightDIN 75201 SAE J1756A. 反射法 Sample100 ℃ 玻璃, 3 hrs, Reflection at 60 °2011-3-21INTERNAL31VDA 277 (静态法) 静态法)FIDGCheadspace sampleMSSniffing优点:简单快速 缺点:试样少 目前主要用于材料的测试emissive power in g/g (TVOC in g C/g)2011-3-21INTERNAL32VDA 278 (动态法) 动态法)sampleconcentrationFIDVOC (30 min at 90 °C) Fog (60 min at 120 °C)cryogenic enrichment or adsorptionGCMSSniffingUnit:ppm.优点:快速,灵敏度高 缺点:试样少,聚合物在高温易分解2011-3-21INTERNAL33TSM0508G (日系方法代表) 日系方法代表)DNPH Tenax GC/MS 烃类化合物HPLC bag醛类化合物65 °C 2 hour优点:快速、灵敏,可以测试大样品 缺点:难以标准化,取样差异大,结果波动大Heating unit2011-3-21INTERNAL34静态方法: 静态顶部空间 试验瓶法,试验袋法 挥发室 静态顶部空间 动态顶部空间 挥发室 雾化试验动态方法: 动态顶部空间特殊方法: 雾化试验 气味试验 聚氯乙烯变色法小分子挥发性减弱大分子备注:不同方法的试验结果具有互补性,但通常不具相关性。

汽车整车的轻量化技术研究

汽车整车的轻量化技术研究杨素华【摘要】本文主要介绍汽车零件轻量化技术, 通过研究实现汽车整车轻量化的途径和国内整车轻量化技术开发案例, 得到了工程塑料应用在整车中能够降低整车重量, 提高燃油效率, 减少排放, 是实现汽车轻量化的重要途经.【期刊名称】《南方农机》【年(卷),期】2019(000)001【总页数】2页(P46-47)【关键词】汽车整车;轻量化;研究;工程塑料【作者】杨素华【作者单位】武汉城市职业学院机电工程学院,湖北武汉 430064【正文语种】中文【中图分类】U465新时代汽车被赋予了新的内涵——数据空间、第二居所空间、办公空间、智能空间,中国汽车正向着这些新功能理念发展,这些新功能理念对汽车的节能环保性、高效性和安全性要求不断升级,也使得汽车车型更新换代的速度非常快[1]。

在2017年2902万辆的汽车产量和2888万辆的汽车销量中,汽车一级市场每年推出新车型400辆(全新车型100辆,局部换型300辆)。

中国制造2025中提出:制造业发展要坚持“创新驱动、质量为先、绿色发展、结构优化和人才为本”的基本方针,到2025年,制造业绿色发展和主要产品单耗达到世界先进水平,加快汽车清洁化进程,发展新能源汽车,培育动力电池等产业化资源,加快工程化工艺装备,在车用超高强度钢、轻质合金、工程塑料等新型材料应用方面推动汽车零件优化。

在此背景下,能源安全和大气环境恶化是汽车节能减排的首要推动力,节能减排是汽车制造业绿色发展的根本,节能与新能源产业引导着小型汽车向轻量化发展,大型精密汽车零部件轻量化成形技术的开发和应用已成为汽车产业重要研究和发展方向。

2017年中国汽车产销完成2902和2888万辆,连续9年蝉联全球第一,汽车产销同比增长14.5%和13.7%。

汽车轻量化的技术需求与汽车零件优化制造为工程塑料的应用发展提供了更加广泛的空间。

中国汽车正在向着数据空间、第二居所空间、办公空间、智能空间的新功能理念发展,自动驾驶时代下的内饰变革使得汽车塑料模具未来将在创新应用领域紧跟应对这样的需求。

聚氨酯橡胶系统解决方案(3篇)

第1篇摘要:聚氨酯橡胶(PU)作为一种高性能的合成橡胶,广泛应用于汽车、电子、建筑、医疗等多个领域。

随着科技的不断进步和工业生产的日益复杂化,对聚氨酯橡胶系统的解决方案提出了更高的要求。

本文将详细介绍聚氨酯橡胶系统的特点、应用领域、技术要求以及解决方案,旨在为相关企业和用户提供有益的参考。

一、聚氨酯橡胶系统概述1. 定义聚氨酯橡胶是由聚氨酯预聚体与橡胶补强填料、交联剂、增塑剂、稳定剂等添加剂混合、交联而成的弹性体。

具有优异的物理性能、耐化学性能、耐高温性能和耐低温性能。

2. 特点(1)良好的物理性能:聚氨酯橡胶具有高强度、高伸长率、良好的耐磨性、抗撕裂性和抗冲击性。

(2)优异的耐化学性能:对酸、碱、盐、溶剂等化学介质具有良好的抵抗能力。

(3)耐高温性能:在高温环境下仍能保持良好的性能。

(4)耐低温性能:在低温环境下仍具有良好的弹性。

(5)良好的加工性能:可进行挤出、压延、注射等多种成型工艺。

二、聚氨酯橡胶系统应用领域1. 汽车行业(1)轮胎:提高轮胎的耐磨性和抗撕裂性。

(2)减震降噪部件:如悬挂系统、座椅、方向盘等。

(3)密封件:如发动机密封件、燃油系统密封件等。

2. 电子行业(1)电线电缆绝缘层:提高电线电缆的耐电压性能。

(2)电子元件封装:如集成电路封装、电容器封装等。

3. 建筑行业(1)密封条:提高建筑物的密封性能。

(2)防水材料:提高建筑物的防水性能。

4. 医疗行业(1)医疗器械:如人工心脏瓣膜、人工关节等。

(2)医疗耗材:如输液管、输血管等。

三、聚氨酯橡胶系统技术要求1. 物理性能要求(1)拉伸强度:≥20MPa。

(2)伸长率:≥500%。

(3)撕裂强度:≥20kN/m。

(4)压缩永久变形:≤50%。

2. 化学性能要求(1)耐油性:≥48小时。

(2)耐溶剂性:≥48小时。

(3)耐老化性:≥24个月。

3. 加工性能要求(1)挤出:挤出速度≥3m/min。

(2)压延:压延速度≥10m/min。

聚氨酯在汽车中的应用及配方要求

聚氨酯在汽车中的应用及配方要求作者:王宝艳来源:《中国化工贸易·中旬刊》2018年第11期摘要:轻量化作为汽车领域未来发展的主要趋势,必须对高分子材料进行有效的使用,这样可以实现汽车的轻量化,也能有一定的节能环保作用,而且还能使汽车的制造领悟更加的完善,使汽车的综合性能提高,可以在汽车制造的结构与装饰中合理的运用聚氨酯材料。

关键词:聚氨酯;汽车制造;应用本文对汽车制造过程中聚氨酯材料在各个结构上的应用与配方要求进行简要的分析与总结,主要是对聚氨酯泡沫塑料、反应注射成型聚氨酯制品、聚氨酯弹性体与聚氨酯胶黏剂等内容的分析希望可以对未来汽车制造行业的发展起到促进作用。

1 聚氨酯泡沫塑料聚氨酯泡沫塑料主要是异氰酸酯与羟基化合物在聚合作用下发泡制成的,聚氨酯泡沫塑料主要可以分为软质与半硬质以及硬质的材料,软质泡沫塑料主要在汽车制造中用于汽车的头枕与汽车顶棚等人们可以直接接触的材料,因为其特质可以进行回弹,可以有效的保护人的安全,可以提高汽车的安全系数。

而半硬质的材料主要是仪表盘等结构的运用,可以有效的节省制造的时间,而且稳定性比较高。

硬质材料主要应用于汽车的车厢保温,聚氨酯泡沫塑料通常通过添加阻燃剂来延迟燃烧、阻止烟雾甚至熄灭点火部件来提高泡沫塑料的阻燃性,从而提高汽车的安全性。

有着很好的填充效果,可以防止汽车受到腐蚀与降低车内的噪音。

2 反应注射成型聚氨酯制品反应注射成型法具有设备投资和运行成本低、产品外形美观、抗冲击性能好、设计灵活性大等优势,这种聚氨酯制品是通过对液体原料进行在模具中制造而成型的,刚性与强度与钢的强度几乎没有差别,但是比钢轻50%,可以更好的促进汽车的轻量化,主要用于车身与转向盘等部分结构。

转向盘作为汽车的主要结构,能够有效的保证家食人午安的安全,在意外发生的时候可以减少对驾驶人员的伤害,又可以保证结构的稳定性。

很多汽车的保险杠也是采用这样的制品,内部也可以进行钢筋的嵌入,更好的保证驾驶人员受到最小的威胁。

2023年硬质聚氨酯泡沫塑料行业市场调研报告

2023年硬质聚氨酯泡沫塑料行业市场调研报告硬质聚氨酯泡沫塑料是一种优质、高性能的绝缘材料,由于其在航空、航天、汽车、建筑、家电等领域的广泛应用,市场需求不断扩大。

本文主要从硬质聚氨酯泡沫塑料行业的市场规模、市场竞争、行业发展趋势等方面进行调研分析。

一、市场规模目前全球硬质聚氨酯泡沫塑料市场规模已超过300亿美元,预计到2027年将达到430亿美元。

全球范围内,硬质聚氨酯泡沫塑料应用领域主要包括建筑、汽车、家电、电子、航空航天等领域。

其中,北美和欧洲是硬质聚氨酯泡沫塑料市场的主要消费地区,占全球市场份额的近50%。

二、市场竞争全球硬质聚氨酯泡沫塑料市场竞争激烈,主要厂商包括BASF、Dow Chemical、Huntsman、Covestro、Recticel、JSP和Rogers Corporation等。

这些厂商在硬质聚氨酯泡沫塑料市场中的占有率较高,尤其是BASF、Dow Chemical和Huntsman,其市场份额排名前三。

此外,中国和东南亚地区的硬质聚氨酯泡沫塑料市场也在不断发展壮大,本地企业的市场占有率也在逐渐提高。

三、行业发展趋势(1)环保节能:环保节能是当前全球发展趋势之一,硬质聚氨酯泡沫塑料的应用正逐步向低碳环保和节能领域转变。

新型硬质聚氨酯泡沫塑料产品的开发和推广有望为环保节能领域提供更多的解决方案。

(2)轻量化:在汽车、航空航天等领域,轻量化是当前的热门话题。

硬质聚氨酯泡沫塑料可以被用来制造轻量化的部件和构件,以降低产品自重,减少能耗。

(3)可持续性:可持续性是未来硬质聚氨酯泡沫塑料产品设计的关键。

减少产品对环境的影响,回收利用废弃塑料等措施将成为未来硬质聚氨酯泡沫塑料行业发展的主要方向。

(4)创新发展:硬质聚氨酯泡沫塑料的应用领域将不断扩大,同时行业内也会不断出现新的创新产品和技术。

行业龙头企业应不断加强研发力度、扩大产品线,以保持市场竞争力。

总之,硬质聚氨酯泡沫塑料市场前景广阔,随着市场需求的不断增长,企业应不断加强研发力度,以及提高产品质量,以满足不同客户的需求和市场的变化。

低成本轻量化EPP材料在汽车内饰顶棚设计中的应用研究

低成本轻量化EPP材料在汽车内饰顶棚设计中的应用研究作者:赵会芳田磊徐亚君卢业林来源:《时代汽车》2024年第14期摘要:随着新能源汽车越来越受人们青睐,目前汽车市场及零部件竞争力越来越大,传统的汽车及零部件设计方案虽可满足常规需求,但优势已越来越低。

特别是汽车内饰方面,已经是非常成熟的设计及应用,成本已经是很透明的,重量也是越来越达到目前现有行业水平设计状态极限,所以,内饰设计应用的瓶颈越来越明显。

为了新能源汽车的崛起及打破这一瓶颈,必须寻找新的创新思路,故降本、减重、环保型聚丙烯发泡材料作为顶棚基材替代原有传统方案是颠覆汽车行业汽车产品应用的一创新亮点。

文章以该创新亮点为研究对象,对其进行对标目标的分析、设计方案的分析、实验验证的优化,并通过相应改善以达到降本、减重、提高环保性能的效果,属汽车行业内饰零部件产品的前瞻应用领域。

关键词:聚丙烯物理发泡轻量化低成本高环保汽车内饰零部件产品应用1 前言汽车顶棚是汽车重要的内饰零部件之一,是对乘客防护、及其外观装饰的必要零部件。

目前市面上的顶棚使用基材材料是PP玻纤板及PU玻纤板,材料构成均为层压复合结构,分为面料层、基材层、面料层、胶水层、附件层,其中面料层作为产品表面,基材层提供产品强度支撑,通过添加玻纤增强强度,附件层用于提供局部强度(天窗框加强板)、安装附件(阅读灯)及与汽车其他部件匹配(垫块);工艺复杂,生产过程对人体有害,含有多层胶水,气味、VOC性能差。

而发泡聚丙烯作为基材的顶棚,其生产工艺简单,采用三层结构(面料层、胶水层、基材层),胶水层用于连接,通过设计加强筋的方式增加整体强度,与顶棚附件及周边件配合结构一体发泡成型,从而达到减重降本、提高环保性能的效果,且结构简单,工艺简化,基材可全部回收利用。

2 发泡聚丙烯材料在汽车顶棚上的应用可行性分析2.1 发泡聚丙烯材料市场应用前景发泡聚丙烯(即EPP)是一种有着较高物理性能的高结晶型聚丙烯/二氧化碳复合材料,因其优越的性能,使其成为应用增长最快的新型环保材料。

聚氨酯硬泡仪表台在新能源客车上的应用

聚氨酯硬泡仪表台在新能源客车上的应用王鹏【摘要】随着新能源汽车的快速发展,政府和公众对汽车的安全性,阻燃性能有了越来越高的要求.同时,近几年不断出现的公交客车自燃、燃烧事故也促使相关政府部门、行业协会出台了更高的汽车内饰材料的燃烧特性标准.随着《汽车内饰材料的燃烧特性》GB8410-2016和《营运客车内饰材料阻燃特性》JT/T1095-2016的发布,以及客户对汽车内部气味的要求越来越高,对汽车内饰材料的燃烧特性及气味排放提出的更高的要求.而传统的汽车内饰材料在燃烧特性及气味排放方面已经远远达不到相关标准和市场的要求.根据目前国内相关内饰材料的研发和材料的应用,我们选取了聚氨酯硬泡工艺作为新款仪表台开发的主要方向,并经过反复试验、试制,成功开发出了适合北方客车新能源公交系列的新款聚氨酯硬泡仪表台.【期刊名称】《汽车实用技术》【年(卷),期】2019(000)014【总页数】3页(P34-36)【关键词】新能源;客车;聚氨酯硬泡;仪表台【作者】王鹏【作者单位】北京北方华德尼奥普兰客车股份有限公司,北京100072【正文语种】中文【中图分类】U469.7本文主要介绍了适合新能源公交系列的聚氨酯硬泡仪表台的开发和应用,为解决新能源客车在轻量化、内饰阻燃性能、环保要求等提供在仪表台加工工艺上的一种新的解决方案。

目前国内新能源及传统客车采用的仪表台产品多为吸塑成型、聚氨酯软泡或者投入较大的注塑产品,以上几种工艺各有优缺点。

首先用量最大的聚氨酯软泡由于采取玻璃钢内骨架+软泡夹层+表皮的方式,其手感较好,成型容易,废品率较低,缺点也同样明显,由于玻璃钢内骨架的存在,气味较大,重量较重,并且对玻璃钢骨架的阻燃要求很高。

造成成本相对降低不下来。

吸塑材料的仪表台成型快,适合大量生产,但是对模具、原材料要求很高,随着《营运客车内饰材料阻燃特性》JT/T 1095-2016的发布,阻燃性能的提升,原材料势必在成本上有很大的提升。

汽车轻量化主要技术路线分析

汽车轻量化主要技术路线分析一、关系营销的主要目标关系营销更为关注的是维系现有顾客,丧失老主顾无异于失去市场、失去利润的来源。

关系营销的重要性就在于争取新顾客的成本大大高于保持老顾客的成本。

有的企业推行“零顾客叛离”计划,目标是让顾客没有离去的机会。

这就要求及时掌握顾客的信息,随时与顾客保持联系,并追踪顾客动态。

因此,仅仅维持较高的顾客满意度和忠诚度还不够,必须分析顾客产生满意感和忠诚度的根本原因。

由于对企业行为绩效的感知和理解不同,表示满意的顾客,原因可能不同,只有找出顾客满意的真实原因,才能有针对性地采取措施来维系顾客。

满意的顾客会对产品、品牌乃至公司保持忠诚,忠诚的顾客会重复购买某一产品或服务,不为其他品牌所动摇,不仅会重复购买已买过的产品,而且会购买企业的其他产品。

同时顾客的口头宣传,有助于树立企业的良好形象。

此外,满意的顾客还会高度参与和介入企业的营销活动过程,为企业提供广泛的信息、意见和建议。

二、竞争者识别每个企业都要根据内部和外部条件确定自身的业务范围并随着实力的增加而扩大业务范围。

企业在确定业务范围时都自觉或不自觉地受一定导向支配。

企业的每项业务包括四个方面的因素:要服务的顾客群;要迎合的顾客需求;满足这些需求的技术;运用这些技术生产出的产品。

企业确定自身业务范围时着眼点不同,业务范围导向就不同,竞争者识别和竞争战略也随之不同。

L产品导向与竞争者识别产品导向指企业业务范围限定为经营某种定型产品,在不从事或很少从事产品更新的前提下设法寻找和扩大该产品的市场。

对照确定业务范围的四方面因素可知,产品导向指企业的产品和技术都是既定的,而购买这种产品的顾客群体和所要迎合的顾客需求却是未定的,有待于寻找和发掘。

在产品导向下,企业业务范围扩大指市场扩大,即顾客增多和所迎合顾客的需求增多,而不是指产品种类或花色品种增多。

实行产品导向的企业仅仅把生产同一品种或规格产品的企业视为竞争对手。

产品导向的适用条件是:市场的产品供不应求,现有产品不愁销路;企业实力薄弱,无力从事产品更新。

聚氨酯发泡技术汽车应用发展趋势探讨

聚氨酯发泡技术汽车应用发展趋势探讨聚氨酯发泡技术是一种应用广泛的新型材料技术,它主要是利用多元醇和异氰酸酯等原料进行反应发泡而成,具有轻质、耐磨、绝缘、密封、吸音、防水、隔热等优良性能。

在汽车制造行业中,聚氨酯发泡技术得到了广泛的应用,并且在不断地发展和完善之中。

本文将就聚氨酯发泡技术在汽车应用中的发展趋势进行探讨。

一、聚氨酯发泡技术在汽车制造中的应用聚氨酯发泡技术在汽车制造中的应用非常广泛,主要包括以下几个方面:1.汽车座椅:聚氨酯发泡材料经过成型加工后,可以制成汽车座椅的坐垫和靠背,具有良好的弹性和舒适性。

2.内饰件:聚氨酯发泡材料还可以用于汽车的内饰件,如门板、仪表盘、中控台等,不仅外观美观,而且具有一定的吸音和隔热效果。

3.车身部件:聚氨酯发泡材料还可以用于汽车的车身部件,如保险杠、车门、尾翼等,具有良好的抗撞击性能和耐磨性。

4.隔音隔热材料:聚氨酯发泡材料还可以用于汽车的隔音隔热材料,如发动机舱隔音棉、隔热毡等,有效降低了车辆的噪音和振动。

二、聚氨酯发泡技术在汽车应用中的发展趋势1.环保性能的提升:随着人们对环境友好型汽车的需求日益增加,未来聚氨酯发泡技术在汽车制造中的应用将更加注重环保性能的提升,包括原材料的绿色化、生产工艺的减排等方面。

2.轻量化材料的需求:随着汽车制造业对车辆整体质量的要求越来越高,未来聚氨酯发泡技术将更加注重轻量化材料的研发和应用,以满足汽车制造业的需求。

3.智能化技术的融合:未来聚氨酯发泡技术在汽车应用中将更加注重智能化技术的融合,如智能汽车座椅、智能内饰件等,以提升汽车的舒适性和安全性。

4.功能性材料的发展:随着汽车功能的不断增多,未来聚氨酯发泡技术在汽车应用中将更加注重功能性材料的发展,如具有自愈合功能、具有智能感知功能等。

三、聚氨酯发泡技术在汽车应用中的挑战与机遇1.挑战:目前,聚氨酯发泡技术在汽车应用中仍面临一些挑战,如成本较高、技术壁垒较大等。

2.机遇:但是随着汽车行业的快速发展,聚氨酯发泡技术在汽车应用中也面临着巨大的发展机遇,如市场需求的不断增加、技术创新的不断推进等。

聚氨酯发泡材料在汽车上应用的新技术.doc

聚氨酯发泡材料在汽车上应用的新技术聚氨酯发泡材料在汽车上应用的新技术2007-6-14 94200 来源中国汽车工业信息网编辑zc 1 聚氨酯材料的应用概况聚氨酯材料在汽车工业中的应用越来越广泛,已经成为汽车上用量最大的塑料品种之一,全球汽车制造业每年聚氨酯的使用量超过100万t。

2006年,我国汽车工业年产量超过720万辆,聚氨酯的总用量将达到10万t以上。

聚氨酯一般占车用塑胶的15,平均每辆车的使用量为15kg,多数采用MDI系列产品。

根据汽车构件的不同,聚氨酯以泡沫塑料、弹性体、胶粘剂等不同的形态和性能来适应不同的要求。

比如聚氨酯泡沫塑料随着配方的改变,具有质量轻、隔热、回弹性好、舒适性好、低温性能好、耐用、安全性和吸振性较高等特点,其优越性是其他材料不能比拟的。

汽车和家电产品的废泡沫塑料回收已越来越受到人们的重视。

最近,国外汽车生产商已经能够回收使用30的废泡沫塑料,其生产过程是将废泡沫塑料进行清洗、粉碎、干燥,最后用粘合剂将这些废泡沫塑料粘在一起,即可用于生产地毯衬背及其他垫材。

2 汽车内饰件 2.1 仪表板1表皮材料目前,汽车制造商在汽车内饰方面追求进一步提高车内部空间的舒适、安全和美观,可以说,汽车内饰越来越向高级化的方向发展。

这种高级化首先体现在采用了多种性能各异的材料纤维织物、真皮革、植毛,使车内所有表面软饰化并力求美化花纹深粗、木纹、颜色匹配。

软饰表面材料与内部吸音、吸振材料和骨架材料复合成车内顶棚、豪华仪表板、转向盘、座椅等。

这种发展实际上与材料再生利用、降低成本自相矛盾。

因此,开发既能满足内饰高级化、软饰化、个性化,又能满足轻量化、低成本、材料再生利用要求的内饰用新材料是当务之急。

BASF公司开发了一种用于汽车内部装饰的聚氨酯弹性体蒙皮材料TPUElastoskin,用于仪表板和门板内饰件面层,其性能优于目前采用的聚氯乙烯PVC及其他蒙皮材料,成本比PVC等蒙皮材料还低,是PVC理想的替代品。

巴斯夫聚氨酯施工方案

巴斯夫聚氨酯施工方案1. 概述巴斯夫聚氨酯施工方案是一种广泛应用于建筑和工程领域的高性能建筑材料。

聚氨酯材料以其优越的物理和化学性质,在防水、隔热、隔音和耐久性方面表现出色。

本文档将介绍巴斯夫聚氨酯施工方案的基本原理和操作流程。

2. 基本原理巴斯夫聚氨酯施工方案的基本原理是通过将聚氨酯材料在施工现场进行反应,形成聚氨酯泡沫或膜的防水层。

这种防水层具有良好的粘结性和柔韧性,能够适应各种基面的形变和变形。

巴斯夫聚氨酯施工方案使用的聚氨酯材料包括两种组分:聚氨酯预聚体和气体发生剂。

在施工过程中,这两种组分会通过专用设备混合,并在施工现场进行反应生成聚氨酯泡沫或膜。

3. 操作流程下面是巴斯夫聚氨酯施工方案的操作流程:步骤1:准备工作在施工之前,需要进行一些准备工作。

首先,确保施工现场的基面清洁、干燥,并移除任何杂物或污垢。

其次,进行必要的修补工作,确保基面平整并填补任何裂缝或凹槽。

步骤2:混合聚氨酯材料在混合聚氨酯材料之前,需要确保设备和材料都处于适宜的施工温度。

根据材料供应商提供的比例,将聚氨酯预聚体和气体发生剂按照正确的比例倒入混合设备中,并搅拌均匀。

步骤3:施工聚氨酯材料将混合好的聚氨酯材料尽快施工到基面上。

可以使用刷子、滚筒或喷涂枪等工具进行施工。

根据需要,可以进行多层施工,确保防水层的厚度和完整性。

步骤4:固化和硬化聚氨酯材料在施工后会进行固化和硬化过程。

这个过程需要一定的时间,具体时间根据施工环境温度和湿度而定。

在固化和硬化之前,应尽量避免过早暴露于雨水或水分。

步骤5:检查和测试在聚氨酯防水层完全固化和硬化后,需要进行检查和测试。

检查是否有任何漏水或破坏,并进行必要的修复工作。

使用适当的测试方法,如水压测试或湿度测试,确保防水层的质量符合要求。

4. 注意事项在进行巴斯夫聚氨酯施工方案时,需要注意以下事项:•在施工过程中确保良好的通风。

•根据材料供应商的指导进行施工,遵循正确的配比和混合方法。

车辆轻量化座椅改装方案

车辆轻量化座椅改装方案随着环保意识的增强以及对汽车性能追求的日益提高,车辆轻量化成为汽车工业追求的重要方向之一。

而座椅改装是轻量化的关键环节之一。

本文将介绍一些车辆轻量化座椅改装的方案。

1. 座椅框架新材料应用传统的座椅框架材料为钢材或铝合金,但是这些材料的密度较高,不利于轻量化。

新型的材料,如高强度塑料、碳纤维、玻璃纤维等材料,密度相对较低,可以有效的降低总重量,提高节能性能。

如采用碳纤维材料制作座椅框架的座椅重量,可以比同样尺寸的铝合金座椅轻30%以上。

但是,应用新型材料的座椅相对成本较高。

2. 座垫材料改变座垫是座位的重要构成部分,对于座椅的舒适性、固定性以及座位的整体结构性能有重要影响。

近年来,应用更为轻便的材料来做座垫,成为了一种趋势。

目前较为常用的轻量化新型材料包括高弹性聚氨酯、聚脂纤维及3D织物。

同时,调整座垫结构,由传统的板块式缝合改为泡沫制作,最大限度降低座垫重量,达到减轻整个座椅重量的目的。

3. 座椅后背改进座椅后背对于乘客的身体负责承担大部分压力,为了提升乘客的乘坐舒适感和座椅的轻量化效果,可以采用薄壳式座椅后背的设计。

薄壳式座椅后背的主要原理是将成形的座椅后背壳体内夹入适当数量的泡沫填充,然后封口固定。

相比于传统的座椅后背构造,薄壳式座椅后背极大地减轻了后背构造的重量负担。

4. 座椅调节机构改进座椅调节机构是座椅的另一个关键部件,通过优化机构设计,可以降低整个座椅的重量。

采用自重复位式倾角调节器或滑轨式绑带调节方案,不仅可以降低机构的复杂程度,还可以达到极佳的轻量化效果。

5. 总结轻量化座椅改装方案是当今汽车工业方向之一,通过采用更为轻便的材料及改进优化座椅的结构和机构,可以达到明显的轻量化效果,不仅可以提高车辆的节能性能,还能提升汽车的整体性能。

但是,对于座椅的改装,应该在安全范围内进行。

务必确保改装方案能够满足车辆的制造和安全性标准。

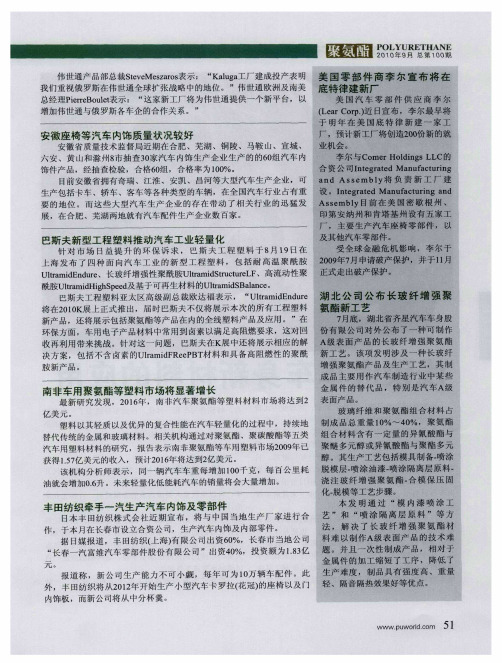

美国零部件商李尔宣布将在底特律建新厂

胺新产 品。

湖 北 公 司 公 布 长 玻 纤 增 强 聚 氨 酯 新 工 艺

7 月底 ,湖北 省齐星汽车车身股 份 有 限 公 司 对 外 公 布 了 一 种 可 制 作

南非车用聚氨酯等 塑料市场 将显著增长

A级 表面 产 品的长 玻 纤增 强聚 氨 酯 新工 艺 。该项 发 明涉及 一种 长玻 纤 增 强聚氨 酯产 品及生产 工艺 ,其制 成 品 主要用 作汽 车制造 行 业 中某 些 金 属件 的替代 品 ,特 别 是 汽车A级

及其他汽车零部件 。 受全 球金 融危 机 影响 ,李 尔于 针 对 市 场 日益 提 升 的 环 保 诉 求 , 巴 斯 夫 工 程 塑 料 于 8 l 月 9日在 09 月 1 上 海 发布 了 四种 面 向汽 车 工 业 的 新 型工 程 塑 料 ,包 括 耐 高温 聚 酰胺 2 0 年7 申请破产保护 ,并于1 月 正式走 出破产保护 。 U t miE d r、长玻 纤增 强性聚酰胺U t miSrc rL 、高流 动性聚 la d n ue r la d t t e F r uu 酰胺Ula d i S ed t miH p e 及基于可再生材料 的U t miS a n e r la d B l c。 r a

聚氨酯发泡技术汽车应用发展趋势探讨

聚氨酯发泡技术汽车应用发展趋势探讨聚氨酯发泡技术是一种通过将聚氨酯材料注入汽车零部件中,使得汽车零部件轻量化、保温隔热和吸声降噪的技术。

随着汽车工业的发展和环保意识的增强,聚氨酯发泡技术在汽车应用中的地位越来越重要,其应用范围也在不断扩大。

本文将就聚氨酯发泡技术在汽车应用中的发展趋势进行探讨。

一、聚氨酯发泡技术在汽车行业的应用1.汽车座椅聚氨酯发泡技术广泛应用于汽车座椅和汽车内饰中,通过聚氨酯发泡制成的汽车座椅轻量化,结构更加坚固,同时具有良好的弹性和舒适性。

聚氨酯发泡材料制成的汽车座椅还具有隔热和吸声的功能,提升了汽车驾驶的舒适性。

2.汽车保温隔热聚氨酯发泡技术也广泛应用于汽车的保温隔热材料中,例如汽车车门、车顶、发动机舱等部位都可以使用聚氨酯发泡材料进行隔热保温处理,有效降低了车内温度,提升了汽车乘坐舒适性,同时也有利于节能减排。

1.轻量化设计随着汽车行业的发展,轻量化成为了汽车设计的重要趋势,而聚氨酯发泡技术正是符合轻量化设计趋势的理想选择。

聚氨酯发泡材料具有较低的密度和优良的强度,能够在保证汽车零部件强度的同时实现轻量化设计,符合汽车行业对于节能环保的需求。

2.环保材料聚氨酯发泡技术所使用的聚氨酯材料具有优良的可再生性和生物降解性,能够有效减少对环境的污染,符合汽车行业对于环保材料的需求。

随着环保意识的增强,聚氨酯发泡技术在汽车应用中的发展将得到更多的支持和重视。

3.智能化应用随着汽车智能化技术的不断发展,聚氨酯发泡技术也将朝着智能化的方向发展。

利用智能化技术对聚氨酯发泡工艺进行优化和控制,实现汽车零部件的个性化定制和精准化生产,提高生产效率和产品质量。

4.多功能化应用未来,聚氨酯发泡技术将朝着多功能化的方向发展。

除了保温隔热和吸声降噪外,聚氨酯发泡材料还可以具有防火、抗震、耐腐蚀等功能,满足汽车行业对于多功能化材料的需求。

5.材料创新随着新材料的不断涌现,聚氨酯发泡技术也将面临更多的材料创新。

巴斯夫与沃莱新材携手打造光伏行业的创新可持续整体解决方案

巴斯夫与沃莱新材携手打造光伏行业的创新可持续整体解决方

案

佚名

【期刊名称】《塑料工业》

【年(卷),期】2024(52)4

【摘要】在CHINAPLAS 2024国际橡塑展上,巴斯夫将发布与全球光伏复合边框制造商江苏沃莱新材料有限公司(以下简称“沃莱新材”)共同研发的光伏边框整体解决方案。

该行业领先的解决方案将聚氨酯(PU)复合材料与水性涂料解决方案相结合,与铝制边框相比,产品碳足迹(PCF)可减少85%。

水性涂料解决方案进一步可减少90%以上的挥发性有机化合物(VOC)排放。

【总页数】1页(P38-38)

【正文语种】中文

【中图分类】F41

【相关文献】

1.巴斯夫展示光伏行业高效生产解决方案

2.巴斯夫创新材料结合匠心设计,采用智能技术为未来出行打造定制化解决方案长城汽车携手巴斯夫与时尚设计师推出改装款WEY品牌车型

3.巴斯夫展示光伏行业用聚氨酯解决方案

4.巴斯夫修补漆业务部与行业伙伴携手合作,共同探索可持续解决方案,积极响应新颁布的低VOC国家标准

5.巴斯夫修补漆业务部与行业伙伴携手合作,共同探索可持续解决方案

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

长纤维注射成型

LFI -- Long Fiber Injection

长纤维注射成型

长纤维注射成型

应用

车身外部件 车顶模块( Smart fortwo ) 后座盖(丰田,通用) 牵引车引擎盖( Fendt, JCB, CASE, 卡特彼勒 , Same ) 前格栅(曼) 可获得高亮表面 明显减轻重量 类似于 Al 的热膨胀性能 高平面硬度

PU RIM PU-RRIM PP ABS

2000

20000 生产量/条

50000

聚氨酯反应注塑成型总结

聚氨酯 RIM 工艺主要用于汽车外饰件:保险杠、门件,挡泥板和 脚踏板或者商用车的大型结构部件

聚氨酯 RIM 工艺优点 : 优异的机械性能,产品设计自由和低廉的设 备,模具成本

聚氨酯 RIM 工艺用于汽车轻量化,在汽车外饰件中替代钢材具有非 常大作用

2m

17

巴斯夫聚氨酯 汽车轻量化解决方案

谢谢

王新刚

巴斯夫聚氨酯特种产品(中国)有限公司 上海市浦东新区港城路 2333 号 200137 电话: 13636328440 传真: 86-21-38655583 电子邮箱: xingang.wang@

扰流板 / 挡泥板 / 踏脚板 /

BMW Z8 新甲壳虫 cup 帕萨特 高尔夫 R32 保时捷

7

聚氨酯 RIM ,PP 和 ABS 成本分析对比

例子: 7kg 左右保险杠

PU RIM,PU R-RIM ,PP 和ABS 成本对比 900 800 700 600 500 单价/元 400 300 200 100 0

12

聚氨酯蜂窝板技术

Paper Honeycomb

玻纤 - 聚氨酯增强层 蜂窝纸板 玻纤 - 聚氨酯增强层

聚氨酯蜂窝板技术பைடு நூலகம்

材料特性

高强度 重量轻 耐候性好 隔音隔热保温

汽车内应用

座舱后搁架 行李仓底板 备用轮胎盖板 天窗 衣帽架

14

聚氨酯蜂窝板技术

材料性能对比

巴斯夫聚氨酯 汽车轻量化解决方案

王新刚 巴斯夫聚氨酯特种产品(中国)有限公司

1

巴斯夫聚氨酯 汽车轻量化解决方案

RIM - Reaction Injection Moulding 反应注塑成型

LFI - Long Fiber Injection 长纤维注射成型

Paper Honey Comb 蜂窝板复合材料

PU 材料的高柔韧性和耐高低温能力,使其成为汽车包围的首选材料

6

聚氨酯反应注塑成型( RRIM ) 高速反应注射成型应用 增强 RIM 应用

保险杠 / 防护件 / 踏脚板 / 轮拱延伸 / 挡 泥板

DC ( G- 级) 奔驰( SL 、 SLK ) 捷豹( X100+300 ) 宝马( Z8 、 E92 、 E93 ) 劳斯莱斯( L-Version ) 保时捷( GT2 、 GT3 、 Carrera, ... ) 欧宝( OPC – Astra 、 Corsa, ... ) 菲亚特( Punto 、 Stilo ) 大众( Bentley Azur ) 现代( Tucson )

PET -

300~500

1130

1440

1340

1480

1550

聚氨酯蜂窝板技术

加工过程

16

聚氨酯蜂窝板技术

应用

底板 : Audi A4, VW Passat, Mercedes M/R-class, Volvo V70 天窗 : BMW X3, GM New Regal, Brilliance M2 备用轮胎盖板 : Jaguar XK8, BMW F18 卡车底板 : Volvo 衣帽架 : Audi Q5

PU RIM Technology

Reaction Injection Moulding

聚氨酯反应注塑成型( RIM )在汽车中的应用

车顶 引擎盖 扰流板

挡泥板 踏脚板 保险杠

4

聚氨酯反应注塑成型( RIM ): 常规 RIM 应用 -汽车保险杠和侧群

目前主要用到汽车后市场和小批量车型

聚氨酯反应注塑成型( RIM ): 常规 RIM 应用

聚氨酯蜂窝板 热膨胀 尺寸稳定性 耐刮擦性 挥发 耐候性 冲击强度

测试项 冲击强度 [kJ/m²] 整体密度 [kg/m³]

15

PP

PPO/PA

SMC

聚氨酯蜂窝 板 57 PP 16

PC 38 PA6 78

PBT 78