聚丙烯的增韧改性

高分子聚丙烯(PP)增韧改性技术

高分子聚丙烯(PP)增韧改性技术摘要:聚丙烯(PP)作为一种成熟的热塑性塑料,在机械性能好、无毒、相对密度低、耐热性好、耐化学性强、电绝缘性高、易于加工成型等诸多方面具有优异的性能。

此外,原料易得,价格相对较低,因此已广泛应用于家电、建筑、汽车、包装等轻工业领域和化工领域。

关键词:聚丙烯;化学改性;物理改性;增韧改性;一、化学改性1.接枝改性。

PP接枝改性就是在其分子链上引入适当基团,利用二者极性和反应性,即可改善PP性能上的不足,同时赋予其某些特殊功能,又能很好地保持其优异特性。

因此接枝改性是扩大PP应用范围的一种行之有效的方法。

在马来酸酐(MAH)固相接枝改性聚丙烯(PP)的过程中加入合适比例的异氰脲酸三烯丙酯(TAIC)作为共聚单体,可以大大提高MAH在PP上的接枝率,同时可以有效抑制在普通固相接枝过程中PP的严重降解,得到了性能较好的高极性PP与普通固相接枝法与熔体接枝法对比,双单体固相共聚接枝改性PP是一种得到高极性PP的有效方法。

2.交联改性。

PP交联的方法可采用有机过氧化物、氮化物(化学交联)和辐射交联等。

其主要区别在于引起交联反应活性源的生成机理不同。

交联过程是用带有烯类双键的三官能团的有机硅烷在少量过氧化物的存在下,与PP在挤出机中熔融共混完成接枝反应(或者与丙烯单体共聚),然后在水的作用下,硅烷水解成硅醇,经缩合脱水而交联。

该技术的关键是在接枝反应时必须严格监控,防止PP降解。

PP经交联后赋予其热可塑性、高硬度、良好的耐溶剂性、高弹性和优良的耐低温性能等。

研究了在聚丙烯(PP)隔膜表面接枝二乙烯基苯(DVB)/丙烯酸甲酯(MA)交联聚合物网络,提高隔膜高温条件下尺寸稳定性的改性方法。

在PP中加入低密度聚乙烯(LDPE)和过氧化二异丙苯(DCP),提高PP交联度,从而大大提高PP 的熔融黏度。

研究了共混聚合物组分的种类和含量对PP交联度的影响。

结果表明,在共混过程中,部分PP和LDPE分子在热作用下相互促进,产生了接枝交联;共混物比纯PP的泡孔结构优且发泡效果佳,当LDPE为70%,发泡剂为5%,DCP为O.36%时,PP的发泡效果最好。

聚丙烯化学改性方法

聚丙烯化学改性方法

聚丙烯化学改性是一种通过化学方法,使聚丙烯改性,其性能大幅改变的工艺。

改性后的聚丙烯具有更优异的力学性能,耐热性和耐化学性,并可以提高材料的分散稳定性、外观质量和耐候性等,在21世纪以来,聚丙烯改性受到越来越多的关注。

1、聚丙烯改性原理

聚丙烯是一种特殊的增韧塑料,改性原理是为了改变原材料的力学性能而引入有机活性基团。

当把有机活性基团嵌入聚丙烯链条中后,能使聚丙烯的玻璃转变温度,拉伸率,弯曲弹性模量和动态力学特性,耐化学性能以及热稳定性得到极大改善。

2、聚丙烯改性方法

(1)物化改性。

物化改性通常将无机物引入聚丙烯材料,进而改善其力学性能和

动态力学特性。

目前常用的物化改性方法有热变形、拉伸处理和磷化、氯化等。

3、聚丙烯改性应用

由于聚丙烯改性材料具有更加优异的力学和高温性能,因此它得到了广泛的应用。

如用来改性汽车部件,能使汽车耐磨性提高,使汽车更耐久;也可以用来生产建筑材料,使墙壁更耐火,更不易发霉;还可以用来生产电线电缆,使电缆更耐火、抗拉性更加优异。

同时,改性的聚丙烯还可以用于工业制品的生产,比如汽车零件、电子元器件等,而且具有耐泡和耐开裂性能。

总之,聚丙烯改性手段多样、性能优异,它的应用非常广泛,可以改变很多建筑、工业制品、汽车零部件等材料的物理性能,使其具备更优异的力学性能,耐热性和耐化学性能,有助于提高现代工业产品的性能和使用寿命,是可持续发展的重要手段。

PP改性工艺全解析(含配方)

PP改性工艺全解析(含配方)

本文档旨在解析聚丙烯(PP)改性工艺的全过程,并提供相关配方。

以下是详细内容:

1. 聚丙烯(PP)改性概述

聚丙烯是一种常用的高分子材料,具有良好的物理和化学性能。

为了进一步改善其性能,人们开发了多种改性工艺。

2. 常见的聚丙烯改性方式

以下是常见的聚丙烯改性方式:

2.1 增韧改性

增韧改性是指通过添加韧性剂或填充剂来提高聚丙烯的韧性。

常用的增韧剂包括乙烯丙烯橡胶(EPR)、塑料增韧剂等。

填充剂可

以选择碳酸钙、碳酸镁等。

2.2 抗静电改性

抗静电改性主要是为了改善聚丙烯的导电性能,以防止静电积聚。

常用的抗静电剂包括导电纤维、导电粉末等。

2.3 耐热改性

耐热改性是指通过添加耐热剂来提高聚丙烯的耐高温性能。

耐热剂可以选择氧化镁、氧化铝等。

3. 示例配方

以下是一种常见的聚丙烯改性配方示例:

- 聚丙烯:80%

- 乙烯丙烯橡胶(EPR):15%

- 碳酸钙:5%

4. 结论

通过上述分析,我们了解了聚丙烯改性的概述、常见方式及示例配方。

这可以帮助我们在聚丙烯的改性过程中做出正确的决策。

以上是对PP改性工艺的全解析,内容简洁明了。

PP增韧改性研究

一 PP增韧改性配方及成本

树 脂:PP(T30S) 增 韧 剂:POE(8200) 填 料:碳酸钙 抗 氧 剂:抗氧剂1010 100 20 12 1.3

பைடு நூலகம்

树脂:

PP(T30S)

成本大约为:12150元/t 厂家:南京春开塑胶制品有限公司

增韧剂: POE(8200) 成本大约为:17100元/t

填料:

碳酸钙 成本大约为:560元 /t 厂家:萍乡市赣碱龙轻质碳酸钙有限公司

抗氧化剂:

抗氧剂1010 成本大约为:44800元/t 厂家:上海惠今化工贸易有限公司

参考配方报价表

品种 PP(T30s)

POE (8200) 碳酸钙 抗氧剂 1010 总计

加入量 100

20

单价 本次估价 12150元/t 9113元

四 . 结束语

POE具有较小的内聚能,较高的剪切敏感性, 加工时与聚丙烯的相容性好,其表观切变粘度对温 度的依赖性与PP接近,对PP增韧效果显著。另外 POE在原料采集方面的优势,使其成为近年来比 EPDM、SBS、BR等更具发展潜力的增韧剂。 近年来,PP的增韧改性,已成为其工程化的重 要手段。PP的原材料优势,使其在塑料的开发与应 用中,始终占有相当重要的地位。可见,未来的PP 改性材料,将会得到更加广泛的应用。

厂家:上海千峰化工有限公司

POE与PP的相容性非常好,增韧效果尤其是 低温增韧效果十分明显,优于EPDM,且弯 曲模量和拉伸强度下降幅度小。POE在PP 中加入量超过15%时,增韧效果迅速提高。 POE中长支链的引入大大提高了其在PP母 体中的分散性,从而具有有利于冲击韧性的 理想形态和黏弹性。与其他弹性体相比,较 少的POE就可以使PP获得高的低温冲击强 度,减少了加入弹性体而引起的刚性和强度 的损失。

改性pp材料

改性pp材料改性PP材料。

改性PP材料是指通过在聚丙烯(PP)基础材料中添加一定比例的改性剂,以改善PP材料的性能和加工工艺。

改性PP材料具有优异的物理性能、化学稳定性和加工性能,被广泛应用于汽车、家电、电子、建筑等领域。

本文将从改性PP材料的种类、性能及应用领域等方面进行介绍。

一、改性PP材料的种类。

1.增韧改性PP材料。

增韧改性PP材料是通过在PP基础材料中添加增韧剂,如SEBS、EPDM等,以提高PP材料的韧性和抗冲击性能。

这种改性PP材料不仅具有优异的力学性能,还具有良好的耐热性和耐候性,适用于汽车保险杠、家电外壳等领域。

2.增强改性PP材料。

增强改性PP材料是在PP基础材料中添加增强剂,如玻璃纤维、碳纤维等,以提高PP材料的强度和刚性。

这种改性PP材料具有优异的机械性能和热稳定性,适用于汽车零部件、工业零配件等领域。

3.耐热改性PP材料。

耐热改性PP材料是通过在PP基础材料中添加耐热剂,如热稳定剂、阻燃剂等,以提高PP材料的耐高温性能。

这种改性PP材料具有优异的耐热性和阻燃性能,适用于电子电器、建筑材料等领域。

二、改性PP材料的性能。

1.力学性能。

改性PP材料具有优异的力学性能,包括抗拉强度、弯曲强度、冲击强度等,能够满足不同领域的工程要求。

2.热稳定性。

改性PP材料具有良好的热稳定性,能够在高温环境下保持稳定的物理性能,适用于高温工艺加工。

3.耐候性。

改性PP材料具有良好的耐候性,能够在户外环境中长期使用而不发生老化、变色等现象。

4.加工性能。

改性PP材料具有良好的加工性能,能够通过注塑、挤出、吹塑等工艺加工成型,适用于各种复杂形状的制品生产。

三、改性PP材料的应用领域。

1.汽车领域。

改性PP材料在汽车外饰件、内饰件、发动机舱件等领域有着广泛的应用,如汽车保险杠、车灯支架、仪表盘等。

2.家电领域。

改性PP材料在家电外壳、零部件等领域有着广泛的应用,如洗衣机外壳、冰箱把手、空调面板等。

POE与EPDM对聚丙烯增韧改性研究

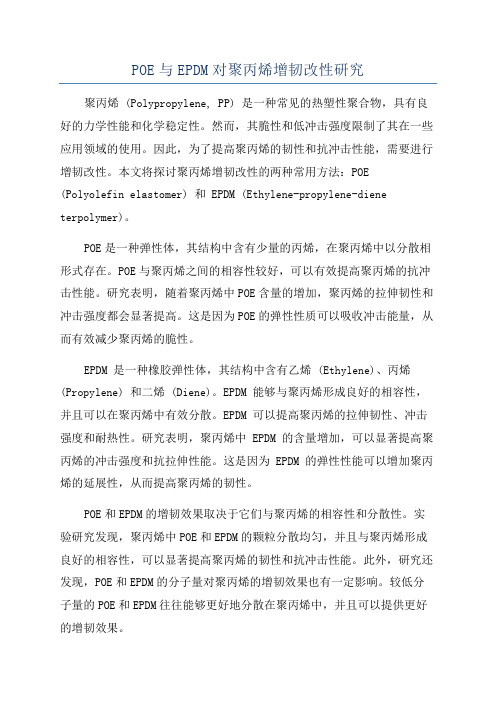

POE与EPDM对聚丙烯增韧改性研究聚丙烯 (Polypropylene, PP) 是一种常见的热塑性聚合物,具有良好的力学性能和化学稳定性。

然而,其脆性和低冲击强度限制了其在一些应用领域的使用。

因此,为了提高聚丙烯的韧性和抗冲击性能,需要进行增韧改性。

本文将探讨聚丙烯增韧改性的两种常用方法:POE (Polyolefin elastomer) 和 EPDM (Ethylene-propylene-diene terpolymer)。

POE是一种弹性体,其结构中含有少量的丙烯,在聚丙烯中以分散相形式存在。

POE与聚丙烯之间的相容性较好,可以有效提高聚丙烯的抗冲击性能。

研究表明,随着聚丙烯中POE含量的增加,聚丙烯的拉伸韧性和冲击强度都会显著提高。

这是因为POE的弹性性质可以吸收冲击能量,从而有效减少聚丙烯的脆性。

EPDM 是一种橡胶弹性体,其结构中含有乙烯 (Ethylene)、丙烯(Propylene) 和二烯 (Diene)。

EPDM 能够与聚丙烯形成良好的相容性,并且可以在聚丙烯中有效分散。

EPDM 可以提高聚丙烯的拉伸韧性、冲击强度和耐热性。

研究表明,聚丙烯中 EPDM 的含量增加,可以显著提高聚丙烯的冲击强度和抗拉伸性能。

这是因为 EPDM 的弹性性能可以增加聚丙烯的延展性,从而提高聚丙烯的韧性。

POE和EPDM的增韧效果取决于它们与聚丙烯的相容性和分散性。

实验研究发现,聚丙烯中POE和EPDM的颗粒分散均匀,并且与聚丙烯形成良好的相容性,可以显著提高聚丙烯的韧性和抗冲击性能。

此外,研究还发现,POE和EPDM的分子量对聚丙烯的增韧效果也有一定影响。

较低分子量的POE和EPDM往往能够更好地分散在聚丙烯中,并且可以提供更好的增韧效果。

总之,POE和EPDM都是常用的聚丙烯增韧材料。

它们能够与聚丙烯形成良好的相容性,提高聚丙烯的韧性和抗冲击性能。

选择适当的POE或EPDM材料,并控制其含量和分子量,可以获得理想的聚丙烯增韧改性效果。

聚丙烯增韧改性研究进展

( Co l l e g e o f Po l y me t Sc i e nc e a nd Eng m e er l ng ’

Si c hua n U ni ve r s i t y , Ch e n g d u, S i c h u a n, 6 1 0 0 6 5 ) Abs t r a c t : The n ov e l a nd e f f e c t i v e t o ug he n i ng m o d i f i c a t i ons of po l y pr o py l e ne i n r e c e n t ye a r s a r e s y s t e ma t i c a l l y r e v i e we d . Di f f e r e nt t ou gh e ni ng s y s t e ms ha v e b e e n s u mma r i z e d f r om f o ur a s p e c t s s uc h a s t he c r y s t a l m o r ph ol o gy, t h e c r y s t a l s t r uc t ur e,t he wa y o f e x t e r — na l f o r c e d i s s i p a t i o n a nd t he a mor ph ou s s t r u c t ur e . Ba s e d o n t he c l a s s i c a l t o u ghe ni n g me c ha ni s m s,t he i n t e r na l me c ha n i s ms o f t he s e f o ur t o ug he n i n g m e t ho ds ha v e b e e n de e pl y i n v e s t i g a t e d a nd a na l y z e d. I t i s e mp ha s i z e d t ha t t he e nh a nc e me nt o f t he di s s i pa t i o n o f e x — t e r n a l f o r c e i n t h e m a t r i x i s t he ke y p oi nt o f t ou gh e ni n g po l yp r o p yl e ne, o n wh i c h f ur t he r r e s e a r c h pr o s p e c t s a r e a l s o p r op os e d . Ke y wo r d s: i s o t a c t i c po l yp r op y 1 e ne; i mp a c t t ou g hne s s; c r y s t a l s t r uc t u r e; e l a s t o me r

pp的增韧改性-成型加工实验设计

实验设计方案一:PP的改性

一.实验目的

1.学习和掌握双螺杆挤出机的操作。

2.了解PP的共混增韧方法

二.实验原理

聚丙烯是由丙烯单体聚合而得到的热塑性加聚物,具有优良的抗冲击性、耐化学药品性、透明性、电绝缘性及加工性等性能,但是其均聚物的低温性能和耐老化性能较差,成型收缩率大,共混改性可以作为提高聚丙烯力学性能和扩大其应用的一条比较实用的途径。

利用橡胶类聚合物进行聚丙烯改性,在韧性提高的同时也可以使刚性降低、脆性增大。

采用EVA(乙烯-醋酸乙烯共聚物)改性填充聚丙烯,其共混物能够有效提高冲击性能、断裂伸长率和熔体流动速率,制品表面光泽也有所提高。

改性聚丙烯采用EVAD的VAc(乙酸乙烯)含量为14%~18%,此时EVA 为极性较低的非晶性材料,加入聚丙烯共混体系后有明显的增韧作用。

随着EVA 用量的增加,其缺口冲击性强度也提高,断裂伸长率显著增大,而弯曲强度、拉伸强度、热变形温度有所下降。

EVA的加入使共混体系中各组分的均匀分散达到较好的分散效果。

采用EVA改性聚丙烯较EPDM、SBS等改性剂的成本低。

华北工学院用EVA-15对聚丙烯增韧,使材料韧性最高值比纯聚丙烯提高12倍,而成本低于聚丙烯与弹性体或橡胶的改性材料。

调节共混物比例及加工工艺条件可制得具有不同性能特点的共混材料。

PP的加入也可以改善PP的韧性,并提高低温落球冲击强度。

PP与高密度聚乙烯共混,可改善PP的拉伸性能和韧性。

三.实验设备和原料

1.主要设备:双螺杆挤出机

2.PP/EVA/LDPE增韧体系配方:。

聚丙烯增韧改性的方法及机理

聚丙烯增韧改性的方法及机理PP本身脆性(尤其是低温脆性)较大,用于对韧性要求较高的产品(特别是结构材料)时必须对PP进行增韧改性。

1 无规共聚改性采用生产等规PP的工艺路线和方法,使丙烯和乙烯的混合气体进行共聚,即可制得主链中无规则分布丙烯和乙烯链节的共聚物。

共聚物中乙烯的质量分数一般为1%~7%。

乙烯链节的无规引入降低了PP的结晶度,乙烯含量为20%时结晶变得困难,含量为30%时几乎完全不能结晶。

与等规PP相比,无规共聚PP结晶度和熔点低,较柔软,透明,温度低于0℃时仍具有良好的冲击强度,一20%时才达到应用极限,但其刚性、硬度、耐蠕变性等要比均聚PP低10%~15%。

无规共聚PP主要用于生产透明度和冲击强度好的薄膜、中空吹塑和注塑制品。

其初始热合温度较低,乙烯含量高的共聚物在共挤出薄膜或复合薄膜中作为特殊热合层得到了广泛应用2 嵌段共聚改性乙丙嵌段共聚技术在20世纪60年代即已出现,其后很快得到推广。

美国从1962年开始工业化规模生产(丙烯/乙烯)嵌段共聚物,该共聚物含有65%一85%的等规PP、10%一30%的乙丙共聚物和5%的无规PP 。

(丙烯/乙烯)嵌段共聚物与无规共聚PP一样,也可以在制造等规PP的设备中生产,有连续法和间歇法两种工艺路线。

(丙烯/乙烯)嵌段共聚物具有与等规PP及高密度聚乙烯(HDPE)相似的高结晶度及相应特征,其具体性能取决于乙烯含量、嵌段结构、分子量大小及分布等。

共聚物的嵌段结构有多种形式,如有嵌段的无规共聚物、分段嵌段共聚物、末端嵌段共聚物等。

目前工业生产的主要是末端嵌段共聚物以及PP、聚乙烯、末端嵌段共聚物三者的混合物。

通常(丙烯/乙烯)嵌段共聚物中乙烯质量分数为5%一20%。

(丙烯/乙烯)嵌段共聚物既有较好的刚性,又有好的低温韧性,其增韧效果比无规共聚物要好。

其主要用途为制造大型容器、周转箱、中空吹塑容器、机械零件、电线电缆包覆制品,也可用于生产薄膜等产品3 接枝共聚改性PP接枝共聚物是在PP主链的某些原子上接枝化学结构与主链不同的大分子链段,以赋予聚合物优良的特性。

POE与EPDM对聚丙烯增韧改性研究

POE与EPDM对聚丙烯增韧改性研究聚丙烯(Polypropylene,PP)是一种重要的塑料材料,具有优异的机械性能和化学稳定性,广泛应用于自动化设备、日用品、医疗器械等领域。

然而,由于其韧性较低,很难满足一些特殊应用的要求。

因此,研究如何增强聚丙烯的韧性成为了近年来的研究热点之一聚丙烯的增韧改性技术主要包括添加增韧剂和改变聚合条件两种方法。

其中,添加增韧剂是最常用的方法。

聚丙烯增韧剂主要有弹性体增韧剂、碎片增韧剂和亲水性增韧剂等。

POE(聚乙烯/聚丙烯酸酯嵌段共聚物)和EPDM(乙烯/丙烯橡胶)是两种常用的弹性体增韧剂,其主要特点是具有良好的柔韧性、高韧性和低温性能。

POE与EPDM作为增韧剂改性聚丙烯的研究表明,它们能够有效提高聚丙烯的韧性和冲击强度。

研究发现,由于POE和EPDM的高柔韧性和高断裂韧性,其加入聚丙烯基体后能够有效吸收冲击能量,从而增加了聚丙烯的冲击强度。

同时,POE和EPDM的弹性能够减弱聚丙烯的刚性,使其具有更好的弯曲性和可塑性。

因此,POE和EPDM能够显著改善聚丙烯的韧性,使其更适合一些要求高韧性的应用领域。

此外,POE和EPDM还可以通过相容性改善聚丙烯的加工性能。

研究发现,POE和EPDM与聚丙烯的相容性较好,能够提高聚丙烯的熔融流动性。

这是因为POE和EPDM分子链中的醋酸酯基团和丙烯基团与聚丙烯基体具有一定的相互作用力,从而提高了聚丙烯的熔融温度和熔融流动性。

因此,在添加POE和EPDM增韧剂的情况下,聚丙烯可以更容易地加工成型,并且具有更好的表面质量。

综上所述,POE与EPDM作为聚丙烯的增韧剂能够显著提高聚丙烯的韧性和冲击强度,并改善其加工性能。

因此,在聚丙烯材料的应用中,POE和EPDM的使用具有重要的意义。

未来的研究可以进一步探索POE和EPDM增韧聚丙烯的工艺条件优化、界面结构调控等方面的内容,以实现更好的改性效果。

POE与EPDM对聚丙烯增韧改性研究

POE与EPDM对聚丙烯增韧改性研究摘要随着我国交通运输体系的发展,聚丙烯(PP)一直被广泛应用于橡胶制品中。

聚丙烯本身的机械性能不足以满足橡胶制品的要求,所以需要对其进行改性改善。

本文旨在使用非共混物高分子改性剂与聚丙烯共混以改善其机械性能,并将其与EPDM有机硅橡胶进行比较。

实验中,POE和EPDM分别作为改性剂与聚丙烯共混。

研究了改性剂添加量对共混物机械性能的影响。

结果表明,POE的存在可以改善聚丙烯的机械性能,其中抗张强度提高到11.38MPa,抗拉强度提高到9.50MPa,断裂伸长率增加到241.18%,介电常数提高到2.97,吸水率提高到2.61%。

而与POE的改性相比,EPDM的改性效果并不明显,机械性能只有轻微提高。

从实验结果来看,POE具有更好的增韧改性性能,可以用于改善聚丙烯的机械性能,在橡胶制品中的应用有很大的潜力。

关键词:聚丙烯;POE;EPDM;增韧改性1 IntroductionAmong them, POE and EPDM have attracted more and more attention in rubber application. POE and EPDM have good tensile strength, fatigue strength and creep resistance [3-4]. Therefore, POE and EPDM can be used as modifiers to improve the mechanical properties of PP. In this paper, PP is used as base material,and POE and EPDM are used as modifiers to study their effects on the mechanical properties of PP.2 Experimental2.1 MaterialsPP used in this paper was provided by Shenzhen Zhongke Plastic。

聚丙烯增韧改性

聚丙烯增韧1.聚丙烯的发展历程自1957年意大利蒙科卡迪公司首次实现工业化以来,聚丙烯(PP)树脂及其制品发展速度一直位于各种塑料之首。

在1978年PP的世界产量超过了400万吨/年,仅次于聚乙烯、聚氯乙烯和聚苯乙烯,位居世界第四位;1995年PP的世界产量达1910万吨/年,超过聚苯乙烯位居第三;2000年PP的世界产量为2820万吨/年,超过聚氯乙烯的2600万吨/年上升为世界第二;目前聚丙烯的世界产量达到了3838万吨/年。

在此同时,我国聚丙烯工业发展迅猛,1995年产量为107.3万吨,2000年已经突破300万吨,2004年产量迅猛增至474.9万吨。

初步估计到2006年底,我国PP的年总生产能力已经超过650万吨,在一定程度上缓解我国PP的供需紧张。

聚丙烯由于其优异的使用潜能,广泛应用于注塑成型、薄膜薄片、单丝、纤维、中空成型、挤出成型等制品,普及及工农业及生活日用品的各个方面。

如此迅速的增长速度主要归因于其可以替代其它塑料树脂以及能够开发应用各种新型的塑料、橡胶和纤维的优异性能:原料来源丰富,价格低廉并且无毒无害;相对密度小,透光性好,有较好的耐热性等。

但是PP有个很明显的缺点就是韧性较差,对缺口十分敏感,这在很大程度上限制了其在工程领域的应用空间。

因此近些年来,国内外众多学者专家在PP改性的理论基础和应用研究中展开了众多的研究取得一定成效的工作,通过共混、填充和增强等方法改性之后的聚丙烯复合材料也已经成功地运用到了实际生产中,扩大了材料的使用范围,在家电、汽车、仪表等工业各领域占据了重要地位。

近十多年来,在我国经济高速增长的带动下,聚丙烯的应用技术不断进步。

但是我国的聚丙烯进展与国外相比,在聚合技术、工业化成本、产品数量、品种类别等方面都存在着很明显的差距。

根据我国发展中国家的国情,大力开展聚丙烯多元复合材料改性研究是解决上述问题最有效的途径。

采用塑料的高性能化合成本不断的降低来推动PP的发展,因此目前是聚丙烯快速发展的良好机会。

聚丙烯共混改性-增韧

共混改性是一种简单而有效的改性方法,将其它塑料,橡胶或热塑性弹性体与PP共混可制被兼具这些聚合物性质的高分子合金。

聚丙烯的共混改性可以改进聚合物的耐低温冲击性、透明度、着色性、抗静电性等。

由于共混改性具有操作简单、生产周期短、适合批量生产等优点,使其发展十分迅速。

常用于聚丙烯共混改性的高聚物有聚乙烯(PE)、聚酰胺(PA)、乙丙橡胶(EPR)、三元乙丙橡胶(EPDM)、顺丁橡胶(ER)、苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS)、乙烯-醋酸乙烯共聚物(EVA)等。

EPDM、SBS、EVA等弹性体与PP共混后,材料中的弹性体微粒能够吸收部分冲击能量,并作为应力集中剂来诱发和抑制裂纹增长,使PP由脆性断裂转变为延性断裂,使其冲击强度大幅度提升,有效改善PP的韧性。

PA、ABS等刚性聚合物与PP共混则可以在增韧的同时保证材料的强度和刚性。

但是由于这类刚性聚合物都是极性聚合物,与PP的相容性较差,在改性时必须加入合适的增容体系,也就是相容剂,南京塑泰有十多种相容剂,可根据不同的共混体系来选择。

采用相容剂技术和反应性共混技术对PP进行共混改性是当前PP共混改性发展的主要特点。

它能在保证共混材料具有一定的拉伸强度和弯曲强度的前提下大幅度提高PP耐冲击性。

相容剂在共混体系中可以改善两相界面黏结状况,有利于实现微观多相体系的稳定,而宏观上是均匀的结构状态。

反应型相容剂除具有一般相容剂的功效外,在共混过程中还能在两相之间产生分子链接,显著提高共混材料性能。

PP/弹性体二元共混体系虽有很好的韧性效果,但往往降低了材料的强度和刚度,耐热性能也有所降低。

在二元共混体系中加入有增容作用或协同效应的物质,形成多元共混体系,则其综合性能可得到进一步提高。

为了提高增韧PP的硬度、热变形温度及尺寸稳定性,可使用经偶联剂活化处理的填料或增强材料进行补强。

例如采用弹性体/无机刚性粒子/PP三元复合增韧体系实现PP的增韧增强(南京塑泰有此增韧增强母粒ST-12),提高材料的综合性能,并且具有较低的成本。

聚丙烯增韧改性技术综述

0引言聚丙烯是产量仅次于聚乙烯、聚氯乙烯的通用塑料. 由于其原料丰富, 与其它通用热塑性塑料相比,聚丙烯具有相对密度小、价格低、加工性好以及综合性能较好等特点, 并有突出的耐应力开裂性和耐磨性. 近年来发展迅速, 成为塑料中产量增长最快的品种. 但聚丙烯还存在低温脆性、韧性差等缺点, 因此在作为结构材料和工程材料应用时受到了很大的限制. 为了扩大聚丙烯的使用范围, 国内外开始重视改性技术, 使聚丙烯塑料向工程化方向发展. 作者就聚丙烯提高韧性的机理与影响改性产物性能的因素进行了探讨.1技术途径1聚丙烯改性技术可分为化学改性和物理改性两种. 化学改性是指通过接枝、嵌段共聚, 在聚丙烯大分子链中引入其它组分, 或是通过交联剂等进行交联, 或是通过成核剂、发泡剂进行改性. 物理改性是在聚丙烯基体中加入其它的材料或有特殊功能的添加剂, 经过混合、混炼而制成具有优异性能的聚丙烯复合材料. 物理改性大致可分为填充改性、共混改性、增强改性和功能性改性等.填充改性是指在聚丙烯树脂中加入一定量的无机或有机填料来提高制品的性能, 主要在模量方面有较大提高. 填充改性能降低材料的成本, 但有时它在提高一种性能的同时会降低其它的性能. 增强改性通常选用玻璃纤维、石棉纤维、单晶纤维和铍、硼、碳化硅等增强材料使聚丙烯强度提高. 增强改性是复合材料发展的一个方向. 共混改性是指用其它塑料、橡胶或热塑性弹性体与聚丙烯共混, 填入聚丙烯中较大的球晶内, 由此改善聚丙烯的韧性和低温脆性. 常用的改性材料有聚乙烯、顺丁橡胶、乙丙橡胶、丁苯橡胶和乙烯2醋酸乙烯共聚物. 功能性改性是根据使用的材料所要求具有的功能性如抗静电、阻燃、透明性等加入特定试剂使聚丙烯改性.物理改性比化学改性容易进行, 使聚丙烯性能改善也较显著, 推广容易, 经济效益明显; 特别是共混改性技术开发周期短、耗费少、制品的物理性能同样能达到应用要求. 因此, 共混改性是利用现有高分子材料开发新型材料的简便而有效的方法.2增韧机理共混改性聚丙烯的主要目的是增加其韧性, 弹性体在其中起非常重要的作用. 有关机理的研究很多, 大多研究者引用DrW u 的剪切带屈服理论.在拉伸应力作用下, 高聚物中某些薄弱部位由于应力集中而产生空化条纹状形变区, 即材料产生了银纹, 它可以进一步发展成为裂纹, 所以它常是聚合物破裂的开端. 但是, 形成银纹要消耗大量的热量, 因此若银纹能被适当地终止而不致发展成裂纹, 那么它反而可延迟聚合物的破裂, 提高聚合物的韧性.采用橡胶类聚合物与聚丙烯共混改性时, 材料性能不仅与橡胶类聚合物分散相有关, 而且也与聚丙烯树脂连续相的特性有关. 如果橡胶相和聚丙烯相形成均相体系, 就不能起到增韧效果. 相反, 如果橡胶类聚合物和聚丙烯完全不相容, 胶粒尺寸必然很大, 外形也不规则, 局部应力将过于集中, 直接导致裂纹和裂缝的生成; 而且, 不相容体系的两相界面处会发生分离, 产生空隙, 与橡胶类聚合物大小相当的空隙会使应力集中增加, 使聚丙烯产生开裂而造成材料破坏. 只有当橡胶类聚合物与聚丙烯具有好的相容性时, 橡胶类聚合物以一定的粒径分布在聚丙烯连续相中, 使橡胶类聚合物与聚丙烯组成一种良好界面相互作用的两相或多相形态结构体系. 即在共混体系中, 橡胶类聚合物呈细微化颗粒分散相(俗称“岛”), 随机分布在聚丙烯连续相(俗称“海”)的聚丙烯球晶中或球晶之间, 使聚丙烯大而脆的球晶成为细而密集的球晶, 形成具有良好相界面作用的“海2岛”结构. 当具有这种结构体系的增韧聚丙烯在受到外力作用时, 银纹、裂纹和裂缝首先产生在聚丙烯连续相中, 处于聚丙烯裂纹和裂缝上的橡胶类聚合物粒子首先是充当应力集中的中心, 诱发大量银纹和剪切带的产生, 大量银纹和剪切带的产生吸收大量的能量, 从而阻止裂纹和裂缝的穿过. 另外, 橡胶颗粒还可以阻滞、转向并终止小裂纹的发展, 使之不致发展成破坏性的裂纹, 产生在聚丙烯相中的银纹可以穿过小于其宽度的橡胶类聚合物粒子而生长. 在弹性体颗粒的影响下, 当材料受到外力时, 高聚物中生长的银纹遇到橡胶类聚合物大粒子时能分裂成许多方向各异的小银纹. 即银纹可在橡胶类聚合物粒子表面支化, 银纹的分裂和支化能控制银纹的发展, 阻止大银纹变成有破坏性的大裂纹和大裂缝; 同时, 银纹的增长伴随着空化空间的发展, 空化空间的发展阻止了基体内部裂纹的产生, 延缓了材料的破坏, 从而达到提高聚丙烯韧性的目的.3影响因素通常将高分子的共混改性技术称为ABC 技术, 即合金(A lloy)、共混(Blend) 和复合化(Composite) 技术. 高分子共混改性是利用溶度参数相近和反应共混的原理在反应器或螺杆挤出机中将两种或两种以上的聚合物材料及助剂在一定温度下进行机械掺混, 最终形成一种宏观上均相, 微观上分相的新材料的工艺方法. 聚丙烯共混改性的方法有: 相容体系的直接共混, 添加相容剂共混以及反应性共混等. 影响聚丙烯共混改性的因素有: 共混体系的结构形态、相容性、组成和共混工艺等.3. 1共混体系结构形态的影响高分子材料的宏观性能与其微观结构紧密相关. 高分子共混物是一种多相结构的材料, 其力学性能取决于共混物界面组分之间相互作用的强弱, 即两相之间结合力的大小以及分散相颗粒的大小和形状等. 高分子共混物的结构形态是影响其性能的决定性因素之一.作为结晶材料的聚丙烯与其它材料组成的共混体系主要有: 结晶2非结晶和结晶2结晶体系两种. 在前一种体系中, 影响形态结构的主要因素是共混体系的相容性. 有研究表明: 聚丙烯共混物的高冲击性与其结晶度无关, 而聚丙烯球晶较大, 球晶之间有较宽的缝隙是其产生裂纹发脆的原因. 在聚丙烯中加入一些非晶组分如癸基橡胶(DR) 树脂和酚醛树脂, 则对聚丙烯结晶有某种弱的成核作用, 导致聚丙烯晶体一定程度的微细化. 酚醛树脂使聚丙烯球晶变小, 球晶间的间隙变窄, 吸收冲击能, 使聚丙烯的冲击强度提高. 在酚醛树脂改性聚丙烯的基础上, 加入DR 树脂, 可进一步改变材料的结晶形态, 大球晶基本消失, 球晶间的间隙几乎没有, 两种树脂的界面变得较模糊, 因此材料的冲击性能得到改善.在结晶2结晶体系中, 影响形态结构的主要因素是高熔点组分的结晶性和组成比. 高熔点组分生成的结晶越大、越少时, 对低熔点组分的影响越小. 对于两组分晶态相容的共混体系, 有可能生成共晶或同晶; 对于晶态不相容但无定形态可相容的共混体系, 其结晶行为应遵循前一种体系同样的规律; 对于晶态和无定形态都不相容的共混体系, 如聚丙烯(PP)/聚乙烯(PE), 虽然两种高聚物分别结晶, 但球晶尺寸、结晶度都发生了变化. 如尼龙等极性结晶高聚物对聚丙烯结晶有成核作用, 这些成核高聚物对改善聚丙烯的低温脆性、抗静电性等都有一定效果.3. 2共混体系相容性的影响4共混聚丙烯物理机械性能的好坏主要取决于共混体系各组分之间的结合力, 而结合力的大小又与共混组分之间的相容性有密切的关系. 若组分间的相容性很差, 则混合困难, 分散不均, 分子链段活动性小, 分散相的尺寸大, 相畴粗大, 相界面的结合差, 界面很明显, 结合力小, 无法得到具有良好综合性能的高分子材料; 若共混体系半相容, 则相畴适中, 相界面模糊, 结合力大, 共混改性效果优良; 但如果两相体系完全相容, 共混物呈均相体系, 相畴很小, 共混改性效果反而不好. 所以, 对共混物来说, 微观均相并不一定有最理想的力学结果, 重要的是保证宏观相容. 因此, 在考虑分散相组分时, 热力学相容不是唯一条件, 只要有适当的混容性即可.目前, 提高共混物相容性的方法很多. 通过填加增容剂改善相容性的方法已得到广泛的应用. 选择增容剂最好使其中的两个链段与共混物的两个组分分别相同, 接枝、嵌段共聚物就具有这种性质. 相同的链段所形成的物理亲和力使接枝、嵌段共聚物分布在相的界面, 其共价键将两相连接起来, 降低了表面张力, 增进了相间的粘接力, 进而提高了力学性能. 溶解度参数是判断两种高聚物混合效果的重要条件.3. 3共混体系组成的影响共混体系中, 组分聚合物的种类、规格不同, 所得到的共混物性能各异. 不同的增韧剂在聚丙烯中的增韧效果不同, 如表1 所示. 由表1 可见, EPDM 增韧效果较好.2有资料报道, 与乙烯、Α2烯烃共聚的聚丙烯的冲击韧性明显高于均聚聚丙烯; 在相同橡胶含量下,增韧共聚聚丙烯的效果远远好于增韧均聚聚丙烯的效果; 而且, 选用乙丙橡胶为增韧剂时, 其结晶度越低, 增韧效果越好.共混体系组成中分散相的尺寸及其分布对材料的韧性都有影响, 它还与共混工艺条件密切相关.3. 4共混工艺条件的影响共混工艺条件变化引起共混体系的形态变化, 使得共混物的性能也发生相应的变化. 共混工艺条件。

增韧改性PP

前言

汽车保险杠是一种面积较大,形状复杂的薄壁大型结 构部件,各国对保险杠的要求较高,不仅要求具有优异的高 低温冲击韧性﹑刚性 ﹑ 耐老化性﹑耐热性 ﹑耐寒性﹑,还 要有耐油性﹑润滑性 ﹑油漆性 等性能。PP保险杠以其成本 低廉,易加工成型﹑构型自由灵活以及性能优异等特点,成 为车辆保险杠使用最广泛的专用材料。但是这些零件绝大多 数都不是纯PP制成的。因为纯PP虽然具有优良物理性能和 机械力学性能,但也同时存在耐候性差﹑低温性能差 ﹑热变 形温度低 ﹑制品易变形等缺陷。在汽车这样的工作环境复杂 ﹑多变的条件下是不能胜任的。只有将纯的PP改性,制成多 种牌号的改性材料,才能胜任各自工作环境部件。

增韧机理

POE对PP增韧改性符合银纹—剪切带机理: 脆性基体内加入弹性体后,在外来冲击力作 用下,弹性体可引发大量银纹,而基体则产 生剪切屈服,主要靠银纹﹑剪切带吸收能。

配方设计

树脂:PP(F401)﹑PP(1340)﹑PP(丙烯酸 接枝聚丙烯) PP(F401)具有优良的机械性能和耐热性能,使 用温度范围-30℃-140℃。同时具有优良的电绝缘 性能和化学稳定性,几乎不吸水,与绝大多数化学 品接触不发生作用。 PP(1340)的低温 冲击强度较高,具有良好 的耐低温性能。 PP(丙烯酸接枝聚丙烯)加入后提高增韧剂与 树脂间的相容性,降低了界面张力,起到很好的界 面增容作用,对共混体系韧性的提高非常

生产工艺流程

按配方称量 高速混合机初混 双螺杆挤出机共混造粒

PP增韧改性后的用途

POE有着良好的回弹性和柔韧性,且 其硬度很低,耐寒性极佳, POE增韧PP 后,提高PP的常温和低温下的冲击强度, 带给材料良好的综合性能,使其在汽车行 业、家电外壳、 汽车仪表盘,办公文具, 电瓶车和摩托车的塑料配件得到了普遍的 应用,汽车行业主要有汽车保险杠,汽车 门板等。

聚丙烯的增韧改性

聚丙烯的增韧改性技术综述摘要:本文阐述了聚丙烯(PP)的增韧改性,重点介绍了聚丙烯增韧改性的方法和成果,并对聚丙烯增韧改性历史和聚丙烯其他改性做了简介,归纳总结了聚丙烯增韧改性的未来发展方向。

关键词:聚丙烯;增韧改性;改性方法;改性成果1引言聚丙烯(PP)具有比重小、耐热性好、耐腐蚀性好、成型加工容易、力学性能优异且原料来源丰富、价格低廉等优点,所以它在全世界范围内被大量生产和使用,成为仅次于聚乙烯的第二大塑料品种。

但同时聚丙烯的一些缺点也限制了其在各行各业中的应用。

强度不高、易老化、易燃、韧性差、耐寒性差、低温易脆断、成型收缩率大、抗蠕变性能差、制品尺寸稳定性差等缺陷降低了它在生产中的使用率【1】。

因此,对聚丙烯进行改性以期得到更好更适用于使用要求的改性聚丙烯成为了聚丙烯工业发展的重要领域;而在此篇文章中,主要阐述的是聚丙烯的增韧改性,这也是聚丙烯改性中十分重要的一个分支。

2发展历史1962年,美国开始工业规模化生产丙烯和乙烯的嵌段共聚物,即聚丙烯的共聚改性,这是聚丙烯增韧改性工业化生产的开始;20世纪70年代中期,乙丙共聚技术普遍推广,不再局限于个别工业发达国家;1992年,中国盘锦乙烯工业公司与中科院化学研究所合作成功生产出了高韧性共聚聚丙烯,是中国聚丙烯增韧改性的重大进步【2】;此后,聚丙烯增韧改性技术不断增多和优化,共聚改性、共混改性得到发展;而在最近,纳米粒子增韧改性是最新的研究发展方向。

3改性方法3.1PP韧性差的原因PP分子链中存在甲基,使分子链柔顺性下降,由此结晶度高、晶粒粗大,近而表现出成型收缩率大,脆性高,韧性差等缺陷。

3.2PP增韧机理目前大多研究者采用Dr Wu 的剪切带屈服理论。

即在拉伸应力作用下,高聚物中某些薄弱部位由于应力集中而产生空化条纹状形变区,材料由此产生了银纹,它可以进一步发展为裂纹,所以它常是聚合物破裂的开端。

但是形成银纹要消耗大量的热量,若银纹能被适当地终止而不致发展成裂纹,那么它反而可延迟聚合物的破裂,提高聚合物的韧性【3】。

pp增韧改性

聚丙烯增韧改性姓名(学校市级代码)摘要:从化学改性和物理改性两个方面介绍了国内外对聚丙烯进行增韧改性的研究进展。

结果表明,在PP 增韧改性的众多方法中,物理改性其成本低、见效快,成为应用广泛的增韧方法;PP的增韧改性研究仍有很大的潜力有待发掘;增韧改性的研究受到人们的广泛关注。

关键词:聚丙烯;增韧1 前言聚丙烯(PP)作为五大通用塑料之一。

具有原料来源丰富、质轻、性价比高等特点,因此得到迅速发展,其应用也愈加广泛。

但纯PP存在低温韧性差、缺口敏感性强等缺点。

为了改善PP 性能上的不足,国内外进行了大量的PP增韧改性研究,在多相共聚和共混改性方面取得了突破性的进展[1]。

对PP进行增韧改性,可以通过化学改性和物理改性来实现。

化学改性可以得到较高质量的PP。

但是化学改性往受到许多条件的限制,需要做大量的实验。

而物理改性与之相比,具有收效快,实验简单等优点。

所谓PP的物理改性方法。

从某种意义上说也就是制备高分子合金的方法。

即由两种或者两种以上的聚合物在熔融态下混合固化。

这种增韧改性既可以用几种聚合物在熔融状态时机械混合而成;也可以让几种聚合物在溶液中进行混合,再除去溶剂干燥而得。

或者使一种聚合物与另一种单体或分子活泼化合物混合等方法制得高分子材料。

来满足各方面的性能要求。

2 化学改性2.1 共聚改性共聚改性是采用高效催化剂在聚合阶段进行的改性。

采用乙烯、苯乙烯和丙烯单体进行交替共聚,或在PP主链上进行嵌段共聚,或进行无规共聚。

如在PP主链上,嵌段共聚2%~3%的乙烯单体,可制得乙丙共聚橡胶。

它具有PE和PP两者的优点,可耐-30℃的低温冲击。

常用的生产丙烯共聚物的方法有两种.一种是将茂金属催化剂应用于PP嵌段共聚;另一种是将改进的Ziegler—Natta高效催化剂用于PP的共聚。

Exxon公司[2]采用双茂金属催化剂在单反应器中制备了双峰分布的丙烯一乙烯共聚物,其加工温度范围大约为26℃,比常用的聚丙烯共聚物的加工温度范围(约15℃)宽,克服了单峰茂金属聚丙烯树脂加工温度范围窄的缺点,在生产BOPP薄膜时拉仲更均匀且不易破裂,并可以在低于传统聚丙烯的加工温度下生产性能良好的聚丙烯薄膜。

高分子聚丙烯(PP)增韧改性技术

定可在很宽的温度( 2 5 — 1 3 2  ̄ C ) 和组分( E P D M质量分数为

高分 子 聚丙 烯( P P )ቤተ መጻሕፍቲ ባይዱ作 为一 种应 用 范 围极 广 的热 塑性 0 ~ 2 6 %) 中进行 ,提 高温度 和增加E P D M含量都 能使

1 . 3 P P / S B S 共混体系

S B S 是 由丁 二烯 、苯 乙 烯 组成 的 具有 三 维层 状 结 构

的嵌段共聚物 ,该弹性体兼具硫化橡胶 和热塑性塑料的 韧P P ,能在提高材料抗冲性能的同时 ,不降低其拉伸强 性能。S B S 与P P 共混能显著提高P P 高低温冲击强度。邬 度和刚性 。加工流动性和耐热性也会随刚性粒子的加入 润德【 8 】 用乳液聚合法制备了交联聚苯 乙烯刚性粒子X P S 而相应地有所提高。无机粒子的作用和橡胶增韧P P 的作

材料来提高P P 的冲击强度[ 3 】 。其增韧改性是扩大P P 使 的脆韧转变增韧剂临界质量分数低 ,扯断伸长率提高 ,

P / E P DM共 混物 。张 启霞 [ 5 】 用 用范围的重要方法。P P 增韧改性除了传统的橡胶或弹 其 脆 韧 转 变 区 间远 小 于 P

性体增韧 、热塑性塑料增韧外 ,还有最近研究较多的无 mE P D M作 增 韧剂 时 ,加 入 质量 分 数 约2 5 %l N可使 P P 冲

时尤为严重 ,由于存在这些显著的缺点 ,尤其是低温易 高 ,可大 幅 度提 高 塑料 的 冲击 性能 ,基体 的 剪切 屈服 是 光交联共混物的增韧机理。T a n g L o n g x i a n g 等人[ ] 于熔

径来改善P P 的韧性 ,即提高P P 的冲击性能成 为P P 改性 融状态且在光敏剂兼作交联剂情况下,将P P / E P D M 暴 研究的一个核心课题。一般情况下 ,可 以采用橡胶来提 露在U V 光下制得 光交联P P / E P D M弹性体 ,发现和未交 高树脂 的韧性,但是 由于在低温条件下 ,橡胶易发生脆 联的共混物相 比其缺 口冲击强度明显提升 ,与P P / E P D M 化 ,达不到改善P P I "  ̄ I 温脆性的 目的,于是就考虑换一种 共混物相 比P P / mE P D M( 茂金属催化聚合E P D M) 共混物

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

聚丙烯的增韧改性技术综述

摘要:本文阐述了聚丙烯(PP)的增韧改性,重点介绍了聚丙烯增韧改性的方法和成果,并对聚丙烯增韧改性历史和聚丙烯其他改性做了简介,归纳总结了聚丙烯增韧改性的未来发展方向。

关键词:聚丙烯;增韧改性;改性方法;改性成果

1引言

聚丙烯(PP)具有比重小、耐热性好、耐腐蚀性好、成型加工容易、力学性能优异且原料来源丰富、价格低廉等优点,所以它在全世界范围内被大量生产和使用,成为仅次于聚乙烯的第二大塑料品种。

但同时聚丙烯的一些缺点也限制了其在各行各业中的应用。

强度不高、易老化、易燃、韧性差、耐寒性差、低温易脆断、成型收缩率大、抗蠕变性能差、制品尺寸稳定性差等缺陷降低了它在生产中的使用率【1】。

因此,对聚丙烯进行改性以期得到更好更适用于使用要求的改性聚丙烯成为了聚丙烯工业发展的重要领域;而在此篇文章中,主要阐述的是聚丙烯的增韧改性,这也是聚丙烯改性中十分重要的一个分支。

2发展历史

1962年,美国开始工业规模化生产丙烯和乙烯的嵌段共聚物,即聚丙烯的共聚改性,这是聚丙烯增韧改性工业化生产的开始;

20世纪70年代中期,乙丙共聚技术普遍推广,不再局限于个别工业发达国家;

1992年,中国盘锦乙烯工业公司与中科院化学研究所合作成功生产出了高韧性共聚聚丙烯,是中国聚丙烯增韧改性的重大进步【2】;

此后,聚丙烯增韧改性技术不断增多和优化,共聚改性、共混改性得到发展;而在最近,纳米粒子增韧改性是最新的研究发展方向。

3改性方法

3.1PP韧性差的原因

PP分子链中存在甲基,使分子链柔顺性下降,由此结晶度高、晶粒粗大,近而表现出成型收缩率大,脆性高,韧性差等缺陷。

3.2PP增韧机理

目前大多研究者采用Dr Wu 的剪切带屈服理论。

即在拉伸应力作用下,高聚物中某些薄弱部位由于应力集中而产生空化条纹状形变区,材料由此产生了银纹,它可以进一步发展为裂纹,所以它常是聚合物破裂的开端。

但是形成银纹要消耗大量的热量,若银纹能被适当地终止而不致发展成裂纹,那么它反而可延迟聚合物的破裂,提高聚合物的韧性【3】。

增韧也就是为了防止银纹变成裂纹,使聚合物不易破裂。

3.3PP改性方法

PP的增韧改性方法主要有共聚改性、共混改性及添加成核剂等。

3.3.1共聚改性(化学改性)

共聚改性主要分为以下三类【4】:无规共聚改性,即采用生产等规PP的工艺路线和方法,使丙烯和乙烯的混合气体进行共聚;嵌段共聚改性,工业主要生产末端嵌段共聚物以及PP、聚乙烯、末端嵌段共聚物三者的混合物;接枝共聚改性,在PP主链的某些原子上接枝化学结构与主链不同的大分子链段。

3.3.2共混改性(物理改性)

通过PP与其他聚合物共混,使其他聚合物填入PP中较大的球晶内,改善其韧性和低温脆性。

这种方法有比较明显的特点特点,耗资少并且生产周期短【5】。

PP共混增韧方法主要有4类【3】:

①与橡胶或热塑性弹性体共混增韧;

②与其他有机聚合物共混增韧;

③无机刚性粒子增韧;

④有机/无机纳米材料增韧。

3.3.3添加成核剂

等规立构PP是一种典型的结晶聚合物,具有α、β、γ、δ和拟六方态五中晶型。

β晶型的拉伸屈服强度和拉伸弹性模量较低,常用添加β晶型成核剂来提高β晶型含量。

常用的β晶型成核剂有喹吖啶酮红染料、庚二酸/硬脂酸钙复合物、低熔点金属粉末(锡粉、锡铅合金粉)、超氧氧化钇等【4】。

4部分改性成果

4.1共聚增韧改性

与等规PP相比,无规共聚PP结晶度和熔点低,较柔软,透明,温度低于0℃时仍具有良好的冲击强度。

无规共聚PP主要用于生产透明度和冲击强度好的薄膜、中空吹塑和注塑制品。

嵌段共聚PP既有较好的刚性,又有好的低温韧性,其韧性效果比无规共聚PP好。

用途主要为制造大型容器、周转箱等。

PP接枝共聚物经常用作PP与其他聚合物或无机填料之间的增容剂,单独做塑料的例子几乎没有。

4.2共混增韧改性

常见的PP共混增韧体系有PP/乙丙共聚物、PP/BR共混体系、PP/SBS共混体系、PP/POE共混体系等。

各种增韧剂对PP的增韧作用【3】是通过掺入各种含有柔性高分子链的橡胶或弹性体,来大幅度提高PP的冲击强度,改善其低温韧性。

常见的传统的PP增韧剂有三元乙丙橡胶(EPDM)、二元乙丙橡胶(EPR)、苯乙烯与丁二烯类热塑性弹性体(SBS)、顺丁橡胶(BR)、丁苯橡胶(SBR)等,其中以EPDM或EPR效果最好【6】。

下表是几种共混增韧剂改性后聚丙烯的物理性质,也可看出EPDM和EPR增韧效果很好。

性能

纯PP

SBS

EPR

EPDM

质量分数/%

100

12.5

12.5

屈服强度/MPa

32.8

29.9

28.7

29.2

断裂强度/MPa

11.3

34.7

29.3

34.7

断裂伸长率/%

300

684

744

768

冲击强度(落锤0℃)/(J•m-2) <1

20.6

25

此外范吉昌等【7】研究了聚烯烃热塑性弹性体(POE)在聚丙烯改性中的应用,发现其质量分数在15%时就能起到明显的增韧效果,POE对聚丙烯缺口冲击强度提高较大,而弯曲模量及拉伸强度降低较小。

4.3添加成核剂

这方面应用因查阅文献未找到太多相关资料,所以简单介绍一个近期的研究成果。

郭敏等【8】采用微乳液作为成核剂载体将苯甲酸加入聚丙烯,能使成核剂很好地分布在聚丙烯中,使聚丙烯有更好的弯曲弹性模量,韧性更好。

4.4增韧改性技术的实际应用

在汽车工业中的应用,国外已经使用弹性体改性聚丙烯来生产汽车保险杠,这种保险杠产量已达总产量70%;在医疗器械中的应用,增韧改性的聚丙烯材料占到16%,主要是添加透明成核剂,起到了增韧效果,同时提升了其透明度,可用于输液袋、一次性注射器、检测设备等;在日用品中的应用,采用三元乙丙橡胶增韧改性的聚丙烯,以点浇口热流道注塑成型的方式可以生产日用的圆椅,也可用于制作自行车和儿童零件等【9】。

5其他改性

在此简单介绍一下聚丙烯的其他主要运用在实际生产中的改性技术,主要是以下三种改性。

增强改性【10】:利用增强剂,主要是纤维(玻璃纤维、碳纤维、天然纤维、芳纶纤维等)和无机填料(滑石粉、碳酸钙等)对聚丙烯进行增强改性。

纳米粒子能够很好地承受外应力,消耗大量的冲技能,是PP增强改性的最新途径。

透明改性【11】:采用茂金属催化剂聚合出具有透明性的PP;通过无规共聚得到透明性PP;在普通聚丙烯中加入透明改性剂(主要是成核剂,属于增韧改性,该改性方法在改性成果里有提及)提高其透明性。

表面改性【12】:通过在改性聚丙烯中添加酸酐化合物和胺基低聚物反应生成极性物质,提高PP极性,从而改善PP油漆附着力。

6结语

近年来,PP的增韧改性已经成为使其工程化的重要手段。

而在其增韧改性的众多方法中,共混改性(物理改性)由于其成本低、见效快,成为最为广泛的增韧方法。

当然,共聚改性(化学改性)能够使其获得稳定的结构和优异的性能,在近几年也得到了一定发展,但由于对技术要求比较高、投资大以及周期长等原因,使其发展比较缓慢。

因此,今后增韧改性应利用现有的聚合物,把共聚改性和共混改性两种方法结合起来,充分发挥各自的优势,来改善原聚合物的性能或形成具有崭新性能的聚合物体系。

这也成为发展聚合物材料的一种卓有成效的途径,这方面的研究亦已成为高分子材料科学及工程中最活跃的领域之一。

所以PP 的增韧改性研究还有很大的潜力有待发掘【13】。

另外在添加成核剂方面纳米粒子有其独特的优势和发展前景,所以弹性体/纳米粒子增韧PP是未来增韧改性PP的重要方向【14】。

参考文献

王慧卉,梁国正.聚丙烯共混改性研究进展[J].广东化工,2014,23(41):73-74.

任巨光,窦强.我国聚丙烯增韧改性研究进展[J].现代塑料加工应用,2001,14(3):42-46.

陈智刚,杨慧群,张伟.聚丙烯共混增韧改性技术综述[J].华北工学院学报,2002,23(5):342-345.

李跃文,罗承友.聚丙烯增韧改性的方法及机理[J].工程塑料应用,2007,35(10):69-72.

李翠云,李辅安.聚丙烯共混增韧改性研究进展[J].化学推进剂与高分子材料,2006,4(2):19-22.

惠雪梅,张炜,王晓洁.聚丙烯增韧改性研究进展[J].化工新型材料,2003,31(8):6-10.

范吉昌,李莹莹.聚丙烯增韧改性研究[J].现代塑料加工应用,2006,18(4):8-10.

郭敏,李晋庆,罗运军.微乳液法制备成核剂对聚丙烯改性的影响[J].高分子材料科学与工程,2014,30(4):132-137.

朱晓婷,孔德雨.聚丙烯增韧改性技术应用进展[J].化工管理,2015,1:140.

王丹,李丽华,张金生等.聚丙烯增强改性的研究概况[J].当代化工,2014,43(11):2403-2405.

姚晓丹.浅析聚丙烯改性与应用[J].塑料制造,2013,12:77-80.

杨燕,李永华.一种高极性改性聚丙烯的制备与性能研究[J].塑料助剂,2013,1:22-25.

王海平,王标兵,杨云峰等.聚丙烯增韧改性的研究进展[J].绝缘材料,2009,42(1):29-32.

赵红振,齐暑华,周文英等.聚丙烯增韧改性最新进展[J].化学推进剂与高分子材料,2007,5(1):27-32.。