飞机起落架的减震系统讲解学习

飞机结构与系统:2-2 起落架减震与收放系统

2.2起落架减震与收放系统本节内容:飞机减震原理及油气式减震支柱工作原理 轮胎减震、轮胎过热起落架受载起落架收放系统组成和功用(一)飞机减震原理动量定理:F ×t =m ×V y -0着陆减震原理:延长V y 消失时间,吸收完接地动能( ) ,可减小着陆撞击力;消耗接地动能则可减弱飞机颠簸跳动。

221y mv(二)油气式减震支柱工作原理1.基本组成内筒(活塞杆)、外筒、带小孔隔板、液压油、氮气2.工作原理利用气体压缩,吸收接地动能,减小着陆撞击力;(三)减震性能的使用控制油气式减震支柱充气压力的影响支柱特性变硬→撞击力增大架或机翼损坏(四)轮胎减震,轮胎过热1.轮胎的减震充压大->爆胎,构件受力大。

充压小->老化快。

2.轮胎过热概念:指轮胎温度过高危害:老化加快强度降低压力增大可导致脱层、剥离和爆破。

●轮胎过热主要原因刹车热传递与地面滑动摩擦生热橡胶变形内摩擦生热●轮胎过热预防措施结构预防使用预防2.2.2起落架使用的严重受载情况与使用注意1.起落架载荷:。

停机载荷-飞机停放时所受地面支持力P接地、地面运动时受动载荷-通常将其分解为:垂直载荷PY水平载荷PX侧向载荷PZ2.起落架过载:起落架某方向(垂直方向、水平方向或侧向)所受载荷与停机载荷的比值。

3.起落架严重受载情况的产生(条件)。

垂直严重受载水平严重受载侧向严重受载0P P n yy =0P P n Xx =0P P n zz =4.防止起落架及结构损坏使用时应防止重着陆:粗猛着陆-导致载荷超过规定的着陆。

超重着陆-着陆重量超过规定的着陆。

2.2.3起落架收放系统(一)采用可收放起落架的目的: 减小飞行阻力(二)收放机构功用:保证安全可靠收放起落架。

1.收放手柄:用于控制起落架收放2.动作筒:用于提供收放起落架所需的动力3.位置锁功用:用于将起落架可靠地固定在要求的位置型式:•挂钩式收上锁•撑杆式放下锁•液锁式收上锁4.起落架信号设备灯光型指示(英美制飞机) 绿灯(常为3个)红灯(3个或1个)红、绿灯全灭(三)收放操纵1.正常收放手柄2.应急放下电门或手柄人工开锁重力放下–人工打开机械锁–人工解除液锁–人工通过电动机解除收上锁高压氮气(或高压干空气)放下应急液压:电动泵、冲压空气涡轮、手摇泵起落架的地面安全装置功用:防止地面误收起落架。

《起落架系统》PPT课件

2.4 主起落架阻力杆

2.4.1 功用 主起落架阻力杆的作用是沿前后方向支撑起落架减震支柱。 2.4.2 组成 阻力杆包括上部阻力杆和下部阻力杆。上部阻力杆与耳轴连杆相 联;下部阻力杆联接到外筒上的上扭力臂的凸耳上。 一个保险销位于上部阻力杆上端,起落架受到猛烈撞击时,保险 销先被剪断,可以减小对机翼结构的破坏。

2.2.2 保险接头 每个主起落架有1个保险螺拴和2个保险紧固件。 保险螺拴位于上阻力杆的上端,在承受过大载荷时会 被剪断,从而减轻对主结构的破坏。阻力杆上部接头 处的保险销被涂成黄色,以防止与阻力杆下部紧固件 互换。 2个保险紧固件用来固定耳轴连杆的2个球形轴承,避 免起落架在收放过程中出现卡阻。 2.2.3 维护 起落架上有许多润滑加注口。当润滑油压力超过2500 PSI 时,可能会导致加注口错位。加油枪的压力最大 应限制在2500PSI。 向主起落架转动轴承注油时,压力不能超过400 PSI。

2.5 主起落架耳轴连杆

2.5.1 功用 耳轴连杆提供主起落架减震支柱的前部铰支点。主起落架减震支 柱的载荷从阻力杆通过耳轴连杆传到飞机结构上。 2.5.2 组成 耳轴连杆后端和减震支柱铰接,前端铰支在机翼后梁上,可在球 形轴承里转动。

2.6 主起落架侧撑杆 2.6.1 功用 主起落架侧撑杆沿左右方向支持减震支柱。 2.6.2 组成 侧撑杆包括上部侧撑杆和下部侧撑杆,中间铰接在一起。 上部侧撑杆上端和反作用连杆上的凸耳铰接,下部侧撑杆 下端和减震支柱上的万向接头铰接。 放下锁连杆两端分别与反作用连杆和侧撑杆中部铰接点铰 接。 当收进起落架时,侧撑杆折叠。 2.7 万向接头 万向接头提供侧撑杆下端、舱门操纵杆与减震支柱外筒的 联接。它通过一个T型螺栓安装于外筒前侧。其上还有收 上锁的锁扣。 当主起落架收放时,万向接头为舱门摇臂和下部侧撑杆的 转动提供转动支点。

起落架系统精讲

刹车反应慢;

刹车装置不耐高温,易老化; 某些小型低速飞机使用,如运五。

第四章 起落架系统 (3)圆盘式刹车装置 刹车时,有压力的油液(或冷气)进入工作室,推动活 塞,将固定圆盘与旋转圆盘紧紧地压在一起。固定圆盘组的 另一端,则与装在主体上的调节盘压紧。解除刹车时,压力 消失,活塞靠弹簧张力恢复到原来位置,圆盘即互相松开。

4. 为防止飞机在地面时起落架被意外收起,系统应设置地面 防误收安全措施; 5. 系统在不安全着陆时应发出警告。

第四章 起落架系统

2.锁机构

收放位置锁用来把起落架锁紧在收上和放下位置,以防 止起落架在飞行中自动放下或受到撞击时自动收起。 收上锁通常采用挂钩式,放下锁通常采用撑杆式。

挂钩式收上锁机构

第四章 起落架系统

B-777主起落架转弯系统

B-747主起落架转弯系统

第四章 起落架系统

五、刹车系统

主起落架机轮上装有刹车装置,可用来缩短飞机着陆的 滑跑距离,并使飞机在地面具有良好的机动性。

1.机轮

由轮毂、轮胎 和刹车装置构 成。

轮 固定轮缘式轮毂 毂 可卸轮缘式轮毂 分离机轮式轮毂 有内胎轮胎 胎 无内胎轮胎 弯块式刹车装置

第四章 起落架系统

电子式防滞系统原理图

第四章 起落架系统

(4)自动刹车系统

通过自动刹车调压器调节刹车压力。自动刹车调压器与正常 的刹车调压器并联,通过转换阀接入正常刹车系统。

在飞机着陆前,打开自动刹车系统,不需要驾驶员用脚操纵。

(5)停留刹车系统

飞机停放时,为防止飞机移动发生意外,通常设有停留刹车 系统。在停留刹车时,双脚用力踏下刹车踏板,同时拉起停留 刹车手柄,压下停留刹车手柄,通过机械连杆机构将刹车调压 器置于刹车位,向刹车装置供压,此时琥珀色的“停留刹车” 警告灯点亮。

A320起落架减震支柱勤务

---充气部分

TRAINING PURPOSE ONLY

2010/8/20

1

起落架减震装置的组成

轮胎(tire)

组成 减震支柱(shock absorber) 功用:减小飞机在着陆接地和地面滑跑时所受的撞击 力,并减弱飞机因撞击而引起的颠簸跳动。

2010/8/20

2

前起落架

2010/8/20

7

主起落架减震支aft on Ground”和 “Aircraft on Jacks”两种情况。

注意:起落架作业时,必须严格遵守AMM安全规定。这 可以避免人员或飞机的损害。参考12-14-32-941-064

在对主起落架减震支柱勤务前(无论飞机是在地面状态还 是在顶升状态),首先进行以下步骤:(AMM 12-14-32210-054)

2010/8/20 14

(c) Close the control valve (23). (d) Remove the pressure gage (20) from the three-way valve (22). (e) Disconnect the filling hose (21) from the top charging valve (1) and the three-way valve (22). (f) Install the blanking cap (2) on the top charging valve (1). (g) Do the close-up procedure in Para. 5.A.

A. Visual Inspection of the MLG Two-Stage Shock Absorber for Leakage of Hydraulic Fluid (1)Before you do the check and/or charge the nitrogen: - examine the gland housing/sliding tube of the shock absorber for damage or leakage of hydraulic fluid. (2)If there is a leak from the gland housing and the sliding tube interface or from the gland housing and the main fitting interface:

起落架系统--飞机结构与系统-图文

减

充

气体反抗压缩变形能

滑行时飞机颠簸严 重;

油气减震装置油气量充灌标

❖ 油量充灌标准

准

减震支柱完全压缩时,油液与充气 口平齐;

❖ 气压充灌标准

按照起落架充气勤务曲线进行充气 ;

油气减震装置的维护

❖ 减震器充灌程序:

顶起飞机,伸出减震支柱;

放气,取下充气活门;

灌入规定油液,直到与充油口上部齐平;

❖ 紧固并锁定试验前安装的设备

安124运输机起落架

起落架结构形式

构架式起落架

❖ 构造较简单,重量较轻

承力构架中减震支柱及其它杆件相互铰 接,只承受轴向力,不承受弯矩

❖ 起落架外形尺寸大,很难收入飞机内部

撑杆

减震支柱 机轮

支柱套筒起落架

❖ 结构特点:减震支柱由套筒、活塞杆构成 ❖ 形式:张臂式、撑杆式 ❖ 优点:体积小,易收放 ❖ 缺点:不能很好地吸收水平撞击载荷

过程是介于等温和

绝热过程间的多变

过程;

P2

0 V1

V2 V

减震器工作特性分析

❖ 气体工作特性 :

减震器工作过程中 ,气体压缩、膨胀 过程是介于等温和 绝热过程间的多变 过程;

气体压力与减震器 压缩量的关系曲线 如右图所示:

P Pmax

0

Smax S

减震器工作特性分析

❖ 液体工作特性 P

:

液体通过阻尼孔时 ,产生与减震器压 缩、膨胀方向相反 的的阻尼力,该阻 尼力与压缩量的关 系如右图所示:

❖ 经若干压缩和伸张行程,全部撞击 动能被耗散,飞机很快平稳下来!

飞机减震过程的能量转换

❖ 压缩行程

飞机接地前的位能 飞机接地撞击动能

飞机系统与附件课程教学课件:4.2 起落架减震装置

时

撞击

越长

由撞击产生冲击力越小

起落架减震装置

起落架减震装置减小撞击力

飞机

接地时

轮胎和减震器

像弹簧产生压缩变形

撞击力

撞击时间

起落架减震装置

减震装置作用

➢

着陆时撞击力

➢ 将撞击动能

掉

➢

撞击后颠簸跳动

起落架减震装置

减震装置的实质是

01

产生尽可能大的

吸收

撞击动能,

飞机垂直

分速度消失时间,减小撞击力

02

➢ 减震器的

较大

➢ 气体作用力大大超过停机时

作用减震器的力/

减震器随即伸张,飞机向上运动速度逐渐增大

起落架减震装置

油液在气体

作用下

经小孔

向下流动

油面逐渐下降,气压降低

气体作用力随减震器

而

起落架减震装置

同时

油液作用力和密封装置等机械

摩擦力

部分气体作用力

减震器伸张力 随着减震器不断

气体作用力

起落架减震装置

内胎轮胎、

轮胎

现代飞机和汽车基本使用无内胎轮胎

起落架减震装置

作用

➢ 主要

飞机轮胎

➢ 给轮胎提供强悍载荷实力

轮缘式轮毂 轮缘式轮毂

轮式轮毂

起落架减震装置

产生足够的

动能

目前飞机上采用刹车装置 有弯块式/胶囊式/圆盘式

高刹车效率 高吸热/散热特性

起落架减震装置

减震器随着飞机发展 而发展,性能不断提高

起落架减震装置

油气式减震器减震

利用气体

吸收撞击动能

利用油液高速流过小孔摩擦消耗能量

基本组成

A320系统知识普及帖之16-前起落架结构

A320的前起落架,电控液压作动,向前收起至机身前轮舱内.放下时靠重力和空气动力放下锁定.本文将对前起的结构部分做一简单描述.如图所示,前起主要由以下主要部件组成.减震支柱组件,阻力支柱组件,锁杆组件,起落架作动筒,前轮转弯机构.在减震支柱组件上部有前起作动筒(ACTUATING CYLINDER)和下锁作动器(LOCK STAY DOWNLOCK ACTUATOR)前起作动筒只是在收轮时才起作用.在作动筒两端都有限流装置,在行程的最后部分降低起落架的运动速度.下锁作动器用于将锁连杆开锁和上锁.放轮时由两个弹簧(LOCKING SPRING)把锁连杆(LOCK STAY)拉到过中心位后,下锁作动器供压伸出,把锁连杆锁定在过中心位.收轮时克服弹簧力,把锁连杆锁打开.在地面上,在锁连杆上可以插安全销把锁连杆锁定在过中心位.阻力支柱组件(DRAG STRUT ASSEMBLY)可折叠的阻力支柱组件由一个上部的叉型连杆(铝合金材料)和下部的管状连杆(钢材料)铰接在一起,和锁连杆一起把前轮锁定在伸出位.在上部的叉型连杆上装有前起的上锁滚轮.减震支柱组件(SHOCK STRUT ASSEMBLY)为铝合金材料,通过两个耳轴(TRUNNION)连接在机身结构上.转动筒(ROTATING TUBE)为钢材料,装在减震支柱内.转动筒上安装有齿轮,由带有减摆器(ANTI-SHIMMY VALVE)的转弯作动筒(STEERING ACTUATING CYLINDER)带动转动筒转动并带动机轮转动.见下图A处的前轮转弯控制盒,可以插转弯销断开前轮转弯系统.B处的SWIVEL VALVE在前起放下所定时提供液压,前起收起时切断液压.C处装有液压控制组件.D处的两个位置传感器RVDT将位置信息发送到BSCU.滑动内筒(SLIDING TUBE)和飞机轮轴(AXLE)一体,装在转动内筒和外筒内,前起安装向前倾斜9度保证了地面操纵稳定距.轮轴的位置在减震支柱轴线后50MM,该设计可以使前轮自由的回到中立位转动筒(ROTATING TUBE)通过扭力连杆(TORQUE LINK)和滑动内筒连接,转动时带动轮轴转向.前面有带剪切装置的牵引接耳(TOWING LUG),下部有顶升支点(JACKING POINT)。

起落架减震系统的技术特性,飞机起落架系统,油气式减震器与油液式减震器,载荷高峰与反跳现象

起落架减震系统的技术特征起落架减震装置减少撞击力的原理是:飞机着陆接地时,轮胎和减震器像弹簧那样,延长撞击时间,从而减少撞击力。

还要将撞击动能耗散掉,减少撞击之后的颠簸跳动。

减震原理的实质是,通过产生尽可能大的弹性变形来吸收撞击动能,以减少飞机所受撞击力,利用摩擦热尽快的消散能量,使飞机接地后的颠簸跳动迅速停止。

随着飞行重量和飞行速度不断增加,飞机着陆时撞击动能也相应增大,要求减震器吸收的能量越来越多,同时要求尺寸较小。

油气式减震器应运而生,至今仍然是起落架减震器的主要形式。

油气式减震器利用气体的压缩变形吸收撞击动能,利用油液高速流过小孔的摩擦消耗能量,采用的油液是粘度相对较高,高温下化学稳定性较好的石油基液压油,采用的气体是干燥的氮气,能避免液压油在高温、高压下氧化、燃烧。

根据减震器气室的数量,可以分为单气室油气减震器和双气室油气减震器。

1.减震器的工作特性(1)气体作用力的工作特性压缩行程介于等温和绝热过程之间的多变过程,伸张行程中气体的膨胀过程也是一种多半过程,这两个行程的工作特性,可以用同一根曲线表示。

减震器压缩量增加时,不仅气体作用力增加,而且单位压缩量内作用力的增量也越来越大。

压缩行程吸收的能量和伸张行程释放的能量基本相等,它们都可以用曲线以下包含面积表示。

(2)油液的工作特性在压缩和伸张行程中,油液要产生一个阻止减震器压缩和伸张的作用力。

在活塞有效面积、阻力系数和油液密度不变的情况下,油液作用力与活塞运动速度平方成正比,与通油孔面积平方成反比。

油液作用力与压缩量的关系可用油液特性曲线表示。

油液的加速过程比减速过程迅速,因此最大油液作用力产生在全行程的前半部。

伸张行程中,油液作用力的变化情况与压缩行程相同,但这时的油液作用力是抵消一部分气体作用力的,所以把伸张行程的油液工作特性曲线画在横坐标之下。

面积OABO表示压缩行程中油液消耗的能量,面积OBCO表示伸张行程中油液消耗的能量。

环境温度改变时,油液的粘度会发生变化,油液作用力也发生变化。

飞机起落架的减震系统讲解学习

8.6 起落架的减震系统一、概述飞机起落架的减震系统由减震器和轮胎组成.其中减震器(也称缓冲器)是所有现代起落架所必须具备的构件,也是最重要的构件.某些起落架可以没有机轮、刹车、收放系统等,但是它们都必须具备某种形式的减震器。

而轮胎虽然也能吸收一部分能量,但仅占减震系统总量的10%~15%。

当飞机以一定的下沉速度(一般“限制下沉速度”为3 m/s,美国规定某些短距起落或海军用舰载机等可以更大些)着陆时,起落架会受到很大的撞击,并来回振动.减震装置的主要作用就是用来吸收着陆和滑行时的撞击能,以使作用到机体上的载荷减小到可以接受的程度;同时须使振动很快衰减。

由以上功用对减震装置提出如下的设计要求.(1)在压缩行程(正行程)时,减震装置应能吸收设计规范要求的全部撞击能,而使作用在起落架和机体结构上的载荷尽可能小。

在压缩过程中载荷变化应匀滑,功量曲线应充实——也即减震器应具有较高的效率.(2)为了减少颠簸或在伸展行程(反行程)中不出现回跳,要求系统在压缩行程中所吸收的能量中的较大部分(一般应有65%~80%左右)转化为热能消散掉。

(3)为了让起落架能及时承受再次撞击,减震器应有必要的能量和伸展压力使起落架恢复到伸出状态,伸展放能时应柔和,支柱慢慢伸出,这样可消除回跳。

减震器完成一个正、反行程的时间应短,一般不能大于o.8s。

以上(2),(3)项措施同时也对提高乘员舒适性有利。

(4)着陆滑跑时,根据各种飞机对所预定的使用跑道的通过性(漂浮性)要求,规定在遇到某一高度的凸台和坑洼地时载荷系数不能超过允许值,(如某些次等级跑道的路面包含有76 mm高的凸台.以及一定波长和波幅的波形表面隆起)。

轮胎的弹性变形和弹性力对吸收能量、减小载荷系数和提高滑行时乘员的舒适性等方面均起一定作用,但是它不能消耗能量。

二、减震器的类型总的说减震器可分为两大类广类是由橡胶或钢制的固体“弹簧”式减震器;另一类是使用气体、油液或两者混合(通常称油气式)的流体“弹簧”式减震器。

直升机结构与系统--起落架_2022年学习资料

《直升机结构与系统》第十四章起落架-14.1起落架结构-14.1.1概述-口直升机起落架由承力机构、减震装 、机轮和收放机构组成,起落架可使直升机从地面/水-面起飞、着陆、滑行、停放并吸收着陆撞击能量。-口起落架也 直升机上受力较大的部件,在每次起落中都承担着直升机的全部重量及冲击载荷。-1.起落架配置型式->直升机起落 分为两大类:轮式起落架和滑橇式起落架->其中轮式起落架的配置型式可分为3种:即前三点式、后三点式和四点式。 1前三点式-√前三点式起落架两个支点-主轮对称安置在飞机重-心后面,第三支点(前轮-位于机身前部。-√为了 止直升机着陆时尾桨-或尾梁触地,尾梁的后部一-般还装有尾撑或尾橇(见图-前起落架-主起落架-尾橘-14-1 图14-1前三点式起落架-ppt课件-2

《直升机结构与系统》第十四章起落架-2.起落架结构型式->直升机起落架的结构型式可分为构架式、支柱套筒式和 臂式三类。-1构架式起落架-√构架式起落架如图14一2所示-这种结构型式的起落架应用于-某些直升机的主起落 上。-构架式起落架主要由减震器-撑杆(一根或两根以及轮轴-和机轮等组成。减震器和撑杆-分别与机身铰接,减震 与撑-杆之间也采用铰接。机轮通过-后斜支柱-轮轴固定在撑杆的外端。-√当起落架受到地面的反作用力-时,减震 和撑杆主要承受拉-前横支柱-伸和压缩的轴向力,撑杆承受-的弯矩较小,因此构造简单。-图14-2构架式起落架 ppt课件

《直升机结构与系统》第十四章起落架-2.减震器的发展-根据吸能缓冲原理和耗能原理的不同,直升机所用-的减震 也有橡皮式减震器、弹簧式减震器、油液-外筒-橡皮式减震器、油液弹簧式减震器、油气式减震器-带小孔的-和油液 减震器等。-隔板-3.油气式减震器->油气式减震器主要利用气体的压缩变形吸收撞击动-能,利用油液高速流过小 的摩擦消耗能量。-活塞-它的基本组成包括:外筒、活塞、活塞杆、带小孔-密封位置-的隔板和密封装置等。外筒内 下部装油,上部充-气(见图14一5。-图14-5油气式减震器原理图-架-2支柱套筒式起落架-√支柱套筒式起落架(见图14一3)主要由减-震器、 杆(或收放作动简、防扭臂、轮轴-和机轮组成。-减震器-减震器通过撑杆以及自身的接头固定在机身下-部结构上, 轮通过轮轴直接固定在减震器的-收放作动筒-下端。-这种结构型式的起落架像一根双支点外伸梁,-其结构简单、紧 ,减震器的外筒具有较强的-抗扭能力。-3摇臂式起落架-√如图14一4所示,摇臂式起落架主要-由减震器、撑杆 或收放作动筒、-摇臂、轮轴和机轮组成。-AWN8mm-√机轮是通过摇臂连接在减震器的下端。-图14-3-p t课件-5

第3章 飞机起落架系统《航空器系统与动力装置》

4——两端分别与轮架和支柱外筒相连,主要减弱轮架在不平跑 道上的俯仰振

动。

大 型 客 机 的 主 起 落 架

(5)

——收放作动筒、位置锁及信号装置等,主要保证起落架

收放安全、可靠。

(6)

——保证四轮小车式起落架在刹车时前后轮受力均匀。

(7)

——收上时翻转轮架以便收轮入舱,轮架定位作动筒

保证着陆时放正轮架。

(8) ——保证飞机地面滑行和着陆滑跑,主轮一般安装有刹车装置。

• 前轮稳定距是前轮接地点到偏转轴线的垂直距离t。

• 前轮减摆装置主要减弱与防止前轮摆振,保证飞机稳定滑跑和前起 落架安全。

• 前轮中立机构保证飞机在离地时,前轮回到中立位置而有利于收轮 入舱;着陆接地前使前轮中立有利于滑跑方向控制。

《航空器系统与动力装置》

✩精品课件合集

第3章 飞机起落架系统

3.1 飞机起落架的形式

3.2 起落架减震与收放系统 3.3 起落架刹车系统

飞机起落架的形式

1—重心; 2—纵轴; 3—主轮; 4—尾轮; 5—前轮; 6—辅助轮

• 它一般用于

。

• 与后三点式起落架飞机比较,前三点式起落架飞机地面运动的方向稳定性、侧 向稳定性均较好。

(2) (3)

——小速度转大弯。 ——大速度修正飞机滑跑方向。

• 单轮式又有半轴式、轮叉式与半轮叉式3种,前两种的轮轴与支柱 都要承受侧向弯矩。

• 中、小型飞机的主轮和大、中型客机的前轮多为双轮式,大型客机 主轮则为双轮、四轮或六轮小车式。

• 多数飞机的轮冠为弧形,也有的飞机采用平底轮开双槽。

✓ 轮胎按充气压力分为

• 起落架载荷的严重情况不仅与单方向受载有关,还应考虑Px、Py、Pz 共同作用的情况。 :不按规定的高度、速度、接地角操纵而导致载荷超过 规定的着陆。

A320系统知识普及帖之17-前起落架减震支柱

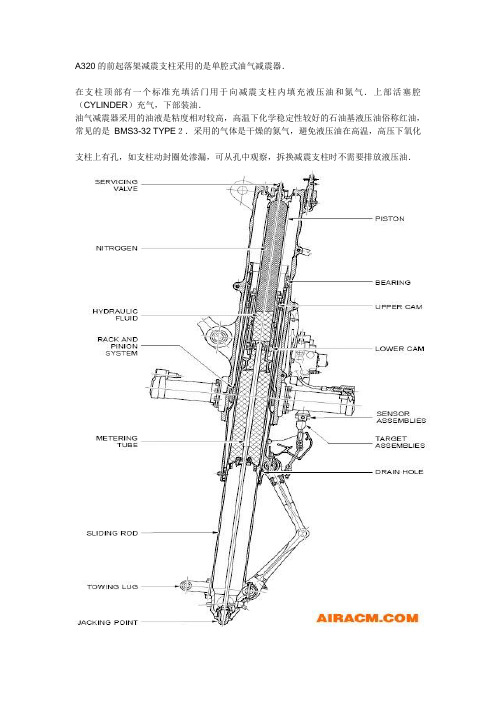

A320的前起落架减震支柱采用的是单腔式油气减震器.在支柱顶部有一个标准充填活门用于向减震支柱内填充液压油和氮气.上部活塞腔(CYLINDER)充气,下部装油.油气减震器采用的油液是粘度相对较高,高温下化学稳定性较好的石油基液压油俗称红油,常见的是BMS3-32 TYPE2.采用的气体是干燥的氮气,避免液压油在高温,高压下氧化支柱上有孔,如支柱动封圈处渗漏,可从孔中观察,拆换减震支柱时不需要排放液压油.前起落架减震支柱内部装有两个定中凸轮,下面的凸轮(LOWER CAM)和活塞腔(CYLINDER)相连,上面的凸轮(UPPER CAM)与滑动筒是一个整体,当减震支柱完全伸出时定中凸轮接合,使前轮定中.前起落架减震支柱工作原理见下图油气减震器主要利用气体的压缩变形吸收撞击动能,利用油液高速流过小孔的摩擦消耗能量。

在压缩过程中,撞击动能的大部分由气体吸收,其余则由油液高速流过小孔时的摩擦和密封装置等的摩擦,转变成热能消散掉。

在伸张过程中,气体放出能量,其中一部分转化成飞机的势能,另一部分则由油液高速流过小孔时的摩擦和密封装置等的摩擦,转变成热能消散掉。

它的基本组成包括:外筒,活塞,带小孔的隔板和密封装置等。

调节油针(METERING TUBE)图中叫CENTER ROD用来调节油液流速防反跳腔(RECOIL CHAMBER)利用防反跳活门(RECOIL PLATE-单向节流活门),在伸张行程中堵住一部分通油孔,限制流速,达到防反跳的目的.支柱上标有填充曲线,温度压力对照表用来检查在正确压力下,滑动内筒的伸出长度(H值).檫镜面目的主要是检查有没有油液渗漏,检查镜面的光滑程度,有无划伤等,避免尘土和沙砾对内筒下端封严的损伤有公司要求航前擦,有公司要求航后擦,一般可以在航后下完客和货,飞机不再移动时擦.。

飞机结构与系统(第六章 起落架系统)

起落架系统概述

四、起落架的设计要求

1. 基本要求: 与飞机机体结构相同:最小重量要求、易使用维护性、工艺性及 经济性等。 按安全寿命(疲劳寿命)原理设计,要求起落架与机体结构同 寿。 2. 自身要求: 1)良好的减震性能; 2)地面运动时良好的操纵性、稳定性; 3)良好的刹车制动性能; 4)“漂浮性”要求; 5)与机体连接合理、可靠,并具备良好的收放可靠性; 6)防护要求。包括:自身防护以及当起落架结构失效时避免对其 他机构造成破坏。 南京航空航天大学民航学院

南京航空航天大学民航学院

起落架减震系统

一、减震系统概述

3. 对减震装置的要求: 1)具有较高的减震效率; 2)吸收的大部分能以热量的型式被耗散; 3)便于起落架能及时承受再次撞击; 4)满足使用跑道的地面通过性要求。

南京航空航天大学民航学院

起落架减震系统

一、减震系统概述

4. 种类: 1)固体弹簧式 橡皮绳式、钢弹簧式 等。 效率低,只适于轻型 低速飞机和后三点式 飞机的尾轮

三、摇臂支柱式起落架

1. 减震器与受力支柱分开

南京航空航天大学民航学院

起落架结构型式和受力

三、摇臂支柱式起落架

1. 减震器与受力支柱分开

南京航空航天大学民航学院

起落架结构型式和受力

三、摇臂支柱式起落架

2. 减震器与受力支柱一体(半摇臂)

适于前轮上使用,便于前轮转弯。

南京航空航天大学民航学院

起落架结构型式和受力

南京航空航天大学民航学院

起落架系统概述

五、起落架的外载荷

5. 起转、回弹载荷: 飞机着陆过程中,在机轮触地瞬间,由于地面摩擦力的作用,产 生使机轮转动的力矩,并使静止的机轮开始滚动并加速,这就是机 轮起转过程。机轮滚动的线速度等于飞机水平速度时,起转过程结 束。 起转过程中出现的最大摩擦力即是起转载荷。 起转阶段中,由于起转载荷的作用,起落架弹性支柱产生向后的 变形,积蓄了变形能。当起转阶段结束时,弹性支柱将变形能释放 出来,产生作用在轮轴上的向前的回弹力,称为回弹载荷。

培训_2-111-1 起落架减震支柱勤务

(1)拆下充气活门上的螺帽【105】; (2)松开充气活门上的旋转螺母【107】最大两圈; (注:为防止油液泄露,要缓慢松开旋转螺母) (3)当减震支柱中压力完全释放后将旋转螺母拧至最松 ; (注:当图C中的X值在20.57mm-28.19mm之间时认为压力 完全释放)

如果有必要,进行减震支柱放油:

b) 在塑料管的一端插入一个小的六角扳手,这样六 角扳手的长端与塑料管一端平齐,而六角扳手的短端与 塑料管壁平行。

c) 在注油活门[106]上安装塑料管,这样,六角扳手 就进入了单向活门且保持它在打开位以排放液压油。 4) 当排完所有的减震支柱滑油后,拆去排放设备。

10

操作规范

前起勤务减震支柱: 给减震支柱注入液压油BMS3-32,Type II:

1) 确保注油活门[106]的盖[105]已被拆掉。 2) 用注油管将勤务车PF55451-23连到注油活门[106]上 。 3) 确保充气活门[103]的盖[102]被拆掉。 4) 确保充气活门放置螺帽[104]已完全打开。 5) 将一防液压油腐蚀的软管连到放气活门[103]上,让 管另一端放入一容器(5加仑容积)中。 6) 给减震支柱加入液压油BMS3-32,Type II,直到液压 油流出充气活门[103],流入容器中。加油至流入容器的液 压油不含气泡、清澈和干净。 7) 拆去注油管。

7

操作规范

飞机结构与系统(起落架系统)课件

波音737起落架系统还包括了应急着陆滑行装置,用于在轮胎损坏或充气不足的情 况下提供额外的摩擦力。

空客A320起落架系统应用实例

空客A320起落架系统采用了碳 刹车和电子防滑装置,以提供 更好的制动性能和安全性。

该机型采用后掠式主起落架, 可提供更大的轮距和更好的地 面适应性。

飞机起落架系统的发展趋 势

轻量化设计

总结词

随着航空工业的发展,轻量化设计已成 为飞机起落架系统的重要趋势。

VS

详细描述

轻量化设计有助于减少飞机重量,降低油 耗,提高飞行效率。起落架系统作为飞机 的重要部分,其轻量化设计对于整个飞机 的性能提升具有重要意义。目前,采用先 进的材料和结构设计技术是实现起落架系 统轻量化的主要手段。

智能化控制

总结词

智能化控制技术为起落架系统的控制提供了新的解决方案。

详细描述

通过引入先进的传感器、控制器和执行机构,可以实现起落 架系统的智能化控制。这不仅可以提高起落架系统的稳定性 和可靠性,还可以降低飞行员的操作难度,提高飞行的安全性。

绿色环保设计

总结词

随着环保意识的提高,绿色环保设计在起落 架系统中的应用越来越广泛。

功能

支撑飞机重量,吸收地面冲击, 减缓着陆时的撞击力,实现起飞 和着陆滑行,以及在地面停放时 提供稳定性。

起落架系统的组成

01

02

03

04

主起落架

位于飞机重心附近,负责吸收 着陆时的冲击能量,并支撑机

体重量。

前起落架

位于机头下方,负责吸收地面 冲击,控制机头方向,以及在

滑行时提供转向能力。

减震装置

起落架减震器

2. 起落架的减震装置落架减震装置由轮胎和减震器两部分组成。

它的功用是:减小飞机在着陆接地和地面运动时所受的撞击力,并减弱飞机因撞击而引起的颠簸跳动。

飞机在着陆接地时,要与地面剧烈碰撞;在滑行和起飞、着陆滑跑中,由于地面不平,也会与地面相撞。

如果起落架减震装置工作不良,飞机就要受到很大的撞击力,并产生强烈的颠簸跳动,这对飞机结构和飞行安全都极为不利。

因此,研究减震装置的工作具有十分重要的意义。

现代飞机上应用的减震机构是油气式减震器和全油液式减震器(液体减震器)。

2.1油气式减震器这种减震器主要依靠压缩空气受压时的变形来吸收撞击功能,并利用油液高速流过小孔产生的摩擦发热来消耗动能,因此吸收能量大而反跳小。

其工作原理如图2-1所示。

油气式减震器主要由外筒、活塞、活塞杆、限制活门'密封装置等部件组成。

当飞机着陆与地面发生撞击时,飞机继续下沉而压缩减震器使活塞杆上移。

这叫作“正行程”或“压缩行程”,见图2-1(a)。

活塞上面,外筒中的油液被迫冲开制动活门向下以高速流过几个小孔。

油液与小孔发生剧烈摩擦所产生的热量经过活塞杆和外筒而消散。

同时,外筒中的油液被压缩而升高K使得冷气的体积缩小K气压增大,吸收了撞击动能。

当冷气被压缩到最小体积,活塞上升到顶点时,飞机便停止下沉而向上运动。

冷气作为弹性体开始膨胀,活塞杆向下滑动,这叫作“反行程”或”伸展行程”。

这时活塞中的油液将制动活门关闭,油液以更高速度通过小孔向上流动。

油液与小孔发生更剧烈的摩擦,消散了更多的动能。

这样一正一反两个行程,完成了一个循环。

经过若干个循环就可将全部撞击动能逐步转化为热能而消散,使飞机平稳下来。

图2-1 油气减震器的工作原理简图(a)正行程(减震器压缩)(b)反行程(减震器伸展)1-外筒(上接飞机骨架)2-冷气 3-油液 4-活塞杆(下接机轮)5-密封装置6-制动活门 7-箭头表示活塞杆向上(正行程) 8-箭头表示活塞杆向下(反行程)2.2液体减震器液体减震器减震效率高、尺寸小、重量轻,如图2-2所示。

第四章 起落架系统

第四章 起落架系统

☆后三点式起落架:

后三点式起落架的两个主轮位于飞机重心之前且

靠近重心,尾轮则位于飞机的尾部。

后三点式起落架主要适用于机身前部装有活塞式

发动机的轻型、低速飞机上。

第四章 起落架系统

容克斯52型运输机

第四章 起落架系统

后三点式起落架的特点:

☺安装空间容易保证;

承受弯矩。这种结构的起落架构造简单,质量也

较小,轻型低速飞机上用得很广泛。但由于难以

收放,现代高速飞机基本上不采用。

第四章 起落架系统

☆支柱式起落架

支柱式起落架的主要特点是:减震器与承力支柱

合而为一,机轮直接固定在减震器的活塞杆上。减

震支柱上端与机翼的连接形式取决于收放要求。对

收放式起落架,撑杆可兼作收放作动筒。扭矩通过

☺尾轮受力较小,因而结构简单,重量较小;

☺地面滑跑时迎角较大,降落时阻力较大;

对着陆技术要求高,容易发生“跳跃”现象;

大速度滑跑时,不允许强烈制动;

地面滑跑时的方向稳定性较差;

驾驶员视界不佳。

第四章 起落架系统

☆前三点式起落架:

前三点式起落架的两个主轮位于飞机重心之后,

前轮则位于飞机的头部。

前三点式起落架是现代飞机应用最广泛起落架配

置型式。

第四章 起落架系统

前三点式起落架的特点:

☺着陆简单且安全可靠;

☺具有良好的方向稳定性;

☺允许强烈制动,着陆滑跑距离较短;

☺驾驶员视界较好,发动机喷气对跑道影响较小。

前起落架受力较大且构造复杂;

高速滑跑时,前起落架会产生摆震现象。

第四章 起落架系统

击动能,利用油液高速流过节流小孔的摩擦消耗能

起落架的振动控制

飞机起落架的振动控制姓名学号摘要飞机在降落的过程中,由于巨大的冲击力,会导致起落架振动加剧,破坏其平稳性,使乘客感到不舒适,甚至危及行车安全。

为此需在机体和道路之间引入阻尼元件(减振器),并将其与弹性支承并联安装达到衰减振动的目的。

传统被动起落架不能适应负载的激励和不断变化的冲击激励,因此开发一种能够根据路面情况和飞机运行的状态的变化、实时调节其特性,既能保持飞机操作稳定性,又能使飞机的乘坐舒适性和操作稳定性,非常适用于飞机起落架系统的特点,在磁场作用下,它能在液态和类固态之间进行快速转化。

同时转化的过程是可控、可逆的。

具有在外加磁场作用下快速可逆地改变流体性能的特点。

磁流变液与过去常用的电流变液相比,具有许多优点: (1)屈服应力更大(2)温度范围宽(3)稳定性好(4)在装置中用量较小,使用装置紧凑、质量更轻(5)安全性高,因而可以广泛应用于航空航天、机械工程、飞机工程、精密加工工程、控制工程等领域。

关键词:磁流变、起落架、减震器1第一章起落架落振的基本特点磁流变阻尼器做为半主动控制起落架减震器的执行元件,以磁流变液为介质,通过对输入电流的控制,使其外加磁场强度发生改变,进而可在毫秒级使磁流变液的流变性能发生变化,实现流体与半固体之间的转变,从而能够提供可控阻尼力,其具有结构简单、控制方便、响应迅速、消耗功率小和输出力大等优点。

目前国内对双筒式磁流变阻尼器的设计以及结构优化的理论研究十分的必要的起落架振动的基本特点:通常将机车架(或承载式机身)与车桥(机轮)之间的一切传力联结装置称为飞机起落架,而弹性支承系统(弹簧装置)和阻尼元件(减振器)是飞机起落架系统的主要组成部件,其作用是:支撑机体重量;通过隔离机体对路面的激励及控制机轮与机体的共振,提供足够平顺性;使飞机能够尽量地跟随路面性能,因而避免机轮与路面附着力的损失,提供良好的路面操纵性能(稳定性);抵消空气动力、负荷、制动力及转向力的变化,同时减少动载荷引起的零部件损坏。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

8.6 起落架的减震系统一、概述飞机起落架的减震系统由减震器和轮胎组成.其中减震器(也称缓冲器)是所有现代起落架所必须具备的构件,也是最重要的构件.某些起落架可以没有机轮、刹车、收放系统等,但是它们都必须具备某种形式的减震器。

而轮胎虽然也能吸收一部分能量,但仅占减震系统总量的10%~15%。

当飞机以一定的下沉速度(一般“限制下沉速度”为3 m/s,美国规定某些短距起落或海军用舰载机等可以更大些)着陆时,起落架会受到很大的撞击,并来回振动.减震装置的主要作用就是用来吸收着陆和滑行时的撞击能,以使作用到机体上的载荷减小到可以接受的程度;同时须使振动很快衰减。

由以上功用对减震装置提出如下的设计要求.(1)在压缩行程(正行程)时,减震装置应能吸收设计规范要求的全部撞击能,而使作用在起落架和机体结构上的载荷尽可能小。

在压缩过程中载荷变化应匀滑,功量曲线应充实——也即减震器应具有较高的效率.(2)为了减少颠簸或在伸展行程(反行程)中不出现回跳,要求系统在压缩行程中所吸收的能量中的较大部分(一般应有65%~80%左右)转化为热能消散掉。

(3)为了让起落架能及时承受再次撞击,减震器应有必要的能量和伸展压力使起落架恢复到伸出状态,伸展放能时应柔和,支柱慢慢伸出,这样可消除回跳。

减震器完成一个正、反行程的时间应短,一般不能大于o.8s。

以上(2),(3)项措施同时也对提高乘员舒适性有利。

(4)着陆滑跑时,根据各种飞机对所预定的使用跑道的通过性(漂浮性)要求,规定在遇到某一高度的凸台和坑洼地时载荷系数不能超过允许值,(如某些次等级跑道的路面包含有76 mm高的凸台.以及一定波长和波幅的波形表面隆起)。

轮胎的弹性变形和弹性力对吸收能量、减小载荷系数和提高滑行时乘员的舒适性等方面均起一定作用,但是它不能消耗能量。

二、减震器的类型总的说减震器可分为两大类广类是由橡胶或钢制的固体“弹簧”式减震器;另一类是使用气体、油液或两者混合(通常称油气式)的流体“弹簧”式减震器。

利用橡胶、钢弹簧和气体作为介质的减震器是利用介质变形吸收撞击动能,靠介质内的分子摩擦消耗能量,因此这些减震器的热耗作用很小,只适用于轻型低速飞机以及后三点式起落架的尾乾.图8.24对不同类型减震器的效率V和效率/重量比作了比较。

v(%)‘A/LS,其中A为减震器在正行程中实际吸收的能量;I为正行程中受到的最大载荷;s为正行程中的最大行程。

由团可知油气式减震器是目前效率/重量比最高的减震器类型,其效率实际上可达到80%一90%之间。

图8.25所示波音-737主起落架的试验曲线表明其效率达到了90%。

此外它还具有很好的能量消散能力。

因此现代飞机一般多采用泊气式减震器。

全泊液式减震器结构紧凑,尺寸小,效率也可在75%以上,设计得好可达到90%。

但由于高液压而需要加强减震器的构件,导致减震器重量较大,且密封比较困难,目前在战斗机上有使用。

气体式减震器因效率/重量比低,耗散能量差,可靠性也较差,目前已不再使用。

固体“弹簧”式减震器虽因效率/重量比小,耗散能量少等缺点,一般在速度较高的现代飞机上基本不采用。

但仍应对其构造简单,工作可靠性高,维护要求低以及相应的低价格予以应有的认识。

对于某些轻型的简易飞机或多用途小飞机,若起落架不收放,此时通过综合考虑和折衷平衡也有采用片簧式或橡胶压块式减震器。

如加拿大的DHC—6(“双水獭”)飞机为涡轮螺旋桨发动机短距起落的小型运输机,最大起飞重量为5.6t。

它的不可收的主起落架就采用了橡胶压块式减震器(见图8.26),前起落架为油气式减震器。

该机于1969年改型后的DHC—s—300系列有二百余架投入了使用。

由于油气式减震器是目前性能最好、使用最广泛的减震界,下面我们将对它着重讨论。

三、油气式减震器油气式减震器通常由外筒、活塞内筒、制动活门(反冲阀)、柱塞(阻尼孔支撑管)组成,有的还带有油针,内充气体(空气或氮气)和油液。

它的典型构造见图8.27。

当起落架受到撞击时,油液被迫通过一个或多个阻尼孔(也称油IL或限流孔)压缩气体,减震器吸收能量。

在初始撞击之后,由压缩后的高压气体迫使活塞内筒向外伸出。

这一反弹过程由气体压力控制,它迫使油液通过一个或多个反弹阻尼孔流回油液腔。

假如油液回流太快,飞机将向上弹跳;如果油液回流太慢,会使支柱不能足够快地回到它的初始位置,将使高频撞击(在滑行时可能出现)不能完全被阻尼。

1.气体气体起两个作用,一是减震支柱受载、气体被压缩时气体吸收能量,起缓冲垫和滑跑减震作用二是撞击过后压力增大的气体将支柱重新顶出.根据气体力学的知识和活塞杆的受力平衡可知(略去摩擦力影响情况下)F——活塞承受气压的有效面积;P。

——气体对活塞的总压力;。

——气体匝缩过程的多变指数,它随气体在压缩过程中的热交换情况而定:等温过程时为“绝热过程为1.4,在油气式减震器内有一定程度的热交换,通常取n为1.2.由式(8.1)得出A。

就是P。

一S工作曲线下的面积,故户。

一s图称功量图.从图8.28可见,在吸收同样的撞击能A。

的情况下,若声。

不变,则Vo愈大,s将愈大,减震0S愈软,若y。

不变,则》o愈小,s也愈大,减震器也愈软;反之亦然。

由此可知,可以用调节V,或》o的方法来调节减震器的行程s和软硬程度。

但是若只考虑由气体工作则有以下缺点。

(1)它只能吸收能量,减小撞击过载,但不能消散能量.就像一般的弹簧一样,来回跳动。

这样,对人员、结构、装载、设备等均不利.(2)它的功量图中间凹下去,不够充实,吸能的效率低。

若需吸收同样的能量,效率低会使行程和末压力增大,从而导致减震器的尺寸和过载的增大。

为此,加进了油液和阻尼孔装置。

2,油波和阻尼孔的作用及对功量图的影响加进油液和阻尼孔后,在活塞运动的过程中油液就被来回挤过阻尼孔,使减震支柱运动时受到的阻力增大;油液流经阻尼孔磨擦生热,将撞击能变为热能消散掉。

设油液流经阻尼孔时受到的阻力为尸f,活塞运动时的机械磨擦力为P尸减震支柱上的外载为户。

,那么由力的平衡关系可得到压缩行程时户-=尸c+户,十户,伸展行程时尸:二户。

一户,一尸/ (8.5)图8.29为油液流经阻尼孔时的尸J一5曲线和加进阻尼孔后的功量图户。

~s曲线。

由上图可见,加进油液和阻尼孔的减震器吸收和消散的能量大为增加,从原理上解决丁纯气体减震器的缺点。

但它尚有以下不足之处。

(1)在压缩过程中载荷不均匀,有忽高忽低的现象,甚至会在压缩行程初期就出现危险过载,并使飞机反跳.(2)在伸展过程中消散的能量少。

为了理解这两个现象的起因,分析一下油液流经阻尼孔时的阻力特性。

根据流体力学知识可知式中 vf——活塞的运动速度;"——流量系数,与阻尼孔的形状、长度、油液粘性有关(试验得出),/——阻尼孔的面积;v/——油液流经阻尼fL的速度,y——油液比重。

由上述公式可知,巧越大或/越小,则户J就越大.刚着陆时擅击猛烈,活塞向上运动速度快,y,大,F,也很快增大,功量曲线猛升,形成了大的过载。

紧接着由于撞击能被大量吸收,活塞运动遇到很大阻力,因而YP很快小下来,vI减小,户J 也就随着迅速降下来.这时,恬塞运动的阻力也大大减小,剩余的能量继续推活塞向上,v/又逐渐增大,V/及尸J也逐渐增高,最后达到终点.这样,就形成了减震器压缩过程中载荷不均,忽高忽低,未到最大行程就出现大的过载,影响了功量曲线的匀滑和功量图的充实度.7L面积进一步减小,以增大伸展行程中的油孔阻力,从而增加能量的耗散。

有时为了使飞机在地面运动时较为平稳,在初始一段减震0S小压缩量的行程中加大油孔面积,使不产生油液阻力,而只是气体作功,这段行程称为自由行程,以S。

表示,s。

反映了跑道路面的不平度(田8.31(左图))。

实际减震器的功量图如图8.31所示.通常我们用两个系数来表示减震器性能的好坏。

(1)效率系数(或称充实系数)用v表示,从功量图上看,它表示了功量曲线的充实度,也即表示该减震器吸能效率的大小.(2)热耗系数(或称滞后系数)用x表示,从功量图上看表示了压缩和伸展曲线所围成面积的大小程度,反映了减震器消散能量的能力大小。

,一实际耗能量一面积cde/‘ 实际吸能量面积cdgO显然有油孔和变油孔(变阻尼TL)装置的减震器这两个系数都比较大。

4.双动式(双腔式)油气减震器(图8.32)这是一种具有低伸展压力,滑行舒适,可在高低不平的土质跑道上使用的油气式减震器,在c—5A飞机的土起落架和前起落架上均采用这种减震器。

这类减震器有两个气室,其中主气室同于一般减震器的气室;另有一副气室在主活塞内部、浮动副活塞的下面,这个气室内预先亢上的气压要超过起落架上所承受的最大静载荷(相应于图o.32(b)上的D点)。

当行程和载荷超过与D点相应的值时,主、副气室均工作。

从0点开始,如果继续缓慢加载,副活塞开始工作,减震器的载荷~行程将沿曲线月变化,丑曲线段内“弹簧”系数接近于常数,且载荷的增量接近于行程的增量。

图8.32(b)中的曲线AA,相当于假设副活塞被卡住,只有主气室起作用时的情况;AB曲线为双动式减震器正常工作的情况;而C曲线相当于加长型的单腔减震器的工作曲线.从图上可看出当载荷系数由1.o增大到2.o时,双动式减震器的行程增量值和能量增量值均大于AA’或C曲线相应的情况(见表8.2)。

换言之,它在遇到同样的凸台和坑洼地时,相应的载荷增量会较AA,和c曲线情况要小。

总的说双动式减震器的载荷与行程响应较一般的减震器好得多,但由于它的总体效率有所下降,维护程序复杂,价格高且稍重一些,因此对在比较平滑的跑道上使用而不需要在高低不平的土质跑道上使用的飞机,宁肯使用单腔式油气减震器。

三、全油液式减震器全油液式减震器的构造(图8.33)与油气式基本相同,不过没有气体。

在全伸屉的状态下,筒腔内全部充满液体。

减震ee工作时,油液被来回挤压流过油孔而起到吸功散能、缓冲减震作用。

着陆撞击时活塞杆上行,油室容积减小,油液被压缩而吸09减震;同时油液被挤过油孔,摩擦生热而消能减震.当压力大过某一定值时,定压活门被冲开,增大了流油孔的面积,减小了流油阻力,从而减小于过载,伸展时油液推活塞杆下行,并关闭了定压活门,减小于流油孔面积,提高于流油阻力.由此,功量图得到了改善,可以设计出高效率的减震器,据资料介绍,曾经有减震器效率达到了97%。

应用表明,全油液减震器几乎适用于所有型式的起落架。

由于它的结构紧凑.特别适用于摇臂式起落架,对于机身离地面较近的起落架更有利,已应用于各类飞机。

特别在一些战斗机上,由于空间紧凑和限制较多,更适合使用全油液减震器,如米格—23、F—104和加拿大的CF—100,其他如C—120喷气客机等.但这种减震器的油液压力太高(内压可高达350 MPa以上),须要高压密封装置,目前这类密封装置的摩擦系数比较高,维护上不太理想,常会在密封盖处漏油;还要考虑经久耐用,因而重量比较大,又低温时液体溶剂的改变会影响减震器性能,因此限制了它的使用。