多孔陶瓷材料的制备及性能研究

多孔碳化硅陶瓷及复合材料的制备与性能共3篇

多孔碳化硅陶瓷及复合材料的制备与性能共3篇多孔碳化硅陶瓷及复合材料的制备与性能1多孔碳化硅陶瓷及复合材料的制备与性能随着科学技术的发展和人们对环境保护的重视,传统陶瓷材料的应用范围已经不能满足人们的需求。

多孔碳化硅材料凭借其高度的化学稳定性、热稳定性和机械强度等优良性能,在高级材料领域应用广泛。

本文将介绍多孔碳化硅陶瓷的制备方法以及其在新材料领域的应用。

一、多孔碳化硅陶瓷的制备方法多孔碳化硅陶瓷的制备方法包括两种:一种是传统的陶瓷制备方法,一种是新型的多级微波制备方法。

1. 传统制备方法传统的多孔碳化硅陶瓷制备方法包括高温烧结和化学气相沉积两种。

高温烧结法是将混合了碳化硅粉末和其他添加剂或者硅的混合粉末,在高温下进行烧结得到多孔碳化硅材料。

化学气相沉积法是将氯化硅等硅源及碳源放入炉中进行化学反应,最终得到多孔碳化硅材料。

2. 多级微波制备方法多级微波制备法是指通过微波辐射、干燥和碳化构成,形成多孔碳化硅陶瓷材料。

首先将硅源和碳源均匀混合,然后使用微波辐射干燥,在多个微波腔中进行碳化反应,最终得到多孔碳化硅陶瓷材料。

二、多孔碳化硅陶瓷的性能分析1. 化学稳定性多孔碳化硅材料具有很好的化学稳定性,能够抵御酸、碱等强化学腐蚀,不会被氧化、退化,可长期使用于高温、高压等恶劣环境下。

2. 热稳定性多孔碳化硅材料热稳定性较高,耐热温度高达1500℃以上,不易熔化或瓦解,能够在高温下保持稳定结构和性能。

3. 机械强度多孔碳化硅材料具有很高的机械强度,能够承受很大的压力和载荷,保持长期的强度稳定性。

三、多孔碳化硅陶瓷复合材料的应用多孔碳化硅陶瓷复合材料是指将多孔碳化硅材料与其他材料(如金属、聚合物等)复合,形成性能更为优异的材料。

多孔碳化硅陶瓷复合材料具有多孔材料的高孔隙率和复合材料的高强度、高稳定性等优点,广泛应用于先进制造技术、光伏、半导体等领域。

结论多孔碳化硅陶瓷是一种具有高度化学稳定性、热稳定性和机械强度等优良性能的新型材料,在复合材料中具有广泛的应用前景。

多孔陶瓷制备及应用

多孔陶瓷制备及应用多孔陶瓷是一种具有特殊结构和性能的陶瓷材料,它具有较高的孔隙率和均匀分布的孔隙结构,广泛应用于过滤、吸附、催化、电化学和生物医学等领域。

下面我将从制备方法和应用领域两个方面来介绍多孔陶瓷。

一、制备方法多孔陶瓷的制备方法主要有三种,包括模板法、聚结剂法和发泡法。

1.模板法是一种常用的制备多孔陶瓷的方法。

它的原理是利用某种模板材料(如聚合物微球、泡沫等)作为模板,通过固化、烧结等工艺将模板材料与陶瓷材料结合在一起,然后通过热处理或溶解模板材料,得到具有孔隙结构的多孔陶瓷。

模板法制备的多孔陶瓷具有孔隙分布均匀、孔径可控的特点。

2.聚结剂法是一种通过添加聚结剂来制备多孔陶瓷的方法。

聚结剂可以提高陶瓷颗粒之间的粘结力,使得陶瓷颗粒形成一定的孔隙结构。

常用的聚结剂包括有机胶体、胶粘剂等。

聚结剂法制备的多孔陶瓷具有较高的强度和较好的耐磨性。

3.发泡法是一种通过气泡或气体在陶瓷浆料中的分散和膨胀,形成孔隙结构的方法。

发泡法制备的多孔陶瓷具有孔隙分布均匀、孔隙率高的特点,适用于制备高孔隙率的多孔陶瓷。

二、应用领域多孔陶瓷具有许多独特的性能,因此在各个领域都有广泛应用。

1.过滤材料:多孔陶瓷具有较高的孔隙率和良好的孔隙结构,可以作为过滤材料应用于液体和气体的过滤领域。

例如,多孔陶瓷可用于海水淡化、饮用水净化等领域。

2.吸附材料:多孔陶瓷具有大表面积和孔隙结构,可以作为吸附剂用于气体和液体的吸附。

例如,多孔陶瓷可以用于吸附有害气体、重金属离子等。

3.催化剂:多孔陶瓷具有较高的比表面积和孔隙结构,可用于负载催化剂,提高催化反应的效率和选择性。

例如,多孔陶瓷可用于汽车尾气催化转化等。

4.电化学材料:多孔陶瓷具有良好的导电性能和化学稳定性,可用于燃料电池、超级电容器、锂离子电池等电化学器件的支撑材料。

5.生物医学材料:多孔陶瓷具有较好的生物相容性和机械稳定性,可用于骨修复、组织工程等方面。

例如,多孔陶瓷可用于骨组织修复、人工关节等。

多孔陶瓷材料的制备与力学性能分析

多孔陶瓷材料的制备与力学性能分析一、引言多孔陶瓷材料因其优异的力学性能和广泛的应用领域备受关注。

本文旨在介绍多孔陶瓷材料的制备方法和针对其力学性能进行的分析研究。

二、多孔陶瓷材料的制备方法1. 聚合物泡沫模板法聚合物泡沫模板法是一种简便有效的多孔陶瓷材料制备方法。

首先,选取适合的聚合物泡沫作为模板,将其浸渍在陶瓷浆料中,使其吸收浆料。

然后,通过烧结和模板燃烧两个步骤分别实现泡沫的烧结和模板的去除,最终得到多孔陶瓷材料。

2. 空位控制法空位控制法是一种通过控制陶瓷材料内部的空隙分布来制备多孔陶瓷材料的方法。

通过合适的材料选择和特定的配方,使得陶瓷材料在烧结过程中形成均匀分布的空隙。

这些空隙不仅能够降低材料的密度,还能够提高材料的韧性和抗冲击性能。

三、力学性能分析1. 压缩性能多孔陶瓷材料的压缩性能是其重要的力学性能之一。

通过应用力学测试方法,可以对多孔陶瓷材料在不同载荷下的变形行为进行研究。

实验结果表明,多孔陶瓷材料的压缩变形主要表现为两个阶段,即线弹性阶段和塑性阶段。

线弹性阶段受材料内部的微观结构和孔隙的分布控制,而塑性阶段则受材料的界面相互作用和孔隙的塌陷程度影响。

此外,多孔陶瓷材料的压缩性能还与其孔隙率、孔径大小和孔隙结构等因素密切相关。

2. 弯曲性能多孔陶瓷材料的弯曲性能是评估其在应力作用下的变形和破坏行为的重要指标。

通过三点弯曲测试等方法,可以研究多孔陶瓷材料在弯曲载荷下的应力分布、变形行为和破坏机制。

研究表明,多孔陶瓷材料在弯曲载荷下呈现出明显的脆性破坏特征,弯曲强度与孔隙率呈负相关。

此外,控制材料内部的孔隙结构和孔径大小可以显著影响多孔陶瓷材料的弯曲性能。

3. 抗冲击性能多孔陶瓷材料的抗冲击性能是其在受到冲击载荷下的抵抗能力。

通过进行冲击实验,可以研究多孔陶瓷材料在不同速度下的应力应变行为和破坏机制。

实验结果显示,多孔陶瓷材料的抗冲击性能随着孔隙率的增大而增加,而抗冲击强度则受材料的孔径大小和孔隙结构的影响。

多孔陶瓷的制备和性能研究

多孔陶瓷的制备和性能研究陈艳林1 严海标1 冯晋阳2(1湖北工业大学 武汉 430068) (2武汉理工大学硅酸盐实验中心 430070)摘 要 选用普通陶瓷原料粉为主要原料,适当添加造孔剂(有机细粉碳黑)和高温活性剂,制备出一种性能优良的多孔陶瓷。

通过扫描电镜及性能测试分析,探讨了多孔陶瓷的微观结构及性能的影响因数。

关键词 多孔陶瓷 气孔率 微观结构 前言多孔陶瓷是一种新型陶瓷材料,也可称为气孔功能陶瓷,其具有密度低、气孔率高、抗腐蚀、耐高温和使用寿命长等优点,能在较大温度范围内正常使用,适用于饮料、酿酒、医药、食用油、污水处理、石油化工、催化剂载体,以及环保等领域的各种超精密和无菌过滤。

实际上,人们在很早以前就已经开始使用多孔陶瓷材料了。

比如,人们使用活性碳吸附水分、吸附有毒气体,用硅胶做干燥剂,利用泡沫陶瓷做隔热耐火材料。

在热工上利用其多孔、耐热、耐腐蚀等性能,用作隔热材料;在化工中用作催化载体、过滤及分离装置等。

多孔陶瓷成本低廉,制造工艺简单且性能优良,具有广阔的发展空间。

根据使用目的和对材料性能的要求,人们已经成功地开发出多种制造多孔陶瓷的生产工艺,如机械挤出成孔、添加造孔剂、发泡、有机泡沫体浸渍、溶胶-凝胶工艺等。

如果多孔陶瓷要具备匹配的其他性能,尤其是骨架性能,则还需从这种综合陶瓷材料的制备考虑。

笔者利用普通陶瓷原料粉为主要原料,适当添加有机造孔剂和高温粘结剂,用普通烧结方法制备出气孔率大、气孔分布均匀、抗压强度大的多孔陶瓷。

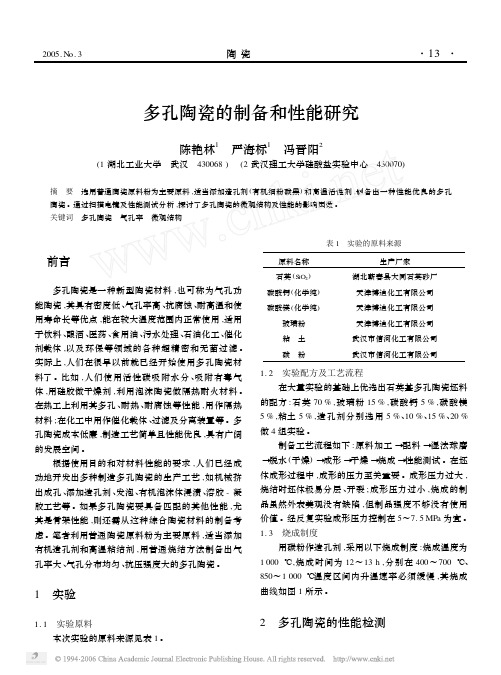

1 实验1.1 实验原料本次实验的原料来源见表1。

表1 实验的原料来源原料名称生产厂家石英(S iO2)湖北蕲春县大同石英砂厂碳酸钙(化学纯)天津博迪化工有限公司碳酸镁(化学纯)天津博迪化工有限公司玻璃粉天津博迪化工有限公司粘 土武汉市信河化工有限公司碳 粉武汉市信河化工有限公司1.2 实验配方及工艺流程在大量实验的基础上优选出石英基多孔陶瓷坯料的配方:石英70%,玻璃粉15%,碳酸钙5%,碳酸镁5%,粘土5%,造孔剂分别选用5%、10%、15%、20%做4组实验。

多孔陶瓷的研究及应用现状

该法主要适用于无机超滤复 合膜或非对称膜及改性膜孔

径分布的测定研究

孔径分布利用脱附过程。

3 应用情况[5,6,10,11]

多孔陶瓷材料由于其独特的多孔结构而具有热导率低、体积密度小、比表面积高,独特物化性能的表

面结构等优点,加之陶瓷材料本身特有的耐高温、化学稳定性好、强度高等特点,目前已广泛应用于环保、

力计等)

该法最佳测试范围是 0.1-10nm,对于孔径在 30nm 以下的纳米材料,常用气体

吸附法来测定其孔径分布

当易凝蒸气与多孔介质接触,相对

蒸气 渗透法

蒸气压由 0 增加到 1 的过程中,在 介质的表面和孔中依次出现单层吸 附、多层吸附和毛细管冷凝,测定

蒸气渗透法测试装置(气体 瓶、蒸发器、压力表、膜及渗

目前,应用造孔剂成孔法制备多孔氧化铝陶瓷是比较普遍,且制得的多孔陶瓷孔结构好,力学性能相 对来讲也较理想。

在众多造孔剂中,淀粉由于其廉价、无毒、环境友好、易烧蚀等特性,成为使用较为广泛的造孔剂之 一。Živcová Z 等[12]人,利用土豆、小麦、玉米及大米等不同种类的淀粉做造孔剂,制备了多孔氧化铝陶 瓷,并对其热导率进行测试。研究表明,相对热导率与孔隙率满足一定的关系:kr=exp(−1.5ф/(1−ф)), 其中 kr-相对热导率,ф-气孔率。Prabhakaran K 等[13]人,将面粉颗粒作为胶凝剂和造孔剂置于氧化铝浆 料中,将得到的干凝胶经过 1600℃高温烧结,制备出具有 200-800μm 的大孔和小于 20μm 小孔、孔隙率 达到 67–76.7%,压缩强度为 2.01–5.9 MPa 的多孔氧化铝陶瓷。

化工、石油、冶炼、食品、制药、生物医学等多个科学领域。

3.1 绝热材料

多孔陶瓷材料的制备与力学特性

多孔陶瓷材料的制备与力学特性多孔陶瓷材料作为一种具有广泛应用前景的材料,其制备和力学特性研究成为材料科学领域的热点问题。

本文将从多角度探讨多孔陶瓷材料的制备方法及其力学特性的研究进展。

一、多孔陶瓷材料的制备方法多孔陶瓷材料的制备方法多样,常见的包括模板法、沉积法、发泡法和溶胶—凝胶法等。

其中,模板法是一种常用且成熟的制备方法。

通过选择不同的模板材料,可以制备出具有不同孔隙结构的多孔陶瓷材料。

沉积法则是通过在基底上逐层沉积陶瓷材料,随后去除模板材料,从而得到多孔陶瓷。

而发泡法是通过在材料中注入气体或气泡制得多孔结构。

溶胶—凝胶法则是将溶胶转变为凝胶,在凝胶中形成孔洞,制备多孔陶瓷材料。

二、多孔陶瓷材料的力学特性研究多孔陶瓷材料具有许多独特的力学特性,这些特性直接影响着其在不同领域的应用。

其中,强度是多孔陶瓷材料的重要力学特性之一。

研究表明,多孔陶瓷材料的强度主要受到孔隙率、孔隙形状和孔隙分布的影响。

当孔隙率较低时,多孔陶瓷材料的强度较高;相反,当孔隙率较高时,多孔陶瓷材料的强度较低。

此外,孔隙形状也会对多孔陶瓷材料的强度产生明显影响。

如球形孔隙比长方形孔隙更有利于提高多孔陶瓷材料的强度。

除了强度外,多孔陶瓷材料的韧性也是关注的焦点。

韧性是衡量材料抵抗断裂能力的重要指标,对材料的可靠性和安全性至关重要。

多孔陶瓷材料的韧性主要受到孔隙率、孔隙大小和材料本身的影响。

研究发现,当孔隙率较低、孔隙大小较小时,多孔陶瓷材料的韧性较高。

此外,选择适当的陶瓷材料也能提高多孔陶瓷材料的韧性。

三、未来的研究方向随着研究的深入,多孔陶瓷材料的制备和力学特性研究仍然面临一些挑战。

为了获得更好的制备方法和提高力学性能,未来的研究可以从以下几个方面展开:首先,可以进一步改进和优化现有的制备方法,提高多孔陶瓷材料的孔隙结构和均匀性。

其次,可以通过引入纳米材料、纤维等进行增强改性,以提高多孔陶瓷材料的力学性能。

此外,基于机器学习和计算模拟等技术,可以探索更广泛的多孔陶瓷材料设计空间,从而实现材料性能的定制化。

多孔陶瓷材料的的研究现状及应用

多孔陶瓷材料的的研究现状及应用近年来,多孔陶瓷材料作为一种新型的材料,已经受到了普遍的重视。

多孔陶瓷材料具有加工性好、耐久性强、热膨胀系数小、吸音和隔音性能良好等优点,可用于航空、航天、非金属材料的高温烧结、冶金和电镀、化工设备的催化剂床,以及医学技术、陶瓷艺术等多个领域。

本文就多孔陶瓷材料的研究现状及应用情况进行综述,旨在为多孔陶瓷材料的进一步开发和应用提供参考。

一、多孔陶瓷材料的研究现状1、烧结工艺研究多孔陶瓷材料的制备需要克服以下几个技术难题:首先,多孔陶瓷材料的烧结工艺。

多孔陶瓷材料的烧结技术主要包括萃取法、模压法、粉末技术和复合材料技术等。

其中,萃取法技术能够控制多孔陶瓷材料的结构和性能。

目前,萃取法烧结工艺仍处于萌芽阶段,但已在一定程度上实现了多孔陶瓷材料的高功能性。

2、微观结构和性能研究与传统陶瓷材料相比,多孔陶瓷材料的特殊结构与其特殊的功能有关。

因此,要更好地利用多孔陶瓷材料的性能,必须对材料的微观结构进行研究。

国内外学者已经对多孔陶瓷材料的微观结构与性能关系进行了深入的研究,取得了一定的进展。

二、多孔陶瓷材料的应用1、多孔陶瓷材料在新能源和节能方面的应用在新能源领域,多孔陶瓷材料可用于提高太阳能电池的光伏效率。

多孔陶瓷材料具有较高的热稳定性,可用于太阳能电池表面保护膜,防止太阳能电池表面受损。

此外,多孔陶瓷材料还可用于改善空调能源利用效率,从而节省能源。

2、多孔陶瓷材料在航空航天领域的应用在航空航天领域,多孔陶瓷材料可用于制作热吸收涂层和热隔离层,以有效抵御高温环境的影响,提高发射火箭和高空飞机的安全性能。

此外,多孔陶瓷材料还可作为消声器、过滤器和吸音材料,大大提高航空航天设备的静音和防腐能力。

三、结论多孔陶瓷材料具有许多优异的性能,已经应用于航空航天、能源、石油化工等领域。

它的研究是一个新兴的研究领域,国内外学者已经对多孔陶瓷材料的烧成工艺及其微观结构与性能关系进行了研究,取得了比较理想的结果。

氧化铝多孔陶瓷的制备及性能研究

氧化铝多孔陶瓷的制备及性能研究氧化铝多孔陶瓷的制备及性能研究摘要:氧化铝多孔陶瓷因其优良的化学稳定性、高温强度和机械性能被广泛应用于电子、石油、化工等领域。

本文基于氧化铝多孔陶瓷的制备方法和性能研究,综述了其制备工艺、表征方法以及性能研究的结果。

1. 引言氧化铝多孔陶瓷是由高纯度氧化铝粉末经过压制、烧结等工艺制备而成的一种陶瓷材料。

其孔隙结构使其具有较大的比表面积和孔隙率,从而使其具备了优异的吸附性能和渗透性能。

氧化铝多孔陶瓷被广泛应用于催化、过滤、电子以及化工等领域。

2. 制备方法氧化铝多孔陶瓷的制备方法包括模板法、发泡法、溶胶-凝胶法等。

模板法主要通过使用模板材料,在烧结过程中得到孔隙结构;发泡法则采用制泡剂,在高温下产生气泡形成多孔结构;溶胶-凝胶法则通过溶胶的凝胶过程形成多孔陶瓷。

其中,模板法制备的氧化铝多孔陶瓷具有较大的孔隙直径和均匀的孔隙分布,具有较好的热稳定性;发泡法制备的氧化铝多孔陶瓷具有较小的孔隙直径和较大的孔隙率,具有较好的过滤性能;溶胶-凝胶法制备的氧化铝多孔陶瓷具有较高的比表面积和孔隙率,具有较好的吸附性能。

3. 表征方法氧化铝多孔陶瓷的性能主要通过其孔隙结构、比表面积等参数进行表征。

通常采用扫描电子显微镜(SEM)、比表面积分析仪、压汞法等方法对其进行表征。

SEM能够直观地观察到其孔隙结构形貌,并且可以进行孔径分布的分析;比表面积分析仪则能够测量其比表面积,通过比表面积与孔隙率的关系推导出其孔隙结构参数;压汞法则能够通过测量其对气体的吸附能力来计算出其孔隙分布和孔径大小。

4. 性能研究氧化铝多孔陶瓷的性能研究主要包括孔隙结构对吸附和过滤性能的影响,以及化学稳定性、机械性能等方面的研究。

孔隙结构对吸附和过滤性能的影响可以通过调节制备方法来实现,如改变模板材料、制泡剂的种类和用量等;化学稳定性的研究可以通过浸泡在不同溶液中来验证其抗化学侵蚀性能,并通过SEM等表征手段来观察其表面形貌的变化;机械性能的研究可以通过测量其抗压强度、硬度等参数来评估。

冷冻干燥法制备多孔陶瓷研究进展

冷冻干燥法制备多孔陶瓷研究进展近年来,随着科技的不断进步,多孔陶瓷的制备技术越来越受到人们的。

多孔陶瓷具有优异的物理化学性能,如高透气性、高渗透性、耐高温、耐腐蚀等,使其在许多领域具有广泛的应用前景。

本文将重点冷冻干燥法制备多孔陶瓷的研究进展。

多孔陶瓷的制备方法有很多,包括物理法、化学法、模板法等。

物理法主要包括球磨法、烧结法等;化学法主要包括溶胶-凝胶法、聚合物泡沫浸渍法等。

这些方法在制备多孔陶瓷时都存在一定的局限性,如制备过程复杂、成本高、孔结构不易控制等。

因此,需要探索一种简单、高效、可控的制备方法。

冷冻干燥法是一种新型的制备多孔陶瓷的方法,该方法主要利用冰在低温下升华的原理,将含有陶瓷前驱体的溶液进行冷冻,然后在真空条件下进行干燥。

冷冻干燥法具有以下优点:1)可以制备具有复杂形状和结构的多孔陶瓷;2)可以控制孔径大小和分布;3)制备过程简单、节能环保。

然而,冷冻干燥法也存在一些不足,如制备周期长、成本较高,需要进一步改进和完善。

本文采用冷冻干燥法制备多孔陶瓷,进行了实验设计、材料制备、性能测试等方面的工作。

我们选取合适的陶瓷前驱体和溶剂,制备出具有一定粘度的溶液。

然后,将溶液进行快速冷冻,并在真空条件下进行干燥。

对制备出的多孔陶瓷进行性能测试,包括孔径大小、孔隙率、抗压强度等方面。

通过与其他制备方法相比,我们发现冷冻干燥法在制备多孔陶瓷方面具有明显的优势。

冷冻干燥法可以制备出具有复杂形状和结构的多孔陶瓷,这是其他方法难以实现的。

冷冻干燥法可以精确控制孔径大小和分布,从而满足不同领域的应用需求。

冷冻干燥法的制备过程简单、节能环保,具有很高的实际应用价值。

近年来,利用冷冻干燥法制备多孔陶瓷的研究取得了重要进展。

在机制分析方面,科研人员深入研究了冷冻干燥的原理和过程,提出了许多有价值的理论。

在工艺优化方面,通过不断改进制备工艺,提高了多孔陶瓷的性能和稳定性。

在产品应用方面,冷冻干燥法制备的多孔陶瓷在许多领域都得到了广泛的应用,如催化剂载体、过滤分离、生物医学等。

添加造孔剂法制备多孔陶瓷及其强度与孔径控制

添加造孔剂法制备多孔陶瓷及其强度与孔径控制一、本文概述多孔陶瓷作为一种具有独特结构和性能的新型无机非金属材料,在过滤、分离、吸附、催化、载体、隔热、降噪、生物医疗等众多领域表现出广阔的应用前景。

其中,孔径大小及其分布、孔的数量、形状和连通性等孔结构参数对多孔陶瓷的性能起着决定性的作用。

因此,如何制备具有理想孔结构的多孔陶瓷材料成为了研究的关键。

添加造孔剂法作为一种制备多孔陶瓷的常用方法,通过引入造孔剂在陶瓷基体中形成孔洞,从而实现对多孔陶瓷孔结构的调控。

本文旨在探讨添加造孔剂法制备多孔陶瓷的工艺流程、影响多孔陶瓷强度和孔径的关键因素,以及如何通过调整制备参数实现对多孔陶瓷强度和孔径的有效控制,为多孔陶瓷的制备和应用提供理论指导和技术支持。

二、添加造孔剂法制备多孔陶瓷的原理添加造孔剂法制备多孔陶瓷是一种常见且有效的制备工艺,其基本原理是在陶瓷原料中加入一定数量的造孔剂,这些造孔剂在陶瓷烧结过程中会燃烧或分解,从而留下大量孔洞,形成多孔结构。

造孔剂的选择和添加量是影响多孔陶瓷孔结构和性能的关键因素。

造孔剂的种类应具有良好的热稳定性,能够在陶瓷烧结温度范围内不发生化学反应或分解,以保证孔洞的均匀性和稳定性。

常用的造孔剂包括炭黑、石墨、有机物等。

造孔剂的添加量决定了多孔陶瓷的孔隙率和孔径大小。

添加量过多,会导致陶瓷体积收缩过大,强度降低;添加量过少,则孔洞数量不足,影响多孔陶瓷的性能。

因此,合理控制造孔剂的添加量是制备多孔陶瓷的关键。

在制备过程中,造孔剂与陶瓷原料混合均匀后,通过成型和烧结工艺形成多孔陶瓷。

成型过程中,造孔剂颗粒随机分布在陶瓷基体中,形成初步的孔结构。

在烧结过程中,造孔剂燃烧或分解,形成大量孔洞,同时陶瓷基体发生致密化,形成最终的多孔陶瓷。

通过调整烧结温度和保温时间等工艺参数,可以进一步控制多孔陶瓷的孔结构和性能。

烧结温度过高或保温时间过长,可能导致孔洞坍塌,降低多孔陶瓷的孔隙率和比表面积;烧结温度过低或保温时间过短,则可能导致陶瓷基体致密化不足,影响多孔陶瓷的强度。

高性能多孔陶瓷材料的制备与性能优化

高性能多孔陶瓷材料的制备与性能优化多孔陶瓷材料是一种在工业领域中被广泛使用的材料,它具有轻质、高强度、高温稳定性和良好的化学稳定性等优势。

然而,传统的制备方法往往无法获得高性能的多孔陶瓷材料,因此,开发新的制备方法并优化其性能成为了当前研究的热点之一。

为了制备高性能的多孔陶瓷材料,研究人员采用了多种方法和工艺。

其中之一是模板法。

模板法通过使用不同类型的模板,如碳纳米管、纳米颗粒等,来控制陶瓷材料的孔隙结构和形貌。

这种方法不仅可以获得特定尺寸和形状的孔隙,还可以控制陶瓷材料的疏水性和亲水性。

另一种制备方法是溶胶-凝胶法。

这种方法通过将溶胶转化为凝胶,并利用凝胶的特殊结构来形成孔隙结构。

这种方法具有制备高孔隙率和大孔隙尺寸多孔陶瓷材料的优势。

在制备多孔陶瓷材料的同时,研究人员还在不断寻求性能的优化方法。

一种常用的方法是通过控制孔隙结构和孔隙分布来改善多孔陶瓷材料的强度和韧性。

例如,通过调整孔隙的尺寸和形状,可以增加陶瓷材料的承载能力和耐久性。

另外,添加一定量的增强剂,如纤维材料或金属颗粒,可以进一步提高多孔陶瓷材料的韧性和强度。

此外,表面修饰也是一种常用的方法。

通过在多孔陶瓷材料表面修饰一层功能性薄膜,可以增加材料的疏水性或亲水性,提高材料的稳定性和耐腐蚀性。

除了上述方法外,还有其他一些新颖的方法被用于制备高性能的多孔陶瓷材料。

一种是生物仿生法。

生物仿生法通过模仿自然界中生物体上的结构和功能,制备具有特定性能的多孔陶瓷材料。

例如,在蒙古包蜂窝的形状和结构上进行仿生,可以得到具有优异隔音性能的多孔陶瓷材料。

另一种方法是利用现代纳米技术。

纳米技术可以制备出具有纳米级孔隙和纳米级颗粒的陶瓷材料,其力学性能和热传导性能得到了显著提高。

这种方法在高温热电器件和微观流体传感器等领域具有广阔的应用前景。

此外,随着材料科学研究的不断发展,理论计算方法也被广泛应用于多孔陶瓷材料的制备和性能优化中。

通过建立模型和进行模拟计算,可以揭示材料内部孔隙结构、力学性能和热传导性能等的微观机制。

多孔陶瓷材料的的研究现状及应用

多孔陶瓷材料的的研究现状及应用

多孔陶瓷材料是一种新型的复合材料,在过渡期金属材料和玻璃材料之间,具有金属材料的强度和玻璃材料的热稳定性。

多孔陶瓷材料即固体陶瓷材料中的多孔体,因其具有大量的孔隙而得名,可制备具有高强度、高抗震、高热稳定性等性能。

多孔陶瓷材料具有很好的隔音、隔热、高温抗氧化能力等优点,已被广泛应用于各类工程以及造船、化工、环保、航天军工等行业,并可用于碳化硅的高温载体、石墨基体等。

多孔陶瓷材料的研究也取得了显著进展。

首先,多孔陶瓷材料物理性能多与陶瓷原料、含量、孔隙结构等有关。

其次,基于微纳多孔材料的制备过程,一月物学模拟、量子化学计算、光学谱仪测量等理论分析工具和结构表征技术也得到了发展。

此外,多孔陶瓷材料被应用于声学、热学、光学等领域,以及清洁能源的开发,如储氢材料、燃料电池膜等,这也对其的研究奠定了良好的基础。

总而言之,多孔陶瓷材料的开发研究具有重要的经济意义和社会意义,具有广阔的应用前景。

莫来石结合碳化硅多孔陶瓷的制备与性能研究的开题报告

莫来石结合碳化硅多孔陶瓷的制备与性能研究的开题报告一、选题背景与意义莫来石(Mullite)是一种重要的陶瓷材料,具有高强度、高温稳定性、优异的耐磨性等优良性能,在航空航天、机械制造、化工等领域有广泛应用。

而碳化硅多孔陶瓷(SiC porous ceramics)则是一种具有高温强度、耐腐蚀性、高稳定性等特点的重要材料,在航空航天、新能源等领域有着广泛的应用前景。

然而,单独的莫来石或碳化硅陶瓷的应用存在着一些局限性,而将两种材料结合,制备出莫来石结合碳化硅多孔陶瓷则能够更好地发挥两者的优越性能,应用范围也将更为广泛。

本研究旨在探究莫来石结合碳化硅多孔陶瓷的制备方法及其性能,为该材料的应用和推广提供参考和支持,具有重要的理论和实践价值。

二、研究内容和方案1. 研究内容(1)研究莫来石结合碳化硅多孔陶瓷的制备方法。

(2)研究该材料的基本物理和化学性能。

(3)研究该材料的力学性能、热稳定性、磨损性能等方面的性能。

2. 研究方案(1)材料制备方案:通过温压热处理等方法制备出莫来石结合碳化硅多孔陶瓷,对不同制备工艺的样品进行对比分析。

(2)样品表征方案:通过扫描电子显微镜(SEM)、X射线衍射分析(XRD)、比表面积测量等手段对样品进行表征。

(3)性能测试方案:对样品的力学性能、热稳定性、磨损性能等进行测试和分析,包括压缩强度、抗张强度、杨氏模量、热膨胀系数、热导率等方面。

三、预期成果本研究将在莫来石结合碳化硅多孔陶瓷的制备和性能研究方面取得以下预期成果:(1)制备出优异性能的莫来石结合碳化硅多孔陶瓷,并对其制备工艺进行优化;(2)对该材料的基本物理和化学性质进行系统研究;(3)对该材料的力学性能、热稳定性、磨损性能等方面的性能进行测试和分析,得出该材料的应用潜力和优化方向,为该材料的应用和推广提供参考。

四、研究工作计划本研究计划分为以下几个阶段:(1)文献调研和资料收集:搜集与莫来石结合碳化硅多孔陶瓷的制备和性能研究相关的文献和资料,对该材料的研究现状进行了解和分析;(2)材料制备和表征:根据文献调研的结果确定样品的制备工艺,利用SEM、XRD等手段对样品进行表征;(3)性能测试和分析:对样品的力学性能、热稳定性、磨损性能等方面的性能进行测试和分析,得出该材料的应用潜力和优化方向;(4)撰写论文和答辩准备:整理出实验结果和数据,提交论文并准备答辩。

多孔陶瓷的制备方法、多孔陶瓷及其应用

多孔陶瓷的制备方法、多孔陶瓷及其应用多孔陶瓷是一种具有高度孔隙度和大孔径的陶瓷材料,具有良好的化学稳定性、高温稳定性和机械强度,因此在许多领域有着广泛的应用。

本文将介绍多孔陶瓷的制备方法、多孔陶瓷及其应用。

一、多孔陶瓷的制备方法

多孔陶瓷的制备方法主要包括模板法、发泡法、溶胶-凝胶法、压制法等。

其中,模板法是最常用的制备方法之一。

该方法的基本原理是利用模板的形状和大小来控制多孔陶瓷的孔隙结构。

具体步骤为:首先制备出模板,然后将模板浸泡在陶瓷浆料中,待浆料干燥后,将模板烧掉,最后进行烧结处理,得到多孔陶瓷。

二、多孔陶瓷的特点

多孔陶瓷具有以下特点:

1.高度孔隙度:多孔陶瓷的孔隙度通常在50%以上,可以达到80%以上。

2.大孔径:多孔陶瓷的孔径通常在几微米到几百微米之间。

3.化学稳定性:多孔陶瓷具有良好的化学稳定性,可以在酸、碱等恶劣环境下使用。

4.高温稳定性:多孔陶瓷具有良好的高温稳定性,可以在高温环境

下使用。

5.机械强度:多孔陶瓷具有较高的机械强度,可以承受一定的压力和拉力。

三、多孔陶瓷的应用

多孔陶瓷在许多领域有着广泛的应用,主要包括:

1.过滤材料:多孔陶瓷可以作为过滤材料,用于过滤水、空气等。

2.催化剂载体:多孔陶瓷可以作为催化剂的载体,用于催化反应。

3.生物医学材料:多孔陶瓷可以作为生物医学材料,用于骨修复、人工关节等。

4.电子材料:多孔陶瓷可以作为电子材料,用于制备电容器、电感器等。

多孔陶瓷具有高度孔隙度和大孔径的特点,具有良好的化学稳定性、高温稳定性和机械强度,因此在许多领域有着广泛的应用。

SiC多孔陶瓷的研究与制备

S1C多孔陶瓷的研究与制备江超余少华余开明(中国轻工业陶瓷研究所江西景德镇333000)摘要采用添加造孔剂法制备SiC多孔陶瓷。

笔者研究了2种造孔剂对多孔陶瓷的吸水率、气孔率、体积密度以及抗折强度的影响,还研究了4种烧成温度对SiC多孔陶瓷的性能影响。

实验结果表明:当配方组成为SiC85%、苏州土5%、造孔剂10%,外加5%的PVA,在20MPa的压力下干压成形,于四组不同温度下烧成,在1280C下,10%的木屑和炭粉分别作为造孔剂的SiC多孔陶瓷的气孔率为32.37%和40.21%,其中以10%的木屑为造孔剂的SiC多孔陶瓷抗折强度可达55.29MPa。

关键词SiC多孔陶瓷造孔剂性能中图分类号:TQ174.75文献标识码:A文章编号:1002—2872(2020)12—0029—04Research And Preparation of SiC Porous CeramicsJIANG t Chao,YU Shaohua,YU Kaiming(Ceramic Research Institute of Light Industry of China,Jiangxi,Jingdczhcn, 333000,China)Abstract:SiC porous ceramics were prepared by adding porosity agent.'The effects of two kinds of pore making agents on waterabsorption,porosity,volumedensityandflexuralstrengthofporousceramicswerestudied.Thee f ectsoffourfiring temperaturesonthepropertiesofSiCporousceramicswerealsostudied.Experimentalresultsshowthatwhentheformula composition of SiC85%,Suzhou soil,pore—forming agent10%,5%and5%of PVA,under the pressure of20MPa dry pressing molding,in four groups of firing at different temperatures and under1280°C,10%of sawdust and coal powder as pore—forming agent,respectively,the porosity of porous SiC ceramics were32.37%and40.31%,of which10%of saw dustaspore—formingagentoftheSiCporousceramicsflexuralstrengthof55.29MPa.Keywords:SiCporousceramics;Poreformer;Performance前言SiC多孔陶瓷是一种内部结构中有很多气孔的新型功能材料。

多孔陶瓷研究现状

过水蒸气旳蒸发而制得多孔陶瓷。用此措施

制得多孔材料旳优点抗压强度高、性能稳定,

且多孔材料孔径分布范围广。

5、多孔陶瓷旳表征与性能检测

5.1 多孔陶瓷构造表征及其测试

多孔陶瓷旳性能与其孔旳构造参数,如孔隙

率、孔径、孔径分布、孔隙形貌、比表面积

等最基本旳参量有着直接旳关系。其中孔隙

一种领域。薛明俊等人使用羟铝土加入适量

旳造孔剂控制温度, 采用溶胶-凝胶法制备

Al2O3 多孔陶瓷, 并分析了多孔陶瓷旳气孔率、

气孔分布。用So-l Gel 工艺制得多孔陶瓷

孔径分布范围极为狭窄, 其孔径大小可经过

溶液构成和热处理过程旳调整来控制, 是目

前最为活跃旳领域。

冷冻干燥工艺法

冷冻干燥工艺法全名为真空冷冻干燥, 该技

A、古代多孔陶瓷旳应用

主要是用作建筑材料和日常生活器具旳材料。

多孔陶瓷用于建筑材料,主要是多种砖瓦。

砖瓦始于燧人氏和神农氏,“黄帝始设制陶

之官”,“神农作瓦,舜陶于河滨,夏桀臣

昆吾氏作瓦”(《汲冢竹书-周书》,《礼

记·有虞上陶世本云》),已经有旳考古证

据有力旳证明了这些传说和历史旳存在,进

一步证明了多孔陶瓷在我国用于建筑旳历史

达。该指标既是多孔材料中最易取得旳基本

参量,也是决定多孔材料性能旳关键原因。

多孔体中旳孔隙涉及贯穿孔、半通孔和闭合

孔3 种。这3 种孔隙率旳总和就是总孔隙率。

平时所言“孔隙率”即指总孔隙率。在使用

过程中,大多数情况下利用旳是贯穿孔和半

通

一、 显微分析法

即采用扫描电子显微镜或透射电子显微镜对多孔材料进行直接观

多孔陶瓷调研报告

多孔陶瓷调研报告多孔陶瓷调研报告导言多孔陶瓷是一种由陶瓷材料制成的具有开放性微孔结构的材料。

由于其独特的特性,多孔陶瓷在各个领域都有着广泛的应用。

本报告旨在对多孔陶瓷进行深入调研,探讨其性能特点、应用领域以及未来发展前景。

一、多孔陶瓷的性能特点多孔陶瓷具备以下几个显著的性能特点:1. 高孔隙率:多孔陶瓷具有高度开放的微孔结构,其孔隙率通常在30%至60%之间。

这种高孔隙率为多孔陶瓷提供了优异的吸附、吸附和催化性能。

2. 轻质高强度:由于其低密度和高孔隙率,多孔陶瓷具备轻质高强度的特点。

这使得它成为许多领域中的理想材料,例如航空航天、汽车制造和建筑等。

3. 良好的生物相容性:多孔陶瓷具备优异的生物相容性,适用于各种生物医学应用,例如人工关节、骨修复和牙科材料等。

二、多孔陶瓷的应用领域多孔陶瓷在各个领域都有着广泛的应用。

以下是一些常见的应用领域:1. 过滤材料:多孔陶瓷的高孔隙率和具备精细的孔隙结构使其成为优良的过滤材料。

它可用于水处理、空气过滤和化学品分离等领域。

2. 催化剂载体:多孔陶瓷可作为催化剂的载体,通过增大表面积和提供更多的活性位点来提高催化效果。

它广泛应用于化学合成、环境保护和能源领域。

3. 生物医学材料:多孔陶瓷在人工关节、骨修复和牙科材料等生物医学应用中具有潜力。

其生物相容性和良好的机械性能使其成为替代传统材料的候选。

三、多孔陶瓷的发展前景多孔陶瓷作为一种具有广阔前景的材料,仍有许多挑战和潜力需要克服和开发。

1. 优化孔隙结构:进一步优化多孔陶瓷的孔隙结构,以满足不同领域的需求,例如更精细的过滤、更高效的催化和更好的生物相容性。

2. 制备技术的改进:研究开发更高效、经济的多孔陶瓷制备技术,以降低成本并提高产能。

3. 新型应用领域的探索:寻找新领域对多孔陶瓷应用的可能性,例如电池和储能、光催化和光伏等。

结论多孔陶瓷作为一种具有高孔隙率、轻质高强度和良好生物相容性的材料,具备着广泛的应用前景。

多孔陶瓷的制备方法、多孔陶瓷及其应用

多孔陶瓷的制备方法、多孔陶瓷及其应用

1. 多孔陶瓷的制备方法

多孔陶瓷作为一种材料,在吸附、过滤、隔离等领域有着广泛的

应用。

其制备方法主要有以下几种:

1.1 泡沫剂法

这种方法是先将泡沫塑料经过处理,然后在其表面加上一层陶瓷,再将泡沫塑料烧掉,最终得到多孔陶瓷。

1.2 乳胶法

这种方法是将陶瓷粉末与乳胶混合,在混合物中加入发泡剂,制

成泡沫状,再进行烧结,最终得到多孔陶瓷。

1.3 发泡烧结法

这种方法是将陶瓷粉末与发泡剂混合制成泡沫状,然后进行烧结,最终得到多孔陶瓷。

2. 多孔陶瓷的应用

多孔陶瓷由于其优良的物理和化学性能,在各个领域得到了广泛

的应用。

2.1 吸附材料

多孔陶瓷具有极高的比表面积和开放孔道结构,这使得其有着极高的吸附性能。

因此,在环境工程中,多孔陶瓷被广泛应用于空气净化、水处理等方面。

2.2 过滤材料

多孔陶瓷的孔径大小可调,其过滤性能优良,可以去除水中的悬浮物、细小颗粒等。

因此,在水处理、陶瓷过滤、食品加工等方面广泛应用。

2.3 生物材料

多孔陶瓷具有良好的生物相容性和生物降解性能,因此,在骨修复、牙齿修复等领域有着重要的应用。

同时,在制备人工心脏瓣膜、人工耳蜗等医疗器械方面也被广泛应用。

综上所述,多孔陶瓷在各个领域都有着重要的应用。

其制备方法多样,可以根据不同的需求选择不同的方法进行制备。

随着科技的发展,多孔陶瓷的应用也会越来越广泛。

多孔陶瓷的制备及性能分析

多孔陶瓷的制备及性能分析第⼀章综述1.1 多孔陶瓷的概述多孔陶瓷是⼀种经⾼温烧成、体内具有⼤量彼此相通或闭合⽓孔结构的陶瓷材料,是具有低密度、⾼渗透率、抗腐蚀、耐⾼温及良好隔热性能等优点的新型功能材料。

多孔陶瓷的种类繁多,⼏乎⽬前研制⽣产的所有陶瓷材料均可通过适当的⼯艺制成陶瓷多孔体。

根据成孔⽅法和孔隙结构的不同,多孔陶瓷可分为三类:粒状陶瓷烧结体、泡沫陶瓷和蜂窝陶瓷。

根据所选材质不同,可分为刚⽟质、⽯英质、堇青⽯质、莫来⽯质、碳化硅质、硅藻⼟质、氧化锆质及氧化硅质等。

多孔陶瓷材料⼀般具有以下特性:化学稳定性好,可制成使⽤于各种腐蚀环境的多孔陶瓷;具有良好的机械强度和刚度,在⽓压、液压或其他应⼒载荷下,多孔陶瓷的孔道形状和尺⼨不会发⽣变化;耐热性好,⽤耐⾼温陶瓷制成的多孔陶瓷可过滤熔融钢⽔和⾼温⽓体;具有⾼度开⼝、内连的⽓孔;⼏何表⾯积与体积⽐⾼;孔道分布较均匀,⽓孔尺⼨可控,在0.05~600µm范围内可以制出所选定孔道尺⼨的多孔陶瓷制品。

多孔陶瓷的优良性能,使其已被⼴泛应⽤于冶⾦、化⼯、环保、能源、⽣物等领域。

如利⽤多孔陶瓷⽐表⾯积⾼的特性,可制成各种多孔电极、催化剂载体、热交换器、⽓体传感器等;利⽤多孔陶瓷吸收能量的性能,可制成各种吸⾳材料、减震材料等;利⽤多孔陶瓷的低密度、低热传导性,可制成各种保温材料、轻质结构材料等;利⽤多孔陶瓷的均匀透过性,可制成各种过滤器、分离装置、流体分布元件、混合元件、渗出元件、节流元件等。

因此,多孔材料引起了材料科学⼯作者的极⼤兴趣并在世界范围内掀起了研究热潮。

1.2 多孔陶瓷的制备⽅法多孔陶瓷是由美国于1978年⾸先研制成功的。

他们利⽤氧化铝、⾼岭⼟等陶瓷材料制成多孔陶瓷⽤于铝合⾦铸造中的过滤,可以显著提⾼铸件质量,降低废品率,并在1980年4⽉美国铸造年会上发表了他们的研究成果。

此后,英、俄、德、⽇等国竞相开展了对多孔陶瓷的研究,已研制出多种材质、适合不同⽤途的多孔陶瓷,技术装备和⽣产⼯艺⽇益先进,产品已系列化和标准化,形成为⼀个新兴产业。

发泡成型制备多孔陶瓷保温材料的研究--实验设计及报告

发泡成型制备多孔陶瓷保温材料的研究一、研究背景:多孔陶瓷具有化学稳定性好,轻质,耐热性好,比表面积大,良好的抗热冲击性质等特性。

多孔陶瓷中气孔的引入,降低了陶瓷材料的热导率,使多孔陶瓷成为一种理想的耐热与隔热材料。

传统的窑炉、高温电炉其内衬多为多孔陶瓷。

为增加其隔热性能还可将内部气体抽真空。

目前世界上最好的隔热材料正是这种多孔陶瓷材料。

高级的多孔陶瓷隔热材料还可用于航天飞机的外壳隔热。

除此以外,由于其多孔性还可以作为换热材料用,且换热充分。

多孔陶瓷应用为隔热材料和换热材料等,对于节能有重大的意义。

不仅可以解决传统上热回收的难题,还可以防止热污染,有利于绿色窑炉的实现。

随着陶瓷行业对陶瓷材料性能和制品形状等要求的日益提高,传统的成型方法,如注浆成型、干压成型、热铸成型、注射成型等已不能满足其要求。

这是因为传统的成型技术或多或少存在一些问题,如热压铸成型或注射成型所需时间长,坯体强度低,成品率低;等静压成型所需设备昂贵,成本高,无法普及;因此在很大程度上限制了陶瓷行业的发展和应用前景。

发泡注凝成型技术是将注凝成型工艺与发泡工艺相结合的一种技术,它有效地利用活性高分子在陶瓷浆料中发生的聚合反应将聚合三维网状结构引入到陶瓷坯体中,通过烧结出去有机物来实现高气孔率多孔保温陶瓷的合成。

该工艺突出的特点是它将发泡独立出来进行,利用表面活性剂进行发泡,并可对泡沫性质进行合理的调节,通过高速搅拌使发泡剂充分发泡,在与浆料体系混合后加入有机高分子交联剂,在引发剂和催化剂的作用下,浆料中的活性大分子交联聚合形成三维网状结构,从而使料浆原位固化成型,最后通过干燥烧结形成所需的制品。

该技术的出现可以在一定程度上克服传统成型工艺的不足。

本实验即通过采用发泡注凝成型技术来制备多孔陶瓷保温材料。

二、研究现状徐鲲濠等研究凝胶注模工艺与发泡凝胶工艺两种工艺制备氧化铝多孔陶瓷的力学和热学性能,并对性能进行了对比,并结合气孔尺寸、气孔分布和显微形貌等因素,分析了两种工艺制备氧化铝多孔陶瓷性能不同的原因。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。