汽车碰撞仿真LS-DYNA控制卡片关键字.答案

利用LS-DYNA进行成形仿真的输入控制参数

利用LS-DYNA进行成形仿真的输入控制参数Translated by SunnyWinterLS-DYNA已广泛用于汽车碰撞分析。

默认的输入参数一般能给出有效,精确的碰撞模拟结果。

但是,这些默认值对于成形仿真分析并不一定理想。

下面是一个标准的金属成形过程。

为及时参考,推荐输入参数用黑体字标识,并包含在盒状关键字输入框中。

模型明确要求的数据,如终止时间等参数,输入黑体的0值。

一般问题设定在显式成形仿真中,利用质量比例缩放和(或者)人为的高工具速度,运行时间可以大大缩减。

这两种方法都会引入人为的动力学影响,因此必须将其减小到在工程意义上合理的水平。

一个单独的描述人为动力影响的参数是:工具每运动1毫米所采用的显式时间步进值(或周期)数目。

当成形过程允许大的无限的板料运动,比如冲击成形,需要更多的毫米周期数。

当板料被压边圈和冲模支撑较强的约束住时,较少的毫米周期数是必要的。

对大多数的仿真来说,100到1000之间的毫米周期数能产生合理的结果。

如果可能,或者有必要重复一个仿真,可利用两个不同的毫米周期值并比较分析结果去估计其对人为动力学影响的敏感性。

推荐选择的一个最大工具速度是2.0mm/ms,起始和结束速度为0。

可以使用简单的梯形速度轮廓(如图1)。

利用大的时间缩放步参数dt2ms获得要求的毫米周期数,可参考下面的公式:时间步大小=1.0/(最大工具速度*毫米周期数)工具速度,时间步大小和结束时间必须在协调的参照系中选择。

如果所有的工具运动给定,可用下面的步骤设置模拟参数:已知:工具全部行程(mm):D最大工具速度(mm/ms):2.0速度轮廓: 2.0毫秒上升和2.0毫秒下降的梯形(如图1)选择:毫米周期数:ncpm计算:结束时间(ms): T=2.0+D/2速度数据点:(0.0,0.0)(2.0,2.0)(T-2.0,2.0) (T,0.0)时间步大小(ms): dt2ms=1/(2*ncpm)上面的运算提供速度轮廓数据点用于下面的工具运动部分。

LS_DYNA在汽车碰撞模拟过程中的应用_陈海树

沈阳大学 学报 JOURNAL OF SHENYANG U NIVERSIT Y

文章编号: 1008-9225( 2006) 04- 0010- 03

Vol118, No. 4 Aug. 2 0 0 6

LS-DYNA 在汽车碰撞模拟过程中的应用

陈海树, 赖征海, 邸建卫

18 0

10 000

10 000

20 0

A 立柱后移 量/ mm

35 50

B 立柱下端最 是汽车产品开发设计链中的常 规流程, 没有有限元分析的设计不能进入下一个 技术流程#使用 Dyna 软件在设计初 期对产品的 安全性能进行验证, 及时发现新产品的问题, 这为 设计工程师提供了更大的创造空间, 使设计质量 大幅度提高#

使用实际材 料的试验 结果值; 对于钢, 使用 24 号材料模式; 可恢复的泡沫材料 使用 57 号材 料模式, 若要考虑应变率的影响, 使用 83 号材料; 发动机等在碰撞过程中不变形物体采用 20 号刚 体材料#

收稿日期: 2006- 05- 12 作者简介: 陈海树( 1977- ) , 男, 辽 宁朝阳人, 沈阳华晨金杯汽车有限公司研发中心工程 师, 硕士#

第4期

陈海树等: LS- DYNA 在汽车碰撞模拟过程中的应用

11

2 乘员约束系统有限元模型

2. 1 假人有限元模型 仿真用的假人有限元模型是完全基于试验的

50 百分位的 Hybrid Ó型假人#模型细分为 98 个 部件#主要部件有: 头部、颈部、胸部、腹部、臀部和 四肢等共约 6 400 个节点, 3 900 个单元#假人各 部分质量和转动惯量都符合试验用假人#人体各 部分的关节用球形铰链( Spherical Joint ) 和旋转铰 链( Revolut e Joint ) 单元定义, 假人有限元模型铰 链总计 47 个#用非线 性的扭矩弹簧 Spring 和阻 尼 Damper 单元连接来模拟人体各部分之间的弹 性#胸部和颈部这些关键部位都设置成柔性, 能对 发生碰撞后假人的受伤进行评价#使 用 Oasys 软 件调整假人的 H 点及坐姿, 并保证假人与地板、 坐椅、防火墙等不发生穿透干涉# 2. 2 安全带模型

第一章 LS-DYNA关键字简介讲解

登录协同仿真时代

应用领域

汽车工业: 碰撞分析 气囊设计 乘客被动安全 部件加工 航空航天 鸟撞;叶片包容; 飞机结构冲击动力分析; 碰撞,坠毁; 冲击爆炸及动态载荷; 火箭级间分离模拟分析; 宇宙垃圾碰撞;等

国防工业 内弹道和终点弹道; 装甲和反装甲系统; 穿甲弹与破甲弹设计; 战斗部结构设计; 冲击波传播; 侵彻与开坑; 空气,水与土壤中爆炸; 核废料容器设计,等 电子领域 跌落分析、 包装设计 热分析、 电子封装

• 后处理 位移、速度和加速度 几何变形 应力应变 相互作用力 能量

登录协同仿真时代

前处理: LS-INGRID,True-Grid ANSYS,HyperMesh

VPG/Prepost I-DEAS,PATRAN, 求解: LS-DYNA,PAMCRASH

RADIOSS LS-NIKE,ADINA

登录协同仿真时代

*SET 对节点、单元和parts等进行分组 如: »用系列节点定义的接触从节点 » 用系列节点和系列壳定义的横截面 »系列 parts的初始速度 »系列 segments上的压力载荷

其它的关键字 *ALE *DAMPING *EOS *HOURGLASS *INTEGRATION *TERMINATION *TITLE *TRANSLATE *USER

登录协同仿真时代

*LOAD 集中点载荷 分布压力 体载荷 各种热载荷

*MAT 160+种结构材料模型 » 应力-应变关系 » 几种具有热效应 13 种离散弹簧/阻尼材料 » F-d 和 F-v 关系 11 种离散梁单元材料 » 复杂的阻尼 »多维弹簧-阻尼结合 6 种热材料 » 应用于结构/热耦合或热分析

登录协同仿真时代

谢 谢!

LS-DYNA常见问题及解决策略 (2012年11月7日)

LS‐DYNA求解器

支持单机和并行计算 支持Windows、Unix、Linux等系统 有32位、64位版本 有单精度、双精度版本

LS‐DYNA求解器

2011/11/9

13

2011/11/9

14

湖南大学 汽车车身先进设计制造国家重点实验室

LS‐DYNA基础

湖南大学 汽车车身先进设计制造国家重点实验室

2011/11/9

汽车工业:碰撞分析、气囊设计 、约束系统匹配、部件加工 航空航天:鸟撞、飞机结构冲击动力分析、 碰撞,坠毁、冲 击爆炸及动态载荷、火箭级间分离模拟分析、宇宙垃圾碰撞、 特种复合材料设计 制造业:冲压、锻造、铸造、切割 建筑业:地震安全、混凝土结构、爆破拆除、公路桥梁设计 国防工业:内弹道和终点弹道、装甲和反装甲系统、穿甲弹 与破甲弹设计、战斗部结构设计、空气,水与土壤中爆炸 电子领域:跌落分析、包装设计、热分析、电子封装 生物医学

9

体育器材 2011/11/9

10

湖南大学 汽车车身先进设计制造国家重点实验室

LS‐DYNA基础 LS‐DYNA基本分析流程

几何模型修正 几何模型读取

湖南大学 汽车车身先进设计制造国家重点实验室

LS‐DYNA基础

前处理软件

FEMB LS‐PREPOST HYPERMESH ANSYS PATRAN FEMAP

沙漏的产生

有限元计算的数值积分采用高斯积分方法

2011/11/9

23

2011/11/9

24

4

2011/11/9

湖南大学 汽车车身先进设计制造国家重点实验室

Hourglass

湖南大学 汽车车身先进设计制造国家重点实验室

基于LS-DYNA的车辆与道路中央护栏碰撞仿真研究

基于LS-DYNA的车辆与道路中央护栏碰撞仿真研究张朝旭;郭世永【摘要】通过对车辆在相同行驶初速度下,以不同角度与两种常见形式护栏进行的碰撞仿真实验,观察不同情况下车身主要碰撞部件形变情况和护栏损毁情况.利用HyperMesh进行模型的建立以及参数设置,使用Ls-Dyna运算求解,并通过HyperView对结果进行后处理、查看并分析.得出如下结论:与矩形管护栏相比,m 型护栏在碰撞过程中对车辆的拦阻和保护效果更好,碰撞后无碎片散射,对对向车道行车安全影响更小.【期刊名称】《农业装备与车辆工程》【年(卷),期】2019(057)005【总页数】4页(P66-69)【关键词】LS-Dyna;护栏碰撞;位移变化【作者】张朝旭;郭世永【作者单位】266520山东省青岛市青岛理工大学;266520山东省青岛市青岛理工大学【正文语种】中文【中图分类】U461.910 引言频发的车辆与道路中央隔离护栏碰撞毁伤导致严重交通事故,带来重大财产损失和人身伤害。

由于车辆直接碰撞毁伤动能远高于护栏材料的屈服强度,撞击中护栏材料和结构发生大的塑性变形、断裂、融化等复杂现象,目前直接撞击下,车辆毁伤、中央隔离护栏破损或变形连续杆等碰撞毁伤成因分析及毁伤效应的研究结果尚缺。

车辆失控会导致非常严重的后果,对于有中心护栏的道路而言,会使车辆撞向护栏,进而引发二次碰撞或者导致护栏对车内乘员造成二次伤害。

形变的护栏进入对向车道与对向车辆发生碰撞,产生重大安全问题。

1 汽车碰撞仿真的步骤与理论依据1.1 汽车碰撞仿真的一般步骤主要分为如下几个步骤:(1)建立车辆与护栏碰撞模型以丰田凯美瑞轿车为原型进行模型建立,获得原始三维建模。

(2)将模型导入HyperMesh中进行几何清理并将其划分为有限元模型,并对模型各部分进行连接、材料等属性设置以及初始速度、载荷和约束条件设置。

(3)将处理好的模型导出为K文件,由LS-Dyna进行仿真碰撞计算。

某车型转向机构碰撞仿真建模方法

某车型转向机构碰撞仿真建模方法郝海舟;符志【摘要】以某车型转向机构性能开发为背景,充分考虑该转向机构的碰撞吸能机理,并合理应用LS-DYNA软件中的相关关键字,建立了用于碰撞仿真的转向机构有限元模型.为验证该建模方法的可靠性,依据GB 11557—2011《转向机构对驾驶员伤害的规定》,仿真分析了人体模块撞击转向机构的试验工况,并将仿真结果与试验结果进行对比,验证了转向机构有限元建模方法的有效性,为转向机构的碰撞仿真提供了一种新的建模方法.【期刊名称】《汽车工程学报》【年(卷),期】2017(007)006【总页数】6页(P461-465,468)【关键词】转向机构;碰撞仿真;建模方法;吸能机理;有限元【作者】郝海舟;符志【作者单位】中国汽车工程研究院汽车安全技术中心,重庆 401122;中国汽车工程研究院汽车安全技术中心,重庆 401122【正文语种】中文【中图分类】U463.41转向机构是汽车必备的关键系统之一,它的主要作用是通过接收驾驶员作用在转向盘上的转矩,将其传递到转向器,使转向盘的转动转化成齿条的移动,从而控制车轮按照预期方向运动[1]。

随着汽车安全技术的发展,转向机构已经成为汽车乘员约束系统的构成要素之一。

在汽车发生正碰时,驾驶员由于惯性作用会有冲向转向盘的运动。

为了使驾驶员减少或免受伤害,这部分能量需要约束系统加以吸收,如果人体动能较大,部分能量还需要转向盘和转向管柱系统加以吸收,以耗散人体前冲的能量,防止超出人体的承受界限。

转向管柱的溃缩还增加了驾驶员的生存空间,从而能够保护驾驶员安全,这也是吸能转向机构的安全作用所在[2-3]。

参考文献引用格式:目前,虽然溃缩吸能转向机构已经在车辆上得到普遍应用,但很多车型转向机构的溃缩性能并没有与约束系统的其它子系统进行很好的匹配,转向机构并没能有效吸能,尤其是转向管柱没有实现溃缩吸能[4]。

CAE仿真技术已经成为当今汽车开发过程中不可或缺的工具,关于转向机构碰撞仿真分析的文献已经有很多,但文献中或未能详细给出转向机构的建模方法[1,5-6],或对转向机构建模做了大量的简化[3,7-8],研究对象主要是转向机构的设计或者转向机构溃缩吸能效果,而要系统地仿真转向机构与约束系统中其它各子系统的匹配,仅有这些是不够的,还需在转向机构碰撞仿真模型中加入对转向机构溃缩机制的控制。

汽车碰撞分析LS_DYNA控制卡片设置

控制卡片参数说明

*CONTROL_TIMESTEP(时间步长控制卡片) $ DTINIT TSSFAC ISDO TSLIMT DT2MS LCTM ERODE MSIST 0.0 0.9 2 0.0 -0.001 0 1 1 $ DT2MSF DT2MSLC 计算所需时间步长时,要检查所有的单元。出于稳定性原因,用0.9(缺省)来 减小时间步:Δt = 0.9 l/c ,特征长度l,和波的传播速度c,都与单元的类型有关。 DTINIT:初始时间步长,如为0.0,由DYNA自行决定初始步长; TSSFAC:时间步长缩放系数,用于确定新的时间步长。默认为0.9,当计算不稳定时,可以减小该值,但同时 增加计算时间; ISDO:计算4节点壳单元时间步长的(不同的值对应特征长度的不同算法,推荐使用2,因为此选项可以获得 最大的时间步长,但有三角形单元存在时会导致计算不稳定); TSLIMT:壳单元最小时间步分配 ,使单元的时间步长控制在最小时间步长之上;只适用于使用 *mat_plastic_kinematic,*mat_power_law_plasticity*mat_strain_rate_dependent_plasticity,*mat_piecewise_linear_pla sticity等材料模型的壳单元,不建议使用该选项,因为使用DT2MS选项更好。 DT2MS:因质量缩放计算得到的时间步长。当设置为一个负值时,初始时间将不会小于TSSFAC*|DT2MS|。质 量只是增加到时间步小于TSSAFC*|DT2MS|的单元上。当质量缩放可接受时,推荐用这种方法。用这种方法时 质量增加是有限的,过多的增加质量会导致计算终止。当设置为正值时,初始时间步长不会小于DT2MS。单 元质量会增件或者减小以保证每一个单元的时间步都一样。这种方法尽管不会因为过多增加质量而导致计算终 止,但更难以作出合理的解释。默认为0.0,不进行质量缩放; LCTM:限制最大时间步长的Load-curve,该曲线定义最大允许时间步长和时间的关系(可选择) ; ERODE:当计算时间步长小于TSMIN(最小时间步长)时体单元和t-shell被自动删除。

汽车碰撞精确分析LSDYNA控制卡片设置

THKCHG:在单面接触时考虑壳厚度的改变(默认时不考虑)。

ORIEN:在初始化时可选择性的对接触面部分自动再定位。

控制卡片参数说明

ENMASS:接触单元被腐蚀的质量处理。0-节点被移除,1-体单元节点被保留,2-体单元壳单元节点被保留。 USRSTR:每个接触面分配的存储空间,针对用户提供的接触控制子程序。 USRFRC:每个接触面分配的存储空间,针对用户提供的接触摩擦子程序。 NSBCS:接触搜寻的循环数(使用三维Bucket分类搜索),推荐使用默认项。 INTERM:间歇搜寻主面和从面接触次数。 XPENE:接触面穿透检查最大乘数,默认4.0。 SSTHK:在单面接触中是否使用真实壳单元厚度,默认0,不使用真实厚度。 ECDT:时间步长内忽略腐蚀接触。

16. DATABASE_BINARY_RUNRSF 设置如下:

控制卡片参数设置

17. DATABASE_BINARY_RUNRSF 设置如下:

控制卡片参数说明

*CONTROL_TERMINATION

$ ENDTIM ENDCYC DTMIN ENDENG ENDMAS

150

0

0.0

0.0

0.0

SLSFAC:滑动接触惩罚系数 ,默认为0.1。当发现穿透量过大时,可以调整该参数;

RWPNAL: 刚体作用于固定刚性墙时,刚性墙罚函数因子系数,为0.0时,不考虑刚体与刚性墙的作用,>0时, 刚体作用于固定的刚性墙,建议选择1.0;

ISLCHK:接触面初始穿透检查,为0或1(默认)时,不检查。为2时,检查。

后面将逐一介绍碰撞分析中经常用到的控制卡片,并对每个卡片的作 用进行说明。

控制卡片使用规则

卡片相应的使用规则如下:

碰撞模拟中的控制卡片设置及意义.

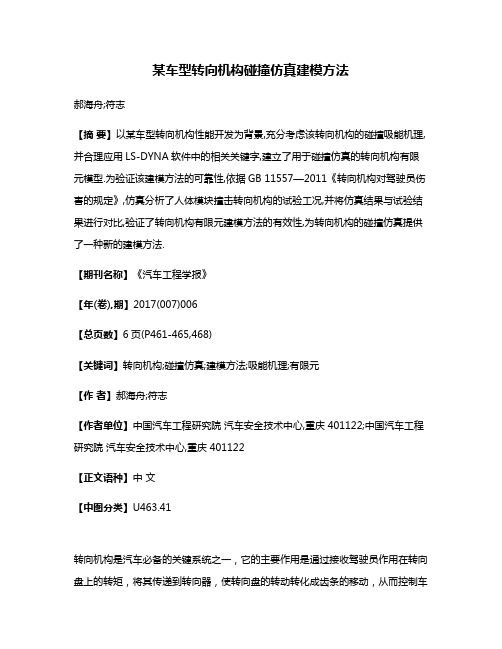

1.指定输出文件【ABSTAT】——气囊统计表。

输出体积、压强、内能、气体质量流入率、气体质量流出率、质量、温度、密度。

【AVSFLT】——A VS数据【BNDOUT】——边界环境的力和能量。

输出三个方向的力。

【DEFGEO】——变形的几何体的文件【DEFORC】——离散单元。

输出三个方向的力。

【ELOUT】——单元数据。

(见DATABASE_HISTORY_OPTION)梁单元平面应力块平面应变轴向合力xx,yy,zz 应力xx,yy,zz 应力xx,yy,zz 应变S方向剪切合力xy,yz,zx 应力xy,yz,zx 应力xy,yz,zx 应变T方向剪切合力塑性应变有效应力下表面应变S方向合力矩屈服函数上表面应变T方向合力矩扭力合力【GCEOUT】——几何接触实体。

包含三个方向力和力矩。

【GLSTAT】——总体数据。

【JNTFORC】——运动副力文件【NATSUM】——材料能量。

GLSTAT JNTFORC MATSUM动能x,y,z三方向的力动能内能x,y,z三方向的力矩内能总能量沙漏能比率x,y,z三方向的动量刚性墙能量x,y,z三方向的刚体速度弹簧和阻尼能量总动能沙漏能总内能阻尼能总沙漏能滑移面能量外功x,y,z三方向速度时间步单元ID号控制的时间步【MOVIE】——【MPGS】——【NCFORC】——接触面节点力【NODFOR】——节点力组【NODOUT】——节点数据NCFORC NODOUT NODFORx方向力位移x,y,z三方向力y方向力速度z方向力加速度转动量角速度角加速度【RBDOUT】——刚体数据【RCFORC】——接触面合成力【RWFORC】——刚性墙所受的力RBDOUT RCFORC RWFORC三方向合位移三方向合力法向力三方向合速度三方向合力三方向合加速度【SBTOUT】——安全带输出文件【SECFORC】——横截面通过的力(见DA TABASE_CROSS_SECTION_OPTION)【SLEOUT】——滑移面的能量【SPCFORC】——单点约束的反作用力【SPHOUT】——SPH数据(见DATABASE_HISTORY_OPTION)【SSSTAT】——子系统数据【SWFORC】——节点约束反力(焊点和铆钉)SECFORC SLEOUT SPCFORC SWFORC x,y,z三方向力Slave能量x,y,z三方向力轴向力x,y,z三方向力矩Master能量x,y,z三方向力矩剪切力x,y,z三方向中心面积合力【TPRINT】——结构对的热量输出【TRHIST】——追踪质点时间历程信息2.时间步控制【DTNIT】——初始时间步长。

LS-Dyna碰撞分析资料要点

LS-DYNA 碰撞分析调试LS-DYNA碰撞计算模型的主要检查、调试项目有:a、质量增加百分比小于5%;b、总沙漏能小于5%;c、滑移界面能;d、检查各部件之间的连接、接触关系是否定义正确,检查模型的完整性;e、检查数值输出的稳定性。

一、质量缩放Mass scale的检查:质量缩放——对于时间步长小于控制卡片中设置的最小时间步长的单元,我们通常采取增加单元材料密度的方法来增大其时间步长,以减短模型的计算时间。

关于LS-DYNA中单元时间步长的计算方法请参见附录一。

1、初步检查。

让模型在dyna中运行2个时间步,在Hyper view中调出glstat 文件并检查mass scaling项(质量增加应该小于5%);调出matsum文件并检查各部件的质量增加情况,对于质量增加过大以及有快速增长趋势的部件应检查此部件的网格质量和材料参数设置(质量增加一般是由于单元的特征长度太小或者是材料参数E、ρ设置错误,导致该单元的时间步长低于控制卡片中设置的最小时间步长,从而引起质量缩放)。

2、全过程检查。

调整模型使其符合初步检查的标准,计算模型至其正常结束。

再按[初步检查]的要求检查调试整个模型直至达到要求。

一个计算收敛的模型在其整个计算过程中,最大质量缩放应小于总质量的5% 。

二、沙漏能Hourglass energy的检查:沙漏能的出现是因为模型中采用了缩减积分引起的,我们常用的B-T单元采用的是面内单点积分,这种算法会引起沙漏效应(零能模式)。

具体介绍参见附录二。

检查:在dyna中计算模型至其正常结束。

在Hyper view中调出glstat文件并检查energy的total energy 、Hourglass energy两项,整个计算过程中沙漏能应小三、滑移界面能sliding interface energy的检查:滑移界面能是由摩擦和阻尼所引起的。

剧烈的滑动摩擦会引起大的正值的滑移界面能;未能检测到的穿透(undetected penetrations)常常会引起大的负值的滑移截面能。

应用LS_DYNA进行汽车正面碰撞模拟分析

173 科技创新导报 Science and Technology Innovation Herald学 术 论 坛2008 NO.07Science and Technology Innovation Herald应用LS-DYNA进行汽车正面碰撞模拟分析包宇波1 胡斌2(1.同济大学汽车学院 上海 200092; 2.中国矿业大学(北京)机电学院材料系 北京 100083)摘 要:应用LS-DYNA实现不带约束系统的整车的正面碰撞模拟,佐证了计算机模拟技术在现代汽车产品开发中的应用及其发挥的巨大作用。

关键词:LS-DYNA 汽车碰撞 车身耐撞性分析 计算机模拟中图分类号:TP3文献标识码:A文章编号:1674-098X(2008)03(a)-0173-02LS-DYNA 是世界上最著名的通用显式动力分析程序,能够模拟真实世界的各种复杂问题,特别适合求解各种二维、三维非线性结构的高速碰撞、爆炸和金属成型等非线性动力冲击问题,同时可以求解传热、流体及流固耦合问题。

在工程应用领域被广泛认可为最佳的分析软件包。

与实验的无数次对比证实了其计算的可靠性。

由J.O.Hallquist主持开发完成的DYNA程序系列被公认为是显式有限元程序的鼻祖和理论先导,是目前所有显式求解程序(包括显式板成型程序)的基础代码。

1988年 J.O.Hallquist创建LSTC公司,推出LS-DYNA程序系列,并于1997年将LS-DYNA2D、LS-DYNA3D、LS-TOPAZ2D、LS-TOPAZ3D等程序合成一个软件包,称为LS-DYNA。

LS-DYNA的最新版本2004年8月推出的970版。

LS-DYNA的发展与汽车碰撞仿真密不可分,在汽车行业中,CAE仿真分析快速增长的需求和机遇主要是受碰撞法规的驱动,如在1985-2002年之间,法规实验的要求增加了差不多20倍。

其次是从1985年以来计算机硬件、软件的迅速发展和汽车厂商对计算机资源的广泛应用。

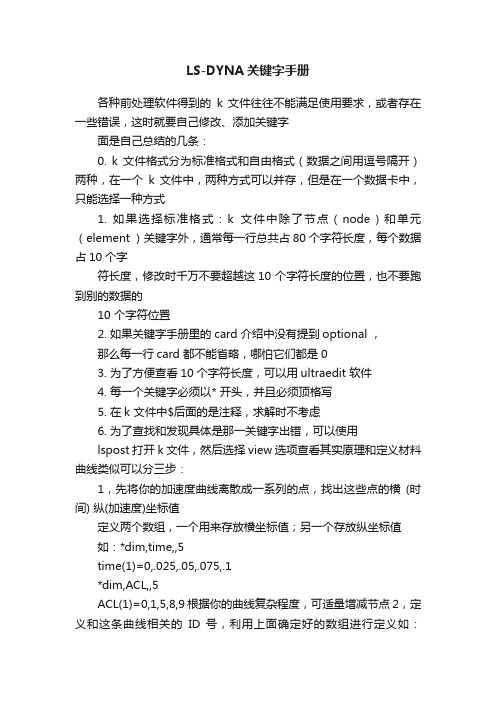

LS-DYNA关键字手册

LS-DYNA关键字手册各种前处理软件得到的k 文件往往不能满足使用要求,或者存在一些错误,这时就要自己修改、添加关键字面是自己总结的几条:0. k 文件格式分为标准格式和自由格式(数据之间用逗号隔开)两种,在一个k 文件中,两种方式可以并存,但是在一个数据卡中,只能选择一种方式1. 如果选择标准格式:k文件中除了节点(node)和单元(element )关键字外,通常每一行总共占80个字符长度,每个数据占10个字符长度,修改时千万不要超越这10 个字符长度的位置,也不要跑到别的数据的10 个字符位置2. 如果关键字手册里的card 介绍中没有提到optional ,那么每一行card 都不能省略,哪怕它们都是03. 为了方便查看10个字符长度,可以用ultraedit 软件4. 每一个关键字必须以* 开头,并且必须顶格写5. 在k 文件中$后面的是注释,求解时不考虑6. 为了查找和发现具体是那一关键字出错,可以使用lspost 打开k 文件,然后选择view 选项查看其实原理和定义材料曲线类似可以分三步:1,先将你的加速度曲线离散成一系列的点,找出这些点的横(时间) 纵(加速度)坐标值定义两个数组,一个用来存放横坐标值;另一个存放纵坐标值如:*dim,time,,5time(1)=0,.025,.05,.075,.1*dim,ACL,,5ACL(1)=0,1,5,8,9 根据你的曲线复杂程度,可适量增减节点2,定义和这条曲线相关的ID 号,利用上面确定好的数组进行定义如:edcurve,add,1,time,ACL这里面的 1 是id 号,可根据自己需要选择合适的号码3,将你定义好的加速度曲线施加到需要的物体上如:edload,add,fy,,comp,,,,1,1.0这里的comp 是你要施加作用的物体的组件名注意:应用此命令时,不要再加入别的数组了说完全不同也是不太正确的,ansys自己已经建立了对应的Isdyna如下:ANS YS Comma nd Correspo nding LS-D YNA Comma nd EDADAPT *PARTEDALE *CONTROL_ALEEDASMP *SET_PART_LISTEDBOUND *BOUNDARY_SLIDING_PLANE*BOUNDARY_C YCLICEDBVIS *CONTROL_BULK_VISCOSITYEDBX *DEFINE_BOXEDCADAPT *CONTROL_ADAPTIVEEDCGEN *CONTACTEDCMORE *CONTACTEDCNSTR *CONSTRAINED_EXTRA_NODES_SET*CONSTRAINED_NODAL_RIGID_BOD Y*CONSTRAINED_SHELL_TO_SOLID*CONSTRAINED_RIVETEDCONTACT *CONTROL_CONTACTEDCPU *CONTROL_CPUEDCRB *CONSTRAINED_RIGID_BODIESEDCSC *CONTROL_SUBC YCLEEDCTS *CONTROL_TIMESTEPEDCURVE *DEFINE_CURVEEDDAMP *DAMPING_PART_MASS*DAMPING_PART_STIFFNESSEDDC *DELETE_CONTACTEDDRELAX *CONTROL_D YN AMIC_RELAXATIONEDDUMP *DATABASE_BINARY_D3DUMPEDENERG Y *CONTROL_ENERG YEDGCALE *CONTROL_ALEEDHGLS *CONTROL_HOURGLASSEDHIST *DATABASE_HISTORY_NODE *DATABASE_HISTORY EDHTIME *DATABASE*DATABASE_BINARY_D3THDTEDINT *INTEGRATION_BEAM*INTEGRATION_SHELLEDIPART *PART_INERTIAEDIS *STRESS_INITIALIZATION*STRESS_INITIALIZATION_DISCRETEEDLCS *DEFINE_COORDINATE_VECTOR*DEFINE_COORDINATE_S YSTEM*DEFINE_VECTOREDLOAD, , (FX, FY, FZ, MX, MY, MZ) *LOAD_NODE_SET EDLOAD, , (UX, UY, UZ, ROTX, ROTY, ROTZ, VX, VY, VZ, AX, AY, AZ) *BOUNDARY_PRESCRIBED_MOTION_SET EDLOAD, , (ACLX, ACL Y, ACLZ, OMGX, OMG Y, OMGZ)*LOAD_BODY_GENERALIZEDEDLOAD, ,TEMP *LOAD_THERMAL_VARIABLEEDLOAD, , PRESS *LOAD_SEGMENT*LOAD_SEGMENT_SET*LOAD_SHELL_SETEDLOAD, , (RBUX, RBU Y, RBUZ, +RBRX, RBR Y, RBRZ, RBVX, RBV Y, RBVZ,RBOX, RBO Y, RBOZ)*BOUNDARY_PRESCRIBED_MOTION_RIGIDEDLOAD, , (RBFX, RBF Y, RBFZ, RBMX, RBM Y, RBMZ)*LOAD_RIGID_BODYEDMP,HGLS *HOURGLASSEDNB *BOUNDARY_NON_REFLECTINGEDNROT *BOUNDARY_SPC_SETEDOPT *DATABASE_FORMATEDOUT *DATABASE_OPTIONEDPART*PARTEDPVEL *SET_NODE*INITIAL_VELOCITY*INITIAL_VELOCITY_GENERATION*CHANGE_VELOCITY*CHANGE_VELOCITY_ZEROEDRC *RIGID_DEFORMABLE_CONTROLEDRD *DEFORMABLE_TO_RIGID*RIGID_DEF0RMABLE_D2R*RIGID_DEF0RMABLE_R2DEDRI *DEFORMABLE_TO_RIGID_INERTIAEDRST *DATABASE_BINARY_D3PL0TEDSHELL *CONTROL_SHELLEDSP *CHANGE_SMALL_PENETRATIONEDSTART r = d3dump nn Isd yna comma nd line optio n EDTERM *TERMINATION_NODE*TERMINATION_BOD YEDVEL *SET_NODE*INITIAL VELOCITYINITIAL VELOCITY GENERATION*CHANGE_VELOCITY*CHANGE_VELOCITY_ZEROEDWELD *CONSTRAINED_SPOTWELD。

从LS-DYNA到PAM—CRASH的模型转换及侧面碰撞仿真

2008年(第30卷)第11期汽 车 工 程A utomo ti ve Eng i nee ri ng2008(V o.l 30)N o .112008209从LS DYNA 到PA M CRAS H 的模型转换及侧面碰撞仿真原稿收到日期为2008年8月29日,修改稿收到日期为2008年9月19日。

马春生,李可瑞,张华坤,张金换,黄世霖(清华大学,汽车安全与节能国家重点实验室,北京 100084)[摘要] 研究了有限元模型从LS DYNA 向PAM CRAS H 的转换方法,利用该方法成功实现了某轿车整车模型的转换。

在转换模型的基础上,通过加入车门内饰、假人和移动障碍壁模型,建立了完整的整车侧面碰撞模型。

将仿真计算结果和整车试验测试数据进行比较,验证了模型的有效性。

关键词:汽车;侧面碰撞;模型转换;PA M CRASH;LS DYNA ;仿真The F i n ite E le m entM odel Conversi on fro m LS DYNA t oP AM CRAS H and V eh i cle Si de Impact S imu l ati onM a Chunsheng ,L iK eru,i Zhang Huakun ,Zhang Ji n huan &Huang Shili nT si nghua University ,S t a t e K e y La boratory of Au to m oti ve S afet y and Energy,B ei j i ng 100084[Abstract] The m ethod of fi n ite ele m ent m odel conversion fro m LS DYNA to PAM CRASH is stud ied and successfully applied to the conversi o n o f co mp lete vehic le m odel for a rea l car .Then a co m p lete vehicle side i m pact m ode l is developed by add i n g fi n ite ele m en tm odels for door tri m ,ES 2dumm y and m oving defo r m ab le barrier onconverted m ode.l Fina lly the m ode l is va li d ated by the good agree m ent bet w een si m ulation resu lts and test data .K eyw ords :vehicle ;side i m pact ;m odel conversion ;PA M CRA S H;LS DYNA ;si m ulation前言汽车侧面碰撞是发生率较高的交通事故形式,统计数据表明全世界约有30%的严重交通事故都与侧面碰撞有关[1-2],因此车辆侧面碰撞成为汽车被动安全性研究的重要内容,并日益受到重视。

汽车碰撞分析LS_DYNA控制卡片设置

控制卡片参数说明

*CONTROL_TIMESTEP(时间步长控制卡片) $ DTINIT TSSFAC ISDO TSLIMT DT2MS LCTM ERODE MSIST 0.0 0.9 2 0.0 -0.001 0 1 1 $ DT2MSF DT2MSLC 计算所需时间步长时,要检查所有的单元。出于稳定性原因,用0.9(缺省)来 减小时间步:Δt = 0.9 l/c ,特征长度l,和波的传播速度c,都与单元的类型有关。 DTINIT:初始时间步长,如为0.0,由DYNA自行决定初始步长; TSSFAC:时间步长缩放系数,用于确定新的时间步长。默认为0.9,当计算不稳定时,可以减小该值,但同时 增加计算时间; ISDO:计算4节点壳单元时间步长的(不同的值对应特征长度的不同算法,推荐使用2,因为此选项可以获得 最大的时间步长,但有三角形单元存在时会导致计算不稳定); TSLIMT:壳单元最小时间步分配 ,使单元的时间步长控制在最小时间步长之上;只适用于使用 *mat_plastic_kinematic,*mat_power_law_plasticity*mat_strain_rate_dependent_plasticity,*mat_piecewise_linear_pla sticity等材料模型的壳单元,不建议使用该选项,因为使用DT2MS选项更好。 DT2MS:因质量缩放计算得到的时间步长。当设置为一个负值时,初始时间将不会小于TSSFAC*|DT2MS|。质 量只是增加到时间步小于TSSAFC*|DT2MS|的单元上。当质量缩放可接受时,推荐用这种方法。用这种方法时 质量增加是有限的,过多的增加质量会导致计算终止。当设置为正值时,初始时间步长不会小于DT2MS。单 元质量会增件或者减小以保证每一个单元的时间步都一样。这种方法尽管不会因为过多增加质量而导致计算终 止,但更难以作出合理的解释。默认为0.0,不进行质量缩放; LCTM:限制最大时间步长的Load-curve,该曲线定义最大允许时间步长和时间的关系(可选择) ; ERODE:当计算时间步长小于TSMIN(最小时间步长)时体单元和t-shell被自动删除。

某轿车侧面碰撞的有限元分析

某轿车侧面碰撞的有限元分析摘要:通过有限元法分析了某轿车侧面碰撞的安全性能,衡量了轿车侧面碰撞时的吸能特性。

在LS-DYNA软件中建立了某轿车的有限元模型,模拟碰撞时参考了C-NCAP侧面碰撞法规。

最终对该轿车侧面碰撞安全性能进行有限元模拟分析,为进一步的优化和改良提出了建议。

关键词:侧面碰撞有限元方法抗侧碰性能汽车碰撞试验是研究汽车安全性最准确可靠的方法,但是由于真实碰撞的过程比较复杂,试验费用较高。

所以通过计算机仿真来分析汽车碰撞,取代碰撞试验,已经成为研究汽车安全性的新趋势[1]。

在汽车被动安全的研究领域里,应用比较广泛的理论和计算方法是在20世纪70年代由美国LawrenceLibermore国家重点实验室提出的CAE有限元分析理论。

本文将利用LS-DYNA软件,对某轿车的侧面碰撞进行模拟仿真计算,分析结果,对汽车安全性予以评价,为进一步的车身改良提出参考意见。

1 C-NCAP碰撞试验方法1.1 侧撞实验条件可变形障碍壁碰撞被测车时的速度为是50 km/h。

相碰时速度在距离0.5 m处稳定下来。

在被测车的驾驶员位置放置1个假人,从而测量碰撞时驾驶员的受伤害情况[2]。

1.2 侧撞试验的评价指标评价整车碰撞性能的重要因素是乘员的伤害指标,却不是唯一的指标。

研究人员将车身对驾驶室的保护性能,即乘员舱结构的刚性也作为汽车碰撞安全性能的另一重要指标。

对于这一指标的判定,通常采用的参数是碰撞过程中乘员舱的侵入量测量值。

对于侧面碰撞中,一般是通过测量B柱的变形情况,考虑对假人人体各部位的危害程度。

B柱变形情况可以由侵入量及侵入速度来考察。

B柱各测量点如下图2,参数目标值如下表1。

2 仿真模型的建立2.1 整车有限元模型的建立利用Hypermesh软件在已建立的有限元模型上进行有限元网格划分。

为便于求解计算,模型右侧车门已略去,换成4根梁代替。

对于一些刚性较大、碰撞过程中几乎不变形吸能的零件,如发动机、变速箱、转向器等部分也予以省略,计算碰撞时由mass单元取其配重。

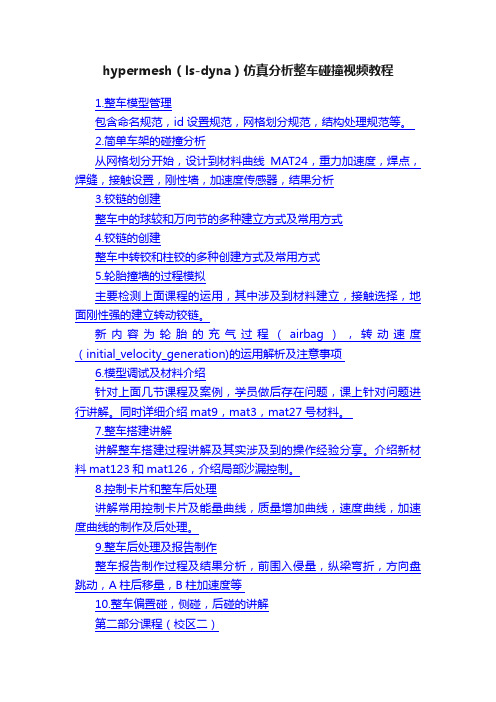

hypermesh(ls-dyna)仿真分析整车碰撞视频教程

hypermesh(ls-dyna)仿真分析整车碰撞视频教程

1.整车模型管理

包含命名规范,id设置规范,网格划分规范,结构处理规范等。

2.简单车架的碰撞分析

从网格划分开始,设计到材料曲线MAT24,重力加速度,焊点,焊缝,接触设置,刚性墙,加速度传感器,结果分析

3.铰链的创建

整车中的球较和万向节的多种建立方式及常用方式

4.铰链的创建

整车中转铰和柱铰的多种创建方式及常用方式

5.轮胎撞墙的过程模拟

主要检测上面课程的运用,其中涉及到材料建立,接触选择,地面刚性强的建立转动铰链。

新内容为轮胎的充气过程(airbag),转动速度(initial_velocity_generation)的运用解析及注意事项

6.模型调试及材料介绍

针对上面几节课程及案例,学员做后存在问题,课上针对问题进行讲解。

同时详细介绍mat9,mat3,mat27号材料。

7.整车搭建讲解

讲解整车搭建过程讲解及其实涉及到的操作经验分享。

介绍新材料mat123和mat126,介绍局部沙漏控制。

8.控制卡片和整车后处理

讲解常用控制卡片及能量曲线,质量增加曲线,速度曲线,加速度曲线的制作及后处理。

9.整车后处理及报告制作

整车报告制作过程及结果分析,前围入侵量,纵梁弯折,方向盘跳动,A柱后移量,B柱加速度等

10.整车偏置碰,侧碰,后碰的讲解

第二部分课程(校区二)

课程目录:

11.整车偏置碰详细讲解及报告制作及后处理分析

12.整车侧碰详细讲解及报告制作及后处理分析13:整车后碰碰详细讲解及报告制作及后处理分析14:车顶抗压分析。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

控制卡片使用规则

卡片相应的使用规则如下:

•������ 大部分的命令是由下划线分开的字符串, 如*control_hourglass

•������ 字符可以是大写或小写 •������ 在输入文件中,命令的顺序是不重要的(除了*keyword 和*define_table)

•������ 关键字命令必须左对齐,以*号开始

8. CONTROL_OUTPUT 用于设置输出参数。设置如下,按红色线框内设置,其余默认值。

控制卡片参数设置

8. CONTROL_PARALLEL 并行计算控制,最大可以使用4个CPU。

9. CONTROL_SHELL 壳单元控制

10. CONTROL_TERMINATION 计算终止控制卡片,控制计算终止时间,设置如下:

ISTUPD:单元厚度改变选项。该选项对所有壳单元变形有影响。

THEORY:壳单元使用的理论。(默认的是Belytschko-Tsay,面内单点积分,计算速度很快,采用Co-rotaional 应力更新,单元坐标系统置于单元中心,基于平面单元假定,建议在大多数分析中使用) BWC:针对Belytschko-Tsay单元的翘曲刚度。 MITER:平面应力塑性选项,默认为1。(运用于材料3,18,19和24)。 PROJ:在Belytschko-Tsay和Belytschko-Wong-Chiang单元中翘曲刚度投影方法。这个方法主要运用于显示分 析,如果是隐式分析,那此项无效 。 默认为0.

ORIEN:在初始化时可选择性的对接触面部分自动再定位。

控制卡片参数说明

ENMASS:接触单元被腐蚀的质量处理。0-节点被移除,1-体单元节点被保留,2-体单元壳单元节点被保留。 USRSTR:每个接触面分配的存储空间,针对用户提供的接触控制子程序。 USRFRC:每个接触面分配的存储空间,针对用户提供的接触摩擦子程序。

5. CONTROL_CONTACT 用于接触面的计算修改。控制摩擦惩罚系数、接触初始穿透检查、接触厚度等,设置见红框,其余默认。

控制卡片参数设置

6. CONTROL_ENERGY 用于控制沙漏能、耗散能、滑移能等的计算与否。全部设置成2,即全部参与计算。

7. CONTROL_HOURGLASS 用于沙漏的控制,通过施加附加力来阻止沙漏变形。IHQ设置为5,QH默认为0.1。

控制卡片参数设置

1. KEYWORD KEY文件起始关键字。该卡片可不作任何设置。

2. TITLE 输入标题名称xxx。

3. CONTROL_ACCURACY 提高计算精度的控制卡片。设置INN值为2,其余默认,不起作用。

控制卡片参数设置

4. CONTROL_BULK_VISCOSITY 体积黏性项q,人工施加压力,用于处理应力波传播突变引起的不连续。Q1,Q2设置为默认,IBQ设为-1。

控制卡片参数说明

*CONTROL_TIMESTEP(时间步长控制卡片) $ DTINIT TSSFAC ISDO TSLIMT DT2MS LCTM ERODE MSIST 0.0 0.9 2 0.0 -0.001 0 1 1 $ DT2MSF DT2MSLC 计算所需时间步长时,要检查所有的单元。出于稳定性原因,用0.9(缺省)来 减小时间步:Δt = 0.9 l/c ,特征长度l,和波的传播速度c,都与单元的类型有关。 DTINIT:初始时间步长,如为0.0,由DYNA自行决定初始步长; TSSFAC:时间步长缩放系数,用于确定新的时间步长。默认为0.9,当计算不稳定时,可以减小该值,但同时 增加计算时间; ISDO:计算4节点壳单元时间步长的(不同的值对应特征长度的不同算法,推荐使用2,因为此选项可以获得 最大的时间步长,但有三角形单元存在时会导致计算不稳定); TSLIMT:壳单元最小时间步分配 ,使单元的时间步长控制在最小时间步长之上;只适用于使用 *mat_plastic_kinematic,*mat_power_law_plasticity*mat_strain_rate_dependent_plasticity,*mat_piecewise_linear_pla sticity等材料模型的壳单元,不建议使用该选项,因为使用DT2MS选项更好。 DT2MS:因质量缩放计算得到的时间步长。当设置为一个负值时,初始时间将不会小于TSSFAC*|DT2MS|。质 量只是增加到时间步小于TSSAFC*|DT2MS|的单元上。当质量缩放可接受时,推荐用这种方法。用这种方法时 质量增加是有限的,过多的增加质量会导致计算终止。当设置为正值时,初始时间步长不会小于DT2MS。单 元质量会增加或者减小以保证每一个单元的时间步都一样。这种方法尽管不会因为过多增加质量而导致计算终 止,但更难以作出合理的解释。默认为0.0,不进行质量缩放; LCTM:限制最大时间步长的Load-curve,该曲线定义最大允许时间步长和时间的关系(可选择) ; ERODE:当计算时间步长小于TSMIN(最小时间步长)时体单元和t-shell被自动删除。

16. DATABASE_EXTENT_BINARY

设置如下:

控制卡片参数设置

17. DATABASE_BINARY_RUNRSF 设置如下:

控制卡片参数说明

*CONTROL_TERMINATION $ ENDTIM ENDCYC DTMIN 150 0 0.0

ENDENG ENDMAS 0.0 0.0

汽车碰撞分析LS-DYNA 控制卡片的设置

作者:张远岭

2011-4-14

控制卡片

碰撞分析控制卡片包括求解控制和结果输出控制,其中KEYWORD、 CONTROL_TERMINATION、 DATABASE_BINARY_D3PLOT是必不可少的。其他一 些控制卡片如沙漏能控制、时间步控制、接触控制等则对计算过程进行控 制,以便在发现模型中存在错误时及时的终止程序。 后面将逐一介绍碰撞分析中经常用到的控制卡片,并对每个卡片的作 用进行说明。

控制卡片参数说明

MS1ST:限制第一步的质量缩放,根据时间步确定质量向量一次。默认为0。 DT2MSF:决定最小时间步长的初始时间步长缩减系数,如果使用,DT2MS=-DT2MSF*△t。 DT2MSLC:在显示分析中把DT2MS指定为时间的函数,使用load-curve定义。 *CONTROL_SHELL $ WRPANG ESORT IRNXX ISTUPD THEORY 20 1 -1 0 2 全局控制壳单元参数卡片 WRPANG:最大翘曲角度,默认20度; ESORT:程序自动把退化的四边形单元处理为C0三角形单元公式; IRNXX:单元法向更新开关,该选项只对Hughe_Liu,Belytschko-Wong-Chiang,Belytschko-Tsay等公式起作用 。 (默认为-1,每次循环都重新计算单元方向)。 BWC MITER 2 1 PROJ

控制卡片参数说明

*CONTROL_HOURGLASS IHQ QH 5 0.1 沙漏控制卡片 IHQ:总体附加刚度或黏性阻尼方式选项; QH:沙漏能系数 ,超过0.15会导致计算不稳定。 *CONTROL_BULK_VISCOSITY Q1 Q2 TYPE 0.0 0.0 -1 体积黏度控制卡片 Q1:二次黏性系数 ; Q2:线性黏性系数 。 TYPE:体积黏性项。(当壳单元是类型2,10和16时使用-1)。

ENDTIM:强制终止计算时间,必选,默认0.0; ENDCYC:终止循环。在计算终止时间之前,程序达到指定循环次数即终止计算。 DTMIN:确定最小时间步长TSMIN的因子。TSMIN=DTMIN * DTSTART,其中DTSTART为程序自动确定的 初始步长。当迭代步长小于TSMIN时,程序终止。 ENDENG:能量改变百分比,超过设定值则终止计算。默认0.0,不起作用; ENDMAS:质量变化百分比,超过设定值则终止计算。仅用于质量缩放DT2MS被使用时。默认0.0 ,不起作 用。

•������ 第一列的“$”表示该行是注释行 •������ 输入的参数可以是固定格式或者用逗号分开 •������ 空格或者0 参数������ 使用该参数的默认值

控制卡片的建立

控制卡片可通过以下方式建立: •用hypermesh在LS-DYNA模板下,选择Analysis面板点击 control cards,选择相应卡片。 •直接在key文件中输入 下面介绍在hypermesh中给出碰撞分析中经常使用的卡片的参 数设置

控制卡片参数设置

11. CONTROL_TIMESTEP P 设置如下:

13. DATABASE_BINARY_D3PLOT 设置如下:

控制卡片参数设置

14. DATABASE_BINARY_D3THDT 设置如下:

15. DATABASE_BINARY_RUNRSF 设置如下:

NSBCS:接触搜寻的循环数(使用三维Bucket分类搜索),推荐使用默认项。

INTERM:间歇搜寻主面和从面接触次数。 XPENE:接触面穿透检查最大乘数,默认4.0。 SSTHK:在单面接触中是否使用真实壳单元厚度,默认0,不使用真实厚度。 ECDT:时间步长内忽略腐蚀接触。 *CONTROL_OUTPUT $$ NPOPT NEECHO NREFUP IACCOP OPIFS IPNINT IKEDIT IFLUSH 1 3 0 0 0.5 0 100 NPOPT:是否全部输出。(如果选1,那么坐标系、单元链接、刚性墙定义和初始速度将不输出)。 NEECHO:与NPOPT作用基本相同,只是可以屏蔽的输出选项不同。(如果选择3,则节点和单元都不输出到echo 文件)。 NREFUP:beam单元的参考节点坐标是否更新,0不更新,1更新。 IACCOP::从时间历程和节点速度得到平均加速度。时间历程文件“d3thdt”;速度文件“nodout” OPIFS:输出接触文件的时间间隔。 IPNINT:输出第一次循环所有单元的初始时间步长,默认0,输出100个时间步最小的单元。 IKEDIT:在D3HSP输出间隔步的状态,如果输出glstat文件,忽略。 IFLUSH:针对I/O缓存的时间步间隔数,默认值5000,如果缓存不是空的,计算非正常终止,输出文件将不完整。 IPRTF:在RBDOUT和MATSUM中默认输出。该选项是为了降低输出文件大小,排除一些不必要的输出。