光刻技术的历史与现状

中国光刻机发展历史

中国光刻机发展历史

光刻技术是半导体工业生产中最核心的技术之一,而光刻机则是

实现这一技术的关键设备。

中国自20世纪80年代起开始进入半导体

工业领域,但最初时并没有自主研发和生产光刻机。

直到1990年代初,中国开始引进国外光刻机,用于生产自己的芯片。

1993年,中国科学院长春光学精密机械学院开始研制光刻机,随后的几年中,涌现了一批国内外优秀科学家和企业家,相继投身于光

刻机的研发和生产。

2001年,中国第一台自主研发的光刻机研制成功,这标志着中国光刻机产业迈上了新台阶。

从2001年至今,中国光刻机产业不断取得成果,逐步走向成熟。

2008年,中微半导体通过自主研发,“WS-3800”光刻机达到国际先进水平,一举成为中国光刻机产业的领军企业。

此后,国内多家企业相

继涌现,如SMEE、ASM、江苏沃能等,光刻机品种也得到了扩展,从最初的传统接触式光刻机,发展出了近年来的纳米光刻机、多层次光刻机、直写式激光光刻机等多种新型光刻机。

2021年,中国光刻机企业已具备了较强的研发设计能力和设备制造水平,能够满足国内芯片制造的需求,同时出口到海外市场,成为

国际光刻机市场的一支重要力量。

光刻技术的现状和发展

光刻技术的现状和发展近两年来,芯片制造成为了半导体行业发展的焦点。

芯片制造离不开光刻机,而光刻技术则是光刻机发展的重要推动力。

在过去数十载的发展中,光刻技术也衍生了多个分支,除了光刻机外,还包括光源、光学元件、光刻胶等材料设备,也形成了极高的技术壁垒和错综复杂的产业版图。

光刻技术的重要性据华创证券此前的调研报道显示,半导体芯片生产的难点和关键点在于将电路图从掩模上转移至硅片上,这一过程通过光刻来实现,光刻的工艺水平直接决定芯片的制程水平和性能水平。

芯片在生产中需要进行20-30次的光刻,耗时占到IC生产环节的 50%左右,占芯片生产成本的1/3。

但光刻产业却存在着诸多技术难题有待解决。

西南证券的报告指出,光刻产业链主要体现在两点上,一是作为光刻核心设备的光刻机组件复杂,包括光源、镜头、激光器、工作台等组件技术往往只被全球少数几家公司掌握,二是作为与光刻机配套的光刻胶、光刻气体、光掩膜等半导体材料和涂胶显影设备等同样拥有较高的科技含量。

这些技术挑战,也为诸多厂商带来了发展机会。

时至今日,在这些细分领域当中,也出现了很多优秀的企业,他们在科技上的进步,不仅促进了光刻技术产业链的发展,也影响着半导体行业的更新迭代。

光源可靠性是光刻机的重要一环众所周知,在光刻机发展的历史当中,经过了多轮变革,光刻设备所用的光源,也从最初的g-line,i-line发展到了KrF、ArF,如今光源又在向EUV方向发展。

Gigaphoton是在全球范围内能够为光刻机提供激光光源的两家厂商之一(另外一家是Cymer,该公司于2012年被ASML收购)。

Gigaphoton的Toshihiro Oga认为,光源是一项专业性较强的领域,并需要大规模的投资去支撑该技术的发展,而光源又是一个相对小众的领域,尤其是用于光刻机的光源有别于用于其他领域的光源——其他领域所用光源多为低频低功率,而光刻机所用光源则为高频高功率,这也让许多企业对该领域望而却步。

光刻机的历史发展与前景展望

光刻机的历史发展与前景展望光刻机作为一种重要的微电子制造工艺设备,广泛应用于集成电路、平板显示、光通信等领域。

本文将对光刻机的历史发展和未来前景进行探讨,以期了解该技术的演变和应用趋势。

一、早期光刻机的发展历程光刻技术起源于20世纪60年代,当时主要用于日本的照相机制造业。

随着集成电路产业的兴起,光刻机逐渐成为半导体制造过程中不可或缺的关键设备。

最早的光刻机采用普通光源和掩膜技术,其分辨率和精度相对较低,制约了集成电路制造工艺的进一步发展。

二、先进光刻机的崛起随着科技的进步,微电子产业对于高分辨率、精密度更高的光刻机需求不断增加,推动了光刻机技术的发展。

20世纪80年代,光刻机开始引入激光光源和投射光刻技术,使得分辨率得到了显著提升。

这一时期,美国ASML公司、荷兰FEI公司等成为了行业的重要参与者,推动了光刻机的进一步发展。

三、多重曝光技术的突破在半导体制造领域,分辨率对于芯片的功能和性能至关重要。

为了进一步推进光刻技术的发展,科研人员开始研究多重曝光技术。

通过多次曝光和图案叠加,可以显著提高分辨率和图案的精度。

目前,光刻机已经能够实现极高的分辨率和精度,适应了不断变化的微电子制造需求。

四、未来光刻机发展趋势展望随着人工智能、物联网、5G等新兴技术的快速发展,对于光刻机技术的需求也在不断增加。

未来,光刻机有望在以下几个方面取得新的突破。

1. 高分辨率和高精密度随着集成电路制造工艺的不断进步,对于光刻机的分辨率和精密度要求越来越高。

科研人员将致力于开发更高分辨率的投影光刻技术,并通过材料和工艺的创新,提高芯片制造的精度。

2. 多模态光刻技术的发展多模态光刻技术可以同时处理不同尺寸、不同结构的图案,提高生产效率和灵活性。

未来光刻机有望引入多模态技术,满足不同制造需求的变化。

3. 绿色环保制造随着环保意识的不断提升,未来光刻机将更加注重节能减排和环境友好。

研究人员将寻找更加环保的曝光光源和材料,减少对环境的影响。

光刻机的发展历史与技术创新

光刻机的发展历史与技术创新随着半导体产业的迅速发展以及智能电子产品的广泛应用,光刻技术成为现代微电子工业制造中至关重要的一环。

光刻机是光刻技术的核心设备,它扮演着将设计好的电路图案转移到铜板或硅晶圆上的关键角色。

本文将回顾光刻机的发展历史,并探讨其在技术创新方面的进展。

20世纪60年代,最早的光刻机是基于光线和透镜的投影光刻机。

这种光刻机使用凸透镜对光源产生的光线进行聚焦,然后通过掩膜和投影镜将透镜后的图案投射到光敏材料上。

然而,基于透镜的光刻机由于其设计和制造上的困难,很快发现其局限性。

在20世纪70年代,随着工艺水平的提高,分辨率要求更高,光刻机需要更大的投射光瞳。

然而,透镜的大小和重量限制了透镜的制造,导致光刻机无法满足更高的分辨率要求。

为解决透镜投影光刻机的限制,20世纪70年代末和80年代初,步进光刻机应运而生。

步进光刻机采用了一种称为步进的技术,将光刻板分割成许多小片进行曝光,然后通过移动和对位来完成整个曝光过程。

这种技术不再需要使用巨大的透镜,并且能够满足更高的分辨率要求。

此外,步进光刻机的生产效率也得到了极大的提高。

凭借其高分辨率和高效的特点,步进光刻机很快取代了传统的投影光刻机,成为了主流的光刻技术。

然而,随着半导体工艺的不断发展,步进光刻机也面临着其自身的局限性。

首先,步进光刻机在曝光过程中需要多次对位,曝光时间相对较长,限制了其生产效率。

其次,随着工艺的提高,分辨率的要求也越来越高,步进光刻机的分辨率已不能满足现代微电子工艺的需求。

因此,为了满足高分辨率和高效率的要求,新一代的光刻技术应运而生。

以光刻机制造商ASML为代表,液体非球面光学(Lithography)技术成为目前最先进的光刻技术之一。

与传统的透镜光刻机不同,ASML的光刻机使用的是由液体形成的非球面透镜,能够更好地控制光的路径,提高分辨率和焦深。

此外,ASML还引入了多光束技术,通过同时曝光多个光束,加快曝光速度,提高生产效率。

光刻技术在微电子学中的应用及其研究进展

光刻技术在微电子学中的应用及其研究进展光刻技术是微电子学中一项重要的制备技术,其主要作用是将电路设计图案(Mask)上的图形将精确且高密度地转移到光刻胶层或硅片上,以便制备微电子器件。

随着科技的发展,光刻技术的应用范围也在不断拓展,本文将针对光刻技术在微电子学中的应用及其研究进展进行探讨。

一、光刻技术的发展历程光刻技术作为一项重要的微电子器件制备技术,其发展历程也比较悠久。

在20世纪50年代,人们通过利用在自然界中存在的类似于蝴蝶翅膀结构的毛细胞将设计图案转移到晶体上。

而在60年代末,人们逐渐开始采用非接触式的光刻技术。

随着科技的发展,基于光学原理的光刻技术应用越来越广泛。

目前,人们已经开发出多种基于光刻技术的微影技术,如紫外光刻技术、激光光刻技术等。

二、紫外光刻技术在微电子学中的应用作为最常用的光刻技术之一,紫外光刻技术在微电子学中应用广泛。

其作用是在光刻胶层上打印感光剂的电路图案,然后通过化学腐蚀将图案转移到下一层,最终形成微电子器件,如微处理器、存储器、集成电路等。

紫外光刻技术具有分辨率高、重复性好、成本低等优势。

无论是在新材料的开发方面还是在高分辨率图案的加工方面,光刻技术都取得了显著的进展。

同时,在微电子器件制造的过程中,难以避免地会出现一些微小的误差和偏差,因此紫外光刻技术具有非常重要的意义。

三、激光光刻技术的研究进展随着微电子器件的不断发展和追求更为精密的制备工艺,光刻技术的精度、效率和灵活性也变得越来越重要。

激光光刻技术是基于激光原理,是一种非接触式的光刻技术。

它相比于传统的非接触式光刻技术,具有更高的精度和速度。

激光光刻技术的研究也在不断地深入和拓展。

人们正在探索激光技术在微电子器件制备上的应用,如通过激光打孔、激光刻蚀等技术进行制造微波电路、微米级振荡器、阵列天线等,并进一步将研究集成光电微系统(MEMS)等新型器件的制造工艺。

四、微纳米加工中的新技术除了上述两种常用的光刻技术外,人们还在不断地探索新的微纳米加工工艺和技术。

光刻机的演进与技术突破

光刻机的演进与技术突破随着科技的不断发展和进步,人类开启了信息时代。

其中,光刻技术作为微电子制造中最为重要的工艺之一,发挥着至关重要的作用。

本文将为您介绍光刻机在过去几十年中的演进与技术突破。

在过去的几十年里,光刻技术经历了从2D到3D的飞跃。

最初的光刻机是二维的,只能在平面上进行图形刻画。

然而,随着半导体工业的发展,对于更高精度和更高密度的需求也越来越迫切。

由此,三维光刻技术应运而生。

首次突破是在1971年,贝尔实验室(Bell Labs)的Willard Boyle和George E. Smith发明了CCD(电荷耦合器件)图像传感器,该技术以其对数字图像的能力而迅速风靡起来。

CCD的问世开创了数字图像传感器的时代,也为后来的光刻机提供了良好的成像技术基础。

第二个重要突破是在1980年代,光刻技术从传统的紫外光辐射(UV)到深紫外光辐射(DUV)的转变。

这一转变提升了光刻技术的分辨率和精度。

DUV光刻技术使用了更短的波长,使得线宽可以进一步缩小,从而实现更高的集成电路密度。

随后的演进是从DUV光刻到极紫外光刻(EUV)技术的突破。

EUV光刻技术利用波长更短的极紫外光进行图案刻写。

与DUV相比,EUV的波长更短,仅为DUV的十分之一。

这使得分辨率大幅提高,线宽缩小到数纳米的尺度。

然而,EUV技术的发展并不顺利,由于极紫外光的制备和控制相对困难,以及激光等辅助设备的高成本和复杂性,EUV光刻技术的商业应用仍面临一定的挑战。

除了波长的改进外,光刻机的技术还进行了许多其他方面的突破。

例如,近年来涌现出了全息光刻、多重光刻和电子束刻写等新技术。

全息光刻技术利用了光的干涉和衍射原理,通过制作复杂的全息光栅来实现更高的分辨率和更高的形状可控性。

这种技术广泛应用于光学元件和光学通信系统的制造。

多重光刻技术则是通过多次光刻曝光和图案叠加来实现更高的分辨率。

它结合了不同光刻层数的特点,可以在继续使用旧工艺的同时,提供更高的图案精度和形状灵活性。

芯片制造中的光刻技术

01

光刻技术的基本原理及其在芯片制造中的重要性

光刻技术的发展历程及现状

光刻技术的起源

• 20世纪50年代,光刻技术起源于 美国贝尔实验室 • 20世纪60年代,光刻技术应用于 集成电路制造 • 20世纪70年代,光刻技术实现大 规模集成电路制造

光刻技术的发展阶段

• 20世纪80年代,光刻技术采用g 线光源,分辨率达到0.5微米 • 20世纪90年代,光刻技术采用i线 光源,分辨率达到0.35微米 • 21世纪初,光刻技术采用ArF光 源,分辨率达到193纳米

光刻胶材料的发展方向

• 光刻胶材料将实现更高分辨率、更高灵敏度、更高抗蚀性等方面的突破 • 光刻胶材料将采用新型材料、新工艺等创新手段

04

光刻工艺过程中的关键技术

光刻工艺的基本流程及关键技术点

光刻工艺的基本流程

• 光刻工艺包括光刻胶涂覆、对准、曝 光、显影、刻蚀等步骤 • 光刻工艺需要实现工艺参数的优化和 协同

• 光刻胶材料将实现更高分辨率、更高敏感度、更低成本 • 光刻设备材料将实现更高精度、更高稳定性、更低损耗

光刻技术面临的挑战及应对策略

• 光刻技术将面临光源、材料、工艺等方面的挑战 • 光刻技术将采用创新技术、优化工艺、提高产线自动化等手段应对挑战

02

光刻设备及其工作原理

光刻设备的分类及特点

01

谢谢观看

THANK YOU FOR WATCHING

光刻设备的工作原理

• 光刻设备通过光源照射光刻胶,实现图 形的转移和复制 • 光刻设备通过曝光、显影、刻蚀等工艺 实现图形的转移和复制

光刻设备的工艺流程

• 光刻设备的工艺流程包括光刻胶涂覆、 对准、曝光、显影、刻蚀等步骤 • 光刻设备的工艺流程需要实现工艺参数 的优化和协同

光刻技术的发展现状及趋势

光刻技术的发展现状及趋势光刻技术作为微电子制造中至关重要的一个环节,其发展也一直在不断推进,从而推动了整个微电子产业的快速发展。

本文将从几个方面阐述光刻技术的发展现状及趋势。

第一、发展历程。

20世纪60年代初,光刻技术逐渐进入人们的视野。

随着半导体工艺的不断提升,人们对于光刻机的要求也越来越高。

80年代中期,光刻技术实现了从g-line到i-line的跨越。

90年代中期,光刻技术又实现了从i-line到KrF的跨越。

现在,已经有了更加高端的ArF光刻技术,而且正在向EUV(极紫外线)技术转型。

可以说,光刻技术发展越来越成熟,也越来越复杂。

第二、新技术的应用。

当前,人们在开发新型半导体工艺中特别注重极紫外光刻技术和自组织光刻技术。

极紫外光刻技术的出现,不仅意味着芯片结构的再次升级,而且也使半导体工艺面板的生产成本有所降低。

自组织光刻技术是指采用场致异质原子效应所实现的一种制程技术,已经被应用于国内外的生产中,成为了一种重要的MEMS制造技术。

第三、制程逐渐精细。

随着半导体工艺的不断提升,人们对于微电子产品的精细度及稳定性要求也越来越高。

光刻技术在制程的过程中被应用最为广泛,因此在制程方面也逐步加强了对光刻技术的要求。

如此,会对光刻技术的工艺设置、技术规范等进行深入改进和提高,有利于提高生产效率及缩小生产成本,使得微电子产品的质量和稳定性得以更好地保证。

总之,光刻技术的发展现状及趋势,不仅关系到微电子产业的发展方向,在国际市场的竞争中也具有非常重要的含义。

随着物联网、人工智能等新型技术的出现,将会进一步带动光刻技术的发展。

光学光刻技术现状及发展趋势

光学光刻技术现状及发展趋势光刻技术在半导体制造中起着非常重要的作用,其制造的集成电路的性能和功能直接决定了整个电子设备的性能。

当前,光刻技术主要应用于半导体工艺中的互连层和尺寸较大的图案制作。

光刻技术的主要设备是光刻机,它通过精密的光学投影系统将光源中的光通过掩模透射到光刻胶上,然后通过化学和物理的处理方式将图案转移到半导体材料上。

这种技术具有高分辨率、高精度和高效率的优点,已广泛应用于微电子制造领域。

在光刻技术的发展过程中,最主要的挑战就是以更高的分辨率和更小的尺寸来制造更复杂的微纳器件。

当前,光刻技术的分辨率已经达到了纳米级别,但随着芯片的尺寸越来越小,光刻技术面临着更大的挑战。

在光学光刻技术中,短波紫外(DUV)光刻技术是目前最常用的技术,其工作波长通常为193纳米或248纳米。

但是,这些波长已经接近物理极限,无法进一步提高分辨率。

因此,目前研究人员正在积极寻求新的光刻技术来突破这一限制。

发展趋势方面,一种为发展新一代光刻技术的方向是使用更短波长的光源,如极紫外(EUV)光刻技术。

EUV光刻技术利用波长为13.5纳米的极紫外光源进行曝光,具有更高的分辨率和更小的尺寸。

然而,EUV技术目前仍面临一系列挑战,包括光源功率不足、镜面反射率低和衍射效应等问题。

因此,目前EUV技术还没有得到广泛的商业应用。

但是,随着技术的不断发展,相信EUV技术将会逐渐成熟并取代DUV技术,成为下一代光刻技术的主流。

另一种发展趋势是多重光刻技术的应用。

多重光刻技术是指将两个或多个光刻步骤结合起来,以实现更高的分辨率和更复杂的图案制作。

这一技术可以通过在光刻胶层上涂覆多层光刻胶和反射层,然后进行多次曝光来实现。

多重光刻技术可以大大提高分辨率,同时也可以保持较高的生产效率。

目前,多重光刻技术已经得到了广泛的应用,并在下一代半导体工艺中发挥了重要作用。

总之,光刻技术作为半导体制造中的关键工艺技术,其现状和发展趋势对整个电子行业发展起着重要的影响。

半导体制造中光刻技术发展历史及未来发展方向

半导体制造中光刻技术发展历史及未来发展方向1. 前言半导体制造是现代科技发展的重要支撑,而光刻技术则是半导体制造中不可或缺的关键环节。

本文将从光刻技术的发展历史和未来发展方向两个方面,深入探讨光刻技术在半导体制造中的重要性,并关注未来的发展重点。

2. 光刻技术的发展历史光刻技术最早可以追溯到20世纪60年代,当时的光刻技术主要应用于半导体制造中的集成电路制作。

其后,随着半导体工艺的不断提升,光刻技术也经历了长足的发展。

从最初的紫外线光刻到如今的极紫外光刻,光刻技术在分辨率、精确度和速度等方面均取得了显著的进步,成为了半导体制造中不可或缺的关键技术之一。

3. 光刻技术的未来发展方向在当前半导体制造行业的发展趋势下,光刻技术也面临着新的挑战和机遇。

未来,随着半导体器件尺寸的不断缩小,光刻技术需要更高的分辨率和更精密的控制能力。

极紫外光刻技术将成为未来的发展重点之一。

光刻技术还有望在光学透镜技术、多重暴光技术和智能化控制等方面取得突破,从而进一步推动半导体制造工艺的进步。

4. 个人观点和理解我认为光刻技术作为半导体制造中的关键环节,其发展对整个行业的发展都具有极其重要的意义。

未来,随着半导体制造的不断发展,光刻技术也将持续迎来新的挑战和机遇。

在这一过程中,科研人员和工程师们需要不断努力,推动光刻技术的发展,为半导体制造行业的持续进步贡献力量。

5. 结论通过本文的深入探讨,我们可以清晰地了解到光刻技术在半导体制造中的重要性,以及其发展历史和未来发展方向。

未来,我期待看到光刻技术在半导体制造中继续发挥重要作用,为行业的发展和进步做出更大的贡献。

在这篇文章中,我们从光刻技术的发展历史入手,深入探讨了其在半导体制造中的重要作用,并着眼于未来的发展方向,展望了其对未来半导体制造行业的影响。

希望通过本文的阐述,读者能对光刻技术有更全面、深刻和灵活的理解。

光刻技术是半导体制造中极为重要的一环,它的发展不仅直接影响着半导体器件的性能和制造成本,也对信息技术、通信、电子产品等领域的发展起着关键作用。

半导体制造中光刻技术发展历史及未来发展方向

半导体制造中光刻技术发展历史及未来发展方向半导体制造中光刻技术发展历史及未来发展方向1. 光刻技术在半导体制造中的重要性光刻技术是半导体制造中至关重要的工艺之一。

它通过将光照射到光刻胶覆盖的硅片上,形成光刻胶图案,并通过化学反应将图案转移到硅片上,从而实现半导体芯片的制造。

由于光刻技术具有高度的精度和可重复性,它被广泛应用于芯片制造过程中的图案转移步骤。

随着半导体制造工艺的不断发展,光刻技术也在不断进步和演变。

2. 光刻技术的历史发展光刻技术的发展可以追溯到20世纪60年代。

当时,使用的光刻机采用的是接触式光刻技术,即将掩模与硅片直接接触,并通过紫外线光源照射来形成图案。

然而,随着集成电路的尺寸越来越小,接触式光刻技术的分辨率和精度已不能满足要求。

随后,非接触式光刻技术的出现为光刻技术的进一步发展打开了新的方向。

1969年,史蒂芬·巴洛林发明了投影光刻技术,即将图案通过透镜系统投影到硅片上。

这奠定了现代半导体制造中的光刻技术基础。

3. 非接触式光刻技术的演进与应用随着非接触式光刻技术的发展,投影光刻技术开始成为主流。

为了提高分辨率和精度,光刻机逐渐采用了更高波长的光源,并引入了透镜系统的改进和优化。

在20世纪80年代和90年代,紫外线(KrF和ArF)和深紫外线(EUV)光刻技术相继问世,并得到了广泛应用。

这些技术的出现使得芯片的制造工艺能够在50纳米以下的尺寸范围内实现。

4. 光刻技术的未来发展方向然而,随着芯片制造工艺的不断革新和半导体器件的尺寸不断缩小,现有的光刻技术也面临着挑战。

在20纳米以下的工艺节点上,传统的紫外线和EUV技术已经达到了极限,无法满足更高分辨率和更高精度的需求。

寻找新的光刻技术成为了未来的发展方向。

其中,多重电子束直写技术是一个备受关注的技术。

该技术通过使用多个电子束来直接写入硅片,具有更高的分辨率和更大的灵活性,能够满足未来芯片制造的需求。

纳米光刻技术和极紫外光刻技术也在不断探索和发展中。

光学光刻技术现状及发展趋势

光学光刻技术现状及发展趋势光学光刻技术是一种通过光学照射和化学反应的方法,在物体表面形成微细图案的技术。

它是微电子制造过程中最关键的工艺之一,被广泛应用于集成电路制造、光学器件制造、微纳加工等领域。

本文将从技术现状和发展趋势两个方面进行探讨。

光刻技术的发展历史可以追溯到二十世纪五十年代初。

那时,人们使用投影对位技术将大尺寸照片转移到硅片上,形成微细图案。

随着摄影技术及光学设备的逐渐进步,光刻技术也得到了快速发展。

目前,传统的光刻技术已经相对成熟,能够实现亚微米以上的分辨率。

然而,随着集成电路线宽的持续缩小,传统光刻技术已经无法满足其要求,因此,迫切需要改进现有技术或者开发新的光刻技术。

在现有技术改进方面,主要有以下几个发展方向:一是改善光源的特性。

目前,光源主要采用紫外激光器,但是其发射功率受到限制,无法实现更高的分辨率。

因此,改进光源是解决分辨率问题的关键。

例如,使用更短波长的极紫外光源可以显著提高分辨率,但是该技术仍然在研发中。

二是改进照明系统。

照明系统是影响光刻分辨率的另一个重要因素,其设计需要充分考虑光束的传播衍射。

因此,改进照明系统可以提高光刻分辨率。

三是改进投影光学系统。

投影光学系统是光刻技术中最核心的部分,其质量将直接影响光刻图案的质量。

因此,改进投影光学系统可以进一步提高分辨率。

此外,改进光刻材料、光刻胶和光刻模板等方面也是技术改进的重要方向。

除了技术改进,还有一些新的光刻技术正在发展中。

其中包括多重光刻技术、电子束光刻技术、原子力显微镜光刻技术等。

多重光刻技术是通过多次光刻和对位操作实现更高分辨率的技术,已经在一些先进的制程工艺中得到应用。

电子束光刻技术使用电子束曝光物体表面,可实现更高分辨率。

原子力显微镜光刻技术利用原子力显微镜扫描和控制分子位置,能够实现纳米级别的图案制作。

这些新技术在实际应用中还存在一些问题,需要进一步改进和研究。

综上所述,光学光刻技术在过去几十年中取得了巨大的进展。

光刻技术的发展进程

光刻技术的发展进程1.引言1.1 概述随着科技的飞速发展,光刻技术作为一种重要的微纳制造技术,正在广泛应用于半导体、光电子等领域。

光刻技术通过利用光的干涉、衍射和折射等现象,对光敏材料进行曝光,从而实现微米级甚至纳米级的精确图形转移。

其高解析度、高精度、高可重复性等特点使之成为当今先进制造领域的核心技术之一。

光刻技术的发展得益于半导体工艺的不断进步。

20世纪50年代初,随着集成电路的兴起,光刻技术开始被广泛应用于半导体芯片制造中。

其后,随着半导体工艺的不断演进,光刻技术的发展也日益迅猛。

从最早的传统光刻技术,逐渐发展到投影光刻技术、近场光刻技术等。

这些新技术的出现,使得光刻技术更加精确、高效,并且可应用于更小尺寸的器件制造。

光刻技术的进步对于微电子产业的发展具有重要意义。

现代电子产品对于器件尺寸的要求越来越苛刻,如目前的芯片工艺已经逐渐接近纳米级,而光刻技术则成为了实现这一要求的重要手段。

通过光刻技术,可以在半导体材料表面上精确制造出微小的电路图案,从而实现集成电路中的互连和功能器件的制造。

光刻技术的应用前景广阔。

随着人工智能、物联网、5G通信等技术的快速发展,对于更高性能、更小尺寸、更低功耗的集成电路需求也越来越大。

而光刻技术作为微纳制造的重要工艺之一,将继续发挥其巨大的作用。

预计未来,光刻技术将不断推动半导体工艺的发展,实现器件制造的更高精度和更小尺寸,满足不断升级换代的电子产品需求。

总而言之,光刻技术的发展进程与半导体工艺的演进紧密相连。

其作为一种核心的微纳制造技术,对于现代高性能集成电路和光电子器件的制造起着至关重要的作用。

未来,光刻技术将继续发展,并且在新兴领域的应用中发挥着越来越重要的作用。

1.2 文章结构文章结构:本文将按照以下结构来介绍光刻技术的发展进程。

首先,在引言部分,我们将概述本文的主要内容,介绍文章的结构和目的。

接下来,在正文部分,我们将先给出光刻技术的定义和背景,为读者提供一个整体的认识。

光刻技术的发展史

光刻技术的发展史

光刻技术是半导体制造过程中的一项核心技术,它被广泛应用于芯片制造、集成电路制造、平面显示器制造等领域。

以下是光刻技术的发展史:

1.接触式光刻技术(1950年代至1960年代):接触式光刻技术

是最早的一种光刻技术,它使用的是硬模板,将图案直接接触在光刻胶上。

2.投影式光刻技术(1960年代至1970年代):投影式光刻技术

使用投影光学系统,将掩膜上的图案投影到光刻胶上,因此可以实现更高的分辨率和更复杂的图案。

3.近场光刻技术(1970年代至1980年代):近场光刻技术使用

特殊的光刻胶和近场光刻头,可以实现比传统投影式光刻更高的分辨率和更复杂的图案。

4.紫外光刻技术(1980年代至今):紫外光刻技术使用波长为

248nm或193nm的紫外光,可以实现更高的分辨率和更复杂的图案。

目前,193nm光刻已成为芯片制造中主流的光刻技术。

5.双重曝光光刻技术(2000年代):双重曝光光刻技术是一种

新型的光刻技术,它可以在不增加制造成本的情况下实现更高的分辨率和更复杂的图案。

6.多重图案光刻技术(2010年代):多重图案光刻技术可以同

时实现多个图案的制造,从而大大提高了芯片制造的效率和成本效益。

光刻技术的发展与应用

光刻技术的发展与应用光刻技术是一种重要的微纳米加工技术,它的发展有利于推动微纳米器件的制造和研究。

随着科技的发展,光刻技术也不断进行着革新和创新,拓展了应用范围,在许多领域得到广泛应用。

一、光刻技术的发展史光刻技术起源于20世纪60年代,最早应用于集成电路制造领域。

当时的光刻技术主要是利用双凸透镜来进行投影曝光,但由于透镜的制造精度和表面质量限制,只能制造出5微米甚至更大的线宽,无法满足微电子学的需要。

随着半导体器件制造工艺的发展和需求的增加,光刻技术逐渐得到改进和完善。

70年代出现了直接光刻技术,例如激光直写技术和电子束直写技术,它们可以制造出更细的线宽,但限制是一次性成像及速度慢等,应用范围相对有局限性。

到了80年代,随着微电子学和半导体技术的发展,光刻技术迎来了一个新的高峰。

半导体器件集成度越来越大,线宽要求越来越窄,光刻技术要求更高的解析度和更精确的控制能力。

在这个背景下,出现了接触式光刻、投影式光刻和近场光刻等新的光刻技术,使得线宽可以制造到亚微米甚至到纳米级别,加快了微纳米器件的制造进程。

二、光刻技术的应用领域光刻技术已经成为微纳米加工技术的重要组成部分,被广泛应用于各个领域。

集成电路领域:光刻技术是制造集成电路最重要的工艺之一,可以制造出更小、更精密、更复杂的芯片。

MEMS领域:光刻技术可以制造出各种微型机械器件,例如惯性传感器、压力传感器、加速度计等,用于汽车、医疗设备等领域。

生物医学领域:利用光刻技术可以制造出微型生物芯片、酶反应器、人工血管等微型医疗器械,还可以制造出纳米级别的生物材料。

纳米制造领域:光刻技术可以制造出纳米级别的光刻模板,用于制造纳米颗粒、纳米线等材料。

三、光刻技术的未来发展随着电子计算能力的提高、光刻机等设备的智能化和自动化程度的提高,光刻技术仍将继续发展。

以下是一些光刻技术未来的发展趋势:1. 更高解析度,更小线宽:随着半导体工艺的发展,线宽要求越来越小,需要制造更高解析度、更细小的线宽。

光刻技术六十年

光刻技术六十年光刻技术:六十年来的发展与未来趋势引言光刻技术,被誉为现代微制造的基石,自上世纪五十年代诞生以来,已经经历了六十年的发展历程。

光刻技术利用光化学原理,将微纳图形从设计转移到硅片或其他基底上,是集成电路、微电子器件等领域的关键技术。

在本文中,我们将回顾光刻技术的六十年发展历程,探讨其技术原理、应用场景及未来发展趋势。

发展历程光刻技术的起源可以追溯到1952年,当时光学专家Willian Shipley 发明了接触式光刻机。

随着薄膜集成电路和集成电路的需求迅速增长,光刻技术也在不断进步。

从早期的接触式光刻机到后来的投影式光刻机,再到现在的浸没式光刻机,光刻技术经历了多次技术革新。

在应用发展方面,光刻技术从最初的集成电路制造扩展到了微电子、生物芯片、纳米科技等领域。

如今,随着5G、物联网、人工智能等技术的快速发展,光刻技术的应用前景更加广阔。

技术原理光刻技术的基本原理是利用光化学反应将设计好的图形转移到硅片或其他基底上。

光刻流程包括:涂胶、前烘烤、曝光、后烘烤、显影、定影等步骤。

其中,曝光是将掩膜上的图形转移到硅片上的关键步骤,主要参数包括曝光波长、能量、焦点等。

光刻技术的特点在于其高精度、高分辨率和高速度。

通过采用短波长光源和高级聚焦技术,光刻机能够制造出精度高达数十纳米甚至更小的微纳图形。

应用场景光刻技术在集成电路制造、印刷电路板制作、生物芯片制作等领域有广泛应用。

在集成电路制造方面,光刻技术是实现微电子器件和功能电路制造的关键步骤。

在印刷电路板制作方面,光刻技术用于制造高精度的线路图形。

在生物芯片制作方面,光刻技术则用于制造高密度的生物探测阵列。

发展趋势随着科技的不断发展,光刻技术也将迎来新的挑战和机遇。

未来,光刻技术将朝着数字化、智能化、绿色环保等方向发展。

数字化光刻将通过采用数字微镜器件(DMD)或数字振镜器件(DOE),实现光束的数字化调制,从而提高光刻分辨率和生产效率。

智能化光刻则将引入人工智能和机器学习技术,实现光刻过程的智能化控制和优化,提高制造精度和良品率。

光刻机的发展历史与技术创新

光刻机的发展历史与技术创新光刻机是一种关键的工艺设备,在微电子制造、集成电路制造等领域起着重要作用。

它的发展历史可以追溯到20世纪60年代,经过多年的技术创新和不断突破,光刻机已经取得了巨大的进步,成为微电子行业不可或缺的设备。

本文将介绍光刻机的发展历史和技术创新,并探讨其在微电子制造中的重要性。

光刻机最早出现在20世纪60年代,当时主要用于半导体生产。

早期的光刻机采用的是光学显影技术,即利用光刻胶进行光刻图形的形成。

然而,由于传统光学显影技术的分辨率问题,限制了光刻机的进一步发展。

为了解决这个问题,人们开始寻找更先进的刻蚀技术。

1980年代末,光刻机技术迎来了重大突破,曝光光源从传统的紫外光切换到了更短波长的深紫外光(DUV)。

深紫外光在透射特性方面具有独特的优势,能够提高分辨率和图案精度。

这一技术创新极大促进了光刻机的发展,并推动了整个微电子行业的进步。

随着微电子行业对分辨率要求的不断提高,光刻机的技术创新也在不断进行。

1990年代,出现了基于光刻胶的辐射硬化技术,即采用电子束或离子束对光刻胶进行硬化,以提高分辨率和图案精度。

这一技术的出现,使得光刻机具备了更高的分辨率和更好的性能。

2000年代,光刻机技术又迈入了一个新的阶段,涌现出了新一代的光刻技术,如极紫外光刻(EUV)技术。

EUV技术采用极短波长的光源,在透射光学方面具有更高的分辨率和更好的光学性能。

这一技术的突破,使得光刻机能够实现更小的特征尺寸,更高的集成度和更高的生产效率。

除了波长的改进,光刻机在其他技术方面也进行了创新。

例如,投影曝光光学系统的改进,使得光刻机在分辨率和图案恢复方面取得了显著的进展。

同时,光刻机的自动化程度也不断提高,通过引入先进的控制系统和软件,实现了更高的精度和更快的操作速度。

光刻机在微电子制造中的重要性不言而喻。

随着半导体器件尺寸的不断缩小和集成度的提高,光刻机在芯片制造的分辨率限制中发挥着至关重要的作用。

光刻机制程发展历史

光刻机制程发展历史1960年代,光刻技术的起步。

光刻技术最初是用于印刷和照相的领域,但在20世纪60年代初期,光刻技术开始应用于半导体制造。

当时,光刻机使用的是紫外线光源和光刻胶来制造芯片上的图案,虽然分辨率有限,但为后来的发展奠定了基础。

1970年代,投影式光刻机的出现。

随着半导体行业的快速发展,对分辨率和精度要求也越来越高。

在20世纪70年代,投影式光刻机开始应用于半导体制造,它使用透镜将光源聚焦到硅片上,大大提高了分辨率和精度。

1980年代,紫外线光源的应用。

在20世纪80年代,紫外线光源开始被广泛应用于光刻机中,这一技术的应用大大提高了分辨率和制程精度,使得芯片上的图案能够更加精细地制造。

1990年代,光刻机制程的高精度化。

随着半导体工艺的不断进步,对光刻机制程的要求也越来越高。

在20世纪90年代,光刻机开始使用更加先进的光学系统和控制系统,使得制程精度达到了亚微米级别,为半导体制造提供了更高的精度和可靠性。

21世纪,多重光刻技术的应用。

随着半导体工艺的不断发展,多重光刻技术开始被广泛应用于光刻机制程中。

多重光刻技术可以通过多次曝光和对准来制造更加复杂的芯片图案,使得半导体制造能够实现更高的集成度和性能。

总结,光刻机制程的发展历史可以说是与半导体制造技术的发展紧密相连的。

从最初的紫外线光源到如今的多重光刻技术,光刻机制程的发展经历了多个阶段,不断提高了制程精度和复杂度,为半导体行业的发展做出了重要贡献。

随着技术的不断进步,相信光刻机制程在未来会有更加广阔的发展空间。

高精度光刻技术的研究及应用

高精度光刻技术的研究及应用随着信息技术的飞速发展,高精度光刻技术已经成为微电子领域的重要技术之一。

高精度光刻技术的研究与应用,可推动微电子工业发展并创造更多的商业机会。

本文将介绍高精度光刻技术的研究现状、应用及未来的发展趋势。

一、高精度光刻技术的研究现状高精度光刻技术是制造半导体芯片所需的重要工艺技术。

它是通过使用光学技术,将所需图案进行曝光和光刻的过程,将芯片电路图案投影到硅片上,从而实现较高的精度和分辨率。

高精度光刻技术的研究重点在于提高它的精度和效率。

随着芯片制造的需求不断增长,高精度光刻技术的研究也在不断加深。

当前,国际上主要对光刻技术的硬件、光刻胶、光刻机等方面进行研究,以满足不断提高的精度和效率的需求。

硬件方面,研究人员在高倍率均匀亮度照明、子波前相移、抗三次谔波扭曲等方面开展了工作。

这些技术的应用可以改善光刻机的加工效果,提高模板制造的效率。

光刻胶方面,研究人员对胶剂的抗光致变性、光稳定性等方面进行研究,以改善光刻胶在使用中的性能。

与此同时,针对不同应用场景,研究人员还从化学成分、刻蚀等方面进一步优化了胶水的配比。

光刻机方面,研究人员采用了多项技术实现了高精度光刻。

例如,通过使用电子束制造技术(EBM)和离子束制造技术(IBM)的模板进行制造,可以实现亚微米级分辨率。

总体来看,当前高精度光刻技术的研究正在不断深化,各个方面的工作都取得了不少进展。

然而,在可以预见的未来,我们仍将看到更多关于高精度光刻技术的研究成果。

二、高精度光刻技术的应用高精度光刻技术有着广泛的应用,主要涵盖了三个领域:芯片制造、工业制造、与科学研究。

芯片制造是高精度光刻技术的最主要应用领域之一。

借助光刻技术,人类得以创造出数十亿半导体晶体管,用它们来搭建能够处理数据和运行程序的计算机。

大规模集成电路(VLSI)和超大规模集成电路(ULSI)是光刻技术的主要应用领域之一。

在此领域,高精度光刻技术被广泛地应用于互联网、信息技术和信仰等领域,对信息技术的发展有着重要的推动作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

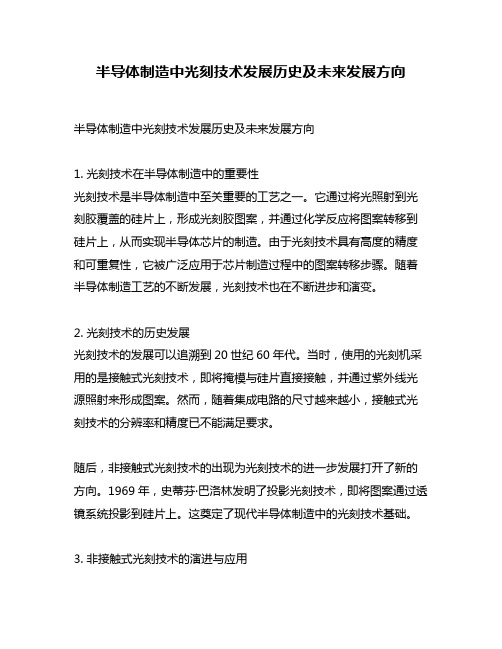

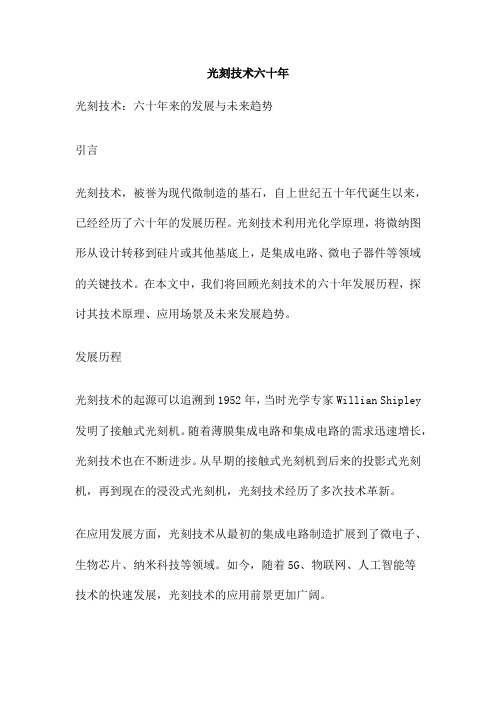

Sh a n g ha i I ns t i t u t e of Opt i c s a n d Fi n e Me c ha ni c s .Chi ne s e Ac ad e my

o f Sc i e n c e s .S ha n g ha i 2 O1 8 00 .

1 4 0平 方 米 。 而 集 成 电 路 将 晶 体 管 、 电阻、 电 容 等 电 子

பைடு நூலகம்

元件 连 接在 小块 的硅 片 上 , 可使 计算 机体 积更 小 , 功 耗

更低 , 速度 更快 。 自 1 9 5 8年 世 界 上 第 一 块 平 面 集 成 电 路 问世 , 在 短短 五 十多年 问 , 半 导 体 及 微 电 子 技 术 突 飞 猛进 的发展 , 带动 _ r现 代 信 息 技 术 的腾 飞 。集 成 电路 的 发 展 与 其 制 造 T 艺 —— 光 刻 技 术 的 进 步 密 不 可 分 。

圈 2 0 1 7 年5 月l 6 9 卷3 期: _ .

照 明等 。

● 酬 I 前沿

} 、 、

光 刻 技 术 的 历史 @ 现 状

◎ 楼 棋洪 袁志军 张 海 波

集 成 电 路 的 飞 速 发 展 有 赖 于 相 关 的 制 造 工 艺— — 光刻 技 水 的 发 展 , 光 刻 技 术 是 迄今 所 能 达 到 的 最高 精 度 的 加 工技 术 。

楼祺 洪,研 究员; 袁 志军,副研 究员; 张海 波,副研究 员: 中国科学 院 上 海 光 学 精 密 机 械 研 究 所 ,上海 2 0 1 8 0 0 。

Lou Oi ho1 1 g Res ea r c h P r o f e s s o r :Yua n Zhi j un,As s oc i a t e

Re s e a r c h Pr o f e s s or ,Zha ng Ha i b o.A s s o c i a t e Re s e a r c h Pr of e s s or :

在 这 些 途 径 中 ,增 大 数 值 孔 径 和 缩 短 曝 光 波 长 是 通 过 改 变 曝光 设 备 实现 的 , 而 k 闪 子 的 降 低 则 是 通 过 r艺 技 术的改进 去实 现 的 , 如 投 影 曝 光 系 统 各 阶 段 采 用 的 分 辨 率增 强技 术 主要 包括 偏振 光 照 明 、 相 移 掩模 板 、 离 轴

T 形 成 微 图 形 。 光 刻 技 术 按 曝 光 光 源 主 要 分 为 光 学 光

日前 的 2 2纳 米 。集 成 电路 的 发 展 始 终 随 着 光学 光 刻 技

术 的不断创新 向前推进 。

光刻 机 ( 也 称 光 刻 系 统 )是 光 刻 技 术 的关 键 装 备 , 其 构 成 主要 包 括光 刻 光源 、 均 匀照 明系统 、 投 影 物 镜 系 统、 机 械 及 控制 系统 ( 包 括工件 台 、 掩 膜台 、 硅 片 传 输 系 统等 ) 。 其 中 光 刻 光 源 足 光 刻 机 的 核心 部 分 。 随 着 集 成 电 路 器 件 尺寸 的 不 断 缩 小 , 芯 片 集 成 度 和 运 算 速 度 的小 断提高 , 对 光 刻 技 术 曝 光 分 辨 率 也 提 出更 高 的要 求 。 ) I [ = 学 分 辨 率 是 指 能 在 品 上 成 像 的最 小 特 征 尺 寸。 对 于 j 匕 学投影光 刻系统而言 , 其 分 辨 率 巾瑞 利 公 式 决 定 :

隹 禾 成 电 路 产 的 业 发 是 明 使 现 代 电 信 子 息 产 社 品 成 会 本 的 基 大 石 幅 。 度 集 降

低 , 尺 寸 奇 迹 般 减 小 。 以计 算 机 为 例 ,

1 9 4 6年 诞 生 的 世 界 第 一 台 数 字 计 算 机 重 3 0吨 , 占地 约

R = kl 2/ NA ,

刻和粒 子束光 刻 ( 常见 的粒子束光 刻主要 有 x射线 、 电

子束 和离子束 光刻 等 ) 。 其 中光 学 光 刻 是 目前 最 主 要 的 光刻技 术 , 在 今 后几 年 内其 主 流 地 位仍 然 不 可 动 摇 。 光 刻 技 术 的 进 步 使 得 器 件 的特 征 尺 寸不 断减 小 , 芯 片 的集 成 度 和 性 能 不 断 提 高 。在 摩 尔 定 律 的 引 领 下,光 学 光 刻 技 术 经 历 了接 触 / 接 近 、等 倍 投 影 、 缩 小 步 进 投 影、 步 进 扫 描 投 影 等 曝 光 方 式 的 变 革 。 曝 光 光 源 的波 长 南4 3 6纳 米 (G 线 ) ,3 6 5纳 米 ( I线 ) ,发 展 到 2 4 8纳 米 (Kr F) ,冉 到 1 9 3纳 米 ( Ar F) 。技 术 节 点 从 1 9 7 8年 的 1 . 5微 米 、1微 米 、 0 . 5微 米 、9 0纳 米 、 4 5纳 米 ,一 直 到

式 中, k 为l l 艺因子, 对 丁单 次 曝 光 k 为0 . 2 5 , 为 光 波 K , N A为投影物镜 的光学数值孔 径。

由此可 知 , 改 进光学 分辨率 的方法 …有 _ 二条 途 径 :

一

是 降低 k . 值; 二 是 提 高 数 值 孔 径 NA; j= 是 降 低 波 长

1 9 4 6年第 一 台数 字计 算 机 E N I A C

光 刻 技 术 的 发 展 史

光刻技 术是利用 光化学反应 原理 和化学 、 物 理 刻 蚀 方 法 将 掩 模 板 上 的 图案 传 递 到 品 恻 的 T艺 技 术 。光 刻 的 原 理 起源 丁印刷技 术中的照相 制版 , 是 在 一 个 平 面 加