IMR成型技术

模内注塑工艺流程及步骤

模内注塑工艺有IMD与IML,IMR。

模内镶件注塑成型装饰技术即IMD(In-Mold Decoration),IMD是国际风行的表面装饰技术。

主要用于家电产品的装饰及功能控制面板、汽车仪表盘、空调面板、手机外壳/镜片、洗衣机、冰箱等应用非常广泛。

模内注塑工艺IMD就是将已印刷成型好的装饰片材放入注塑模内,然后将树胶注射在成型片材的背面,使树脂与片材接合成一体固化成型的技术。

模内注塑工艺IMD是在注射成型的同时进行镶件加饰的技术,产品是和装饰承印材覆合成为一体,对立体状的成形品全体可进行加饰印刷,使产品达到装饰性与功能性于一身的效果。

模内镶件注塑,IML(In Molding Label)其工艺非常显著的特点是:表面是一层硬化的透明薄膜,中间是印刷图案层,背面是塑胶层,由于油墨夹在中间,可使产品防止表面被刮花和耐摩擦,并可长期保持颜色的鲜明不易退色。

一、工艺流程IMD模内注塑工艺主要由下列几部分过程:1、油墨和印刷技术;2、成型工艺;3、冲床和切割;4、背部注塑;每一个过程既独立,又要相互最佳紧密连接。

二、IMD模内注塑工艺优势1,降低成本与时工要。

IMD制程中只需要开一套模具,不像其他老替代制程需开多套模具,降低系统成本与库存成本;2,制程简化。

有一次注塑成型的工法,将成型与装饰同时达成,降低成本与工时,可稳定生产;3,产品的稳定性和耐久性。

由于油墨是在片材和注塑料之间,立体成型增加了设计的自由度,图文、色彩在塑料夹层中,耐磨损及抗腐蚀,且色彩亮丽,印刷图案随时变更而无须更换模具;4,3D复杂形状设计和多样化风格。

图案,颜色,字体,LOGO是丝印或网印印刷载频面的片材上,成型为3D 形状,可以依客户需求创造金属电镀或天然材质特殊式样。

一些效果是电镀喷漆所达不到的;5,良率高。

高压成型只有下模,没有上模。

成型过程中不接触片材,不会污染片材;6,适合做3D产品和高拉伸产品。

高压成型可以拉伸的高度有25厘米;7,薄膜厚度的变化不用改变成型模等。

IMD、IML、IMF、IMR之间的区别

IMD/IML/IMF/IMR之间的区别2008年03月12日星期三09:371、产品稳定性:使产品产生一致性与标准化的正确套色2、产品耐久性:透过特殊处理的COAT ING薄膜的保护,可提供产品更优良的表面耐磨与耐化学特性3、3D复杂形状设计:应用薄膜优良的伸展性,可顺利达成所需的产品复杂性外开设计需求4、多样化风格:可依客户需求创造金属电镀或天然材质特殊式样5、制程简化:经由一次注塑成型的工法,将成型与装饰同时达成,可有效降低成本与工时,可提供稳定的生产6、降低成本与工时要:IMD制程中只需要一套模具,不像其它老替代制程需开多套治具,可以去除一次作业程序的人力与工时,降低系统成本与库存成本。

力炜IMD(IML,IMF)高压气体成型与IMR比较:1、IMR是热转印,产品表面并没有一层透明薄膜,不能防止腐蚀和防刮.2、技术在日本方,周期比较长,一打样就是1000米或1000件,批量型.3、只能做平面、轻微弯曲表面装饰,IMF可以做3D装饰。

力炜IMD高压气体成型机与热压成型机比较:1、只须要开下模不用开上模(热压是公母模)2、气压成型良率远高于热压成型良率(达90%)。

3、不伤害面材表面(高压没有上模而热压公母模需要接触薄膜表面)4、薄膜厚度变化不用改变成型模(热压是需要修改成型模)5、气压(可达150K G)R角成型质量非常高。

6、气压采用帕斯卡原理定位比热压机械压精准。

7、一刀冲切技术(舆美国合作开发出3D冲切技术)力炜IMD高压成型克服传统塑胶射出之缺点:1、易产生流痕、合模线、熔合线、脱模白化等(IMD先成型再注塑)2、大多采单点射出,有缩水现象(IMD 可多点射出)3、色件不易控制,色差大(IMD先印刷成型后注塑,所以看不到色差)4、无法做银色射出(IMD 对银色系列表现最为出色,可以多彩泛彩)5、成型之后需要喷涂、印刷、电镀、电雕等多次后制工序加工不良率升高.(IMD先印刷好再成型注塑,省略以上工序,节省油膜)6、如用双色射出,模具与加工费用高,产品变化有限(IMD气压成型只开下模,产品变化只需要改变印刷颜色)7、产品如多色组合,需多片拆件,增加线上组合困难。

IMR-介绍资料

PS:成品平均肉厚忽過薄 建議平均肉厚 成品平均肉厚忽過薄,建議平均肉厚 成品平均肉厚忽過薄 塑膠材質 PC+ABS PC 2~2.5MM

平均肉厚 1.8~2.1MM

LOG-UP示意

避免PL線做在藍線處,以防止FILM產生鄒痕或破裂

TP-BUTTON四周R角建議R角做大 建議3~5R

成品綾線部位建議做R角使其圓滑化 如下方示圖

LCD-COVER示意 3:成品側壁拔模度依成品高度不同而有所 成品側壁拔模度依成品高度不同而有所 不同如下所示 成品總厚度 2~4mm 4~6mm 6~8mm 側壁拔模度 17度以上 度以上 25度以上 度以上 28度以上 度以上

如右圖R角結束後之側壁為 度較為不足 如右圖 角結束後之側壁為15度較為不足 角結束後之側壁為 建議17度以上拔模度 建議 度以上拔模度

IMR產品 產品

IMR-ID設計相關建議 設計相關建議

1:成品設計圓滑化 不要有 度角 尖角 成品設計圓滑化,不要有 度角or尖角 成品設計圓滑化 不要有90度角 2:成品總厚度 不要太高 盡量在5MM以內 成品總厚度,不要太高 盡量在5 成品總厚度 不要太高,盡量在 以內 厚度10MM容易造成 脫墨及鄒痕 如右圖 容易造成,脫墨及鄒痕 厚度 容易造成 脫墨及鄒痕,如右圖

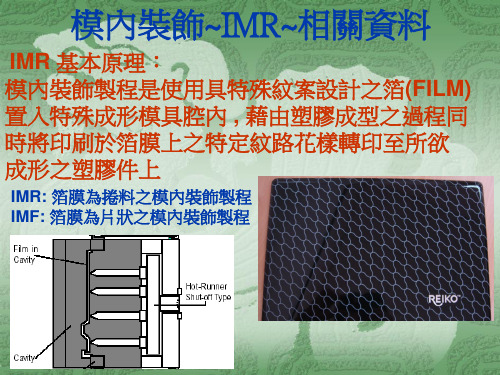

模內裝飾~IMR~相關資料 模內裝飾~IMR~相關資料 ~IMR~

IMR 基本原理: 基本原理: 模內裝飾製程是使用具特殊紋案設計之箔(FILM) 模內裝飾製程是使用具特殊紋案設計之箔 置入特殊成形模具腔內 , 藉由塑膠成型之過程同 時將印刷於箔膜上之特定紋路花樣轉印至所欲 成形之塑膠件上

IMR: 箔膜為捲料之模內裝飾製程 IMF: 箔膜為片狀之模內裝飾製程

其他面因斜度ห้องสมุดไป่ตู้大,所以 綠色部位需倒至8R,方能 使其圓滑化

IMR模具设计标准

From

To

Height: X

Corner R: T Corner R: Z

Height X Draft angle Y Corner radius Z

(mm) ( ° )

(°)

3.0 Min 10

Min R3.0

6.0 Min 15

Min R4.0

9.0 Min 15

Min R4.0

Corner radius T (mm) Min 100

TOP-------------------机种尺寸的大小對TOP产品的流长影响不大。所以﹐可统一建议 为1.8MM以上。

三.IMR&IMB进胶标准要求

IMR和IMB进胶设计要求相同﹐具体标准请 参照设计制定之<<IMR进胶设计规范>>

四.IMR&IMB机构设计要求

IMR

天侧

IMB

天侧

非操作侧

操作侧 非操作侧

Байду номын сангаас操作侧

地侧

当产品为IMR工艺时﹐在两操作侧可以跑滑 块,天地侧因为有薄膜不允许有滑块。

地侧

因IMB产品模仁一周要做刀口裁切薄模,故产 品两操作侧及天地侧均不允许有滑块及斜销

IMR&IMB机构设计要求

为防止斜销配合高出公模面刮破薄膜﹐当产 品有倒勾时,因尽量避免斜销与母模靠破﹐ 建议更改运动方向到公模内成型。

Min 100

Min 100

特征类型四―内孔的分模线设置 (Hole parting line)

D Hole PL Depth

Hole draft Outer peripheral R

E Mismatch

Core draft

IMD(IMR、IML、INS、IMF)技术分析

IMD(IMR、IML、INS、IMF)技术分析本文针对IMD的不同工艺,分别对IMR、IML、INS、IMF/AIM进行了详细介绍,优缺点对比、技术说明、材料、工序制程、模具结构、注塑系统、实例分享等。

IMD,即In Mold Decoration,模内装饰,主要应用在汽车塑胶零件、3C产业外观塑件等。

IMD的分类:IMR-Insert Molding by Roller-Film,日本送膜装置专用卷装film,将图案与塑料结合的转印方式。

IML-Insert Molding by Label,将标签置入模内与塑料结合射出。

INS-Insert Thermoforming-film to Molding,将印好的film裁切后直接射出,或加热成3D型,嵌入模穴中与塑料结合射出。

IMF-Insert Molding by Sliced-film,与INS一样,称呼未统一。

AIM-德国Degussa集团之Rohm公司生产PMMA材料应用于IMD技术。

IMR VS IML(IMF、INS、AIM)IMR技术说明:有鉴于当前一些以多层次加工方法生产的作法不良率高,且无法应付多颜色需求,若采人工操作过程繁杂:射出成型→ 包覆保护层→ 电镀→ 喷漆→ 擦拭→上色(曲印) →拆除保护层→ 黏贴贴附层因此有必要寻求可降低生产成本的新工法。

1. 减少原有生产的流程,降低成本。

2. 减少不良率,降低生产成本。

3. 可更加提升外观质感的工法。

4. 可达到更佳耐候条件的工法。

5. 可达到更佳环保的工法。

IMR箔膜:垫片基材依不同的模具表面曲度及扩张比率,需选择不同的基材以配合IMD工序。

IMR模具结构介绍模具两边均需加热,注塑浇口应在定模边安装IMR注塑系统四个重要注塑系统组件:模内转印箔、转印箔定位器、注塑机边料筒及射嘴、注塑模IMR工序实例光阳工厂logo:耐候测试达1000hr → OK(台湾精业开发企业股份有限公司制造)KYMCO电动代步车METER(台湾精业开发企业股份有限公司制造)KYMCO 豪迈奔腾SR G4 125车系 (喷射ENG + 奈米喷漆)KYMCO 豪迈奔腾SR G4 125车系 (陶缸+ 碟煞+ 奈米喷漆) KYMCO V-LINK 125车系 (陶缸+ 碟煞+ 奈米喷漆)KYMCO EASY 4U 100车系 (陶缸+ 碟煞+ 奈米喷漆)IMR工序国外产品实例CD播放器外壳INS 技术说明: 原本INS 是用来辅助一次成型注塑(IMD),但随着3D 立体面装饰的需求,现今的INS 技术以汽车工业来说深受欧洲大厂的亲赖(双B & AUDI)。

IMD、IMR、IML工艺介绍

IMD、IML、IMR、IMF工艺介绍IMD的中文名称:挤出表面装饰技术(模内装饰技术),即IMD(In-Mole Decoratiom),IMD是目前国际风行的表面装饰技术,主要应用于家电产品的表面装饰及功能性面板,常用在手机视窗镜片及外壳、洗衣机控制面板、冰箱控制面板、空调控制面板、汽车仪表盘、电饭煲控制面板多种领域的面板、标志等外观件上。

传统的塑料加工技术已渐渐无法满足新时代的需求,轻、薄、短小的消费性电子产品及环保意识的抬头,IMD技术就是在这个基础上应运而生。

由於 (IMD) 之优点适合於3C、家电、LOGO铭板及汽车零件之塑料产品,特别是目前流行的手机外壳及各式仪表面板。

世界各先进厂商如德国Bayer、美国GE、均全面在开发此制程。

(IMD)模内装饰是一种相对新的自动化生产工艺,与其他工艺相比(IMD)能减化生产步骤和减少拆件组成部件,因此能快速生产节省时间和成本,同时还具有提高质量,增加图像的复杂性和提高产品耐久性优点应用在产品外观上,(IMD)是目前最有效率的方法,它是在薄膜表面上施以印刷、高压成型、冲切,最後与塑料结合成型,免除二次作业程序及其人力工时,尤其一般在需背光、多曲面、仿金属、发线处理、逻辑光纹、肋骨干涉...等印刷喷漆制程无法处理的时候,更是使用IMD制程的时机。

(IMD) 模内装饰可以取代许多传统的制程,如热转印、喷涂、印刷、电镀等外观装饰方法。

尤其是需要多种色彩图像、背光等相关产品IMD又分为IML、IMR,这两种工艺的最大区别就是产品表面是否有一层透明的保护薄膜。

IML的中文名称:模内镶件挤出其工艺非常显著的特点是:表面是一层硬化的透明薄膜,中间是印刷图案层,背面是塑胶层,由于油墨夹在中间,可使产品防止表面被刮花和耐磨擦,并可长期保持颜色的鲜明不易退色。

IMR的中文名称:模内转印此工艺是将图案印刷在薄膜上,通过送膜机将膜片与塑模型腔贴合进行挤出,挤出后有图案的油墨层与薄膜分离,油墨层留在塑件上而得到表面有装饰图案的塑件,在最终的产品表面是没有一层透明的保护膜,膜片只是生产过程中的一个载体。

imr工艺技术

imr工艺技术IMR工艺技术是一种先进的注塑成型工艺,它可以实现高质量的表面装饰效果。

IMR全称为In-Mold Decorating and In-Mold Labelling(贴合注塑及贴合标签),它是将图案或标志直接印刷在塑料件的表面,然后再注塑成型,使图案或标志与塑料件完美结合。

IMR工艺技术主要包括三个步骤:图案印刷、贴合和注塑成型。

首先,在注塑前,将需要的图案印刷在特定的薄膜上,然后将该薄膜贴合在注塑模具的内部表面。

当注塑过程开始时,塑料材料会被注入到模具中,同时也会覆盖在印刷薄膜上。

注塑完成后,模具会冷却并打开,此时薄膜上的图案或标志已经与塑料件完全贴合在一起。

IMR工艺技术有许多优点。

首先,由于图案印刷在塑料件的内部表面,所以无论是何种材料制成的塑料件,其图案或标志将不会受到磨损、褪色或刮擦等外部因素的影响。

其次,IMR 技术可以实现更高质量的图案或标志,因为印刷薄膜是在模具的内部表面进行贴合,而不是在已经成型的塑料件上进行印刷。

这样可以保证图案或标志的清晰度和精准度。

另外,IMR技术还可以实现多种表面效果,如高光、哑光、镜面等,以满足不同客户的需求。

IMR工艺技术在许多行业得到了广泛应用。

首先,在汽车行业中,IMR技术能够实现汽车内饰件的高质量装饰效果,如中控台、门板等。

其次,在家电行业中,IMR技术可以实现电视机、冰箱等产品的外观装饰,提升产品的附加值。

此外,在电子产品行业中,IMR技术可以应用于手机壳、电脑外壳等产品。

可以说,IMR工艺技术已经成为现代工业中不可或缺的一环。

在使用IMR工艺技术时,需要注意一些细节。

首先,选择合适的印刷薄膜和塑料材料非常重要。

印刷薄膜应具有良好的耐磨性和粘性,以确保图案或标志的质量。

塑料材料的选择应考虑其熔融温度、流动性和机械性能等因素。

其次,模具的设计也是关键。

模具应具有良好的冷却系统,以确保塑料件的质量和生产效率。

模具的表面质量也需要达到要求,以确保图案或标志的清晰度。

IMR工艺讲解

光轴

转印膜 纵向标记

感器PSI 检出

纵向传 感器PSI 非检出

纵向传 感器安 装位置 纵向输 送速度 2010-10-10

高速

低速

16

6、上方光纤定位器调整

2010-10-10

17

6、下方光纤定位器调整

2010-10-10

18

7、转印膜左、右偏位调整 1、左右偏位时,调整模具上方及下方的 光纤定位器,上、下方偏右时,将旋钮 旋松后,将光纤定位器逆时针转动微调。 上、下方偏左时,将光纤定位器顺时针 转动微调。

图4

6

四、调整转印膜的位置

1、控制器操作面板介绍

夹具 手动 自动 PS2 PS5 复位 PS1 连动 单动 运转

纵向输送

地址

数据

微动

起动 横向输送

PS6

PS9

2010-10-10

7

1、控制器操作面板介绍

①、参数设定部 用光标进行参数的查 看及变 ②、模式切换开关 (手 动、自动切换) ③、手动操作开关 ④、自动操作开关 ⑤、动作状态确认指示灯 ⑥、复位开关 ⑦、电源开关

IMR工艺讲解

2010-10-10

1

IMR生产具体步骤

1、模具安装 2、调机 3、安装转印膜 4、调整转印膜的位置 5、首件确认、正式生产

2010-10-10

2

一、模具安装

1、架模之前,先检查送箔装置上部横向装置是否伸出影 响模具安装,若影响,就松开其紧固螺丝,将其拉伸杆 退到底。 2、将注塑机活动盘打开至送箔装置下部横向装置与注塑 不相妨碍的位置。 3、吊起模具,将固定侧模具固定板暂时装在活动盘上。 4、关闭活动盘,将活动侧模具固定板暂时装在活动盘上。 5、在模具上部放置水平仪,调整模具的水平位置。如果 没有调准水平,转印膜图案与模具型腔将不吻合,图案 将会被倾斜转印。 6、模具位置水平后,拧紧模具固定螺栓。

IML注塑成型技术

IML的中文名称:模内镶件注塑

其工艺非常显著的特点是:表面 是一层硬化的透明薄膜,中间是 印刷图案层,背面是塑胶层,由 于油墨夹在中间,可使产品防止 表面被刮花和耐磨擦,并可长期 保持颜色的鲜明不易退色。

IMD、IML、IMR、IMF 的基础知识

IMD的中文名称:注塑表面装饰技术 即IMD(In-Mole Decoratiom),IMD是 目前国际风行的表面装饰技术,主要应 用于家电产品的表面装饰及功能性面板, 常用在手机视窗镜片及外壳、洗衣机控 制面板、冰箱控制面板、空调控制面板、 汽车仪表盘、电饭煲控制面板多种领域 的面板、标志等外观件上。

Project

Motorola StarTAC Phone, Schaumburg, IL

In-Molded

Arc Global Technologies,Chicago, IL

Material

LEXAN 8A13 film

Advantages of LEXAN Film

IMR的中文名称:模内转印 此工艺是将图案印刷在薄膜上,通

过送膜机将膜片与塑模型腔贴合进行注

塑,注塑后有图案的油墨层与薄膜分离,

油墨层留在塑件上而得到表面有装饰图

案的塑件,在最终的产品表面是没有一

层透明的保护膜,膜片只是生产过程中 的一个载体。但IMR的优势在于生产时 的自动化程度高和大批量生产的成本较 低。IMR的缺点:印刷图案层在产品的 表面上,厚度只有几个微米,产品使用

IML镜片表面的PET膜片一般采用 0.13mm厚度材料,表面硬度可达 到2H以上。

IML镜片设计指引

镜片需采用电镀工艺制作时,其不能同 时电镀两种效果,且电镀区域尽量避免 在镜片边缘,因在边缘时,易出现高温 高湿测试后氧化现象,同时附着力也不 佳。

IMR成型异常分析

改善對策﹕

1.检查吸气装置是否正常和模具吸气孔是否畅通以及压板和矽胶环 之间是否漏气. 2.適當調整氣壓 3.从新校正模具.

五.BOSS印

发生原因: 薄膜未吸平,合模时薄膜碰到司筒针而 形成的痕迹. 改善对策: 1.检查是否漏气或吸气压力不够. 2.检查压板是否太紧而造成薄膜无法吸平. 注意:此异常多数为漏气造成,特别要检查压板回位 和矽胶环是否破损.另外还需察看气管是否松动 或脱落,吸气孔是否堵塞,吸气机是否正常.如以上 都无异常,则检查司筒是否高出,或在此处加贴间 隙片.

三、凹 點

發生原因﹕

在薄膜反面和母模面之间夹有异物造成.主要有以下几种 1.薄膜不潔,在转动时将掉落的墨屑带入模面造成. 2.ABS垫片太高,薄膜顶破将异物吸入造成. 3.模温差造成,在冷冻水和热水之间形成水气造成. 4.環境不潔淨.

改善對策﹕

1.反應廠商,要求其改善. 2.适当降低ABS垫片 3.减小温差,缩短开模停留时间. 4.清理送箔機及周邊環境.

改善對策﹕

1.降低模具溫度 2.降低料管溫度 3 .原料入進膠口處時成型的速度不可過快 4.適當加大進膠點.

二、漏 底 材

發生原因﹕

1.模具上有油質,导致其附着力较差形成油墨脱落. 2.模具温度过低使油墨附着力较差形成漏底材. 3.模具PL面壓合的太緊,使薄膜破裂形成漏底材.

改善對策﹕

1.在成型時先把模面上擦拭乾淨,並在生產中持續清理. 2.适当升高模温. 3.對模具進行降面處理.

IMR異常名稱及解決對策

主旨﹕ 發生不良原因時﹐能及時判定不良發生原 因并做出有效處理對策﹐快速把不良率降 到最低能讓生產順利完成。

適用范圍﹕ IMR射出成型

一、 沖

IMR技术简介Part1成型原理试模流程简介1(重要)

IMR的外觀ID失敗案例比對

1.3 IMR對外觀ID限制要求

Akita PR U-case

1.3 IMR對外觀ID限制要求

Akita PR U-case

Akita PA Middle

1.3 IMR對外觀ID限制要求

1.3 IMR對外觀ID限制要求

Akita PA Middle

1.3 IMR對外觀ID限制要求

Akita PA LCD Panel進點形式

1.3 IMR對外觀ID限制要求

DS2機種LCD Panel

1.3 IMR對外觀ID限制要求

原ID設計R0.3mm,造 成破墨,模具上尖鐵 Film包覆不順不伏貼, 成形時模具尖鐵會將 Film壓伏貼,造成油墨

拉裂&破墨現象

R角修改為3R後,成形穩定良率 便高,已經無破墨狀況發生

1.4模具結構

模具組立圖,簡介:1.進點處需要有單獨冷凍水,防止衝墨(公母模仁) 2.母模吸氣範圍,不是外觀處可以用割入子方式幫助吸氣,使 Film可以更服貼於母模仁上 3.吸氣壓板拉竿需6支,螺絲需要特殊螺絲確保每次拆裝的誤差 4.母模仁PL靠破面至少需0.15mm以上 5.模座需要預留墊矽鋼片的槽位4個以上 6.模具開模行程,需注意不會撞到送膜機,又可以機械手臂量產為原則

用實際樣品作參照

Hale Waihona Puke 2.2原料PC,機種:A公司Tahoe

2.3原料C7230P,機種:D公司Ds2

3.1試模步驟

試模步驟: 1)模具正常進度檢查:頂出是否順暢、斜銷、滑塊等動件檢查. 2)試驗母模吸氣回路: 2-1)檢查吸氣回路的接法是否正確(整體一個回路,還是分為2個或2個以上的回路); 2-2)注意檢查吸氣回路是否暢通; 2-3)是否每個吸氣孔都有氣壓; 2-4)將母模整體裝好后,把film放到壓板框下面,開通吸氣機,是否film有鄒折、film拉裂、film油墨脫落,根據鄒折情 況再墊ABS軟膠等對策; 2-5)吸氣壓力調整為上限、下限時的現象記錄; 3)合模紙檢查:檢查合模壓力分布是否平均,做相關的PL面間隙、合模調整 4)試模: 4-1)試模前,合模壓力紙檢測,留作記錄,注意標明film對應的模具天地側 4-2)試模時,由短射開始記錄,根據不同的樣品結構,調整相關的壓力、速度、溫度、模溫等。 4-3)模溫的接法很重要,首先要確認水路接法正確,然后試模過程中一定要注意實際檢查模面溫度,模溫的高低對塑膠 進料的快慢,有很大影響。此點需視實際情況詳細說明。 4-4)試模樣品:對照樣品上的鄒折區域、范圍作詳細分析,一般film包覆后都會有不同程度的鄒折出現,需對照實際樣 品,在公模、母模吸氣溝內墊入ABS條,將film撐高,給film足夠的伸縮空間。鄒折、油墨脫落等問題,模溫、射出速 度、合模鎖模力等均可能有影響,需視實際狀況進行調整。 4-5)樣品檢討:成型調機時,針對不同的現象,做相應的調整,同時一定要注意成型條件、模溫等參數的記錄,以便及 時正確地找准調整方向。不同條件的樣品,需對照記錄相應的問題點及對策。同時,也要做好成品尺寸大小頭等數據的 記錄、縮水率等數據的分析。 4-6)試模后檢討:必須同時結合樣品、合模紙、成型條件、上次試模樣品等一起檢討,逐個比較模具改動內容的效果。 5)試模紀錄: 試模後, 與RD&成型廠商&模具廠商檢討後, 及時做好試模報告, 以便後續查詢&驗證對策.

IMD(IMR、IML、INS、IMF)技术分析

IMD(IMR、IML、INS、IMF)技术分析本文针对IMD的不同工艺,分别对IMR、IML、INS、IMF/AIM进行了详细介绍,优缺点对比、技术说明、材料、工序制程、模具结构、注塑系统、实例分享等。

IMD,即In Mold Decoration,模内装饰,主要应用在汽车塑胶零件、3C产业外观塑件等。

IMD的分类:IMR-Insert Molding by Roller-Film,日本送膜装置专用卷装film,将图案与塑料结合的转印方式。

IML-Insert Molding by Label,将标签置入模内与塑料结合射出。

INS-Insert Thermoforming-film to Molding,将印好的film裁切后直接射出,或加热成3D型,嵌入模穴中与塑料结合射出。

IMF-Insert Molding by Sliced-film,与INS一样,称呼未统一。

AIM-德国Degussa集团之Rohm公司生产PMMA材料应用于IMD技术。

IMR VS IML(IMF、INS、AIM)IMR技术说明:有鉴于当前一些以多层次加工方法生产的作法不良率高,且无法应付多颜色需求,若采人工操作过程繁杂:射出成型→ 包覆保护层→ 电镀→ 喷漆→ 擦拭→上色(曲印) →拆除保护层→ 黏贴贴附层因此有必要寻求可降低生产成本的新工法。

1. 减少原有生产的流程,降低成本。

2. 减少不良率,降低生产成本。

3. 可更加提升外观质感的工法。

4. 可达到更佳耐候条件的工法。

5. 可达到更佳环保的工法。

IMR箔膜:垫片基材依不同的模具表面曲度及扩张比率,需选择不同的基材以配合IMD工序。

IMR模具结构介绍模具两边均需加热,注塑浇口应在定模边安装IMR注塑系统四个重要注塑系统组件:模内转印箔、转印箔定位器、注塑机边料筒及射嘴、注塑模IMR工序实例光阳工厂logo:耐候测试达1000hr → OK(台湾精业开发企业股份有限公司制造)KYMCO电动代步车METER(台湾精业开发企业股份有限公司制造)KYMCO 豪迈奔腾SR G4 125车系 (喷射ENG + 奈米喷漆)KYMCO 豪迈奔腾SR G4 125车系 (陶缸+ 碟煞+ 奈米喷漆) KYMCO V-LINK 125车系 (陶缸+ 碟煞+ 奈米喷漆)KYMCO EASY 4U 100车系 (陶缸+ 碟煞+ 奈米喷漆)IMR工序国外产品实例CD播放器外壳INS 技术说明: 原本INS 是用来辅助一次成型注塑(IMD),但随着3D 立体面装饰的需求,现今的INS 技术以汽车工业来说深受欧洲大厂的亲赖(双B & AUDI)。

IMR技术

IMR系统精度IMR的特征:[/b]①射出成型的同时进行转印②用一个工序完成注塑成形和多色印刷的装饰③注塑、转印、成形能在单一过程内完成,工序因此精简及缩短④不会发生因再加热造成倾斜或变形⑤消除因成型尺寸的混乱造成的转印位置误差⑥成型周期几乎不变IMR工艺技术、设备和原理IMR:In-mold Rolling 其製程為將油墨印刷於一PE薄膜上其亦可以蒸著方式將金屬材質蒸著於PE薄膜上,成為整捲型式於成型機台加定位系統,將薄膜之印刷位置與模腔內欲印位置對位後,與塑料成型,成型後成型品與油墨結合但與薄膜分離繼續下一模之成型動作,成行後的成品經由UV照射後表面產生硬化而完成。

其與IML/IMR最大不同為IMD印刷油膜位於成型品表層,而IML其油膜位於PC 薄膜及塑料之中間。

上一张Nissha的资料来看看转印原理其中的转印膜(成形箔)是以PET#38为基材,大致如下图构成的. 在日本是把印刷层和黏着层用双滚桶式屏幕印刷机印刷.以下内容需要回复才能看到IMR转印膜制造工艺流程以下内容需要回复才能看到IMR薄膜特性以下内容需要回复才能看到IMR硬化原理以下内容需要回复才能看到Lead Time以下内容需要回复才能看到送膜装置(IMR定位器)的简单示意图[IMR模具①一般成型模具是公模、母模相对;②成型品是从固定模保持的;③固定模必须把产品顶出;④沿模具的可动模零件面安装有能够安装转印膜的装置;⑤为防止箔的破损或褶皱选择变形的零件;⑥设法释放模穴内的空气和毒气测试方法以下内容需要回复才能看到IMR系统精度IMR的特征:[/b]①射出成型的同时进行转印②用一个工序完成注塑成形和多色印刷的装饰③注塑、转印、成形能在单一过程内完成,工序因此精简及缩短④不会发生因再加热造成倾斜或变形⑤消除因成型尺寸的混乱造成的转印位置误差⑥成型周期几乎不变IMR制程设备IMR制程应用1#大中小发表于 2008-6-2 11:02 只看该作者IMR工艺技术、设备和原理IMR:In-mold Rolling 其製程為將油墨印刷於一PE薄膜上其亦可以蒸著方式將金位系統,將薄膜之印刷位置與模腔內欲印位置對位後,與塑料成型,成型後成型品與油墨品經由UV照射後表面產生硬化而完成。

IMR成型简介

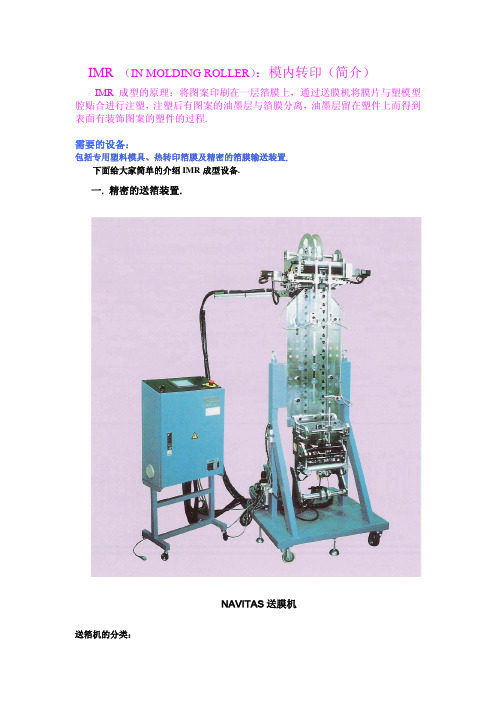

IMR(IN MOLDING ROLLER):模内转印(简介)IMR成型的原理:将图案印刷在一层箔膜上,通过送膜机将膜片与塑模型腔贴合进行注塑,注塑后有图案的油墨层与箔膜分离,油墨层留在塑件上而得到表面有装饰图案的塑件的过程.需要的设备:包括专用塑料模具、热转印箔膜及精密的箔膜输送装置.下面给大家简单的介绍IMR成型设备.一. 精密的送箔装置.NAVITAS送膜机送箔机的分类:我接触的只有两种,分为 NA VITAS 和日写两种送箔膜机.送膜机是控制转印箔膜上下,左右位置的机器.没有它箔膜上的图案就无法精确定位.NA VITAS和日写送膜机的主要区别在于,他们控制箔膜运送的方式。

NA VITAS 送膜机是采用红外线伺服系统,定位精密度达正负0.045mm.日写送膜机是采用传统的千分尺刻度,通过齿轮转轴定位精度达0.05mm日写送膜机器还能采用送膜时间来控制箔膜的行程,这种方法主要用于试模。

但是一般在生产中,存在太多不稳定因素,,箔膜上的图案定位很容易跑动,因此需要给成品定义LOGO的公差鉴于HP的经验spec ±0.3mm二. 专用的塑料模具IMR模具是公母模颠倒(倒灌)的方式成型的.IMR成型模具上图中,左側是母模,中间是转印箔膜,右側是公模.模具合模之前, 压箔轮会退回母模侧压紧箔膜四周,送膜机抽真空使箔膜贴紧行腔.与普通模具不同之处:a.增加一個压箔轮.b.在IMR母模里面会开一圈吸气槽,吸气槽外接送膜机,由送膜机控制吸气的时间和气压大小,吸气气压的Spec: 0.06-0.08KP.压箔轮压箔轮的作用是在模具合模之前压住箔膜使箔膜与母模形成密闭的空间.三.转印箔膜下圖中正面是油墨面印刷圖案在反面才能看到.转印箔膜.本人接触的箔膜厂商有三种:千代田,森田,日写 .这三家都是日本厂商.回顾一下IMR成型原理:IMR 成型不良原因以及对策:1.冲墨冲墨是塑料在进胶点高速冲击箔膜油墨层,把油墨层冲淡甚至冲白的一种现象. 产品设计建议肉厚 1.8以上,可以缓解冲墨. 在模具设计时,进胶点因尽量靠近肉厚相对厚的地方,且进胶点做成台阶形状,缓解进胶点箔膜处承受的冲击力.同时箔膜油墨的耐冲性也是决定冲墨的因素之一~冲墨对策:a.加大进胶点进胶点作台阶缓冲b.增加进胶点处肉厚c.改善箔膜油墨的耐冲性2.皱褶在产品拐角处,箔膜不能完全的贴平在型腔,形成的皱褶.皱褶的对策:a.成型用 ABS 条垫高改善b.设计时尽量避免落差比较大的圆弧过渡,如不可避免,可以考虑加大圆弧面使之过度更顺畅.相对应箔膜贴附也更顺畅.c.改善箔膜韧性3.破膜模具公母模靠破的处,合模强度太高,合模时箔膜被压破,党塑料填充时,塑料跑进箔膜的另一侧这种现象叫破膜.破膜一般发生在产品的四周和靠破处.破膜的对策:a.降低模具合模强度b.改善箔膜韧性4.应力痕IMR 最难避免的就是BOSS 柱的应力痕. 在素材上看不到的应力痕,贴附箔膜后应力现象就会被放大,在機台上磨火山口是最佳的方法,可以缓解应力痕,但是不能完全解决到一點都沒有. HP的AT8,AT9幾種上市都能看到應力痕.我们需要做到距离 45cm,角度45±10,3-5秒/面 正常检验 ok!以上本人整理的一点IMR资料 与大家一起分享~THS!Janey_yuan下图为IMR 成型产品照片,请欣赏.。

IMR讲义

成品面高度落差过大(相差超过0.4)会影响薄膜包覆,可以做一台阶段来减缓 落差变化(图一) 产品应避免尖角转折处至少倒R0.3mm,R值越大越有利成型(图二)

图一

图二

IMR不良现象与分析 1、折皱 现象:薄膜未能完全沿CAV面贴住,在成形过程中油墨被转印到成型品上时形成 折皱。 对策:吸气不足(吸气孔调整/追加、分割成镶件) PL面合模力弱化 射出速度、保压切替位置,模具温度调整 薄膜松弛(ABS槽变更或增加,更改薄膜压框规格) 材料流动性差需变更,温度调整 薄膜厚度变更 产品壁厚调整,形状缓和 2、破膜 现象:油墨层破裂的现象 对策:射出速度调整 材料、模具温度调整 COR形状加“R”角,加强抛光

5、掉墨 现象:成型品PL面附近局部发生剥离,树指颜色被显漏 对策:吸气孔调整/追加 射出速度、模具温度、树指温度调整 PL面合模力强化 材料流动性差需变更 保压压力降低 产品PL面变形修正,减少错位 6、气包 现象:模内空气未泄露残留在产品内,引起箔膜脱落或缺料 对策:射出速度低速 吸气孔调整/追加 PL面合模力弱化 材料温度下降 螺杆回转变慢,背压增加减松退量,增加排气 产品肉厚调整

IMR送膜装置

IMR FILM材质与转移过程

IMR薄膜 PET基材(0.038mm)+颜色层(0.012mm)=0.05mm IMR FILM储存环境要求 温度18~28℃,湿度30%~70%, 有效期6~12个月

Base Film (Release) Hard Coat Layer Graphic Layer VM Layer Adhesive Layer

3、冲墨 现象:油墨层因树脂的流动而冲刷掉,在浇口部位较易发分 对策:吸气孔调整/追加 浇口温度下降,增加冷却回路(冷却回路增加或加大:宽度/位置/直径/厚度) 射出速度调整(低速) 材料流动性差需变更,温度下降 薄膜厚度与耐热性变更(薄膜太脆) 产品浇口肉厚增加 4、细裂纹/油墨破裂 现象:油墨层部分全部裂开 对策:射出速度、模具温度、材料温度调整 PL面间隙弱化 材料流动性差需变更 COR形状加“R”角,加强抛光 箔膜厚度变更

笔记本电脑IMR制程技术介绍

ROYAL / NAVITAS IMR Foil 技術詳述 (2)

ROYAL / NAVITAS IMR Foil 最大優點 : 1. 價格較 KURZ 與 NISSHA 為便宜。 2. 交期穩定,故可選做 Second Source。 3. 印刷品品質與每批量穩定性雖不及 KURZ 與 NISSHA ,但較台製為佳。

RCA 測試(175g_平面整圈)

< 60 下 < 60 下

附著力 3B 3B

NITTO / REIKO IMR Foil 技術詳述

NITTO 成立於1976年,主力產品為燙金、網印與移印等印刷產品。於1997年正 式生產暨販售 IMR Foil,目前主力產品為網印(ROLL TO ROLL)IMR Foil。

ROYAL / NAVITAS IMR Foil 最大缺點: 1. 油墨不耐拉伸,經拉伸後未能通過 RCA 測試(20次以下)。 2. Foil 印刷公差30條以上(NISSHA 與 KURZ 皆為20條左右)。 3. ROYAL Foil 黏性較大,易於開模後成品黏附於 PET Film 上。 4. ROYAL Foil 上若含局部蒸鍍效果,其蒸鍍區會明顯留下凹版印刷版筒痕跡。 5. NAVITAS Foil 上若含局部蒸鍍效果,其蒸鍍區會明顯產生霧狀雜點。

REIKO IMR Foil 加工製程詳述 : 1. 買進 PET Film 。

(已塗覆離型劑層與 UV 硬化層) 。 2. 『前熟化階段』 。 2. 印刷油墨層塗覆。 3. 蒸鍍金屬層塗覆(如果需要)。 4. 水洗(洗鍍)製程(如果需要) 。 5. 接著劑層塗覆。 6. 『後熟化階段』 。

日系五大 IMR Foil 印刷設備暨供應鏈關係

Vender

NISSHA

IMR成型技术

〄 目前国内一些人士把IMR称之为IMD,把IML独立 于IMD之外。最根本的区别在于IML和IMR在lens表 面的不同, IML表面有PET或PC片材,而IMR表面 只有油墨。IMD是一个比较复杂的过程,国内技术 相对成熟的厂家屈指可数. 〄 IML的片材有PET,也可以用PC,各家公司的 技术水平不一样。关于PET和PC的材质问题我想就 不用多解释了吧。塑料粒子一般采用PMMA和ABS。 IML与IMR各自有优点,IMR不是很耐磨,Nokia和 Moto的手机有一部分就是采用IMR技术的,时间稍 微长一点也会造成划伤々IML最大的缺陷就是不能 整体实现IML技术,仅仅局限于某一块区域。

IMR用成型转印箔

软胶系列

HP笔记本外壳(IMR工艺生产)

FUJIFILM数码相机面板

THE END

Thanks !

ASSURE

•

○

○

○பைடு நூலகம்

○

○

○

○

Δ

○

○

○

○

○

○

Cycle Test 周期性測試

Light Resistance 耐光性

-30 ℃ for x 3 H ~ 40 ℃ x 3H, 5 cycle -30 ℃ for x 3 H ~ 40 ℃ x 3H, 循環5次

Light discoloration test

○

○

RG102I条形码标签剥离机

Test Method 測試方法

Consolidation 附著力 Transparent Tape Test 透明膠帶測試 Cut Test 切割(百格)測試 RCA Test RCA測試 Surface Hardness 表面硬度 Steel fiber 纖維測試 Mitsubishi Union, 450direction (Acryl) 三菱公司, 450方向(亞克力) Immersion in 95% alcohol for 30 minutes in 40 ℃ 40℃,浸入95%酒精中, 30分鐘 Immersion in purified water for one week in 40 ℃ 40℃,浸入純水中, 一周 Immersion in artificial sweat for one week in 40 ℃ 40 ℃,浸入人工汗液中, ,一周, Immersion in 5% saline for one week in 40 ℃ 40 ℃,浸入50%鹽水中, 一周 Coating with cosmetic solution and keeping one week in 40 ℃ 40 ℃,涂裝飾液,保持一周 Coating with emulsion and keeping one week in 40 ℃ 40 ℃,感光劑涂層,保持一周 Keeping in 90% RH for one week in 40 ℃ 40 ℃,90%RH,保持一周 Keeping in -30 ℃ for 3 days -30 ℃,保持3天

IMR成型技术简介

IMR成型技术

一:IMD(IN-MOULD DECORATION)

1何为IMD(镶件注塑)

在注塑件上贴一层热塑性薄膜(经印刷过或没印刷)。

2IMD工艺生产的产品优点

1)表面耐磨性好,反面可多印刷,透光性好。

2)可以深拉伸三维造形,可在利用。

3)换颜色容易,表面无油墨,有利环保。

3IMD工艺生产的产品

如汽车组合仪表外壳,手机外壳,按键及其他精密注塑件,为轿车,移动通讯体以及家电生产企业.

4IMD工艺卫生

成型车间和注塑车间应设为无尘车间。

操作人员配带手套,上下班用湿布擦机器,每个产品在成型前要经过静电消除器。

5IMD卫生工作为什么需要做的如此好

IMD对质量要求的比较严格,要比一般的注塑件严格的多。

举一例子来说:IMD高压成型和注塑车间,有灰尘时,在生产过程中它随着空气会进入模腔,造成产品的报废。

这样会影响产品的合格率。

5IMD工艺产品的流程

选好片材——丝网印刷——干燥——检验印刷片材——冲定位孔——(高、热、冷、冲)压成型——裁边——注塑成型——整形——检验包装——出库。

IMR成型工艺研究及在塑料模具中的应用

IMR成型工艺研究及在塑料模具中的应用

许春龙;殷兵;李耀辉

【期刊名称】《现代制造工程》

【年(卷),期】2010(000)001

【摘要】传统的表面装饰是在工件表面网印出图案.用可成型膜进行模内装饰正取代传统的成型后上漆、印制、镭射刻字和镀铬等工艺,模内热转印注塑成型(IMR)技术就是利用这种可成型薄膜,它可使零件在脱模时即已完成装饰.将IMR技术应用于笔记本Frame的塑料模具工艺中,取得较好的成型质量,有助于该项新技术的推广应用.

【总页数】3页(P92-94)

【作者】许春龙;殷兵;李耀辉

【作者单位】苏州市职业大学机电工程系,苏州,215104;均豪精密塑胶(苏州)有限公司,苏州,215101;苏州市职业大学机电工程系,苏州,215104

【正文语种】中文

【中图分类】TH16

【相关文献】

1.无模数字化快速成型机在缸盖冷芯盒组芯生产工艺研究中的应用 [J], 包晟;陈莉;郑予溶

2.快速成型技术在塑料模具制造中的应用 [J], 张明芳

3.在塑料模具制造中快速成型技术的应用研究 [J], 冯凯杰;

4.试论快速成型技术在塑料模具制造中的应用 [J], 梁士科

5.OMS-2催化剂成型工艺研究及其在印染废水处理中的应用 [J], 孙孟玲; 孟旭; 陈革新; 龚雨杰; 苟明霞; 赵培庆

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

IMR特色 特色

IMR薄膜具有質輕、透光性佳、鮮豔亮彩及高亮度 的金屬質感.可廣泛應用於量大、高附加價值之 產品,例如手機、 數位相機、3C 周邊商品、MP3、 mouse、DVD面板及化妝品盒等.手機大廠尤其愛 用IMR.其產品實用性, 不僅符合現代人繁忙的 行動需求,亦增加物體的美觀性,以因應新時代 的多變社會需求,提升多方面的色調使用性, 來 滿足人類視覺的新感觀.且IMR製程符合3C產業的 製造需求:生產速度快、良率穩定、成本低, 符 合3C產業需求變化大、生命週期短的需求。

IMR成型技術

制作人:Baron_nie 部門:SZ_MID_TOOLING

技術與理念

光學薄膜其核心技術在於微結構高分子物理製作及複合/奈米化學混 合材料的材料開發.為今日數位產品的創新 /潛力產品。 鑼洤率先開發出 IMR LCD面板用薄膜, IMR之材料多變,在光學薄膜 中的特質為需求多樣化且高要求的 3C數位產品市場注入了一股新的 工藝概念, IMR 可提高色彩對比的應用,在飾裝設計上則可加強圖 形變化的技術,加深紋理質感,並可製成具有特殊表面效果如髮絲、 咬花的半鏡面的特殊效果, 以提升產品的競爭力,取代傳統製程的 平板單調設計。 表面硬化薄膜( Hard Coating)的研發可防止 PMMA樹脂, PC(Poly Carbonate)及 PET等的表面刮痕,進行表面強化 UV或 Thermal處理, 可增加基材的高硬度、具抗刮性、耐摩耗性、塑性、印刷性、耐擦傷 性、耐溶劑性、耐候性,可減低外在環境所造成的損害.用處: Lenses; Visors; Aero; Windows; Others(Gauge faces, Appliance…)

U Hard U 硬度 ○ ○ >200 cycles ○ 3H ○

Standardohol Resistance 耐酒精性 Water Resistance 耐水性 Artificial Sweat Resistance 抗汗性 Saline Resistance 抗鹽性 Cosmetic Resistance 裝飾液抗性 Emulsion Resistance 感光劑性抗性 Moisture Resistance 抗潮性 Oldness Resistance 抗老化 Cycle Test 周期性測試 Light Resistance 耐光性

IMR的中文名称:模内转印 此工艺是将图案印刷在薄膜上,通过送膜机 将膜片与塑模型腔贴合进行注塑,注塑后有图案 的油墨层与薄膜分离,油墨层留在塑件上而得到 表面有装饰图案的塑件,在最终的产品表面是没 有一层透明的保护膜,膜片只是生产过程中的一 个载体。但IMR的优势在于生产时的自动化程度 高和大批量生产的成本较低。IMR的缺点:印刷 图案层在产品的表面上,厚度只有几个微米,产 品使用一段时间后很容易会将印刷图案层磨损掉, 也易褪色,造成表面很不美观。另外新品开发周 期长、开发费用高,图案颜色无法实现小批量灵 活变化也是IMR工艺无法克服的弱点。 首先在概念上有必要说明:

IMD包含IML,IMF,IMR IML:IN MOLDING LABEL[印刷胶料与塑结合] IMF:IN MOLDING FILM[与IML相同] IMR:IN MOLDING ROLLER[重点在于胶料上的 离型层。PET FILM→印离型剂→印刷油墨→印接着 剂→ 内塑料射出→油墨与塑接着→开模后胶料会自 动从油墨离型。日本称热转写。这机器是用 ROLL TO ROLL方式,而对位用CCD计算机操作 。他 的片才定做周期比较长,模具费用比较高,技术部 输出,只有日方有。]

IMR製程技術與流程

IMD、IML、IMR、IMF的区分

IMD的中文名称:注塑表面装饰技术 即IMD(InMole Decoratiom),IMD是目前国际风行的表面装饰技术, 主要应用于家电产品的表面装饰及功能性面板,常用在手 机视窗镜片及外壳、洗衣机控制面板、冰箱控制面板、空 调控制面板、汽车仪表盘、电饭煲控制面板多种领域的面 板、标志等外观件上。 IMD又分为IML、IMR,这两种工艺的最大区别就是产 品表面是否有一层透明的保护薄膜。 IML的中文名称:模内镶件注塑 其工艺非常显著的 特点是:表面是一层硬化的透明薄膜,中间是印刷图案层, 背面是塑胶层,由于油墨夹在中间,可使产品防止表面被 刮花和耐磨擦,并可长期保持颜色的鲜明不易退色。

2H

○

○

○

○

○

○

○

Δ

○

○

○

○

○

○

○

○

RG102I条形码标签剥离机

IMR用成型转印箔 用成型转印箔

软胶系列

HP笔记本外壳 笔记本外壳(IMR工艺生产 工艺生产) 笔记本外壳 工艺生产

FUJIFILM数码相机面板 数码相机面板

THE END

Thanks !

为了帮助保护您的隐私,PowerPoint 禁止自动下载此外部图片。若要下载并显示此图片,请单击消息栏中的 “选项”,然后单击 “启用外部内容 ”。

Test Method 測試方法 Consolidation 附著力 Transparent Tape Test 透明膠帶測試 Cut Test 切割 百格)測試 切割(百格 測試 百格 RCA Test RCA測試 測試 Surface Hardness 表面硬度 Steel fiber 纖維測試 Mitsubishi Union, 450direction (Acryl) 三菱公司, 450方向(亞克力 三菱公司 方向 亞克力) 亞克力 Immersion in 95% alcohol for 30 minutes in 40 ℃ 40℃,浸入 ℃,浸入 酒精中, ℃,浸入95%酒精中 30分鐘 酒精中 30分鐘 Immersion in purified water for one week in 40 ℃ 40℃,浸入純水中 一周 ℃,浸入純水中 ℃,浸入純水中, Immersion in artificial sweat for one week in 40 ℃ ℃,浸入人工汗液中 ,一周 浸入人工汗液中, 一周, 40 ℃,浸入人工汗液中, ,一周, Immersion in 5% saline for one week in 40 ℃ ℃,浸入50%鹽水中 浸入50%鹽水中, 40 ℃,浸入50%鹽水中, 一周 Coating with cosmetic solution and keeping one week in 40 ℃ ℃,涂裝飾液 涂裝飾液, 40 ℃,涂裝飾液,保持一周 Coating with emulsion and keeping one week in 40 ℃ ℃,感光劑涂層 感光劑涂層, 40 ℃,感光劑涂層,保持一周 Keeping in 90% RH for one week in 40 ℃ ℃,90%RH,保持一周 40 ℃,90%RH,保持一周 Keeping in -30 ℃ for 3 days -30 ℃,保持 天 ℃,保持 保持3天 -30 ℃ for x 3 H ~ 40 ℃ x 3H, 5 cycle -30 ℃ for x 3 H ~ 40 ℃ x 3H, 循環 次 循環5次 Light discoloration test

目前国内一些人士把IMR称之为IMD,把IML独立 于IMD之外。最根本的区别在于IML和IMR在lens表 面的不同, IML表面有PET或PC片材,而IMR表面 只有油墨。IMD是一个比较复杂的过程,国内技术 相对成熟的厂家屈指可数. IML的片材有PET,也可以用PC,各家公司的 技术水平不一样。关于PET和PC的材质问题我想就 不用多解释了吧。塑料粒子一般采用PMMA和ABS。 IML与IMR各自有优点,IMR不是很耐磨,Nokia和 Moto的手机有一部分就是采用IMR技术的,时间稍 微长一点也会造成划伤;IML最大的缺陷就是不能 整体实现IML技术,仅仅局限于某一块区域。

IMR製程優點 IMR製程優點

適用於大量及複雜的客製品設計,以提升 產品附加價值的機能 表面處理有耐磨耗的特性 可使用在不同性質的基材上 (PC,PMMA,PC+ABS) 製程簡單,一體成型 乾淨且低污染的作業環境 降低污染,及減少原物料消耗,以符合 對綠地球環保的責任

應用

手機螢幕,電子通訊產品,PDA螢幕, 手持式設備,車用裝備面板,化妝品包裝, 數位相機,LCD,桌上型液晶顯示器, mouse,DVD及化妝品盒