精轧机在线监测诊断与故障分析

轧机设备典型故障及解决方法分析

轧机设备典型故障及解决方法分析发布时间:2021-07-12T01:14:58.968Z 来源:《中国科技人才》2021年第11期作者:刘化佳[导读] 例如轧机液压系统。

液压装置受损通常是在液压系统深层位置,液压系统体积大,无法及时拆卸,检测条件有限,无法直接观测表面症状判断故障。

山钢股份莱芜分公司检修事业部山东省济南市 271104摘要:轧机是冶金生产企业的关键设备,一旦出现故障,就会导致生产被迫中断,直接造成巨大的经济损失,有时还很可能会产生连锁反应,导致整个设备损坏,更严重地会造成人员安全事故。

故障诊断法是综合信息处理技术和计算机技术等多种技术的方法,广泛使用在轧机设备维护过程中。

使用故障诊断法一方面可以延长轧机使用期限,节省维护费用和时间,一方面可以提高轧机使用效率。

基于此,本文对轧机设备典型故障及故障诊断方法进行了探讨。

关键词:轧机设备;典型故障;故障诊断方法1轧机故障特殊性分析1.1故障点隐蔽例如轧机液压系统。

液压装置受损通常是在液压系统深层位置,液压系统体积大,无法及时拆卸,检测条件有限,无法直接观测表面症状判断故障。

如果在轧机的液压系统中,筏板内有堵塞的情况出现,就会影响到轧机液压系统的运行,阻碍故障点诊断和查找。

1.2故障因果关系烦琐压轧机设备故障症状和原因之间存在重叠关系,某个故障可能由于多方原因导致出现问题,或者可能是由于多种故障诱发产生的问题,阻碍后续故障诊断和排查。

1.3故障影响因素特征轧机设备在运行时会受到多种因素影响,比如电网电压,工作任务温度等,故障发生点和方向也存在着随机性,增加了诊断故障和处理故障的难度。

1.4故障分散性故障失效分布有着分散性特征,同时它也和设计的使用环境、加工材料有关系,轧机内部的元件在使用时可能会出现严重磨损,甚至轧机内部的关键元件使用期限也存在差异,让故障处理效果受到影响。

2轧机设备典型故障2.1轧机传动系统故障(1)张力波动大比较常见。

预精轧机的故障诊断分析

冶金设 备管 理与维 修

第 2 卷 20. ( 4 06 3总第 13 ) 2期

预 精 轧机 的故 障诊 断分析

王革 新 陈 颖 ( 钢职工 大学 鞍 山 1 4 0 ) 鞍 1 0 0

摘 要 介 绍 了 线材 厂 预 精 轧机 更 换 齿 轮 后 , 出现 异 常 响 声 和较 大 的振 动 , 过 振 动 监 测 和 故 障 诊 断 分 析 , 经 初 步 认 定设 备 异 常 的原 因是 由 于齿轮 加 工 误 差 造成 的 , 于 齿轮 正 常 的磨 合 情 况 。 过 实战 , 属 经 验证 了诊 断正 确 , 没 有 更换 齿轮 , 设备 的振 动 日益 战 小 , 已基 本 接 近 正常 , 省 了备 件 费和 检 修 费。 节

各轴旋转频率 t 面 厂 n

= 1 ~ l . H z, = 1 1 15 1.1 11 H z ~ .7 ,

时间, ms

厂 =厂 =9 9 1. ; j . .~ 0 3Hz

齿轮的啮合频率 z 一 , 厂 =2

图 2 1 架垂直方向加速度肘J 菠形 4 辱

一

1 — 9

维普资讯

第2 4卷 2 0. ( 0 63 总第 13期 ) 2

冶 金设备 管理 与维 修

大 约 在 1~ 2Hz之 间 , 基 本 上 是 转 轴 旋 转 频 率 的 一 倍 O 5 这 频 , 二 倍 频 。 由于 此 仪 器 的分 辨 率 较 低 , 几 根 轴 的 转 频 及 而

V 、

都 在 lHz 右 , 无 法 区 分 这 3个 齿 轮 是 哪 根 轴 上 的齿 l 左 故

轮 出现 了问 题 。

堡

() 察 图 3在 3 2 5 处 出现 了 峰 值 。基 本 上 接 近 S观 , 1. Hz 啮 合 频 率 , 用。由于 对 应 的峰 值 不 高 , 说 明 这 对齿 轮运 行 则

高速线材轧机在线监测及故障分析

On i e M o io i g a d Fa l An l ss o g p e i e Ro i l n n t rn n u t ay i f Hi h S e d W r d M l l

L U C a— n I h ot g,DI n o NG Ga ,Z HANG n l n Be - a i

| A hl 400 l l nu 230,

[ b ta t n e a pia o fte ol e vba o o i r g ss m i i p e i A s c] r 1 p l t n o ni irt n m nt i yt n hs sed wr ci h n i on e h e

预精轧机 l l精轧机 l I减定径机 I 夹送辊 l 吐丝机 l l

【 y wod 】o l e vbai o i r g b aig e u ig a d s ig mi Ke r s ni irt n m nt i ; er ;rd cn n i n l n o on n z l

系统 Wi o s0 0 监测软件 S F的 P IM ) n w 20 , d K RS 4。 2台 1 前言 M ( ,O个振动传感器 。监测对象 现代机械设备的主要部分是被称为“ 动系统 ” L U 现场监测单元 )5 传 精 减定径 机、 夹送辊 、 吐丝机。 的动力机械和传动机械 , 而传动机械中最关键 , 最重 包括预精轧机 、 轧机 、 所示 , 每台齿轮箱设 2 个测点 , 要的部件是轴承。轴承相对于整 台机械来说是价格 系统基本结构如 图 l 个加速度传感器 。每测点检测参数包括加速 低廉 , 但却是故障率最高的零件。据统计 , 机械设备 安装 2 AC, VL, EV) 故障中 7% 0 是振动故障。而在使用滚动轴承的旋转 度( C )速度( E )包络值( N 3 。通过固定位 L U可 以 自动 采集和监 测机器 的数 机械中。 大约 3 %的机械故障是 由于滚动轴 承引起 置 的传感 器 。M 0 A RS 的 。高速旋转机械 由滚动轴承引起的故障往往是灾 据 。采集 的数据通过 L N上传到安装 P IM在线 进行存储 、 显示和分析 。 实现 难性的。因此 , 对设备振动信号 , 尤其是轴承故障信 监测软件 的主计算机 , 设备振动数据 的实时监控 。 号的监测和分析就成为高速轧机在线监测 的重心。

轧钢机组常见设备故障的判断与处理

94M achining and Application机械加工与应用轧钢机组常见设备故障的判断与处理杨伟明(承德钢铁集团有限公司,河北 承德 067000)摘 要:辊道设备与主传动设备作为轧钢机组系统的关键组成,可以在一定程度上提升轧制节奏,但是在实际运行过程中还存在着诸多问题,进而降低了生产效率与产线节奏。

一般出现问题频率较高的是机械故障,电气故障,其中机械故障主要是主传动设备的减速机问题与万向轴问题。

所以,需要技术人员应用科学的故障判定方法与解决方式,快速处理故障问题,提升应用效果。

本文结合笔者多年工作经验,对轧钢机组常见设备故障的判断与处理进行研究,仅供参考。

关键词:轧钢机组;常见设备故障;判断与处理中图分类号:TG333 文献标识码:A 文章编号:11-5004(2020)22-0094-2 收稿日期:2020-11作者简介:杨伟明,男,生于1982年,汉族,河北衡水武邑县人,本科,工程师,研究方向:工程力学。

关于轧钢机组中常见的设备故障诊断和处理,专门针对地辊设备和主传动装置故障进行检测和分析。

地辊设备常见的机械故障有辊道卡死,此类问题需要及时清理杂物、加强润滑等方法进行处理,其电气故障主要为电动机的动作问题,则要对各项开关和零部件、线路等进行检查处理;主传动装置的故障主要表现减速机漏油、轴承发热以及万向轴断裂等问题。

1 轧钢机组故障分析目前国内相关生产企业当中轧钢机械设备自身的故障问题较多,在此情况下,需要注重各种故障的诊断工作,通过相关的数据、信息做好后续的故障预防工作,这样能够促进轧钢机械设备的使用效率和使用寿命大大提升,同时保障一线施工技术人员的人身安全。

随着社会经济的快速发展,目前对于工业安全生产方面的要求已经越来越高,这也代表着轧钢机械设备对于故障诊断工作者技能的需求程度,变得越来越高。

为了使得轧钢机械设备能够安全的运转,相关工作人员需要通过建立故障诊断在线监测体系,实时监控减速机、转子、轴承运行状态及设备振动参量状态,同时采用最先进的监控技术,最大程度延长设备的预警时间,并通过智能的专家诊断,精确诊断故障源,方便相关施工技术人员对存在的故障、安全隐患进行后续处理,最大程度地保障轧钢机械设备的安全运转。

轧钢区域典型故障、原因分析及经验总结[超实用哦

线材厂一、装置、变频器类1.线材一厂8#预精轧电机故障关键词:线材一厂跳快开可控硅接反故障现象:8#电机开车后就跳快开。

故障排查:检查快开的实际分合状态,已分。

电机的峰值电流有1600A,正常时只有700~800A,查看电机的电枢和励磁绕组的绝缘情况,均正常。

然后在开车试之,依旧跳快开,将70装置的参数α角的幅值减小,从108到70度,重新开车,电机可以转起来,但是电流峰值还是很大,并且转了不久装置报了F042(编码器故障),更换了一只新的编码器后,试车。

依然报F042跳快开和高压。

进一步更改装置参数,将原来的编码器测速,改成用EMF测速(不用编码器作为速度检测),电机可以转起来,只是电流还是比较大,用示波器检测装置12,13端子的电流情况,发现少了两个波头,然后用钳型表检查具体不导通的可控硅,检查它的脉冲触发回路,脉冲盒的输入端有信号,它的电源也正常,停车将高压分闸后,检查脉冲盒的输出,用装置的模拟脉冲检测输出端的脉冲也正常,并检查快速熔断器的好坏,均正常。

开车进一步试,发现还是有大电流流过,怀疑可控硅已坏,拆下晶闸管更换认为坏的可控硅后,再试之,问题依然存在,进一步拆下可控硅后,发现它的方向有问题,阳极阴极装反了,调换方向后,开车正常,将改动过的参数重新改成原先的,电机转速电流亦正常,确认是可控硅装反了导致这次故障,这次排故前后共用时2.5小时。

总结:这只可控硅是停产时更换的,更换时没有注意,而导致了开车后的问题。

一只可控硅接反了,由于装置给出的脉冲是依次两个触发的,所以就造成了这只可控硅无法导通,假如它是1号可控硅,将会造成1、2,6、1触发时不能形成回路,故用示波器看缺两个波头,类似于缺相,从而使出现大的电流。

在电机无法开车时应该先想办法使电机转起来,例如减小触发角度,不用编码器用EMF,这样可以看很多相关的参数,查看故障的更多现象,便于找到故障根源。

但是为什么在这次故障会出现报F042,原因还不明确。

一起精轧机组故障的系统分析和处理

零, 并将两者累加至 中。实际操作时 , 为使用方便 , 通常在开

机 后 , 上 述 速 度 累加 , 执行 因此 也 叫开 机 自动清 零 。操 作 人 员按

式 中 — —轧 机 电机 给 定 速度 , rn r i / a V — 理 论计 算 的轧 机 电机 预设 定 速 度 ,r n l — ri / a 广

∞

下轧辊

三 ) I

K 4电机 : 立即升为 4 0/ i 2 r n且持续 5 。 5 内 K 负荷信号到 m s若 s 6

达 , 仍 为 40/ i, 补偿 功 能取 消 , 恢 复 至 4 0/ n " 2 2 r n反之 a r 2 0r 。 mi 3开机 速 度 自动清 零 .

V= 0 r i,3 4 4 0/ n 、 已清 零 ,3Y 0 则 此 时 1 V 44 0/ n l a r Y 4 , := ) 3 =0r ; 2l :+ mi

莱 钢 股 份 有 限公 司棒 材 厂 小 型 车 间 为连 续 轧 制 棒 材 生 产

线 , 中精轧机组是单带传动 , 其 1台电机经复合减速机降速后带 动 1 台轧机 , 精轧机组工艺平面布置见图 1 轧机 主传动均采用 。 直流 电机和西 门子 SMO E C MA T R 6 A 0直流 传动 I R G D SE R 7

一

操作台“ 全线开机 ” 按钮后 , P C程序 “ 若 L 系统正 常” 信号满足 , 则程序 中“ 全线启动 ” 信号发 后 , 所有轧机 电机开始运转并 同

时执 行 开 机速 度 自动清 零 功 能 。 三 、 障 处 理 故 .

轧 机 电机 联 调速 度 ,mi r n / 轧 机 电机 单 调速 度 ,mi r n /

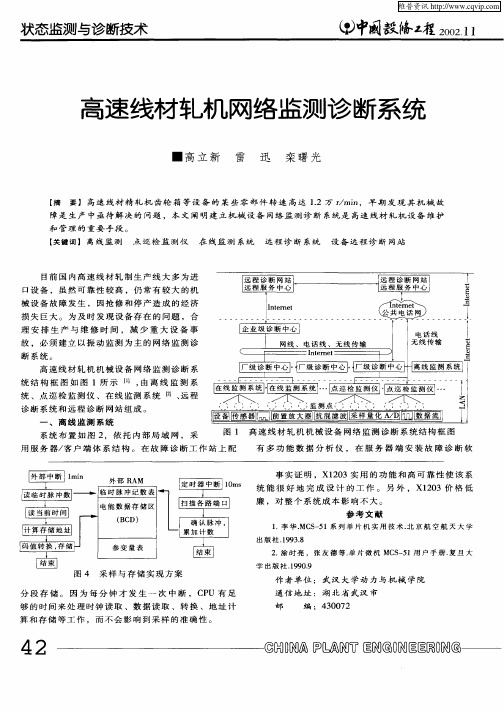

高速线材轧机网络监测诊断系统

』 量j !壁量 ; 量墼 _

量

l l 』 』 墼塑 J

系 统 布 置 如 图 2,依 托 内 部 局 域 网 ,采

图 l 高 速 线 材 轧 机 机 械 设 备 网络 监 测 诊 断 系 统 结 构 框 图

用 服 务 器/ 户 端 体 系 结 构 。 在 故 障诊 断 工 作 站 上 配 客

…

辛 嘉 靠罩测 仪 厂 点 蝻 襄 仪

巡 检 监 测 仪

一

可以满负荷 、安全运行 。

( ) 以 振 动 量 为 主 的 在 线 监 测 系 统 的 发 展 正 在 2 改 变 高 线 轧 机 关 键 设 备 的 构 成 ,高 投 入 高 产 出 的发 展 方 式 已逐 渐 为 企 业 所 接 受 , 对 设 备 进 行 在 线 振 动 监 测 、诊 断 和 控 制 已 是 现 代 高 线 轧 机 的特 征 之 一 。

定 路 端 口 确 认脉 冲 , 累 加 计 数

统 能 很 好 地 完 成 设 计 的 工 作 。 另 外 ,X1 0 2 3价 格 低 廉 ,对 整 个 系 统 成 本 影 响 不 大 。 参 考 文 献

1 .李 华 . MCS 51系 列 单 片 机 实 用 技 术 . 京 航 空 航 天 大 学 一 北

障是 生产 中亟 待 解 决 的 问题 ,本 文 阐 明建 立机 械 设 备 网络 监 测 诊 断 系统 是 高速 线 材 轧 机 设 备 维 护

和 管理 的 重要 手 段 。

【 关键词】 离线 监 测 点 巡 检 监 测仪

在 线 监 测 系统

远 程 诊 断 系统

设 备 远 程 诊 断 网站

捡 业 内 部 局

便 携 式 数 据 采 集 器

高线精轧机故障诊断实例分析

图 4 l 6 机架 精轧 机检 修前 频谱 图

0 0.5 0 0. 1 0.5 1

图 3 20 0 5年 l 2月 1 日时域 9

表 1 高 线 1 架 特征 频率 表 6机

号 频 率 Hz 率 H m s 频 z /2 H z % 10 0

∞ 振 绝加 加 0 序 障信 号 算 特 征 幅 对 误 差 信 度 障部 位 及 故 计 可 故

个 。 图 1为唐 钢 高 线 精 轧 机 传 动 系统 简 图 ,机 组 1 O个 机 架 安装 于整 体 刚 性底 座 上 , 由一 台电 机 集

中传 动 。主电机 经增 速机输 入 轴上 的大齿 轮带 动 两

根输 出轴 ,通过 齿形 联轴 器 与两根传 动 轴相 连 ,分 别驱 动左 右两侧 的奇 数 和偶 数 机架 。唐 钢棒线 材 厂

高速 线 材轧 机 在线 监 测 系统 集 成现 有 的监 测 系统 , 采用 各种先 进技 术 和分析 手段 ,大 大增 强 了故 障 诊

一

图 1 高 线精 轧机齿 轮 箱传 动链 图

、

诊 断 实例

1 1 架轧 机故 障现状 及 数据分 析 .6机 20 0 5年 1 2月 1 日监 测 系 统 出 现 时 域信 号 报 4 警 ,但 不很 频繁 ,一 周后 出现 长时 间报警 ,报 警 时 0 @C Nhomakorabea = 。

匡 ⑤0 匡 ⑤ 匡 啸0

维普资讯

中 教俺z 0. 阖 程276 0 0

i 1 一

一

一

一

1

状态监测 与诊 断技术

m/z s

∞∞加∞舳∞ ∞加0加∞∞ 舳∞

女 j

I . 11

‘

精轧机故障分析

由于高线轧机粗、精轧机故障率较高的问题,轧钢厂一般采用在线监测技术加强对这两类设备的管理与维护。

大大提高了故障预测和诊断准确率。

经过实践,在线监测系统对大型厂的设备安全可靠运行起到积极的保障作用,降低了设备故障率,减少了故障停机台时,能使轧钢厂的设备管理水平提升一个新台阶。

1 高线精轧机传动系统简图下图是高线精轧机传动系统简图,该机组10个机架安放于整体刚性底座上,由一台电机集中传动。

主电机经增速机输入轴上的大齿轮带动两根输出轴,通过齿形联轴节与两根传动轴相联,分别驱动左右两侧的机架。

2 常见故障精轧机结构紧凑,各机架的伞齿轮箱零部件等不具备互换性,且价格昂贵,备件量很少,设备一旦发生事故就很可能酿成严重的后果,因此监测设备的运行状况并准确及时进行处理是精轧机设备维护的重要内容。

精轧机的监测主要包括振动、声音、温度、润滑油品、轴承间隙变化等多方面进行跟踪检测,其中振动监测采集方便、分析手段多样、结果准确等特点,是设备状态监测主要手段。

2.1机架振动值不稳定27#精轧机的伞齿轮箱检修后在试车过程中发现了异常现象。

空负荷试车转速在60%时检测27#机③点径向的振动速度为0.8mm/s,当递增到70%时,振动出现明显增大,达到4.5mm/s,继续提升到77%后振动速度达到8.9mm/s。

按照该速度进行生产,轧机带上负荷后,振动值降到4.7mm/s,但在轧制的间隔时间即无负荷时振动又回升到8.9mm/s,该机架其他各点检测也有类似的现象,但幅值略小。

空负荷与负载时检测的27#机运转时的振动频谱异常。

从频谱来看确认该机架存在明显的不平衡故障,且带有一定的不对中。

在轧机负载时基频的幅值降到3.61 mm/s,这说明主动伞齿轮轴的不平衡量是变化的,即轧机的负载改变了主动伞齿轮轴的不平衡程度。

之后对27#机主动伞齿轮轴进行检查,发现主动伞齿轮轴与增速箱之间的联轴器外套法兰面没有完全贴合,有一个位置存在0.2mm的间隙,进行处理重新安装后检测27#机空载为2.0mm/s,负载时为2.8mm/s,设备恢复正常。

高线精轧机在线监测系统研究

The e e r h f o -ln o io i y t m f r fn s i g m i r s a c o n i e m n t rng s se o ih n l i l o i h-s e r fhg pe d wie

HUANG i Be

Ke wo d  ̄ i h s e d w r ’ mi ; n l e y r s h g — p e ie S l o - i mo i r f u t d a n s ; i r t s l n n t ;a l i g o i vb a e mo i r d t ah r g o s nt ; aa g te n o i

法, 突破向现代化管理发展 的技术和体系的障碍势 在 必行 。 针对 性维 修 方式 中 , 对重 要设 备 而言 。 强 更

障发展趋势的技术 。 其实质是了解和掌握设备在运 调 的是 可 靠性 ,对 辅 助 设 备 而 言 更 强 调 的 是 经 济 行过程中的状态 , 早期发现故障 , 预报故 障的发展 性 , 对湘钢这样 的大型工业企业 而言 , 状态维修是 趋势 , 并针对具体情况作出决策。

高 线设 备 稳定 对 于高 线生 产 有着 重 要 意义 , 精 轧 机是 湘潭 钢铁 集 团第 二 高线 厂 的关 键设 备 , 其运

(h O 2 H g — p e i e S F c o y o i n t n I o n t e r u o , L d , T e N . i h s e d W r ’ a t r f X a g a r n a d S e l G o p C . t . X a g a , H n n 4 1 0 , C i a in tn u a 1 1 1 h n )

限报 警 。

高速线材精轧机常见故障分析及防范

( iy rna d Se l ru o Ld , iy 3 0 1 i gi hn ) X n uI n te G o p C . t. X n u3 8 0 a x ,C ia o Jn

Absr c t a t: Th oma ra d wnfrteDANI L ih se dwi o l i a aye n h ee a tslt n a dp ea — en r lbe k o o h E Ihg p e r rdmi s n lsd a d terlv n oui n rcu e l o

高 线 材 精 轧 机 常 见 故 障 分 析 及 防 范

袁 模 亮 , 志强 , 战辉 周 吴

( 新余 钢铁集团有限公司 , 江西 新 余 380 ) 30 1

摘

要 : 主要对 D NE I A IL 型高线精轧机机组常见故障进行分析 , 并提出相应的解决方法及防范措施 。

关 键 词 : 高速线材轧机; 精轧机 ; 轧机机架; 定性分析 中 图分 类号 : T 3 3 6 2 G 3 . 文献标 志码 : C

用是 防止 上油 膜轴 承甩 出 的油外 泄 。如 果 内抛 油环

发生 断裂 , 一般 会 出现 漏 油 , 响密 封 效 果 , 重 时 影 严

会 出现错 辊 , 成堆 钢或 成 品缺 陷 ; 裂块 掉 人油 膜 造 碎 轴承 , 会导 致辊 箱烧 损 。内抛 油环 装配 图见 图 2 。

10 10 / 8 0/ i 、8 V、0 z 流 电 机 驱 动 , 0 / 0 0 10 rm n 3 0 5 H 直 保

证 轧速 10 / , 大轧 速可 达 10 / 。在 实 际生产 1 m s最 2m s 中, 该机 组经 常 出现 内抛 油 环 断裂 、 ( ) 、 辊 炸 裂 辊 轧

高线精轧机设备故障诊断技术及在生产中的运用

北方钒钛2019年第3期高线精轧机设备故障诊断技术及在生产中的运用张建业周海波徐国峰张雪冬宋艳辉(线材事业部)0引言机械设备的大型化、连续化、高速化和自动化的发展带来了生产效率的提高、成本的降低,以及能源和人力的节约,然而一旦发生故障,就会造成很大的损失。

因此就需要及时、准确、预测出设备的运行状态。

所谓设备诊断技术,就是“在设备运行中或基本不拆卸全部设备的情况下,掌握设备运行状态,判定产生故障的部位和原因,并预测预报未来状态的技术”。

因此,它是防止事故的有效措施,也是设备维修的重要依据。

采用此项技术能够克服“过剩维修”及“维修不足”,从而达到设备寿命周期费用最经济和设备综合效率最高的要求。

1振动诊断技术的应用1.1机械故障诊断的内容包括以下三个方面:1)设备运行状态的监测———根据机械设备在运行时产生的信息判断设备是否运行正常,其目的是为了早期发现设备故障的苗头。

2)设备运行状态的趋势预报———在状态监测的基础上进一步对设备运行状态的发展趋势进行预测,其目的是为了预知设备劣化的速度以便为生产安排和维修计划提前作好准备。

3)故障类型、程度、部位、原因的确定———最重要的是故障类型的确定,它是在状态监测的基础上,当确认机器已处于异常状态时所需要进一步解决的问题,其目的是为最后的诊断决策提供依据。

1.2故障诊断的基本方法:1)简易诊断法传统的直接观察法,如“听、摸、看、闻.”是早已存在的古老方法,并一直沿用到现在,在一些情况下仍然十分有效。

但因其主要依靠人的感觉和经验,故有较大的局限性。

简易诊断法指主要采用便携式的简易诊断仪器,如测振仪、声级计、工业内窥镜、红外点温仪对设备进行人工巡回监测,根据设定的标准或人的经验分析,了解设备是否处于正常状态。

若发现异常,通过对监测数据分析进一步了解其发展的趋势。

因此,简易诊断法主要解决的是状态监测和一般的趋势预报问题。

是机械维护工人和设备管理人员经常使用的方法。

2)精密诊断法精密诊断法指对已产生异常状态的设备采用精密诊断仪器和各种分析手段(包括计算机辅助分析方法、诊断专家系统等)进行综合分析,以期了解故障的类型、程度、部位和产生的原因及故障发展的趋势等问题。

RF70精锻机在线监测与故障分析

适合其 的振动参数来进行数据分 析 , 比如 : 最恰 当的频率 范围 、 最 哈当的测量位 置 、 最 恰当的 F F T I ’ 参数设置等。 W1 3 . 1 2 — 3 0

S K F中国销售有限公 司 上海 市

[ 编辑 以通过速度 和加速度频谱

\

:

I

~

、 \ /

\ /

二 : 一

+ M1 . HH — B 41 H

1 4 J

一

令 / , \ / \ / / \ , , / 一 \ / 一 、 \ \ / : / _ — \ / / : \

中原特钢股份有限公 司 R F 7 0 精 锻机从奥地利 引进 ,主要

用于锻造圆棒类 、 台阶轴类 、 轧辊类 、 无磁类等精锻件 ; 设备包括

锻造箱、 齿轮箱 、 A、 B夹头 、 上下料装置 ; 控制方式采用液压伺服

系统控制 , 控制精度+ l m m, 正常锻造频率 1 8 0 ̄ J m i n 。由于设备

3 6 4 丁

3 1 4 2 6 4

:

;

:

r ~

2 1 4 J

1 1 4

, ^ 、

/ 一 、

V

i, ^ 、

、 一 、

/ P \ ~ —\

一

'

_一

厂 \ 、 / \

1 6 4 J

6 4

零

… \

/ _ : :

趋势 图看 出齿轮缺陷发展 的演变 ,频谱 中齿轮啮合频率和总值

逐渐增加 。

在设备的故 障诊断 中, 每种振动参数都有其独特 的重要性 , 不 同设备部件 、 不 同的缺陷阶段 ( 初期 、 中期 、 晚期 ) 应该选择最

高速无扭精轧机组设备故障诊断分析

高速无扭精轧机组设备故障诊断分析

引言:

高速无扭精轧机组作为轧机行业的重要设备,在现代钢铁生产过程中发挥着重要作用。

由于设备长期运行以及人为因素等原因,可能会出现各种故障。

进行设备故障诊断分析对

于保障设备正常运转、提高生产效率具有重要意义。

一、故障现象分析:

故障现象是进行故障诊断分析的第一步。

针对高速无扭精轧机组设备,可能出现以下

常见故障现象:

1. 设备启动后没有反应,无法正常运转。

2. 设备运转过程中出现异常声响或振动。

3. 设备轧制出的产品尺寸超出规格范围。

4. 设备行走轴承温度过高。

三、故障诊断方法:

针对上述故障原因,可采取以下故障诊断方法:

1. 设备启动后没有反应,无法正常运转:检查电源供应是否正常,检查电机是否损坏,检查电气元件是否损坏。

2. 设备运转过程中出现异常声响或振动:检查设备部件是否有松动现象,检查轴承

是否损坏,检查滚轮是否损坏。

3. 设备轧制出的产品尺寸超出规格范围:检查轧机压力是否稳定,调整辊轴位置,

确认调整的准确性。

4. 设备行走轴承温度过高:检查润滑情况,更换润滑剂,检查轴承状态。

结论:

高速无扭精轧机组设备故障诊断分析是保障设备正常运转、提高生产效率的关键环节。

通过对故障现象的分析、故障原因的诊断和采取相应的故障排除与措施,能够减少设备故

障发生,提高设备的可靠性和稳定性。

对于提高设备操作员的技术水平和维护意识也具有

重要意义。

高速无扭精轧机组设备故障诊断分析

高速无扭精轧机组设备故障诊断分析高速无扭精轧机组是金属材料的精密加工设备,广泛应用于轧制不锈钢、铜、铝及其合金等材料。

在生产过程中,设备故障的出现会给生产带来严重影响,因此及时准确地诊断故障并采取正确的维修措施对于保障设备正常运转和生产进度至关重要。

本文将对高速无扭精轧机组设备故障诊断分析进行阐述,希望能对相关从业人员有所帮助。

一、故障现象描述1. 外径尺寸偏大或偏小:在生产过程中,外径偏大或偏小是一种常见的故障现象。

当外径偏大时,产品无法满足客户的要求,造成浪费;而当外径偏小时,则会影响产品的装配和使用效果,同样会给企业带来损失。

2. 螺纹拉伸不达标:在生产过程中,如果螺纹的拉伸性能达不到标准要求,那么产品的使用效果和安全性都会受到影响,严重时甚至会导致产品报废。

3. 生产效率低下:生产效率是衡量设备运行状态好坏的重要指标之一,如果生产效率低下,将会直接影响企业的产能和经济效益。

二、故障原因分析1. 设备磨损严重:设备长时间使用后,往往会出现各种磨损现象,比如轧辊表面磨损、导轨磨损等,这些磨损会直接影响设备的精度和稳定性。

2. 设备使用不当:操作人员在使用设备时如果没有按照操作规程进行操作,比如轧辊调整不当、刀具使用不当等,都可能会导致设备故障的发生。

3. 部件松动:高速无扭精轧机组设备中的各种连接部件,比如螺栓、销轴等,如果松动或者脱落,都会影响设备的正常运转。

4. 部件损坏:设备中的各种部件,比如轴承、齿轮等,如果损坏或者磨损严重,都会导致设备故障的发生。

5. 润滑不良:设备运行时需要一定的润滑保养工作,如果润滑不良或者润滑油污染,都会影响设备的正常运转。

三、故障诊断方法1. 视觉检查:通过对设备各个部位进行外观检查,观察是否存在明显的异常情况,比如磨损、松动、脱落等。

2. 测量检查:通过使用测量工具,比如卡尺、游标卡尺等,对设备的各个关键尺寸进行测量,查找是否存在超出标准的情况。

3. 振动检测:利用振动检测仪等工具,对设备运行时的振动情况进行监测,判断设备各部位轴承、齿轮等是否存在异常。

高速线材精轧机常见故障分析与故障诊断方法研究本科毕业论文

学号:1006060113Xingtai Polytechnic College毕业论文GRADUATE DESIGN论文题目:高速线材精轧机常见故障分析与故障诊断方法研究学生姓名:专业班级:材料成型与控制技术院系:资源与环境工程系指导教师:目录摘要 (2)ABSTRACT (2)引言 (4)1 高速线材轧机的发展 (5)1.1线材轧机的发展与高速线材轧机的诞生 (5)1.2高速线材轧机的发展概况 (5)1.2.1高速线材轧机机型 (5)1.2.2高速线材轧机的发展与成熟 (6)1.2.3高速线材精轧轧机的典型结构 (7)2 高速线材精轧机的故障机理和故障特征 (8)2.1精轧机轴承的故障机理和故障特征 (8)2.1.1滚动轴承常见故障形式 (9)2.1.2滚动轴承的震动信号特征 (10)2.2精轧机齿轮的故障机理和故障特征 (11)2.2.1齿轮常见的故障形式 (11)2.2.2齿轮的震动信号号特征 (12)3 高速线材精轧机故障诊断方法研究 (13)3.1精轧机振动信号的时域波形分析 (14)3.2精轧机振动信号的幅值域分析 (15)结论 (15)致谢 (16)参考文献 (18)摘要精轧机组是线材厂的关键设备,对精轧机组进行在线监测,可以提前预知设备的工作状态以及故障的发展趋势,对保证企业的安全生产有重大意义。

锥齿轮箱是精轧机的重要零部件,因此研究锥齿轮箱的诊断技术对于降低设备维修费用,提高产品质量和市场竞争力具有重要的工程应用价值。

论文针对高速线材精轧机故障开展研究,利用便携式仪器,对关键设备进行点检,按照一定周期采集设备的振动数据进行统计并分析。

以曲线形式反映在系统工作站,成功捕捉到精轧机的各种故障,避免了恶性事故的发生,取得了显著的经济效益。

关键词: 高速线材轧机;齿轮箱;在线监测;故障研究ABSTRACTThe finishing mill is the key part of high speed rolling mill. The working condition andfault trends can be predicted by the on-line monitoring and fault diagnosis system, whichis very important to ensure the safety in production. Bevel gear box is an important component of finishing mill, therefore to study the diagnosis technology of bevel gear box to reduce equipment maintenance costs, improve product quality and market competitiveness has important engineering application value. Paper for high speed wire rod finishing mill failure to carry out the research, the use of portable instruments, the key equipment to check, according to certain cycle vibration dataacquisition equipment for statistics and analysis. Workstation in curve form reflected in the system, successfully capture the finishing mill all kinds of fault, to avoid the malignant accident, has obtained the remarkable economic benefits.Keywords: High-speed wire mills; Gear Box; On-Line Monitoring; Fault diagnosis;引言企业的发展动力来源于员工的较高素质,员工的专业知识与技能的熟练握是企业高效率生产及操作技能水平。

厚板精轧机液压伺服系统状态监测在故障诊断中的应用

厚板精轧机液压伺服系统状态监测在故障诊断中的应用摘要:针对市场对厚板质量要求高的实际情况,对板型和轧制精度进行控制的伺服系统在线状态监测,成为轧制系统稳定运行的必备条件,将状态监测通过模拟转化形成直观的IBA曲线,并应用于系统故障的预防与诊断,为系统的稳定运行提供了技术支持。

关键词:液压伺服系统;状态监测;故障诊断;IBA曲线1 简介1.1 厚板精轧伺服系统的介绍厚板精轧机为了满足板型和厚度的控制,采用单边调整压下量的HAGC(AutorIlatic Gauge Contml System With Hydraulic Actuators),还有板型控制的窜辊系统和弯辊系统等都采用电液伺服系统控制,在整个轧制过程中根据轧制模型,适时数据比对调整轧制的辊缝实现精确轧制。

1.2 伺服系统运行状态的重要性轧机伺服系统是一个结构复杂且精度高的机、电、液综合系统,其结构和工作原理均比较复杂,其可能的故障源既有结构性的又有参数性的,系统具有时变性和非线性等特性。

该液压伺服系统除了死区、滞环、变增益、游隙等典型非线性外,还有控制阀的流量压力特性这种高度非线性因素的影响。

同时液压系统受温度与负载等因素的影响,工作点会发生漂移。

这些状况对系统的稳定运行影响很大。

从正面影响来看,液压伺服系统状态检测变得势在必行,把状态监测作为故障诊断的工具,可以提高设备的可靠性和安全性,保证正常良好的生产秩序和产品质量,延长设备的使用寿命,降低维修成本,推进设备维修体制与方式的现代化。

从反面影响来看,如果不对液压伺服系统进行状态检测而去作故障诊断,由于它在生产线上的地位异常重要,一旦发生故障,造成停机或影响产品质量,将带来巨大的经济损失。

因此,科学的使用液压伺服系统的状态检测对故障诊断系统是非常必要的,其作用和意义是显而易见的。

本文以某钢厂宽厚板精轧机电液伺服系统为研究对象,实现设备在线状态监测系统的科学利用,从而提高设备稳定运行和故障快速诊断的管理。

(完整版)设备状态监测与故障诊断技术

新技术专题报告学院:电子与信息工程学院班级:电气11姓名:张健康学号:120113303018设备状态监测与故障诊断技术1 前言设备状态监测与故障诊断技术是一种了解和掌握设备在使用过程中的状态,确定其整体或局部正常或异常,早期发现故障及其原因,并能预报故障发展趋势的技术。

通俗地讲,它是一种给设备“看病”的技术。

本文联系高线厂预精轧机在实际工况条件下的状态监测,以及根据采集到的振动故障信号,对高线厂预精轧机进行故障诊断,并简单介绍一下设备状态监测与故障诊断技术在高速线材轧机上的应用。

2 状态监测表1是预轧机16#锥箱轴承参数。

图2、3是2006年5月30日和6月13日测得的频谱分析图是16#立式轧机分别在转速为610rpm和666rpm的转速下测得的,两图有明显的差异。

虽然两副频谱中显示的振动幅值都表1 预精轧机16#锥箱轴承参数轴承序号滚动体数Z 节径D(″)滚动体直径d(″)接触角α1 18 6.4961 0.8661 02 20 6.5679 0.8125 293 18 6.4961 0.88238 04 12 3.7402 0.8268 05 11 3.4449 0.8437 406 10 2.2638 0.5 30图1 预精轧立式机架锥箱结构没有进入ISO3495旋转机械的振动烈度标准危险区域,但两次测得的结果一次基波振动副值逐渐增加,且两图中二、三、四、五次谐波都有明显的突起。

证明锥箱内运转情况逐渐劣化,存在设备隐患。

由于传感器安装位置上的差异,机械振动烈度未超出ISO3495标准并不能说明设备是正常的。

因此状态监测需要每天进行记录,并要求将监测到的结果与历史记录比对,从中找出变化趋势,才能判断出真实的设备状态。

0 500 1000 1500 2000 Hz Lin图2 劣化前期频谱分析MagRMSmm/secLin 4321⑥⑤④③②①ⅢⅡⅠ0 500 1000 1500 2000 Hz Lin图3 劣化中频谱分析3 故障诊断高速线材轧机具有运转速度高、载荷变化频繁、所轧制轧件温度低的特点,设备的主要故障是主传动设备的轴承、齿轮失效故障,占了总设备故障时间的50%以上。

轧钢机状态监测与故障分析

轧钢机状态监测与故障分析目前,轧钢机的自动化程度已经达到了一个较高的水平,其结构复杂,而且实际运行过程具有高温、高压、高速等特点,一旦出现故障,就会产生链式反应,可能导致整个设备损坏,不仅造成巨大的经济损失,还有可能危及人身安全。

实践经验和历史教训使人们越来越清醒地认识到,要保证轧钢机的安全性和产品质量的稳定性,需要对整个轧钢机进行状态监测和故障诊断。

轧钢机状态监测是对轧钢机涉及到的主要过程变量进行实时监控,判断故障是否发生。

基于轧钢机的故障诊断主要研究如何对轧钢机的故障进行检测、分离、识别以及过程恢复。

01轧钢机状态监测轧钢机状态监测的主要内容如下:1)轧钢机力能参数的状态监测:包括各机架轧制压力、轧制力矩、活套转矩、活套液压缸压力、活套角度等。

2)轧制工艺状态监测:包括精轧入口带钢速度、温度、厚度、轧辐辐缝、工作辐速度等。

3)轧钢机设备的状态监测:包括各主要轴承的温度、油温、轧钢机各部件的振动、电机转子的轴心位移、各主要零件(如齿轮和轴承等)磨损等。

02轧钢机主要故障分类为了对轧钢机的状态监测和故障诊断方法进行合理的分类,本文将轧钢机的故障划分为设备故障、系统故障和产品质量故障3个级别。

1)设备故障主要指轧钢机所包含的生产设备出现的各种机械故障,如电液伺服阀,齿轮以及轴承等故障。

2)系统故障主要指轧钢机控制系统由于工艺设计问题或者工人误操作偏离正常工艺规程而使系统难以按照上位机的指令进行动作,从而使生产不能正常进行的各类故障。

3)产品质量故障主要指由于轧钢机设备或系统产生扰动和故障而使轧制产品质量出现异常,如带钢产品厚度或者板形精度达不到要求等故障。

03轧钢过程变量数据特性分析以及轧钢机故障特性分析反映轧钢机设备工作状态的主要过程变量有200多个,包括温度、压力、速度、液压参数、张力、转矩以及电参数等。

这些过程变量之间相互耦合,如轧辐辐缝的变化会影响轧件出口厚度,而出口厚度的变化又会影响前滑值,同时影响前滑值的因素还有压下量、轧件和轧辐间的摩擦系数等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大 幅值 及对应 齿 轮 、轴 承 特征频 率 幅值 ,便 于分析

诊 断 ; ( )趋 势 分 析 。可 对 机组 振 动及 温 度数 据 4

进行 趋 势分 析与 故 障随机 预测分 析 ,预测 设备 可能 发 生 故 障 的时 间 , 以便 根 据 情 况 安 排 检 修 ; ( ) 5 系 统数据 管 理 。提供完 善 的数据 档案 与数 据文件 管

一

“ 黄色 ”表示 一般 报警 , “ 绿色 ”表示 正 常 ) 。其 中 功能菜 单 中的项 目有 脉 冲 、裕度 、峭度等 时域 故 障

判 别 指标 ,还有 振动 波形 显示 ,在线 帮助 菜单 提供

操 作及 诊断 指导 等功 能菜单 。

、

系统构成

可 以完 成多 通道 实 时数据采 集 、处理 、递 推超 界 报 警 功能 ,并 可存 贮 数据 以构成 设 备运 行 档 案 。 该 功 能 块具 有 以下子 功 能 : ( )测 点 位置 图形 显 1 示 并 配 有 阈值 及 当前 振 动值 显 示 与报 警 ; ( )振 2 动 值 与 阈值 数 值 方式 显 示及 报 警 ; ( )振 动值 及 3 阈值 的 直方 图显 示及 报 警 ; ( )采 用 全屏 幕参 数 4 管 理技 术 ,对测 点实施 状 态参数 管理 。 2 配合 完成 故 障分 析 .

绿 三种 颜 色表 示状 态 ( 红 色”表 示严 重报 警 , “

零 部件 冲击较 大 ,其齿 轮 、轴 承发 生故 障 的几率 极 高 。为 保 证设 备 稳 定 运 行 ,2 0 0 4年 6月 和北 京 工 业 大学 共 同研 发 了一套 精 轧机 在线 监测 故 障诊 断系

统。

比较 分 析等 ; ( )图形 。可单 幅 、双 幅 、 四幅显 3 示 ,x、Y方 向 的放 大 缩 小 , 目标 输 入 峰值 打 印 ,

图形 和拷 贝等 。本 功 能模 块 能 自动显 示 前 1 最 0个

在局 域 网环境 下运 行 ,数据 可 以共享 ,可在 多地 点 实 现非 现 场观 察 ,可 同 时动 态 观 察设 备 运 行情 况 ,

中 图分 类 号 :T 6 - H153 文 献 标 识 码 :B

宣 龙高 速 线材 有 限责 任 公 司 的精 轧机 2 # 架 0机 为 出 口机 架 ,最 高 轧制 速 度 达 9 m s 2 / ,对 传 动 系统

画 面 以条形 图 的高度 表 示 振动 幅值 ,红 、黄 、

维普资讯

中 彀给z 0. 阖 程260 01

麓 l磷 戮 黼黼 瞧豳 睡嘲

状态监测 与诊断技术

文章编 号 :1 7 — 7 2 0 )1 — 0 9 0 6 10 1 1( 0 6 0 0 3 — 2

刘树 山 ,王硕 民 ,焦根鹏 ,王玉兵

高 频振 动信号 和 细微 冲击 信号 。

( )振 动 信 号调 理 仪 。加 速度 传 感 器传 送 过 2 来 的微 弱且叠 加很 多 干扰 信号 的振 动信 号 ,经振 动 信 号 调 理仪 放 大 和 多 阶 B t r ot ut w r e h滤 波 ,变 为 真 实有 用 的信 号 ,便 于进 行 故 障诊 断 。 ( )数 模 转 换 卡 。采 用 美 国 Q A E H 公 司 3 U TC 生产 的 “ A 2 2 D Q10 ”数 模转 换 卡和 美 国康 泰 公 司生 产 的模 数采集 卡 Q A E H D 一 2 2 U T C AQ 1 0 。

(. 钢 ;2宣 龙 高速 线 材 有 限责 任 公 司 ,河 北 1 宣 . 张 家 口 0 50 ) 7 0 0

摘

要 :简 述 宣 龙 公 司 精 轧 机 在 线 诊 断 监测 系统 的构 成 ;通 过 对 监 测 数 据 分 析 ,及 时 发现 了 2 机 架 存 在 的

问题 ,避 免 了事 故 进 一 步 扩 大 ;在 线 监 测 系 统 的应 用 ,对 设 备 可 靠 运 行 起 到 了积 极 的保 障 作 用 ,实现 了 由事 后维 修 、定 期 维 修 到 预 知 维 修 的 根 本 转 变 。 关键 词 :在 线 监 测 ;预 知 维 修 ;诊 断 分 析

分 析功 能 包 括 : ( )简 易诊 断分 析 。时域 指 1

1 硬 件 . ( )加 速 度 传 感 器 。采 用P B 司 的6 7 1 C 公 2 A1 1

加 速度 传感器 ,把轧 机 的振动信 号 采集 出来 ,经过

屏 蔽 线路 传送 至 信 号 调 理仪 。可 采集 强 冲击 信号 、

1 实 时信 号采集 、 理 、 . 处 报警 及故 障辅 助处 理

@ = G0 0

可匡 0 匡 匡 啸0

维普资讯能 ; ( )在线 监 测 数 据 的档 案 管理 。在 线监 6

测 数据按 分 钟数据 ( 3分 钟采 一组 样 ,保 留最 近 每 10 2 h的数 据 ) 、小 时 数 据 ( 留最 近 2 4 0 保 0 h的数 据 ) 天 数 据 ( 留最 近 4 和 保 O天 的数 据 ) 行 档 案 管 进

2 软 件 . 基 于 A t e 组 件 和 Cin S re 模 式 ,系 统 c vX i l t evr e/

标 包 括 最 大 值 、峰 值 、均 值 、均 方 根 值 、脉 冲指 标 、峭度 指 标 ; ( )精 密 诊 断分 析 。 时域 波形 分 2

析 、频 谱分 析 、倒谱分 析 、历史 数据 与 当前数据 的

J . I I I I l l J . ¨I . . . ¨ 1 . . . .. ..I1 I . Il I __U 吐 L 山 且U - 咀 l - 止柚J I ■ IlJU 止 I ・ I l u叫 Ⅱ ¨ - “m Ⅱll I 衄d “ l l, l ■U U d L L I t L