沙钢5800m_3高炉供料系统工艺特点_范小刚

天丰3#580m3高炉增产降耗生产实践

天丰3#580m3高炉增产降耗生产实践陈志刚姚廷利(友发集团天津天丰钢铁有限公司炼铁厂)摘要:对天丰3号580m3高炉增产降耗生产实践进行了总结。

通过调整送风制度和装料制度、提高富氧率、不断优化高炉操作,取得了利用系数4.16、煤比157kg/t、综合焦比477kg/t的好指标。

关键词:利用系数、喷煤焦比实践1 概况天丰3#580m3高炉于2007 年4月8日建成投产,采用串罐式无料钟炉顶,全干法煤气除尘系统,4座顶燃球式热风炉。

开炉后受金融危机及市场因素影响,历经几次焖炉。

随着焦炭价格不断上扬,为了增产降耗,降低生铁成本,3#高炉不断进行实践探索,采取外抓原燃料管理、内抓高炉操作的方针,合理调整各部位操作制度。

通过强化热风烧炉,高富氧,提高顶压,低[Si]冶炼等措施,利用系数达4.16t(/ m3·d),煤比达到157 kg/t,燃料比降至511 kg/t,综合焦比477kg/t,期间各项技术指标见表1。

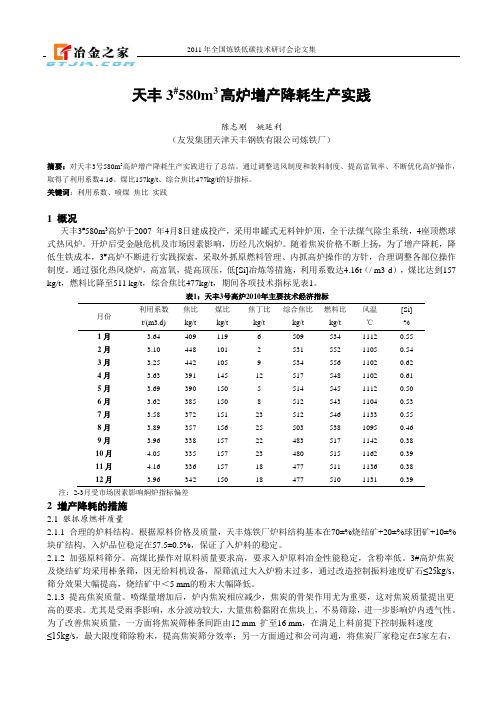

表1:天丰3号高炉2010年主要技术经济指标月份利用系数焦比煤比焦丁比综合焦比燃料比风温[Si] t/(m3.d) kg/t kg/t kg/t kg/t kg/t ℃%1月 3.64 409 119 6 509 534 1112 0.552月 3.10 448 101 2 531 552 1105 0.543月 3.25 442 105 9 534 556 1102 0.624月 3.63 391 145 12 517 548 1102 0.615月 3.69 390 150 5 514 545 1112 0.506月 3.62 385 150 8 512 543 1104 0.537月 3.58 372 151 23 512 546 1133 0.558月 3.89 357 156 25 503 538 1095 0.469月 3.96 338 157 22 483 517 1142 0.3810月 4.05 335 157 23 480 515 1162 0.3911月 4.16 336 157 18 477 511 1136 0.3812月 3.96 342 150 18 477 510 1131 0.39 注:2-3月受市场因素影响焖炉指标偏差2 增产降耗的措施2.1 狠抓原燃料质量2.1.1 合理的炉料结构。

沙钢5800高炉投产20月实绩(刘琦)讲解

2011.02 56.94 4.91 10.37 1.79 8.68 1.71 2.11 79.34 4.50 22.46

2010年11月份开始,采用小烧结矿分级入炉,对槽下 烧结矿筛网进行改造,取4~6mm的烧结矿作为小矿入炉。

1.2.3 球团矿 沙钢球团矿一般为12%澳球+12%自产球团,自产球

富氧

铁水

指标

富氧量 富氧率 温度 Si

S

炉渣

CaO

SiO2

R2

Al2O3

Mg O

单位 m3/h

%

℃

%

%

%

%

%

%

%

实绩 45010.5 9.83 1493 0.37 0.03 38.78 33.18 1.169 14.11 9.15

三 关于技术思路的讨论

1. 关于精料 1.1 理念和措施 1.1.1 巨型高炉必须精料 1.1.2 并非高不可攀 1.1.3 多种措施适应高炉需求 1.2 树立精料理念的实践过程 1.2.1 焦炭 1.2.1.1 开炉初期干熄焦未跟上,焦炭质量欠佳。加之 精料理念不牢,高炉指标提升过程中,常随焦炭质量的 变化而波动。如2009年11月初到2010年01月初出现过 “三上两下”。

日产量 t

13500 14000 14500 15 m3/h 45000 49000 54000 59000

需风量 m3/min

7635 7794 7826 7856

炉腹煤气量 m3/min 14347 14673 14878 15081

湿法:PW环缝洗涤装置 TRT:装机容量32500KW,透平机由日本三井公司引进 8. 鼓风机 风机规格型号:AV100-17,QA=10500Nm3/min,PA=0.55Mpa

沙钢集团2500m3高炉热风炉烘炉方案介绍

沙钢集团2500m3高炉热风炉烘炉方案1、意义和目的热风炉砌筑完毕后,在高炉投产前,对其进行烘炉作业,主要目的是为了脱去耐火砌体的水份,并使其升温,具备向高炉输送热风的能力,为保证烘炉时使水脱尽以及气体在受热膨胀时不影响砌体的稳定,升温过程应缓慢进行,特别对采用硅砖的热风炉而言,因硅砖内残余石英的晶体转换过程中,其膨胀系数较大,导致硅砖的强度消弱,若升温不合理,极易损坏砌体,影响到热风炉以后的寿命,因此,对热风炉的烘炉从升温曲线到制定升温的控制均有严格的要求。

2、烘炉时间确定热风炉烘炉的开始时间宜安排在高炉投产前约50天,具体时间按沙钢高炉投产计划表执行,热风炉烘炉结束后,如不能尽快投入生产,将给热风炉的保温工作带来较大困难,因此,在950℃时可转换为高炉煤气。

3、热风炉的烘炉方案3.1 热风炉本体烘烤采用逐炉点火烘烤方法进行,(根据烟囱抽力情况定和沙钢高炉投产计划表)。

3.2 热风炉烘烤方法3.2.1 采用国外先进的烘炉装置燃用焦炉煤气烘烤热风炉。

3.2.2 将燃用轻质柴油的内燃式烘炉器备用3台,已备煤气不稳定时备用。

3.2.3 备用的燃油系统的设备必须备到现场,如油灌、油泵、鼓风系统供油系统等。

3.2.4 现场的安装图在鉴定合同后,根据现场实测绘制完毕后提供给甲方。

4、烘炉的必要条件4.1 外围公用设施4.1.1 有关介质管网(包括烘炉用临时介质管道)全部安装完毕并经检查试验合格。

4.1.2 热风炉冷却水系统投入正常运转,水量、水压均达到烘炉所需要求。

4.1.3 各种动力(蒸气、压缩空气、N2等)保障供应,用量、压力均达到烘炉所需要求。

4.1.4 烘炉用焦炉煤气,压力8Kpa;流量,3000~4000m3/h。

4.1.5 高炉外围公用设施、各联络系统已经具全。

4.1.6 热风炉区域环境整治干净,通道畅通。

4.2 热风炉机械设备4.2.1 热风炉及各工艺管道打压合格。

4.2.2 热风炉系统联动试车完毕、PLC系统调试完毕(已经过192小时联动、正常)。

宝钢湛江5050m_3高炉工艺技术特点

、 、

, ,

置 烟 气 余热 回 收 并 配 置 前 置 预 热 炉 进

。

一

步 提 高 助 特 点 充 分 研 究 海 边 建 厂 的 经 验 组 织 专 家 团 队 进 行

, ,

燃 空 气 温 度 论 证 综 合 研究 复 杂 地 基 处 理 的 各 种 技 术 采 用 抗 台

。

,

6

)

热风炉 系统

。

采用

4

座 顶 燃 式 热 风 炉 两 的 纪 录 大 幅 减 少 了 物 流 运 输 成本 结 合 湛 江 地 区 地

, , ;

烧 两送 交 错 并 联 的 送风 制 度 设 计 风 温

, ,

1

3 00

T

。

设 质 复 杂 台 风 多 雷 雨 多 空 气 潮 湿 大 气 有 腐 蚀性 等

,

2 0 1

6 th e B F p

,

r o du ct i v i t

r ea c he s m ax 2 y

.

.

3 7 with min f u el rat e o f 4 8 0 kg/t

.

,

m ax c o al r at e o f 1 8 3 k

第

36

卷第

3

期 Vo

I

l

.

36

,

No

.

3

20 1 7

年 6 月 R O NM A K

I NG J un e 20

1

7

宝钢湛江

廖建 锋

(

5 05 0 m

3

高 炉工 艺 技术特 点

炼铁高炉工艺知识点总结

炼铁高炉工艺知识点总结高炉是用于冶炼铁矿石的重要设备,其结构包括上部料柱、中部燃烧区和下部铁口三个部分。

1. 上部料柱上部料柱主要由料斗、布料装置和煤气分布装置组成。

在高炉冶炼过程中,生铁矿石和还原剂通过料斗和布料装置放入高炉中,并在上部料柱中进行干燥、预热和还原反应。

2. 中部燃烧区中部燃烧区是高炉中最重要的区域,也是冶炼反应最为激烈的地方。

在高炉的中部燃烧区,铁矿石的还原反应和燃料的燃烧反应同时进行,产生的热量和还原气体将铁矿石还原成铁,同时熔化生铁矿石。

3. 下部铁口下部铁口是高炉的出铁口,也是生铁的最终产出地。

铁水从下部铁口流出并通过管道输送至铁水罐或铁水车,最终用于制造钢铁产品。

二、高炉工艺过程高炉冶炼的主要工艺过程包括预处理、还原和熔融三个阶段。

1. 预处理铁矿石在高炉冶炼前需要进行预处理,主要包括干燥、预热和分级。

在高炉上部料柱中,铁矿石经过干燥和预热,使其内部水分挥发、结晶水分析出,并提高其温度,为还原反应和熔融反应提供条件。

此外,铁矿石还需要分级,以确保高炉内部燃料和还原气体的匹配,提高冶炼效率和生铁质量。

2. 还原在高炉的中部燃烧区,煤气和空气混合后燃烧产生的高温燃气对铁矿石进行还原作用。

这一阶段的主要冶炼反应包括颗粒还原和熔融还原两个过程。

颗粒还原是指铁矿石颗粒的直接还原反应,将铁矿石中的氧还原成铁,并生成还原气体。

熔融还原是指生铁矿石在高温条件下熔化,并在熔融状态下进行还原反应,产生液态生铁。

3. 熔融在高炉下部,液态生铁通过铁口流出,并通过管道输送至后续的冶炼工艺中。

在熔融过程中,熔融生铁的温度、成分和质量需要得到控制,以确保后续的钢铁生产工艺顺利进行。

三、高炉冶炼的关键技术1. 燃料配比高炉冶炼所需的燃料包括焦炭、焦炉煤气和其他燃料。

为了提高冶炼效率和生铁质量,需要合理确定燃料的配比,保证还原气体的成分和温度符合冶炼工艺的要求。

2. 熔炼温度在高炉冶炼过程中,熔炼温度对生铁的成分和质量具有重要影响。

沙钢2500m3高炉喷煤系统优化技术与实践的开题报告

沙钢2500m3高炉喷煤系统优化技术与实践的开题报告一、选题背景高炉是炼钢的核心设备之一,其决定了炼钢产量和质量。

喷煤系统是高炉冶炼过程中的重要组成部分,喷煤技术的优化可以提高高炉的生产效率和节约能源。

沙钢集团是一家大型钢铁企业,其拥有中国最大的2500m3高炉,在高炉喷煤系统优化方面具有丰富的实践经验和技术储备。

因此,对沙钢2500m3高炉喷煤系统的优化技术进行研究和实践,对于提高其生产效率和降低能源消耗具有重要意义。

二、选题意义当前,我国钢铁工业正处于转型升级的阶段,推进高质量发展是必然趋势。

在炼钢过程中,高炉是最为核心的设备,而其喷煤系统的优化则可以提高高炉的生产效率和节约能源。

沙钢集团作为我国钢铁企业的领军者,通过对其2500m3高炉喷煤系统的优化技术进行研究和实践,可以推广推广先进的喷煤技术,为我国钢铁工业的转型升级提供有力的支持。

三、研究内容本次研究将从以下几个方面对沙钢2500m3高炉喷煤系统的优化技术展开研究:1. 喷煤系统的原理和结构分析;2. 喷煤系统的参数化模型建立;3. 喷煤系统的优化方案设计;4. 喷煤系统的实践应用和效果评估。

四、研究方法本次研究采用实验研究和仿真模拟相结合的方法,其中包括:1. 对喷煤系统进行原理和结构分析;2. 利用仿真软件建立喷煤系统的参数化模型;3. 设计不同的喷煤系统优化方案,并通过实验验证和仿真模拟评估其效果。

五、预期成果1. 对沙钢2500m3高炉喷煤系统的优化技术进行深入研究,获得相关技术知识和数据;2. 建立喷煤系统的参数化模型,提供仿真模拟工具;3. 设计不同的喷煤系统优化方案,并通过实验验证和仿真模拟评估其效果;4. 总结研究结果,撰写相关研究成果报告。

六、研究进度安排1. 喷煤系统的原理和结构分析(2022年1月-2月);2. 喷煤系统的参数化模型建立(2022年3月-5月);3. 喷煤系统的优化方案设计(2022年6月-8月);4. 喷煤系统的实践应用和效果评估(2022年9月-10月);5. 研究成果报告撰写(2022年11月-12月)。

沙钢5800m3高炉供料系统工艺特点

沙钢5800m3高炉供料系统工艺特点范小刚(中冶南方工程技术有限公司)摘要沙钢5800m3高炉供料系统的工艺特点主要是:矿、焦槽集中布置,采用混凝土结构和钢结构混合设计;采用焦丁回收和小烧结矿回收工艺;利用返矿皮带运输原料除尘灰;槽下烧结返矿皮带设计为可逆皮带;上料主皮带拉紧装置采用地坑布置。

生产实践表明,沙钢5800m3高炉供料系统设计先进、实用、经济、环保、可靠。

关键词特大型高炉供料系统槽下上料高炉供料系统包含槽下系统和上料系统。

供料系统主要由皮带机、筛分设备、称量设备等组成。

对于不同高炉,原燃料供应条件、总图布置、工艺要求各不相同,为高炉确定合适的供料系统方案,工艺顺畅和功能完备是最基本的要求。

在沙钢5800m3高炉供料系统设计中,尤其重视经济和工艺的合理性,以最简洁的流程实现所有工艺要求。

同时,达到了节约投资,节省占地,降低生产运行成本,有利于生产维护和总图运输等目的。

1 总图场地条件沙钢5800m3高炉,建在沙钢现有厂区内部两块相距较远的场地,需要拆除和移出原有设施,并对部分旧管线和旧转运站进行改造。

要在这样面积狭小的场地建设一座特大型现代化高炉,面临的最大难题就是总图布置。

根据设计要求,供料系统应包含焦丁回收和小烧结矿回收2个子系统。

2 供料系统工艺特点(1)焦丁、小烧结矿回收和矿、焦槽集中布置,工艺简洁,布置紧凑。

根据槽前焦炭和矿石的来料运输方向,焦槽、矿槽分列两端,焦丁回收和小烧结矿回收子系统依附矿、焦槽主体建筑物外侧集中布置。

这种布置不仅有利于槽上卸料,而且简化了槽下工艺。

焦丁回收和小烧结矿回收子系统和矿焦槽整合在一起,避免了皮带通廊在槽下区域纵横交错,既增强了系统的整体性,又节省了占地(如图l所示)。

如果矿、焦槽采用常规分开布置,焦丁回收和小烧结矿回收放在外围,由于场地实在太小,仅能勉强放进焦、矿槽主体建筑。

(2)采用焦丁回收和小烧结矿回收工艺,节约资源、节能降耗。

筛下的碎焦和烧结返矿经皮带运至槽上,分别装入碎焦槽和小烧槽。

阿钢1080m3高炉工艺流程设计特点

阿钢1080m3高炉工艺流程设计特点作者:石小钊戴丹来源:《科技视界》2012年第31期0 引言西林钢铁集团阿城钢铁有限公司(简称阿钢)根据发展需要,决定新建2座1080m3高炉,一期投产一座。

为实现高风温、高煤比、高顶压、高煤气利用、高利用系数、低能耗及长寿、环保的生产目标,1080m3高炉主要设计指标:利用系数2.7t/m3.d,入炉矿综合品位58%,焦比360kg/t,煤比200kg/t,风温1200℃,炉顶压力0.20MPa,富氧率2.3%,吨铁渣量不大于360kg,年产生铁100万t,高炉一代炉龄不低于12年。

1 高炉本体炉体框架设计采用自立式框架结构(17m×17m)。

炉顶采用框架式结构,考虑阿城当地的气候条件,炉顶从31.9米大平台至炉顶受料斗区域设计为封闭式结构。

高炉车间工艺流程见图1。

1.1 高炉内型高炉内型对高炉冶炼起着重要作用。

在总结国内外同类型容积高炉内型尺寸的基础上,结合阿钢原燃料条件,设计采用适宜强化冶炼的矮胖炉型,合理的内型能促使冶炼指标的改善。

高炉炉型主要参数见表1。

其特点如下:1)采用矮胖型炉型,减小炉腹角、炉身角。

较大的炉身角有利于受热膨胀后的炉料下降,较小的炉腹角有利于煤气流的均匀分布,减小对炉腹生成渣皮的冲刷,保护炉腹冷却壁,延长其寿命。

2)加深死铁层厚度。

加深死铁层会增加炉缸侵蚀面积,但环流的减弱,将延缓炉墙厚度方向的侵蚀速度,无疑对高炉是有利的。

同时较深的死铁层可多贮存铁水,保证炉缸有充足的热量储备,稳定铁水温度和成分。

3)加大了炉缸高度。

可保证风口前有足够的风口回旋区,有利于煤粉的充分燃烧及改善高炉下部中心焦的透气(液)性,有利于改善气体动力学条件。

4)高炉设有20个风口,2个铁口(夹角170℃)。

1.2 炉体冷却系统及冷却结构1)为最大限度地节约用水并考虑到方便检测,高炉炉体冷却分三个系统:软水密闭循环冷却系统、高压工业水冷却系统、常压工业水冷却系统。

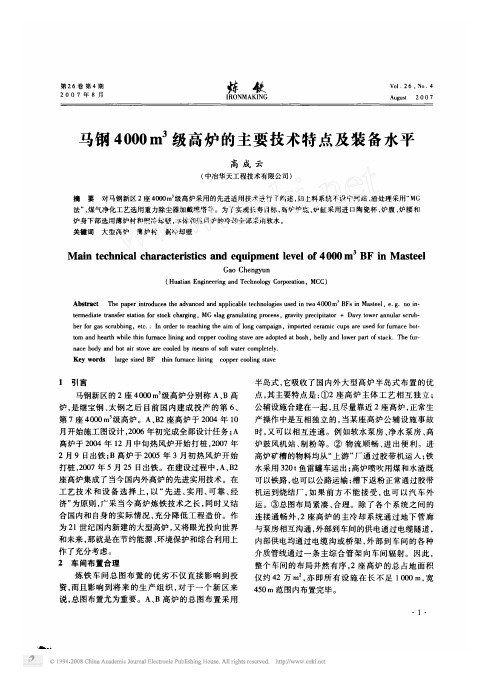

马钢4000m_3级高炉的主要技术特点及装备水平

作量 , 投 资 要 比 重 力 除 尘 器 高 出

一

因 。

此 , 选 用 重 力 除尘 器加 环 缝洗 涤 是 比较 合理 的工 艺 。

采用合理 的耐材和冷却形式

热风炉 的寿命应远 大于 高炉 的寿命 。 决定热风

炉 寿命 的关键是其结 构 的稳定 性 。 实践 证 明 , 外燃

式热风 炉 的结构稳 定性 优 于 其他 形 式 的热风 炉 , 只

就 目前 国内的技 术 水 平 , 上 述 引进 的 内容基 本 上 立

足 国 内也 能完成 , 引进 这些 技术 的 目的 , 就是 为 了提

高设 备运 行 的可 靠性 , 减少设备 的维 护量 , 从 而 实现 为高炉 的高效 生产创造条件 。

选择实 用 工 艺 , 降低 工 程 造价 马钢新区 、 高炉 以经 济 、实用 为原 则 , 通 过

时 , 又可 以相互连通 。 例如软水泵房 、净水泵房 、高

炉鼓风机站 、制粉等。 ② 物流顺 畅 、进 出便 利 。 进

高炉矿槽 的物料均从“ 上 游 ” 厂通 过 胶带 机运 入 铁

水采用

鱼雷罐车运 出 高炉 喷吹 用 煤 和 水渣 既

可 以铁路 , 也可 以公路运输 槽下返粉正常通过胶带

机运 到烧结 厂 , 如 果 前 方 不 能 接 受 , 也 可 以 汽 车 外

的投 资降低

。 通过计算分析 , 该高炉 的装料周

期约为

, 正常生产情况下 的作业率为

,

料批周期 中的炉 顶装料时 间是其限制环节 , 因此 , 没

有中间站不影 响高炉 的上 料周期 , 相 反 有利 于 降低 物料粉化和“ 超越 ” 现象。

每个 出铁场下 方仅设 置 条铁 路停 放线 。 、 高炉均设 置 个 矩 形 出铁 场 , 而 每个 出铁 场 下 方仅有 条停放线 。 而 按照 常规设计 , 同一 个 矩形

沙钢焦化低成本配煤炼焦生产的探索和实践

沙钢焦化低成本配煤炼焦生产的探索与实践白新革钱如刚任华伟摘要:介绍了沙钢焦化厂作为一家钢铁联合企业焦化厂,在钢铁行业形势严峻和公司焦炭供需平衡破坏的情况下,以降低配合煤中焦肥煤比例、提高弱粘结煤比例为方向,优化配煤结构,生产不同等级焦炭以满足公司大小炉型高炉的需求,降低焦炭成本和铁水成本的探索和实践。

实践证明,通过降低配合煤中焦肥煤比例,焦炭成本得到了有效下降,同时,还寻找到了新的沙钢大小炉型高炉的基本焦炭质量标准,为以后降低铁水成本奠定了基础。

关键词:配煤;成本;焦炭;质量等级沙钢(本部)目前拥有1座5800m3和3座2500m3大高炉,以及9座450~500 m3的小高炉。

正常情况下,5800m3高炉使用的冶金焦由焦化厂2座7.63米焦炉生产,3座2500m3高炉所使用的冶金焦由6座6米焦炉生产,9座450~500m3高炉所使用的焦炭由两部分组成:一部分是公司采购的市场二级冶金焦;另一部分是6米和7.63米焦炉焦炭筛分后的焦丁。

焦化厂6米焦炉平均日产全焦约9500吨,冶金焦约8500吨,7.63米焦炉平均日产全焦5500吨,冶金焦约4800吨,焦炭产量满足高炉用量,公司焦炭供需处于平衡。

焦炭质量按照公司内控质量标准(如表1)进行控制,而根据焦炭公司内控质量标准,平均配煤比如表2,1至6月的焦炭成本如表3。

表1 公司焦炭质量内控标准(%)炉型等级A d S t,d M40M10CRI CSR6米焦炉一级焦≤12.5 ≤0.75 ≥85 ≤7.0 ≤28 ≥647.63米焦炉特级焦≤12.5 ≤0.75 ≥89 ≤6.0 ≤24 ≥68表2 内控标准下焦炭质量对应平均配煤比(%)炉型等级焦煤肥煤1/3焦煤气煤瘦焦煤贫瘦煤焦肥煤6米焦炉一级焦43 22 15 5 0 15 657.63米焦炉特级焦45 25 15 0 10 5 70表3 内控标准下焦炭质量对应焦炭成本(干基含税,元/吨)炉型等级1月2月3月4月5月6月6米焦炉一级焦2154 2126 2121 2115 2041 20117.63米焦特级焦2262 2239 2197 2175 2110 20641 实施背景进入2012年下半年,由于国内钢铁行业继续低迷,公司开展炼铁系统降本。

111028 沙钢5800高炉工艺技术特点-中冶南方

4、突出的工艺技术特点

5)三铁口工艺

在特大型高炉上采用三铁口工艺,需要充分论证出铁制度、配罐运输 制度和必要条件:

(1)出铁制度:本工程采用两铁口轮流出铁、另外1个铁口备用的出铁 制度。

(2)配罐制度:本工程为新建的180t转炉供应铁水,仍然采用了在沙 钢率先开发并得到成功应用的一罐到底的铁水运输方式,尽管这给本工程 带来很大的难度,通过打破常规、优化配置、合理组织和强化管理,很好 的解决了一次最多需要配备11个180t铁水包的难题。

各位领导、各位专家、各位代表: 大家上午好!

中冶南方工程技术有限公司总部鸟瞰图

沙钢5800m3高炉工艺技术特点

1、工程简介 2、主要的技术经济指标 3、典型的工艺技术装备 4、突出的工艺技术特点 5、生产指标 6、结语 7、感想和体会

1、工程简介

沙钢5800m3高炉是目前世界上高炉有效容积最大、 吨铁占地面积最小(0.022m2/t)的炼铁系统工程, 设计年产量450万t。

低,实际生产表明,该系统的运行费用比其它系统每年节省30%~50% ,对于一座5800m3高炉一年节省的运行费用高达960~1600万元。 (6) 系统功能:充分考虑了极端情况下各种工况的备用措施,并且该系统 具有自动排汽、自动补水、自动检漏、自动稳压功能,可靠性高。 (7) 检测监测:系统设置了充分和完善的检测和监测设施,捡漏方便、准

(2)水量分配:系统中各个部位和管道的水量分配、调节及阻损的匹配程度 均做到了合理和优化。

(3)冷却强度:系统冷却强度高、冷却能力大。 (4)系统投资:该系统大大简化了设备配置,减少了泵组、阀门、管道和结

构工程量, 使得总投资比其它冷却系统节省18%~20%。 (5)运行费用:该系统很好的利用了主泵的余压,使得总体运行费用大大降

沙钢5800高炉大修中标公示

沙钢5800高炉大修中标公示

【原创实用版】

目录

1.沙钢 5800 高炉大修项目概述

2.项目中标公示内容

3.项目的重要意义

正文

沙钢 5800 高炉大修项目概述

沙钢 5800 高炉是沙钢集团的重要生产设备之一,承担着大量的钢铁生产任务。

为了确保高炉的稳定运行和生产效率,沙钢集团决定对 5800 高炉进行一次大修。

此次大修主要涉及高炉本体、炉前区域、炉后区域等各个方面的设备检查、维护和升级。

项目中标公示内容

经过严格的招标程序,沙钢 5800 高炉大修项目最终确定了中标单位。

为了保证招标过程的公开、公平、公正,现将中标结果进行公示。

中标单位为:XXXXX 公司。

公示期为:XXXX 年 XX 月 XX 日至 XXXX 年 XX 月XX 日。

如有异议,请在公示期内联系招标方。

项目重要意义

沙钢 5800 高炉大修项目的实施,不仅有利于提高高炉的生产效率和产品质量,还将有助于降低生产成本,提高企业的市场竞争力。

同时,此次大修项目的实施,也是对国家钢铁产业政策的积极响应,有利于推动我国钢铁产业的转型升级和绿色发展。

沙钢集团作为我国钢铁行业的领军企业,一直致力于提高生产效率、优化产品结构、提升产品质量,为推动我国钢铁产业的可持续发展做出了积极贡献。

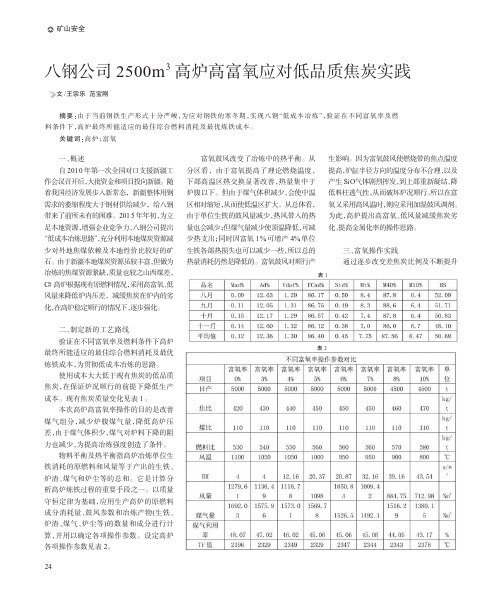

八钢公司2500m~3高炉高富氧应对低品质焦炭实践

一、概述自2010年第一次全国对口支援新疆工作会议召开后,大批资金和项目投向新疆。

随着我国经济发展步入新常态,新疆整体用钢需求的萎缩程度大于钢材供给减少,给八钢带来了前所未有的困难。

2015年年初,为立足本地资源,增强企业竞争力,八钢公司提出“低成本冶炼思路”,充分利用本地煤炭资源减少对外地焦煤依赖及本地性价比较好的矿石。

由于新疆本地煤炭资源虽较丰富,但做为冶炼的焦煤资源紧缺,质量也较之山西煤差,C #高炉根据现有原燃料情况,采用高富氧、低风量来降低炉内压差,减缓焦炭在炉内的劣化,在高炉稳定顺行的情况下,逐步强化。

二、制定新的工艺路线验证在不同富氧率及燃料条件下高炉最终所能适应的最佳综合燃料消耗及最优炼铁成本,为贯彻低成本冶炼的思路。

使用成本大大低于现有焦炭的低品质焦炭,在保证炉况顺行的前提下降低生产成本。

现有焦炭质量变化见表1。

本次高炉高富氧率操作的目的是改善煤气组分,减少炉腹煤气量,降低高炉压差,由于煤气体积少,煤气对炉料下降的阻力也减少,为提高冶炼强度创造了条件。

物料平衡及热平衡指高炉冶炼单位生铁消耗的原燃料和风量等于产出的生铁、炉渣、煤气和炉尘等的总和。

它是计算分析高炉炼铁过程的重要手段之一。

以质量守恒定律为基础,应用生产高炉的原燃料成分消耗量、鼓风参数和冶炼产物(生铁、炉渣、煤气、炉尘等)的数量和成分进行计算,并用以确定各项操作参数。

设定高炉各项操作参数见表2。

富氧鼓风改变了冶炼中的热平衡。

从分区看,由于富氧提高了理论燃烧温度,下部高温区热交换显著改善,热量集中于炉腹以下。

但由于煤气体积减少,会使中温区相对缩短,从而使低温区扩大。

从总体看,由于单位生铁的鼓风量减少,热风带入的热量也会减少;但煤气量减少使顶温降低,可减少热支出;同时因富氧1%,可增产4%,单位生铁各部热损失也可以减少一些,所以总的热量消耗仍然是降低的。

富氧鼓风对顺行产生影响。

因为富氧鼓风使燃烧带的焦点温度提高,炉缸半径方向的温度分布不合理,以及产生SiO 气体剧烈挥发,到上部重新凝结、降低料柱透气性,从而破坏炉况顺行。

宣钢3#高炉供料系统提高皮带机输送性能生产实践

宣钢3#高炉供料系统提高皮带机输送性能生产实践随着国家对环境保护要求日益提高,钢铁行业面临着环保压力与资源压力的双重挑战。

要实现绿色和可持续发展,必须不断提高生产技术和管理水平,推动节能降耗,减少污染排放,降低资源消耗。

宣钢3#高炉供料系统在生产过程中,为了提高皮带机输送性能,不断进行实践探索,取得了一定的成效。

本文将针对宣钢3#高炉供料系统进行介绍和分析,并探讨提高皮带机输送性能的生产实践经验。

一、宣钢3#高炉供料系统概况宣钢3#高炉供料系统是高炉的重要组成部分,其作用是将原料通过输送设备送入高炉中,满足高炉冶炼的需求。

该供料系统主要包括原料场、皮带机、料仓、矿渣车等设备。

皮带机是供料系统中的重要设备,其输送性能直接关系到供料系统的正常运行和高炉冶炼的顺利进行。

二、提高皮带机输送性能的需求皮带机输送性能的好坏,直接关系到原料的输送效率和连续性。

在实际生产中,由于原料的性质差异、工艺条件变化等因素,皮带机输送性能可能出现各种问题,如堵料、漏料、跑偏、带速不稳等。

这些问题会影响供料系统的正常运行,甚至可能导致高炉停炉生产,造成经济损失。

提高皮带机输送性能,保障供料系统的稳定运行,成为宣钢3#高炉生产管理中亟需解决的重点问题。

三、提高皮带机输送性能的技术措施1. 优化设备结构和布置为了提高皮带机的输送性能,宣钢3#高炉采取了一系列技术措施。

首先是优化设备结构和布置,通过对皮带机的结构和布置进行调整,使得输送过程更加顺畅和稳定。

对皮带机的导向辊进行优化设计,防止带子跑偏;增加托辊,改善带子支撑条件;调整带子张紧装置,保证带子的张紧力合理等。

2. 加强设备维护和保养为了保证皮带机的正常运行,宣钢3#高炉加强了设备的维护和保养工作。

定期对皮带机进行检查,发现问题及时处理,防止小故障演变成大故障。

加强设备的润滑和保养,延长设备的使用寿命,减少故障的发生。

3. 优化输送工艺参数为了提高皮带机的输送性能,宣钢3#高炉还对输送工艺参数进行了优化调整。

沙钢5800m3高炉精准布料的分析及研究-1

沙钢5800m3高炉精准布料的分析及研究刘建波赵华涛杜屏丸岛弘也(沙钢(江苏)钢铁研究院,炼铁研究室,张家港,215625)摘要:布料精准直接关系到高炉上部调剂,本文围绕设备、工艺等技术层面全面分析高炉布料的落点,对沙钢5800m3高炉布料方式进行总结,以提高布料的精确性。

关键词:布料矩阵重量旋转速度倾动速度精准布料的精确性直接关系到高炉上部调剂,通过调整炉料在炉喉的分布,达到煤气流的合理分布,提高煤气利用率。

沙钢5800m3高炉,是全国最大的高炉,对于原料质量和布料的精确性要求更高。

本文从技术层面上对5800m3高炉布料方式进行分析和研究,用以提高布料的准确性。

1.影响精确布料的因素1.1 转动速度转动速度是布料溜槽沿圆周运动方向的角度,沿圆周运动方向转360°为一环,因此正转、反转转速相同且转速平稳直接影响布料环数的精确性,是在各环位上布料均匀的先决条件。

1.2倾动速度倾角是布料溜槽仰俯角,快速精确的找到设定的角度,是保障布料落点准确,形成合理煤气流分布的重要因素。

倾动速度精确到0.1°,对设备和工艺的要求非常高。

1.3原料条件入炉原料重量的准确稳定,是保证布料圈数精确的重要基础之一;高炉生产要求原燃料粒度稳定、均匀。

粒度变化,不仅影响炉内的煤气分布和透气性等,还影响布料稳定。

如原燃料的粒度变化,导致同重量下体积变化,从而影响放料圈数。

1.4料流阀开度料流阀用以控制炉料流量,是多环布料的关键设备之一。

它的稳定性和精确性对料罐布料的精度影响重大。

可以根据上一批料料罐料流阀开度值和实际布料圈数,修正出料流阀所需要的准确开度。

2.5800m3高炉无料钟布料落点的计算沙钢5800m3高炉采用PW新型并罐无料钟炉顶。

新型的并罐无料钟炉顶与传统的并罐无钟炉顶比较,下密封阀和料流调节阀采用模块化设计,不仅减轻了设备重量,而且更易于安装和检修、维护;两个称量罐上方采用液压摆动翻板溜槽,溜槽角度可调,这样可以调整炉料在料罐内的落点,减轻料罐内衬的磨损,延长料罐的寿命。

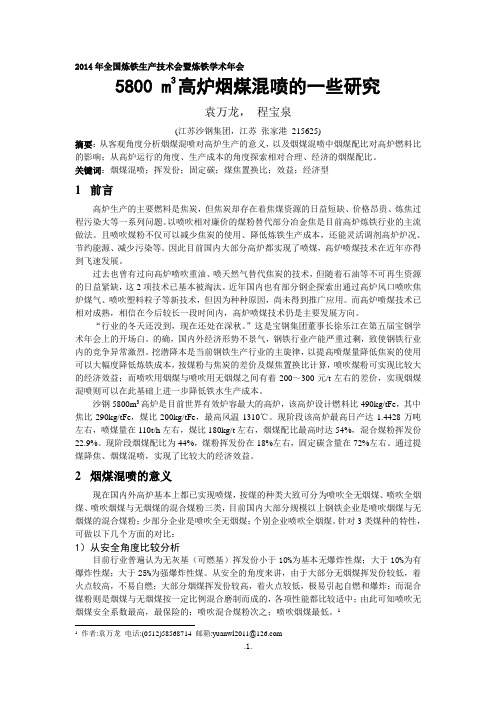

5800m3高炉烟煤混喷的一些研究-袁万龙-沙钢

2014年全国炼铁生产技术会暨炼铁学术年会5800 m3高炉烟煤混喷的一些研究袁万龙,程宝泉(江苏沙钢集团,江苏张家港215625)摘要:从客观角度分析烟煤混喷对高炉生产的意义,以及烟煤混喷中烟煤配比对高炉燃料比的影响;从高炉运行的角度、生产成本的角度探索相对合理、经济的烟煤配比。

关键词:烟煤混喷;挥发份;固定碳;煤焦置换比;效益;经济型1前言高炉生产的主要燃料是焦炭,但焦炭却存在着焦煤资源的日益短缺、价格昂贵、炼焦过程污染大等一系列问题。

以喷吹相对廉价的煤粉替代部分冶金焦是目前高炉炼铁行业的主流做法。

且喷吹煤粉不仅可以减少焦炭的使用、降低炼铁生产成本,还能灵活调剂高炉炉况、节约能源、减少污染等。

因此目前国内大部分高炉都实现了喷煤,高炉喷煤技术在近年亦得到飞速发展。

过去也曾有过向高炉喷吹重油、喷天然气替代焦炭的技术,但随着石油等不可再生资源的日益紧缺,这2项技术已基本被淘汰。

近年国内也有部分钢企探索出通过高炉风口喷吹焦炉煤气、喷吹塑料粒子等新技术,但因为种种原因,尚未得到推广应用。

而高炉喷煤技术已相对成熟,相信在今后较长一段时间内,高炉喷煤技术仍是主要发展方向。

“行业的冬天还没到,现在还处在深秋。

”这是宝钢集团董事长徐乐江在第五届宝钢学术年会上的开场白。

的确,国内外经济形势不景气,钢铁行业产能严重过剩,致使钢铁行业内的竞争异常激烈。

挖潜降本是当前钢铁生产行业的主旋律,以提高喷煤量降低焦炭的使用可以大幅度降低炼铁成本,按煤粉与焦炭的差价及煤焦置换比计算,喷吹煤粉可实现比较大的经济效益;而喷吹用烟煤与喷吹用无烟煤之间有着200~300元/t左右的差价,实现烟煤混喷则可以在此基础上进一步降低铁水生产成本。

沙钢5800m3高炉是目前世界有效炉容最大的高炉,该高炉设计燃料比490kg/tFe,其中焦比290kg/tFe,煤比200kg/tFe,最高风温1310℃。

现阶段该高炉最高日产达1.4428万吨左右,喷煤量在110t/h左右,煤比180kg/t左右,烟煤配比最高时达54%,混合煤粉挥发份22.9%。

现代大型高炉工艺特点

首钢京唐公司1号高炉采用成熟的水冷气封并罐式 首钢京唐公司 号高炉采用成熟的水冷气封并罐式 无料钟炉顶设备,实现了布料调剂的灵活性。 无料钟炉顶设备,实现了布料调剂的灵活性。在 炉顶设置了2个容积为 个容积为80m3料罐,炉顶压力设计 料罐, 炉顶设置了 个容积为 料罐 值为0.28MPa。 值为 。 4、综合鼓风系统 、 首钢京唐公司1号高炉和在建的 号高炉共配备了3 号高炉和在建的2号高炉共配备了 首钢京唐公司 号高炉和在建的 号高炉共配备了 台全静叶可调轴流式鼓风机(2用1备),最大风 台全静叶可调轴流式鼓风机(2用1备),最大风 量为9300m3/min,最大风压为 量为 ,最大风压为0.55MPa,并配 , 备脱湿装置。冷风管道设有富氧系统和加湿系统, 备脱湿装置。冷风管道设有富氧系统和加湿系统, 富氧率设计值为3.5%。 富氧率设计值为 。 5、热风系统高风温长寿 、 首钢京唐公司高炉配套建设有四座BSK顶燃式热 首钢京唐公司高炉配套建设有四座 顶燃式热 风炉和两座预热炉,预热炉是小型化的热风炉。 风炉和两座预热炉,预热炉是小型化的热风炉。

6)出铁场系统:2个宽敞明亮的、无填沙层、完 )出铁场系统: 个宽敞明亮的、无填沙层、 个宽敞明亮的 全平坦的矩形出铁场,设置3个铁口 个铁口, 个出铁场 全平坦的矩形出铁场,设置 个铁口,2个出铁场 下共设置6条铁路线 宽敞的风口平台, 条铁路线, 下共设置 条铁路线,宽敞的风口平台,设置了 上出铁场和上风口平台的通道,引进TMT液压泥 上出铁场和上风口平台的通道,引进 液压泥 炮和液压开口机,悬挂式国产液压揭盖机, 炮和液压开口机,悬挂式国产液压揭盖机,新型 结构的电动备手动的摆动流槽, 结构的电动备手动的摆动流槽,完善的通风除尘 设施。 设施。 7)铁水运输:沙钢 ×2500m3高炉,在国内最先 高炉, )铁水运输:沙钢2× 采用了一罐到底的技术,本高炉仍然采用180t铁 采用了一罐到底的技术,本高炉仍然采用 铁 水包的一罐到底的铁水运输技术, 水包的一罐到底的铁水运输技术,出铁场下铁水 包称量精度达到± 。 包称量精度达到±1t。 8)渣处理系统:采用新型全国产环保转鼓渣处理 )渣处理系统: 系统,2套双驱动转筒式水渣过滤装置,改进型 系统, 套双驱动转筒式水渣过滤装置, 套双驱动转筒式水渣过滤装置 冷凝塔,完善的供回水管路系统。 冷凝塔,完善的供回水管路系统。

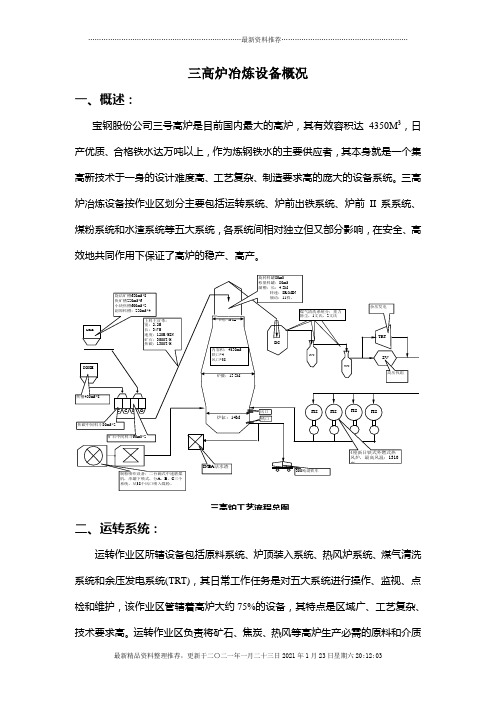

宝钢三高炉设备概况

三高炉冶炼设备概况一、概述:宝钢股份公司三号高炉是目前国内最大的高炉,其有效容积达4350M3,日产优质、合格铁水达万吨以上,作为炼钢铁水的主要供应者,其本身就是一个集高新技术于一身的设计难度高、工艺复杂、制造要求高的庞大的设备系统。

三高炉冶炼设备按作业区划分主要包括运转系统、炉前出铁系统、炉前II系系统、煤粉系统和水渣系统等五大系统,各系统间相对独立但又部分影响,在安全、高效地共同作用下保证了高炉的稳产、高产。

三高炉工艺流程总图二、运转系统:运转作业区所辖设备包括原料系统、炉顶装入系统、热风炉系统、煤气清洗系统和余压发电系统(TRT),其日常工作任务是对五大系统进行操作、监视、点检和维护,该作业区管辖着高炉大约75%的设备,其特点是区域广、工艺复杂、技术要求高。

运转作业区负责将矿石、焦炭、热风等高炉生产必需的原料和介质适时适量的送入高炉内,保证高炉的生产能连续进行。

因此,运转作业区的日常工作对高炉的正常生产起着至关重要的作用。

㈠、原料系统:1、主要设备的规格及作用原料系统主要由两大部分组成:矿石系统和焦炭系统,其主要设备有皮带、矿槽、焦槽、称量漏斗、中间漏斗、转换溜槽、振动筛等。

图1 原料系统流程(1)矿石系统矿石系统有12个A槽、10个B槽、3条皮带。

A槽装烧结矿,11A、12A 装小块焦;B槽装副原料、球团矿和块矿;每个A槽和B槽都有一个电动给料器和一个液压闸门。

每个A槽还有一个振动筛,它由上、下两层筛网组成,上筛网是条形的、下筛网是锯齿形的。

在A槽和B槽下面还有称量漏斗、电子称,称量漏斗底部有一块手动挡板和一个电动闸阀,手动挡板可起到调节料流的作用。

3条皮带分别是X-301BC、X-302BC、X-303BC,其中,X-301BC和X-302BC 是用来送料的,X-303BC是用来返回粉矿的,将粉矿转运到粉矿斗中,再通过皮带返回原料分厂,然后原料分厂再送回到烧结分厂作铺底料使用。

在X-302BC 头轮下面有两个中间漏斗,它也可起称量作用,由此可判断称量漏斗是否称量准确;在中间漏斗和X-302BC头轮之间有一个切换溜槽,它可将X-302BC送来的料分别装入两个中间漏斗中;中间漏斗的出口处也有一个手动挡板和一个电动闸门,手动挡板也可调节料流的大小,改变料在皮带上的宽度和堆角。

高炉炼铁工艺及自动化技术的发展_1

高炉炼铁工艺及自动化技术的发展发布时间:2021-11-26T04:23:18.202Z 来源:《中国科技教育》2021年第7期作者:夏雄军[导读] 高炉炼铁技术在应用中比较复杂,要在炼铁过程中确保高质量和产量,各环必须按标准完成。

但是在此过程中,对环境污染和消费等有一定程度的影响。

从其优点来看,这项技术对我国钢铁工业有很大帮助。

新疆八一钢铁股份有限公司炼铁厂830022摘要:炼铁炉生产过程自动控制过程中最大的难点是控制过程更复杂,响应时间更长,因此必须对实际生产过程进行自动控制,才能解决这些难题。

我们要改变思想,跟上时代的发展,取得自动化控制的新发展。

鉴于此,本文对高炉炼铁工艺及自动化技术的发展进行了分析,以供参考。

关键词:高炉炼铁工艺;自动化技术;发展引言高炉炼铁技术在应用中比较复杂,要在炼铁过程中确保高质量和产量,各环必须按标准完成。

但是在此过程中,对环境污染和消费等有一定程度的影响。

从其优点来看,这项技术对我国钢铁工业有很大帮助。

1高炉结构及炼铁工艺流程1.1高炉结构高炉是高炉炼铁必不可少的设备,高炉是竖立的圆柱形,有饲料排出口和煤气排出口,下面有排出铁和空气的出口,将耐化学和高温材料结合起来成为高炉,应用高炉炼铁时,必须用其他冶炼钢的辅助设备来实施钢铁生产。

1.2简单了解高炉炼铁的工艺流程要想真正理解高炉铁冶炼技术,其过程也需要一定程度的理解。

它主要由四个部分组成,首先是提炼高炉,然后装载,最后是给高炉通风,最后是对排出的气体进行一定程度的净化。

某些钢铁企业在冶炼高炉时只注重冶炼钢铁,忽视了煤气净化工作。

为了使企业能够获得最大利润,需要冶炼更多钢铁。

但是煤气净化事业也需要一定程度的资金,所以一些企业跳过了这个过程。

但是这个过程是必不可少的,它在保护空气方面起着重要作用。

这种工艺的主要工艺如下。

因上古炉的大小不同,在进行上古之前,要掌握高炉的容量大小,好好调节投入原材料的重量。

这样一方面能保证工程质量能达到标准,同时节约原料的使用,最大限度地节约成本。