PFMEA-中文

PFMEA的严重度频度探测度评分准则

PFMEA的严重度频度探测度评分准则PFMEA(Process Failure Mode and Effects Analysis),中文为过程失效模式和影响分析,是一种用于识别和评估潜在过程故障模式及其对产品质量造成的影响的方法。

在PFMEA中,严重度(Severity)、频度(Occurrence)和探测度(Detection)是评估风险的三个关键指标。

严重度(Severity)指的是当失效发生时,对产品质量造成的影响程度,评估失效对产品或顾客的影响有多严重。

评价严重度时,通常使用一个评分系统,其中每个等级对应不同程度的影响。

以下是一个例子:1-极低的严重度:失效不影响产品性能或顾客安全2-低的严重度:失效会导致轻微的降低产品性能或顾客满意度,但不影响顾客安全3-中等严重度:失效会导致明显的降低产品性能或顾客满意度,但不影响顾客安全4-高的严重度:失效会导致产品完全失效或明显降低顾客安全频度(Occurrence)是指失效在过程中发生的概率。

评估频度时,可以考虑失效的历史数据、过程控制水平、操作员的熟练程度等因素。

以下是一个例子:1-极低的频度:失效几乎不会发生,或发生的概率非常低2-低的频度:失效的概率较低,但不可忽略3-中等频度:失效的概率较为普遍,但不是非常常见4-高的频度:失效非常常见,几乎每次都会发生探测度(Detection)是指在当前的检测和控制环境中,能够及时检测和预防失效的能力。

评估探测度时,可以考虑当前的检测方法、控制措施、操作员的能力等因素。

以下是一个例子:1-控制措施可以有效地检测和防止失效的发生2-控制措施可以部分地检测和防止失效的发生3-控制措施的效果不确定4-控制措施无法有效地检测和防止失效的发生以上是一个评分准则的简单示例。

在实际应用中,可以根据具体的行业和产品特点,设计适合的评分准则。

在进行PFMEA分析时,将严重度、频度和探测度综合在一起,可以计算出一个“风险优先指数”(Risk Priority Number,RPN)。

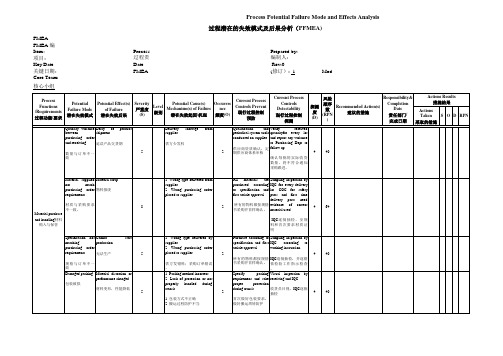

精密模具加工PFMEA中英文

e

Controls

t

Detection

e

c

warehouse check quantity 仓库人员清点确认

5

Supplier's dimension out of Supplier provide material

spec

certification

2

供应商生产尺寸超差

供应商提供材质证书

Incoming defect 进料缺陷

5

properly

冲压工艺操作规范

操作人员自检,QC首样检验&巡检

毛边Bur

影响外观 affect appearance

5

Punch Wear 冲件磨损

Tool Maintainance work instruction

模具保养作业指导书

operator self- inspection ,QC First article

stamping parameter set up not

specification

3

inspection and process inspection

7

properly

冲压工艺操作规范

操作人员自检,QC首样检验&巡检

Crack on product

surface

产

品表面裂纹

影响产品性能affect product function

4

Material certification 材质证明

6

Incoming Inspection 来料检验

3

储存周期过长 over store period

储存搬运作业指导书 storage and move work

PFMEA

PFMEA

频度等级评估表

失效之机率 很高:经常发生的失效 高:反复发生的失效 中等:偶而发生的失效 低:极少发生的失效 极低:失效不大可能发生 或几乎不会发生 可能失效发生率 50只 / 每千只 20只 / 每千只 10只 / 每千只 5只 / 每千只 2只 / 每千只 1只 / 每千只 0.5只 / 每千只 0.1只 / 每千只 0.05只 / 每千只 ≤ 0.01只 / 每千只 等级 10 9 8 7 6 5 4 3 2 1

PFMEA

(9) 核心组员:列出该工序PFMEA核心小组成员名字。 • 组长的职责是: 管理和主持小组工作 帮助小组成员筹措基本设施和资料 对项目的期限、结果及进度负责 必要时聘请具有专门知识和经验的专家 调动小组成员的工作积极性 对采取的措施进行跟踪 确保 FMEA 文件的现实性 负责人、专家的职责是: 协助确定项目的构成、范围及界限(负责人) 提供有关的资料、样品、经验等(专家、负责人) 协助进行系统描述、缺陷分析及其优化(专家、负责人) 协助选择和实施改进措施

FMEA简介 简介

FMEA目的: 目的: 目的

1. 发现、评价产品/过程中潜在的失效及其后果; 2. 找到能够避免或减少这些潜在失效发生的措施; 3. 将上述过程文件化。

提高产品的可靠性;使风险减少到最低限度;降低索赔费用; 提高产品的可靠性;使风险减少到最低限度;降低索赔费用;避免 早期失效;延长产品寿命;降低制造成本;提高工作效率; 早期失效;延长产品寿命;降低制造成本;提高工作效率;增进内 部沟通等等。 部沟通等等。

JCST

PFMEA

蒋 恺 2012-1-12

PS:本资料以 本资料以FMEA手册 第三版 为依据编写 手册(第三版 本资料以 手册 第三版)为依据编写

PFMEA_常用英文解释

建议的措施(recommended actions)

责任和目标完成日期(responsibility & target completion date)

措施结果(action results)

采取措施(actions taken)

影响产品特性/二次加工周期/外观/装配功能(affect product characteristic/ postprocessing periodபைடு நூலகம் appearance/assembling function )

模具温度过低(lower die temperature)

射料力/打锤时间不足(lack of injection force/shot time)

料温过低/过高(lower/excessive metal temperature)

模具过热(excessive hot die)

模温过高导致蚀模(excessive hot die leads to die corrosion)

模具尺寸不符合要求(die size out of the specification)

工模行位柯磨损(core slides worn out)

开模时间过短(shortage of die-open time)

顶出时间过短(shortage of ejector time)

冲剪夹具有缝隙(trimming die with crack)

操作时摆放不正确(lay products in disorder during operation)

除批锋时操作不当而刮伤表面(surface scratch due to the improper handling in removing flash)

什么是PFMEA

什么是PFMEAPFMEA是过程失效模式及后果分析(Process Failure Mode and Effects Analysis)的英文简称。

是由负责制造/装配的工程师/小组主要采用的一种分析技术,用以最大限度地保证各种潜在的失效模式及其相关的起因/机理已得到充分的考虑和论述。

失效:在规定条件下(环境、操作、时间),不能完成既定功能或产品参数值和不能维持在规定的上下限之间,以及在工作范围内导致零组件的破裂卡死等损坏现象。

严重度(S):指一给定失效模式最严重的影响后果的级别,是单一的FMEA范围内的相对定级结果。

严重度数值的降低只有通过设计更改或重新设计才能够实现。

频度(O):指某一特定的起因/机理发生的可能发生,描述出现的可能性的级别数具有相对意义,但不是绝对的。

探测度(D):指在零部件离开制造工序或装配之前,利用第二种现行过程控制方法找出失效起因/机理过程缺陷或后序发生的失效模式的可能性的评价指标;或者用第三种过程控制方法找出后序发生的失效模式的可能性的评价指标。

风险优先数(RPN):指严重度数(S)和频度数(O)及不易探测度数(D)三项数字之乘积。

顾客:一般指“最终使用者”,但也可以是随后或下游的制造或装配工序,维修工序或政府法规。

[编辑]PFMEA的分析原理PFMEA的分析原理如下表所示,它包括以下几个关键步骤:(1)确定与工艺生产或产品制造过程相关的潜在失效模式与起因;(2)评价失效对产品质量和顾客的潜在影响;(3)找出减少失效发生或失效条件的过程控制变量,并制定纠正和预防措施;(4)编制潜在失效模式分级表,确保严重的失效模式得到优先控制;(5)跟踪控制措施的实施情况,更新失效模式分级表。

(1)“过程功能/要求”:是指被分析的过程或工艺。

该过程或工艺可以是技术过程,如焊接、产品设计、软件代码编写等,也可以是管理过程,如计划编制、设计评审等。

尽可能简单地说明该工艺过程或工序的目的,如果工艺过程包括许多具有不同失效模式的工序,那么可以把这些工序或要求作为独立过程列出;(2)“潜在的失效模式”:是指过程可能发生的不满足过程要求或设计意图的形式或问题点,是对某具体工序不符合要求的描述。

PFMEA

PFMEA

FMEA是一种用来确认分析方法,它包含:

▲确认潜在的失效模式并评价其生产的效应; ▲确认失效模式对客户所产生的影响; ▲确认潜在的产品/过程失效原因; ▲确认现有控制产品/过程失效的方法; ▲确认排除或降低失效改善方案; ▲设计之前预先进行风险分析,确保设计水平。

PFMEA

设计阶段的FMEA(DFMEA-Design FMEA):

10、潜在失效模式——所谓潜在失效模式是指过程可能发生的不满 足过程要求/或设计意图的形式是对某具体工序不符合要求的描述 (假定提供的零件/材料是合格的) 列出每一个潜在失效模式。假设这种失效可能发生但不一定非得 发生——以Plow Chart为主线

PFMEA

FMEA就是这样一个工具: ◆控制工具;

◆风险性分析工具; ◆管理工具;

识别和评估潜在的失效模式及其影响; 确定能够消除或减少潜在的失效发生的改善措施。

确保在前期已考虑并记录了过程可能产生的 所有失效模式以降低缺陷的发生风险

PFMEA

失效模式

Hale Waihona Puke 原因发生的概率控制

后果 严重度

发现的概率

RPN = O × S × D

如新工序的设计,我们可以预先进行DFMEA,尽可能周全的考 虑产品规格,工序操作水平、工序能力诸多因素,使工序符合规 定的要求。

■ 生产过程的FMEA(PFMEA-Process FMEA):

针对工序间的不合格品,可运用PFMEA作量化分析,在影响 不合格产品产生的诸多因素中,那一个系统原因影响最大?是否 主要原因….其它,如PPM值高、CPK低、生产过程异常等等都可 以通过采用PFMEA直观的找出主要原因,进行改善达到应有的效 应。

3、确保对高RPN项目已制定了行动计划 4、确保供应商评审分供方PFMEA

过程失效模式及后果分析PFMEA中英文

PFMEA

How do we do a PFMEA?

A Summary 怎样进行PFMEA?提要

Assess, 评估 the severity of the effect (S) 后果的严重程度

PFMEA

何谓PFMEA 何时作PFMEA 何人作PFMEA

如何作PFMEA

16步工作步骤

Process FMEA 过程FMEA

PFMEA

How do we do a PFMEA?

A Summary 怎样进行PFMEA?提要

Assemble the cross-functional PFMEA team 组建跨部门PFMEA小组

PFMEA

Process Failure Mode and Effects Analysis

过程失效模式及后果分析(PFMEA)

PFMEA PFMEA

陶国

PFMEA Proprietary Information 专有信息

Your FMEA (Control Plan, Process Capability, etc.) may be considered proprietary and should not be shared with anyone outside the division without first consulting your management. FMEA (控制计划、过程能力等) 可视为专有信息,在未事先 征 得管理部门同意之前,不得向部门以外的任何人透露。 this includes the sharing of information with your customer 也不得向顾客透露有关信息。

PFMEA(中英文标准模板)

2

8

◇

3

3

72

N/A

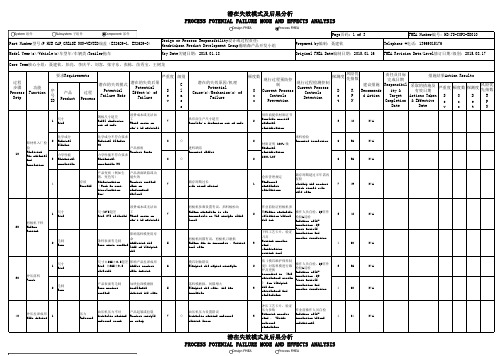

1 冲压切边冲孔 Trimming and Punching

尺寸 Size

导致后序翻边尺寸 超差 尺寸φ 214±0.5超差 Leading to Size φ 214±0.5 subsequent rejected flanging size rejected 6×φ 8.7孔相对A,B 基准位置度超差 6×φ 8.7 relative to A, B reference location degree rejected

Hale Waihona Puke FMEA Number编号:HD/JS-COP2-BD010 Telephone #电话:13969015176 FMEA Revision Date/Level修订日期/级别:2015.08.17

Part Number型号:P HUB CAP,GREASE NON-VENTED端盖(E32629-1,E32629-3) Model Year(s)/Vehicle(s)车型年/车辆类:Trailer拖车

FMEA Number编号:HD/JS-COP2-BD010 Telephone #电话:13969015176 FMEA Revision Date/Level修订日期/级别:2015.08.17

Part Number型号:P HUB CAP,GREASE NON-VENTED端盖(E32629-1,E32629-3) Model Year(s)/Vehicle(s)车型年/车辆类:Trailer拖车

Core Team核心小组:聂建钦,彭亮,李庆平,刘客,张守东,张栋,苗秀宝、王树龙 要求Requirements 过程 步骤 Process Setp 功能 Function 序 号 ID 潜在的失效后果 潜在的失效模式 Potential Potential Effect(s) of 过程 Failure Mode Failure Process 严重度 级别 S e v C l a s s 潜在的失效原因/机理 Potential Cause(s)/Mechanism(s) of Failure 频度数 O c c 探测度 D e t 风险优 先指数 R P N 责任及目标 措施结果Action Results 完成日期 风险优 建议措施 Responsibil 采取的措施及 严重度 频度数 探测度 先指数 Recommende ity & 有效日期 d Action Target Actions Taken S O D R Completion & Effective e c e P Date Date v c t N

PFMEA

●哪一种失效会发生? ●发生后会造成什么影响 ●其影响的严重性有多大? ●是哪一种原因导致失效? ●失效发生概率? ●当前工序控制方? ●检测失效的能力? ●风险优先指数? ●建议行动?

PFMEA

什么是过程FMEA?

一个系统化的行动团队所开展的工作,目的是: 1、确定和评价过程的潜在失效和后果

2、确定可以消除或减少潜在失效发生机会的措施 3、过程文件化——确定为了使客户满意,一个过程必须 做的事

PFMEA

什么是过程FMEA?

系统化的团队,是指: 由一个制造工程牵头,制造、物流、质量、售后等经验 丰富的人员组成的多功能小组 是一种知识管理的方法,能将经验教训尽可纳入PFMEA PFMEA不能由一个人完成 ※个人的努力可能产生有偏差的结果 ※任何措施应为小组成员的共同决定

PFMEA

FMEA就是这样一个工具: ◆控制工具;

◆风险性分析工具; ◆管理工具;

识别和评估潜在的失效模式及其影响; 确定能够消除或减少潜在的失效发生的改善措施。

确保在前期已考虑并记录了过程可能产生的 所有失效模式以降低缺陷的发生风险

PFMEA

控制 失效模式

原因

后果

发生的概率

严重度

发现的概率

RPN =

PFMEA

如何降低风险?

产品为什么产生缺陷?

-前期没有考虑到所有的可能的失效模式-PFMEA -没有采取有效地措施-CP -措施没有被落实-SOS PPM

过程更改 Process Change 信息反馈 Feedback

PRR CS1/2

控制计划 Control Plan 作业指导书 SOS

流程图 Process Flow

什么是PFMEA

什么是PFMEAPFMEA是过程失效模式及后果分析(Process Failure Mode and Effects Analysis)的英文简称。

是由负责制造/装配的工程师/小组主要采用的一种分析技术,用以最大限度地保证各种潜在的失效模式及其相关的起因/机理已得到充分的考虑和论述。

失效:在规定条件下(环境、操作、时间),不能完成既定功能或产品参数值和不能维持在规定的上下限之间,以及在工作范围内导致零组件的破裂卡死等损坏现象。

严重度(S):指一给定失效模式最严重的影响后果的级别,是单一的FMEA范围内的相对定级结果。

严重度数值的降低只有通过设计更改或重新设计才能够实现。

频度(O):指某一特定的起因/机理发生的可能发生,描述出现的可能性的级别数具有相对意义,但不是绝对的。

探测度(D):指在零部件离开制造工序或装配之前,利用第二种现行过程控制方法找出失效起因/机理过程缺陷或后序发生的失效模式的可能性的评价指标;或者用第三种过程控制方法找出后序发生的失效模式的可能性的评价指标。

风险优先数(RPN):指严重度数(S)和频度数(O)及不易探测度数(D)三项数字之乘积。

顾客:一般指“最终使用者”,但也可以是随后或下游的制造或装配工序,维修工序或政府法规。

[编辑]PFMEA的分析原理PFMEA的分析原理如下表所示,它包括以下几个关键步骤:(1)确定与工艺生产或产品制造过程相关的潜在失效模式与起因;(2)评价失效对产品质量和顾客的潜在影响;(3)找出减少失效发生或失效条件的过程控制变量,并制定纠正和预防措施;(4)编制潜在失效模式分级表,确保严重的失效模式得到优先控制;(5)跟踪控制措施的实施情况,更新失效模式分级表。

(1)“过程功能/要求”:是指被分析的过程或工艺。

该过程或工艺可以是技术过程,如焊接、产品设计、软件代码编写等,也可以是管理过程,如计划编制、设计评审等。

尽可能简单地说明该工艺过程或工序的目的,如果工艺过程包括许多具有不同失效模式的工序,那么可以把这些工序或要求作为独立过程列出;(2)“潜在的失效模式”:是指过程可能发生的不满足过程要求或设计意图的形式或问题点,是对某具体工序不符合要求的描述。

PFMEA作业指导书(中英文)

PFMEA作业指导书1 PURPOSE(目的)The purpose of this work instruction is to provide a method for continuous improvement through the use of PFMEAs.此作业指导书的目的是为运用制程失效模式及效果分析达到持续改善目的提供方法。

2 SCOUPE(范围)This work instruction applies to any manufacturing process that has a customer requirement for failure mode effect analysis or any process at FLEX (Doumen) where management requires a PFMEA.适用于客户要求或管理要求而需要做失效模式及效果分析的所有制程。

3 DEFINITIONS(定义)3.1 PFMEA: Process Failure Mode and Effect Analysis. It should describe all thepotential failure modes which may occur in process and their corresponding failure effects; evaluate and rank the severity, occurrence and detection of the failures. It should also describe the current control method, recommend corrective action, person responsible responsibility and due date.PFMEA--制程失效模式及效果分析。

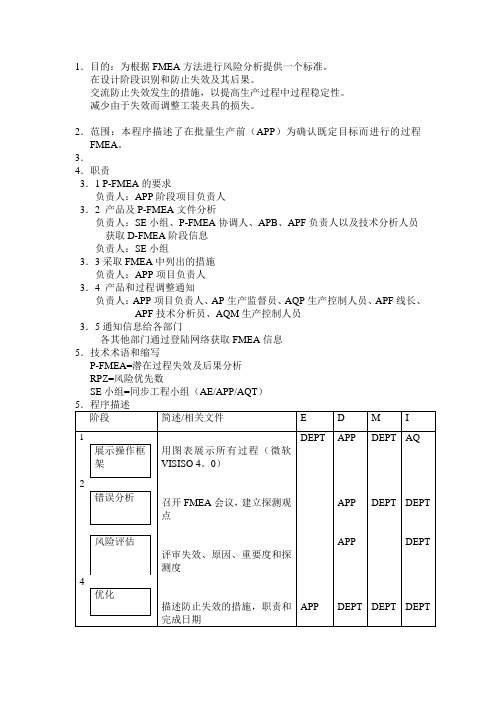

PFMEA (翻译)

1.目的:为根据FMEA方法进行风险分析提供一个标准。

在设计阶段识别和防止失效及其后果。

交流防止失效发生的措施,以提高生产过程中过程稳定性。

减少由于失效而调整工装夹具的损失。

2.范围:本程序描述了在批量生产前(APP)为确认既定目标而进行的过程FMEA。

3.4.职责3.1 P-FMEA的要求负责人:APP阶段项目负责人3.2 产品及P-FMEA文件分析负责人:SE小组、P-FMEA协调人、APB、APF负责人以及技术分析人员获取D-FMEA阶段信息负责人:SE小组3.3采取FMEA中列出的措施负责人:APP项目负责人3.4 产品和过程调整通知负责人:APP项目负责人、AP生产监督员、AQP生产控制人员、APF线长、APF技术分析员、AQM生产控制人员3.5通知信息给各部门各其他部门通过登陆网络获取FMEA信息5.技术术语和缩写P-FMEA=潜在过程失效及后果分析RPZ=风险优先数SE小组=同步工程小组(AE/APP/AQT)5.1 风险分析的解释1在设计文件、装配图、零件清单、单个零件图的帮助下,产品进入单个操作和各工艺阶段。

这些工艺阶段用图形演示并被分配一个代码。

遵照:里程碑7职责:APP/AQT 项目负责人2 APP项目负责人发出FMEA会议的邀请,SE小组和相关负责人,APB,APF和技术分析人员参加会议。

在生产(1),D-FMEA中相关要点的帮助下,分析每个过程。

细化失效、后果和原因并描述预防措施。

和每个项目的计划员一起,把测试观点补充到生产观点(1)中去。

P-FMEA协调人主持会议并填写PFMEA表单。

重复的工序,作为一个标准工序,只做一个FMEA。

这些工序在项目FMEA 中不在被分析。

3 FMEA协调人负责评估失效和原因(频度A)、从顾客角度的失效后果(指示B)以及相关的预防措施和试验(探测E)。

在栏目中写入1~10的数字。

数字级别根据评估表。

评估基于:VDA第四章第二部分;QS9000;FMEAP-FMEA评估数值LK 补充评估“0”,作为FMEA标准的参考,来料检验,模具设计等代码:1~3 不采取措施4措施取决于严重度和探测度5~10 需采取对策P-FMEA 评估数值P-FMEA 评估数值1~3:不需要措施4~10:措施取决于“频度”,如果“频度”大于4,需要采取措施。

PFMEA严重度频度探测度标值-中英文

过程失效模式分析P F M E APFMEAP F M E A:/:///.A B C. ..,,.(. )( /)(())109 87 6 5 4 32 110 9 8 7 6 5 4 3 2 110 9 8 7 6 5 43 2 1/100 , 1000X,,:/50 , ,, 1000 10001000 1000 1000 1000 10001000 XXXX100% 1,/ //( )20 10 5 :. , (100%),0.5-1, , //( 100%),, S P C( )., , ,X XXXX0.5/100% ,,:2 X X X X X100%//// ., , (,1 (75%)100%)(),:..( 100%) ,0.5 0.1 , , 50%,:( 100%) , ,(25%):/0.01 , 1000: A =· B =· C =P R O C E S S F M E ASuggested PF M E A Severi ty Evaluat ion Cr i te r iaSugges ted PFMEAOccur rence Eva l ua t i on C r i t e r i aSuggested PF M E A Detect ion Evaluat ion Cr i ter iaCri ter ia : Sever i ty o f Ef fec t : Th is rank ing r esul ts when a potent ia l fa i lu re mode resu l ts in a f ina l custo mer and/or manufactur ing/asse mbly p lant defect . The f ina l custo mer should a lways be cons idered f i rs t . I f both occur , use the h igher o f the two sever i t ies .Probabi l i tyEf fectR anking Like ly Fa i lure Rates R ankingD etect ionCri ter iaA B C Suggested Range o f Detect ion Methods R ankingof Fa i lure(Custo mer Ef fec t )(Manufactur ing/Asse mbly Ef fec t ) Very h igh sever i ty rank ing when apotent ia lfa i lu re mode af fec ts safe vehic le operat ion and/or invo lvesnonco m pl iance wi th govern ment regula t ion wi thout warn ing. AbsoluteH azardous wi thout Or may endanger operator (machine orasse m bly) wi thout warn ing.100 per thousand Al most Imposs ib le cer ta in tynon- ofdetect ion.10 910 910 9X C annot detect or is not checked.piecesW arningVery High: Pers is tent fa i lu resVery h igh sever i ty rank ing when apotent ia lfa i lu re mode af fec ts safe vehic le operat ion and/or invo lvesnonco m pl iance wi th govern ment regula t ion wi th warn ing. H azardous wi th C ontro ls wi l lOr may endanger operator (machine orasse m bly) wi th warn ing.C ontro l is ach ieved wi th ind i rec t orrando m checks on ly .50 per thousand p iecesVery Re m oteprobably not detect . XW arningOr 100% o f product may have to be scrapped, or veh ic le /i tem repai red in repai r depar tmentC ontro ls Vehic le /i tem inoperable (loss o f pr imary funct ion). C ontro l is ach ieved wi th v isual inspect iononly .8 78 78 7Very HighHigh 20 per thousand p ieces10 per thousand p iecesR e m ote have poor chance of C ontro ls XX High: Or product may have to be sor ted and a por t ion (less than 100%) scrapped, or vehic le /i tem repai red in repai r depar tment wi th a repai r t ime between hal f an hour andFrequent fa i lu resVehic le /i tem operable but a t a reduced leve l o f per formance. C usto mer very d issat is f ied.have poor chance of detect ion.C ontro lis ach ieved wi th double v isua l inspect ion on ly .Very LowOr a por t ion (less than 100%) o f theVehic le /i tem operable but co mfor t / p roduct may have to be scrapped wi th no C ontro l is ach ieved wi th char t ing m ethods, such as SP C (Stat is t ica l Process Cont ro l ).C ontro ls maydetect .666M o derateconvenience i te m(s) inoperable . C usto mer d issat is f ied. sor t ing, or veh ic le /i tem repai red in repai r depar tment w i th a repai r t ime less than hal fan hour . 5 per thousand p iecesLo wX XVehic le /i tem operable but co mfor t / Or 100% of product may have to be convenience i te m(s) operab le reworked, or veh ic le /i tem repai red o f f -l ine at a reduced leve l o f per formance. but does M o derate :O ccasional fa i lu resC ontro l is based on var iab le gauging af ter par ts have le f t the s ta t ion, O R G o/No Go gauging per formed on 100% of the par ts a f ter par ts have le f t the Error detect ion in subsequentC ontro ls maydetect .5 45 45 4Lo w2 per thousand p ieces1 per thousand p iecesM o derateX X XXC usto mer so me what d issat is f ied. Fi t & f in ish/squeak & ra t t le i temdoes not conform. Defect not icedby most custo mers (greater than75%).not go to repai r depar tment . C ontro lsOr the product may have to be sor ted, wi thno scrap, and a por t ion (less than 100%)reworked.have a good chance to detect .operat ions,O R gauging per formed on setup and f i rs tp iece check (for setup causes on ly).Very LowM o derate ly HighError detect ion in-s ta t ion, O R error detect ion in subsequent operat ions by m ul t ip le layers o f acceptance: supply , select , ins ta l l ,ver i fy . Can not accept discrepant par t .C ontro ls Fi t & f in ish/squeak & ra t t le i tem does not conform. Defect not iced by 50% of custo mers.Or a por t ion (less than 100%) o f theproduct may have to be reworked, w i th no scrap,on-l ine but out -o f -s ta t ion.have a goodchance to detect .333Minor0.5 per thousand p ieces0.1 per thousand p iecesHighX XXLo w:R elat ive ly few Fi t & f in ish/squeak & ra t t le i temdoes not conform. Defect not icedby d iscr iminat ing custo mers (lessthan 25%). C ontro lsalmost fa i lu resOr a por t ion (less than 100%) o f theproduct may have to be reworked, w i th no scrap, on l ine but in -s ta t ion.Error detect ion in-s ta t ion (auto mat icgauging wi th auto mat ic s top 2 12 12 1Very MinorN oneVery High Very High XX cer ta in todetect . feature).Can not pass d iscrepant par t .R e m ote: Fai lure is unl ike lyC ontro ls cer ta in to detect . Discrepant par ts can not be madebecause i te m has been er ror proofed byprocess/ product des ign.Or s l ight inconvenience to operat ion or operator , or no e f fec t .0.01 per thousand piecesN o d iscern ib le e f fec t .Inspect ion Types: A = Error Proofed · B = Gauging · C = Manual Inspect ion。

PFMEA开发教程

PFMEA开发教程目录•什么是PFMEA1•为什么要做PFMEA2•什么时候做PFMEA3•由谁来做PFEMA4•如何做PFMEA5•PFMEA和APQP的关联6PFMEA 中英文全称:过程失效模式和后果分析-> Process Failure Mode & Effect Analysis失效模式:指制造过程无法达到预定或规定的要求所表现出的现象;如:不合格品、不良设备状况后果:指失效模式在内部、车厂及顾客处(包括后续工序)所造成的不良影响PFMEA定义及其含义:PFMEA是一种分析工具,用于识别出产品或过程的潜在失效,从而可以采取相应的纠正措施FMEA的发展历史:●1949年由美国军方创建用于国防工业●上世纪50年代被航空航天工业采纳●上世纪70年代,汽车工业将FMEA作为在对其零件设计和生产制造的评审项目的重要部分-Ford公司首次应用于汽车工业●上世纪80年代,产品事故责任的费用突升和不断的法庭起诉事件发生,使FMEA成为降低事故的不可缺少的重要工具●1993年美国汽车工业行动集团(AIAG)首次发行了FMEA标准,定义了对OEM和供应商最基本的FMEA要求●2008年AIAG发布FMEA (第四版)FMEA的主要类型:●DFMEA: 在产品正式设计发布之前分析潜在失效—专注于产品由于设计造成的和功能相关的潜在失效●PFMEA: 用于分析制造和装配过程—专注于过程由于设计和操作造成的和功能相关的潜在失效模式0246810类别1类别2类别3110100设计开发过程开发售后阶段010080602040成本($)减少变更成本风险1:10:100设计改起来很麻烦,这个风险等以后有问题再改吧?FMEA评估和减小风险做PFMEA 之后,我们产品不良率能降低多少PPM 呢?M2M3.1M3.2M3.3M3PPAP发布初版u p d a t eu p d a t eu p d a t eu p d a t ePFMEA制作IQC SQEMEDSMT PQOQA评审PMMPPFMEA 是团队的成果过程步骤/功能要求潜在失效模式潜在失效影响潜在失效原因严重度频度控制预防控制探测探测度RPN5、DIETZ的PFMEA分析理论举个例子目前公司内所有的PCB板都会镭雕二维码以及相关信息,小小的二维码在追溯以及防错等方面发挥着重大作用。

什麽是PFMEA

什麽是PFMEA过程失效模式及后果分析(Process Failure Mode and Effects Analysis,简称PFM EA)PFMEA是过程失效模式及后果分析的英文简称。

是由负责制造/装配的工程师/小组主要采用的一种分析技术,用以最大限度地保证各种潜在的失效模式及其相关的起因/机理已得到充分的考虑和论述。

概念论述PFMEA是过程失效模式及后果分析(Process Failure Mode and Effects Analysi s)的英文简称。

是由负责制造/装配的工程师/小组主要采用的一种分析技术,用以最大限度地保证各种潜在的失效模式及其相关的起因/机理已得到充分的考虑和论述。

失效:在规定条件下(环境、操作、时间),不能完成既定功能或产品参数值和不能维持在规定的上下限之间,以及在工作范围内导致零组件的破裂卡死等损坏现象。

严重度(S):指一给定失效模式最严重的影响后果的级别,是单一的FMEA范围内的相对定级结果。

严重度数值的降低只有通过设计更改或重新设计才能够实现。

频度(O):指某一特定的起因/机理发生的可能发生,描述出现的可能性的级别数具有相对意义,但不是绝对的。

探测度(D):指在零部件离开制造工序或装配之前,利用第二种现行过程控制方法找出失效起因/机理过程缺陷或后序发生的失效模式的可能性的评价指标;或者用第三种过程控制方法找出后序发生的失效模式的可能性的评价指标。

风险优先数(RPN):指严重度数(S)和频度数(O)及不易探测度数(D)三项数字之乘积。

顾客:一般指“最终使用者”,但也可以是随后或下游的制造或装配工序,维修工序或政府法规原理分析PFMEA的分析原理PFMEA的分析原理如下表所示,它包括以下几个关键步骤:(1)确定与工艺生产或产品制造过程相关的潜在失效模式与起因;(2)评价失效对产品质量和顾客的潜在影响;(3)找出减少失效发生或失效条件的过程控制变量,并制定纠正和预防措施;(4)编制潜在失效模式分级表,确保严重的失效模式得到优先控制;(5)跟踪控制措施的实施情况,更新失效模式分级表。

PFMEA-中英文版

Qualification and Verify received periodical system audit quantityfor every lot conducted on supplier. and report any variance to Purchasing Dept to 供应商资质确认,定 follow up. 期供应商体系审核 确认每 批的 实际 收货 数量, 将不 符合 通知 采购跟进。 All materials are purchased according to specification and first article approval. Sampling inspection by IQC for every delivery lot. COC for safety parts and first time delivery parts need 所有的物料都按规格 evidence of correct 书采购并首样确认。 material used. IQC 逐 批 抽 检 , 安规 料和首 次要 求材 质证 明

Process Functions /Requirements 过程功能/要求 Potential Failure Mode 潜在失效模式 Current Process Potential Cause(s) Occurrre Potential Effect(s) Severity Controls Prevent Level Mechanism(s) of Failure nce of Failure 严重度 现行过程控制 级别 (S) 潜在失效起因/机理 频度(O) 潜在失效后果 预防

Delivery supplier 供方少发料 5 2 shortage from

PFMEA作业指导书(中英文)

德信诚培训网PFMEA作业指导书1 PURPOSE(目的)The purpose of this work instruction is to provide a method for continuous improvement through the use of PFMEAs.此作业指导书的目的是为运用制程失效模式及效果分析达到持续改善目的提供方法。

2 SCOUPE(范围)This work instruction applies to any manufacturing process that has a customer requirement for failure mode effect analysis or any process at FLEX (Doumen) where management requires a PFMEA.适用于客户要求或管理要求而需要做失效模式及效果分析的所有制程。

3 DEFINITIONS(定义)3.1 PFMEA: Process Failure Mode and Effect Analysis. It should describe all thepotential failure modes which may occur in process and their corresponding failure effects; evaluate and rank the severity, occurrence and detection of the failures. It should also describe the current control method, recommend corrective action, person responsible responsibility and due date.PFMEA--制程失效模式及效果分析。

PFMEA (中文版)

通过产品及制造过程的重新设 最好 计,加入poka – yoke方法

替代

用更可靠的过程代替目 运用机器人技术或自动化生产 较好 前的过程以降低失误 技术

简化 使作业更容易完成

合并生产步骤,实施工业工程 较好 改善

检测

在缺陷流入下工序前对 使用计算机软件,在操作失误 较好

其进行检测并剔除

时予以告警

减少 将失误影响降至最低 采用保险丝进行过载保护等

质量是全员参与才可成就的,这早已成为共误,但人人树立预防失 误、防止缺陷的观念,并参与缺陷预防才是最重要的。人人参与预 防了,零失误、零缺陷可有望实现。

4. 追求完美。

在质量、成本、交期、技术和服务几个方面持续追求,比如质量的 “零缺陷”,如果公司文化中认为零缺陷不可实现,无疑会纵容 “人无完人、犯一两次错误没啥大不了的” 等观点的盛行,其结 果可想而知。理念会直接影响人的行动,建立持续追求完善的文化 是防错效果的根本保证。

FMEA表格之应用

典型的失效模式可能是下列情況:

弯曲、毛刺、孔错位、开孔太浅/深、漏开孔、转运损 坏、断裂、变形、表面太粗糙/平滑、接地、开路、短 路、贴错标签等

11)潜在失效后果

指失效模式对顾客的影响 应依据顾客可能注意到的或经历的情况来描述失

效的后果。例如:噪音、工作不正常、不稳定、 外观不良、粗糙、工作减弱、无法钻孔、无法紧 固、无法安装、不连接、无法表面加工等

2014/8/21

5

制造和装配过程 潜在的失效模式及后果分析(PFMEA)

目的

确定与产品相关的过程潜在失效模式 评价失效对顾客的潜在影响 确定潜在制造或装配过程失效的起因,减少失效

发生或找出失效条件的过程控制变量 编制潜在失效模式分级表,建立纠正措施的优先

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

人

环境

方法 ergonomic

过程差异的原因及影响

回顾

过程流程图

“这个过程是做什么的?

控制计划

“需要管控或监测什么?” “出现问题我们如何应对?”

PFMEA

“可能出什么错?”

“我们能防止它发生或能发现吗?”

作业及检测指导书 “我应该做什么?” “我应该怎么做?” “我应该在哪里记录?”

PFMEA 风险因素

风险因素 严重度 描述 失效模式对顾客影响的严重程度

频度

估算失效模式在过程中可能发生的频率

探测度

失效模式在发送客户前被发现的可能性,指配 风险级别时应参考现行的或预期的控制计划

怎样评价PFMEA的“质量”

如何评价接收到的PFMEA的质量?(如,供应商递交的 FMEA),这里提供几个指导意见 • 1. 小组已经对高风险顺序数的项目采取了措施:提 供对策并更新了RPN值 • 2. PFMEA的工序与过程流程图中的工序一致。这表 明小组已经彻底理解PFMEA,没有把多个工序作为一 个工序笼统的分析 • 3. 严重度、频度、探测度值必须切合实际,与小组 确认RPN如何得出,确保小组为了避免采取措施而故 意降低风险顺序数

过程失效模式及后果分析

方法

现在和未来的理念

目的

分享使用过程流程图、进行过程失效 模式及后果分析的益处,确保制造及 装配过程中的产品质量

FMEA的定义

• FMEA是一种分析工具,它使用特定的手法来识

别、消除产品和过程的潜在失效模式

• • • •

识别潜在失效 评估失效模式的风险并确定改善对策 确认改善对策的优先顺序

PFMEA(过程失效模式及后果分析)是一种结构 化的方法,评估(制造或交易)过程中每一步 的风险水平 PFMEA是强而有力的预防工具,因为它不是等到 缺陷发生,而是在缺陷发生之前采取措施

PFMEA

三部分:

• Process Flow Diagram (PFD)

过程流程图

• Process Failure Mode and Effects Analysis (PFMEA)

过程失效模式及后果分析

• Process Control Plan (PCP)

过程控制计划

PFMEA 风险顺序数(RPN)

每个工序的风险级别使用Risk Priority Number (RPN) 风险顺序数来量化。通常范围是1~1000,1000是最高 的风险级别。 RPN是一个产品的三个风险因素级别的乘积,每个风险因素的级别均是1~10级 RPN=严重度 X 频度 X 探测度 在进行过程失效模式及后果分析前,推行者应针对严重度、频度、探测度制定一套风险评判的标准,且事先让 小组成员知晓。

执行改善对策

FMEA的价值

帮助改进产品和过程的可靠性

节省成本

减少浪费 减少非增值活动

常见的FMEA类型

设计(潜在)失效模式及后果分析DFMEA

注重设计方面潜在的失效及原因

过程(潜在)失效模式及后果分析PFMEA 注重过程中潜在的失效及原因.

PFMEA – 失效模式及后果分析

Step 9

Step 10

鱼骨图提供的过程知识

材料

金相 化学 尺寸 机台 运输工具 夹具 工装

设备

原因 ---过程差异

团队合作 沟通 培训/知识 操作差异 湿度 光照 温度 清洁 机台设立 作业指导书 测量系统 预防维护 人体工学

影响: 产品 下个工序 作业人员 组装厂 终端用户 环境 政府注册

THANK YOU

10 进行PFMEA的步骤

• Step 1

评审制造过程---使用过程流程图识别每一个工序的要素 脑力激荡潜在失效模式---评审现有的文件资料或其他线索

列举潜在失效的影响---每个失效可能不止一种不良影响 指定严重级别---依据失效后果的严重程度

• Step 2

• Step 3

• Step 4

Step 5

指定频度级别---依据失效可能发生的频率 指定可探测度级别---依据在发送顾客前探测到失效模式的机会 计算风险顺序数---严重度 X 频度 X 探测度

Step 6

Step 7

Step 8

制订行动计划---定义谁在什么时候做什么

采取措施---执行PFMEA小组识别的改善对策 计算风险顺序数的结果---重新评估采取改善措施后的潜在失效模式的风险顺 序数