钢包精炼炉电极横臂裂纹的焊接修复工艺

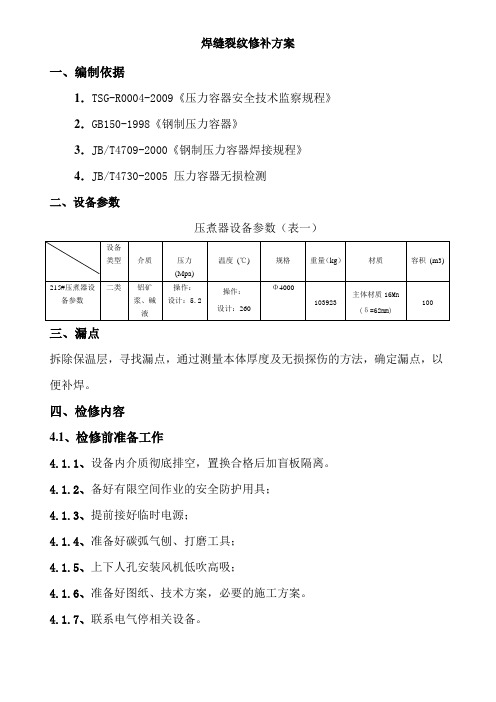

焊缝裂纹修补方案

项 厚度 坡口名称

次 δ(mm)

坡口形式

带钝边 1 50-160 双 U 形

坡口

坡口角 度

β°

(5-12)

坡口尺寸

间隙 b 钝边 p 半径R (mm) (mm) (mm)

说明

0-2.5

6-10

6-10

β=β1,只标出 β 值,允许采用角度不对 称,高度不对称,角度高 度都不对称的双"Y"坡 口

4.2.2、渗透检测:打磨直至缺陷全部消除。符合 JB/T4730-2005Ⅰ级合格。

的背面,首先在预热区一侧使用氧气-乙Байду номын сангаас气焊预热,要求位置必须准确。预

热温度为 125-140℃。层间温度亦控制在 100~150℃范围内。焊接预热时,预

热范围以焊补部位为中心,在半径为 150mm 的范围内,并取较高的预热温度。

4.2.3.4、根据合格的焊接工艺评定制定焊接工艺卡,严格按工艺卡规定的焊

从事无损检测的人员,必须持有劳动部门颁发的锅炉压力容器无损检测技 术等级证书,Ⅰ级无损检测人员可在Ⅱ级或Ⅲ级人员的指导下,进行相应无损 检测操作、记录检测数据、整理检测资料。Ⅱ级和Ⅲ级人员方可评定检测结果 和签发检验报告。 4.2.5、局部热处理

局部热处理时,加热器应严格布置在焊缝及近缝区,并敷盖保温材料进行 保温。加热宽度应为板厚的 6 倍,焊缝每侧的保温宽度应大于板厚的 10 倍。 加热区布置一定量的热电偶,并采用自动控温设备控制升温、保温和降温过程 及温度的显示和记录,同时打印出工艺曲线,并通过温度显示,随时调节各组 加热器的功率,达到温度均匀。

4.2.3、缺陷修补

4.2.3.1、参与修复施焊的焊工必须持有国家技术质量监督部门颁发的焊工合

铸钢工件的断裂和裂纹的焊补工艺

卷为主 , 这种 铸 钢件 一 般 很 重 , 它 的材 质 是较 特 殊 , 所呈 现 出

1 焊补 材料

1 ) 如果 填 充材 料是 在液 态 时 , 它 的凝 固温 度则会 很 大 , 它 的流 动性 也 比较 弱 , 由于 填充 材 料 是 作为 工 艺性 能 最 为重 要 的

一

的 是形 状 是 带轴 孑 L 的环 形 体 。 由于锤 式 破 碎机 是 作 为 主要 的一 道 工艺 设 备 , 所 以它 必 须 要 经锤 式 的破 碎 机 横 梁环 卷 喉 口 , 并 且把 它 破碎 成标 准要求 的小 碎 块 , 如果 在破 碎 时其震 动较 大时 , 说 明 条件 是 较 为恶 劣 的。 如 果在 安 装 配件 时 发 现环 卷 与横 梁 的 连接处都存在距离不等的裂纹情况 , 此时便可以应用角向砂轮 机 对 其 裂纹 进 行磨 开 处理 , 如果 发 现 在断 面 具 有海 棉 状 的疏 松 现象时 , 此 时 的清 除工 具 就 会 被粘 住 , 如 果 把 裂纹 进 一 步开 深 时 , 其位置 的裂纹仍无法进行清除 , 则是 因为工件超宽以及超 重因素所造成的 , 所以 , 这种工件就必须在现场进行处理 , 然而 , 由于 现 场 不可 以加热 保 温 , 所 以 也就 不 能 完成 消 除 焊缝 做热 处 理 , 这就 会造 成极 大的 经济损 失 。 2 )随着 回火 温度 在不 断 的提 高 , 所 以导 致材 料 的硬度 就会 有所 降低 , 然 而 如果 达 到 4 5 0 %时 , 就 会 出现 一个 峰值 。 如果 填 充 材料 的 冲击 韧性 随着 温 度 提 高 时 , 则会 在 4 0 0 ℃时 出现低 谷 , 这 也 就 是所 谓 的 回火 脆性 现 象 , 因此 , 在生 产 的 过程 当 中 要避 免 在此 区域 温度 当 中进 行停 留。

LF型精炼炉电极中相横臂的焊接修复工艺

LF型精炼炉电极中相横臂的焊接修复工艺

刘社琴;刘俊良

【期刊名称】《现代焊接》

【年(卷),期】2014(000)012

【摘要】本文分析了LF型精炼炉中相横臂钢铜复合材料的焊接性,提出相应的修复工艺措施,有效解决了中相横臂的渗漏问题。

【总页数】3页(P61-63)

【作者】刘社琴;刘俊良

【作者单位】新余钢铁集团机械制造公司

【正文语种】中文

【中图分类】O648.23

【相关文献】

1.钢包精炼炉电极横臂裂纹的焊接修复工艺 [J], 侯伟鹏;李云强

2.钢包精炼炉电极横臂裂纹的焊接修复工艺 [J], 侯伟鹏;李云强

3.LF型精炼炉电极中相横臂的焊接修复工艺 [J], 刘社琴;刘俊良

4.LF型精炼炉电极臂结构及发展 [J], 梁联通

5.LF炉电极横臂母材开裂修复工艺 [J], 刘沛;王志鹏;杨来铭

因版权原因,仅展示原文概要,查看原文内容请购买。

LF炉电极横臂母材开裂修复工艺

1

中 图 分 类号

:

TF 7 4 8 4 文

.

献标 识 码

:

B

〇

前 言 分析

LF

,

由于电

极横 臂 是气 密

,

炉 电 极 导 电 横 臂 是 集 导 电 与 刚 性结 构 件 于

"4

。

一

体 的 新 空 间 焊 缝 采 用 气 密 焊 铜 钢

, ,

技 术 产品

39 3

.

度 低 结 晶 结 冰 影 响 泵 的 工 作 液 的 正 常 补 人 保 证 了 泵 的 长元

、

, ,

;

节 省 了 每 次 回 炼 次 品 苯 乙 烯 时 次 品 苯 乙 烯泵 运 行 耗 电 的

。

周 期运行

,

补进系 统 的乙 苯通过循 环去

)

*

30 0

继 续 作 为 原 料 使 费 用

-

,

,

|

一

。

的 塑性 和 韧性 降 低 更 显 著

,

。

一

6 5 (^

(

4

)

气孔

。

气孔 是 铜 焊 接 的

,

个 主 要 问题

。

原 因 是铜 在 髙

,

温 时 吸 收 氢 的 能 力 比 铁大 得 多 而 铜 的 导 热 系 数 大 熔 池 凝 固

采用

3

臂式 结构 成 三 角 形 悬 臂 布 置

,

一

。

中 相 导 电 复 合 板 内 部 钢 板 存 在 漏 点

。

横 臂 前 端 与边 相 导 电 横 臂 处 于 同

一种钢包的焊接修补方法

一种钢包的焊接修补方法摘要:钢包作为钢厂生产设备,在钢铁冶炼过程中扮演着重要的角色,钢包的工作条件极为恶劣,在承受高温的同时还要承受高温钢水的静态压力和出水时的冲击力,长时间的机械高温侵蚀和机械冲刷会造成钢水包的部分区域严重烧伤和发生变形。

本方法采用一种挖补修复焊接技术,能使用较低的生产成本,在用时较少的工况下,对钢水包进行焊接修补,从而使设备快速正常工作。

关键词:钢包修补;焊接;挖补工艺;热处理1.前言钢包又称钢水包,它主要的作用盛放高温熔化的液态钢水,是连接炼钢和连铸的容器,钢包一般由外壳和内衬组成。

其中内衬包括三层结构,分别是保温层、永久层和工作层。

保温层紧贴钢包外壳它的主要作用是减少热损失,保温层内部是永久层,工作层是最内层,直接与钢水和炉渣接触,其厚度视钢包大小而定。

几乎所有刚税率外精炼过程都在钢包内完成,因此钢包的工作条件极为苛刻,在承受高温的同时还要承受高温钢水的静态压力和出水时的冲击力,因此它的质量对生产进度、钢水质量和设备的使用寿命都有影响。

在长时间的高温负载的工作环境下,钢水包会发生侵蚀损毁,钢包的补挖修补一般是将严重烧毁的区域甚至造成变形的缺陷清理掉,经过一系列检查手段(例如金相检查、无损检查)后,损毁区域外侧材质无劣化现象。

可以采用挖补工艺进行修复。

2.钢包的损坏成因观察钢包损坏状态,经现场检验与分析,造成该钢包熔损缺陷的原因主要是:由于内部耐材损坏失去效用,以至于铁水穿过耐材而将本体烧毁,本体烧毁后钢水流出渗漏至钢水包外侧,最终造成外侧本体损坏。

由于受到钢包工作现场的空间及环境限制,在钢包工作现场进行作业有一定的难度,况且钢包在多次使用的情况下,如果从损毁一侧将钢包进行切割,则会造成钢包在周向变形,同时在焊接作业过程中应力也会会对筒体造成变形,因此要采取相关的措施。

3.挖补前的支撑固定在进行作业前要首先确定需要修挖的部位,根据对钢包损毁部位的实地检查,确定以钢包耳轴的两侧宽度约1.5米的,深度以钢包上端往下约2.8米的范围作为修补范围,同样在焊补时的材料、区域尺寸、钢包厚度等要与挖补区域一致,由于钢包的内部空间为中空且没有支撑,在将包体挖除一部分后可能会有变形的情况出现,因此需要在切割包体前对内部进行支撑,结合钢包的特点确定设计工装来完成支撑。

裂纹维修方法

裂纹维修方法(总10页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除金属结裂纹维修的方法及其止裂金属结构裂纹维修的方法及其止裂原理分析摘要:目前,金属结构均面临着普遍的疲劳问题以及产生疲劳裂纹带来的维修问题。

阐述了金属疲劳损伤问题产生的机理,提出可能的维修方法及其优缺点,为金属结构的的设计与维修提供依据。

关键词:疲劳损伤裂纹维修前言起重机金属结构常见的故障有裂纹、变形、严重锈蚀、刚度不够等。

其中裂纹是门机最为常见的故障,占金属机构故障的80%以上。

虽然金属结构的设计都符合常规设计的强度要求,但往往还是不可避免有裂纹产生。

这是因为材料内部总难免在夹渣、气孔,加工的过程中可能有毛刺、划伤,焊接过程中存在未焊透等。

在变应力的作用下,存在缺陷的部位或者应力最大部位往往最先出现疲劳裂纹,随着应力循环次数的增加,裂纹缓慢扩展直至达到临界尺寸而破坏。

工程断裂力学认为,裂纹体存在一个临界裂纹长度ac。

当存在的裂纹长度a< ac时,表示该裂纹体可以继续使用,如果a≥ ac,表示该裂纹体不可使用。

ac是可通过材料的断裂韧性常数KIC和材料应力场的分布数据求得在计算ac时,可近似的采用σmin=0,即不吊重时,构件裂纹处的应力为0。

这样计算值ac小于实际值,同时也有利于作出更安全的判断。

σmax可通过应力测量测出或者有限元法算出, f表示修正系数。

断裂力学的判断标准是在能量平衡理论中称为裂纹扩展阻力GIC的断裂韧性,它是材料固有的力学性能,表示裂纹体抵抗断裂的能力。

当裂纹的推动力G1达到裂纹的扩展阻力的时候,裂纹就会扩展。

推力曲线与阻力曲线的关系见图1。

图1 推动力与阻力曲线示意图从图1中可以看出,裂纹扩展阻力GIC随着裂纹推动力G1增大而增大。

当推动力G1< G″1,裂纹是不会扩展的。

当推动力增长到G1= G″1,裂纹扩展了Δa后, GIC的增长速度快于G1增长的速度,裂纹就会停止扩展。

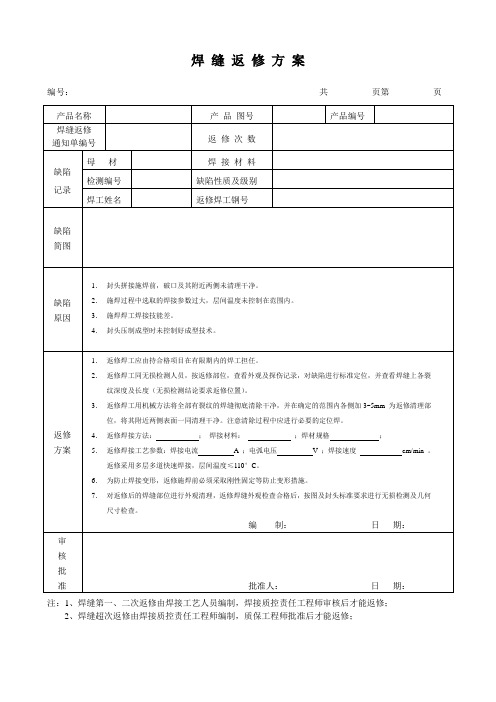

焊 缝裂纹缺陷 返 修 方 案

审

核批Biblioteka 准批准人:日期:注:1、焊缝第一、二次返修由焊接工艺人员编制,焊接质控责任工程师审核后才能返修;

2、焊缝超次返修由焊接质控责任工程师编制,质保工程师批准后才能返修;

焊缝返修记录

编号:

返修通知单编号

返修方案编号

母材牌号

板厚(规格)

补焊材料

缺陷消除方法

焊工钢印号

焊工姓名

焊缝返修工艺说明:

焊缝返修记录:

焊接层次

电流种类与极性

焊条(丝)直径(mm)

焊接电流

(A)

电弧电压

(V)

焊接速度

(m/h)

备注

检查结果

检验员:日期:

焊缝返修方案

编号:共页第页

产品名称

产品图号

产品编号

焊缝返修

通知单编号

返修次数

缺陷

记录

母材

焊接材料

检测编号

缺陷性质及级别

焊工姓名

返修焊工钢号

缺陷

简图

缺陷

原因

1.封头拼接施焊前,破口及其附近两侧未清理干净。

2.施焊过程中选取的焊接参数过大,层间温度未控制在范围内。

3.施焊焊工焊接技能差。

4.封头压制成型时未控制好成型技术。

返修

方案

1.返修焊工应由持合格项目在有限期内的焊工担任。

2.返修焊工同无损检测人员,按返修部位,查看外观及探伤记录,对缺陷进行标准定位,并查看焊缝上各裂纹深度及长度(无损检测结论要求返修位置)。

3.返修焊工用机械方法将全部有裂纹的焊缝彻底清除干净,并在确定的范围内各侧加3~5mm为返修清理部位,将其附近两侧表面一同清理干净。注意清除过程中应进行必要的定位焊。

大型铸钢件裂纹的焊补

焊接技术 《机电技术》2008年第4期大型铸钢件裂纹的焊补严新民(厦工(三明)重型机器厂有限公司,福建 三明 365000)摘 要:锤式破碎机的关键件——横梁环卷,安装时发现多处裂纹,根据裂纹情况,制定现场焊补处理措施,修复配件, 恢复正常生产。

关键词:横梁环卷 裂纹 焊补 消除应力中图分类号:TG455 文献标识码:A 文章编号:1672-4801(2008)04-79-02引言铸钢件在铸造生产过中由于各种原因,往往会出现裂纹,严重时会给铸件造成至命的破坏而报废。

特别是一些大型铸钢件,由于零件尺寸大,重量重,运输很不方便,在现场安装时发现裂纹,通过制定合理的焊补措施使之得到修复,达到使用性能要求,是很有意义的。

1 工件缺陷情况分析以焊补处理锤式破碎机关键件-横梁环卷为例,该件重22吨,材质ZG270-500,基本结构如图1所示,呈带轴孔横梁的环形体。

锤式破碎机是某水泥厂第一道工序的主要工艺设备,全年CaCO 3材料(块度从300~1000mm 的大石块)全部经由锤式破碎机横梁环卷喉口,破碎成30×50mm 小块,破碎时震动大,工作条件极其恶劣。

图1横梁环卷结构图如图1所示,横梁环卷直径4100mm,环卷和横梁连接处断面呈梯形状,轴孔φ1000mm × 900mm 处系轴承位,与浇有巴氏合金的轴瓦配合,轴孔经机床加工,轴瓦与配合件锤轴二者之间相对旋转且垂直上下往复运动,图1中φ3900×50mm 处是横梁环卷与底座定位基准。

配件安装时发现横梁与环卷连接处(a、b、c、d),均有长度150~250mm 不等的裂纹,用角向砂轮机磨开裂纹处,发现断面深处组织呈海棉状疏松,清除工具会被粘住,开深至150mm 处裂纹痕迹仍无法清除干净,由于工件超重、超宽,造成运输困难等等原因,因此,工件只能在现场处理,但现场没有加热、保温以及消除焊缝和结构应力的大型热处理炉,又由于工件φ1000mm × 900mm 轴承位和φ3900mm ×50mm 定位基准处均已经精加工过,故处理过程稍有变形和翘曲,将会造成无法挽回的损失,风险相当大,工件本身价值28万元左右,更为严重的是水泥厂大量订货合同将无法完成。

裂纹补焊工艺

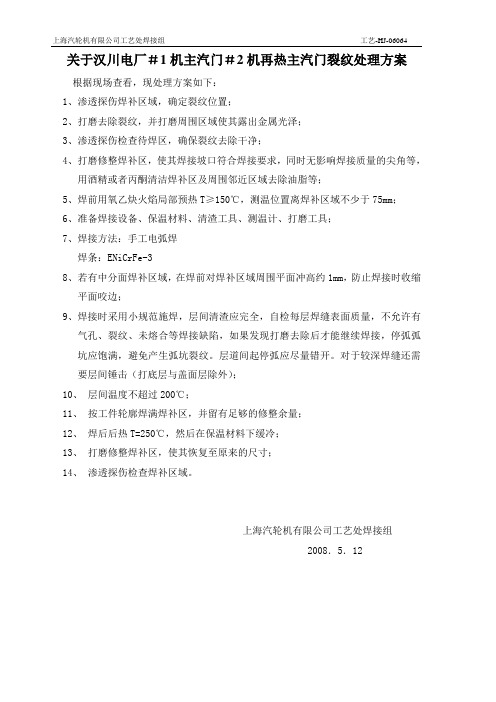

上海汽轮机有限公司工艺处焊接组工艺-HJ-06064 关于汉川电厂#1机主汽门#2机再热主汽门裂纹处理方案

根据现场查看,现处理方案如下:

1、渗透探伤焊补区域,确定裂纹位置;

2、打磨去除裂纹,并打磨周围区域使其露出金属光泽;

3、渗透探伤检查待焊区,确保裂纹去除干净;

4、打磨修整焊补区,使其焊接坡口符合焊接要求,同时无影响焊接质量的尖角等,

用酒精或者丙酮清洁焊补区及周围邻近区域去除油脂等;

5、焊前用氧乙炔火焰局部预热T≥150℃,测温位置离焊补区域不少于75mm;

6、准备焊接设备、保温材料、清渣工具、测温计、打磨工具;

7、焊接方法:手工电弧焊

焊条:ENiCrFe-3

8、若有中分面焊补区域,在焊前对焊补区域周围平面冲高约1mm,防止焊接时收缩

平面咬边;

9、焊接时采用小规范施焊,层间清渣应完全,自检每层焊缝表面质量,不允许有

气孔、裂纹、未熔合等焊接缺陷,如果发现打磨去除后才能继续焊接,停弧弧坑应饱满,避免产生弧坑裂纹。

层道间起停弧应尽量错开。

对于较深焊缝还需要层间锤击(打底层与盖面层除外);

10、层间温度不超过200℃;

11、按工件轮廓焊满焊补区,并留有足够的修整余量;

12、焊后后热T=250℃,然后在保温材料下缓冷;

13、打磨修整焊补区,使其恢复至原来的尺寸;

14、渗透探伤检查焊补区域。

上海汽轮机有限公司工艺处焊接组

2008.5.12。

钢包精炼炉电极横臂裂纹的焊接修复工艺

南

方

金

属

S m. 15 u 7

Au us 2 0 g t 01

S T OU HER ME L N TA S

文 章 编 号 : 09—90 (00 o 0 5 0 10 70 2 1 )4— 02— 3

钢包 精炼 炉 电极 横 臂裂 纹 的焊 接修 复工 艺

Ke r s a erfnn u n c ;ee t d r y wo d :l d e igf r a e lcr e a m;c a k l i o r c ;w l n p i ed g r ar i e

0 前

一

言

1 焊接性分析

图l 为设 备制造 厂家 西安鹏远重 型 电炉 制造有

的 4段 角接接 头焊缝 , 焊缝总 长 2m.

分, 其工作 环境温 度 高 , 常过 负 荷运 行 , 产 时震 经 生

动 频繁. 20 0 6年 , 广东 省韶关钢 铁集 团有 限公 司第三 炼

钢 厂钢包精炼 炉 电极 横臂端部 的电缆连 接板与横 臂

本体 之间的角 接接 头焊 缝 出现 表 面裂纹 , 电性能 导 下降 . 电极 横臂造 价 不 菲 , 件 缺乏 , 新 订货 周期 备 重 长, 如不尽 快修复 将会影 响精炼炉 的正常生 产. 第三

a s cae t ed n h e o p rt e c p e -te o o n lt s t u ov d so itd wi w l ig t e rd c p e o t o p rs l mp u d p ae wa h ss l e . h h e c

HOU e — n W ipe g,LIYu qa g n— in

铸钢工件的断裂和裂纹的焊补工艺

铸钢工件的断裂和裂纹的焊补工艺作者:李悦来源:《中小企业管理与科技·上旬刊》2013年第04期摘要:文章对采矿钢铸件设备裂纹产生的原因及其焊补工艺进行深入探究,重点分析受力较大或裂纹面积较大的重要部位的焊补措施,为钢铸件裂纹处理提供参考依据。

关键词:钢铸件裂纹焊补工艺我矿是采用露天开采工艺的煤矿,主要挖掘设备为WK-4型电铲,很多部件是铸钢件,由于矿山的硬岩较多,电铲的作业条件恶劣,出现断裂现象较多,并且检修资金短缺,设备失修,机械部件破损后难以及时更换新品,因此制定适宜的检修工艺,延长零部件的使用周期,从而达到减低成本的目的。

电铲的勺斗、弯梁、提梁、大架根部支脚等部件都是铸钢件,材质是ZG35或ZGMn13,这些部件在使用中容易产生裂纹甚至折断,对其修理的主要方法是焊补,焊补前应相信分析部件损坏的原因,按照技术条件制定比较合适的焊接方法,同时还要考虑到焊补过程中可能产生新的缺陷和裂纹变形等情况,要有防范措施。

1 焊补前的准备工作1.1 将裂纹处局部清扫干净,检查断裂纹情况,检查清楚后,先用φ4-φ6毫米的钻头在离裂纹末端5-10毫米处钻止裂孔。

1.2 参照裂纹走向及焊补位置制作坡口,横焊时,在垂直平面上设置开口角上大下小的不对称坡口,除此之外的焊接位置开成V型或U型坡口,注意对于ZGMn13材质部件且无用气割法割坡口,以防补焊工序受淬硬层的影响。

2 焊补工艺2.1 焊补时,先预热需焊补的部位。

通常预热温度达到200℃-300℃即可,预热温度随着需焊补的部位长度或深度的增加而适当提高。

2.2 参照图1所示的补焊顺序焊接短一些的裂纹。

若裂纹长度400毫米,但没有延伸至钢件边缘,可按图1-c所示的顺序,由两端向中间逆向分段焊补。

上述补焊方法能够减小补焊时产生的应力,确保焊缝自由收缩,而且能有效防止裂纹进一步扩展。

2.3 施焊时宜用φ3.2-φ4.0毫米的结506或结507电焊条,进行多层焊、多道焊、焊层深度一般掌握在4毫米以下,使每一层焊道对前层焊道起退火作用。

裂纹返修工艺

焊缝及母材裂纹的修补工艺1、必须用酸蚀、磁粉检查、着色渗透检查或其它可靠的方法确定裂纹的范围。

2、对待修补焊接处进行预热,预热温度如表1。

3、达到预热到规定温度后,立即用碳弧气刨去除裂纹,和超出裂纹两端各延长50mm。

4、严禁用氧-乙炔方法刨槽。

5、对于裂纹,必须用MT或PT方法检查,以确定裂纹部分已被彻底去除;6、对待修补焊接处及邻近母材清洁,除去油污,铁锈,氧化铁及MT或PT的粘附物质。

7、对待修补焊接处进行预热,最低预热温度和层间温度如表1所示:8或GMAW方法进行焊接,焊接规范参数等要求见WPS。

9、对修补焊接的质量必须经UT或RT,有时也需用MT或PT作为辅助的检查手段,以确定已无不合格缺陷。

10、修补焊接的焊缝应与母材或焊缝表面齐平,否则应用机械打磨的方法使之齐平。

11、焊缝的修补焊接应在无荷载(包括构件重量)状态下进行。

这一状态应延续至焊缝经必要的NDT(UT、MT等)检测并合格为止。

Cracks In Base Metal And Weld Repair Process1、The extent of the crack shall be ascertained by use of acid etching,MT,PT,or other equally positive means.2、Repair welding Department preheat treatment, the preheating temperature astab.1.3、Preheat temperature up to the required temperature,Immediately,remove crackusing carbon arc gas.and the crack and sound metal 50mm beyond each end of the crack shall be removed.4、Prohibited use of oxy - acetylene method plow groove.5、Crack, or PT MT method must be inspected to ensure that some cracks have been completely removed;6、Repair welding near the base metal cleaning, removing oil, rust, iron oxide andMT or PT adhesive material.7、Welding Department to prepare for preheating,preheat temperature andinterpass temperature, as shown in table 1 :using SMAW、FCAW or GMAW welding methods.9、The quality of repair welding must be verified by the UT or RT, MT, or PTsometimes required as a supplementary means of inspection. To identifydefects have been removed.10、Repair welding of metal or weld seam with the Chi-ping, Otherwise, themethod of mechanical polishing so Chi-ping .11、Weld repair should be under no load condition (including components weight).The state should continue to weld on the necessary NDT (UT, MT) and passthe testing.。

怎样用焊接法修理机体、缸头的裂纹?

1cg0f4c7ab 易博

用电焊焊接气缸缸头和机体时,一般不需要

我爸爸讲谁谁谁都不看书,成绩还很好“可是,可是”我似乎不知道说些什么

预热,焊接准备与气焊焊接前的准备相同。用焊 条最好是铜铁组合焊条(铜心铁皮、或铁心铜皮、 或铜丝铁丝捆扎成束),外敷涂料。为防止电焊 的部位在焊接后产生内应力或翘曲,每焊一段要 用小锤从焊道两侧轻轻向中间敲打,同时,趁焊 道红热时,用口锤轻打焊道,以清除焊渣。这

(5)焊接完毕后,为进一步消除焊接应力, 应将工件重新加热到 450~550℃,并保持温度约 半小时,放在装有热砂的箱子内或原加热炉内与

热砂或炉子一同缓慢冷却 8~10 小时,用电焊条 焊接铸件零件时,铸铁常发生冷硬现象,造成机 械加工的困难,而且焊接处往往不够严密,所以, 电焊只适用于振动不大,加工精度不高的部位。

我爸爸讲谁谁谁都不看书,成绩还很好“可是,可是”我似乎不知道说些什么

焊接前,要先将机体、缸头放在加热炉内缓慢地 加热到暗红色(600~650℃)。

(3)将工件从加热炉中取出,放在装有烧 红的木炭或焦炭的铁盘内,除了焊接的部位,其 它部位全用石棉板遮盖好,焊接的位置要放在水

平位置,以免焊接时焊汁向低处流动。

样,能使金属结构紧密,并防止产生气孔,如裂 纹过长时,必须分段间隔焊补,每段焊补长度按 工件厚度而定。一般以 20~30 毫米为宜,待距离 焊道约 70 毫米外,冷却到用手可触摸时,再焊 下一段。如裂纹过深,可采用多层堆焊方法,这 样焊的焊料对先焊的焊料起到回火的作用。

我爸爸讲谁谁谁都不看书,成绩还很好“可是,可是”我似乎不知道说些什么

答:用焊接法修理机体、缸头的裂纹,主要 是修复发生在机体、缸头内部而且强度要求高地 方上裂纹,方法是:

钢制压力容器焊缝返修和修补工艺规程

钢制压力容器焊缝返修和修补工艺规程钢制压力容器焊缝返修和修补工艺规程1、范围本规程规定了焊缝返修和修补的操作工艺要求。

本规程适用于碳素钢、低合金钢、不锈钢制造的压力容器焊缝返修和修补工作。

2、引用标准下列标准所包含的条文,通过在本规程中引用而构成为本规程的条文。

在规程出版时,所示版本均为有效。

所有标准都会被修改,使用本规程的各方面应探讨使用下列标准最新版本的可能性。

质技监局锅发[ 1999 ]154号压力容器安全技术检察规程GB150—1998 钢制压力容器HG20584—1998 钢制化工容器制造技术要求3、焊缝返修3.1焊缝经检验后如发现有列不允许存在的缺陷时,允许返修。

3.2焊缝多次返修会降低焊缝质量且增加成本,故力求一次返修合格,同一部位(指焊补的填充金属重叠的部位)的返修次数不宜超过两次,如超过两次,返修前应经制造单位技术总负责人批准。

3.3焊缝的返修工作必须经由锅炉压力容器焊工考试合格,并有经验的焊工担任,返修工艺措施应得到焊接责任工程师的同意,超过2次以上的返修,应将返修的次数、部位、返修后的无损检测结果和技术总负责人批准字样记入压力容器质量证明书的产品制造报告中。

3.4返修前应对缺陷性质、形状和位置进行分析,找出原因,制定方案后才能返修。

3.5返修焊工应根据检验科返修通知单和无损检测测定划出的缺陷位置,在正确无误的情况下才能返修。

3.6返修时采用碳弧气刨或砂轮打磨等方法来清除焊缝缺陷。

磨至金属。

3.9对于不要求抗晶间腐蚀的不锈钢,允许采用碳弧气刨清除缺陷,刨后应打磨去除渗碳层,对于某些不能使用碳弧气刨清除缺陷的不锈钢,应用其它方法清除缺陷。

3.10返修时应选用的焊接材料,焊条烘干温度比原烘干温度适当提高20℃。

3.11有预热要求的产品返修前同样要预热温度适当提高30~50℃。

3.12要求焊后热处理的压力容器,一般应在热处理前进行返修。

如在热处理后返修,返修后应再做热处理。

3.13压力试验后需返修的返修部位必须按原要求经无损检测合格。

电极臂加工工艺

电极臂的加工工艺包括以下步骤:

1. 原材料准备:将选用的钢材加工成坯料。

2. 模具制作:根据设计图纸制作适合的模具。

3. 预热坯料:将坯料放入锅炉中加热至适当的温度。

4. 锤头打造:将坯料放入锻造机,由锤头进行打造。

5. 粗修整:将锻造成型的电极臂进行初步修整和打磨。

6. 终修整:最后对电极臂进行终修整和精加工,使其达到最终要求的尺寸和形状。

另一种电极臂加工工艺包括如下步骤:

1. 取毛坯,粗加工形成外形与电极臂近似的粗坯。

2. 通过弯管弯折粗坯,在粗坯上形成一定的弯折角度。

3. 对弯折后的粗坯进行精加工,通过铣削加工出电极臂的梢头。

4. 对电极臂表面进行打磨去毛刺,形成最终产品。

以上步骤可能因具体需求和设备条件而有所不同,实际生产中需要根据具体情况进行调整。

太钢二钢厂钢包修砌操作规程

太钢二钢厂钢包修砌操作规程1.大修炉或换炉壳后,炉底放电极头送电烤炉。

2.烤炉后,第一炉炉料应保证不平铁,出钢量适量。

3.烤炉生,前5炉冶炼一般技术条件的中碳炭素钢,氧化法冶炼。

前3炉配碳量增加0.2%,去碳量≥0.4%。

终脱氧插A11K/t,出钢温度按上限控制。

新炉体第一炉各期温度相应提高10℃。

4.老炉壳后3炉,米膛较大,炉体损坏严重,温度不易控制,应采用氧化法冶炼一般技术条件品种。

5.炉体较坏,不得冶炼下列钢种;滚珠轴承钢.不锈钢.特殊要求的品种和C≤0.2%R低碳合结钢。

6.冶炼前应仔细检查水冷系统和机电设备,如有故障应及时处理或更换。

冶炼低碳钢时,根据电极接头的长短酌情打掉。

7.出钢槽不能保证整流出钢时必须更换。

新换出钢槽应彻底烘烤。

油煮出钢槽应烤呈本色,白砖烤干。

新换出钢酮只准冶炼下列品种:电渣钢电极棒和一般技术条件的中碳结钢、合金结构钢、炭素工具钢、弹簧钢、不锈钢、合金工具钢、高速工具钢。

8.炉盖变形,厚度≤100㎜或掉砖为能修补时进行更换。

9.冶炼完高温合金,经两次洗炉处理后,冶炼化学成分相类似的钢种,各相应元素比规格下限低1~2%。

10.炼完高合金钢(如高铬、高钨、高镍钢等),应冶炼2炉以上化学成份相类似的钢种。

充分搅拌后,加取一次全分析,各期温度相应提高10℃。

Cr.Ni.Mo配下限,W比下限低配0.10~0.20%。

11.出钢前准备好补炉工具和补炉材料。

补炉镁砂应彻底干燥,粒度为1-3㎜,其中小小于1㎜的不超过50%。

镁砂和沥青粉配比为10:1(重量比)。

混均后使用。

12.出钢后,迅速将炉子翻回,撬掉假门坎,扒净残钢渣。

13.趁高温迅速投补出口两侧,随后白灰铲补其于两侧渣线。

14.炉底有坑须垫补时,可以加入少量白灰扒除坑中钢水,或者把钢水控到炉坡上(先应在炉坡上投一些闰砂—),然后趁热用镁砂垫补。

15.炉底较时,进洗炉处理。

当炉底局部起时,可往该处加适量生伯、萤石或小块矿石,防止炉底继续上升。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6质量检查

外观质量检验成形良好,用10倍放大镜检查, 未发现裂纹.横臂冷却水箱经0.8MPa压力试验合 格,保持25 rain无泄漏,达到验收标准.

7结语

修复后的电极横臂自2006年5月交付三钢厂 使用至今,已安全运行2 a,导电效果良好.此后,利 用该工艺又先后完成了5根同一类型的电极横臂修 复任务,证明所采用的修复工艺可行. 通过对紫铜的焊接性分析,探索出切实可行的 焊接工艺,此工艺可为今后同类型焊接作业提供 借鉴.

Welding

repair of the cracks in the electrode arms of ladle refining furnace

HOU

Wei-peng,LI Yun-qiang

(Shaoguan

Iron&Steel Group Co.Ltd.,Shaoguan

512123,Guangdong)

表2焊条熔敷金属化学成分及主要性能

2焊接方法选择

紫铜焊接可采用埋弧自动焊、氩弧焊和手工电 弧焊等焊接方法. 埋弧焊可提供功率大的热源,热输入大,焊缝可 一次成形,属于较理想的焊接方法.但由于熔池难以 控制,一旦复合板被烧穿,有可能导致横臂报废. TIG焊可以使熔池不受氧气的侵入,能量集中, 熔池形状也容易控制.但由于加热时加热区与焊缝 距离只有30 mm,氩气会受到加热火焰高压气流的 冲击,使气体保护层遭到破坏,无法正常焊接. 焊条电弧焊虽然没有上述两种焊接方法的热输 人大,但可以通过增加补偿热源的能量来弥补,而且 焊条电弧焊的熔池容易控制,熔池是气渣联保,能减 少加热火焰气流的冲击. 综上分析,确定采用焊条电弧焊.

分,其工作环境温度高,经常过负荷运行,生产时震 动频繁. 2006年,广东省韶关钢铁集团有限公司第三炼 钢厂钢包精炼炉电极横臂端部的电缆连接板与横臂 本体之间的角接接头焊缝出现表面裂纹,导电性能 下降.电极横臂造价不菲,备件缺乏,重新订货周期 长,如不尽快修复将会影响精炼炉的正常生产.第三 炼钢厂曾委托某施工单位进行修复,但使用后仅11 天又出现裂纹.后来,通过分析电极横臂材质的焊接 性,制定了合理的焊接修复工艺,较好地解决了这.一 技术难题.

main body itself for a ladle refining

crofs

furnace.A proper welding repair process

good welded

formulated

by analyzing the weldability of the associated with welding the

arm material,and hence the

a

joint

was

obtained.The technical problem

red copper

tO

copper—steel

compound plate w硇thus solved.

Key words:ladle refining furnace;electrode arm;crack;welding repair

3焊接材料选择

紫铜的电弧焊焊条可选用ECu(如T107)或 ECuSn—B(如T227).焊条的主要性能、化学成分见 表2. 倍,且铜的导热能力强,冷却凝固时变形量大,而焊 接接头的刚度大,则焊接变形受阻后就会产生很大 的焊接应力,成为导致焊接裂纹产生的力学原因. 铜在熔化温度时,表面张力比铁小1/3,流动性 比钢大l—1.5倍,故其表面成形能力较差.当采用 大功率补偿热源、大焊接线能量时,熔化金属易流 失,单面焊时背面常需使用衬板等成形装置H】.因 此,根据横臂电极的结构特点,可考虑将复合板基层 碳钢板作为衬板. T107为纯铜焊条,,1227为磷青铜焊发现,T107焊 接时铜液流动性大,抗裂性比T227低;而T227焊接 时铜液流动性低,铜液不易流失,且抗裂性好.因此, 确定选用194 Into和D5 mill的T227焊条作为填充 材料.焊条使用前须经350—400℃、2 h烘干,以便 较彻底地去除药皮中吸附的水分.

复合板覆层

逸出.每焊完一道焊缝后,均需快速地清理完层间熔 渣.层间温度保持在550℃,跟踪加热的氧一乙炔火

焰烤枪须与焊接作业同步进行.

5.4焊后处理 为减少焊接应力和改善接头性能,可考虑采取 锤击焊缝、在紫铜厚板上设置加热带进行局部高温 加热的工艺措施. 焊后用平头锤锤击焊缝,使金属表层内产生局 部双向塑性延展,补偿焊缝区的不协调应变(受拉 应力区),以达到释放残余应力的目的旧J.锤击时, 锤点要均匀密集,直至听到清脆的锤击声音为止. 焊后除锤击焊缝外,还可采用局部高温加热的

图2坡口形式

方法以减少焊接残余应力.在紫铜厚板边缘用一个

5.2预热及跟踪加热 由于紫铜导热系数大,散热迅速,故施焊前必须 先进行焊前预热.鉴于紫铜板与复合板热导率差别 较大,且板厚相差2倍,故不宜进行整体加热,而宜 采取局部预热和焊接过程跟踪加热的工艺措施.考 虑到热源温度、成本等因素,可采用操作简便、加热 温度容易控制的氧一乙炔火焰加热,并尽可能选用 大号烤枪. 5.3焊接 由于液态铜的流动性大,特别是大厚度紫铜板 的焊接,更不适于立焊或仰焊,而以水平位置的焊接 质量最佳.因此,焊接过程中需利用天车将横臂电极 翻转吊放至平焊位后才施焊. 当紫铜厚板预热到550"12、火焰颜色呈亮红色 时,即可在引弧板上引燃电弧并形成熔池后开始焊接. 焊接采用多层多道焊.打底层焊两道,焊接电流 控制在150 A,防止烧穿复合板基层.第三道开始的 盖面层焊接电流可加大至180—200 A.盖面层的焊 缝余高可适当加大,最好达到5 mill以上,目的是焊 后锤击焊缝时,为焊缝金属延展提供余量.焊接工艺 参数见表3.

at

Abstract:Welding crack8 frequently occurred in the

electrode

cross

eoFller

welds

between the electric cable panel located

the end of the

WaS

arm and the

alTll

总第175期 2010年8月

南方金属

SOUTHERN METALS

Sum.175 August 2010

文章编号:1009-9700(2010)04—0052—03

钢包精炼炉电极横臂裂纹的焊接修复工艺

侯伟鹏,李云强

(广东省韶关钢铁集团有限公司,广东韶关512123) 摘要:钢包精炼炉电极横臂端部电缆连接板与横臂本体之间的角接接头焊缝出现裂纹,通过分析电极横臂材质 的焊接性,制定了合理的焊接修复工艺,获得优质的焊接接头,较好地解决了紫铜板与铜钢复合板问焊接裂纹修复 的技术难题. 关键词:钢包精炼炉;电极横臂;裂纹;焊接修复工艺 中图分类号:TF703.5 文献标识码:B

参考文献

[1]陈祝年.焊接工程师手册[M].北京:机械工业出版 社,2002.

焊接采用短弧焊,焊条不作横向摆动,需沿焊缝 作往复直线运动,使熔池存在时间较长,有利于气体

[2]宋天民.焊接残余应力的产生与消除[M].北京:中国 石化出版社,2004.

万方数据

表3焊接工艺参数表

适当宽度的氧一乙炔焰炬沿平行焊缝方向移动加

热,从而使母材受膨胀对温度较低的焊缝区进行拉 伸,使之产生拉伸塑性变形以抵消原来的压缩塑性 变形,从而消除残余应力.加热区的加热温度应达到 并保持在500℃左右,直至焊缝冷却到稳定状态.焊 后处理完毕后,用复合硅酸盐棉毡覆盖焊口保温 缓冷.

4焊机选择

选用CSX一630SS型焊机,弧焊电源为弧焊整 流器,该型号焊机输出功率大,可满足紫铜焊接的 要求.

5焊接工艺应用

5.1裂纹清除和坡口加工 先用砂轮磨光机将裂纹清除干净,再按图2所

万方数据

南方金属

SOUTHERN METALS

2010年第4期

示加工坡El,坡口深度至复合板基层碳钢板面为止, 将复合板基层作为衬板用.为避免焊缝出现气孔,还 要将坡口两侧30 mm范围内表面的油脂、水分及其 他杂质以及母材表面氧化膜清理干净.

0前言

电极横臂是集电极支撑和向电极传送大电流为

1焊接性分析

图l为设备制造厂家西安鹏远重型电炉制造有 限公司提供的电极横臂制造设计图.横臂本体为铜 钢复合板,基层材料为86 mm的Q235A碳钢板,覆 层材料为84 nltn的紫铜板,电缆连接板为830

mm

一体,采用铜钢复合板焊成的箱形结构.它是钢包精 炼炉二次大电流供电系统——短网的重要组成部

紫铜板,需修复部位为横臂本体与电缆连接板之间 的4段角接接头焊缝,焊缝总长2

m.

紫铜是有色金属,它与铁在热导率、线膨胀系 数、收缩率等方面的物理性能差别很大(见表1). 铜的热导率是铁的11.15倍,焊接时热量会迅 速从加热区向外传导,焊件厚度越大,散热越严重, 故焊接区难以达到熔化温度,致使填充金属与母材 不能很好熔合….因此,焊接时需使用大功率的热 源,焊前需预热. 铜的线胀系数比钢略大,而收缩率是钢的2.35

收稿日期:2009—09—08 作者简介:侯伟鹏(1977一),男,2000年毕业于华东冶金学院焊接专业,工程师

万方数据

总第175期

侯伟鹏,等:钢包精炼炉电极横臂裂纹的焊接修复工艺

53

图1

电极横臂制造设计图

1一铜钢复合板(基层为6/nln普碳钢板、覆层为4mm紫铜板);2一进水管、回水管;3一电缆连接板(30 mill紫铜板);4一管接 头;5一横臂底座板;6一电极夹头;7一冷却循环水箱;8一电极夹头的液压油管;9一待修复焊缝 表1铜和铁物理性能比较