3~5mm钢板液压式平板机的设计

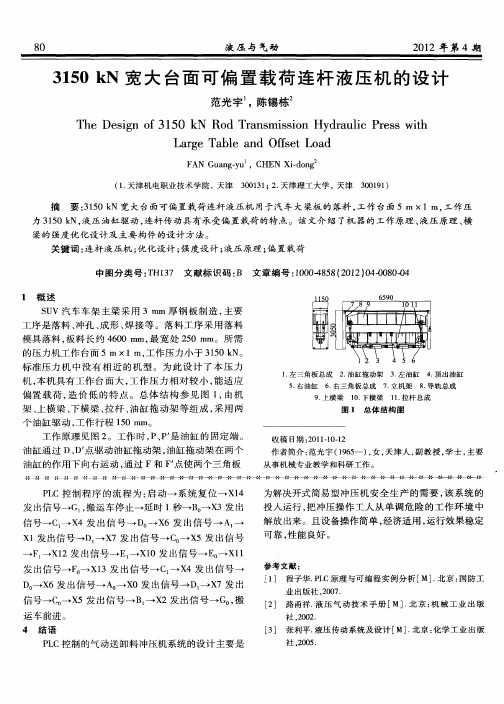

3150kN宽大台面可偏置载荷连杆液压机的设计

间装上 模具 , 完成 冲压 动作 。 则

2 主 要力 学分 析

压 力机 是重 载 荷 机 器 。要 进 行 详 细 的 力 学 分 析 , 进 而对 每个 零件 进 行精 确 的强度 计算 。

2 1 工 Βιβλιοθήκη 压 力 的 确 定 . 本 机设 计 的主 要用 途是 汽车 主梁 板材 落料 。板 材 的材质 为 L 1 5 0钢 板 , 厚 约 3 m 板 m。落 料 尺 寸 : 约 长 4 6m; . 宽度范 围 10~ 5 m, 5 2 0m 是不 规则 的长条形 。为 了减少 落料 的剪 切力 , 落料 模 的刃 口设 计 为 0 9—1 的 . 。 斜 刃 。 刃 口的 中间 低 两 端 高 , 大 高 度 差 约 4 m。 最 0m 剪 切工 作 时有 四个 点 同时剪 切 。单 点 的剪 切力 可做 如 下 简单计 算 : 3是 剪 切 示 意 图 , 阴影 的 为 剪切 面 , 图 画 当 口=1 时 , 计算 出其 面 积为 2 8m 。 可 5 m 。剪切 强度 按

后对 形心 轴 的移轴 惯性 矩 ;

( )由上述“ 2 ” “ 4 ” 5 ( ) 、 ( ) 两项 的数值 相加 , 计算

出上 横梁 截 面的 总惯性 矩 . , ; ( )计算 上横 梁 的总 面积 A 6 。 由以上计 算 的数值 , 下 面材料 力学 的公 式 , 算 用 计

大 , F点 的推 力 减 小 , 个 油 缸 依 然 输 出 相 同 的压 对 两 力 正常 工作 。此情 况 下 上横 梁 也 不 会 偏 斜 , 上横 梁 的

弯 曲应 力也 不会 超 载 。如果 本机 按 3 5 N偏 置 载荷 0k 1

8 2

上 横梁 的弯 曲应力 。

三梁四柱液压机设计手册

三梁四柱液压机设计手册引言液压机是一种重要的金属加工设备,广泛应用于冲压、压铸、成型等领域。

三梁四柱液压机是目前常见的结构形式之一,它具有结构简单、稳定性好、操作便捷等特点。

本手册将详细介绍三梁四柱液压机的设计原理、结构特点、操作方法及维护保养,以便读者能够全面了解和掌握该设备。

一、三梁四柱液压机的工作原理1.1 液压系统三梁四柱液压机采用液压系统驱动工作,主要包括油箱、液压泵、控制阀、油缸等组成。

液压泵通过输送高压油液来驱动活塞运动,控制阀则根据需要调节油液的进出,以实现对液压系统的控制。

1.2 结构特点三梁四柱液压机的主要结构包括机架、上横梁、下工作台、四根立柱、活塞、液压缸等部件。

活塞与液压缸连接,上横梁与立柱连接,通过控制液压系统的工作,实现对工件的加工成型。

二、三梁四柱液压机的设计要点2.1 结构设计三梁四柱液压机的结构设计应当充分考虑荷载情况、应力分布、工作平衡、运动稳定等因素,合理设计上横梁、立柱等部件的尺寸和连接方式,确保设备在工作时具有足够的稳定性和可靠性。

2.2 控制系统设计液压机的控制系统设计是关键,需要根据工件的加工要求和工艺流程设计相应的控制程序,合理设置压力、速度、行程等参数,并配置相应的液压元件来实现对设备的精准控制。

2.3 安全保护设计在设计三梁四柱液压机时,必须充分考虑设备的安全保护措施,加强对压力、温度、位移等参数的实时监测,设置相应的报警和保护装置,确保设备在工作中能够安全可靠地运行。

三、三梁四柱液压机的操作方法3.1 液压机的启动在启动液压机前,必须确保设备各部件完好无损、润滑良好、电气系统正常,并进行相应的漏油、漏气等检查,确保设备处于安全可靠的状态。

3.2 操作流程根据工件的加工要求和工艺流程,设置好液压机的参数,包括压力、速度、行程等,然后进行工件的装夹和定位,在对设备进行试运行前,要对工件进行严格的检查和确认。

确认无误后,可将液压机运行到位,进行加工作业。

钢板校平机设计

摘要进入21世纪,我国经济的发展更是突飞猛进。

这很大程度上得益于机械、冶金等行业的产品的大量生产和销售。

随着科学技术的发展,市场对这类产品的要求不仅在数量上,更是在质量上要求更高了。

板材作为其中的一员,质量上的要求也大幅度提高。

不良板形的外部表现是板材上常见的中心波浪、边浪、瓢曲、扭曲、镰刀弯或局部‘鼓包’等。

板材在轧制、热处理、冷却及运输过程中产生的这些缺陷,在冶金加工厂中常用矫直机加以纠正。

本文就对与本课题的产品——钢板校平机相关的内容进行了说明与论述。

首先,论述了钢板校平机研究的现状、意义和具体内容;其次,论述了校平机的工作原理、系统构成及各系统的方案选择与参数计算;最后,对本研究的结果存在的问题和缺陷进行了说明,提出应该往哪个方向继续进行研究。

相信我们不懈的努力最终会使我国的板材产品在国际市场上具备很强的竞争力。

关键字:钢板校平机设计ABSTRACTGetting into 21 centuries, development of our country’s economy has advanced by leaps and bounds. This mainly profits from the mass production and distribution of the product of professions, such as machine and metallurgy...etc. Along with the development of science and technique, the market request of such product is not only on the amount, but also much more higher on the quality. As a member of those productions, the request of steel plate’s quality also has a significant exaltation. The exterior performance of a bad plate is usually the familiar center wave, side wave, bend, distort, sickle curve or part hunch ... etc. These blemish producing from the process of hot processing, cool off and conveyance are commonly rectified by the leveling machine in the metallurgy processing plant.This text is concerned with the related contents of the product, that is steel plate leveling machine, of this research. First, it discussed the present condition,significance and detailed contents of such machine’s research; Secondly, this article discussed the run fundament, composing system and the choice and parameter calculation of each system; To the end, this text carried on an elucidation of the problem and blemish in the result of this research, then put forward the direction to which we will go on with this research. I believe that through our unremitting effort our steel plate production will finally have a very strong competition ability in the international market.Key Words: Steel plate; Leveling machine; Design目录中文摘要英文摘要1.绪论1.1 为什么要进行钢板矫直﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣1 1.2 平行辊式矫直机的发展趋势﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣21.3 本课题研究的内容和意义﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣22. 矫直机工作原理和方案选择﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣4 2.1 “矫直”的定义﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣4 2.2 反弯矫直的基本原理﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣4 2.3 本矫直机的工作原理和压下方案选择﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣52.4 辊系方案选择﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣63 主要系统的设计和参数计算﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣9 3.1 主传动系统设计及参数计算﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣9 3.2 液压压下系统设计及计算﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣143.3 矫直辊及其轴承的选择和强度校核﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣204. 矫直机安装、调试与润滑﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣27 4.1 平行辊矫直机的安装与调试﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣27 4.2 平行辊矫直机的维护与润滑﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣29 结论﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣31 致谢﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣32 参考文献﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣﹣331绪论1.1为什么要进行钢板矫直随着我国板材生产规模的不断扩大,各厂家日益认识到板形在生产与市场销售中的重要性。

毕业设计(论文)液压板料折弯机设计(全套图纸三维)

小,所以需要根据实际系统工况来做选择 ,但不能小于材料所允许的最小弯曲半径 rmin

( rmin = 0.3t = 0.3× 3 = 0.9mm ),故凸模圆角半径可取弯曲件的内弯曲半径,即:

rp =r=1mm

(2-9)

2.4.2 凹模的设计

1)凹模圆角半径 凹模的圆角半径主要是根据 Z 形工件的形状特征来决定的,本次设计的 Z 型件结构特

1.1 折弯机的应用 ........................................................ 1 1.2 折弯机的分类与组成 .................................................. 3 2 弯曲模具的设计 .......................................................... 5 2.1 分析零件的工艺性 .................................................... 7 2.2 确定工艺方案 ........................................................ 8 2.3 进行必要的工艺计算 ................................................. 10 2.4 Z 型弯曲模具主要零部件设计 ......................................... 14 2.5 弯曲模具其他零件设计与选用 ......................................... 17 3 液压系统的设计 ......................................................... 23 3.1 设计要求及工况分析 ................................................. 26 3.2 确定液压系统主要参数 ............................................... 27 3.3 计算和选择液压元件 ................................................. 29 4 液压缸的设计 ........................................................... 30 4.1 液压缸基本参数确定 ................................................. 32 4.2 液压缸结构参数确定 ................................................. 33 4.3 液压缸主要性能参数 ................................................. 35 5 折弯机特点分析 ......................................................... 36 结论 ..................................................................... 37 致谢 ..................................................................... 38 参考文献 ................................................................. 39

钢板校平机设计范文

钢板校平机设计范文一、引言本文将介绍和讨论钢板校平机的设计,包括机构设计、工作原理和电气控制系统等方面。

二、机构设计1.主要机构传动系统用于驱动校平辊进行转动,常见的传动系统包括链传动和齿轮传动。

在链传动中,传动的精度相对较低,但可承受较大的载荷。

在齿轮传动中,传动的精度较高,但承载能力相对较小。

校平辊是用于修整钢板表面的辊子,一般采用硬质合金材料制成。

2.机构设计考虑因素在钢板校平机的机构设计中,需要考虑以下几个因素:-承载能力:机器在工作过程中需要承受较大的压力和载荷,因此各个机构的设计需要考虑其承载能力,确保机器的稳定运行。

-精度要求:钢板校平机的工作精度需要满足一定的要求,因此机构的设计需要保证传动的精度和校平辊的稳定性。

-维护和维修:机器在运行过程中可能会出现故障,因此需要设计机构方便维修和维护,缩短停机时间。

三、工作原理1.放入钢板:将待校平的钢板放入机器中,并通过夹具夹紧固定。

2.校平辊转动:启动机器,使校平辊开始转动。

3.施加压力:校平辊对钢板表面施加压力,使其变平。

4.运行完毕:校平辊转动一定时间后停止,校平辊上升,完成一次校平过程。

5.取出钢板:停机后,取出已校平的钢板,放入下一道工序进行加工。

四、电气控制系统1.电机驱动:电机作为驱动装置,将旋转运动转化为线性运动,并提供校平辊的转动能力。

2.传感器检测:传感器用于检测校平辊与钢板之间的间隙及压力,确保校平辊与钢板的接触状态。

3.PLC控制:PLC控制器根据传感器的反馈信息,控制电机的转速和校平辊的压力,以实现校平的效果。

4.触摸屏操作:触摸屏为操作界面,通过输入和显示相关参数,实现对钢板校平机的控制和监控。

五、结论钢板校平机是一种用于修整钢板表面的设备,其机构设计、工作原理和电气控制系统等方面需要兼顾承载能力、精度要求和维护维修等因素。

通过合理的设计和使用,钢板校平机能够满足不同行业的生产需求,提高钢板加工的质量和效率。

毕业设计论文PPT答辩-钢板校平机设计

1.为什么要进行钢板矫直

随着我国钢板产量的增加,市场对薄板需求 也大幅度提升,特别是民用消费品类,易拉罐、 电脑、门窗等。同时对板材的质量要求也在大 幅提升。只有有了好的材料,才能加工出好的 产品来。因此这些变形如果得不到及时有效的 矫正,将严重影响着产品质量和数量的提高, 尤其是那些高精密仪器和刀具,它们对用材平 整度要求更加苛刻。

设计任设计、矫

直辊及辊缝调节系统设计。具体要求如下: ❖ 1.进行相关资料查阅,完成文献综述,英文资料翻

译,完成开题报告 ❖ 2.进行总体方案论证及选型,校平机主要理论参数

计算与优化 ❖ 3.采用计算机绘图完成总机装配图、辊系装配图 ❖ 4.完成15000字左右的设计说明书 ❖ 5.答辩

设计内容

❖ 一、本次设计的主要内容

❖ 本设计是为四川某特殊钢企业1450轧钢生产线配套设计热轧钢板校平 机。主要已知参数如下:

❖ 1.典型钢种:1Cr18Ni9Ti ❖ 2.钢板规格:1450*4 ❖ 3.钢板最大反弯曲率:1/100 ❖ 设计要求满足以下主要要求: ❖ 1.连续校平,温度不低于850℃; ❖ 2.自动送料,自动出碴 ❖ 3.校平速度1.25m/s,辊缝调整速度0.1m/s ❖ 4.带支撑辊,集体倾斜 ❖ 5.自动润滑

不良板形的外部表现是板材上常见的中心 波浪、边浪、瓢曲、扭曲、镰刀弯或局部‘鼓 包’等。这些缺陷往往在板材轧制、热处理、 矫直、冷却过程中形成,往往是由于温度、辊 形、压下、冷却水温、水压等因素不合适造成 的。

1.为什么要进行钢板矫直

若将板带看作由无数条纵向金属纤维连结 而成的材料,则不良板形材料中内应力的出现, 正是因相邻纤维间存在长度差之故。由于邻近 纤维间的相互制约,长纤维受压应力,短纤维 受拉应力。因此,板带横向厚度差与板形有着 密切的关系。横向厚差大的板带,一般板形都 不好,但因只需几微米的横向厚差,即可造成 明显的板形缺陷。因此,有些横向厚差很小的 材料,板形也完全有可能不符合要求。

木材加工机的液压系统设计简

木材加工机的液压系统设计简

拼板机是大型机械化木业公司生产高档板材、集成材的关键设备。

因为在胶拼过程中所需要的压接力很大,如规格为6000的拼板机(拼接长度为6000mm、宽度为1200mm、厚度最大为160mm)要求正压接力达到100t以上、侧压紧力也达到20t以上。

由于所需的压紧力大,功率也大,所以一般拼板机都是设计成液压驱动的,结构上有单面、双面和多面拼板。

某中外合资木业公司前些年委托制造了几台规格为6000的双面拼板机,用于指接材的拼板生产。

在生产过程中,所拼板材、集成材的质量很不稳定,出口检验多次因其部分粘接强度低于出口国的标准而退货,给企业造成很大的经济损失。

该企业将提高和稳定板材、集成材的粘接强度作为研究课题与作者合作进行研究。

在研究过程中,发现除了木材烘干工艺、指接强度、选用胶种影响以外,造成所拼板材、集成材存在质量问题的主要原因,是指接材在胶拼成板材、集成材的压接过程中的正压接力变化太大造成的,而造成胶拼过程中正压接力变化的原因是原拼板机液压系统设计上存在压力不稳定等问题。

小吨位平板运输车的几种常见设计

设计计算DESIGN & CALCULATION小吨位平板运输车的几种常见设计周罡(武桥重工集团股份有限公司,湖北武汉 430056)[摘要]全液压驱动的小吨位平板运输车转弯半径小,结构紧凑且通过性好。

一般采用模块化设计思路,多台独立小车相互之间可以实现纵、横向连接,也能驮运大尺寸和大吨位的构件,因此被广泛应用于建筑工地、港口码头以及厂矿车间等场所。

根据平板运输车在功能、工况和具体使用要求上的特殊性,运输车自身的结构和机构的设计多种多样,液压系统的设计也各不相同。

本文介绍了小吨位平板运输车液压行走系统和转向系统的几种常见设计思路和应用中经常遇到的一些问题,并阐述了系统设计中解决这些问题的方法。

[关键词]全液压驱动;平板运输车;行走系统;转向系统[中图分类号]U469.6 [文献标识码]B [文章编号]1001-554X(2022)02-0112-03 Several common designs of small tonnage flat transporterZHOU Gang全液压驱动的平板运输车结构轻巧,布局紧凑,灵活机动(见图1)。

通常一台单车具备完整的液压悬挂、自力行走、转向功能,能驮运并承载一定的构件重量,不仅能方便实现驮运高度的变化和多种转向模式的切换,还能实现整车原地转圈,因此被广泛应用于建筑工地、港口码头以及厂矿车间等场所。

平板运输车多采用模块车设计思路,仅需根据实际需要将各相邻模块车的结构、液压管系和电气布线做简单处理,多台独立小车相互之间便可以实现纵、横向连接,也能驮运大尺寸和大吨位的构件。

图1 150t平板输运车本文从实际应用出发,根据笔者多年从事高铁运架设备和各型平板运输车设计的经验,介绍小吨位运输车关键机构、转向系统和走行系统的几种常见设计思路和实际应用中经常遇到的一些问题,并阐述解决这些问题的方法,仅供参考。

1 平板车的几种常见设计所有平板车主体结构均是由车载底盘和多组独立轮组(通常称为转向架)组成。

四工位液压式移钢机设计

四工位液压式移钢机设计

液压式移钢机是一种用于大型钢材吊运和移动的机械设备。

以

下是液压式移钢机的四工位设计:

1. 支撑框架:移钢机的支撑框架由钢材焊接而成,具有足够的

强度和稳定性以承受钢材的重量和移动时的振动。

2. 液压系统:液压系统包括液压油箱、电动泵站、执行器、压

力表和控制系统等。

它们组成了一个稳定的系统,可提供足够的压

力和流量来移动钢材。

3. 移动系统:移动系统由4个钢轮组成,这些钢轮能够轻松运

行在钢材的表面上。

钢轮由电机驱动,配有制动器,以确保在钢材

移动时稳定性。

4. 安全保护:液压式移钢机配有多重安全装置,如防倾覆装置、限位装置、超载保护等,确保在任何情况下都能保障钢材的安全和

操作人员的人身安全。

以上就是简单的四工位液压式移钢机设计。

当然,具体的设计

还需要针对不同的使用场景和要求进行调整和优化。

液压推钢机的设计与应用

液压推钢机的设计与运用金安林(红河钢铁有限公司,蒙自661100)摘要根据连铸机推钢机的设计经验,介绍液压推钢机的主要参数、结构技术特点,指出设计中应注意的问题。

关键词液压推钢机结构连铸机Design and Application of Hydraulic PusherJin Anlin(Honghe steel Co., Ltd., Mengzi,661100)本推钢机主要由移钢小车、轨道、轨道梁、液压缸、液压站组成。

本推钢机采用推钢小车3台,每台装8只滚轮支撑,考虑用单轴承座双调心轴承支承小车架,每台小车装有两条小车架,每条小车槊上装转动挡板3件,通过小车的往复移动实现推钢。

小车在停留位置时,不影响铸坯进入辊道,小车长度约2400mm,3只挡板位置间隔约为ll00mm;3台小车通过钢性连接,再与油缸活塞杆连接,利用现有液压系统改造实现两台小车的同步往返运动;小车轮行走在轨道上,轨道采用24kg轻轨,轨道设置水冷系统,轴承座采用液压推钢机的设计与运用水冷却,避免轴承高温抱死,轴承的润滑采用单点干油注油润滑。

车轮采用导向轮结构形式,可保证小车横向偏移≤l0mm.具体结构如图1所示。

图1推钢机机构图l-小车架;2一拨抓;3一法兰;4-滚轮支撑;5-滚轮;6-导轨;7-导轨粱;8-拨抓轴;9-拨抓挡块移动;每台小车上部的三个挡板,设计时注重了其重心位置,使得挡板在自由状态或移推钢坯时始终处于垂直位置,当移钢小车反向移动时,对停留在辊道上钢坯,挡板会翻转90。

,辊道上钢坯不会影响移钢小车的反向移动。

4.3轨道梁的设计小车轮行走在轨道上,长期承受钢坯阻力、辊轮压力等复杂力系的作用,对其强度、刚度有较高的要求。

从谩计方面考虑,其结构一般采用箱型梁钢板焊接式。

本例由于考虑到温度高动作频繁轨道梁采用厚度为6第八届( 2011)中国钢铁年会论文集20的Q345-B焊接而成,并设有冷却水箱,确保长期使用不变形。

钢板校平机设计

青岛农业大学海都学院本科生毕业论文(设计)题目:钢板校平机设计姓名:系别:工程系专业:机械设计制造及其自动化班级:学号:指导教师:吕宝君2011年6月18日毕业论文(设计)诚信声明本人声明:所呈交的毕业论文(设计)是在导师指导下进行的研究工作及取得的研究成果,论文中引用他人的文献、数据、图表、资料均已作明确标注,论文中的结论和成果为本人独立完成,真实可靠,不包含他人成果及已获得青岛农业大学或其他教育机构的学位或证书使用过的材料。

与我一同工作的同志对本研究所做的任何贡献均已在论文中作了明确的说明并表示了谢意。

论文(设计)作者签名:日期:年月日毕业论文(设计)版权使用授权书本毕业论文(设计)作者同意学校保留并向国家有关部门或机构送交论文(设计)的复印件和电子版,允许论文(设计)被查阅和借阅。

本人授权青岛农业大学可以将本毕业论文(设计)全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本毕业论文(设计)。

本人离校后发表或使用该毕业论文(设计)或与该论文(设计)直接相关的学术论文或成果时,单位署名为青岛农业大学。

论文(设计)作者签名:日期:年月日指导教师签名:日期:年月日目录摘要……………………………………………………………………………………………………..…. 错误!未定义书签。

Abstract………………………………………………………………………………………………………. 错误!未定义书签。

1 绪论 (1)1.1 平行辊式校平机国内外现状 (1)1.2 钢板校平机研究的内容和意义 (1)2 校平机总体方案设计 (3)2.1 反弯校平的基本原理 (3)2.2 校平机的工作原理和压下方案选择 (4)3 传动系统的设计 (8)3.1传动系统参数计算 (8)3.1.1 结构参数的确定 (8)3.1.2 力能参数 (9)3.2 减速机、齿轮座、电机和万向联轴节的选择计算 (14)4 校平装置设计 (18)4.1 液压压下系统设计 (18)4.1.1液压压下系统的组成 (18)4.1.2 液压控制系统工作原理............................................................................... . (18)4.1.3液压压下系统部分参数计算 (20)4.2 辊子材料选择及强度校核 (22)4.2.1辊子材料选择 (22)4.2.2辊子强度校核............................................................................................... . (23)4.3轴承的选择及润滑 (26)4.3.1轴承的选择 (26)4.3.2轴承的润滑 (27)5 结论................................................................................................... .. (29)参考文献......................................................................................... .............................. . ..30 致谢..................................................................................................... ................. . . (31)钢板校平机设计摘要针对钢板校平机的使用要求,本课题完成了钢板校平机的结构设计。

轧机钢板厚度自动控制的液压系统设计

内容提要本设计是冷连轧机上使用的钢板厚度自动控制系统。

主要作用是对连扎机的压下量进行精确微小的调整,用来消除轧件和工艺方面的因素影响轧制力而造成的厚度偏差。

对于轧制钢板的厚度精度进行控制调整,确保成品钢板的精度控制在规定的范围内。

液压AGC是厚度自动控制的简称,液压AGC采用了液压执行元件(压下缸)的AGC,国内成为液压压下系统。

AGC是现在板带轧机的关键系统,其功能是不管板带偏差的各种扰动因素如何变化,都能自动调节压下缸的位置,即轧机的工作辊间隙,从而是出口板厚恒定,保证产品的目标厚度、同板差、异板差达到性能指标要求。

本设计是从研究冷连扎机的执行部件入手,借鉴原系统图的设计方案,针对实际情况,综合理论知识和实践经验,绘制了连扎液压厚度自动控制部分原理图。

系统图完成后,本人对伺服系统进行了设计计算,选择元件和管路计算。

最后完成机架部分的阀台和油箱泵站的有关设计。

本文从研究当前液压系统的国内现状和发展趋势入手,以节能减排,创新,绿色,可持续发展为起点,提出解决方案。

相信AGC技术将向着高频化、高响应、高稳定性和高精度方向发展。

高性能的伺服阀,比例伺服阀和高精度测量装置也将出现,这将会给液压技术带来新一轮的革命。

目录内容提要 (I)1 绪论 (1)1.1 概述 (1)2 系统原理设计 (3)2.1 系统原理 (3)2.2 伺服控制系统的原理及其组成 (3)2.3 伺服系统的设计步骤 (4)3 液压系统的计算及元件的选择 (5)3.1 液压缸基本参数的确定与计算 (5)3.2 伺服阀的选择 (7)3.3 泵与电机的选择 (8)3.4 联轴器的选择 (10)3.5 液压阀的选择 (10)3.6 液压辅件的计算与选择 (13)4 阀的设计 (21)4.1 液压泵站主泵阀块设计 (21)4.2 机架阀块设计 (21)5 油箱与泵站的设计 (22)5.1 油箱的设计 (22)5.2 泵站的设计 (25)结论 (29)参考文献 (30)致谢 (31)1 绪论1.1 概述1.1.1 课题国内背景:钢板的冷轧机作为一种生产工艺经过了多种演变,它由单机架非可逆单张轧制,发展到成卷可逆轧制,冷轧机由单击架逐步发展成三机架、四机架、五机架乃至六机架的连扎机,最后出现了全连续轧机。

《热轧板推钢机液压课程设计设计》01

热轧板推钢机液压课程设计

1. 课程目标

本课程旨在使学生通过液压课程设计,掌握热轧板推钢机液压系统的原理和应用,提高学生综合实践能力和团队合作能力。

2. 课程内容

1.液压系统组成和基本原理

2.热轧板推钢机液压系统结构及工作原理分析

3.液压系统元件的选型和设计

4.液压系统的系统设计和软件仿真

5.系统调试和效果验证

3. 课程步骤

3.1 实验前准备

在进行课程设计前,需要对课程目标及课程需求进行了解和分析,同时对相关的理论知识进行学习和掌握。

3.2 系统设计

根据实际需求,设计热轧板推钢机的液压系统。

根据课程内容对系统元件进行选型和设计,同时利用Matlab等软件进行液压系统仿真分析。

3.3 系统调试

对设计好的液压系统进行调试测试和效果验证。

通过测试数据和效果分析,对系统进行优化和调整。

3.4 课程结论

通过本课程设计,学生可以深入了解热轧板推钢机液压系统的原理和应用,采取实际操作来提高学生的实践能力和团队协作能力。

4. 课程总结

通过本课程液压设计的学习,学生不仅掌握了热轧板推钢机液压系统的基本原理、组成和结构,而且在实践中对液压元件的选型和系统设计方面得到了锻炼。

同时,通过这样的课程设计,学生加强了团队协作能力、表达沟通能力等综合素质。

浅谈出钢机液压系统的设计方案

浅谈出钢机液压系统的设计摘要:本文通过对推钢式出钢机实例的分析,介绍了其液压系统的的原理、优点以及在实际使用维护过程中应注意的事项、常见故障和解决办法。

关键词:出钢机液压系统;设计引言:在许多轧钢厂的推钢式j加热炉设计中,较多采用了出钢机出料的方式。

相对于其他轧钢设备,出钢机并不复杂,笔者以马钢高线厂出钢机为例,介绍出钢机液压系统的设计。

1.出钢机的主要性能马钢高线厂出钢机包括横移机构和出钢机构。

横移机构由两只并列的液压缸驱动,由于被牵引移动的出钢推杆装置底座装有滚轮,驱动时只需克服较小的摩擦力,所以两个横移油缸所需工作压力较低,但工作行程大,动作频繁。

出钢机构是由电机通过减速箱带动一只辊轮,辊轮则以一定压力压在出钢推杆上并利用摩擦力带动推杆前进,完成出钢动作。

其中辊轮压下夹紧就是由液压缸完成,相对于弹簧压下,更易于控制,抬起方便等优点显而易见。

夹紧缸在出钢机正常工作时没有动作要求,只需少量油液满足液压阀及油缸的需要,但其工作压力相对于横移缸则高出很多。

2.系统流量调节方式的确定这是所有液压系统设计中必须首先考虑的,除了执行机构所需流量基本都相差无几的情况下,笔者认为应尽量少用定量泵加溢流阀的方式调节流量,因为如果需要降低流量时必须通过溢流阀,而溢流阀的调定压力又一定要高于系统正常工作压力,这样工作时不仅流量富裕,且系统压力过高,无用功率较大,效率低下。

一般比较常用的是采用变量泵或是定量泵加蓄能器。

变量泵方式的优点是体积小,控制简单,压力波动小,但相对于定量泵加蓄能器的方式来说泵的成本较高,更重要的是变量泵组的泵排量和电机功率一般情况下要大很多,因为变量泵要满足系统中的最大流量,而定量泵加蓄能器的方式则只需要满足系统的平均流量。

对于出钢机液压系统,平均流量于系统最大流量相差很大,因此综合考虑在设计中选用了定量泵加蓄能器作为系统的动力源。

3.系统压力回路的确定出钢机液压系统的设计,笔者认为重要的是泵站对两种工作压力的控制问题。

液压模板方案

一施工方案说明1.1 平面模板的组成木梁体系模板包括进口板(厚21mm),木工字梁,横背楞(双根12槽钢)。

模板构件一览表序名称效果图号1 吊钩2 竖肋3 横肋4 连接爪5 芯带6 芯带销1.2工字木梁模板特点木梁直墙模板为装卸式模板,拼装方便,在一定的范围和程度上能拼装成各种大小的模板。

模板刚度大,接长和接高均很方便,模板最高可一次浇筑十米以上。

二 爬模主要性能指标名称型号: LG-80型液压自爬模 架体系统:架体支承跨度: ≤4.5米(相邻埋件点之间距离); 架体高度: 14.86米;架体宽度: 主平台④=2.7m ,模板平台①②③=1.50m ,液压操作平台⑤=2.7m ,吊平台⑥=1.8m 1. 作业层数及施工荷载:模板平台①≤3KN/m ,主平台④≤1.5KN/m ,液压操作平台⑤≤1.5KN/m ,吊平台⑥≤0.75KN/m 。

2. 电控液压升降系统 额定压力: 25Mpa ; 油缸行程: 300mm ;液压泵站流量: n ×2L/min , n 为机位数量; 伸出速度: 约300mm/min ; 额定推力: 100KN ; 双缸同步误差: ≤20mm 。

1234563.爬升机构:爬升机构有自动导向、液压升降、自动复位的锁定机构,能实现架体与导轨互爬的功能。

2.1液压自爬模板体系的优点:1.液压爬模可整体爬升,也可分单元爬升,爬升稳定性好。

2.操作方便,安全性高,可节省大量工时和材料。

3.除了因为建筑结构的要求(如墙面突然缩进或形状突变)需要对模架改造之外,一般情况下爬模架一次组装后,一直到顶不落地,节省了施工场地,而且减少了模板(特别是面板) 的碰伤损毁。

4.液压爬升过程平稳、同步、安全。

5.提供全方位的操作平台,施工单位不必为重新搭设操作平台而浪费材料和劳动力。

6.结构施工误差小,纠偏简单,施工误差可逐层消除。

7.爬升速度快,可以提高工程施工速度(平均四天一层),最快的可达到2.5天。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

内蒙古科技大学本科生毕业设计说明书(毕业论文)题目:3~5mm钢板液压式平板机的设计学生姓名:xxx学号:xxxx专业:机械设计制造及其自动化班级:机械行行行班指导教师:xx 教授内蒙古科技大学毕业设计说明书(毕业论文)摘要轧件在轧制、冷却、运输及各种加工过程中,常因外力作用、温度变化及内力消长而发生弯曲或扭曲变形。

在长度远大于宽度或厚度的轧件上,纵向纤维的变形十分明显;在宽度不太小的轧件上横向纤维的变形也很明显。

例如钢轨、型钢和钢管经常出现弧形弯曲;某些型钢(如工字钢等)的断面和翼缘内并、外阔和扭转;板材和带材则会产生纵向弯曲(波浪形),横向弯曲,边部浪形和中间瓢曲以及镰刀弯等。

为了消除这些缺陷、获得平直的轧件必须使其纵向纤维或纵向截面由曲变直,横向纤维或横向截面也由曲变直。

实现这一要求的过程叫做矫直,用于矫直的设备称为矫直机,也称矫正机。

现代科技的发展与设备的高精度对材料的精度要求越来越高。

矫直过程作为金属条材加工的后部工序,产品的质量水平在很大程度上由其决定,因此设计高质量矫直机具有其重要意义。

根据设计要求,需设计一台能矫直3~5mm厚,最大宽度为500mm的带钢,带钢的矫直速度为1m/s。

在此平板机的设计中,主要进行了平板机力能参数的确定及结构参数的计算,压下装置以及传动装置的设计。

经过设计,设计出了一台具有7个矫直辊,辊径为225mm,辊距为300mm的辊式矫直机。

此矫直机能够完成一般普通带钢钢材的加工,具有使用价值。

关键词:矫直机,矫直辊,压下装置,辊径,辊距,液压系统AbstractWorkpiece in rolling, cooling, transportation and processing process, often due to external force, temperature changes and internal force and deformation in bending or twisting. In the rolling length than width or thickness, deformation of longitudinal fiber is obvious; deformation of fiber transverse plate width is not too small, is also very obvious. For example, rail, steel and steel tube often curved; certain types of steel (such as I) section and flanges and, open and torsion; sheet and strip will produce longitudinal bending (wave), lateral bending, edge wave and intermediate buckling and camber. In order to eliminate these defects, workpiece get straight must make the longitudinal fibers or longitudinal section by curved straight, transverse fiber or transverse section from a curved straight. Implementation of this requirement is called for straightening, straightening device called a straightening machine, also known as the straightening machine.The development of modern science and technology and equipment of high precision of the material requirements of increasingly high precision. Straightening process as the process of metal material processing, product quality is determined by its largely, so the design of high quality straightening machine has its important significance.According to the design requirements, required to design a straightening thickness of3~5mm, maximum width of 500mm strip, the strip straightening speed is 1m/s. In this flat machine, flat machine force calculation of the main structure parameters can be determined and the design parameters, pressure device and the driving device. Through the design, design a has 7 straightening roller, roller diameter is 225mm, roller spacing for roller leveler 300mm straightening machine. The straightening machine can complete the processing of ordinary strip steel, has the use value.Keywords: straightening machine, straightening roller, pressure device, roll diameter, roll, hydraulic system第一章绪论1.1矫直技术的发展与意义矫直技术同其他金属加工技术一样在20世纪取得了长足的进展,相应的矫直理论也取得了很大的进步,不过理论滞后于实践的现象比较明显。

例如矫直辊负转矩的破坏作用在20世纪下半叶才得以解决,但其破坏作用的机理直到20世纪80年代末才被阐明。

另外,就矫直理论的总体来看,仍然处于粗糙阶段,首先就是其基本参数的确定还要依靠许多经验算法和经验数据,如辊数n、辊距t、辊径D、压弯量及矫直速度等;其次是许多技术现象如螺旋弯废品、矫直缩尺、矫直噪声、斜辊矫直特性、斜辊辊形特性拉弯变形匹配特性等都缺乏理论阐述;再次是理论的概括性不够,一套公式不仅不能包括各种断面型材,甚至不能包括断面相同而材质不同的工件,如弯矩和矫直曲率等都缺少通用表达式。

20世纪70年代以来,矫直技术与矫直理论的发展明显加快,如拉弯矫直技术很快走向成熟,开发成功平动矫直技术、行星矫直技术、全长矫直技术、程序控制矫直技术、变凸度及变辊距矫直技术,以及双向旋转矫直技术等;完善了等距双曲线辊形设计法;创立了等曲率递减反弯辊形设计法、矫直耗能计算法、主要工艺参数计算法、两种拉弯制度的定性与定量分析法及及负转矩和超前接触分析法;尤其在利用相对值概念对各种矫直过程进行定量分析工作中取得了系统化的成果,为矫直技术数字化处理打下了基础。

1.2 矫直设备的发展概况18世纪末到19世纪初,欧洲进行了产业革命,逐步实现了用蒸汽动力代替人力,机械化生产代替了手工作坊。

19世纪30年代冶铁技术培训发展起来,当时英国的生铁产量已由7万吨增长到19万吨,增加了了2.7倍,19世纪50年代开辟了炼钢技术的新纪元。

进入20世纪,以电力驱动代替蒸汽驱动为标志,推动了机械工业的发展。

英国在1905年制造的辊式板材矫直机是最早的一台矫直机。

20世纪初已经有矫直圆材的二辊式矫直机。

到1914年英国发明了212型五辊式矫直机,解决了钢管矫直问题同时提高了棒材矫直速度,20世纪20年代日本已能制造多斜辊矫直机,20世纪30年代中期发明了222型六辊式矫直机,显著提高了管材矫直质量,20世纪60年代中期,为了解决大直径管材的矫直问题美国萨顿公司研制成功313型七辊式矫直机。

20世纪30到40年代国外技术发达国家的型材矫直机及板材矫直机也得到迅速发展,而且相继进入到中国的钢铁工业及金属制品业。

新中国成立前,在太原、鞍山、大冶、天津及上海等地的一些工厂里可以见到德、英、日等国家制造的矫直机。

与此同时,还出现了拉伸矫直机。

20世纪50年代苏联的矫直机大量进入到中国时,世界上随着电子技术及计算机技术的发展,工业进步速度加快,矫直机的品种,规格,结构及控制系统都得到不断的发展与完善。

20世纪70年代我国改革开放以后接触到大量的国外设计研究成果。

有小到φ1.6mm金属丝矫直机和大到φ600mm管材矫直机,有速度达到300m/min的调整矫直机和精度达到0.038mm/m的高精度矫直机,同时也引进许多先进的矫直设备。

值得自豪的是我国科技界一直在努力提高自己的科研设计创新能力。

从20世纪50年代起就有刘天明提出的双曲线辊形设计的精确计算法及文献提出的矫直曲率方程式。

60~80年代在辊形理论方面有许多学者进行了深入的研究,并取得了十分可喜的成果,还召开了全国性的辊形理论讨论会,产生了等曲率反弯辊形计算法。

进入90年代我国在赶超世界先进水平方面又迈出了一大步,一些新研制的矫直机获得了国家的发明专利;一些新成果获得了市,省及部级科技进步奖1.3板带材的重要性板带材作为钢铁行业的一种基础产品,对国民经济的发展起着重要的作用。

所以板带材应用范围非常广泛,工业先进国家钢板产量占钢产量的50%-60%。

我国的板带材生产量在世界上占很大的比重,但在板带材的质量上却一直不是很可观,所以提高板带材的质量一直是我们面临的一大难题,而对板带材的矫正作为一道必不可少的工序,对提高板带材的质量也起着一定的影响。

板带钢按制造方法可分为热轧板带和冷轧板带。

按用途分为锅炉板、桥梁板、造船板、汽车板、电工板等。

按带钢产品的厚度可分为:中厚板:厚4—60mm, 长度可达25 m,一般成块供应;薄板:厚0.2—4 mm,宽度可达3 m,可剪切成定尺长度、也可成卷应;箔才:厚0.001—0.2 mm,宽至20—600 mm,一般成卷供应;1.4矫正机的分类根据结构特点,矫正机可分为:1.4.1压力矫正机轧件在活动压头和两个固定支点间,利用一次反弯的方法进行矫正。