第六章1课件全部

第六章 微生物的生长及其控制(1)周德庆 《微生物学教程》PPT课件

生长限制因子:凡在培养液中处于较低浓度范围内,可 影响生长速率和菌体产量的营养物或营养因子。

26

一些细菌的代时

体温菌: 大肠杆菌—— G = 12.5 ~ 17 min 枯草杆菌—— G = 26~32 min 结核杆菌—— G = 792 ~ 93理方法,随机选择,不

影响细胞代谢。

18

原理:细菌细胞会紧紧粘附于硝酸纤维微孔滤膜上。 步骤:菌悬液通过微孔滤膜,细胞吸附其上;反置滤膜,以新 鲜培养液通过滤膜,洗掉浮游细胞;除去起始洗脱液后就可以 得到刚刚分裂下来的新生细胞,即为同步培养。

19

典型生长曲线

概念:定量描述液体培养基中微生物群体生长 规律的实验曲线称为生长曲线(growth curve)。

标,绘制出的由延滞期、指数期、稳定期和衰

亡期4个阶段组成的曲线。

典型生长曲线

延滞期 指数期 稳定期 衰亡期

21

延对 滞数 期期

生长曲线

稳定期

衰亡期

生长曲线图示

22

(1)延滞期 lag phase

特点 生长速率常数为零;细胞形态变大或 增长;细胞内的RNA含量增高;合成代谢 活跃;对外界环境敏感。

室温菌: 褐球固氮菌— G = 240 min 大豆根瘤菌— G = 410 min

嗜热菌: 嗜热芽胞菌— G = 18 min

27

指数期影响因素

菌种 营养成分 营养物浓度 培养温度:对实际应用有参考价值 酸碱度

28

指数期的应用

特性:群体生理特性一致,细胞成分平衡

发展和生长速率恒定。 应用:宜作发酵种子;是代谢、生理研究的

湘教版八下第六章第1节《 东北地区的地理位置与自然环境》课件

(3)长白山脉有美丽的天池,天池的成因是( B )

A.地壳运动 B.火山喷发

C.流水侵蚀 D.风力侵蚀

缺点:纬度较高,热量不足, 农作物只能一年一熟。

分要素 识环境

地形

气候

自

然

河流

环 境

土壤

植被

……

分要素 识环境

➢ 说一说,如何来描述某地的地形特征?

地形类型构成

地

形

地形分布状况

45状况

起伏状况

沿45°N东北地区地形剖面图

分要素 识环境

1 找出东北地区的主要山脉和平原,说出东北地区的主要地形类型。

陆

日本:岛国,有利于发展海上交通,渔业等海

位

洋事业及同海外各国的交往;

置

中国:海陆兼备,东部深受海洋影响,降水丰

沛,有利于农业生产;沿海地区有利于发展海

交通运输 经济发展 农业生产

洋事业及同海外各国的交往;西部深入亚欧大

陆内部,邻国众多,有利于发展边境贸易。

读地图描位置

(2)比较东北平原、长江中下游平原、海南岛的纬度位置差异,简要说明 纬度位置对这三个区域农业生产的重要影响。

夏季风带来

的雨水补给

俄

积雪融水

罗

补给

斯

图1 东北地区的植被分布

图2 哈尔滨

图3 松花江某水文站多年平均径流量 朝

水文特征:河流含沙量较小;结冰期较长;流量季节变化大;有春汛鲜

和夏汛。

分要素 识环境 理清要素联系

地形

气候

结冰期 汛期 流量

河流

植被

黑龙江蜿蜒流淌

黑龙江原为中国内河, 仅次于长江、黄河,为第三 大河流。清代,沙俄迫使清 政府签订不平等的《中俄瑷 珲条约》《北京条约》,上 中游被划为中俄两国界河。 2004年,中华人民共和国和 俄罗斯联邦签署最后边界协 定,将两国国界以黑龙江为 基本界限划清。

第六章 第一节 社会主义法律的特征和运行 ppt课件

而不举哀或立即改嫁等。 10、内乱。亲属之间通奸或强奸等。

浙江机电职业技术学院

一、法律及其历史发展

浙江机电职业技术学院

一、法律及其历史发展

封建制 • 是封建地主阶级意志的体现,是统治农民阶级的工 法律 具,维护封建地主阶级的共同利益

1、确立农民对封建地主阶级的 人身依附关系;

2、实行封建等级制度; 3、维护封建专制的皇权; 4、刑法严酷。

浙江机电职业技术学院

一、法律及其历史发展

1、谋反。指企图推翻朝政。这历来都被视为十恶之首。 2、谋大逆。指毁坏皇室的宗庙、陵墓和宫殿。 3、谋叛。指背叛朝廷。 4、恶逆。指殴打和谋杀祖父母、父母、伯叔等尊长。 5、不道。指杀一家非死罪3人及肢解人。 6、大不敬。指冒犯帝室尊严。通常为偷盗皇帝祭祀的器具和皇帝的日常用

一、法律及其历史发展

案例:梁丽拾金案

➢2008年12月9日清洁工梁丽在深圳机场“拾”到一个装有14公斤金饰、 价值300万元的纸箱,并在下班后带回住处。在得知纸箱主人报警后, 她告诉同事,第二天再把纸箱交上去。当天,梁丽被公安机关带走并 以涉嫌盗窃罪移送检察机关。 该事件引起网民广泛争议——梁丽的行为究竟是盗窃还是捡拾? ➢2009年9月25日,检察机关认定梁丽盗窃罪的证据不足,不构成盗窃 罪,但涉嫌侵占罪。刑法第270条规定:“将他人遗忘物非法占为己有, 数额较大,拒不交出的,处两年以下有期徒刑、拘役或罚金。” ➢9月26日,失主回应,不会对梁丽提起诉讼,由此,案件落下帷幕。

线性代数课件 第六章 线性空间与线性变换——第1节

如果上述的两种运算满足以下八条运算规律, 如果上述的两种运算满足以下八条运算规律,那 上的向量空间(或线性空间). 么 V 就称为数域 R 上的向量空间(或线性空间).

设α , β , γ ∈ V ; λ , µ ∈ R

(1) α + β = β + α ;

( 2) (α + β ) + γ = α + ( β + γ );

例7 n 个有序实数组成的数组的全体

S n = x = ( x1 , x2 ,⋯, xn ) x1 , x2 ,⋯ , xn ∈ R 对于通常的有序数组的加法及如下定义的乘法 λ ( x1 ,⋯, xn )T = (0,⋯ ,0) 不构成线性空间. 不构成线性空间. n S 对运算封闭. 但1 x = o, 不满足第五条运算规律 .

(2)一个集合,如果定义的加法和乘数运 一个集合, 算不是通常的实数间的加乘运算, 算不是通常的实数间的加乘运算,则必需检验是 否满足八条线性运算规律. 否满足八条线性运算规律. 正实数的全体, 例6 正实数的全体,记作 R + ,在其中定义加法 及乘数运算为 a ⊕ b = ab, λ a = a λ , (λ ∈ R, a , b ∈ R + ). 对上述加法与乘数运算构成线性空间. 验证 R + 对上述加法与乘数运算构成线性空间. 证明 ∀a , b ∈ R + , ⇒ a ⊕ b = ab ∈ R + ;

线

性

代

数

第六章 线性空间与线性变换

一、线性空间的定义

线性空间是线性代数最基本的概念之一, 线性空间是线性代数最基本的概念之一,也是 一个抽象的概念,它是向量空间概念的推广. 一个抽象的概念,它是向量空间概念的推广. 线性空间是为了解决实际问题而引入的,它是 线性空间是为了解决实际问题而引入的, 某一类事物从量的方面的一个抽象, 某一类事物从量的方面的一个抽象,即把实际问题 看作向量空间, 看作向量空间,进而通过研究向量空间来解决实际 问题. 问题.

第六章模拟集成电路设计1PPT课件

T1电流放大,以减少从参考电流中分出的基极电流。 使一个参考电流较准确地控制多个电流源

2020/8/2

专用集成电路设计实验室

20

四川大学物理科学与技术学院

3、微电流恒流源(Widlar源)

V B1 E V B2 EIE2R e2

Re2

VBE1VBE2 IE2

16

四川大学物理科学与技术学院

基本型恒流源 r

1. 镜像电流源

基准电流:

IREF=Ir

VCCVBE R

V CC R

因为:VB E2=VB E1 IE2 = IE1

所以:IC2 =IC1 IREF

最后得到公式6-29

R上 r 电流I的 r T 变 管 2化 基极 I变 2 r 化

增加了双极型晶体管工作点的稳定性

四川大学物理科学与技术学院

模拟集成电路

2020/8/2

专用集成电路设计实验室

1

四川大学物理科学与技术学院

第一部分

整体概述

THE FIRST PART OF THE OVERALL OVERVIEW, PLEASE SUMMARIZE THE CONTENT

专用集成电路设计实验室

2

四川大学物理科学与技术学院

集成电路概述

• 模拟IC就是能对模拟量进行运算和处理的一种IC, 直接对连续可变的模拟量进行计算与处理

• 模拟集成电路的种类

– 根据输入、输出电压的变化关系分类

• 线性IC:输出信号随输入信号的变化成线性关系 • 非线性IC:具有非线性的传输特点 • 接口电路:AD/DA转换器

– 按工作频率分类

• 低频、高频、射频、微波、毫米波

第六章-1行星的运动

简化模型后的开普勒三定律:

1、多数行星绕太阳运动的轨道十分接近 圆,太阳处在圆心;

2、对某一行星来说,它绕太阳做圆周运动 的角速度(或线速度大小)不变,即行星 做匀速圆周运动;

3、所有行星轨道半径的三次方跟它的公 转周期的二次方的比值都相等。

小结

1、开普勒第一定律(轨道定律)

所有行星绕太阳的运动的轨道都是椭圆,太阳

“最酷最炫”的太空图片1 0

• 十、经历暴风雨的 木星 看这幅由木星探测 器发回地球的照片: 木星上正经历暴风 雨。在图片中,暴 风雨地点被标以较 醒目的颜色;插入 的黑白小图则表明 木星上还有闪电。

地心说是长期盛行于古代欧洲的宇宙学说。它最初由古希 腊学者欧多克斯在公元前三世纪提出,后来经托勒密 (90-168)进一步发展而逐渐建立和完善起来。

托勒密

地 心 说

地球是宇宙的中心,并且静止不 动,一切行星围绕地球做圆周运动

2、日心说(Solarcentric Universe)

随着天文观测不断进 步,“地心说”暴露出许 多问题。逐渐被波兰天文 学家哥白尼(1473-1543)提 出的“日心说”所取代。

“最酷最炫”的太空图片 5

• 五、饱经风霜的“爱神”小 行星 既然被取名为“Eros” ,“爱神”小行星在人们的 心中是一个漂亮、干净的 形象。但登陆“爱神”的 Shoemaker号探测器发回 的照片却告诉我们,情况 并非如此。照片显示,行 星表面布满了坑洞——这 些坑洞是由火山爆发以及 小行星相撞形成。

“最酷最炫”的太空图片

3

• 三、绚烂、神秘的极 光 由于太阳活动频 繁,美国北部几个州 的居民难得地见到了 平常只出现在南北极 的美丽极光。极光绚 烂、神秘,那些希望 远离人类喧嚣的天文 迷恨不得乘极光离开 地球。

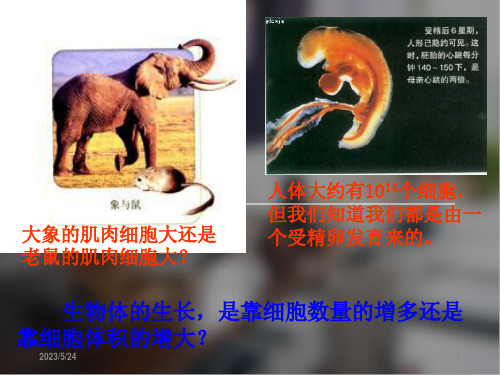

人教版高中生物必修一第六章第一节课件

植物 细胞两极发出纺

锤丝构成纺锤体

细胞板扩展成细胞 壁将细胞一分为二

中心体发出星射线 细胞膜向内凹陷将

动物 构成纺锤体

细胞一分为二

2023/5/24

前期

末期

39

植物有丝分裂与动物有丝分裂的异同:

相同:

1、都有分裂间期和分裂期。 分裂期都有前、中、后、末四个阶段。

2、分裂产生的两个子细胞的染色体数目和组成 完全相同且与母细胞完全相同。染色体在各 期的变化也完全相同。

(3)正确的分裂顺序的图号应该是___________________.

2023/5/24

55

1.下图是植物细胞的有丝分裂各期的示意图, 其中排列顺序是紊乱的,根据图1回答问题:

1

4

2

3

一

二

三

四

五

六

1)图中所标号码所表示的为:

① 核仁 , ② 纺锤体 ,

③ 染色体 , ④ 细胞板

(2)图中一至六各属于植物细胞有丝分裂的什么时期:

分裂期 后期

末期

细 胞 板

特 1:核膜、核仁、染色质丝重新出现。

点 2:纺锤体消失,染色体变回丝状的染色质。

3:在赤道板上出现细胞板—新的细胞壁

“三现两消分裂完”

2023/5/24

32

分裂间期: DNA的复制、有关蛋白质的合成、细胞适度生长

“D复蛋合适度长”

前期: 染色体、纺锤体出现,核膜、核仁消失。 染色体散乱排列;

2.染色体与DNA分子关系: 染色体是由DNA和蛋白质组成

说明:

1、染色体数以着丝点数为标准。

2、DNA数以线条数目为标准。

3、染色单体是特指连在一起的

地理人教版七年级下册第六章第一节 位置和范围 课件共29张ppt

地理人教版七年级下册第六章第一节位置和范围优秀课件(共29张ppt)(共29张PPT)第一节位置和范围第六章我们生活的大洲——亚洲世界上最高的山峰——珠穆朗玛峰世界上最深的湖泊——贝加尔湖课程引入世界上最高的高原——“世界屋脊”青藏高原世界上海拔最低的湖泊——死海课程引入世界最大的半岛——阿拉伯半岛世界最大的群岛——马来群岛课程引入一、雄据东方的大洲亚洲的地理位置亚洲主要位于东半球和北半球1半球位置一、雄据东方的大洲亚洲,位于亚欧大陆,北临北冰洋,东临太平洋,南临印度洋。

亚洲的地理位置1一、雄据东方的大洲亚洲位于欧洲东部,非洲的东北部,大洋洲的北部,北美洲的西部。

海陆位置亚洲的地理位置1一、雄据东方的大洲●●●●巴巴角罗地岛莫洛托夫角● 亚洲四至点26°03′E169°40′W81°N11°03′S观察计算亚洲所跨纬度。

它跨了哪几个温度带?经纬度位置和四至点北达到81°N,南至达11°S,跨热带、温带和寒带。

亚洲的范围2一、雄据东方的大洲白令海峡苏伊士运河亚洲西北以乌拉尔山脉、乌拉尔河、里海、大高加索山脉、黑海和土耳其海峡与欧洲为界。

西南以苏伊士运河与非洲为界。

东北以白令海峡与北美洲为界。

东南隔海与大洋洲相望亚洲的范围2一、雄据东方的大洲想一想我们可以从哪些方面去认识一个区域?半球位置:东西半球?南北半球?海陆位置:东西南北分别靠或者临近哪个洲?哪个洋?经纬位置:北纬?南纬?东经?西经?亚洲的范围一、雄据东方的大洲1.找出北美洲的半球位置。

即学即用:描述北美洲在世界的位置北美洲在世界的位置西半球东半球北半球南半球2一、雄据东方的大洲2. 说出北美洲的经纬度位置,并找出北美洲周围的大洋、大洲,说出它们分别位于北美洲的方位,归纳北美洲的海陆位置特点。

北美洲的位置和范围北美洲84°N7°N22°W171°E太平洋大西洋北洋冰亚洲的范围27°N~84°N22°W~171°E东临大西洋,西临太平洋;北邻北冰洋经纬度位置:海陆位置:亚洲的范围一、雄据东方的大洲比较:讨论并填写表格2比较项目亚洲北美洲东、西半球中的位置东半球西半球南、北半球中的位置北半球北半球濒临的大洋北冰洋、太平洋、印度洋北冰洋、太平洋、大西洋面积(万平方千米)4 400 2400所跨的纬度范围81°N~11°S 84°N~7°N所跨的经度范围26°E~170°W 171°E~22°W二、世界第一大洲亚洲包括亚欧大陆的大部分和周边岛屿,面积约4 400万平方千米。