舞钢1260m_3高炉电气自动化控制系统的优化实践

西林钢铁公司1260m 3高炉采用的新技术

21 第 4 0 2年 期

西林钢铁公 司 1 6 m3 炉采用的新技术 20 高

王 卫 海

( 冶 东方 控 股 有 限公 司 , 中 内蒙 古 包 头 0 4 1 ) 1 0 0 摘 要 : 林 高 炉 以“ 效 、 寿 、 能 、 洁 ” 为 设 计 原 则 , 用 国 内 高 炉 炼铁 先 进 技 术 , 烧 结 矿 分 级 入 炉 技 术 , 西 高 长 节 清 作 采 如 焦 丁回收技术 , 串罐 无 料 钟 装 料 设 备 , 炉 高 效 长 寿 综 合 技 术 。 冷 却 壁 技 术 , 水 密 闭 循 环 冷 却 技 术 等 等 , 炉 的 整 体 装 备 高 却 效 率 , 长 设 备 使 用 寿 命 , 善 煤 0 m0 h 提 延 改 气 质 量 , 高 煤 气 发热 值 。 提 4 3 高 炉 长 寿 技 术 . ( ) 结 同类 容 积 高 炉 内 型 尺 寸 的 基 础 上 , 据 西 林 地 1总 根 区的原燃 料情况和操作 条件 , 适应 高炉 强化 生产 的要 求 , 为 设 计 合 理 的 矮 胖 炉 型 ; 深 死 铁 层 有 利 于 高 炉 中 心 焦 炭 柱 加 的 上 浮 , 而 开通 焦 炭 柱 下 部 通 道 , 从 出铁 时 铁 水 可 以从 焦 炭

1 概 况

联合企业 。

2 设计 基本原 则及 指导 思想

采 用先进 、 熟 、 靠 、 用 、 明 显效 益 的 工艺 技 术 , 成 可 适 有 主 要 工 艺 技 术 装 备 应 具 有 国 内先 进 水 平 , 产 工 艺 流 程 力 生 求布 置合理 , 流顺 畅 ; 证 前后 工 序 能力 配套 合理 , 分 物 保 充 考 虑 生 产 各 能 源 介 质 的 平 衡 及 生 产 组 织 的 协 调 一 致 ; 化 优 总 图布 置 , 到工序顺畅 , 置合理 , 约用 地 ; 做 配 节 以提 高高炉

承钢1260m3高炉全钒钛矿开炉达产实践

表 4 炉 渣 成分 分析

日期 C a O / % M g o / % S i O % A 1 。 o d % T i O 2 / % / % T F e / % S / % R 2 R 3 3月 1 2日 3 5 . 3 9 7 6 0 3 0 . 9 5 1 6 . 2 0 4 8 9 0 . 0 6 7 . 8 2 1 . 1 4 1 . 3 9

3月 1 3日 0 . O 5 0 .1 1 9 4 . 5 8 0 . 1 2 3 0 . 7 8 0 . 2 0 3 0 . 3 3 7 O . O 9 1 . 1 1 3 3月 1 4日 0 . 0 4 0 . 1 1 7 4 . 7 1 O . 1 3 6 O . 5 O O . 2 2 5 0 . 3 61 0 . 1 0 0 . 8 6 3 3月 1 5日 0 . 0 4 O . 1 1 7 4 . 6 5 O . 1 2 1 O . 2 4 0 . 2 0 8 0 . 2 0 4 O . 1 O 0 . 4 4 0

表 3铁 水 成 分 分析

日期 S / % P / % C / % M n / % S i / % v / % T i / % C r / % S i + T i / % 0 . 1 2 4 2 . 5 3 0 . 1 7 8 0 . 4 2 7 O . 0 6 2 . 9 5 7 3 月1 2日 O . O 3 0 . 0 9 8

科 技 创 新

2 0 1 3 炉全钒钛矿开炉达产实践

李 月 英

( 河北钢铁 集 团承钢公司企业管理部 , 河北 承德 0 6 7 0 0 1 )

高炉自动化控制系统的设计与实现

高炉自动化控制系统的设计与实现近年来,随着科技的进步和工业自动化的推进,高炉自动化控制系统得到了越来越广泛的应用。

高炉作为传统制铁工业的核心设备,其生产效率和产品质量直接影响着制铁行业的发展。

因此,为了实现高炉生产的自动化、智能化和高效化,需采用一系列先进的自动化控制技术,对高炉进行全方位控制和监测,从而保证高炉生产的稳定性、安全性和经济性,在提升生产质量和效益的同时降低生产成本。

一、高炉自动化控制系统概述高炉自动化控制系统是指采用计算机等现代化信息技术手段,对高炉全过程进行自动化控制和监测的系统,用于实现高炉生产过程中的数据采集、处理、分析和反馈。

其主要包括硬件设备和软件系统两个方面。

硬件设备包括各种传感器、执行器和可编程控制器等;软件系统则涉及到数据采集、处理与分析,控制命令的下达和反馈等一系列程序。

二、高炉自动化控制系统设计原则高炉自动化控制系统的设计需要符合以下原则:1.稳定性原则:保证高炉生产的稳定性和安全性。

2.高效性原则:提高生产效率,降低生产成本。

3.可靠性原则:保证自动化控制系统的可靠性和稳定性,减少故障率。

4.智能化原则:采用人工智能技术,实现自动化控制系统的智能化和自适应性。

5.可扩展性原则:考虑自动化控制系统的可扩展性,方便未来的升级和改造。

三、高炉自动化控制系统设计内容高炉自动化控制系统设计内容主要包括以下几方面:1.数据采集和处理:采用各类传感器对高炉运行参数进行实时采集,对采集到的数据进行预处理、计算和分析,并将处理后的结果反馈到自动化控制器中,从而实现对高炉全过程的监测和控制。

2.控制命令下达:将处理后的数据转化为控制命令,下达给各电气控制器和执行器,实现对高炉生产的自动化控制。

3.控制系统反馈:控制系统反馈是指将高炉生产过程中产生的各种控制参数作为输入信号反馈给控制系统,通过控制系统中的处理程序对各类参数进行分析,从而实现对高炉全过程的控制和监测。

4.自适应控制:采用自适应控制算法,根据实时采集到的高炉运行数据和自身学习能力,不断调整自动化控制系统的控制策略,以实现最优控制。

1260m~3级高炉工艺设计

作者 简介 : 先喜 , 北昌黎人 , 曾 河 冶金 工 程 师 , 究 方 向 : 型 环 保 冶金 设 计 。 研 新

现 代 商 贸 工 业

Mo enB s e a eId s y dr ui s Trd n ut ns r 21 0 2年 第 1 3期

高 炉 炉 体 结 构 采 用 自 立 式 框 架 结 构 。 炉 体 设 四 层 平 每个 出铁场 各设一 台 1/ 6 3吨 双 钩 电 动 桥 式 起 重 机 , 用 台 , 台间设两路 走梯 。 平 于铁沟 的维修及 吊运炉前各 种材料和设 备 。 3 4 2 炉 体 冷 却 壁 结 构 . . 每 个出铁场 上各设一套 渣 、 沟等 。 铁 在 炉 缸 部 位 采 用 耐 热 铸 铁 光 面 冷 却 壁 ; 腹 部 位 分 两 炉 每 个 出 铁 场 各 设 有 液 压 开 铁 口机 一 台 , 压 泥 炮 一 台 。 液 段 、 用 带 肋 的 双 排 冷 却 水 管 球 墨 铸 铁 冷 却 壁 ; 腰 及 炉 身 采 炉 () 水 运输 。 3铁 下部两段 采用铜 冷却 壁 ; 身铜 冷 却 壁 以上 部 位均 采 用球 炉 设 计采用 混铁车运输铁 水 。 墨铸铁冷 却壁 。 () 4 出铁 场 除 尘 。 3 4 3 高 炉 内衬 结 构 和 材 质 . . 铁 口上 方 设 顶 吸 罩 、 侧 设 置 扁 口侧 吸 除 尘 装 置 。 摆 两 () 炉炉 底 、 缸结构 及材质 。 1高 炉 动 流 嘴 设 对 吸 除 尘 管 路 。 主 铁 沟 及 砂 口处 在 沟 的 两 侧 采 用 采 用 热 压 小 炭 块 与 刚 玉 莫 莱 石 陶 瓷 砌 体 组 成 的 陶 瓷 杯 侧 吸 方 式 除 尘 , 抽 尽 的 烟 尘 通 过 出 铁 场 上 部 的 排 烟 气 楼 未 结构炉缸 。 自然 抽 风 排 出 。 () 腹 、 腰 及 炉 身 内 衬 结 构 和 材 质 。 2炉 炉 3 6 热 风 炉 系统 . 采用 薄 壁 炉 衬 , 壁 炉 衬 结 构 不 仅 减 少 砖 衬 量 , 省 投 薄 节 高 炉 配 置 三 座 顶 燃 式 热 风 炉 ,9孔 高 效 格 子 砖 , 蓖 子 1 炉 资 , 且保 持合理 的内型 , 于强 化冶炼 。 而 利 支 柱 采 用 剪 支 梁 并 具 有 冷 风 导 流 装 置 。热 风 炉 各 口砌 筑 采 ( ) 口区 和 铁 口区 砌 砖 。 3风 用 组 合 砖 技 术 , 计 风 温 1 5 ℃ , 温 区 采 用 硅 砖 , 设 置 设 20 高 并 铁 口 区采 用 抗 渣 、 侵 蚀 性 能 好 的 刚 玉 莫 莱 石 组 合 砖 回 收 烟 气 预 热 煤 气 和 助 燃 空 气 的 余 热 回 收 装 置 。热 风 炉 系 铁 砌筑 。 统 自动 控 制 包 括 送 风 温 度 控 制 和 换 炉 控 制 。 风 口 区采 用 热 震 稳 定 性 好 的 改 性 高 铝 组 合 砖 砌 筑 。 3 6 1 热 风 炉 内 衬 及 耐 火材 料 . . ( ) 皮 与 冷 却 壁 之 间压 人 无 水 压 人 泥 浆 。 4炉 热 风 炉 拱 顶 采 用 硅 砖 砌 筑 ; 部 高 温 区 的 大 墙 部 位 采 上 3 4 4 高 炉 冷 却 系统 .. 用 耐 高 温 的 硅 砖 ; 、 部 采 用 热 稳 定 性 好 , 高 温 的 低 蠕 中 下 耐 ( ) 体 冷 却 壁 的 冷 却 1炉 变 高铝砖和 粘土 砖 ; 热 室 内采 用高 效 1 蓄 9孔 格 子 砖 , 自下 高炉 炉体 冷却壁 采用软 水 闭路循 环 冷却 。根据 高炉 热 而 上 依 次 采 用 粘 土 砖 、 蠕 变 高 铝 砖 和 硅 砖 。 低 负荷 和 冷 却 壁 的 设 计 要 求 , 却 系 统 分 为 本 体 冷 却 系 统 和 冷 热 风 炉 各 孔 根 据 工 作 条 件 采 用 不 同 材 质 的 组 合 砖 砌 强 化冷却 系统 。 筑 。 () 底及热 风 阀、 流休 风阀 等的冷却 。 2炉 倒 3 6 2 热 风 炉 主 要 设 备 .. 炉 底 及 热 风 阀 均 采 用 软 水 闭 路 循 环 冷 却 方 式 , 一 个 为 独 立循环 系统 。 设 备 名 称 数 量 型 号 技 术 规 格 阀 门 通 径 ( ) 台 ( m) a r () 压 净 环 水 冷 却 系 统 。 3高 热 风 阀 3 QR7 3 4R T< 10 ℃ P 0 3 MP 30 < .4 a DN1 0 30 高 压 净 环 水 冷 却 系 统 包 括 : 口小 套 、 顶 打 水 降 温 , 风 炉 烟 道 阀 6 QZ 4 Y 71 T< 5 0 0 ℃ P<0 3 MP .4 a D 30 N10 炉顶设备 冷却用水 等 。 倒 流 休 风 阀 l QR73 4R T< l 0 ℃ P 0 3 MP 30 < .4 a DN10 3 :0 () 压净环 水冷却 系统 。 4常 混 风 切 断 阀 1 QZ 4 W T< 6 0 1 0 ℃ P 0 3 MP DN7 0 77 0 /2 0 < .4 a 0 常 压 净 环 水 冷 却 系 统 系 统 包 括 : 口 二 套 、 套 、 顶 风 大 炉 冷 风 阀 3 QC 4 W 72 T< 2 0 5 ℃ P<0 3 MP .4 a DN10 O 2 和高炉晚期 炉皮打水 及其它零 星用水 。

唐钢1260m3高炉大型模块技术的应用

唐钢1260m3高炉大型模块技术的应用作者:齐玉珍李翠荣浏览次数:5唐山钢铁公司二铁厂摘要:目前大型模块技术在国内乃至世界范围内是一项较新的技术。

唐钢1号高炉(1260m3)经过在生产实践中的探索,总结出一套适合本高炉的操作制度,并取得了显著的经济效益。

关键字:高炉大型模块渣皮1 概况唐钢1号高炉于1998年12月25日停炉大修,大修后,炉型结构发生了变化,炉身部分由冷却壁改为乌克兰技术的大型模块,即1~6段保留了原冷却壁结构、大型模块代替了7~13段冷却壁。

唐钢1号高炉引进此项技术基于以下两个特点:(1)大型模块高炉具有施工时间短,投资少的特点;(2)从国外的资料看,此型高炉具有提高产量,降低焦比,并且寿命可保5~10年。

这些特点与唐钢的情况相适应。

大型模块高炉与全冷却壁高炉费用的比较见表1、表2。

表1 全冷却壁高炉的费用项目7~13冷却壁耐火材料附件合计重量(吨)6283802001208费用(万元)380200120700项目耐火混凝土水管辅助钢材装卸料罐技术资金合计89×1670×6重量(吨)383.5722838--521.5费用(万元)10632.412.6195060280由比较可知:大型模块重量只占原冷却壁重量的43%,这就降低了安装难度;其次,费用明显降低,只占原费用的40%,这也适应了唐钢对1号高炉大修低投资的要求。

另外,模块的制作过程简单,环境条件要求不高。

它是由七层“U”型冷却水管为框架,管间填充一定厚度的水玻璃与耐火混凝土的混合物。

炉壳与耐火混凝土之间设40mm的岩棉毡,耐火混凝土和岩棉毡共400mm。

“U” 型管的球面处焊接“X”型肋筋,以利于形成稳定的渣皮。

制作时,水玻璃和耐火混凝土充分混和后,自然干燥,要求环境温度>10℃,养护时间>28小时,一周时间最佳。

唐钢所在地的气候条件极易达到要求,也缩短了施工时间。

2 结构特点大型模块在圆周方向上共十块,在炉身中下部,分布范围为标高17.7m~28.5m之间。

唐钢1260m 3高炉大型模块技术的应用

( )从 国 外 资 料 看 , 炉 采 用 大 型 模 块 2 高 技 术 可 提 高 产 量 , 低 焦 比 , 命 可 保 5 1 降 寿 ~ 0

・3 ・ 8

ห้องสมุดไป่ตู้

维普资讯

尺 现 象 。 于 炉 型 结 构 特 殊 , 上 部 边 缘 煤 气 由 使

/ \

壁

流 不 易 控 制 。另 外 , 由于 模 块 上 部 处 于 干 区 ,

组 成 , 于 炉 子 最 大 直 径 1 4 处 0 1 0mm 与 炉 腰 直 径 91 0 mm 变 径 处 的 中间 位 置 。 0

唐 钢 1号 高 炉 引 进 大 型模 块 技 术 主要 是 基于以下两点考虑 : ( )大 型 模 块 高 炉 具 有 施 工 时 间 短 , 1 投 资 费 用 低 的 特 点 。另 外 , 块 的 制 作 过 程 简 模 单 , 环 境 条 件 的要 求 不 高 。 对 l号 高 炉 采 用 全 冷 却 壁 技 术 与 采 用 大 型 模 块 技 术 的 投 资 费 用 见 表 1 表 2 、 。

齐 玉珍 王 玉敏 李 翠 荣

( 山钢铁 集 团有 限责任公 司 ) 唐

唐 钢 1号 高 炉 ( 6 ) 1 9 12 0 m。于 9 8年 1 2 月2 5日停 炉 大修 。大修 中 , 炉 身 部 分 冷 却 将 壁 (~1 7 3段 ) 成 了 大 型模 块 ( ~ 6段 保 留 改 1 了原 冷 却 壁 结 构 ) 。大修 后 , 炉 在 炉 型结 构 高 上发 生 了 一 些 变 化 。 高炉 投 产 后 , 过 不 断 摸 经 索 , 结 出 了一 套 适 合 本 高 炉 的 操 作 制 度 , 总 并 取得 了较好的经济效益 。

TRT在承钢1260m 3高炉的应用

璺墅. . .

DNl0 80

f

。 ~ ~ _ ~

TR 一 ~ 。 T

,

…

・

;

…

-

一

t

~一

图 1 1T系统工艺流程 1t

维普资讯

在人 口插板阀后 , 出口插板阀前 , 紧急切断阀 及透平处并联有一旁通管 , 其上设置快开慢关旁通

关闭启 动调速 阀后 , 动 逐 渐 开大 静 叶 , 手 继续

功率、 炉顶压力控制和停机的 自动化, 实现高炉慢

风时 T T的电动运行等与高炉运行操作有关的控 R

制功 能 。 32 , 系统 的启 动 和升 速 . n T T在 启动前 各 阀门处 在如 下状态 : R

出 口插板 周开 ;

炉顶压控 制与调节 , 从而在保证高炉顶压稳定 , 不影 响高炉正常生 产的前提 下 , 最大 限度的进行 能量 回

收, 发挥 出巨大节 能效果 。

关 键词 :R 控制 调节 TT

l、 言 前

( ) 氮气 密封 系统 ; 5 ( ) 煤气 管道 及大 型 阀门系统 ; 6

( ) 过 程检 测 和控制 系统 ; 7 ( ) 发 配 电系统 。 8 2 T T系统主要 技 术参数及 工 艺流程 R

高炉煤 气

高炉

… …

…

,

.

- … . … _ .

一 …

卜… 一

一

用户 出 口蝶 阀

DN2 0 40

一

一

…

一

一

.

:入式袋化 启进 ¨ I: : 布净 动阀l 一 . 干 ¨ _ _ 一

口蝶 阀 DN1 0 80

,

入 !墨 口

浅谈高炉自动控制方式的优化方法

浅谈高炉自动控制方式的优化方法摘要:高炉生产的控制系统较为复杂,要实现其自动控制就需要将多个独立的系统相互结合起来,这样才能完成真正的自动化控制。

因此需要进行必要的优化,而优化的过程中可以利用PLC与工控机的良好结合实现对不同系统的连接与自动控制。

关键词:高炉生产;自控化;系统协调1 高炉自动控制的基本原则①保证生产稳定。

高炉的自动控制主要是为了保证生产效率的提高,因此应满足高炉功能的基本需求,从冶金行业的生产工艺出发,保证安全性、可靠性、稳定性的原则。

②标准化原则。

在系统设计和控制方式实现的过程中应保证系统具备标准化和开放性,即在设计和构件的时候应采用具有统一认证的产品,保证系统的兼容性,以方便技术人员对其进行二次开发。

③系统的先进性原则。

高炉自动控制系统必须具备相应的统一性和设备选择的先进性,同时也具备相应的超前性。

从系统自动控制系统本身看就是将自动化生产控制作为系统构建的目标,系统的作用就是最大限度的利用资源提高效率,因此在设备选择和系统设计上应保证先进性,即在经济条件允许的情况下选择技术先进的设备和技术。

④系统的节能与经济性原则。

在选择先进的设备和技术的时候应保证系统的构建符合经济条件并保证其最优的性价比。

⑤系统易操作维护的原则。

自动控制系统设计的目标就是为了节约人力和物力等资源,因此系统的构建也应符合操作简单、容易维护的特点,即在运行和维护中尽可能的减少人员投入和工作量。

2 高炉自动控制系统的构成按照自控系统的设计原则,对高炉自控系统的设计主要是利用先进的技术和经验,采用过程计算机监控系统,监控高炉的生产过程并对高炉的生产进行控制,包括数据采集、数据处理、图形显示和记录等。

形成集中操控分散控制的系统模式,充分发挥计算机网络功能和数据通信、处理优势,具体的系统构成如下:首先利用PLC芯片,以此满足对高炉控制数据处理的要求。

这是因为从实际看高炉生产中顺序控制突出,过程信号和控制情况数据较多,利用性价比高的PLC完成控制可以简化系统。

承钢1260m 3高炉停炉造衬后的开炉实践

速补水 , 当汽包水位 < 2r 30 m一次 , a 给水泵的频率 5 Z高速补水 。 汽包水位正常水 位线 30 m, 图 6 当汽包 为 4 H 2m 见 , 10吨转炉近两年来 的生产 , 0 锅炉自动补水系 水位 > 4 r 汽包 最高水位报警 ; 50 m, a 当汽包水位 < 10 m, 0 r 汽包最低水位报警 。 a 统一直正常使用 , 经住了考验 , 没有 出现大的问题 , 当汽包 内压力过 高时 , 汽包两个放散阀满足不 保证了安全生产。 同要求时 , 当汽包压力 ≥ . M a l 放散阀打开 ; ( 2 3 P ,#

3o ;: : 34 o O

:5出 O

于 20 年 1 0 5 2月 8日2 :8 05 点火送风 , 带风装 料 , 火 温 度 : 5  ̄ 风 量 : 8 M / i, 压 : 点 7 0C, 7 0 n 风 n

5 ka送风后 逐步加风压至 10 p , 0p, 7 ka 下料 比较顺 畅。l 2月 9日0 4 ——l0 :o :8出第 一次铁 , 5 , 约 t

8 , 0 ,1 4 ,1 1 风 E , 风 面 积 9 ,1 2 ,1 6 , 7 l进

表 2 开炉 时具 体料制 批数 机烧

t

球 团 猛矿 R计 萤石 焦 c 烧 比 矿批 焦 比

t t t t

负荷

料制

J上 a2 ( ) 0 3 1 ( ) J2 4 2 ( ) 8 2

9 4

l . 6. 15 5

0. 6

10 .2

08 .

81 .

6 4

1 8

0 63 .8

2. 4

19 2

l . 6. 15 5

06 .

1260m3高炉配套TRT装置的控制

Zh u Pegu o i o,W a n ng Li a, LiZaw a i ng,M e a l ng Zh o i

( n ry R su c n g me t dC n o C ne , h n d o n t l o a y H b i o n t l E eg eo reMa a e n o t l e t C e g eI n a dS e mp , e e I n a dSe n a r r r eC n r e

在 的 问题 提 出 了改 进 措 施 , 施 后 , 组 运 行 状 态 良好 。 实 机

关键词 : R T T装 置 ; 高炉顶压 ; 控制

中图分类号 : 77 X 5

文献标识码 : B

文章编号 :0 6—50 (0 2 0 0 6 0 10 0 8 2 1 )2— 0 2— 3

CON1 ROL 0F TRT DEVI CE

1

前 言

3 T T装置控 制 系统 R

高炉煤气余压 回收透平装置( l t unc G s Ba rae a sF

T pPesr eo eyT rieU i 简称 T T, 利 o rsueR c vr ubn nt ) R 是 用 高 炉炉 顶煤 气 具 有 的压 力 能 和 部 分 热 能 , 过 透 通 平 膨胀 机 作 功驱 动 发 电机 发 电 , 行 能 量 回收 的 一 进 种 装 置 。T T是冶金 行 业 公 认 的节 能 手 段 , 不 仅 R 它

to u na e t p pr su e by m e so onr ai uss tm ,a d ow e tp p e s e s o t a ii r loff r c o e s a fc tolofv ro yse r n n h h t o r sur m o t nston h r i e ie r m sr a z d fo TRT e ie t h r su er d c n ave o a tf na e wh n i t psbe a eofb e kd wn. l d vc o t e p e s r e u i g v l fbls ur c e tso c us r a o I sas p o sd he i p o n e s e o t e e it o l m si e TR d v c fCh n Ste . ti lo r po e t m r vig m aur st x si pr b e n t T e i e o e g e 1 h ng h Ke W or s: y d TRT vie:t e s e o a tf n a e;c tol de c op pr sur fbls ur c on r

承钢炼铁厂1 #(1260m 3)高炉工艺介绍及开炉实践

年 3月 1日 1 :8 1高 炉开 炉 点火送 风 。( 风 15 分 送 前静 态试 车装 料 , 料 顺 序 为 净 焦 、 焦 和部 分 负 装 空 荷 料 , 线 为 7米 左 右 。 送 风定 压 5 ka 由于 炉 料 ) 0p , 缸 充填焦 炭 烘 炉 时未 能 完 全 燃 烧 。2 日 0 O :0左 右, 软融 带开始 形成 , 量关 系 逐渐 缩紧 , 压 随后减 风 3 1 高炉烘 炉 .

低, 经皮带机运 至渣仓后用汽车外运 。

2 8 煤粉喷 吹 .

利用现有的喷吹系统 , 采用 串罐、 单管路加炉 前分配器输送 工艺。喷吹采用 流化上 出料形式。 喷吹煤种按混合煤种考虑。 29 高炉鼓 风 . 鼓风站 内设两台全静叶可调轴流式风机 , 一台 运行、 台备用。鼓 风机的驱动方式 为汽轮机驱 一 动。

. (0 m ) 5号 (0 m ) 6号 (8 m ) 总容 积为 2 5 风 口平 台及 出铁场 系统 30 、 30 、 30 、 11 7 Mm 。为 了适应 国 内外 市 场对 钢 材 和含 钒钛材 风口平台上表面立砌一层 10 m的耐火砖。 5m

料的需求 , 更为了提高综合开发利用矿山资源能力

2 1 煤气及净化系统 .O

考 虑 重力 除尘 器 占地 面积 大 及投 资高 的不利 因素 , 以及正 常生 产后 炉顶 压 力 高 、 以大 大 降低 可

[ n O2 P 0 05 [ ] .5 M ].%[ ] . 8% s 0 0 %。考虑开炉时 的鼓 风动 能 , 开炉后 还要 使用 小 风机正 常生 产一 及 段 时间 的需要 。堵 : 4 、 7 、 1 1 1 2 、 5 、 8 、 1、3 、5 、

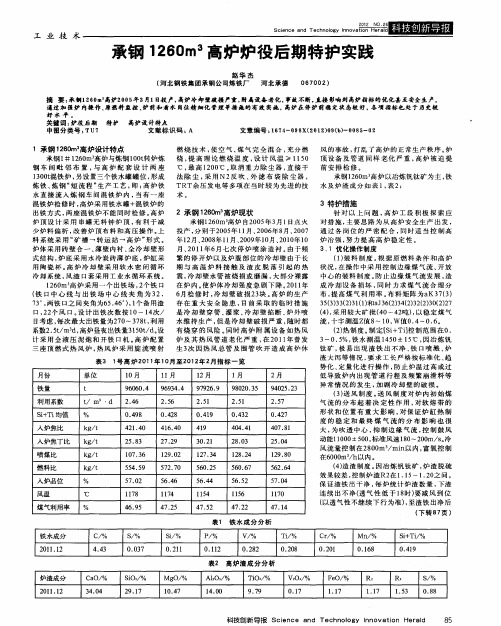

承钢1260m~3高炉炉役后期特护实践

Q :

Sci nce e an Tec d hnOI y I ovaton Og nn i Her l ad

工 业 技 术

承钢 1 6 m 高炉炉 役 后期 特护 实践 03 2

赵 华 杰 ( 河北钢 铁集 团承 钢公 司炼铁厂 河北 承德 070 ) 6 0 2 摘 要: 承钢 1 6 m 高炉2 0 年 3 日 产, 0 。 2 0 5 月1 投 高炉 冷却壁破损严重 , 附属设备老 化, 事故不断 , 直接 影响 到高炉指 标的优化甚 至安全生产。 通过加 强炉 内操作 , 原燃料 监控 , 前和看 水 岗位精 细化 管理 等措 施 的有效 实施 , 炉 高炉在停 炉前稳 定状态较 好 , 项指标也 处 于历史较 各

3特护措施

2承钢 16 m 高炉现状 20 。

承 钢 1 6 m 炉 自2 0 年3 1 20 高 0 5 月 日点火 投产 , 别于 2 0 年 1 月 、 0 6 8 、 0 7 分 0 5 1 2 0 年 月 2 0 年l 月 、 0 8 l 月 、0 9 1 月 、 0 0 l 2 20 年 1 2 0 年 0 2 1年 0 月、0 1 6 2 l 年 月七 次 停 炉 喷 涂 造 衬 。 于频 由 繁 的停 开 炉 以 及炉 腹 部 位 的 冷 却 壁 由 于长 期 与 高 温 炉 料 接 触 及 渣 皮 脱 落 引 起 的 热 震 , 却壁 水 管 被 烧 损 或 磨 漏 , 部 分 裸 露 冷 大 在炉 内 。 炉 体 冷 却 强度 急剧 下 降 。 0 1 使 2 l 年 6 检 修 时 , 却 壁 破 损 2 块 。 炉 的 生 产 月 冷 3 高 存在重大安 全隐患 , 目前 采 取 的 临 时 措 施 是 冷 却 壁 穿 管 、 浆 、 却 壁 掐 断 、 外 喷 灌 冷 炉 水 维 持 生 产 , 是 冷 却 壁 破 损 严 重 , 时都 但 随 有 烧 穿 的 风 险 。 时 高 炉 附 属 设 备 如 热 风 同 炉 及 其 热 风 管 道 老 化 严 重 , 2 l 年 曾发 在 0 1 生 3 因热 风 总 管 及 围管 吹 开 造 成 高 炉 休 次 针 对 以 上 问 题 , 炉 工 段 积 极 探 索 应 高 对 措 施 , 要思 路 为 从 高 炉 安 全生 产 出 发 , 主 通 过 各 岗 位 的 严 密 配 合 , 时 适 当 控 制 高 同 炉 冶 强 , 力提 高 高 炉 稳 定 性 。 努 3. 1优 化操作 制度 ( ) 料 制 度 。 据 原 燃 料 条件 和 高 炉 1装 根 状 况 , 操 作 中 采 用 控 制 边 缘 煤 气 流 、 放 在 开 中心 的 装料 制 度 。 止边 缘 煤 气流 发 展 , 防 造 成 冷 却 设 备 损 坏 , 时 力 求 煤 气 流 合 理 分 同 布 , 高煤气利用率 。 提 布料 矩 阵 为a 73 K3 ( ) 3 () 32 3 ( ) J 6 23 ( )22 3 () 7 5 33 () 1 1和a 3 () 42 3 ()O 22 ( ) 采用 较 大 矿 批 ( 0 2 ) 以 稳 定 煤 气 4, 4 ~4 吨 , 流 , 字测 温 Z 8 0 W值 0 4 . 。 十 值 ~1 , . ~0 6 () 2热制 度 。 定[i T ] 制 范 围 在 0 制 S+ i 控 . 3 . %, 水 测 温 1 5 ±l ℃ , ~0 5 铁 40 5 因冶 炼 钒 钛 矿 , 易 出 现 渣 铁 出 不 净 、 口喷 溅 、 极 铁 炉 渣 大 泻等 情 况 , 求 工长 严 格 按标 准化 、 要 趋 势 化 、 量 化 进 行 操 作 , 止 炉 温过 高或 过 定 防 低 导致 炉 内 出现 管 道 行 程 及 频 繁崩 滑 料 等 异 常情 况 的 发 生 , 剧 冷 却 壁 的 破 损 。 加 ( ) 风 制 度 。 风 制 度 对 炉 内 初 始 煤 3送 送 气 流 的 分 布 起 着 决 定 性 作 用 , 软 熔 带 的 对 形 状 和 位 置 有 重 大 影 响 , 保 证 炉 缸 热 制 对 度 的 稳 定 和 最 终 煤 气 流 的 分 布 影 响 也 很 大 , 吹 透 中心 , 制 边 缘 气 流 , 制 鼓 风 为 抑 控 动 能 10 0 0 , 准 风速 10 0m/ 。 10 土50 标 8 ~20 s冷 风 流量 控 制 在 2 0 m mi 以 内 , 氧 控 制 80 / n 富 在 6 0 m h以 内 。 00 / ( ) 渣 制 度 。 冶 炼 钒钛 矿 , 渣 脱 硫 4造 因 炉 效果较差, 控制 炉 渣 R2 1 1 ~1 2 之 间 。 在 .5 .0 保 证 渣 铁 出 干 净 , 炉 统 计 炉 渣 数 量 , 渣 每 下 连 续 出 不 净 ( 气 性 低 于 1 时 ) 减 风 到 位 透 要 8 ( 以透 气 性 不继 续 下 行 为准 ) 至 渣铁 出净 后 , ( 转8 页) 下 7

1260m_3高炉配套TRT装置的控制

总第194期2012年第2期HEBEI M ETALLU R GYTotal N o.1942012,N umber 2收稿日期:2011-12-30作者简介:周培国(1969-),男,工程师,1991年毕业于吉林电气化高等专科学校工企供电自动化专业,现在河北钢铁集团承钢公司能源管控中心从事热力余热余能发电管理工作,E -mail :zhouyou463@163.com1260m 3高炉配套TRT 装置的控制周培国,王丽娜,李再望,孟昭利(河北钢铁集团承钢公司能源管控中心,河北承德067002)摘要:TRT 装置是利用高炉炉顶煤气具有的压力和部分热能,通过透平发电,进行能量回收的装置。

主要介绍了承钢1260m 3高炉配套TRT 装置如何通过各系统的控制来实现高炉炉顶压力的平稳控制,以及在机组出现故障紧急停机时,实现由TRT 装置到高炉减压阀控制顶压的平稳过渡。

并对承钢TRT 存在的问题提出了改进措施,实施后,机组运行状态良好。

关键词:TRT 装置;高炉顶压;控制中图分类号:X757文献标识码:B文章编号:1006-5008(2012)02-0062-03CONTROL OF TRT DEVICECOORDINATED TO 1260m 3BLAST FURNACEZhou Peiguo ,Wang Lina ,Li Zaiwang ,Meng Zhaoli(Energy Resource Management and Control Center ,Chengde Iron and Steel Company ,Hebei Iron and Steel Group ,Chengde ,Hebei ,067002)Abstract :TRT is a device to generate electricity by means of pressure and part thermal energy of furnace roof gas of blast furnace.It is mainly introduced how the TRT device of 1260m 3blast furnace realizes steady con-trol of furnace top pressure by means of control of various system ,and how the top pressure smooth transition is realized from TRT device to the pressure reducing valve of blast furnace when it stops because of breakdown.It is also proposed the improving measures to the existing problems in the TRT device of Cheng Steel.Key Words :TRT device ;top pressure of blast furnace ;control1前言高炉煤气余压回收透平装置(Blast Furnace GasTop Pressure Recovery Turbine Unit )简称TRT ,是利用高炉炉顶煤气具有的压力能和部分热能,通过透平膨胀机作功驱动发电机发电,进行能量回收的一种装置。

1260m3高炉探尺控制系统的改进

1260m3高炉探尺控制系统的改进

于勇;吴颖

【期刊名称】《设备管理与维修》

【年(卷),期】1993(000)003

【总页数】3页(P18-20)

【作者】于勇;吴颖

【作者单位】不详;不详

【正文语种】中文

【中图分类】TF573

【相关文献】

1.2#高炉探尺控制系统的调试及改进探讨 [J], 周志敏

2.高炉探尺控制系统改进 [J], 周泽明;刘德彬

3.基于PLC和直流调整装置的高炉探尺控制系统设计 [J], 张君霞

4.1260m~3高炉探尺控制系统的改进 [J], 于勇;郁志勇;邢爱国;吴颖

5.4#高炉探尺直流调速控制系统升级改造实施 [J], 张盛云

因版权原因,仅展示原文概要,查看原文内容请购买。

承钢1260m 3高炉钒钛矿强化冶炼实践

高炉开炉后 , 由于受风 口送风装置频繁跑风 ,

及风机不稳定影响, 造成高炉慢休风时间较长 , 炉

理炉型的重要性 , 通过严抓原料人炉, 加强高炉操

关键词 : 钒钛矿 大高炉 高炉操作 强化冶炼

1 概 况

技术还不成熟 , 在前期 的生产中走 了一些 弯路 , 生 产指标较差。尤其 20 年 9月因风机紧急停机造 05

成高炉全部风 口大面积灌 渣 ( 口侧 7个风 口炉衬大 ,

面积脱 落造成 炉 缸 冻结 。炉 况 恢 复后 受炉 衬 脱 落 影响, 高炉周 向气 流 不易 稳定 , 繁 边缘 管 道 气 流 频

料, 机烧 比在 7 %左 右 。后 为 降 低 成本 , 加 部 分 机 能力 有余 , 因初期 风机 故 障较 多及 风 口直管 频 5 配 但

块矿 , 原料结构基本 稳定 为 6 % 一 8 8 7 %高碱 度钒 繁跑风影响休慢 风率较高 , 炉缸 工作 较差, 及受钒

钛 烧结 矿 +3 % 一2 % 酸 性 球 团 矿 + % 块 矿 , 0 0 2 效 钛 矿 的冶炼 特性 制 约 , 铁 难 以 及 时排 出 , 风 压 渣 虽

表 1 承钢 16 m 高 炉 开 炉 以来 主要 的技 术 指 标 20 ’

一

l 一 0

维普资讯

承 钢技 术 2 承 钢钒 钛磁 铁 矿 冶炼特 点

20 07年第 3期

为此 , 在机烧人仓前设置多点喷洒 C C: a 1 溶液 , 在

承钢 属 于 中 钛 型 钒 钛 磁 铁 矿 冶 炼 , 料 品 位 烧结矿 中合理配加镁钙石灰 , 原 提高 M 0含量 , g 机烧

1260m~3高炉探尺控制系统的改进

入 内部寄存 器

,

。

探 尺 位 置 检 测 系统采 用 现 场脉 冲发 生

, 。

PC

8 高速计 数 器 模块送 入 器 和 自整 角 机 并行手段 经 U 4

、

,

、

、

、

8 天 缩 短 为 目 前的 3 0 年的 5 2 8 天

。

型 图 式 编 程 工 作 可靠 使 得 工 程 技 术 人 员 甚 至 于 一

。

,

,

我们将进 一步做好基 础 资料 的收集 和 整 理 工 作

,

般技术 工 人 都 能 很 快熟 悉 和 掌握 从 而 使 它 能 在 工 业

实 际 应 用 中充分发挥效 能

〔 编拼 王

步 完善全 厂精 大 稀 设 备 网 络计 划 数据库 为 网 络 计

粼 教姻拱 岸 作吩家 献 士

。

`

一

:

、

、

。

麟〕

18

,

《 199 3 年 第 3 期 ( 总 1 设 备管理 与维修 》 0 1 期

惴粼 渊 黔绷

根 据 上 述情 况 结 合 生 产 工 艺 过 程 的特 点 对

, , ,

运 行 中攀礴 问题 的分析 我们对系统进行 了 改进 现 介

, , , 。 ,

给 数字检 测 元 件 ( 光 电脉冲 再将数据传 到 可 编

主 机 中 与设

。 ,

一一

l

汤m

一

一

()m

程 控 制器 U 8 4

定料线进行 比 较

,

当 炉 内料

,

一

5

sm

绍如下

。

面 到 达 设 定 料 线时 发 出 提 尺 指令 此 时装 入 待解除 提

高炉电气自动控制系统设计的实现

高炉电气自动控制系统设计的实现高炉电气自动控制系统是当前钢铁高炉作业的发展方向和改进目标,是针对当前的时代需要和市场实际而提出的一种新的工艺理念,有助于在新时期下增强钢铁企业的生产工艺水平、确保设备系统高效运行从而增强钢铁企业的竞争实力,因此加强高炉电气自动控制系统设计方面的研究是具有现实意义和经济价值的,有研究的必要性。

本文首先阐述了关于高炉电气自动控制系统的设计思路,进而围绕该设计思路从目前高炉生产系统的缺陷出发进行高炉电器自动控制系统的改进和完善,希望能實现本文的研究目的,助力钢铁企业的可持续发展。

标签:高炉电气;自动控制系统;设计实现钢铁行业在一段高速发展的黄金期之后,开始陷入了瓶颈期,但限制其发展的并非是钢铁的需求,反而在我国社会建设以及经济建设的日渐繁荣下对于钢铁总量的需求不减反增,而是钢铁制作工艺以及冶炼工艺在质和量上都很难满足市场的需求,逐渐跟不上时代发展的需求,加上残酷而激烈的钢铁市场竞争环境,让众多钢铁企业的生存受到严重挑战。

因此有必要加强高炉电气自动控制系统设计方面的研究以增强钢铁企业的生产工艺水平、确保设备系统高效运行从而增强钢铁企业的竞争实力。

本文首先阐述了关于高炉电气自动控制系统的设计思路,进而围绕该设计思路从目前高炉生产系统的缺陷出发进行高炉电器自动控制系统的改进和完善,希望能助力企业适应时代发展,实现跨越与突破。

1 高炉电气自动控制系统的设计思路根据当前的时代态势和市场实际,高炉电气自动控制系统的设计宗旨便是高成本、低投入,力求将高炉电气自动控制系统的经济价值实现最大化。

但从目前钢铁企业的现实条件出发,高炉电气自动控制系统因为要将多个部件实现系统控制和整体运作,摒弃以往的分散式的、独立式的设计结构,因此具备一定的复杂性,不易实施,需要引进PLC系统才能在确保各系统安全稳定运行的同时实现多功能同步操作和实时监控以及精准监督的功能,并在整体结构上满足高工艺与高质量的设计初衷。

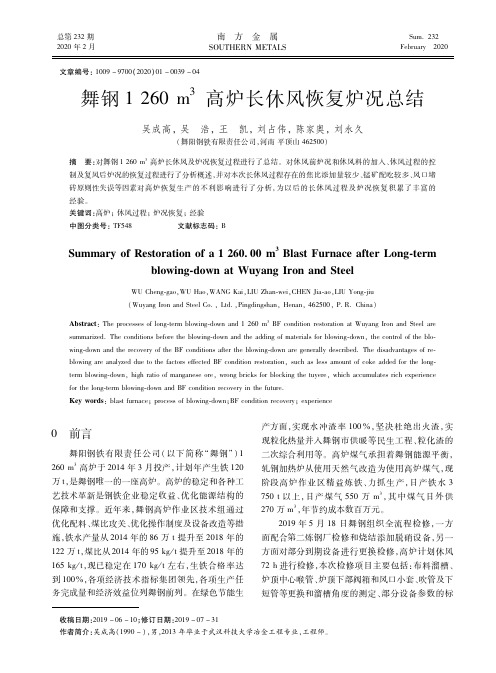

舞钢1260m^3高炉长休风恢复炉况总结

Sum. 232

年月 2020 2

SOUTHERN METALS

February 2020

文章编号: ( )

1009 - 9700 2020 01 - 0039 - 04

舞钢1 260 m3 高炉长休风恢复炉况总结

吴成高,吴 浩,王 凯,刘占伟,陈家奥,刘永久

万t,是舞钢唯一的一座高炉。高炉的稳定和各种工 阶段高炉作业区精益炼铁、力抓生产,日产铁水3

艺技术革新是钢铁企业稳定收益、优化能源结构的 750 t 以上,日产煤气550 万m3,其中煤气日外供

保障和支撑。近年来,舞钢高炉作业区技术组通过 270 万m及设备改造等措 2019 年5 月18 日舞钢组织全流程检修,一方

40

南 方 金 属

SOUTHERN METALS

年第期 2020 1

定等,为高炉下一阶段强化冶炼、稳产顺产奠定基 本次休风,高炉持续生产172 d,期间高炉生产顺行,

础。

利用系数和各项经济指标处于较好水平,尤其是利

1 休风准备

用系数连续突破历史最高,至2019 年4 月日均产量 达到 , 年 月 年月高炉产 3 809 7 t 2018 12 ~ 2019 4

for the longterm blowingdown and BF condition recovery in the future.

: ; ; ; Key words blast furnace process of blowingdown BF condition recovery experience

1. 1 休风前炉况

量及主要经济技术指标如表1 所示。

自2018 年11 月29 日完成休风降料面检修至

钢铁高炉电气自动控制系统设计与分析

钢铁高炉电气自动控制系统设计与分析摘要:在钢铁生产中应用钢铁高炉电气自动控制系统,既能够使生产的效率得到提高,还能够使工作人员在进行操作中减少失误,通过钢铁高炉系统中的各个基础配置,使钢铁生产实现自动化操作,有利于使钢铁企业的生产成本得到降低,促进钢铁企业的发展。

关键词:钢铁高炉;电气自动控制;系统设计;分析1导言钢铁高炉通常都是连续作业的,一般而言,连续作业的基础设施都需要有一套电气自动控制系统来进行控制和操作。

本文就将以承钢1#高炉高炉为例,对电气自动控制系统进行研究和探讨,主要根据 PLC冗余技术及网络通讯模块的一些应用来分析高炉电气自动控制系统的设计思想、基础配置,并简要介绍热风炉控制系统、高炉煤气净化控制系统以及自动监控技术。

2高炉电气自动控制系统的设计思路进行钢铁高炉电气自动控制系统的设计时坚持科学原则,采取科学的控制方式,一般会选择比较开放的结构。

高炉电气自动系统以低成本、高性能为设计的思路,以使生产的效率得到提高,能源得到节约,从而推动企业的进步。

分散性是高炉电气自动控制系统最突出的优点,主要表现为构建网络分支体系,通过网络将各个分支与主站连接起来,既能够使电缆的数量减少,也为日常的维护提供了方便,并有效减少成本。

除了分散性,高炉电气自动控制系统还具有复杂性,由多个构件和系统组成,在以前进行系统设计时,系统一般是独立的,并且有多个系统,这样对于实现一体化就存在困难,并且也是操作、控制系统的难度加大。

而在科学技术不断发展进步的情形下,在电气自动控制系统中通常采用西门子冗余PLC 系统,能够有效的控制现场操作流程和各种工艺,还能够人机进行对话,操作记录等从而对操作情形实时进行监控,并通过历史趋势对各个仪表的参数进行准确的记录。

高炉电气自动控制系统还能够自动运行,初始设计中上位机是互为冗余热备用的,在进行设计时,对OS站自动和手动操作的情况进行充分考虑,从而保证机械设备的安全运行。

简单来说,设计高炉电气自动控制系统要坚持安全、简便及实用的原则,在整体结构上使生产的工艺操控和质量的要求得以满足。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

·冶金设备·舞钢1260m3高炉电气自动化控制系统的优化实践刘静窦心愿曾现龙(舞阳钢铁有限责任公司)摘要介绍舞钢公司1260m3高炉建设初期在电气自动化控制系统方面存在的主要问题,对这些问题进行分析并制定改造方案,通过硬件网络线路重新构建和软件程序优化,实现了控制系统的可靠运行,保证了1260m3高炉的安全、稳定生产。

关键词1260m3高炉网络抗干扰接地自锁优化Optimization Practice of Electrical and Automatic Control System for1260m3Blast Furnace in WugangLiu Jing,Dou Xinyuan and Zeng Xianlong(Wuyang Iron and Steel Co.Ltd)Astract The paper briefly introduces the main problems existing in electrical and automatic control system of Wugang1260m3blast furnace at initial construction stage,analyzes the problems and works out a revamp plan,a-chieves reliable operation of the control system,ensures safe and stable production of1260m3blast furnace.Keywords1260m3blast furnace,Network,Anti-disturbance,Grounding,Self-locking,Optimization0前言舞钢公司的1260m3高炉炼铁项目于2014年3月投产,该项目主要分为高炉、原料、矿槽(槽上和槽下)、烧结、喷煤、脱硫等6个区域。

其中高炉区生产铁水,原料区通过皮带机为其余区域提供焦炭、矿粉等原材料,矿槽区为高炉上料,烧结区进行矿粉初步加工,喷煤区为高炉提供标准煤粉,以提高煤的利用率,脱硫系统处理尾气。

以上6个区域各有一套独立的PLC控制系统,除脱硫区的控制系统以外,其他区域均采用DP总线网络结构,现场所有采集数据都通过PROFIBUS_DP网线从宜科模板传输到PLC柜内CPU模板,CPU的控制数据也通过PROFIBUS_DP 网线传输到宜科模板,以实现现场设备控制。

但是由于现场环境恶劣,PROFIBUS_DP总线工作不稳定,频繁出现网络通讯闪断现象,其中高炉区和矿槽区闪断现象最为严重,有时一天闪断几十次,直接影响高炉上料作业,无法实现安全稳定生产。

为了根除高炉区和矿槽区PROFIBUS_DP网络闪断问题,同时解决1260m3高炉自建设初期以来一直存在的其他问题,降低控制风险,舞钢公司对高炉区和矿槽区电气自动化系统进行了优化改造。

1改造的必要性1260m3高炉采用施耐德公司高端昆腾系列PLC控制系统,很高的自动化程度实现了高炉集中控制,提高了工作效率,但是却导致设备运行过分依赖PLC控制系统。

PLC系统作为工业自动化控制的核心,一旦出现故障就有可能导致整个高炉系统瘫痪,造成生产中断,影响整个公司的生产。

高炉区和矿槽区的控制系统就是一个典型范例。

在高度集中控制的背景下,暴露出PLC控制系统的故障风险。

高炉投产接近第4个月时,故障集中性爆发,譬如,矿槽PLC底板损坏,高炉区·04·第21卷第6期2015年12月宽厚板WIDE AND HEAVY PLATEVol.21,No.6December2015和矿槽区信号经常性中断,编码器不稳定造成旋转溜槽、探尺、倾动设备不能正常工作等,给高炉生产带来不利影响。

综合考虑以上因素后,生产单位认为必须对高炉区和矿槽区的电气自动化控制系统实施优化改造,以满足公司对高炉稳定生产的迫切要求。

由于高炉区和矿槽区是炼铁生产工序的关键所在,所以优先计划这两个区域的优化改造。

2原设计和安装施工存在的问题2.1网络方案炉顶和矿槽上料生产的自动化控制系统网络原设计为DP总线,由于施工不规范,信号和电气系统地线布置连接混乱,容易引入干扰源,另外,现场环境存在粉尘、强电等干扰,这些都对现场信号产生不利影响,经常导致现场信号中断。

现场所有设备在总线中属于串联结构,某个环节一旦中断,将会造成后面所有设备中断。

2.2电源引入干扰由于高炉自动化控制系统的供电均来自电网,而电网覆盖范围广,空间电磁干扰导致线路形成感应电压,网络继而产生感应电流,尤其是电网内部也会发生变化,此类电源引入干扰造成的自动化控制系统故障很多,例如开关操作浪涌、大型电机设备启动、交直流转动装置等引起的谐波以及电网短路暂态冲击等,都有可能通过电路传到电源开关侧,从而造成信号失真。

2.3自动化控制系统设计缺陷高炉区和矿槽区的自动化控制系统由某冶金设计院设计,采用了高度自动化控制的理念,完全抛弃了现场手动控制。

现场设备只能经过PLC 控制,没有手动控制回路,机旁手动控制装置不能使用,一旦PLC控制系统出现网络中断之类的问题,现场设备将无法运行,只有等待网络修复。

2.4现场操作箱和PLC系统电源混乱技术规范要求现场由配电室供电,而PLC室内电源主要用于控制,二者不可交叉使用,但高炉区和矿槽区的控制系统则没有区分,存在交叉供电现象,甚至从同一个UPS引出电源,UPS设备一旦出现故障,现场操作箱和整个PLC控制回路都将失去供电,导致设备不能运行。

2.5上料主皮带机无自锁功能原设计上料皮带机没有自锁功能,输入和输出信号由于干扰原因经常中断,上料主皮带机自动停止运转,高炉上料受到影响。

开关故障、电源干扰等都有可能造成皮带机不能正常运行。

要解决这个问题,需要从软件和硬件2个方面进行改造,保证主皮带机运行不受影响。

2.6电气自动化控制系统的地线布置连接混乱按照技术规范要求,电气自动化控制系统的地线应该隔断,但是整个铁厂控制系统电气设备和自动化设备的地线连接没有分开,控制系统地线连接混乱,容易对控制信号产生干扰。

例如,当进行现场焊接时,地线连接到电气设备的地线上,而电气设备和自动化设备的地线又连在一起,这样容易将强电流引入控制回路而损坏PLC设备,矿槽区曾经因此烧坏2个DP HUB的24V电源,引起网络中断。

另外,控制系统对外界的交流和谐波的抗干扰能力弱,时常受到电气信号以及其他不明信号的干扰,经常在PLC指令发出时,出现继电器失控或者信号没有传送到设备的情况,使数字显示不稳定,计算机发出误动作命令。

2.7现场金属粉尘引起信号干扰与自动化控制系统连接的各类信号传输线在传输有效信号时,总有外部干扰信号侵入。

干扰引入主要有2个途径:(1)变送器或公用信号仪表供电电源窜入的电网干扰,但往往被忽略。

(2)信号线受空间电磁辐射感应、现场粉尘以及信号线的外部感应干扰。

信号干扰会引起DP网络中断、DP HUB不正常工作甚至烧坏。

对于隔离性能差的系统,信号之间相互干扰,供电系统和信号系统接地线串联,常常造成控制系统误动作、信号中断、死机、逻辑数据变化或输出不到位。

自动控制系统因信号引入干扰而导致I/O模板底板损坏,因而发生的系统故障比较多,例如编码器不稳定,采集的数值不能正常使用,造成旋转溜槽、探尺、倾动设备不能正常工作[1]。

3技术优化改造方案的思路及其具体内容3.1总体思路根据设备运行过程中隐患发生的部位和特征,了解各种干扰源和干扰形式,采取有效措施保证系统可靠运行,摒弃惯性思维,完善电气系统保护措施,并充分利用现有设备和成熟技术,通过优化改造和创新设计,真正实现高炉稳定和高产运行。

·14·第6期刘静,等:舞钢1260m3高炉电气自动化控制系统的优化实践3.2具体优化改造内容3.2.1针对DP 总线方式的通讯网络优化高炉区PLC 控制系统的原有网络系统如图1所示。

图1高炉区改造前网络系统图由图1可以看到,高炉区的现场操作箱由Profibus_DP 总线串联进入PLC 柜,这种串联方式存在弊端,即如果其中某一个操作箱的连接中断,势必造成后面所有操作箱的连接全部中断,一个设备的故障将会影响其他设备不能正常运行。

高炉区PLC 控制系统改造后的网络系统如图2所示。

图2高炉区改造后网络系统图由图2可以看出,高炉区改造后的网络直接抛弃原设计的DP 总线,现场操作箱的信号均采用电缆传输,直接进入新增PLC 柜内的I /O 模板,避免了通讯干扰,且操作箱内的信号与模板上的通道对应,某一个信号通讯中断不会影响到其他信号,可以保证高炉信号正常传输。

矿槽区和·24·宽厚板第21卷高炉区网络的改造基本类似。

3.2.2针对电源引入干扰进行的改进将现场和控制柜的电源分开,独立供电,对UPS电源进行监控。

自动电源采取隔离方式,可以最大限度减小供电电网带来的干扰。

实际上,由于隔离电路中存在分步参数和分步电容,绝对隔离难以实现,只能减小电路干扰。

3.2.3自动化控制系统功能完善原设计现场操作箱不具备手动操作功能,全部更换为带有自动、手动切换功能的操作箱,高炉区和矿槽区共更换85个现场操作箱,原操作箱内的控制线和信号线全部移植到新操作箱,软件程序也加入自动、手动切换功能,从而实现了现场手动控制,使现场设备在自动控制回路出现故障后仍可以继续运行。

3.2.4现场操作箱和PLC系统电源混乱整改对现场供电和PLC供电UPS分离,重新规划电源,将现场操作箱内的电源全部改为从低压配电室引出,PLC系统的电源全部由UPS供电,从而消除了供电故障隐患。

3.2.5上料主皮带机控制柜新增自锁功能从软件和硬件2个方面同时进行改造,在控制柜内增加了自锁功能,避免了通讯闪断,使主皮带机得以稳定运行。

3.2.6电气自动化系统地线重新布置连接接地是提高电子设备电磁兼容性的有效手段之一,正确的接地既能抑制电磁干扰的影响,又能避免设备向外发出电磁干扰信号;错误的接地会引入严重的干扰信号,使自动化控制系统无法正常工作。

自动化控制系统的地线包括系统接地、屏蔽接地、交流接地和保护接地等。

接地系统混乱对系统的干扰主要是各个接地点电位分布不均,不同接地存在电位差,引起大地环路电流,影响系统正常工作。

例如矿槽电缆屏蔽必须一端接地,如果A/B两端都接地就存在地电位差,有电流通过屏蔽层,当进行电焊和发生雷击时,地线电流更大。

此外,屏蔽层、接地线、电气接地和大地都有可能构成闭合回路,在磁场变化和粉尘的作用下,屏蔽层内出现电流,影响线路正常工作,若系统接地和其他接地混乱,所产生的环电流可能在线路上产生不等位电压,影响逻辑判断和模拟电路的正常工作。