重油燃烧器 PNA cn

重油在日工3000型沥青拌和机燃烧器中的应用

重油在日工3000型沥青拌和机燃烧器中的应用摘要介绍重油在日工3000型沥青拌和机燃烧器中的应用,以通过对燃烧系统的调整,用重油替代轻质油。

达到降低生产成本的目的。

关键词重油的应用轻质油改重油燃烧系统的调整中图分类号:tf526+.3 文献标识码:a 文章编号:在现有沥青拌和机中,烘干骨料的燃烧设备一般都选用成熟产品,但都是以轻质油为设计基础。

重油在干燥筒中燃烧是否完全,决定于对燃烧系统的调整。

燃烧系统的调整、工作状况的好坏,通常是通过火焰的颜色、亮度、形状等一系列直观的特征来反映的。

对于沥青拌和机燃烧系统工作正常与否,是否需要调整主要通过燃油燃烧是否充分,加热好的骨料表面是否留有碳黑来决定。

燃油在干燥筒中燃烧时透过筒前部观察孔看到的火焰应该是:火焰中心在干燥筒中居中,火焰四周分布均匀并不碰筒壁,充满程度高,火焰长度大约为干燥筒长的1/3,基本充满在整个燃烧区,不太短以影响抄料效率,也不太长以致直接撩到料帘;火焰中心呈淡橙色,白亮均匀,整个火焰轮廓清晰,外圈无雪片状火星,火焰以外烟气透亮,筒壁料板清晰可见;筒膛中火焰稳定,呈白橙色,一般有“隆隆”声,火焰无跳动或异响。

重油燃烧系统与轻质油燃烧系统主要区别在于,重油燃烧系统要有一个重油加热系统,以保证重油温度在恒定的温区内。

因为如果温度过低,重油流动性差,使重油无法正常雾化,不能正常燃烧。

如果温度过高,重油内的水分和不稳定成分就会汽化,在管路内形成汽阻,使系统无法正常工作。

其次重油必须经过两极过滤,因为重油内含有的灰分,胶体过多,容易造成喷嘴堵塞,造成喷油量少,骨料温度低,甚至突然熄火,造成废料。

重油火焰调整和轻质油一样主要对着火点的位置、火焰形状、颜色(完全燃烧)等进行调整。

1 着火点的调整油雾着火点应靠近喷嘴且没有回火现象。

着火点近有利于油雾完全燃烧和稳定,但过近则容易烧坏喷嘴。

筒膛温度、油的品种、雾化质量、风量、风速和重油温度等都会影响着火点的远近, 调整时应分析确定造成着火点不当的原因,有针对性地采取措施进行参数调整。

扎克重油燃烧器本体结构介绍

扎克重油燃烧器本体结构介绍This model paper was revised by the Standardization Office on December 10, 2020扎克重油燃烧器本体结构介绍(2008-09-2623:46:07)标签:分类:一.分体式燃烧器说明1SKV6b…10b介绍产品型号说明:S=扎克;K=三角皮带;V=风机;6=60KG/h;10=100kg/h;b=设计状况1.1转动部件包括:轴杆,前轴承-凹槽轴承珠(固定轴承),后轴承-凹槽轴承珠(自位轴承),轴承前后有润滑油保护圈。

1.2雾化器风机机箱俗称燃烧器机体,它与转动部件,雾化风机齿轮背面相连,并与一次风抽吸套管相连,起到密封一次进风管道和通过铰链连接调风机的作用。

1.3雾化器风机雾化器风机齿轮装在轴杆上,用带槽螺母拧紧。

叶片和燃烧器机体的间距应是0.4mm。

这一间距可以通过移动风机盖内的转动部位达到,可用塞尺测量。

风机盖的另一端与导轮连接。

1.4分油器分油器随导轮安装在风机盖的法兰上,用3枚内六角螺丝固定。

与旧的结构相比,新的结构可保证分油器的中心位置准确无误。

这种结构的多种燃料分油器可将两种燃料绝对分开。

分油器上的紧固螺丝是拧不开的,也不应拧松。

1.5油雾化器有两种规格的雾化杯:SKV6b的雾化杯直径为48mm;SKV10b的雾化杯直径为60mm。

1.6一次风导向装置包括:雾化器护套轴向导风叶雾化器护套(旋转护套)通常安装在与雾化转杯旋转方向相反的风叶环上。

雾化杯位置可调节,扎克将其调节在2mm。

在调整和固定雾化器护套时必须注意三个支撑点的位置,因为护套的中心必须与雾化杯中心一致。

1.7铰链平台装置(马达底座)铰链平台用于安装转杯驱动马达,它的一头连接着风机罩,另一头连接着马达底座.马达底座上同时还安装着皮带松紧夹具.1.8转杯雾化器由电动马达驱动。

0.75KW用于SKV6b型,1.1KW用于SKV10b型。

燃烧器的相关知识介绍

燃烧器的相关知识介绍一、燃烧器的概念和用途燃烧器是用燃烧方法将燃料转化为热能的一种高效燃烧设备。

为使燃油或燃气燃烧良好,有效地利用热能,必须使燃油或燃气与空气充分混合,这主要借助于燃烧器来实现。

燃烧器是燃油、燃气锅炉的重要设备,同时还广泛应用于金属热处理、烘熔、烤漆、干燥、焚烧、溴化锂制冷机组等行业。

二、燃烧器的分类(一)按所使用的燃料划分为:燃油燃烧器、燃气燃烧器、油气两用燃烧器。

1、燃油燃烧器1.1燃油燃烧器所用燃料一般为轻柴油或重柴油。

轻柴油是由石油的各种直馏柴油馏分、催化柴油馏分和混有热裂化柴油馏分等制成。

其产品按质量分为优等品、一级品和合格品3个等级,每个等级按凝点分为10、-10、-20、-35、-50共6个牌号。

锅炉一般选用0号或-10号柴油。

重油是由裂化重油、减压重油、常压重油或蜡油等按不同比例调和制成,按80度的运动粘度分为20、60、100、200共四个牌号。

1.2燃油燃烧器按调节方式可分为:一级、二级、三级、比例调节式。

一级燃烧器只有一个喷油嘴,不能转换负荷的大小;二级燃烧器有两个喷油嘴,有大小火之分;三级有三个喷油嘴,一共有三段火可以转换;比例调节燃烧器只有一个比例调节喷油嘴,负荷的大小以任意调节。

1.3燃油燃烧器按其雾化形式可分为机械雾化式和介质雾化式。

1.4燃油燃烧器的组成:一般由燃烧器外壳、程序控制器、风机、油泵、伺服电机、电眼、电磁阀、燃烧头、稳焰盘等组成。

1.5燃烧器各部件功能:燃烧器外壳是各部件的载体,很多部件是紧固在外壳上的;程序控制器是用来控制燃烧器的点火程序的装置;风机室带动叶轮为燃烧提供足够的空气的装置;油泵是通过联轴器与风机相连,风机转动带动油泵为燃烧提供带有一定压力的燃料;伺服电机是用来控制风门挡板的开度来调节进风量以优化燃烧状况的装置;电眼是燃烧器上的一个安全保护装置,只有有火焰存在的情况下它才能传给程控器一个电流信号,程序才能继续进行,否则就会故障停机;燃烧头上有一对点火电极和喷油嘴,经变压器输出高压打火以点燃燃料;稳焰盘是用来调节直流风和旋流风配比的装置。

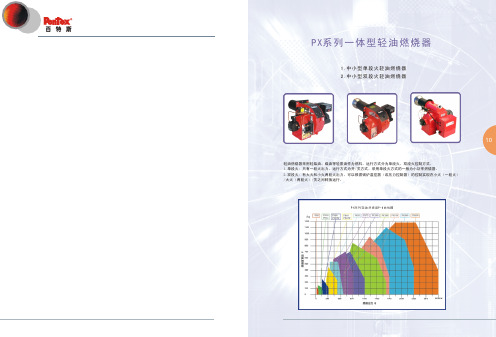

PX柴油PB重油燃烧机参数

轻 柴 油/煤 油 42.64(10200 Kcal/kg)

-15~60

适用电源

AC220V/50Hz/1φ

AC380V/50Hz/3φ

电机功率

KW

0.12

0.18

0.18

0.25

0.55

防护等级

IP

4 0( 可 根 据 订 货 要 求 提 高 )

风量调节方式 安装法兰形式 进/回 油 方 式 进-回 油 软 管 口 径

360

275

415

80-110

95

130-150 10(M10)

450

375

540

100-210

133

165-195 12(M10)

500

430

850

100-240

170

185-225 14(M12)

620

510

1060

120-240

170

185-225 14(M12)

640

510

1100

150-300

■ 良好的雾化燃烧性能 ◎ 适用于重油、原油等高粘度油品的高压雾化装置,通过伺服调节装置实现自动风量调节,实现良好的 雾化燃烧性能; ◎ 配置带有自动温控装置的燃油预热器,预热燃油以降低粘度、提高燃油雾化效果。

■ 对高粘度燃料油品的针对性设计 ◎ 采用燃油管路自循环预热保温系统,独特的预热循环防滴阀设计保证整个管路参与预热循环,避免凝 油堵塞燃油管路; ◎ 对寒冷地区应用高粘度燃油还特别设计管路伴热及阀座加热装置,防止外部阀门管件的凝油; ◎ 特别设计轻油或燃气辅助点火系统,有效避免重(原)油燃料点火困难导致事故隐患的现象发生;

全自动单段火控制

适用燃气 设计燃料低热值 适应环境温度

百特重油燃烧器技术手册

百特重油燃烧器技术手册摘要:本文档旨在为用户提供百特重油燃烧器的详细技术信息和操作指南,以便用户能够更好地了解该产品,并正确地进行安装和维护。

该手册包含了百特重油燃烧器的结构组成、工作原理、安装要求、操作步骤、维护注意事项等内容。

同时,该手册还提供了常见故障排除方法和技术规格等相关内容,以供用户参考和使用。

第一部分:产品概述1.1 产品简介本章主要介绍百特重油燃烧器的基本概念、特点和应用领域,为用户提供了对该产品的整体了解。

1.2 技术规格本节列举了百特重油燃烧器的主要技术规格,包括功率范围、燃油供应压力、燃烧效率等参数。

1.3 产品结构本节详细描述了百特重油燃烧器的结构组成,包括主体部分、控制系统、燃油系统、热风系统等。

第二部分:工作原理2.1 燃油供应系统本节详细介绍了百特重油燃烧器的燃油供应系统,包括燃油泵、喷嘴和油气调节阀等相关设备。

2.2 燃烧过程本节详细描述了百特重油燃烧器的燃烧过程,包括预混合燃烧和过量空气燃烧等相关原理。

2.3 控制系统本节介绍了百特重油燃烧器的控制系统,包括点火控制、燃烧控制和温度控制等相关内容。

第三部分:安装与调试3.1 安装要求本节列举了百特重油燃烧器的安装要求,包括选址要求、安装位置、通风要求等。

3.2 安装步骤本节详细描述了百特重油燃烧器的安装步骤,包括固定、连接管路、接线等操作。

3.3 调试检查本节介绍了百特重油燃烧器的调试检查步骤,包括点火测试、燃烧效果检查等。

第四部分:操作与维护4.1 操作步骤本节详细描述了百特重油燃烧器的操作步骤,包括启动、运行、停机等操作。

4.2 维护注意事项本节列举了百特重油燃烧器的维护注意事项,包括定期清洗、润滑和更换易损件等维护操作。

4.3 常见故障排除本节提供了百特重油燃烧器常见故障的排除方法和处理建议,以便用户在故障发生时能够迅速解决。

结论:本文档详细介绍了百特重油燃烧器的技术细节和操作指南,为用户提供了全面的使用帮助。

燃油燃烧机使用说明

产品使用操作说明本款燃烧机为非标机器,广泛适用于轮胎油、铝塑油、塑料油、重油、柴油、甲醇等液体燃料。

它与标准机器的不同点在于它采用高压空气雾化,使燃料雾化完全、燃烧充分,这样就节省了燃料。

围绕不易结碳、不堵油嘴,方便好用,故障率低的思路而设计。

原理:本机器采用高压空气雾化,打开电源开关后燃烧机风机启动、自动点火。

安装:根据炉膛开口位置,安装机器前建议做一个支架把机器安装到支架上,便于停机时将机器拉出炉膛,以免尾气烧坏燃烧头。

油箱安装位置高出机器一米以上,从油箱底面约30cm左右高度引出油管接至机器油路油阀(建议进油时用100目过滤网过滤),接上8公斤高压空气,若多台一起使用请给每台机器安装上独立的控制电源开关独立高压空气阀门,打开进油阀门至三分之一处,减压阀表调节至2公斤至3公斤(表面试0.2-0.3)把风门关闭。

运行调试:请在空旷地方或者在炉膛内打开引风机调试机器,远离喷火口方向,以免烧伤。

打开电源开关、燃烧机启动、点火。

第一次试机油管内有空气,可能要二次或者三次油才能流到机器、点火成功后调节机器上的压力调节阀调节火的大小(一般调至三分之一处),调节风门使燃烧机火焰达到无烟状态,微调进油阀门以达到最佳燃烧状态。

停用时,打开手动吹扫阀吹扫油路(注意:吹扫时,因炉膛内温度过高会有爆燃现象,所以需要缓慢打开),吹扫完毕,关闭手动吹扫阀,保证下次点火。

维修保养和检修:为保证机器安全、正常使用,应定期对机器进行维护和保养,出现故障时应及时检修,因维护、检修可能影响到机器的正常工作,请务必由合格的技术人员进行操作。

维护保养应按照以下要求进行:1、定期检查机器及各部件的连接是否紧固、位置有无变化2、每次开机前检查电源电路及气路是否异常、以及启动进行过程中有无异常3、经常检查燃料油供应是否正常、燃烧是否良好、控制系统是否灵敏4、注意机器工作环境应清洁、干燥、尤其是电路部分不能受潮和高温5、每次使用完毕后应用干净毛巾清洁感光电眼及喷油嘴(用化油器清洁剂清洗)6、定期检查燃料喷嘴、点火针、感光电眼及稳焰盘位置是否变化、清理结垢或积碳燃烧机的检修:1、定期检查电磁阀有无漏泄情况,如有应立即检查密封面2、检查清洁点火针和感光电眼、修正其位置,如有损坏应及时修理或更换故障排除:3公斤(0.2-0.3)调整5、燃烧冒烟调节阀门、进油油门或清理阀门调整6、火焰小油路不畅或粘度太大。

扎克重油燃烧器本体结构介绍

扎克重油燃烧器本体结构介绍(2008-09-26 23:46:07)转载▼标签:分类:燃烧器娱乐一.分体式燃烧器说明1 SKV 6b…10b介绍产品型号说明:S=扎克;K=三角皮带;V=风机;6=60KG/h;10=100kg/h;b=设计状况1.1 转动部件包括:轴杆,前轴承-凹槽轴承珠(固定轴承),后轴承-凹槽轴承珠(自位轴承),轴承前后有润滑油保护圈。

1.2 雾化器风机机箱俗称燃烧器机体,它与转动部件,雾化风机齿轮背面相连,并与一次风抽吸套管相连,起到密封一次进风管道和通过铰链连接调风机的作用。

1.3 雾化器风机雾化器风机齿轮装在轴杆上,用带槽螺母拧紧。

叶片和燃烧器机体的间距应是0.4mm。

这一间距可以通过移动风机盖内的转动部位达到,可用塞尺测量。

风机盖的另一端与导轮连接。

1.4 分油器分油器随导轮安装在风机盖的法兰上,用3枚内六角螺丝固定。

与旧的结构相比,新的结构可保证分油器的中心位置准确无误。

这种结构的多种燃料分油器可将两种燃料绝对分开。

分油器上的紧固螺丝是拧不开的,也不应拧松。

1.5 油雾化器有两种规格的雾化杯:SKV6b的雾化杯直径为48mm;SKV10b的雾化杯直径为60mm。

1.6 一次风导向装置包括:雾化器护套轴向导风叶雾化器护套(旋转护套)通常安装在与雾化转杯旋转方向相反的风叶环上。

雾化杯位置可调节,扎克将其调节在2mm。

在调整和固定雾化器护套时必须注意三个支撑点的位置,因为护套的中心必须与雾化杯中心一致。

1.7 铰链平台装置(马达底座)铰链平台用于安装转杯驱动马达,它的一头连接着风机罩,另一头连接着马达底座.马达底座上同时还安装着皮带松紧夹具.1.8 转杯雾化器由电动马达驱动。

0.75KW用于SKV6b型,1.1KW用于SKV10b型。

狭窄的皮带将其转矩传送到转杯雾化器的轴杆。

电动马达的输入转速为2850转/分钟;输出转速为6000转/分钟.如需增加转杯雾化器的速度,请用设计状况a燃烧器可调换的部件有:带导轮的风机罩;分油器;密封法兰和雾化器转杯。

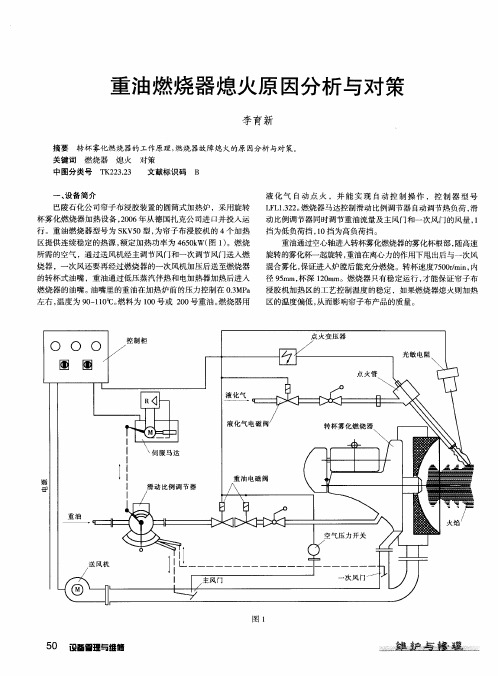

重油燃烧器熄火原因分析与对策

旋转的雾化杯一起旋转 , 重油在离心力 的作用下甩出后与一次风

混合雾化 , 保证进入炉膛后能充分燃烧 。转杯速度70 r i, 5 0/ n 内 m 径 9 r 杯深 10 5 m, a 2mm。燃烧器只有稳定运行 , 才能保证帘子布

浸 胶 机 加 热 区 的工 艺 控 制 温度 的稳 定 ,如果 燃 烧 器 熄 火 则 加 热

重 油电磁 阀失效或其控制回路 突然断开 , 电磁 阀关闭 , 切断

燃 油供应 , 燃烧器熄火 。更换 电磁 阀或检查接触 回路 电线 , 必要

重油燃烧器熄火原 因分析与对策

李育新

摘要 转杯 雾化燃烧器的工作原理 , 燃烧 器故障熄火的原 因分析与对 策。

燃烧器 熄火 对 策

关键词

中图分类号

T 23 3 K 2. 2

文献标识码

B

液 化 气 自动 点 火 ,并 能 实 现 自动 控 制 操 作 , 控 制 器 型 号

一

、

设 备 简 介

的开度 , 来实现燃烧 器的 自动调节 。当程控器出现故 障时 , 燃烧

器会 自动熄火 。 主要原因是程控器 内部触点较多 , 使用一段时间

后触点接触面不光滑 , 接触面小 , 出现接触不 良的现象 , 易 这样 程控器 就不 能执行在此点的程序 , 燃烧器会 自动熄火 。 可以将程

转轴 的两个轴承损坏 或故 障 , 须更 换轴承 ; 转杯变形 , 须及时更

区的温度偏低 , 从而影 响帘子布产品的质量 。

图 1

50 设置管理与维修

—j缝

鎏 一

二、 燃烧器故障熄火的原 因分析与对策

造成燃烧 器熄火 的原 因主要是机械设备 、自动控制系统故 障及工艺操作不当 , 相应对策如下 。 1 . 机械设 备引起熄火的原因与对策

奥林燃烧器介绍.

R P -400M -I X H 110-350K g /h

R P -400M X H 80-380K g /h

R P -300M -I I X H 70-330K g /h

R P -300M X H 65-210K g /h

R P -200M X H功率

G K P -500 M 950-4,800

G K P -300M -I I 770-4,000

G K P -300 M 770-4,000

G K P -300 T 900-2,490

G K P -150 H 410-2,350

G K P -140 H 350-1,420

G K P -80 H出力K W

-未来能源燃烧技术的主导

在奥林实验室中,大规模燃烧测试工作正在进行中,以研究植物裂解油的燃烧。奥林参加由芬兰V T T (国家研究开发中心一个植物裂解油应用可行性研究计划.者六种不同质量的植物裂解油被用作测试,其中之一包含35%的水份,燃烧这种油品也十分成功。植物裂解油的燃烧污染物排放和轻油相接近,然而,它并没有硫或二氧化碳的污染物。

奥林燃烧器-名校的选

择

清华大学

3台20t /h火管式蒸汽锅炉.燃料:天然

气

北京大学2 x G P 500 M , 2 x G P 140H 3 x G P 1600 M E燃料:天然

气

2 x G P 140 T , 2 x G P 500 M燃料:天然气

奥林燃烧器-名校的选

择

湖北大学

南京师范大学2 x K P -300 T燃料:柴

奥林燃烧器-镇江莱泰祥项目

目前中国最复杂的燃烧系

ZHC120重油燃烧器使用说明中英文对照

Z H C120长管式重油燃烧器使用说明书ZHC120 Long tube type heavy oil burnerInstruction河南固德重型机器制造有限公司HENAN GUDE HEA VY MACHINERY MANUFACTURING COMPANG LTD 地址:郑州市郑上路196号No.196 Zhengshang Road,Zhengzhou,China 电话(Tel):0086-371-68185666 传真(Fax):0086-371-68183666邮箱(Email):export@一、产品结构及工作原理该产品由重油燃烧器、机械雾化油枪、燃油手动阀、手动调风阀(与燃烧器一体)、燃油金属软管、油泵总成等零部件组成。

燃烧器强制配风,负荷手动调节。

(重油电加热器与蒸汽加热吹扫由用户自备)基本运行程序:风阀全开→炉膛扫气→风阀关闭→开启蒸汽手动阀→开启燃油手动阀→火把伸入点火孔至火焰筒内→燃烧器着火→开大调风阀→负荷调节→正常运行→燃烧停止→风机后扫气→停机。

工作原理:燃油从油枪喷口呈雾化锥喷入燃烧器火焰筒内,经火把点燃后与助燃风均匀混合,呈流股状火焰喷入炉膛。

当炉窑温度达到设定值时,手动调节燃烧器负荷,满足管式炉运行工况。

一.Structure and working principleThe product is composed of heavy oil burner, mechanical spray gun, the fuel valve manually, manual air valve (with a burner one), metal hose, fuel pump assembly and parts.Burner forced air distribution, loading manual adjustment.(heavy electric heater and heating steam purge owned by the user).Basic operation procedure is as follows:Air valve fully open→furnace purge gas→air valve closed →open the steam valve manually→manual valve opening fuel→Torch into the ignition hole to the flame tube→burner ignition→turn up air valve→load regulation→normal operation →stop burning→fan scavenging→shutdownWorking principle:The fuel from the oil gun nozzle in spray cone spray into the combustor flame tube, mixing with combustion-supporting wind after burning by torch, a flows form stream is sprayed into the furnace flame.When the furnace temperature reaches the set value, adjust the load of burner manually , meet the tube furnace operating conditions 二. 主要技术参数Main technical parameters规格Specifications:120×104 kCal燃油种类Fuel type:重油heavy oil燃油压力Fuel pressure :1.2MPa燃油温度Fuel temperature :110~120℃燃油耗量Fuel consumption :120kg/h蒸汽压力Steam pressure :0.4~0.5Mpa三、产品安装与使用Installation and usage of the product3.1、产品安装要求3.1.1将燃烧器前端按外形安装图图示装入炉底火口,安装法兰抵紧炉底面并用压板及螺栓将法兰压紧。

使用重油燃烧机(重油烧嘴)注意事项

使用重油燃烧机(重油烧嘴)注意事项

重油燃烧机的点火系统功能在于点燃空气与燃料的混合物,其主要部件有点火变压器、点火电很、电火高压电缆。

点火变压器分电子式和机械(电感)式两种,是一种产生高压输出的转换元件,其输出电压一般为2%205KV、2%206KV、2%207KV,输出电流一般为

15~30mA。

点火电极是将高压电能通过电弧放电的形式转换成光能和热能,以引燃燃料。

一般有单体式和分体式两种。

电火高压电缆的作用是传送电能。

可以耐150万伏电压。

重油燃烧机在使用前须先了解下面这些要点:

1、调试过程中要注意重油油温度较高,避免烫伤人。

2、现场不要做焊接等明火作业。

3、反复几次不能点火时要查明原因,改进后再行点火。

4、观察火焰是否正常有无偏火及结焦现象产生。

5、观察调整的出力是否满足要求。

6、调试后要教会客户使用及注意事项,并给用户进行操作培训,建立操作流程。

7、每天长时间停前,要改烧十分钟左右轻油,以防残存重油在。

本产品的监测系统功能在于保证燃烧器*的运行,其主要部件有火焰监测器、压力监测器、外接监测温度器等。

而燃料系统的功能在于保证燃烧器燃烧所需的燃料。

燃油燃烧器的燃料系统主要有:油管

及接头、油泵、电磁阀、喷嘴、重油预热器。

燃气燃烧器主要有过滤器、调压器、电磁阀组、点火电磁阀组。

重油燃烧机的电控系统是以上各系统的指挥*和联络*,主要控制元件为程控器,针对不同的燃烧器配有不同的程控器。

重油回转窑燃烧器

重油回转窑燃烧器:操作规程

重油回转窑燃烧器的操作说明

1)打开引风系统;

2)将燃烧器前的蝶阀打开l/6左右,使空气分配器内有微风;如果有自然吸气口,则不必打开助燃空气蝶阀;

3)打开压缩空气阀门,调节雾化介质压力至0.4MPa,并保持相对稳定;

4)插入点火炬(或打开点火开关);

5)打开并逐渐打开大燃烧器前的油阀,使油压表显示值0.35Mpa,油雾点燃燃烧;

6)如果在常温下使用压缩空气雾化,按照(6)(5)(4)的顺序(即先开油,再开空气);

7)待火焰稳定后,逐渐打开蝶阀,充入助燃空气,直至无烟冒出,即点火成功;

8)如果点火失败,立即关闭燃料阀,打开空气蝶阀,排除炉内未加燃料的油雾,否则不得再次将割炬插入点火;

9) 点火不成功的原因多为:油温过低,蒸汽含水量过多,助燃空气蝶阀开启过多,燃油量过少或过多,空气或蒸汽压力太低等;

10)查明原因后,可重复上述1~7步,直至火焰稳定后,方可认为点火成功。

扎克重油燃烧器本体结构介绍

扎克重油燃烧器本体结构介绍(2008-09-26 23:46:07)转载▼标签:分类:燃烧器娱乐一.分体式燃烧器说明1 SKV 6b…10b介绍产品型号说明:S=扎克;K=三角皮带;V=风机;6=60KG/h;10=100kg/h;b=设计状况1.1 转动部件包括:轴杆,前轴承-凹槽轴承珠(固定轴承),后轴承-凹槽轴承珠(自位轴承),轴承前后有润滑油保护圈。

1.2 雾化器风机机箱俗称燃烧器机体,它与转动部件,雾化风机齿轮背面相连,并与一次风抽吸套管相连,起到密封一次进风管道和通过铰链连接调风机的作用。

1.3 雾化器风机雾化器风机齿轮装在轴杆上,用带槽螺母拧紧。

叶片和燃烧器机体的间距应是0.4mm。

这一间距可以通过移动风机盖内的转动部位达到,可用塞尺测量。

风机盖的另一端与导轮连接。

1.4 分油器分油器随导轮安装在风机盖的法兰上,用3枚内六角螺丝固定。

与旧的结构相比,新的结构可保证分油器的中心位置准确无误。

这种结构的多种燃料分油器可将两种燃料绝对分开。

分油器上的紧固螺丝是拧不开的,也不应拧松。

1.5 油雾化器有两种规格的雾化杯:SKV6b的雾化杯直径为48mm;SKV10b的雾化杯直径为60mm。

1.6 一次风导向装置包括:雾化器护套轴向导风叶雾化器护套(旋转护套)通常安装在与雾化转杯旋转方向相反的风叶环上。

雾化杯位置可调节,扎克将其调节在2mm。

在调整和固定雾化器护套时必须注意三个支撑点的位置,因为护套的中心必须与雾化杯中心一致。

1.7 铰链平台装置(马达底座)铰链平台用于安装转杯驱动马达,它的一头连接着风机罩,另一头连接着马达底座.马达底座上同时还安装着皮带松紧夹具.1.8 转杯雾化器由电动马达驱动。

0.75KW用于SKV6b型,1.1KW用于SKV10b型。

狭窄的皮带将其转矩传送到转杯雾化器的轴杆。

电动马达的输入转速为2850转/分钟;输出转速为6000转/分钟.如需增加转杯雾化器的速度,请用设计状况a燃烧器可调换的部件有:带导轮的风机罩;分油器;密封法兰和雾化器转杯。

重油燃烧器的技术特点

重油燃烧器的技术特点重油燃烧器是一种常用于工业领域的燃烧器,特点是能够利用重油和液化气等较差质量的燃料进行燃烧。

下面将介绍重油燃烧器的技术特点。

1. 处理重油能力强重油燃烧器能够处理粘度高、密度大的重油。

因为在重油燃烧器的设计中,会考虑到重油的粘度和特性,采用了一些特殊的设计措施来使得燃烧器能够完全燃烧重油。

2. 燃烧效率高重油燃烧器内部设计采用了多项技术,如喷油器的高压喷雾技术、燃烧器内部的热风流动技术等,优化了燃烧器的燃烧效率。

这样就能够使重油得到完全燃烧,不仅能有效提高功率,同时还能减少污染物的产生。

3. 稳定可靠重油燃烧器在应用过程中能够稳定可靠地运行,不容易发生故障。

这主要得益于重油燃烧器的结构设计和使用的优质材料,减小了故障的发生可能性。

同时,重油燃烧器使用寿命长,能够长时间稳定地供应热能,保证工业生产的顺利进行。

4. 适用范围广重油燃烧器能够处理多种类型的燃料,如重油、洗煤油、蜡油等较差质量的燃料,也可以处理天然气和液化气等优质燃料。

因此,重油燃烧器的适用范围非常广泛,能够应用于多种工业领域,如水泥、化工、钢铁等行业。

5. 环保节能重油燃烧器在燃烧时,能够使燃料完全燃烧,减少有害气体的排放,对环境不会造成污染。

另外,由于燃料的充分利用,重油燃烧器能够有效提高能源利用效率,达到节能减排的目的。

6. 维修保养简单重油燃烧器保养简单,常规检修工作只需人员熟练操作即可。

重油燃烧器绝大多数都采用模块化的设计,故障发生时能够快速更换故障模块,从而避免了长时间的停机维护对工业生产的影响。

结语重油燃烧器是一种特殊的燃烧设备,具有操作简单、能耗低、环保效益等优点,适用于各种工业领域,得到了广泛应用。

虽然重油燃烧器的初投入成本较高,但其使用寿命长、效率高、环保节能,维护成本低等诸多优势,是一种很有前景的燃烧设备。

重油燃烧器操作和维护说明书

2916193 (0)61931GBINDEX1.BURNER DESCRIPTIONTwo stage heavy oil burner.1.1EQUIPMENTFlexible tubes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . No. 2Nipples. . . . . . . . . . . . . . . . . . . . . . . .No. 2Gaskets . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .No. 2Screws . . . . . . . . . . . . . . . . . . . . . . . . . No. 4Flange shield . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .No. 1Nozzles. . . . . . . . . . . . . . . . . . . . . . . . . No. 2Guide extensions (for the lengthened head version).No. 2Gasket . . . . . . . . . . . . . . . . . . . . . . . . . No. 1Fitting for operation with emulsifiedoil fuel (see page 9) . . . . . . . . . . . . . . . . . . . . . . . . . .No. 11.BURNER DESCRIPTION. . . . . . . . . . . . . .11.1Equipment . . . . . . . . . . . . . . . . . . . . . . . . .12.TECHNICAL DATA . . . . . . . . . . . . . . . . . .22.1Technical data . . . . . . . . . . . . . . . . . . . . . .22.2Dimensions . . . . . . . . . . . . . . . . . . . . . . . .22.3Field of operation. . . . . . . . . . . . . . . . . . . 23.INSTALLATION . . . . . . . . . . . . . . . . . . . . .33.1Fuel oil supply systems . . . . . . . . . . . . . . . .33.2Electrical system . . . . . . . . . . . . . . . . . . . .43.3Electrical connections . . . . . . . . . . . . . . . .54.OPERATION. . . . . . . . . . . . . . . . . . . . . . . 64.1Choice of nozzles . . . . . . . . . . . . . . . . . . . 64.2Pump pressure . . . . . . . . . . . . . . . . . . . . . 64.3Combustion head setting. . . . . . . . . . . . . . . . 64.4Adjustment of the air damper motor . . . . . . . 64.5Air pressure switch . . . . . . . . . . . . . . . . . . . . 74.6Atomisation temperature adjustment . . . . . . . 74.7Start-up programme. . . . . . . . . . . . . . . . . . . . 94.8Ecological oil burners . . . . . . . . . . . . . . . . . . 94.9Emulsified fuel oil functioning . . . . . . . . . . . . 94.10Start-up programme diagnostic. . . . . . . . . . 104.11Operating fault diagnostics . . . . . . . . . . . . . 102893O The burner meets protection level of IP 40, EN 60529.O Burner with CE marking in conformity with EEC directives: EMC 89/336/EEC, Low Voltage73/23/EEC and Machines 98/37/EEC.1-Suction line 2-Return line3-Pump pressure adjustment screw 4-Manometer fitting (G1/8) 5-Vacuometer fitting (G1/2) 6-Air damper opening motor7-Control box reset push-button and lock-out indication8-Fan overload cutout reset9-Combustion head regulating screw 10-Double filter11-Valve assembly12-Manometer with protection valve 13-Adjustment thermostat 14-Pre-heater contact maker 15-Ignition transformer 16-Terminal strip 17-Cable glands 18-Antigas valve 19-Thermometer20-Pump motor starter with reset 21-Air pressure switchFig. 161932GB2.TECHNICAL DATA2.1TECHNICAL DATA2.2DIMENSIONS2.3FIELD OF OPERATION (2 nozzles in operation)TYPE627 TThermal power - Flow rate 114/205 - 513 kW – 10/18 - 45 kg/hFuelOil with max. viscosity at 50° C 115 sq. mm/sec (15° E)Electrical supply Three-phase,230V ± 10%~ 50Hz without neutral400V ± 10% ~ 50Hz with neutralMotor230V - 400VFan: 2.4A - 1.4A Pump: 2.1A - 1.2AIgnition transformer Primary 2 A – Secondary 2 x 6.5 kV – 35 mA Heaters2.8 kW Electrical intake power 4.1 kWPump60 kg/h at 20 barD2715D2628BurnerBoiler plateNOTEThe weight of the rear part of the pumping assembly exerts flexure stress on the guides; you are advised to hold the burner while it is being extracted so as not damage the flame disc and the said guides.For long - head version.Use the pin extensions provided to move the burner back.*783235370625290*94D i a m .161305Burner capacityP r e s s u r e i n c o m b u s t i o n c h a m b e r – m b a rD2673When the burner operates with only one nozzle, the pressurization conditions are better and no problems arise. Minimal flow rate with one only nozzle: 10 kg/h - 114 kW.kg/h kW61933GB3.INSTALLATION3.1FUEL OIL SUPPLY SYSTEMSGRAVITY SYSTEMSUCTION SYSTEMLOOP SYSTEM (max loop pressure 3 bar) H metres L metres diam. 3/4” diam. 1” gas 05100.5815111201.5142521730Pump priming:loosen the cap of the vacuometer fitting (5, fig. 1) and wait for the fuel to flow out.H : Difference in heightL : Length of the suction tubeFor light oil with viscosity max. 7°E at 50°C.D2720m a x . 30mH H metres L metresdiam.1” gas diam. 1 1/4” 024450.52140118351.51530212252.59203615Not advised, to be used only in case of previously existing system .Never exceed the max. vacuum of 0.5 bar (38 cm Hg) measured at the vacuometer fitting (5, fig. 1).The pipes should be perfectly airtight. When the tank is placed below of the burn-er level, the return pipe should arrive at the same level as the suction pipe.In this case the foot valve is not required.For light fuel oil with viscosity max. 7°E at 50°C.D2721m a x . 30mHH1 - Tank (properly heated for heavy oil)5 - Transfer pump2 - Filter (with resistor for oil > 7°E / 50°C)6 - Check Manometer3 - Burner7 - Burner pump 4 - Air dampers to exclude the burner (coupled) 8 - Pressure adjusterFor heavy oil with viscosity up to 20°E / 50°C.Important note : to let the fuel flow properly all the pipes have to be properly sized, insulated and heated (with elec. resistor or steam or hot water).Warning : before to starting up the burner, make sure that there are obstructions in the pipes. Any obstruction may damage the sealing of the pump.D263161934GBF Suppressor FR PhotocellMB Burner terminal strip MP Pump motor MV Fan motor PA Air pressure switch R1Atomiser holder resistor R2Pump resistorR3Valve assembly resistorRMO Electrical control boxSM Servomotor TA Ignition transformer TB Burner earthTE Regulation thermostat and start-up enabling signalTm Minimum contact thermostat Tm Maximum contact thermostat V11st stage valve V22nd stage valve61935GB3.3ELECTRICAL CONNECTIONS TO THE TERMINAL STRIP (to be made by the installer)FASTENING OF THE ELECTRICAL WIRESAll the wires, which have to be connected to the burner terminal strip (16, fig. 1) shall pass through the cable glands (17, fig. 1), see the figure below.Further prospective signals or controls can be connected to the burner terminal strip pushing out the pre-sheared disc from the holes and inserting a common cable gland for the passage and the clamping of the leads. To ensure the IP 40 degree of protection in compliance with EN 60529 close the passage holes of the cables and any un-used cable entries with appropriate discs.NOTES-Make a safe earth connection.-Verify the burner stop by opening the boiler thermostat and the burner lock-out by darkening the photocell.IN Manual switchMB Burner terminal strip H Lock-out signalTL Limit remote controlTR Adjustment remote control TS Safety remote controlNOTEWire cross sections: min. 1 sq. mm.(Unless required otherwise by local standards and legislation).TWO STAGE OPERATIONThis is achieved by the remote control device connected to terminals 5-6 (removing the jump-er), that controls the second valve.RESISTOR CONNECTIONSD2634PRE-HEATER230V 400V A Ampere106B Ampere 64C sq.mm 1.5 1.5D sq.mm2.5 1.5D26351 - Single phase pre-heated resistorpower supply: . . . . . . . . . . . . . . . . . . . . . .cable entry Pg 212 -Motor three-phase supply:. . . . . . . . . . . . .cable entry Pg 163 -Single phase power supply andsafety thermostat: . . . . . . . . . . . . . . . . . . .cable entry Pg 13.5 4 -Control thermostat: . . . . . . . . . . . . . . . . . .cable entry Pg 13.5 5 -Second stage thermostat: . . . . . . . . . . . . .cable entry Pg 13.561936GB4.OPERATION4.1CHOICE OF NOZZLESRecommended nozzles:- Monarch F 80 H0.4.2PUMP PRESSURERecommended pressure:-Fluid oil: 20 bar -Heavy oil: 25 barThe flow rates of the nozzles indicated on the table are nominal and refer to a light oil having viscosity from 3 to 5°E at 50° C pre-heated to 100°C. The actual flow rate may vary by ± 5% against the rated one.If flowrate values between those in the table are required, the pump pressure may be varied or the nozzles arranged differently.The pump leaves the factory set at 20 bar.4.3COMBUSTION HEAD ADJUSTMENTTurn the screw A, fig. 2 till the set-point, shown in the diagram, is in line with the level of the sleeve B, fig. 2.4.4 ADJUSTMENT OF THE AIR DAMPER MOTORPARK - Blue leverThis lever leaves the factory vertically positioned and corre-sponds to the air damper completely closed.A partial opening of the air damper might be obtained by mov-ing this lever leftwards (+ on the plate).The new position of the air damper is detectable when the burner is off.Do not exceed the position of the orange lever for the 1st stage.1st STAGE - Orange leverThe orange lever controls the air damper position for the first flame, it is adjustable on both opening and closing.2nd STAGE - Red and black leversThe red lever controls the air damper position for the second flame, it is adjustable on both closing and opening.The black lever controls the opening of the second oil valve and it must always be slightly earlier than the red lever, but never the first stage orange one.D2638Black lever Red leverOrange lever Blue leverOpening +– ClosureNozzle GPH (45° - 60°)20 bar kg/h 25 bar kg/h 1.50 + 1.5018.0020.301.75 + 1.7521.0023.802.00 + 2.0024.0027.102.25 + 2.2527.0030.502.50 + 2.5030.0034.003.00 + 3.0036.0040.603.50 + 3.5042.00–3.50 + 4.0045.00–kg/hSet-pointsD2677D2637BSet-point 4AFig. 261937GB4.5AIR PRESSURE SWITCH4.6ATOMISATION TEMPERATURE ADJUSTMENTThermostat for adjustment - maximum value - minimum valueAdjustment thermostat prevents burner start up if the fuel temperature has not reached the required value for a better atomisation as indicated in the diagram below.ExampleFuel oil with viscosity of 7 °E at 50 °C is pre-heated to approximately 110 °C.The thermostat has to be generally set at a value higher than the required one (120°C indicated on the knob to get approximately 100°C at the nozzles).The value read has to be done after some minutes of operation and later the necessary adjustments could be carried out.Minimum value contact thermostat intervenes by stopping the burner if the fuel temperature decreases under the value necessary for better combustion.Maximum value contact thermostat switches off the resistors when in case of failure of the adjustment thermostat, the temperature increases inside the pre-heater. In case of abnormal temperature, make sure of the regular functioning of control thermostat and of the resistor in contact with the probe of the thermostat.D2640D2719Thermostatadjustment knob Pre-heaterPurgeAtomisation temperatureV i s c o s i t y a t 50° Csq. mm/sec °E°CCarry out the regulation of the air pressure switch after carrying out all the other regulations of the burner with the air pressure switch adjusted to the beginning of the scale.With the burner operating at the MIN power increase the pressure of the adjustment by slowly turning the appropriate knob clockwise until the burner locks out.Then turn the knob counterclockwise to a value equal to about 20% of the regulated value and then check the correct turning on of the burner. If the burner locks out again turn the knob a bit further in a counterclock-wise direction.61938GBIMPORTANT NOTESIf the pre-heater thermostat or the resistor in contact with the probe should be replaced, the probe has to be posi-tioned in contact with the resistor and with the pipes of the last aluminium plate, after loosening of the fixing screws of the aluminium plate packs, see drawing.If during the operation exceptional differences or temper-ature peaks that are too high should be detected, verify the continuity of the resistor, using and ohmmeter in con-tact with the temperature probe (approximately 35 Ohm).Use only filters marked with a groove on the tightening hexagon.NOTESy The pre-heater might be fitted with a second maximum value contact thermostat.That thermostat can be used to act on an external contact maker by means of a switch to cut off the current from the pre-heater, in case of excess temperature (Kit code no. 3000800).y The resistor R placed on the atomiser holder is wired to the supply line of the pre-heater (see page 4).When the burner is off, the pre-heater supply line shall remain fed.Should the pre-heater line be turned off, the fuel must be pre-heated for approximately 30 minutes before the burner start-up. On the contrary, the nozzle-holder resistor shall be supplied with an independent single-phase line, protected by a fuse of 1A.This line shall never be switched off, when the burner is off.y Before the burner start-up, verify that the pump is filled of fuel in order to avoid any idling for too long time.y Filter cleaning:periodically clean the filters in order to avoid any trouble in the burner operation.y Supply line filter:positioned on the suction line, it causes the increase of the vacuum in the pump with the consequent flow of gas and noise. Do not exceed the vacuum of 38 cm Hg (5 m W.c.) (5, fig. 1).y Pre-heater filter (10, fig. 1):positioned in the delivery line, it causes a decrease of the atomisationing pressure which is detectable by use of a manometer (12, fig. 1).MANOMETER PROTECTION VALVEAfter atomisation pressure has been checked, it is recommended to cut out the manometer (12, fig. 1) to avoid pressure shocks that it might be subjected to at every burner start up.To achieve this, close the protection valve when the burner is not working and the manometer indicates 0 bar.Thermostat probeResistorAluminium plate pipesPlateD275161939GB4.7START-UP PROGRAMMEMotor lock-outIt is caused by the motor overload relay if there is an overload or no phase.4.8ECOLOGICAL OIL BURNERSWARNINGThe transition from normal fuel oil to ecological fuel oil requires:y The tank to be emptied of normal fuel oil.y Cleaning of the cistern and the pipes that carry the fuel oil to the burner.y Application of a filter if there is not one already on the burner fuel line with a filtering grade of 0.3 mm maxi-mum.If this is not done, Riello S.p.A. declines all liability if the burner fails to work properly or wears out prematurely.NOTESThese burners are the result of careful study that allows them to be used with ecological fuels as well; oils, that in certain temperature and speed conditions, are particularly aggressive for the vital parts of the burner.The objective has been achieved with the reduction of the transiting speed in some of the parts and an appropri-ate choice of materials (in particular surface treatments) as well as a redefinition of the backlashes and coupling tolerances.The burners for ecological oils are very different from normal fuel oil burners because they have a separate pump (worked by its own motor at 1400 rpm) and for the presence of double filtration between pump and nozzle.4.9EMULSIFIED FUEL OIL FUNCTIONINGThermostatMotorsIgnition transformer1st flame valve 2nd flame valve Lock-outindicator lightWARNINGIn the case of functioning with emulsi-fied fuel oil it is necessary to change the fitting on the burner (*) with the one supplied with it.619310GB4.10 BURNER START-UP PROGRAM DIAGNOSTICSDuring start-up, indication is according to the following table:4.11OPERATING FAULT DIAGNOSTICSThe control box has a self-diagnostic system, which allows operating faults to be found easily: (RED LED ) signal.To use this function, wait at least ten seconds from the safety lock out, and then press the reset button for a minimum of 3 seconds.After releasing the button, the RED LED starts blinking as shown in the diagram below.The pulses of the LED constitute a signal with intervals of approximately three seconds.The number of pulses will provide the information on the possible faults, according to the table below: COLOUR CODE TABLESequencesColour codePreventilationIgnition phaseOperation with flame okOperation with weak flameElectrical supply lower than ~ 170VLock-outExtraneous lightKey:Off Yellow Green Red SIGNALPROBABLE CAUSE 2 blinks A stable flame is not detected in the safety time:– faulty photocell;– oil valve fault;– neutral/phase reversal;– faulty ignition transformer– poor burner regulation (insufficient fuel oil).3 blinks Min. air pressure switch (if installed) does not close:– air pressure switch faulty;– air pressure switch not regulated;– max. air pressure switch triggered (if installed).4 blinks Min. air pressure switch (if installed) does not open or light in the chamber beforeignition:– air pressure switch faulty;– air pressure switch not regulated.7 blinks Loss of flame during operation:– poor burner regulation (insufficient fuel oil);– oil valve fault;– short circuit between photocell and earth.8 blinks– Not used.10 blinks – Wiring error or internal fault.RED LED onwait at least 10 secs Press button for > 3 secs signal signalInterval 3 secsI - 37048 San Pietro di Legnago (VR)Tel.: +39.0442.630111http:// Con riserva di modifiche - Änderungen vorbehalten! - Subject modifications - Sous réserve de modifications。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.

安装 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

3.2

包装 - 重量 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

6.

故障 / 解决方法 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

2.1

技术参数 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

5. 5.1 5.1.1 5.1.2 5.1.3 5.2 5.2.1 5.2.2 5.2.3 5.2.4 5.2.5 5.2.6 5.2.7 5.3 5.4 5.5

燃烧器校核. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7 工厂设定部分 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7 伺服马达 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7 油泵 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7 马达过载继电器 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7 燃烧器调整. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8 最大出力的调整 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8 压力调节器的调整 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9 压力调节器. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9 燃烧头调整. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10 风门挡板调整 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11 雾化温度调节 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12 点火火焰调节 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13 低压调节器. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14 燃料供应 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14 燃烧器启动程序 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

3.1

燃烧器配置. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

3.4

出力曲线图. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

4.2

燃油供应管线 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

3.3

外形尺寸 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

2.

技术参数 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

3.

燃烧器描述. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4