010设备利用率统计

2010设备利用率及停机统计率

0

0

5401200 5701200 5701200 3640847.8

0

0

用工时根据每台一个月8 设备实际使用工时根据设计开要工 时-停机工时

30%

设备利用率

100%

98%

99.628% 25%

97%

98.065%

82%

82.273% 20%

97.148% 15%

99.008% 52.579% 10%

毛刺区

8月合计

115 九月份218设40

94

98

242

27104

备利用率

生产 工时

生产A组 生产B组 生产C组 生产D组 生产E组 生产F组 生产G组 一车间 二车间 四车间 毛刺区 9月合计

生产 工时

生产A组 生产B组 生产C组 生产D组 生产E组 生产F组 生产G组 一车间 二车间 四车间 毛刺区 10月合计

3月合计

生产 工时

生产A组 生产B组 生产C组 生产D组 生产E组 生产F组 一车间 二车间 四车间 毛刺区

113

4440

45

16016

4395 1.014%

三月份设备利用率及故障率

设备台数 设计开机工 待料停机工 故障停机工 其它停机工 设计利用工

(台)

时

时

时

时

时

12

2688

1

12

13

2688

12

1.01%

0.12%

0.13%

0.48%

0.47%

0.48%

0.45%

2月合计 3月合计 4月合计 5月合计 6月合计 7月合计 8月合计

1月合计 23184 361.5 1.56%

设备利用率分析

精益生产

采用精益生产理念,通过减少浪 费、提高生产效率和产品质量来 提升设备利用率。

自动化与智能化

引入自动化、智能化技术,提高 设备的自主运行能力和故障诊断 能力,降低人工干预和故障率。

数据分析与优化

运用数据分析技术,对设备运行 数据进行实时监测和优化,提高 设备运行效率和稳定性。

05 结论

设备利用率提升的成果

企业对市场需求的预测准确度也会影响设备利用率。如果预测需求过高,可能 导致设备过度使用;如果预测需求过低,可能导致设备利用率不足。

生产计划因素

生产计划安排

合理的生产计划可以确保设备在需要时能够及时投入使用, 提高设备利用率。生产计划不合理可能导致设备等待时间过 长或空转,降低设备利用率。

生产调度管理

设备实际产量

统计设备的实际产出量, 了解设备实际生产水平。

设备负荷率

计算设备的负荷率,评 估设备的工作负荷状况。

03 设备利用率影响因素分析

市场需求因素

市场需求波动

市场需求的波动会影响设备的利用率。当市场需求增加时,设备需要高负荷运 转以满足订单需求;当市场需求减少时,设备可能处于闲置状态。

预测准确性

提高了生产效率

通过优化设备配置和调度,设备利用率得到提升,从而提高了整 体生产效率。

降低了运营成本

设备利用率提升有助于减少闲置和浪费,从而降低企业的运营成 本。

增强了市场竞争力

生产效率的提高使得企业能够更好地满足市场需求,增强了企业 的市场竞争力。

对未来设备管理的展望

01

智能化管理

借助物联网和大数据技术,实现 设备的远程监控和智能调度,进 一步提高设备利用率。

生产调度管理的有效性也影响设备利用率。调度不当可能导 致设备在生产过程中的空闲时间过长,从而降低设备利用率 。

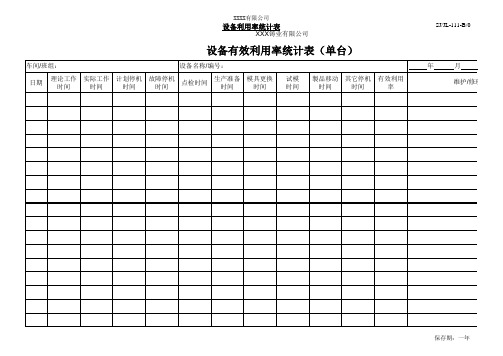

设备有效利用率统计表(单台)

XXXX有限公司

设备利用率统计表

SJ/JL-111-B/0

累计

0

0

0

0

0

0

0

0

0

0

保存期:一年

XXX铸业有限公司

利用率统计表(单台)

XXXX有限公司

设备利用率统计表

年

月

日

维护/修理内容SJ/JLΒιβλιοθήκη 111-B/0保存期:一年

XXXX有限公司

设备利用率统计表

SJ/JL-111-B/0

保存期:一年

XXXX有限公司

设备利用率统计表 XXX铸业有限公司

设备有效利用率统计表(单台)

车间/班组:

设备名称/编号:

日期

理论工作 实际工作 计划停机 故障停机

时间

时间

时间

时间

点检时间

生产准备 时间

模具更换 时间

试模 时间

製品移动 其它停机 有效利用

时间

时间

率

SJ/JL-111-B/0

年

月

日

维护/修理内容

保存期:一年

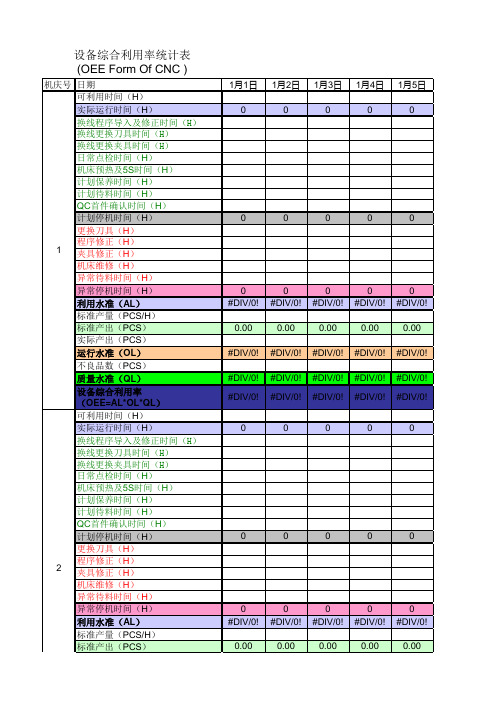

设备综合利用率统计

设备综合利用率统计1. 引言设备综合利用率是指设备在一定时间范围内的利用效率。

通过对设备综合利用率进行统计分析,可以评估设备的使用情况,发现潜在的问题,并采取相应的措施来提高设备的利用率和效能。

本文将介绍设备综合利用率的计算方法和统计分析流程。

2. 计算方法设备综合利用率的计算方法可以根据实际情况进行调整,以下是一种常用的计算方法:设备综合利用率 = (设备有效运行时间 / 设备总时间) × 100%其中,设备有效运行时间是指设备在正常工作状态下的实际运行时间,不包括停机、维修和其他非正常工作状态导致的时间损失。

设备总时间是指设备在统计周期内的总时间,包括设备运行时间、停机时间、维修时间等。

3. 统计分析流程设备综合利用率的统计分析可以按照以下流程进行:3.1 收集数据首先,需要收集与设备综合利用率相关的数据,包括设备运行时间、停机时间、维修时间等。

这些数据可以通过设备监控系统、生产日志等途径获取。

3.2 计算设备综合利用率根据前面提到的计算方法,计算每个设备的综合利用率。

可以使用电子表格软件或编程语言来自动计算。

3.3 数据分析对计算得到的设备综合利用率进行数据分析。

可以通过绘制统计图表、计算平均值、方差等方式,以便更好地理解数据分布和趋势。

3.4 发现问题通过对设备综合利用率进行统计分析,可以发现潜在的问题。

例如,某些设备的利用率较低,可能存在停机时间过长或维修时间过久的情况。

这些问题可以通过维修和管理措施来加以改善。

3.5 提出建议根据统计分析的结果,提出相应的建议和措施,以提高设备的综合利用率。

例如,对停机时间较长的设备进行定期维护,优化维修计划等。

4. 示例分析为了更好地理解设备综合利用率的统计分析流程,以下是一个示例分析:假设某公司有5台生产设备,统计周期为一个月。

根据收集到的数据,计算得到每个设备的综合利用率如下:设备A:90% 设备B:85% 设备C:92% 设备D:80% 设备E:88%通过对上述数据进行分析,发现设备D的利用率较低。

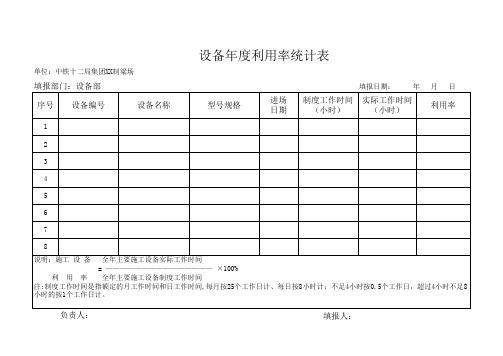

设备利用率统计表

单位:中铁十二局集团XX制梁场

填报部门:设备部 序号

1 2 3 4 5 6 7 8 说明:施工 设 备

填报日期:

年

月

日

设备编号

设备名称

型号规格

进场 日期

制度工作时间 (小时)

实际工作时间 (小时)

利用率

全年主要施工设备实际工作时间 = ——————————————— ×100% 利 用 率 全年主要施工设备制度工作时间 注:制度工作时间是指额定的月工作时间和日工作时间,每月按25个工作日计、每日按8小时计;不足4小时按0.5个工作日,超过4小时不足8 小时的按1个工作日计。

填报日期:

年

月

日

实际工作时间 (小时)

利用率

设备年度利用率统计表

单位:中铁十二局集团XX制梁场

填报部门:设备部 序号 设备编号 设备名称 型号规格 进场 日期 制度工作时间 (小时)

填报日期:

年

月

日

实际工作时间 (小时)

利用率

设备年度利用率统计表

单位:中铁十二局集团XX制梁场

填报部门:设备部 序号 设备编号 设备名称 型号规格 进场 日期 制度工作时间 (小时)

填报日期:

年

月

ห้องสมุดไป่ตู้

日

实际工作时间 (小时)

利用率

负责人:

填报人:

设备年度利用率统计表

单位:中铁十二局集团XX制梁场

填报部门:设备部 序号 设备编号 设备名称 型号规格 进场 日期 制度工作时间 (小时)

填报日期:

年

月

日

实际工作时间 (小时)

利用率

设备年度利用率统计表

3.4设备利用率统计考核办法

设备利用率统计考核办法第一章、设备利用率的定义第一条、设备利用率是指生产设备在生产过程中的实际工作时间与日历时间(或设备制度工作时间)之比。

它反映设备的实际利用情况。

第二章、考核范围第二条、集团公司主线厂及机械制造总公司的公司管重点设备。

第三章、计算方法第三条、设备利用率的计算公式设备实际工作时间(小时)1.设备日历利用率(%)= ————————————×100%日历时间(小时)设备实际工作时间(小时)2.设备有效利用率(%)= ————————————————×100%设备制度(或规定)工作时间(小时)第四章、有关规定第四条、设备实际工作时间是指设备实际生产时间。

即在报告期内全部日历时间扣除一切检修、事故、故障以及各种原因造成的停机时间。

第五条、日历时间是指在报告期内全部日历时间。

无论设备是否开满三班,也无论公休、节假日是否开动,一律按24小时乘以报告期的天数计算。

全年按24小时乘以365天(或366天)计算。

第六条、设备制度(或规定)工作时间等于日历时间扣除计划停机时间。

第七条、计划停机时间包括:1.计划不开动的节假日、星期天。

2.计划不开动的班次小时数(每班次按8小时计算)。

3.计划停、限电时间。

4.计划检修时间。

包括有计划的大修、年修、定修。

5.有计划地生产调试、停产点检、交接班及轧机的换辊等时间。

第八条、封存设备不参加统计考核。

第九条、备用设备参加统计考核,利用率为0。

第五章、统计与上报第十条、设备利用率为月报。

每月2日前各单位将报表报到集团公司设备部,由设备部汇总上报有关部门。

同时作为公司设备定级的考核指标。

第十一条、报表要求及时、准确、实事求是。

第十二条、本办法自2006年4月1日起执行。

二〇〇六年三月二十八日。

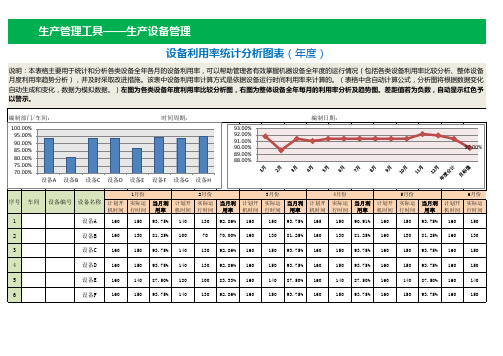

设备利用率统计分析图表(年度)

130 81.25% 160

130 81.25% 160

130 81.25% 1860

1500

93.75% 160

150 93.75% 160

150 93.75% 160

150 93.75% 160

150 93.75% 160

150 93.75% 160

150 93.75% 1900

1780

93.75% 160

设备名称

计划开 机时间

1月份

实际运 行时间

当月利 用率

计划开 机时间

2月份

实际运 行时间

当月利 用率

计划开 机时间

3月份

实际运 行时间

当月利 用率

计划开 机时间

4月份

实际运 行时间

当月利 用率

计划开 机时间

5月份

实际运 行时间

当月利 用率

计划开 机时间

6月份

实际运 行时间

设备A

160

150 93.75% 140

100 83.33% 160

140 87.50% 160

140 87.50% 160

140 87.50% 10 93.75% 140

130 92.86% 160

150 93.75% 160

150 93.75% 160

150 93.75% 160

150

7

设备G

8

设备H

设备总体利用率合计

生产管理工具——生产设备管理

设备利用率统计分析图表(年度)

说明:本表格主要用于统计和分析各类设备全年各月的设备利用率,可以帮助管理者有效掌握机器设备全年度的运行情况(包括各类设备利用率比较分析、整体设备 月度利用率趋势分析),并及时采取改进措施。该表中设备利用率计算方式是依据设备运行时间利用率来计算的。(表格中含自动计算公式,分析图将根据数据变化 自动生成和变化,数据为模拟数据。)左图为各类设备年度利用率比较分析图,右图为整体设备全年每月的利用率分析及趋势图。差距值若为负数,自动显示红色予 以警示。

设备利用率及停机统计率

设备利用率及停机统计率介绍设备利用率及停机统计率是在生产过程中评估设备运行效率和停机情况的重要指标。

设备利用率指的是设备在一定时间内实际生产的时间占总时间的比例,是衡量设备运行效率的主要指标。

停机统计率是指设备由于各种原因停机的时间占总时间的比例,是衡量设备停机情况的主要指标。

设备利用率设备利用率可以通过以下公式计算:设备利用率 = (实际生产时间 / 总时间)* 100%实际生产时间是指设备实际运行的时间,不包括无效停机时间。

总时间是指设备应该运行的总时间,包括有效生产时间和无效停机时间。

设备利用率的高低直接影响到生产效率和产品质量。

当设备利用率较高时,说明设备运行效率高,生产效率高,可以提高生产能力和产品质量。

而当设备利用率较低时,说明设备存在运行问题或者停机时间较长,需要及时调整和改进。

停机统计率停机统计率可以通过以下公式计算:停机统计率 = (停机时间 / 总时间)* 100%停机时间是指设备停机的时间,包括计划停机和非计划停机。

总时间是指设备应该运行的总时间,包括有效生产时间和无效停机时间。

停机统计率的高低反映了设备停机的情况。

当停机统计率较低时,说明设备停机时间较短,生产连续性较好,有利于提高生产效率和产品质量。

而当停机统计率较高时,说明设备停机时间较长,生产连续性较差,需要分析停机原因并采取相应措施减少停机时间。

影响设备利用率和停机统计率的因素1.设备故障:设备故障是导致设备停机的重要原因之一。

设备故障可能是由于设备老化、部件损坏、维护不到位等原因引起的。

及时维护和保养设备可以减少设备故障的发生,提高设备利用率和减少停机时间。

2.工艺调整:生产过程中的工艺调整可能导致设备的停机。

工艺调整可以包括设备参数的调整、设备更换等。

合理安排工艺调整的时间和方式,可以减少对设备运行的影响,降低停机时间。

3.原材料供应问题:原材料供应出现问题可能导致设备停机。

原材料供应问题包括供应不及时、质量问题等。

5_设备利用率分析

5_设备利用率分析设备利用率是指对设备的利用程度,是衡量生产能力利用效果的重要指标之一、通过对设备利用率的分析,可以帮助企业评估设备的生产效率和资源利用效率,找出设备利用率低下的原因,并采取相应的措施提高设备利用率。

设备利用率的计算通常采用以下公式:设备利用率=实际生产时间/(实际生产时间+设备故障时间+设备维修时间)×100%设备利用率分析通常包括以下几个方面:1.设备利用率的结构分析设备利用率的结构分析是指将设备利用率按照不同的维度进行分析,查看不同因素对设备利用率的影响。

例如,可以将设备利用率按照班次、工序、产品等进行划分,找出每个维度下设备利用率的差异,并进行比较分析。

通过对不同结构下设备利用率的分析,可以帮助企业找出设备利用率低下的原因,从而采取针对性的措施提高设备利用率。

2.设备利用率的时间分析设备利用率的时间分析是指对设备利用率在不同时间维度下的变化进行分析。

例如,可以将设备利用率按照季度、月份、周次等进行划分,分析不同时间段设备利用率的变化趋势。

通过对设备利用率时间分析,可以帮助企业找出设备利用率的周期性变化规律,并采取相应的措施进行调整。

3.设备利用率的原因分析设备利用率的原因分析是指对设备利用率低下的原因进行深入剖析。

低设备利用率可能是由于设备故障率高、设备维修时间长、操作不当等原因造成的。

通过对设备利用率的原因分析,可以帮助企业找出设备利用率低下的症结所在,并采取具体的措施进行改进。

4.提高设备利用率的措施在分析完设备利用率后,需要制定具体的措施来提高设备利用率。

例如,可以采取预防性维修措施,定期检查设备运行情况,及时处理设备故障问题,减少设备维修时间;优化生产计划,合理安排生产任务,避免设备空闲时间;加强员工培训,提高操作技能,减少操作失误等。

这些措施可以帮助企业提高设备利用率,提升生产效率。

总之,设备利用率分析对于企业来说是一项非常重要的工作。

通过对设备利用率的结构分析、时间分析、原因分析以及采取相应的措施,可以帮助企业提高设备利用率,提升生产效率,实现资源的最大化利用。

表格模板-设备综合利用率统计表 精品

0

0

0

4

利用水准(AL) 标准产量(PCS/H) 标准产出(PCS) 实际产出(PCS) 运行水准(OL) 不良品数(PCS) 质量水准(QL)

设备综合利用率 (OEE=AL*OL*QL) 可利用时间(H) 实际运行时间(H) 换线程序导入及修正时间(H) 换线更换刀具时间(H) 换线更换夹具时间(H) 日常点检时间(H) 机床预热及5S时间(H) 计划保养时间(H) 计划待料时间(H) QC首件确认时间(H) 计划停机时间(H) 更换刀具(H) 程序修正(H) 5 夹具修正(H) 机床维修(H) 异常待料时间(H) 异常停机时间(H) 利用水准(AL) 标准产量(PCS/H) 标准产出(PCS) 实际产出(PCS) 运行水准(OL) 不良品数(PCS) 质量水准(QL)

设备综合利用率 (OEE=AL*OL*QL) 可利用时间(H) 实际运行时间(H) 换线程序导入及修正时间(H) 换线更换刀具时间(H) 换线更换夹具时间(H) 日常点检时间(H) 机床预热及5S时间(H) 计划保养时间(H)

0

0

0

0

0

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

设备综合利用率 (OEE=AL*OL*QL) 可利用时间(H) 实际运行时间(H) 换线程序导入及修正时间(H) 换线更换刀具时间(H) 换线更换夹具时间(H)

0

0

0

0

0

0

0

0

0

0

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

0.00

0.00

0.00

0.00

0.00

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

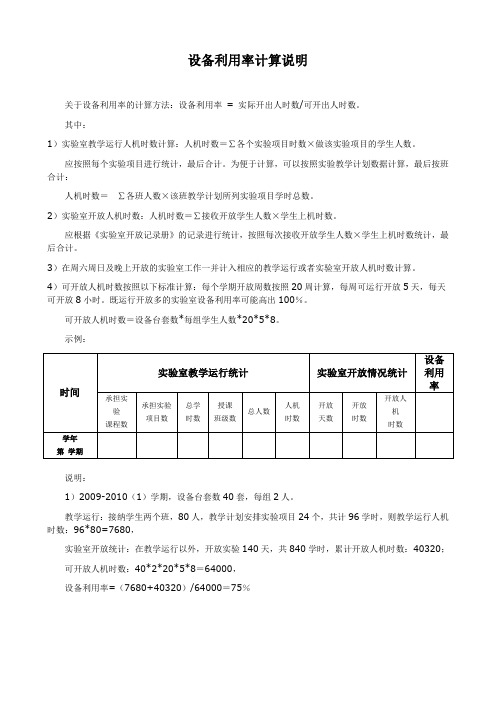

设备利用率计算说明

设备利用率计算说明

关于设备利用率的计算方法:设备利用率= 实际开出人时数/可开出人时数。

其中:

1)实验室教学运行人机时数计算:人机时数=∑各个实验项目时数×做该实验项目的学生人数。

应按照每个实验项目进行统计,最后合计。

为便于计算,可以按照实验教学计划数据计算,最后按班合计:

人机时数=∑各班人数×该班教学计划所列实验项目学时总数。

2)实验室开放人机时数:人机时数=∑接收开放学生人数×学生上机时数。

应根据《实验室开放记录册》的记录进行统计,按照每次接收开放学生人数×学生上机时数统计,最后合计。

3)在周六周日及晚上开放的实验室工作一并计入相应的教学运行或者实验室开放人机时数计算。

4)可开放人机时数按照以下标准计算:每个学期开放周数按照20周计算,每周可运行开放5天,每天可开放8小时。

既运行开放多的实验室设备利用率可能高出100%。

可开放人机时数=设备台套数*每组学生人数*20*5*8。

示例:

说明:

1)2009-2010(1)学期,设备台套数40套,每组2人。

教学运行:接纳学生两个班,80人,教学计划安排实验项目24个,共计96学时,则教学运行人机时数:96*80=7680,

实验室开放统计:在教学运行以外,开放实验140天,共840学时,累计开放人机时数:40320;

可开放人机时数:40*2*20*5*8=64000,

设备利用率=(7680+40320)/64000=75%。

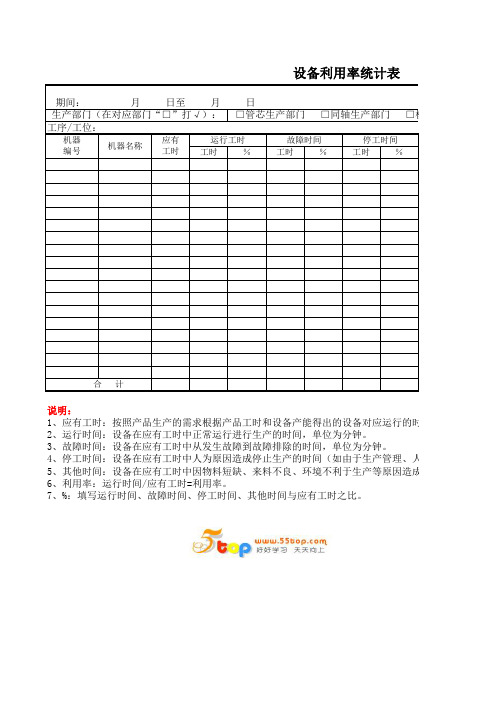

设备利用率统计表

工时

%工时%工时%

设备利用率统计表

期间: 月 日至 月 日

生产部门(在对应部门“□”打√): □管芯生产部门 □同轴生产部门 □模块

工序/工位:

机器

编号

机器名称应有工时运行工时故障时间停工时间说明:

1、应有工时:按照产品生产的需求根据产品工时和设备产能得出的设备对应运行的时间,单位为分钟。

2、运行时间:设备在应有工时中正常运行进行生产的时间,单位为分钟。

3、故障时间:设备在应有工时中从发生故障到故障排除的时间,单位为分钟。

4、停工时间:设备在应有工时中人为原因造成停止生产的时间(如由于生产管理、人员培训、计划失误

5、其他时间:设备在应有工时中因物料短缺、来料不良、环境不利于生产等原因造成的设备停止生产,

6、利用率:运行时间/应有工时=利用率。

7、%:填写运行时间、故障时间、停工时间、其他时间与应有工时之比。

合 计

应运行的时间,单位为分钟。

钟。

产管理、人员培训、计划失误等原因),单位为分钟。

等原因造成的设备停止生产,单位为分钟。

设备利用率的计算公式

设备利用率的计算公式

设备利用率 = (设备实际产出量 / 设备理论产出量)× 100%。

其中,设备实际产出量是指设备在特定时间内实际生产的产品数量或价值,而设备理论产出量是指设备在同一时间内理论上可以生产的产品数量或价值。

这个公式可以帮助企业了解他们的设备在生产过程中的效率和利用程度。

通过计算设备利用率,企业可以发现生产过程中的潜在问题,并采取相应的措施来提高设备利用率,从而提高生产效率和降低生产成本。

值得注意的是,在实际应用中,还需要考虑到设备的停机时间、维护时间和换型时间等因素,以便更准确地计算设备利用率。

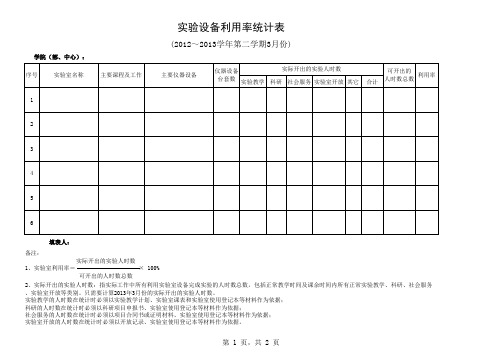

实验设备利用率

实验设备利用率统计表

(2012~2013学年第二学期3月份)

学院(部、中心):

填表人:

备注:

实际开出的实验人时数

1、实验室利用率= × 100%

可开出的人时数总数

2、实际开出的实验人时数:指实际工作中所有利用实验室设备完成实验的人时数总数,包括正常教学时间及课余时间内所有正常实验教学、科研、社会服务、实验室开放等类别。

只需要计算2013年3月份的实际开出的实验人时数。

实验教学的人时数在统计时必须以实验教学计划、实验室课表和实验室使用登记本等材料作为依据;

科研的人时数在统计时必须以科研项目申报书、实验室使用登记本等材料作为依据;

社会服务的人时数在统计时必须以项目合同书或证明材料、实验室使用登记本等材料作为依据;

实验室开放的人时数在统计时必须以开放记录、实验室使用登记本等材料作为依据。

3、一般一学年的可开出的人时数总数:指正常教学时间内,一个学期按16周,每周5天,每天6个学时计算,即(16周*30节/周)。

在实验室内所有设备(按设备套数计算而不能按单一的设备台、件数计算,一套设备由完成实验所需的一到多台、件组成,附属设备如“空调”等可不算在内)都完好的情况下可开出的人时数。

例如某实验室内有设备30套,那么该实验室每学年可开出的人时数总数的计算公式应该为:30(套)*6(日学时)*5(每周天数)*16(学期周数)*2(学期数)=28800(人时数)。

本次只需要计算2013年3月份的实验设备利用率,即4周,每周30节课,共120节/月。

4、如实验中出现多人为一组同时利用一套设备完成实验的,一组按一个人时数算(即以组学时数为准)。

设备利用率计算公式标准

设备利用率计算公式标准设备利用率是指在一定时间内设备实际运行时间与设备理论运行时间的比值,是衡量设备运行效率的重要指标。

设备利用率的计算可以帮助企业管理者了解设备的使用情况,从而进行合理的生产安排和设备维护,提高生产效率和降低成本。

本文将介绍设备利用率的计算公式标准及其应用。

设备利用率计算公式标准。

设备利用率的计算公式为:设备利用率 = (设备实际运行时间 / 设备理论运行时间) 100%。

其中,设备实际运行时间指设备在生产中实际运行的时间,不包括停机、维修和更换等非运行时间;设备理论运行时间指设备在一定时间内的总运行时间,通常为24小时或30天。

设备利用率计算公式的应用。

1. 生产排程。

通过计算设备利用率,可以了解设备的实际使用情况,有针对性地进行生产排程。

如果设备利用率较低,可以考虑增加生产任务,提高设备利用率;如果设备利用率较高,可以适当减少生产任务,以免设备过度运转造成损耗。

2. 设备维护。

设备利用率的计算还可以帮助企业管理者进行设备维护计划。

通过监控设备利用率的变化,可以及时发现设备故障或性能下降的情况,制定合理的维护计划,避免设备因故障停机而影响生产。

3. 成本控制。

设备利用率的计算还可以帮助企业管理者控制成本。

通过提高设备利用率,可以降低单位产品的生产成本,提高生产效率,从而提高企业的竞争力。

4. 资产管理。

设备利用率的计算还可以帮助企业管理者进行资产管理。

通过监控设备利用率的变化,可以及时发现设备的老化和损耗情况,制定合理的更新和更换计划,延长设备的使用寿命,减少资产损失。

设备利用率计算公式的局限性。

设备利用率计算公式虽然可以帮助企业管理者了解设备的使用情况,但也存在一定的局限性。

首先,设备利用率的计算结果受到生产任务安排、设备维护计划等因素的影响,可能存在一定的误差。

其次,设备利用率只是衡量设备运行效率的一个指标,不能完全反映设备的运行情况,还需要结合其他指标进行综合评估。

结语。

3.4设备利用率统计考核办法

设备利用率统计考核办法第一章、设备利用率的定义第一条、设备利用率是指生产设备在生产过程中的实际工作时间与日历时间(或设备制度工作时间)之比。

它反映设备的实际利用情况。

第二章、考核范围第二条、集团公司主线厂及机械制造总公司的公司管重点设备。

第三章、计算方法第三条、设备利用率的计算公式设备实际工作时间(小时)1.设备日历利用率(%)= ————————————×100%日历时间(小时)设备实际工作时间(小时)2.设备有效利用率(%)= ————————————————×100%设备制度(或规定)工作时间(小时)第四章、有关规定第四条、设备实际工作时间是指设备实际生产时间。

即在报告期内全部日历时间扣除一切检修、事故、故障以及各种原因造成的停机时间。

第五条、日历时间是指在报告期内全部日历时间。

无论设备是否开满三班,也无论公休、节假日是否开动,一律按24小时乘以报告期的天数计算。

全年按24小时乘以365天(或366天)计算。

第六条、设备制度(或规定)工作时间等于日历时间扣除计划停机时间。

第七条、计划停机时间包括:1.计划不开动的节假日、星期天。

2.计划不开动的班次小时数(每班次按8小时计算)。

3.计划停、限电时间。

4.计划检修时间。

包括有计划的大修、年修、定修。

5.有计划地生产调试、停产点检、交接班及轧机的换辊等时间。

第八条、封存设备不参加统计考核。

第九条、备用设备参加统计考核,利用率为0。

第五章、统计与上报第十条、设备利用率为月报。

每月2日前各单位将报表报到集团公司设备部,由设备部汇总上报有关部门。

同时作为公司设备定级的考核指标。

第十一条、报表要求及时、准确、实事求是。

第十二条、本办法自2006年4月1日起执行。

二〇〇六年三月二十八日。

设备利用率KPI指标

设备利用率KPI指标1. 引言设备利用率是衡量企业设备使用效率的重要指标之一。

它指的是设备在一定时间内实际运行时间与总可用时间的比例。

通过监测和优化设备利用率,企业可以提高生产效率、降低生产成本,并增强竞争力。

本文将介绍设备利用率KPI指标的定义、计算方法和应用。

2. 设备利用率KPI指标定义设备利用率KPI指标是衡量设备利用效率和使用率的指标。

它反映了设备运行时间与总可用时间之间的关系,通常以百分比形式表示。

设备利用率KPI指标的高低直接影响企业的生产效率和产能利用率。

3. 计算方法设备利用率KPI指标的计算方法如下:设备利用率KPI = (实际运行时间 / 总可用时间)* 100%实际运行时间是指设备在生产过程中真正运行的时间,不包括故障停机和维护时间。

总可用时间是设备在一定时间段内的总时间,包括生产时间、换班时间和设备准备时间。

4. 应用场景设备利用率KPI指标在企业中有广泛的应用场景,包括但不限于以下几个方面:- 生产计划优化:通过监测设备利用率KPI指标,企业可以合理制定生产计划,避免设备闲置和过载,提高生产效率。

- 故障预警和维护:设备利用率KPI指标可以帮助企业及时发现设备故障,并制定维护计划,减少停机时间。

- 资产利用率评估:通过监测设备利用率KPI指标,企业可以评估设备的资产利用率,优化设备配置和投资规划。

5. 总结设备利用率KPI指标是衡量企业设备利用效率的重要指标。

它反映了设备运行时间与总可用时间之间的关系,对于提高生产效率和降低成本具有重要意义。

企业应通过监测和优化设备利用率KPI指标,实现生产计划优化、故障预警和维护以及资产利用率评估等目标。

设备利用情况统计表

4.上缴学校服务性收入必须有计划财务处出示的证明,否则无效。

设备利用情况统计表

学院名称(盖章):

计算要素

实验室

设备值(元)

实验教学工作量

利用率

(Rj)

实验上缴学校收入

收入贡献率(Nj)

实验室1

实验室2

实验室3

…

合计பைடு நூலகம்

注:1.实验室名称及设备值以设备处资产科数据为准,见实验室名称及设备值附件。

2.实验教学工作量为:根据教务处下达的计划学时,按教务处制定的办法计算得到的所有实验教学工作量。