乙烯丙烯型EPDM弹性体硫化用磷酸盐类促进剂

EPDM十大配方(仅供参考)

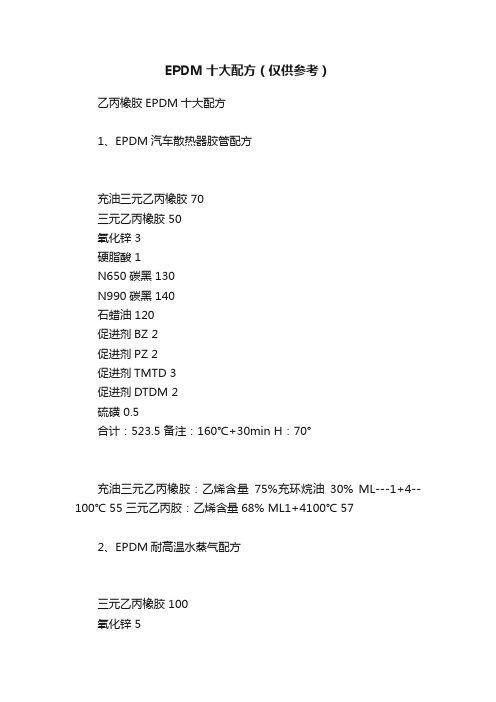

EPDM十大配方(仅供参考)乙丙橡胶EPDM十大配方1、EPDM汽车散热器胶管配方充油三元乙丙橡胶 70三元乙丙橡胶 50氧化锌 3硬脂酸 1N650碳黑 130N990碳黑 140石蜡油 120促进剂BZ 2促进剂PZ 2促进剂TMTD 3促进剂DTDM 2硫磺 0.5合计:523.5 备注:160℃+30min H:70°充油三元乙丙橡胶:乙烯含量75%充环烷油30% ML---1+4--100℃ 55 三元乙丙胶:乙烯含量68% ML1+4100℃ 572、EPDM耐高温水蒸气配方三元乙丙橡胶 100氧化锌 5防老剂RD 1.8防老剂D 0.5N762碳黑 65交联剂DCP 2.8助交联剂TAC 1.5合计:202.8备注:一段硫化:180℃+8min二段硫化:150℃+2h H: 78°三元乙丙:第三单体ENB 碘值:26 ML-1+4 100℃ 45 乙烯含量:433、EPDM浅色胶料配方充油三元乙丙橡胶 150氧化锌 5硬脂酸 1白碳黑 90石蜡油 15促进剂BZ 2.67促进剂DM 1促进剂TETD 0.4促进剂TMTD 0.4促进剂TMTM 1.25合计:266.72 备注:H:55±5°充油三元乙丙胶:乙烯含量67% 石蜡油50% ML1+4150℃ 304、EPDM导电橡胶配方三元乙丙胶 100氧化锌 5石蜡油 60乙炔碳黑 150促进剂TS 1.5促进剂M 0.5硫磺 1.5合计:319.5 备注:160℃+30min H: 82°体积电阻:3.8*105、EPDM挡风玻璃密封条三元乙丙橡胶 100氧化锌 5硬脂酸 1石蜡 1.5N660 200环烷油 155促进剂BZ 2促进剂DM 1.3促进剂TMTD 0.6硫磺 1.5合计:467.9备注:160℃+20min H: 59°第三单体:ENB 高碘值,低丙烯ML1+4 125℃ 556、EPDM防水卷材配方三元乙丙橡胶 100氧化锌 5硬脂酸 1N550碳黑 130环烷油 90促进剂M 1.5促进剂TMTM 2硫磺 1合计:330.5备注:100℃+20min H:60°第三单体:ENB 丙烯含量:48 碘值:10 ML1+4 100℃: 607、EPDM蒸气胶管配方三元乙丙橡胶 100氧化锌 5硬脂酸 1N550碳黑 75N990碳黑 75石蜡油2280 75促进剂M 1.75促进剂PZ 0.75促进剂TMTM 0.75促进剂TE 0.75硫磺 2合计:3378、EPDM高温耐碱胶管配方三元乙丙胶 100氧化锌 5硬脂酸 1N330碳黑 60滑石粉 1550#机油 5DCP 4合计:1909、EPDM挡风玻璃密封条三元乙丙橡胶 100氧化锌 5硬脂酸 1石蜡 1.5N660 185环烷油 120促进剂BZ 2促进剂DM 1.3促进剂TMTD 0.6硫磺 1.5合计:417.9 备注:H:68°10、EPDM绝缘胶配方三元乙丙胶 100氧化锌 5硬脂酸 1硅酸镁粉 100石蜡油 20对醌二肟 0.5硫磺 0.3防老剂RD 0.5DCP 7合计:234.3备注:160℃+30min H:67°体积电阻:1.5*1015。

促进剂对EPDM/SBR共混胶性能的影响

促进剂对EPDM/SBR共混胶性能的影响

刘霞

【期刊名称】《橡胶参考资料》

【年(卷),期】2001(031)007

【摘要】两种或多种不同弹性体共混胶的性能不仅取决于组分、粘度、剪切应力、界面张力和使用的相容剂,而且还取决于硫化剂在弹性体间的迁移速率。

不同弹性

体共混胶中硫化剂迁移的驱动力是由迁移物(硫黄和促进剂)的浓度差引起的不平衡产生的。

当组分橡胶用相同硫化剂硫化时,若组分橡胶的反应速度和焦烧时间差别

很大,则会发生硫化不匹配现象。

弹性体活性的差异以及弹性体中硫化剂(如硫黄或促进剂)溶解度的差异也是造成硫化不匹配的原因。

【总页数】6页(P32-37)

【作者】刘霞

【作者单位】无

【正文语种】中文

【中图分类】TQ334.9

【相关文献】

1.次磺酰胺类促进剂对EPDM/SBR并用胶性能的影响 [J], 彭雪丽

2.1-苯基-2,4-二硫代缩二脲作为第二促进剂时对NR/SBR共混胶硫化性能及硫化胶性能的影响 [J], 杨护国

3.过氧化物和硫黄活性剂硫化的EPDM/SBR共混胶的性能 [J], 李冰枝

4.SBR/BEPDM共混胶的制造及其性能 [J], 尹在龙;刘爱堂

5.EPDM中的二烯类型对硅橡胶—EPDM共混胶性能的影响 [J], Kole,S;李九玉因版权原因,仅展示原文概要,查看原文内容请购买。

三元乙丙的成分

三元乙丙的成分摘要:一、三元乙丙橡胶简介1.三元乙丙橡胶的简称2.广泛应用于汽车、建筑、电线电缆等领域二、三元乙丙橡胶的成分1.主要成分:乙烯、丙烯和少量的非共轭二烯烃2.辅助成分:硫磺、碳黑、氧化锌、硬脂酸等三、各成分的作用1.乙烯:提供弹性、耐磨性和耐老化性2.丙烯:增加硬度、耐磨性和耐热性3.非共轭二烯烃:调整硫化速度和加工性能4.硫磺:硫化剂,增加强度和耐磨性5.碳黑:提高耐磨性和抗老化性6.氧化锌:硫化剂,增强耐热性和耐老化性7.硬脂酸:增加加工性能和抗老化性四、三元乙丙橡胶的性能及应用1.优异的耐候性、耐臭氧性和耐化学腐蚀性2.良好的耐热性、耐寒性和电绝缘性3.适用于各种介质和环境正文:三元乙丙橡胶(EPDM)是一种广泛应用于汽车、建筑、电线电缆等领域的橡胶材料。

它具有优异的耐候性、耐臭氧性和耐化学腐蚀性,良好的耐热性、耐寒性和电绝缘性,适用于各种介质和环境。

三元乙丙橡胶的主要成分包括乙烯、丙烯和少量的非共轭二烯烃。

乙烯作为提供弹性和耐磨性的主要成分,使三元乙丙橡胶具有良好的回弹性和耐磨性。

丙烯则增加硬度、耐磨性和耐热性,使三元乙丙橡胶在高温环境下依然保持良好的性能。

非共轭二烯烃用于调整硫化速度和加工性能,以满足不同应用场景的需求。

除了主要成分外,三元乙丙橡胶还包含辅助成分,如硫磺、碳黑、氧化锌和硬脂酸。

硫磺作为硫化剂,增加三元乙丙橡胶的强度和耐磨性。

碳黑则进一步提高耐磨性和抗老化性,延长材料的使用寿命。

氧化锌同样作为硫化剂,增强耐热性和耐老化性。

硬脂酸则增加加工性能和抗老化性,使三元乙丙橡胶在生产过程中更容易加工。

由于三元乙丙橡胶具有这些优异的性能,它被广泛应用于汽车密封件、建筑密封胶、电线电缆护套等领域。

在汽车行业,三元乙丙橡胶可用于制作轮胎、密封件、垫片等部件,以应对各种严苛的工况。

在建筑行业,三元乙丙橡胶可用于制作门窗密封胶条、防水卷材等,提供良好的密封性能。

在电线电缆行业,三元乙丙橡胶可用作护套,保护电线电缆免受外部环境的影响。

EPDM的种类及配方设计

35 45 45 55 57 67 65 75 45 55 48 58 48 58

100

100

100

100

100

100

100

灰分,% 水分,% 拉伸强度,MP a

0.5

0.3

0.3

0.3

0.5

0.5

0.5

0.5

8.2

9.3

7.5

10.0

0.3 0.5 13.7

0.3 0.5 10.0

0.3 0.5 10.0

积

胶或辊筒表面上没有游离炭黑才 割刀

在辊筒上均匀地加入促进剂和硫 磺

每边割刀三次,允许每次割刀之 间为

15 秒排下胶料,调节辊距后薄通 6 次

检查并记录批料重量,与理论值 之差

不能大于 0.5%,否则重炼

(二)企业检验标准摘要

我国曾生产或试制的乙丙橡胶有二元乙丙橡胶、DCPD-EPDM 和 ENB-EPDM。我国乙丙橡胶 商品牌号命名见表 5-17。美国 Exxon 公司三元乙丙橡胶技术规格见表 5-18,日本 JSR

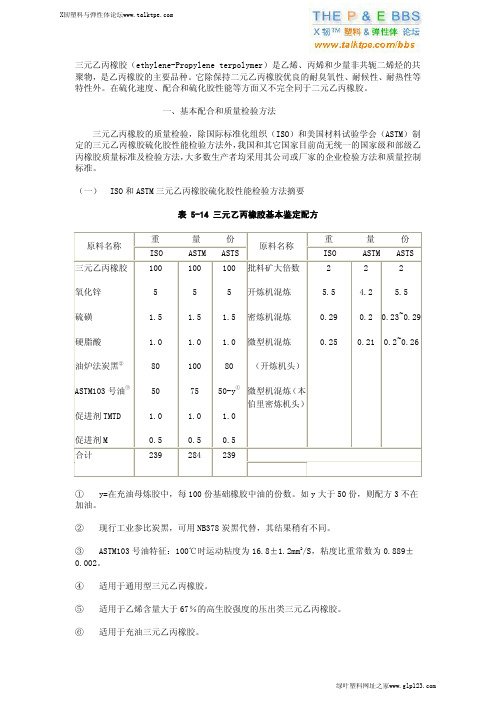

一、基本配合和质量检验方法

三元乙丙橡胶的质量检验,除国际标准化组织(ISO)和美国材料试验学会(ASTM)制 定的三元乙丙橡胶硫化胶性能检验方法外,我国和其它国家目前尚无统一的国家级和部级乙 丙橡胶质量标准及检验方法,大多数生产者均采用其公司或厂家的企业检验方法和质量控制 标准。

(一) ISO 和 ASTM 三元乙丙橡胶硫化胶性能检验方法摘要

X韧塑料与弹性体论坛

三元乙丙橡胶(ethylene-Propylene terpolymer)是乙烯、丙烯和少量非共轭二烯烃的共 聚物,是乙丙橡胶的主要品种。它除保持二元乙丙橡胶优良的耐臭氧性、耐候性、耐热性等 特性外。在硫化速度、配合和硫化胶性能等方面又不完全同于二元乙丙橡胶。

epdm原理颜色 -回复

epdm原理颜色-回复EPDM(乙烯丙烯二烯橡胶)是一种合成橡胶材料,具有优良的耐候性、耐腐蚀性和耐热性,被广泛应用于建筑、汽车、电力、化工等行业。

乙烯丙烯二烯橡胶的颜色通常是黑色,但也有一些特殊颜色的EPDM供选择。

本文将详细介绍EPDM原理和颜色相关问题。

一、EPDM原理1.1 乙烯丙烯二烯橡胶的结构乙烯丙烯二烯橡胶属于合成橡胶家族,其结构由乙烯、丙烯和二烯等物质组成。

这种橡胶材料具有线性结构,由于存在非共价的键结构,使得乙烯丙烯二烯橡胶表现出出色的热稳定性和耐候性。

1.2 乙烯丙烯二烯橡胶的制造过程乙烯丙烯二烯橡胶的制造过程主要包括聚合、混炼、成型和硫化四个步骤。

首先,通过聚合反应将乙烯和丙烯与二烯进行共聚,制备得到乙烯丙烯二烯橡胶的母料。

然后,在混炼过程中,加入适量的添加剂和填料,使得橡胶的性能得到进一步优化。

在成型过程中,将橡胶材料通过挤压、模压等方法形成所需的产品形状。

最后,对成型后的橡胶进行硫化处理,以提高其耐候性和物理性能。

二、EPDM颜色2.1 EPDM的常见颜色乙烯丙烯二烯橡胶的常见颜色是黑色。

这是因为EPDM材料通常经过硫化处理,硫化剂的使用使得橡胶呈现出黑色。

同时,这种颜色也有利于吸收太阳光和热能,提高橡胶的耐候性。

2.2 特殊颜色的EPDM除了黑色的EPDM,还有一些供应商提供特殊颜色的EPDM以满足不同的需求。

这些颜色可以根据客户的要求来定制,如红色、蓝色、绿色等。

特殊颜色的EPDM在视觉上具有更好的辨识度,并且可以用于区分不同功能区域。

2.3 影响EPDM颜色的因素EPDM材料的颜色受到多种因素的影响。

其中,最主要的因素是添加剂和填料的类型和比例。

通常情况下,黑色的EPDM材料中使用了大量的碳黑作为填料和着色剂,使得橡胶呈现出黑色。

而其他颜色的EPDM材料则通过使用不同的着色剂以及少量的填料来实现。

2.4 EPDM颜色的应用范围不同颜色的EPDM材料被广泛应用于建筑、汽车、电力、化工等领域。

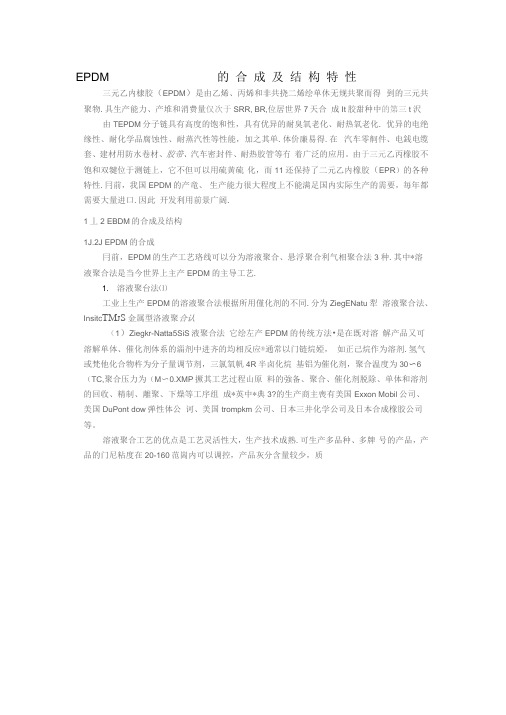

EPDM的合成及结构特性

EPDM的合成及结构特性三元乙内棣胶(EPDM)是由乙烯、丙烯和非共挠二烯绘单休无规共聚而得到的三元共聚物.具生产能力、产堆和消费量仅次于SRR, BR,位居世界7天合成It胶甜种中的第三t沢由TEPDM分子链具有高度的饱和性,具有优异的耐臭氧老化、耐热氧老化. 优异的电绝缘性、耐化学品腐蚀性、耐蒸汽性等性能,加之其单.体价廉易得.在汽车零舸件、电銭电缆套、建材用防水卷材、胶带、汽车密封件、耐热胶管等冇着广泛的应用。

由于三元乙丙橡胶不饱和双犍位于测链上,它不但可以用硫黃硫化,而11还保持了二元乙内橡胶(EPR)的各种特性.冃前,我国EPDM的产竜、生产能力很大程度上不能满足国内实际生产的需要,毎年都需要大量进口.因此开发利用前景广阔.1丄2 EBDM的合成及结构1J.2J EPDM的合成冃前,EPDM的生产工艺珞线可以分为溶液聚合、悬浮聚合利气相聚合法3 种.其中*溶液聚合法是当今世界上主产EPDM的主导工艺.1. 溶液聚台法⑴工业上生产EPDM的溶液聚合法根据所用僅化剂的不同.分为ZiegENatu犁溶液聚合法、Insitc TM J S金属型洛液聚合认(1)Ziegkr-Natta5SiS液聚合法它绘左产EPDM的传统方法•是在既对溶解产品又可溶解单体、催化剂体系的淄剂中进齐的均相反应®通常以门链烷婭,如正己烷作为溶剂.氢气或梵他化合物杵为分子量调节剂,三氯氧帆4R半卤化烷基铝为催化剂,聚合温度为30〜6(TC,聚合压力为(M〜0.XMP撅其工艺过程山原料的強备、聚合、催化剂脱除、单体和溶剂的回收、精制、離聚、下燥等工序组成*英中*典3?的生产商主喪有美国Exxon Mobil公司、美国DuPont dow弹性体公诃、美国trompkm公司、日本三井化学公司及日本合成橡胶公司等。

溶液聚合工艺的优点是工艺灵活性大,生产技术成熟.可生产多品种、多牌号的产品,产品的门尼粘度在20-160范崗内可以调控,产品灰分含量较少,质呈稳定,产品硫化速度快,综合性能好.用途广泛.缺点是聚合反应在洛剂中进行,反应聚合效率低,聚合物质量分数~般控制在6~9%,最高达11〜14%.通常聚合物质議分数趙过10%时,反应物黏度显著提高,影响了整个聚合休系的传热、传质,甚至会发生爆炸。

EPDM的性能及其并用研究

EPDM的性能及其并用研究1、前言1.1 EPDM的结构三元乙丙橡胶(EPDM)是以乙烯和丙烯为主要原料,并用少量的非共轭二烯烃在Zeigler-Netta催化剂作用下聚合而成的一种通用合成橡胶。

目前世界上约有20多个公司生产,共有100多个牌号(1),。

EPDM 具有优异的耐热、耐臭氧、耐老化和电绝缘性,且易与聚烯烃塑料共混,已广泛用于汽车配件、防水卷材、电线电缆及塑料改性等众多领域。

EPDM 与丁基橡胶并用制造汽车内胎,可延长内胎使用寿命。

由于用途广泛,在世界合成橡胶消费总量中,EPDM约占7%,其产耗量在合成橡胶中位居第三(2)。

在汽车用橡胶中,EPDM 是耗用量最大的胶种,主要是制造门窗密封胶条、散热器胶管及其他零件。

EPDM也称为饱和橡胶,与不饱和橡胶如NR(天然橡胶)、NBR(丁睛橡胶)等相比,其主链完全饱和,不饱和的第三单体为侧挂基团作为其硫化的活性点而存在;故其化学稳定性和热稳定性较高。

EPDM 分子主链和侧基上均无极性基团存在,因此,它也是非极性橡胶。

乙烯和丙烯的组成比例对EPDM的性能有着决定性的影响。

一般丙烯用量在30%-40% (mol)之间,且当丙烯用量增加,EPDM的玻璃化温度(Tg)升高。

丙烯用量低于27%时,其硫化胶及生胶强度均增加,但永久变形会增大,弹性会下降(3)”根据第三单体加入的种类不同,EPDM分为E、D和H型,即加入的第三单体分别为亚乙基降冰片烯(ENB)、双环戊二烯(DCPD)和1, 4己二烯(HD),第三单体用量高,EPDM不饱和度高,硫化速度快,但其耐热性能变差。

1.2 EPDM的性能总的来说,EPDM具有高度的化学稳定性、卓越的耐天候性,其耐臭氧、耐热性能及其耐水蒸气性能也相当优异,同时还具有良好的电绝缘及耐磨性能;与硅橡胶、氟橡胶相比,其物理机械性能和综合性能比较均衡。

但其硫化速度较慢,黏结性及耐脂肪族溶剂性能较差。

(1)耐热空气老化性能EPDM具有优异的耐臭氧、耐热、耐天候性能,在通用橡胶中其老化性能最好。

三元乙丙胶EPDM生产加工工艺制备技术大全

三元乙丙胶EPDM生产加工工艺制备技术大全三元乙丙胶(EPDM)是一种高性能橡胶材料,具有优异的耐老化、耐酸碱和耐高温性能。

它在汽车、建筑、电子、电力等领域有广泛的应用。

本文将介绍EPDM的生产加工工艺制备技术,包括原材料选择、橡胶制备、硫化工艺等方面的内容。

1.原材料选择EPDM的主要原料为乙烯、丙烯和二烯单体。

乙烯和丙烯单体通过聚合反应合成乙丙胶,再加入二烯单体制备成EPDM。

EPDM的性能和二烯单体的选择有关,常用的二烯单体有二甲基异戊二烯(DM)、甲基异戊二烯(MIM)和乙烯基苯系列(VNB)等。

2.橡胶制备EPDM的橡胶制备分为溶液聚合法和乳液聚合法两种。

溶液聚合法是将原料溶解在一种溶剂中,并加入引发剂和催化剂进行聚合反应。

乳液聚合法是将原料乳化,并加入乳化剂和引发剂进行聚合反应。

两种方法均需要一定的温度和时间来完成反应。

橡胶制备完成后,需要将橡胶进行干燥和筛分,以得到所需的颗粒大小。

3.硫化工艺EPDM的硫化工艺是将橡胶制品置于加热设备中,加入硫化剂和促进剂,使橡胶分子间发生交联反应,形成三维网络结构。

硫化工艺的温度、时间和硫化剂的用量对于硫化程度和硫化速度有影响。

硫化完成后,还需要对橡胶制品进行冷却、干燥和质量检验。

4.EPDM材料的加工工艺EPDM的加工工艺包括挤出、压延、注塑和压制等。

挤出是将EPDM材料加热至熔化状态,通过挤出机将熔融的EPDM挤出成型。

压延是将EPDM 材料放置在加热的压延机上,通过压力和热力将EPDM材料压制成片状或薄膜状。

注塑是将EPDM材料加热至熔化状态,注入到模具中进行成型。

压制是将EPDM材料放置在加热的压制机上,通过压力和热力将EPDM材料压制成所需形状。

5.EPDM制品的后处理EPDM制品的后处理包括修边、喷涂、包装等。

修边是将EPDM制品的边缘进行切割,使其光滑整齐。

喷涂是将EPDM制品表面进行喷涂处理,以改善其外观和性能。

包装是将EPDM制品进行包装和标识,以便储存、运输和销售。

三元乙丙橡胶(EPDM)简介

三元乙丙橡胶是乙烯、丙烯以及非共轭二烯烃的三元共聚物,1963年开始商业化生产。

每年全世界的消费量是80万吨。

EPDM最主要的特性就是其优越的耐氧化、抗臭氧和抗侵蚀的能力。

由于三元乙丙橡胶属于聚烯烃家族,它具有极好的硫化特性。

在所有橡胶当中,EPDM具有最低的比重。

它能吸收大量的填料和油而影响特性不大。

因此可以制作成本低廉的橡胶化合物。

分子结构和特性三元乙丙是乙烯、丙烯和非共轭二烯烃的三元共聚物。

二烯烃具有特殊的结构,只有两键之一的才能共聚,不饱和的双键主要是作为交链处。

另一个不饱和的不会成为聚合物主链,只会成为边侧链。

三元乙丙的主要聚合物链是完全饱和的。

这个特性使得三元乙丙可以抵抗热,光,氧气,尤其是臭氧。

三元乙丙本质上是无极性的,对极性溶液和化学物具有抗性,吸水率低,具有良好的绝缘特性。

在三元乙丙生产过程中,通过改变三单体的数量,乙烯丙烯比,分子量及其分布以及硫化的方法可以调整其特性。

EPDM第三单体的选择第三二烯烃类型的单体是通过乙烯和丙烯的共聚,在聚合物中产生不饱和,以便实现硫化。

第三单体的选择必须满足以下要求:最多两键:一个可聚合,一个可硫化反应类似于两种基本的单体主键随机聚合产生均匀分布足够的挥发性,便于从聚合物中除去最终聚合物硫化速度合适二烯烃类型和含量对聚合物特性的影响三元乙丙生产中主要是用ENB和DCPD。

三元乙丙中最广泛使用的是ENB,它比DCPD产品硫化要快得多。

在相同的聚合条件下,第三单体的本质影响着长链支化,按以下顺序递增:EPM<EPDM(ENB)<EPDM(DCPD)三元乙丙其他的受二烯烃第三单体影响的还有:ENB-快速硫化,高拉伸强度,低永久形变DCPD-防焦性,低永久应变,低成本随着二烯烃第三单体的增加,将会有下列影响发生:更快硫化率,更低的压缩形变,高定伸,促进剂选择的多样性,减少的防焦性和延展,更高的聚合物成本。

乙烯丙烯比乙烯丙烯比可以在硫化阶段进行改变,商业的三元乙丙聚合物乙烯丙烯比由80/20到50/50。

三元乙丙橡胶材质成分

三元乙丙橡胶(EPDM)是一种合成弹性橡胶材料,其成分主要包括以下几个组分:

1.乙烯-乙烯是一种碳氢化合物,是制造EPDM的主要原料。

它是从石油或天然气中提

取出来的。

2.丙烯-丙烯也是一种碳氢化合物,通常与乙烯共聚以形成EPDM橡胶的主要基础。

3.第三单体- EPDM中可能还含有其他第三单体,如甲基丙烯酸酯、异戊二烯等。

这些第

三单体的添加可以调整EPDM的性能和特性。

4.硫化剂- EPDM在硫化过程中会添加硫化剂,如硫磺。

硫化是将EPDM材料加热,并与

硫化剂反应,使其具有更好的耐热性和耐老化性能。

5.助剂- EPDM材料中还可能添加其他助剂,如抗氧剂、增塑剂、填充剂等,以增加材料

的稳定性、可加工性和耐久性。

综上所述,EPDM橡胶的主要成分是乙烯和丙烯,其中可能还包含其他第三单体、硫化剂和助剂,这些成分的比例和添加方式可以根据所需的性能和应用来调整。

三元乙丙橡胶EPDM简介

三元乙丙橡胶EPDM简介橡胶是一种具有高弹性的材料,在我们的日常生活和工业生产中都有着广泛的应用。

其中,三元乙丙橡胶(EPDM)作为一种重要的合成橡胶,以其独特的性能和特点,在众多领域发挥着不可或缺的作用。

三元乙丙橡胶是乙烯、丙烯以及非共轭二烯烃的三元共聚物。

这种独特的化学组成赋予了它一系列优异的性能。

首先,从物理性能方面来看,EPDM 具有良好的耐老化性能。

无论是暴露在阳光、氧气、臭氧等环境中,还是在高温、低温等极端条件下,它都能保持相对稳定的性能,不易出现龟裂、硬化等老化现象。

这使得它在长期使用的场合,如户外建筑密封、汽车零部件等领域,具有明显的优势。

其次,EPDM 的耐化学腐蚀性也相当出色。

它能够抵抗酸、碱、盐等多种化学物质的侵蚀,这使得它在化工管道、储罐衬里等需要接触化学介质的场合得到广泛应用。

在机械性能方面,EPDM 具有较高的拉伸强度和扯断伸长率,同时还具备良好的回弹性。

这意味着它在承受外力作用时,不容易断裂,而且在变形后能够迅速恢复原状。

三元乙丙橡胶的电绝缘性能也非常优秀,这使得它在电线电缆的绝缘层等电气领域有着重要的应用。

此外,EPDM 还具有良好的透气性和吸水性低的特点。

透气性好这一特性在某些特定的应用中,如透气薄膜等方面具有优势;而吸水性低则保证了其在潮湿环境下仍能保持良好的性能。

由于三元乙丙橡胶具有上述众多优异的性能,因此它被广泛应用于多个领域。

在汽车工业中,EPDM 常用于制造汽车门窗密封条、散热器胶管、减震部件等。

汽车门窗密封条需要具备良好的密封性能和耐老化性能,以保证车内环境的安静和舒适;散热器胶管则需要能够承受高温和压力,同时具有良好的耐腐蚀性;减震部件则要求材料具有良好的弹性和耐磨性。

在建筑领域,EPDM 被用于制造防水卷材、门窗密封胶条、屋顶防水材料等。

防水卷材和屋顶防水材料需要具备优异的耐候性和防水性能,以保证建筑物的长期防水效果;门窗密封胶条则需要能够有效地阻挡空气和水分的渗透,提高建筑物的节能性能。

epdm分类

epdm分类EPDM是一种常用的合成橡胶材料,具有优异的耐热、耐寒、耐臭氧和耐化学品的特性。

EPDM材料由乙烯、丙烯和非共聚二烯单体共聚而成,其英文名为Ethylene Propylene Diene Monomer。

EPDM材料具有良好的绝缘性能、耐老化性能和耐候性能,因此被广泛应用于汽车、建筑、电子、电力等领域。

EPDM材料的分类主要有两种,一种是根据乙烯与丙烯单体的不同比例进行分类,另一种是根据共聚二烯的种类进行分类。

根据乙烯与丙烯单体的不同比例,EPDM材料可分为低乙烯含量(LE)EPDM和高乙烯含量(HE)EPDM。

低乙烯含量EPDM具有较高的硬度和较低的拉伸性能,常用于密封件、橡胶管和线缆等领域。

高乙烯含量EPDM具有较低的硬度和较高的拉伸性能,常用于挡泥板、车身密封条和悬挂系统等汽车领域。

根据共聚二烯的种类,EPDM材料可分为三元共聚二烯(EPDM)、四元共聚二烯(EPDM)和五元共聚二烯(EPDM)。

三元共聚二烯EPDM主要由乙烯、丙烯和非共聚二烯单体组成,具有良好的耐热性和耐臭氧性。

四元共聚二烯EPDM在三元共聚二烯EPDM的基础上,加入了一种新的共聚二烯单体,具有更好的耐热性和耐化学品性能。

五元共聚二烯EPDM在四元共聚二烯EPDM的基础上,再加入了一种新的共聚二烯单体,具有更高的拉伸性能和抗撕裂性能。

EPDM材料的应用非常广泛。

在汽车领域,EPDM材料常用于制造密封件、悬挂系统、挡泥板等零部件,以提高汽车的密封性、减震性和防护性能。

在建筑领域,EPDM材料常用于制造防水卷材、屋面防水膜和隔热材料,以保护建筑物不受水分和热量的侵害。

在电子领域,EPDM材料常用于制造电线电缆的绝缘层和护套,以提供良好的绝缘性能和保护性能。

在电力领域,EPDM材料常用于制造高压电缆的绝缘层和护套,以提供良好的耐电压性能和耐电弧性能。

总结起来,EPDM材料是一种具有优异性能的合成橡胶材料,其分类主要包括低乙烯含量EPDM和高乙烯含量EPDM,以及三元共聚二烯EPDM、四元共聚二烯EPDM和五元共聚二烯EPDM。

EPDM的种类及配方设计

EPDM的种类及配方设计

一、EPDM介绍

EPDM (乙丙二烯橡胶,全部称为Ethylene Propylene Diene Monomer)是一种由乙烯,丙烯,二烯组成的一种特殊的橡胶类型。

它由抗氧化剂,硫化剂,活性剂,助剂,一定的金属粉末以及其它特殊添加剂组成。

它的特点是机械性能优异,耐水,耐微生物,耐植物一抗,耐油品,耐酸,耐碱,耐抗老化,UV和太阳,耐臭氧,耐老化等优点。

二、EPDM配方设计

EPDM橡胶的特殊性能使其在橡胶配方中具有最大的应用范围,以下是对EPDM橡胶的配方设计:

1、配方设计原则:在EPDM橡胶的配方设计时要满足以下原则。

(1)考虑橡胶原料的性能,并加以合理选择。

(2)考虑橡胶原料的性价比,合理配比,以降低成本。

(3)考虑橡胶成型后的性能,使产品达到所需要的性能要求。

2、EPDM橡胶的成分

(1)主要成分:乙丙二烯丙烯橡胶;

(2)辅助成分:多种添加剂,抗氧剂,硫化剂,活性剂,助剂,增塑剂,抗老化剂,环保护剂等。

3、EPDM橡胶的配方设计

(1)配方设计:乙丙二烯橡胶+抗氧化剂+硫化剂+活性剂+助剂+一定的金属粉末+其他特殊添加剂

(2)配方计算:一般情况下,抗氧化剂量为1-3%,硫化剂量为1-3%。

常用橡胶促进剂简表

常用橡胶促进剂简表橡胶促进剂即所谓的硫化促进剂,是指能够加速胶料的交联反应,或者能够明显缩短硫化时间,降低硫化温度,减少硫化剂用量的配合剂。

除此之外,促进剂的使用还可以改进硫化胶的部分性能,例如提高拉伸强度、定伸强度、耐磨耗性及其硬度等。

目前橡胶促进剂品种繁多,使用哪一种橡胶促进剂需要查找浩瀚的文献。

浙大国家大学科技园哲博检测中心赵老师在大量实践基础上总结了常用的橡胶促进剂。

常用橡胶促进剂简表赵老师(哲博检测暨杭州哲博化工科技有限公司分析检测中心,浙大国家大学科技园,杭州__,Email: )促进剂M(MBT)化学名称:2-硫醇基苯并噻唑分子式:C7H5NS2结构式:分子量167.25 技术指标:项目外观熔点℃ ≥ 加热减量% ≤ 灰份%≤ 筛余物(150m) %≤173.0 0.30 0.30 0.0 优级品指标一级品淡黄色或白色粉末171.0 0.40 0.30 0.10170.0 0.50 0.30 0.10 二级品用途:通用型促进剂,广泛用于各种橡胶,对天然胶和一般硫黄硫化合成胶具有快速促进作用,硫化平坦性很宽。

在氯丁胶和无硫硫化体系中又可作硫化延缓剂和抗焦烧剂。

本品还用作天然胶的化学增塑剂。

在橡胶中易分散,不污染,一般用量1-2份。

本品精制级可用作头胞类药物及其他药物的中间体。

性状:比重1.42,有苦味。

易溶于醋酸乙酯、丙酮。

溶于二氯甲烷、乙醚、氯仿、乙醇等有机溶剂和碱性碳酸盐溶液中。

微溶于苯,不溶于水和汽油。

产品贮存稳定性两年以上。

橡胶促进剂即所谓的硫化促进剂,是指能够加速胶料的交联反应,或者能够明显缩短硫化时间,降低硫化温度,减少硫化剂用量的配合剂。

除此之外,促进剂的使用还可以改进硫化胶的部分性能,例如提高拉伸强度、定伸强度、耐磨耗性及其硬度等。

目前橡胶促进剂品种繁多,使用哪一种橡胶促进剂需要查找浩瀚的文献。

浙大国家大学科技园哲博检测中心赵老师在大量实践基础上总结了常用的橡胶促进剂。

常用的橡胶促进剂大全

常用的橡胶促进剂大全根据化学结构的不同,促进剂分可以为噻唑类、秋兰姆类、次磺酰胺类、胍类、二硫代氨基甲酸盐类、醛胺类、黄原酸盐类和硫脲类等八大类。

一、噻唑类这是有机促进剂中较早的品种。

属于酸性促进剂。

其特点是具有较高的硫化活性,能赋予硫化胶良好的耐老化性能和耐疲劳性能。

所以在橡胶工业中应用比较广泛,耗用量较大。

主要品种有如下两种。

(1)2硫醇基苯并噻唑商品名称为促进剂M。

本品为淡黄色粉末,味极苦,无毒,贮藏稳定。

为通用型促进剂,对天然橡胶及二烯类通用合成橡胶具有快速促进作用,硫化平坦性较好,硫化临界温度为125℃,混炼时有脑炎烧的可能。

在橡胶中容易分散,不污染,但不适于食品用橡胶制品。

用作第一促进剂的用量为1~2份,作第二促进剂的用量为0.2~0.5份。

还可用于天然橡胶的塑解剂。

(2)二硫化二苯并噻唑商品名称为促进剂DM。

本品为淡黄色粉末,味苦,无毒,贮藏时稳定。

其特性和用途与M相似,但硫化临界温度为130℃。

140℃以上活性增大,有较好的后效性,硫化操作安全。

常与其它促进剂并用以提高其活性。

二、秋兰姆类这类促进剂呈酸性。

属于超速促进剂。

包括一硫化秋兰姆、二硫化秋兰和多硫化秋兰。

二硫化秋兰姆可用于无硫黄硫化有硫化剂。

作为促进剂一般用作第二促进剂,与噻唑类和次磺酰胺类促进剂并用以提高硫化速度。

与次磺酰胺类促进剂并用时,能延迟胶料开始反应的时间,硫化开始以后反应又能进行得特别快,硫化胶的硫化程度也比较高。

这种产用体系在低硫硫化中特别重要。

采用秋兰姆促进剂的硫化胶的物理机械性能和耐老化性能受促进剂和硫黄用量比例的影响。

一般来讲,硫黄用量正常,硫化胶的定伸强度较高,其它物理机械性能也比较好;当硫黄用量较低,促进用量较大时,则硫化胶的耐热老化性能可以得到改善。

秋兰姆类促进剂最常用的品种是二硫化四甲基秋兰姆,商品名称为促进剂TMTD,简称促进剂TT。

它既可作促进剂使用,也可作硫化剂使用。

用作促进剂时用量一般为0.2~0.3份。

超全的橡胶硫化促进剂介绍(收藏版)

超全的橡胶硫化促进剂介绍(收藏版)硫化促进剂是指能加快硫化反应速度、缩短硫化时间,降低硫化反应温度、减少硫化剂用量的配合剂,简称促进剂。

促进剂,特别是有机促进剂的发现和应用,为橡胶工业的发展和进步起了重大作用。

在有机促进剂出现以前,硫化时间长达几小时,硫黄用量达7-9份。

而应用有促进剂以后,硫化时间可缩短至几分钟到几十分钟。

由于硫化时间缩短,加之硫化温度降低,成本降低,还减少了高温氧化对橡胶的破坏作用。

应用促进剂减少多硫交联鍵中的硫原子数和橡胶大分子内的环化结构,一方面可提高制品的耐热性能和其它性能,另一方面减少硫黄用量,从而减轻胶料的“喷硫”现象,也使产品质量提高。

可见,促进剂的使用,有重大的技术经济效果。

因此,促进剂已是橡胶工业必不可少的基本原料之一。

一、促进剂的分类有机促进剂品种繁多,通常可按化学结构,酸碱性及对硫化速度的影响三种方法进行分类。

1、按化学结构分类(1)噻唑类它是有机促进剂较老的品种。

这类促进剂的特点是应用广泛,价格便宜,制取方便,且赋于硫化胶以良好的性能。

主要品种有巯基苯并噻唑(M)及其二硫化物(DM)等,化学结构通式为:式中,X为氢原子或有机基团等。

(2)秋兰姆类属于超速硫化促进剂,其多硫化物可用作硫载体。

化学结构通式为:式中,R、、、代表烷基、芳基或其它基团,n为硫原子数。

(3)次磺酰胺类是一种迟效性促进剂,具有焦烧时间长、硫化活性大的优点。

因此,它是近年来发展最快也是最有前途的一种促进剂,其化学结构通式为:式中R、为烷基、芳基或其它基团。

(4)胍类是碱性促进剂。

主要用作副促进剂。

化学结构通式为:式中R、为芳基或其它基团。

(5)二硫代氨基甲酸盐类是一种超速促进剂,多用于胶乳制品,某些盐类亦可作为硫载体,即作硫化剂使用。

其化学结构通式为:式中R、为烷基、芳基或其它基团,Me为金属原子,n为金属原子的原子价。

(6)醛胺类是醛和胺类的缩合物,一般为粘稠状流体。

化学结构通式为:RN=CH式中,R为芳基或脂肪族胺基,CH为醛基。

EPDM硫化体系

三元乙丙混炼胶(EPDM)硫磺硫化体系EPDM的硫黄硫化优化,需要解决的问题是喷霜和硫化速度以及物理机械性能优劣的综合平衡。

有文献指出,TRA0.75/BZ1.5/M0.5/S 1.5[1];M1.0/BZ1.4/TMTD0.6/Px0.3/S1.5;M0.5/TMTD0.3/Px0.8/OTOS0.5/S1.5;M0.5/TMTD0.3/Px0.8/DTDM0.5/S1.5[2](均为质量份)等体系不喷霜。

本文在前人研究的基础上,针对EPDM的硫黄硫化体系中常用的促进剂种类的挑选、促进剂并用对EPDM硫化胶物理机械性能和喷霜的影响作了一些初步探索,并与上述文献所列硫化体系进行对比实验,试图研制出综合性能较好的配方,并模索出EPDM硫黄硫化体系优化设计的思路。

N T A-u:s b }1 实验1B l5Q9e(g H1 .1 原材料EPDM,荷兰DSM公司K512×50(充油50%);ZBPD,广州联腾橡塑商贸有限公司提供(产地:美国);其他均为橡胶工业常用的原材料和助剂。

:u5H6Z U.E 1 .2 主要设备及仪器6z b4X P YXSK 160型开放式炼胶机(上海第一橡胶机械厂),QLBD400×400电热平板硫化机(上海第一橡胶机械厂),P3555B2盘式硫化仪(北京环峰化工机械实验厂),XL 100型拉力实验机(广州广材实验仪器有限公司),LXA型邵氏橡胶硬度计(上海六中量仪厂),百分测厚仪(上海六菱仪器厂),101-2型烘箱(上海沪南科学仪器联营厂),401A型老化试验箱(上海市试验仪器总厂)。

&L z*O d"s c R1 .3 配方 Y _ F(D"v _ P'{/o-l1 .3 .1 母炼胶(份)EPDM150(含石蜡油50%);氧化锌5 0;硬脂酸1 0;防老剂1 7;高耐磨炉黑55;石蜡油30。

1 .3 .2 硫化体系硫化体系的设计见表1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

乙烯丙烯型EPDM弹性体硫化用磷酸盐类促进剂

美国化学协会橡胶组第180届秋季技术会议文件

俄亥俄州克利夫兰市

作者:Brendan Rodgers*, Mark Welker, Sunny Jacob,

Eric Jordan, Bharat B. Sharma, and Bernard D’Cruz

2011.10.12

议程

·EPDM弹性体硫化所用材料的技术方向

·实验研究方法

·基本筛选研究

·优化硫化体系

·总结

·测试方法

实验方法

·将简单半-EV固化EPDM作为标准配方

·秋兰姆-噻唑硫磺硫化体系作为空白组

·TBzTD作为第二促进剂(基于盐碱度)

·选取四种EPDM用于实验,选择标准为ENB含量,粘度(即分子量),及乙烯含量。

筛选评价内容有以下几点:

·聚合物的微观结构,对硫化动力学性能与复合物性能的影响

·磷酸盐类促进剂ZBPD替代TBzTD的效果

·配方优化,以改善复合物的机械性能

EPDM种类 A B C D(充油)

门尼粘度60 82 53 73

(ML1+8,125℃)

ENB(wt%) 2.8 5.7 9.2 10.0

乙烯(wt%) 69 56 57 54

原料(phr)

EPDM 100.00

炭黑(N330) 100.00

环烷油50.00

石蜡 1.00

ST 1.00

氧化锌 5.00

硫磺 1.50

MBTS 2.00

TBzTD 2.00

实验方法

·在所有可用的磷酸盐类促进剂中,选择ZBPD作为实验对像

·选用原理:前期研究表明,使用丁基磷酸盐促进剂,可达到正硫化状态并表现出抗硫化返原性。

二丁基二硫代磷酸锌(ZBPD)

基础筛选研究

初步甄别工作

选择四种EPDM聚合物作为标准聚合物

所有的秋兰姆-噻唑硫化体系都出现硫化返原现象

更高分子量的聚合物(即更高的门尼粘度)会出现更为严重的硫化返原现象(峰值ΔT)增加ENB含量,硫化平坦性好;即能减少可用的交联点

EPDM聚合物3(EPDM C,门尼粘度53,ENB含量9.2%,用于进一步硫化研究)

硫化速率

选择三种具有不同微观结构的聚合物A,B,C

2或4份ZBPD(基于前导研究,选取高度饱和的丁基聚合物)

进行初步筛选研究,完善基础信息采集,优化硫化体系配方

基础筛选研究

磷酸盐类促进剂ZBPD的甄选

EPDM聚合物(高门尼粘度,门尼82/低门尼粘度,门尼53)中使用磷酸盐硫化体系,不会出现硫化返原现象

ZBPD的用量增加,不影响抗硫化返原性

对比磷酸盐类促进剂ZBPD(2份),秋兰姆类促进剂TBzTD(2份),二者在抗返原性能方面有着显著的差异。

基础筛选研究

磷酸盐类促进剂ZBPD的甄选

ZBPD促进剂体系的表观活化能高于TBzTD促进剂硫化体系。

ZBPD含量增加,表观活化能(aEa)降低

ENB含量增加,aEa降低

硫化体系配方优化

方法论:EPDM配方中的ZBPD影响

硫化体系配方优化

ZBPD 在EPDM 配方中的影响

1. 使用经过甄别的配方作为标准配方

2. 硫磺和ST 都控制在1份内

3. ZBPD ,MBTS 与氧化锌的含量使用3-变量中心组合设计

4. 该模式可识别线性或非线性变量

5. 潜在的反应可以通过反应曲面设计评估与识别。

Variable Level

Minimum Maximum

(phr) (phr)

MBTS 1.00 3.00

ZBPD 0.00 4.00

ZnO 3.00 7.00

设计空间

ZBPD在EPDM配方中的影响——数据集

完整数据请参照相关论文。

硫化体系配方优化

ZBPD体系在EPDM配方中的影响

可甄别出三个最显著的变量,基于F-统计符号与关联系数。

可观察到明显的线性项,交互作用项也可以很容易地被识别出来。

噻唑类促进剂MBTS与磷酸盐类促进剂的作用机制不同于ZBPD与次磺酰胺,它们会发生微小的相互作用,可在此研究中观察到。

ZBPD体系在EPDM配方中的影响

ZnO 与ZBPD曲线对比

ZBPD对于诱导期,硫化速率,t90 等指标有着显著的影响,但是对橡胶疲劳,拉伸强度与撕裂强度等影响不大。

硫化体系配方优化

ZBPD体系在EPDM配方中的影响

ZBPD与MBTS曲线对比

无论加入多少MBTS,增加ZBPD的含量,都不会明显的影响MBTS之性能。

使用ZBPD,诱导时间减少,不会明显影响MBTZ的性能。

160℃下, MBTS的t90 时间几乎与ZBPD的含量无关。

硫化速率的增长仅受ZBPD的影响。

硫化体系配方优化

ZBPD体系在EPDM配方中的影响

ZnO与MBTS曲线对比

对比ZBPD在橡胶混合物硫化中的动力学影响,ZnO与MBTS的相互作用不明显。

硫化体系配方优化

ZBPD体系在EPDM配方中的影响

简单的线性方程允许使用图案识别的方法,找出最显著的自变量

即自变量= xA + yB + zC

当x, y,z均为A,B,C的系数时,此三项均为自变量

在此研究中:

ZnO对160°C & 180°C条件下的硫化速率影响不大。

虽然效果不明显,但是MBTS也可作为防焦剂。

相比于其它变量,促进剂ZBPD对硫化速率的影响最大。

硫化体系配方优化

ZBPD体系在EPDM配方中的影响

使用JMP,预计该实验中的所有数据都经过计算,自变量设置在设计配方的中心点。

ZBPD的用量在2份左右最佳。

这与早期的研究一致。

通过研究初步评估,可推断出MBTS与ZBPD之间发生了微小的相互反应。

通过分析可知,可以通过调整三个变量,使成品得到所需要的硫化性能与机械性能。

氧化锌与ZBPD的数据图显示出明显的梯度,表明这些变量会对橡胶混合物性能产生影响。

总结

分析实验结果

酰胺磷酸盐

CBS 2.0 2.0 2.0 2.0 2.0 2.0 2.0 OAPh 0.0 0.5 1.0 1.5 2.0 3.0 2.0 Ts2 4.4 3.3 3.0 2.3 2.2 2.3 23.3 Ts90 12.4 8.2 7.2 6.0 5.4 6.13 53.3 交联密度5720 5260 5900 6270 7580 8460 21240 拉伸强度18.5 19.8 17.3 17.5 14.9 16.5 12.9 磷酸基中的氧增加了分子极性,致使Zn-S-键在硫化体系中活性更高。

总结

分析实验结果

二丁基二硫代磷酸盐

与硫磺反应生成硫化复配物与MBTS,次磺酰胺复合生成硫化助剂

与PVI反应

总结

分析实验结果

硫化体系的开发主要应关注以下几个参数:

不含亚硝胺

改善防焦性,易于加工

高温与低温固化以改善生产效率

改善抗硫化返原性

改善复合物机械与动力学性能

总结

分析实验结果

以ZBPD为主硫化促进剂,MBTS为次促进剂的硫化体系,硫化EPDM,温度在160至180°C 之间。

实验结果表明ZBPD与MBTS之间不会发生明显的化学反应。

应用于特殊用途时,最佳硫化温度还需要进一步的评估分析。

为新产品开发提供了良好的开端。

测试方法

门尼粘度(ML1+4) 依据ASTM D1646标准测定

硫化动力学性能使用MDR硫变仪,依据ASTM D5289标准测定

生胶强度使用埃克森美孚集团实验方法测定

炭黑等级在这里用ASTM D1765标准判定

碘值:每公斤炭黑吸收碘的克数

DBP:每100克炭黑吸收邻苯二甲酸丁酯的毫升数

拉伸强度用ASTM D412标准测定

撕裂强度使用ASTM D624标准测定

粘着力依据埃克森美孚集团实验方法测定

硬度(邵氏A)依据ASTM D2240标准

橡胶疲劳期利用孟都山公司橡胶疲劳测试机进行测试,拉伸135%,24凸轮。

储存与损耗模量测试选取0°C与30°C的剪切力,1Hz与10Hz 时2%张力。

数据统计分析管理使用SAS JMP 4.0。

声明。