脱蜡工艺对金刚石锯片性能影响的研究

教您提高金刚石锯片质量的技术方案

教您提高金刚石锯片质量的技术方案随着装饰材料市场的发展,对石材的需求是大大增加,在石材加工中,金刚石工具的需求亦越来越大。

然而,现时云浮市场上的金刚石锯片质量不大理想。

往往是开始很锋利,切到一半时金刚石出刃不好,脱落严重,或切割数量少,一个工时换多次锯片头,导致加工效率不高。

石材企业迫切需要高效优质,性价比好的金刚石锯片。

针对现状,经过多次实践,一套生产高效、优质金刚石锯片的技术方案问世。

1、采用生产性能稳定,粗颗粒、热稳定性好(ti与tfi直接近)的高强金刚石。

金刚石工具基本上是由金刚石与胎体在一定工艺条件下固定在工作基体上,主要靠金刚石的磨剂、切割作用来加工不同石材。

因此,原材料(金刚石)的质量、粒度和浓度对金刚石工具有着决定性的作用。

2、虽入强炭粉末元素,提高金刚石把持力。

在金刚石锯片加工过程中,刀头胎体如果对金刚石有好的把持力,金刚石则会出刃良好,不会过早脱落,切割时锋利,效率高。

一般可通过对金刚石表面镀覆一层强炭化合物,形成金属元素,如镀、钛、铬、镍、钨等,以提高金刚石同胎体粉末的键合,并有利于防止金刚石在高温烧结后的氧化与石墨化;另外还可以通过在胎体粉末中,添加少量强炭粉末元素,如:钼、铬、钨粉等。

由于这类粉末对金,刚石的润湿性与亲和力较好,烧结时在金刚石与胎体金属表面形成炭化物合金,有利于金刚石与胎体金属的化学键合与冶金结合,从而大大提高着胎体对金刚石的把持力。

3、改进金刚石的粒度配比。

传统配比中,刀头要锋利些,多用些粗粒金刚石,反之则用细粒金刚石。

诚然如是,但始终达不到最佳工作效率。

由于金刚石的硬度与弹性模量术高,在高温烧结时很难发生塑性变形。

选好配比,提高烧结前金刚石颗粒的堆积密度,对提高刀具的磨耗比是有利的。

经过多次实验得出一般刀头粗、中粗、细粒三种颗粒金刚石组成,其最佳粒度比例为1:0.0227:0.071。

4、采用超细粉末和预合金粉末。

超细粉末有利于降低烧结温度,提高胎体硬度。

热沉(heat sink)材料

金属粉末在适宜的条件下经压制㊁烧结可以获得与完全烧结金属接近的性能,一般烧结材料,显微组织中的孔隙形态㊁分布和大小及晶粒状态对性能的影响最大[6]㊂图7中S E M图显示,(a)1#试样㊁(b)4#试样的孔隙小而且少,故其致密化程度高于(c)6#试样和(d)9#试样,直观表现出其密度较高;图7中(a)为相对低温烧结,粉末间的结合偏向于机械挤压结合,表现为抗弯强度相对较低,烧结过程中仅有造粒剂的挥发[7-8]和模具磨损造成的质量损失,故流损率较小;图7(b)随着烧结温度升高,粉末出现化学结合,晶粒逐渐长大,晶界结合强度增加,材料断裂时裂纹不易沿晶界扩展,当外加应力达到一定强度时,晶粒发生撕裂,形成穿晶断裂,表现出密度㊁抗弯强度等性能提高;图7(c)则是随着温度升高㊁压力加大等因素的影响,晶粒生长得更大,低熔点金属S n渗出,导致抗弯强度降低㊁致密化程度变小而流损率偏高;如果进一步延长保温时间,会产生液相状态,导致低熔点S n更多流损,试样的致密化程度㊁硬度㊁抗弯强度等均降低,同时还会造成金刚石过烧而碳化发黑的情况(图7(d));这些性能表现均与表2中测试结果一致㊂4结论在本文所用原材料和试验条件范围内,可得出如下结论:(1)烧结工艺对试样的密度㊁硬度的影响因素从大到小均为烧结温度㊁保温时间㊁保压压力;且性能变化趋势均为随烧结温度升高㊁保温时间延长而降低,随保压压力提高而升高;其中密度对烧结温度的敏感性远大于其他两因素㊂(2)试样抗弯强度受烧结工艺影响力的大小依次为保压压力㊁保温时间㊁烧结温度,其变化趋势是随保压压力提高而增大,随保温时间延长而降低,随烧结温度的升高先增大后减小㊂(3)试样流损率除了造粒剂挥发和模具磨损因素外,还因为低熔点金属存在会随着烧结温度升高㊁保温时间延长而变大,随保压压力增大而降低,降到一定值后趋于平稳;其敏感因素依次为烧结温度㊁保压压力㊁保温时间㊂(4)烧结工艺还会影响试样的内部显微组织,特别是烧结温度会影响晶粒的形态㊁大小,试样内部孔隙率及分布情况等,宏观表现为对试样力学性能的影响㊂总体来看,4#试样综合性能较好,即烧结温度800ħ㊁保温时间120s㊁保压压力25M P a,此为最佳工艺㊂在实际生产中,为了保证产品质量的最优化,应对烧结工艺的控制保持高度重视㊂参考文献:[1]刘玉帮.硬质合金刀具开槽砂轮修整工艺及磨削性能的研究[D].厦门:华侨大学,2016.[2]韩娟,刘少华,陈哲,等.超细W-25w t%C u粉在金刚石工具中的应用研究[J].粉末冶金工业,2013,16(1):23-31. [3]肖长江,赵延军,尚秋元.烧结工艺对铁基结合剂金刚石节块力学性能的影响[J].硅酸盐通报,2011,30(5):1068-1071.[4]刘瑞江,张业旺,闻崇炜,等.正交试验设计和分析方法研究[J].实验技术与管理,2010,27(9):52-55.[5]董如何,肖必华,方永水.正交试验设计的理论分析方法及应用[J].安徽建筑大学学报,2004,12(6):103-106. [6]曹彩婷,刘一波,徐良,等.高S n含量C u-S n预合金粉热压烧结行为及性能的研究[J].金刚石与磨料磨具工程,2016,36(2):67-72.[7]姜荣超.制粒工艺在粉末冶金与金刚石工具中的应用[J].金刚石与磨料磨具工程,2003(4):74-76.[8]刘少华,陈哲,赵刚,等.脱蜡工艺对金刚石锯片性能影响的研究[J].金刚石与磨料磨具工程,2011,31(2):췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍췍27-30.热沉(h e a t s i n k)材料所谓热沉,是指它的温度不随传递到它的热能的大小变化,它可以是大气㊁大地等物体㊂1.工业上是指微型散热片,用来冷却电子芯片的装置㊂2.航天工程上指用液氮壁板内表面涂黑漆来模拟宇宙冷黑环境的装置㊂3.指目前L E D照明封装中,由于L E D发光时会产生高热量,会使用高导热率的铜柱,使热量导向封装体外面㊂此L E D铜柱也叫热沉㊂L D(激光二极管)也产生较多热量,也需要被装在热沉上以帮助散热从而稳定工作温度㊂(百度知道) 6超硬材料工程2019年6月。

《金刚石与磨料磨具工程》2011年总目次

石 墨 自润 滑 钎 焊 c N 砂 轮 节 块 界 面 微 观 结 构 B ………………… ……… 黄加林 傅王灿 丁 文锋

张 贝 徐

陈珍 珍

旺

张

刚(5 3) 威 ( 3 4) 昕(7 4)

总第 16期 8

金刚石与磨料磨具工程

8 3

《 刚石 与磨 料 磨 具 工 程 ) 0 总 目次 金 ) 1 2 1年

21 0 1年第 1期 ( 第 1 1 ) 总 8期

C D金刚石薄膜涂层 整体式刀具 的制备与应用 …… ……………………………… 沈 V

C D金 刚石 强 化 孕 镶 金 刚 石 钻 头 的 冲 击 凹 转 钻 进 试 验 研 究 … … … … 王 秋 雯 V 基 于 A S S的 金 刚 石 钻 头 钻 进 中孔 底 岩 石 的 热 交 换 研 究 NY 孙友宏

钎焊金 刚石套料钻钻 削 C R F P的孔质量研究 ……………………………… ……… 贺 虎 苏宏华 陈 燕 牟 单颗磨粒磨 削钛 合金 T 4成屑过程仿真研 究 C ………………………………… … 程 泽 徐九华 丁文锋 田 正偏压对微 波等离子体 C D法 制备金刚石薄膜 的影 响 ……………………… ……………………… 耿春 雷 V

轧 制 复 合 法 制 造 金 刚 石 一金 属 复 合 体 的 研 究 … … … … … … … … … … … … … … … 王 明 智 李晓普

恒

杨

展

杨 洋( 1 3)

闫 宁 (5 3)

徐 高伟

赵玉 成

高温高压下新 型金刚石/ 化硅 热沉材料 的热导率研究 …………………… 武 琪 碳

石材锯切机理与金刚石工具磨损机理的研究现状

石材锯切机理与金刚石工具磨损机理的研究现状1 引言硬脆材料是指具有高硬度、高脆性的材料,通常为非导电体或半导体,如各种石材、玻璃、硅晶体、石英晶体、硬质合金、陶瓷等。

随着科学技术和现代工业的发展,硬脆材料的应用领域日益扩展,硬脆材料加工技术也不断发展。

在各种硬脆材料加工方法中,切割加工占有重要地位。

例如,在建筑装饰板材和岩石材质精密零部件的加工中,锯切加工是机械加工的第一道工序,锯切加工成本占整个加工成本的50%以上。

目前,石材等硬脆材料的切割加工主要采用各种金刚石切割工具。

由于金刚石是自然界已知的最硬物质,其优异性能决定其在石材等硬脆材料切割加工领域具有广阔的发展前景。

应用金刚石工具锯切硬脆材料的加工方式主要有:圆锯片切割、金刚石带锯切割、金刚石框架锯切割、金刚石串珠锯切割等。

尽管每种方法各有其不同特点和应用范围,但其切割机理和金刚石磨损机理都大致相同。

由于岩石切割是金刚石切割工具最主要的用途,因此,深入研究石材锯切机理和金刚石切割工具的磨损机理对于金刚石切割工具的合理制造与正确使用具有重要意义。

长期以来,国内外专家学者对金刚石工具锯切花岗岩的加工机理、金刚石工具的磨损机理以及锯切加工过程中的锯切力作了大量试验和研究,取得了令人瞩目的成果,对岩石锯切加工以及金刚石工具的研究开发起到了积极的理论指导作用。

2 金刚石切割石材锯切机理的研究金刚石磨料通常通过烧结或电镀的方式制成切割工具。

金刚石工具的切割过程类似于磨削加工,但由于受材质影响,岩石、陶瓷等硬脆材料的加工机理与金属加工机理不同,且加工过程更为复杂。

由于金刚石切割工具最早应用于石材切割,因此对金刚石切割石材的机理研究较多。

国内外学者对金刚石工具锯切花岗岩的加工机理进行了长期研究:从早期应用岩石在压头侵入下的断裂理论、单颗粒金刚石划伤表面形貌观察法逐渐发展到综合应用偏光显微镜和扫描电镜观察岩石加工表面形貌以及裂纹的产生和扩展规律、用声发射信号评价岩石的切削状态等。

金刚石线锯的研究现状与进展

金刚石线锯的研究现状与进展*周 锐 李剑峰 李方义 路 冬摘要 金刚石线锯能够对硬脆材料进行精密、窄锯缝切割,已逐渐取代内圆锯,广泛应用于半导体和光电池切片加工,并在陶瓷、石英、木材等加工中显示出独特优势。

对国内、外金刚石线锯研究现状进行总结,介绍该技术的最新进展。

关键词:金刚石线锯 硬脆材料中图分类号:TG48 文献标识码:A 文章编号:1671 3133(2004)06 0112 04The research actualities and development of the diamond wire sawZhou Rui,Li Jianfeng,Li Fangyi,Lu DongAbstract Diamond wire saw can critically slice hard brittle material with low kerf loss.Diamond wi re machi ning is emerging as a lead ing technology for wafer production in semiconductor and photovoltaic industry.It is a poten tial method for the machining of ceramics,q uartz,stone,etc.A survey of published work is provided,and the state of the art develop ment of diamond wire machining technologies is in troduced.Key words:Diamond wire saw Hard brittle material一、前言金刚石线锯是近十几年来获得快速发展的一种硬脆材料切割设备,包括使用游离磨料和固结磨料两类。

提高优质金刚石锯片质量的技术方案

[] u. . ae t 8 8 8 Ln rs e 1 u a l VD imo d 5 S P tn 6 5 0 0 iae , ta.T n be C Da n

st uct r s. r u e

至 20 O 7年 , 国 也 只 有 两 家 公 司 从 事 生 产 美

HP HT 金 刚 石 。 一 是 金 刚 石 创 新 公 司 ( imo d Da n

6 采 用冷 压 一热烧 结 工艺 , 行 真 空保 护 气氛 烧结 。 过 冷 压后 再进 行 烧结 的 刀头 在锯 切过 程 中表现 非 常 、 进 通

锋 利 , 产效 率 提 高很 多 , 真 空保 护 气 氛烧 结 可 防 止粉 末氧 化 , 生 而 活化 烧 结 , 既提 高 了刀 头性 能 , 延长 了 石 墨 又

AD 公 司则 应 能源 部和 国防部 之 要 求 , 发 C T 研 VD金 刚 石在 军 事工 程 、 间技 术 、 报 器 材等 方 面 的应 用 。 空 谍 两者 殊 途 回归 , 是 开 拓 C 都 VD 金 刚 石 在 全 新 领 域 中

的应 用 。

元 素 6公 司 自上世 纪 8 0年 代 末开 始 研 制C VD金 刚石 以来 , 没 有放 弃对 HP 并 HT 合 成 金 刚 石 的 研 发 。 例 如最 近 研 制 出 I 单 晶质 HP b型 HT 金 刚 石 片 , 大 最

提 高 优 质 金 刚 石 锯 片 质 量 的 技 术 方 案

1 采用 生 产性 能稳 定 , 颗 粒 、 稳 定性 好 ( 与 ti 、 粗 热 t i f 值接 近 ) 高强 金 刚石 。金 刚石工 具 基本 上 是 由金 刚石 的

与 胎体 在 一 定工 艺条 件 下 固定 在 工 作 基体 上 , 主要 靠 金 刚石 的 磨削 、 割 作 用来 加 工 不 同石 材 。因此 , 切 原材 料 ( 刚石) 金 的质 量 、 度和 浓度 对 金 刚 石工 具 有 着决 定性 的 作用 。 粒 2 加入 强 碳粉 末元 素 , 高 金 刚 石把 持 力 。在 金 刚石 锯 片加工 过 程 中 , 、 提 刀头 胎体 如 果对 金 刚石 有好 的把 持 力 , 刚石 则会 出刃 良好 , 会过 早 脱 落 , 割 时锋 利 , 金 不 切 效率 高 。 3 改进 金 刚石 的粒 度配 比 。传 统 配 比中 , 、 刀头 要锋 利 些 , 多用 些粗 粒 金 刚石 , 之贝 用 细粒 金 刚石 。 反 0

影响金刚石锯片切割寿命的因素影响:大理石锯片

无计可消除的感叹,是种大理石锯片欲语泪先流的悲伤

(3)刀头结合剂的硬度:一般来说,结合 剂的硬度越高,其抗磨损能力越强。因而,当锯

切研磨性大的岩石时,结合剂硬度宜高;当锯切

材质软的岩石时,结合剂硬度宜低;当锯切研磨

性大且硬的岩石时,结合剂硬度宜适中。

2dn0f2c9b 大理石锯片陶瓷锯片,大理石锯片,马赛克锯片,金刚石锯片,金刚石工具,石材加工工具

100%,含 3.3 克拉的金刚石时,其浓度为 75%。 体积浓度表示结块中金刚石所占体积的多少,并

规定,当金刚石的体积占总体积的 1/4 时的浓度

为 100%。增大金刚石浓度可望延长锯片的寿命,

因为增加浓度即减小了每粒金刚石所受的平均 切削力。但增加深度必然增加锯片的成本,因而

存在一个最经济的浓度,且该浓度随铖切率增大

大的切削深度。但当在锯机性能和刀具强度许可 范围内,应尽量取较大的切削浓度进行切削,以

提高切削效率。当对加工表面有要求时,则应采

用小深度切削。

无计可消除的感叹,是种大理石锯片欲语泪先流的悲伤

(3)进刀速度:进刀速度即被锯切石材的 进给速度。它的大小影响锯切率、锯片受力以及

锯切区的散热情况。它的取值应根据被锯切石材

切花岗石的进刀速度一般在 9m~12m/min 范围内

选定。

二、其他影响因素:(1)金刚石粒度:常用 的金刚石粒度在 30/35~60/80 范围内。岩石愈

坚硬,宜选取用较细的粒度。因为在同等压力条

件下,金刚石愈细愈锋利,有利于切入坚硬的岩

无计可消除的感叹,是种大理石锯片欲语泪先流的悲伤

石。另外,一般大直径的锯片要求锯切效率高, 宜选取用较粗的粒度,如 30/40,40/50;小直径

影响金刚石锯片工具磨损的因素

影响金刚石锯片工具磨损的因素影响金刚石锯片工具磨损的有以下三大因素:工具金刚石品级、含量、粒度、结合剂与金刚石的匹配及工具形状等与工具本身有关的因素是影响工具磨损的紧要因素。

通常金刚石含量低,功耗也低;但金刚石含量太低,宏观碎裂会剧增,从而造成出刃高度不足,使功耗反而加添;金刚石含量高,则功耗加添,进而导致金刚石脱落,工具耐磨性反而下降。

若金刚石品级较高,在较低含量情况下,其完整晶型率仍较高,节块耐磨性高,功耗低,但金刚石锯片品级应与结合剂选择相匹配。

吴健等分析了金刚石品质分散性对锯切过程的影响,指出高质量金刚石的耐磨性好,必需要求结合剂也具有很好的耐磨性,只有这样才能充分发挥高质量金刚石的作用。

而对低质量金刚石,由于其抗压和抗冲击本领都较差,即使切割较简单的矿物成分时也会发生较明显的磨损和碎裂,在碰到特别难切割时,一般会发生宏观碎裂而失去切削本领,此时对结合剂耐磨性的要求应相对低一些,以保证金刚石有充足的出刃高度。

同时,应尽量降低金刚石的品质分散性。

通过分析陶瓷结合剂金刚石砂轮加工蓝宝石过程中的主轴变形(用变形表示磨削所需法向载荷的变化),发觉其变形成周期性变化,说明砂轮具有自锋利性,原因是陶瓷结合剂砂轮的磨损是结合剂材料的脆性断裂,从而会快速显现新的磨粒。

而金属和树脂结合剂砂轮的磨损重要为摩擦磨损和磨蚀。

YCFu等给出了砂轮磨削的优化模型,通过此模型,可依据加工要求和磨削参数来优化砂轮(包括磨粒大小、浓度、伸出率和有效磨粒的空间),也可依据砂轮和加工要求优化磨削参数(包括磨削深度、砂轮转速和工件进给速度)。

此外还有不少学者进行了这方面的讨论。

加工条件由于金刚石工具的磨损与其负载状态紧密相关,因此加工条件会对磨损产生明显影响。

戴向国等分析了金刚石砂轮切割工程陶瓷时工艺参数对砂轮寿命的影响,认为当其它参数肯定时,对应每一切割深度均存在一最佳砂轮速度;当切割深度和砂轮速度肯定时,存在一最佳进给速度;各工艺参数对砂轮径向磨损量影响的主次次序为:砂轮速度—切割深度—进给速度。

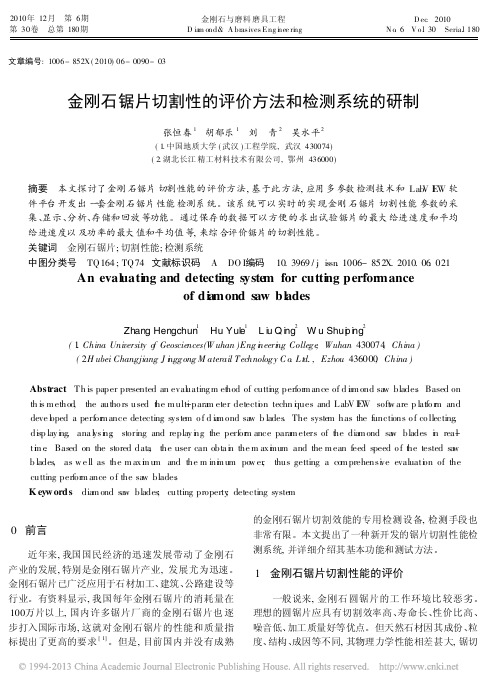

金刚石锯片切割性的评价方法和检测系统的研制

2. 1 金刚石锯片试验机 金刚石锯片试验机包括切割机本体和电控设备。

切割机实现加工对象 ( 如大理石, 花岗石板材, 陶瓷, 混 凝土板材等 ) 的安装与切割, 主要包括导轨、主电机、纵 向给进系统、横向给进系统。电控系统控制切割机, 实 现给进速度和试验锯片转速的无级调速, 以满足不同 加工对象对切割线速度和给进速度的要求。试验中, 对于不同的金刚石锯片, 可以选择特定的锯片转速和 给进速度进行比较; 对于同一个锯片, 可以选择不同的 锯片转速和给进速度作为变量进行试验研究。

2. 3 数据处理系统

数据处理系统由计算机及相关软件完成。软件部 分用 L abV IEW 编程完成。该系统主程序包括数据读 取、数据处理、数据储存和回调几个部分。 2. 3. 1 数据读取

数据读取的目的就是 为了得到硬件中 的实时数 据。 LabV IEW 采用发指 令的方式通过 串口与硬件设 备进行通讯。一般过程是: 配置串口、打开串口、配置 缓冲区大小、写入指令、读取数据、关闭串口等。其中 最关键的是串口配 置、写入指 令与读取数据, 串口配 置: 设定与硬件相应的串口名、波特率、位数、停止位、 校验位等; 写入指令: 根据自己的需要向硬件发出特定 的指令, 以便硬件做出正确的应答, 得到准确的数据; 数据读取: 把ห้องสมุดไป่ตู้件返回的数据读取到程序中来以便进 一步处理。 2. 3. 2 数据处理

2 金刚石锯片切割性能检测系统

该金刚石锯片切 割性能检测系统 由三大部分 组 成: 金刚石锯片试验机、数据采集系统、数据分析系统, 性能参数见表 2。

该系统能对不同规格、不同类型的金刚石锯片的 切割性能进行实际测试, 通过专门的传感装置、电控系 统、数据处理和显示系统对锯片实际锯切性能, 如对锯 片转速 ( 锯片线速度 ) 、给进速度、给进力的大小、切割 噪声等参数进行直接测试, 科学地反应锯片的切割性 能、锋利度和切割寿命等。通过该试验机的试验, 对锯 片刀头配方设计提供科学指导, 对金刚石和胎体粉末 的性能、品质、烧结效果作一科学评判。同时, 石材厂 家可以根据加工对象, 对锯切工艺参数进行科学调整, 专业锯片厂家可根据石材等加工对象的不同及时调整 配方, 提高产品的现场适应能力。

金刚石锯片技术发展现状和走势分析

具 、磨具及其他工具 四大类 。其 中锯切类工具年产值

成为人类史上的一次划时代 的: [ 具革命 ,其加工效率 约 占超硬磨料制 品总产值 的6 0 %~ 7 0 %。金刚石锯 片

明显地高于 以往 ,金刚石工具 以其无 与伦 比的性 能优 在金刚石工具 中的占有 比例最高 ,根据 中国机床工具 势 ,成为 当今公认 的、惟一有效的硬脆非金属材料加 工业协会超硬材料分会 预计 ,金 刚石锯片国外市场容

瓤

大 ,易变 形 ,噪音 大 ,即消耗 大 量 的 电力 资 源 ,又 浪

费大量的矿产资源等。 随着激光技术 的应用和推广 ,激光焊接替代高频 焊接和烧结成为可能。通过激光能量 ,将锯片基体 和 金刚石刀头熔化 ,使两者形成冶金结合 ,从而提高了

金 刚石 锯 片 的焊 接强 度 ,解 决 了锯 片 工作 过 程 中 因温

《 石材 》 ! 堡

பைடு நூலகம்

・2 7・

一

、

金 刚石锯 片的应 用领 域

擦 过程 中不 断升 温 ,焊接 部 位较 易 出现 松 动 ,甚 至 掉

金 刚石锯片是一种切割工具 ,广泛应用于石材加 齿而造成安全事故 ;此外 ,这种方式加工的产 品寿命 工 、钢筋混凝土等建筑领域 以及其他领域 ,在细分市 低 、工作效率低 、尺寸精度差 ,在使用过程中偏摆过 场所 占比例见图1 。

金 刚石锯 片技 术 发展 现状 和走 势分析

李 子石 程 凯

(黑旋风锯 业股份有限公 司,湖北宜昌 4 4 3 0 0 3 ) 工具是人类能力 的延伸 ,是推动社会发展进步的 高档金刚石工具 的能力 ,并具有显著的产 品性价比优 杠杆 。在人类发展史上工具起着不可替代 的作用 ,并 势 ,西方 国家 以往在 中高端专业市场的技术垄 断已经

金刚石锯片锋利性试验分析

金刚石锯片锋利性试验分析随着石材厂家对利益最大化的不断追求,加上人们对石材加工质量要求在不断提高,因此,人们不在追求寿命的最大化,而是将目光逐渐放在金刚石锯片的锋利性方面。

由于我国针对金刚石锯片的研究起步比较晚,大多数研究只是停留在试验探索阶段,从理论上进行研究分析的比较少。

因此,本研究通过对三种切割花岗岩石的金刚石锯片锋利性进行研究对比,分析其锋利性的影响因素。

标签:金刚石锯片;锋利性;试验分析1 金刚石锯片锋利性试验方法金刚石锯片锋利性实验主要是在自动切割机中开展的,其试验的工件需要放置在水平工作台面上,确保金刚石锯片以一定的转速运转,在电动机带动的前提下,需要以常规的切割速度均匀开展切割工件,并且需要通过电流显示计算锯片消耗的功率。

在通常情况下,走刀速度一致的时候,锯片越锋利,其所消耗的功率就会越小,因此,在分析锯片锋利性的时候,可以根据功率消耗的大小来分析研究[2]。

本研究的试验材料主要是选取芝麻灰花岗岩为切割对象,并选取胎体成分一致的三种配方的金刚石锯片,三种配方金刚石锯片所设置的参数如表1所示。

这三种锯片的规格是一致的,均为φ350mm的锯片,节块的数量为24个,其尺寸为40mm×3.5mm×6mm。

2 试验结果金刚石锯片切割的厚度均为17毫米的同一种材质的花崗岩,其切割长度为70米。

切割走刀的速度为每秒42毫米,其锯片的运转速度为每分钟1460圈。

待切割10米之后,需要开始观察并记录锯片的切割功率值,每切割10米记录一次,总记录6次,并根据6次的记录值取平均数。

三种金刚石锯片锋利性实验结果如表2所示。

三种锯片的锋利性对比排序为:锯片b>锯片c>锯片a。

并根据金刚石参数的设置值就可以看出,在金刚石粒度以及粒度组成成分不变的情况下,可以通过降低金刚石的浓度来提高其锋利性。

另外,还可以在金刚石浓度不变的情况下,通过加大金刚石的粒度来提高其锋利性。

表2 三种锯片锋利性试验结果3 试验分析与讨论3.1 金刚石锯片切割的原理金刚石锯片的主要成分是金刚石,其具有锋利的尖刃,得到结块合金胎体的包裹与支持,主要是在锯片高速度运转并且横向给进力的作用下切割岩石。

金刚石锯片的组织结构及锯切力学分析

金刚石锯片的组织结构及锯切力学分析本文从影响金刚石锯片性能的若干因素(金刚石与胎体之间的结合强度、锯切过程中金刚石的受力及失效等问题)着手,比较深入地研究了金刚石与其表面镀钛层、钛与胎体的作用规律,揭示了镀钛金刚石的四层结构模型;借鉴复合材料的强度公式,提出了计算金刚石节块抗弯强度的公式;运用定量金相学的基本原理,提出了计算锯切弧区内参与切割过程的金刚石工作刃数量的数学模型;提出了锯片中金刚石参数的设计准则,比较详细地分析了锯片中金刚石失效的原因,主要工作包括: 1.通过镀钛金刚石的X-Ray衍射图谱,钛板与胎体之间扩散层的扫描电镜分析及各种金刚石的失重分析,研究了金刚石表面镀钛对金刚石锯片性能的影响。

从理论上分析了金刚石表面镀钛工艺及随后的热压工艺,对金刚石表面钛层及其与胎体之间相互作用的影响,提出了镀钛金刚石的四层结构模型,借用复合材料的强度公式,定量地描述了金刚石节块的抗弯强度与金刚石添加量及表面处理之间的关系,在此基础上,比较了化学复合镀镍和铜与添加混合稀土对锯片性能的影响。

2.用正交试验,揭示了铁、WC、铝、混合稀土、镍含量、金刚石粒度以及烧结温度和保温时间等参数对金刚石节块三点弯曲强度和切割性能的影响规律,从中优化出了一些适合Cu-10Sn基胎体的配方和烧结工艺,通过扫描电镜对锯片节块表面形貌的分析,分析了锯片性能差异产生的根源,并找到了胎体硬度与锯片寿命之间的对应关系。

3.对锯切弧区内参与切割过程的金刚石切削刃数量进行了建模计算,得出了目前为止较为精确的工作刃数量的计算公式,为分析金刚石磨粒的真实受力提供了依据,从金刚石的静压强度角度出发,提出了锯片中金刚石三参数的设计准则,从锯片中金刚石的突出高度与磨粒的平均切入深度这一角度出发,系统地阐述了混装金刚石的工作原理,并分析了锯切工艺对砂浆浓度的影响。

4.用压电晶体测力仪和功率测量仪测量了金刚石锯片在锯切603#花岗岩时的受力及功率状况,从理论上探讨了F_x小于零所需的临界α角(或临界切深A_p)与锯切过程中摩擦系数的关系,并对金刚石磨粒的主要失效机制进行了分析。

影响金刚石工具性能

影响金刚石工具性能(锋利度、寿命)的因素主要包括:配方设计、刀头的形状与结构设计、金刚石的影响、工艺过程的影响、锯片基体的影响、锯片的焊接、现场切割7个大的方面。

一、配方设计:胎体对金刚石的“把持力”,通过A、机械镶嵌力(烧结金属冷却收缩而产生摩擦力);B、化学结合力;C、冶金结合力三种形式来实现。

由于金刚石特殊的晶体结构,几乎所有的金属在高温下都不能浸润(渗透)金刚石,无法产生化学结合力;通过特殊的金属化处理工艺在金属中加入过渡元素如:ti/cr/mo(熔点高、沸点高、硬度高、密度大)等,期望使其产生冶金结合力,但效果不好,同时,金刚石在超过1060℃时,会产生石墨化,影响金刚石的性能,所以在金刚石工具制造行业内,提高机械镶嵌力始终是增加把持力的主导力量。

二、刀头的形状及结构设计2.1刀头的外形结构(市场上常用的刀头有:长方形、梯形、V 形、锯齿形)1、长方形刀头:应用广泛优点:模具简单,装料方便,质量相对稳定缺点:在切割过程中容易产生圆角或被磨成梯形而在切割后期磨损锯体(基体)2、梯形刀头:将刀头做成上宽下窄优点:解决切割过程中的夹锯问题缺点:随着切割过程的进行,石材的尺寸会发生变化,对加工精度有不利影响。

3、V形刀头:目前在组锯中大量使用优点:提高工具的开刃速度,使工具提前进入工作状态,提高组合锯的工作效率。

缺点:适应面少4、锯齿形刀头:提高排渣能力,避免刀头的二次磨损,增强刀头的冷却效果,提高金刚石的利用率缺点:磨具加工制造复杂且装料、卸模困难,影响生产效率。

2.2刀头的尺寸:(长宽高),通过刀头尺寸的调整,针对于不同的加工对象,可以提高工作效率,延长刀头使用寿命1、减小刀头的长度,对于一定直径的锯片实际上是增加了两个刀头之间的距离,增加了锯片的撞击力,同时也减少了参与工作的金刚石颗粒数量,在一定程度上提高锯片的锋利度。

但一味的减小刀头的长度,增加结块之间的距离,使得冲击力过大,切割机主电流随之增加,切割效率反而受到影响,同时会降低机器的使用寿命。

金刚石锯片失效分析和强化方法

文章编号 :06—82 20 ) 1 0 1 0 10 5 X(0 7 0 — 0 0— 3

金 刚石 锯 片 失效 分 析 和 强化 方 法

楼 白杨 李 乐国

( 浙江工业 大学 机械制造及 自动化教育部省部共建重点实 验室 , 杭州 30 1 ) 10 4 摘 要 本文分析 了金刚石锯片刀头失效的主要原 因。采用扫描 电子 显微镜 、 能谱仪 、 硬度仪 织及其与锯片耐磨性进行研究 。研究 结果表明 , 通过添加 微量稀土 合金元素后 , 细化 了胎体合 金晶粒组织 , 改善 了胎体与金刚石 的结合状况 , 可使胎体 金属对 金 刚石的包镶 致密 、 把持 力 明显增大 ; 添加 富铈稀 土和铬 合金元素的锯片胎体耐磨性都 有提高 , 中添加 富铈稀 土效果 尤为 明显。多种 添加物 的添加 , 其 其对 耐磨性 的增加 作用也 有叠加 , 中添加稀土与铬合金元素 的锯片磨损系数 降低 , 其 提高 了胎体合金 的耐磨性 , 使其耐磨率 降低 了 2 % 。 0 关键词 金刚石 ; 胎体合金 ; 效分析 失

1 前 言

金 刚石锯 片 的制 造 及使 用 范 围涉 及 到 超 硬 材 料 , 粉末 冶金 , 筑 等多个 领域 。近年来 , 建 由于石 材 工业 的 过快 增长 , 导致 石材工 业竞 争 日趋激 烈 , 石材 价格 一 跌

的微 观破 损 和磨 光 , 时切 割 力 较 小 , 片 比较 耐 磨 。 此 锯

T 153+ F 2 4 文献标识码 A 中图分类号

Fal e a ay i nd sr n t e i g m e h d o iur n lss a t e g h n n t o s f r cr u a a o d a b a e ic l r dim n s w l d

磁处理对金刚石锯片性能影响的研究

磁处理对金刚石锯片性能影响的研究

金刚石锯片是一种常用的超硬材料工具,在锯切过程中会因过度磨损、断齿、金刚石脱落而失效。

为了增加金刚石锯片的耐用性,延长其使用寿命,本文通过对锯片刀头金刚石结块外加磁场来实现对胎体强化,从而达到改变其组织,提升力学性能的目的。

该方法具有环保、低耗能、无污染的优点,在精密加工行业内有广阔前景。

由于当前国内外对磁处理热压成型金刚石工具研究较少,本研究正是针对这种状况,结合磁场基本理论、对比实验研究和数值模拟开展研究工作,主要内容如下:根据电磁场和复变函数理论建立了磁处理金刚石结块的理论分析模型,利用复数表示法,使方程的空间坐标变量和时间变量分离,进而求解了金刚石结块所受的交变磁场应力。

对磁处理刀头金刚石结块进行了实验研究,采用热压烧结法制备了实验用金刚石结块,利用自行研制的QJC-1强磁场发生装置对金刚石结块进行了磁处理强化实验,对磁处理前后的金刚石结块的硬度、冲击韧性、微观组织及断口等进行了对比分析,利用超声波无损检测方法,测试了磁处理前后金刚石结块的残余应力,对关键工艺参数影响规律进行了研究,并对磁处理前后的锯片进行了质量和寿命对比测试。

应用有限元软件ANSYS采用热-磁-结构耦合分析的方法完成了外加磁场下的金刚石结块的数值分析,给出了金刚石结块进行磁处理时温度场、热应力场和磁场、电磁力和涡旋电流场的分布情况。

金刚石圆锯片基体的失效分析研究的开题报告

金刚石圆锯片基体的失效分析研究的开题报告

一、选题缘由

随着工业技术的发展,金刚石圆锯片的应用越来越广泛,已经成为

工业生产中必不可少的一种工具。

但是,在使用过程中,金刚石圆锯片

的基体易产生失效,给工业生产带来极大的不便和损失,因此对金刚石

圆锯片基体的失效机理进行深入研究,具有十分重要的理论和实践意义。

二、选题目的

本次研究旨在分析金刚石圆锯片基体的失效原因,对其进行深入研究,以期在生产实践中降低失效率,提高圆锯片的使用寿命,促进工业

生产的发展。

三、研究内容

1. 金刚石圆锯片基体的组成结构与材料特性分析

2. 圆锯片基体的失效形式分析

3. 失效机理的探究

4. 失效预测与预防措施研究

5. 实验验证与分析

四、研究方法

本次研究采用文献资料法、理论分析法、实验验证法相结合的方法,对金刚石圆锯片基体的失效机理进行深入研究。

五、研究意义

1. 为金刚石圆锯片制造企业提供生产技术支持,提高圆锯片的质量

和使用寿命。

2. 为工业生产提供新型圆锯片基体材料的研究基础。

3. 可以指导生产企业制定更加科学合理的生产计划,减少生产成本,提高生产效率。

4. 为相关专业学者提供参考与借鉴,推动金刚石圆锯片生产技术的

升级与完善。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2 1 年 4月 01

第 2期

金 刚石与磨 料磨 具工程

ቤተ መጻሕፍቲ ባይዱDimo d& Abaie n ie r g a n rsvsE gn e n i

Ap . r 201 l

第3 卷 1

总第 12 8 期

No 2 V 13 S r 11 2 . o. 1 ei . 8 a

文章 编 号 : 0 1 6—8 2 2 1 ) 2— 0 7— 4 0 5 X( 0 1 0 0 2 0

Lu Sh o u Ch n Zh Z a n Lu Yio Ya in bn i a h a e e h o Ga g i b o Jo g i

( hn rn& Sel eer ntueGop B ln 几 a a n r ut C m a y C iaI o t s c Istt ru , e g eR a h i i t g Y nDi modP o c o p n , d s

Ke wo d d wa i g p o e s; r n l td p wd r marx p o e te s w ld y rs e x n r c s g a u ae o e ; ti r p ris;a b a e

的氧化 , 特别是 超细 粉末 , 由于 其表 面积大更 容 易 吸附

脱 蜡 工 艺 对 金 刚 石 锯 片 性 能 影 响 的 研 究

刘 少 华 陈 哲 赵 刚 刘 一 波 姚 炯 彬

( 中国 钢 研 科 技 集 团 有 限 公 司 , 京 安 泰 钢 研 超 硬 材 料 制 品有 限责 任 公 司 , 京 120 ) 北 北 0 2 0

摘 要 本文 尝试研 究在金 刚石 锯 片的制作 工序 过程 中 , 加 对 刀 头生坯 进 行 脱蜡 _ 序 , 增 T - 通过 对 比不采 用

O 前 言

在 金 刚石 工具 产 品生 产 制造 中 , 胎 体 粉 末 采 取 对

氧 而氧化 , 然金 刚石 工 具 用制 粒 剂 一 般在 5 0 o 虽 0 C之 前基 本会 挥发 掉 ¨ 但 是 由于 在 制作 金 刚 石 刀头 过 程 , 中所 采取 的热 压 工艺 时间 较 短 , 虽然 通 过 调 整烧 结 工 艺在 制粒 剂分 解 的 温度 下 适 当停 留 , 很难 完 全将 制 但 粒剂排除掉 ; 文献 [ ] 比制 粒前后烧结 刀头含 氧、 含 2对 碳 量 的变化 , 明最 终还 会 有部 分残 留在刀 头 中 , 表 不能 够 完全挥发析 出 。文献 [ ] 2 分别 提出 了制粒剂 的残 留 , 1 []

全性 。

关 键词

脱蜡 工艺 ; 末制粒 ;胎体 性能 ; 片 粉 锯

T 6 ; G 4 文献标 识码 Q14 T 7 AD I O 编码 1 . 9 9 ji n 10 8 2 .0 .2 0 6 0 3 6 /.s .0 6— 5 X 2 1 0 .0 s 1

中图分 类号

I fue c f d wa i r c s n t e f r a c f d a o d s w a n l n e o e x ng p o e s o he p r o m n e o i m n a bl de

脱蜡 工 艺制作 的试样 性 能 , 来探 讨 脱蜡 _ 艺对产 品性 能的影 响 。结果表 明 : 用 脱蜡 X 艺 , 高 了胎体 的 T - 采 - 提 相 对烧 结密度 , 少 了刀头 中制 粒 剂残 留 , 高 了锯 片切 割性 能 , 可 以改善 热压 刀 头 的生 产环境 。 对 于 减 提 并 添加超 细钨铜 粉 末的胎 体 经脱蜡 工 艺处理后 , 可提 高胎体 的抗 弯 强度 和 刀 头的 焊接 强度 , 高产 品 的安 提

B n 0 2 0, hn e g 1 2 0 C ia)

Ab t a t By c mp rn h e f r n e fd a n e me sha ig a d n th vn e n te t d b e x n sr c o a i gt e p ro ma c so imo d s g nt vn n o a i g b e r ae y d wa i g