薄膜发生器

薄膜电容器及其制造方法

薄膜电容器及其制造方法用于薄膜电容器的薄膜及薄膜电容器薄膜电容器有一个作为绝缘体的薄底膜(1)。

底膜的表面配有由金属或非金属导体制成的、用作电极的导体层(2)。

如果在工作期间将电容器充电,在导体层(2)的边缘处会产生大场强的电场,能够导致击穿。

从本质上辨别本发明的事实是边缘带涂层(3)位于形成电极的导体层(2)的边缘处,边缘带涂层在时间周期中,例如交流周期,只是部分充电,这对于外加电压的变化是关键性的。

因此,薄膜的边缘带涂层的表面导电率必须小于导体层的表面导电率。

边缘带涂层只部分充电使电位曲线图几乎没有任何中断,从而能够避免大的场强增加。

薄膜电容器及用于薄膜电容器的薄膜根据本发明的电容器是由至少一个薄膜(1)缠绕而成的,薄膜(1)包括一个作为绝缘体、具有至少一个导电层(4)的底膜(3)。

它有一个内部串联电路。

内部串联电路是通过在绝缘体上加导电层(4)或将导电层分成分区(4.1、4.2)形成的,分区(4.1、4.2)是相互排列的,如果适合,是以形成很多串联的基本电容器这样一种方式相互连接的。

从本质上辨别它的事实是电路通路结构是在分区上形成的,导电层(4)的表面电阻高,从而减少了击穿造成的电容损耗,电流通路结构的电流通路(5、6)的表面电阻显著减少,从而减少了总表面电阻。

其上结合有薄膜电容器的多层布线基板的制造工艺一种其内结合有薄膜电容器的多层布线板的制造工艺,该工艺包括以下步骤:除了薄膜电容器的下电极形成区之外,用第一抗蚀剂膜覆盖形成在绝缘层上的第一导体图形;在用第一抗蚀剂膜覆盖的第一导体图形的整个表面上形成金属膜层,金属膜依次由阻挡金属层和钽金属层组成;除了下电极形成区之外,从第一导体图形的表面上除去第一抗蚀剂膜以除去金属膜层;除了第一导体图形的下电极形成区之外,用第二抗蚀剂膜覆盖第一导体图形的表面;在第二抗蚀剂膜露出的金属膜层上形成阳极氧化膜;在阳极氧化膜和导体图形上除去第二抗蚀剂膜,并依次附加粘附层和金属籽晶层;以及在阳极氧化膜上形成将成为上电极的第二导体图形。

脉冲压力条件下PVDF压电薄膜的动态响应特性

8 密封 圈;一 P D 一 9 V F压力传感器 ;O 垫圈 B 1一 图 2 液体脉 冲压 力发 生装置

2 2 信 号 调 理 .

PD V F压 电薄膜作 为传感 元件 可 以看作 是 电荷 发 生器 , 其

输出 的电学模 型可 以等效为 电荷源 , 出的 电荷接入 电荷放 大 输

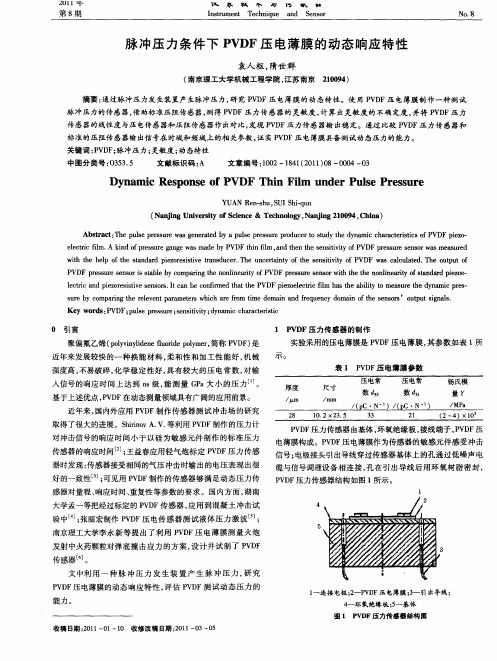

摘要 : 通过 脉冲压力发 生装置产生脉 冲压力 , 究 P D 研 V F压 电薄膜 的动 态特性。使 用 P D V F压 电薄膜制作 一种测 试 脉冲压力的传感 器, 借助标 准压阻传感 器, 测得 P D V F压 力传感 器的灵敏度 , 算 出灵敏 度 的不确定度 , 计 并将 P D V F压 力

器输 出信号引 出后 采用 全桥 接线 接入超 动态 应 变仪 中供数 据

采集设 备采集 。

表 2 E dvom d l n ec o e A压 阻传感器参数

对数据进行拟合 , 得到 P D V F压力 传感器 输入输 出 的线 性 拟合曲线 , 拟合 方程为 Y=1 1. X+6 04 ( 图 4 , 457 .2 9 见 ) 相关 系 数 R= .9 6 V F压力 传感 器 的非线 性度 为 1 1% , 标 0 9 9 。P D .2 而 准的 19 1 1B 2压力 传 感 器 ( 电)非线 性 度 为 0 3 , 准 的 压 .% 标 E d vom dl 5 1 n ee oe 8 1A压力传感 器的( 阻) 压 非线 性度 为 12 , .% 可见 P D V F压力传感器 输 入输 出 的线 性度 介 于标 准 的压 电传

Dy m i s o s fPVDF na c Re p n e o Thi l de n Fim un r Pule Pr s u e s e s r

刮板薄膜蒸发器结构

刮板薄膜蒸发器结构

刮板薄膜蒸发器是分离器的一种常见形式,常用于化工、制药、食品

等工业领域中。

它由外壳、底座、薄膜发生器、刮板器、收集器等部

分组成,可以将液态混合物逐渐蒸发成为气态,从而实现分离物质的

目的。

该设备的结构具有如下特点:

1. 外壳:刮板薄膜蒸发器的外壳通常由碳钢板材、不锈钢等金属制成,表面镀有防腐层。

其主要作用是避免蒸发物质对环境的污染,并保护

内部设备。

2. 底座:位于外壳底部,用于支撑整个设备,同时还承载了其它设备

部件的重量。

底座通常由优质钢铸造而成,具有较高的强度和稳定性。

3. 薄膜发生器:薄膜发生器通常是由多个平行或交叉的薄膜管组成。

其中,薄膜管结构包含进料口、蒸汽口和出料口,可以有效地散热。

它的主要功能是将液体分子形成一个薄膜,从而实现分离和蒸发的过程。

4. 刮板器:刮板薄膜蒸发器中的刮板器主要由几片可动或不可动的金

属板组成,传动方式一般为电机带动。

其主要作用是将厚度逐渐增加

的液体薄膜刮下,并搅动物料,防止其附着在薄膜管上,影响设备的

正常运行。

5. 收集器:由于刮板薄膜蒸发器的设计,部分气态物质会进入收集器

中,并以液态形式进行收集。

收集器通常由金属材料制成,具有较好的密封性和稳定性。

刮板薄膜蒸发器结构简单、可靠,具有运行效率高、能耗低、操作简便等特点。

在清洁、隔热、加热、环保等方面具有优异的表现。

这使得刮板薄膜蒸发器在化工、制药、食品等领域中得到广泛应用。

第三章薄膜制备技术—溅射法

4.1 辉光放电和等离子体

电极

等离子体 真空室

匹配薄膜制备技术—溅射法

4.1 辉光放电和等离子体

High-energy electron collides with molecule.

Carbon

Hydrogen

Collision results in dissociation of molecule.

二、溅射粒子的能量和速度

✓ 与热蒸发原子具有的动能(0.01-1eV)相比,溅射原子的 动能要大得多。

第三章薄膜制备技术—溅射法

3.2 溅射主要参数

二、溅射粒子的能量和速度

用Hg离子轰击时,大多数溅射原子的速度为4×105cm/s, 平均动能约为4.5eV。增大入射离子能量,峰值向高速方向 偏移,说明溅射原子中能量较高的比例增加。

第三章薄膜制备技术—溅射法

3.1 溅射基本原理

一、离子轰击产生的各种现象

在溅射过程中,大约95% 的粒子能量作为热量而损 耗 掉 , 仅 有 5%的 能 量 传 递给二次发射的粒子。

在 1kv 的 离 子 能 量 下 , 溅

射出的中性粒子、二次电

子和二次离子之比约为

100:10:1。

第三章薄膜制备技术—溅射法

二次电子

气体离子

靶材离子

第三章薄膜制备技术—溅射法

一、阴极溅射装置及特性

工作原理:

加上直流电压后,辉光放电开始,正离子打击靶面,靶 材表面的中性原子溅射出,这些原子沉积在衬底上形成 薄膜。 在离子轰击靶材的同时,有大量二次电子从阴极靶发射 出来,被电场加速向衬底运动,在运动过程中,与气体 原子碰撞又产生更多的离子,更多的离子轰击靶材又释 放出更多的电子,从而使辉光放电达到自持。

生姜油加工技术

contents •生姜油概述•生姜油的提取技术•生姜油的精制技术•生姜油的化学成分及分析•生姜油的开发利用•生姜油的市场前景及发展趋势目录性质特点生姜油的性质和特点来源生姜是生姜油的原料来源。

生姜是一种多年生草本植物,广泛分布于亚洲、欧洲和北美洲等地区。

中国是生姜的主要生产国之一,其产量和品质均居世界前列。

分布生姜油的生产主要集中在中国、印度和巴西等国家。

这些国家拥有丰富的生姜资源和悠久的生姜使用历史,因此生姜油产业相对较为发达。

生姜油的来源和分布生姜油的应用价值医药01食品02化妆品03溶剂提取法030201超临界CO2萃取法原理优点缺点蒸馏法原理操作简便,提取过程中不使用有机溶剂。

优点缺点吸附精制法分子蒸馏法蒸馏设备工艺流程原理03工艺流程薄膜蒸发法01原理02蒸发设备姜醇姜酚生姜酮姜烯酮生姜油的化学成分生姜油的物理性质生姜油的化学性质稳定性生姜油在常温下稳定,但在高温和光照下可能发生氧化反应。

酸败性由于含有不饱和脂肪酸,生姜油在高温和氧气存在下容易酸败。

酯化反应生姜油中的醇类化合物可以与羧酸进行酯化反应,生成酯类化合物。

生姜油的食用价值增强食欲抗菌消炎抗氧化舒缓胃痛抗过敏祛风散寒生姜油的药用价值生姜油的美容价值促进血液循环生姜油能够刺激皮肤血液循环,促进皮肤新陈代谢,有助于消除皮肤疲劳和改善肤色。

减轻皱纹生姜油中的抗氧化物质可以改善皮肤弹性,减轻皱纹和细纹的出现。

去痘印生姜油具有抗炎作用,可以减轻皮肤炎症,有助于去除痘印和疤痕。

010302生姜油市场不断扩大需求量逐年增加生姜油的市场现状生姜油的发展趋势加工技术升级为了满足市场对生姜油品质和产量的需求,生姜油的加工技术将不断升级,采用更加先进的设备和工艺,提高生姜油的提取率和品质。

多样化应用生姜油的应用领域将进一步扩大,除了传统的烹饪和保健品领域,生姜油还将应用于化妆品、医药等领域,市场需求多样化。

生姜油的加工技术发展方向生物工程技术纳米技术应用。

薄膜电容器DFMEA

2 48 2 48 2 48

3

按设计规范标准设

计

3

设计评审

3

根据GB/T17702 端子间电压试验验证

1.5Un/60S

根据GB/T17702 端子间电压试验验证

1.5Un/60S 根据GB/T17702 端子间电压试验验证

1.5Un/60S

2 42 2 42 2 42

充分了解客户要求 3 制做模型样品测量尺寸 2 42

5

△ 选错薄膜介质

选错薄膜介质、设 计方阻不对

选错喷金材质、设 计厚度不当

选错导线材质

选错薄膜介质 △

设计薄膜宽度不当 选错导线材质

选错基膜

选错薄膜介质

设计时未考虑温度 条件

选错薄膜介质

设计薄膜厚度不当

容量不良

线路故障

5

温度循环试验

绝缘电阻减少 漏电流

5

成品

容量不良

线路故障

5

温度冲击试验

绝缘电阻减少 漏电流

-40℃~105℃

2 30 2 30 2 30

按设计规范标准设 3 制样样品损耗测量验证 2 42 计

设计评审

按设计规范标准设

计

设计评审

3 制样样品损耗测量验证 2 42

根据企业标准

3

温升试验

2 30

36A运行3H温升≤15

按设计规范标准设

根据GB/T17702

计

3

热稳定试验

2 30

设计评审

1.1倍Irms 36A运行48H

2 30

-40℃~105℃/100次冲击

根据规格书 充电和放电试验 3 :1.1×ÎS 在10min内进 2 30 行5次的充放电,

薄膜电容器生产工艺

薄膜电容器生产工艺

薄膜电容器是一种常见的电子元件,广泛应用于电子设备中。

其生产工艺包括以下几个步骤:

首先,选择合适的基材。

常用的基材有聚酯薄膜、聚丙烯薄膜等。

选择基材时要考虑其绝缘性能、机械强度等因素。

然后,将基材进行清洗和干燥处理,以确保表面干净无尘。

接下来,进行铝蒸镀工艺。

将基材放入真空蒸镀装置中,通过高温的加热板加热蒸镀源中的铝,使其蒸发并在基材上沉积。

在铝蒸镀完成后,进行模切工艺。

利用模切机将基材切割成所需尺寸的薄膜片。

接着是涂覆工艺。

将薄膜片放置在涂覆装置上,通过涂覆液的喷洒或滚涂,将金属箔、电介质等涂覆在薄膜片表面,形成电极和电介质层。

然后进行对位穿孔工艺。

通过对位穿孔机器将金属箔与电介质层进行穿孔,形成电极引线。

接下来是电极焊接工艺。

将电极引线与电极焊线连接,通常采用高温熔结焊接方法。

最后进行包装和测试。

将焊接好的电容器放入包装容器中,并进行电容值和电气性能的测试,以确保产品质量。

以上所述是薄膜电容器的生产工艺,每个步骤都需要严格控制,并配合合适的设备和工艺参数,以确保薄膜电容器的性能和可靠性。

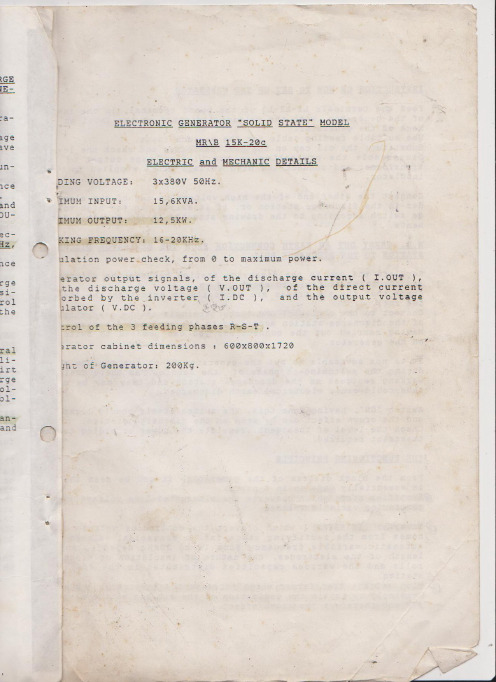

薄膜电晕处理电气原理(ME.RO)(中文)

指令如何设置启动了发生器给基板端子的端子LL-L2-L3,在发生器的内部,以在发生器的背面的标签上指示的电压。

为最大输入使用合适的供电电缆。

替换上高压变压器油盖,检查水平。

拆卸在变压器的高压输出的保护和连接供给到绝缘子的高压电缆。

高电压连接的另一端的一个电极,在放电站或,如果它存在,在高电压开关根据附在技术文件图纸N.B.开展一次接地连接从发生器排放站到排辊。

调节电极与绝缘辊2-3mm之间的放电间隙的站。

检查电极是完全在轴与绝缘特德卷。

•连接到控制(BMS)根据附带的图表排出站的发生器和的终端。

已经开展了,你可以继续在发生器开关的连接。

这是不可取把发生器开在最大功率期间的机器的开关接通相位,因为有可能是在放电站上工作的残基,它们可以是潮湿的,因而可能会导致电气接地放电。

开关“ON”,在做这件事,本身就应该点亮的开关和表冠的效果可以看出放电站上。

检查治疗的水平,根据所需的治疗调节功率。

运作的原理来自发生器的框图,它可以看出,它基本上由3个部分:整流器级其将交替线电压转换成持续可变电压。

•逆变器(逆变器),其转换成连续的电压来自。

,整流阶段成正弦电压具有自动可变频率从16到20KHz的根据的电极的长度,排出辊的绝缘和各种能力的分布在自然界卸货站。

戒严电压变压器,其增加了逆变器电压交流科丁获得的气隙上电极,因此冠效应电离。

对于以下的描述指的是发生器的框图。

交流线电压被施加到端子RST和由IN1开关的手段,向自耦变压器TR1从而降低了线路电压250伏。

该电压,通过熔断器FL-F2-F3和CN1被施加到三相半由电源模块SL-S2-S3的整流器控制桥构成的接触:这个桥把交流线电压转换成的一种方式,脉冲电压:一个扼流IM4和一个电容器组成的滤波器C11级别它续流二极管回收扼流圈目前1M4在SL-S2-S3模块的关断阶段。

命令电路MC.R4确保来自整流器相的输出电流,根据在“功率控制”的设定值被调节和稳定化,(5,TO14,5-安培。

玻璃薄膜精馏仪原理

玻璃薄膜精馏仪原理玻璃薄膜精馏仪是一种常用的分离技术设备,它利用薄膜的特殊性质,通过分子之间的差异使混合物中的组分得以分离。

玻璃薄膜精馏仪主要由加热器、薄膜发生器、冷凝器和收集器等部件组成。

玻璃薄膜精馏仪的原理是基于分子之间的沸点差异。

在玻璃薄膜精馏仪中,混合物首先被加热器加热至蒸发温度,然后进入薄膜发生器。

薄膜发生器内部有许多细小的管道,通过这些管道,混合物会被均匀地分布到薄膜上。

在薄膜发生器中,混合物与加热器内的加热元件接触,使其蒸发。

蒸发的混合物通过薄膜形成的薄层,在薄膜上快速流动。

由于薄膜的存在,混合物分子之间的距离变得很小,使得分子间的相互作用增强。

这种增强的相互作用会导致沸点的降低,从而使得混合物中的低沸点成分开始蒸发。

薄膜发生器中的薄膜通常由多种材料制成,如陶瓷、金属和聚合物等。

这些材料具有良好的热传导性能和化学稳定性,可以确保薄膜发生器的高效运行。

薄膜发生器中的薄膜形状通常是平板状或螺旋状。

平板状薄膜发生器适用于处理低粘度、高沸点和高浓度的混合物,而螺旋状薄膜发生器适用于处理高粘度、低沸点和低浓度的混合物。

薄膜发生器中的薄膜厚度也是影响分离效果的重要参数。

较薄的薄膜可以提供更高的传热速率和传质速率,从而增加分离效率。

然而,薄膜过薄会导致薄膜的机械强度下降,容易破裂或损坏。

蒸发的混合物在薄膜发生器中向下流动,经过一段距离后,进入冷凝器。

冷凝器通过冷却介质的循环使薄膜上的混合物冷凝成液体,在收集器中收集。

由于不同组分的沸点差异,不同组分在冷凝器中的冷凝速度也不同,从而实现了混合物的分离。

玻璃薄膜精馏仪的原理使其在分离混合物中具有许多优点。

首先,由于薄膜发生器中的薄膜具有较小的厚度,因此传质速率高,分离效率高。

其次,薄膜发生器的结构简单,易于操作和维护。

此外,玻璃薄膜精馏仪适用于处理高温、高粘度和易氧化的混合物,具有较强的适应性。

玻璃薄膜精馏仪通过利用分子之间的沸点差异,通过薄膜的特殊性质实现混合物的分离。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

薄膜蒸发器(无锡海源)薄膜蒸发器(无锡海源)一、概述薄膜蒸发器是通过旋转刮膜器强制成膜,并高速流动,热传递效率高,停留时间短(约10~50 秒),可在真空条件下进行降膜蒸发的一种新型高效蒸发器。

它由一个或多个带夹套加热的圆筒体及筒内旋转的刮膜器组成。

刮膜器将进料连续地在加热面刮成厚薄均匀的液膜并向下移动;在此过程中,低沸点的组份被蒸发,而残留物从蒸发器底部排出。

二、性能特点?真空压降小:真空压降小:真空压降小物料汽化气体从加热面送到外置的冷凝器,存在一定的压差。

在一般的蒸发器中,这种压力降(?p)通常是比较高的,有时甚至高得难于接受。

而刮板式薄膜蒸发器有较大的气体穿越空间,蒸发器内压力能看成与冷凝器中的压力几乎相等,因此,压力降很小,真空度可达5mmHg。

?操作温度低:操作温度低:操作温度低由于上述特性,这使得蒸发过程可以保持在较高真空度条件下进行。

由于真空度的提高,与之相应的物料沸点迅速降低,因此,操作可以在较低温度下进行,降低了产品的热分解。

?受热时间短:受热时间短:受热时间短由于刮板式薄膜蒸发器的独特结构,刮膜器具有泵送作用,使得物料在蒸发器内的停留时间很短;另,在加热的蒸发器上由于薄膜的高速湍流使得产品不会滞留在蒸发器表面。

因此,特别适用于热敏性物料的蒸发。

?蒸发强度高:蒸发强度高:蒸发强度高物料沸点的降低,增大了同热介质的温度差;刮膜器的功能,减小了呈现湍流状态的液膜厚度,降低了热阻。

同时,在这过程中抑制物料在加热面结壁、结垢,并伴有良好的热交换,因此,提高了刮板式薄膜蒸发器的总传热系数。

?操作弹性大:操作弹性大:操作弹性大正是由于刮板式薄膜蒸发器独有的性能,使其适宜于处理热敏性和要求平稳蒸发的、高粘度的及随浓度提高粘度急剧增加的物料,其蒸发过程也能平稳蒸发。

它还能成功地应用于含固颗粒、结晶、聚合、结垢等情况物料的蒸发和蒸馏。

三、应用领域在热交换工程中,刮板式薄膜蒸发器得到广乏的应用。

尤其对热敏性物料(时间短暂)的热交换,刮膜器有利于热交换的进行,并通过不同的刮膜器设计,能进行复杂产品的蒸馏。

刮膜蒸发器已在下述领域用于蒸发浓缩、脱溶、汽提、反应、脱气、除臭(气)味等为目的,取得了良好效果:中、西药:抗生素,糖液,雷公滕、黄芪等中草药,甲基咪唑、单腈胺等中间体;西药轻工食品:果汁,肉汁,色素,香精,香料,酶制剂、乳酸、木糖、淀粉糖,山梨酸钾;轻工食品油脂日化:卵磷酯,VE,鱼肝油,油酸,甘油,脂肪酸,废润滑油,烷基多糖苷,醇醚硫酸油脂日化盐等;合成树脂:聚酰胺树脂,环氧树脂,多聚甲醛,PPS(癸二酸聚丙烯酯),PBT,甲酸丙烯合成树脂酯;合成纤维:PTA,DMT,炭素纤维,聚四氢呋喃,聚醚多元醇等;合成纤维石油化学:TDI,MDI,三甲基氢醌,三羟甲基丙烷,氢氧化钠等;石油化学农药生物:乙草胺、丙草胺、毒死蜱、呋喃酚、广灭灵、等除草剂,杀虫剂、除莠剂,除螨农药生物剂;废水:无机盐废水等;四、工作原理物料从加热区的上方径向进入蒸发器;经布料器分布到蒸发器加热壁面,然后,旋转的刮膜器将物料连续均匀地加热面上刮成厚薄均匀的液膜,并以螺旋状向下推进。

在此过程中,旋转的刮膜器保证连续和均匀的液膜产生高速湍流,并阻止液膜在加热面结焦、结垢,从而提高传总系数。

轻组份被蒸发形成蒸汽流上升,经汽液分离器到达和蒸发器直接相连的外置冷凝器;重组份从蒸发器底部的锥体排出。

一个独特的布料器不仅仅具有将物料均匀地泼向蒸发器内壁,防止物料溅到蒸发器内部喷入蒸汽流,还具有防止刚进入的物料在此处闪蒸,有利于泡沫的消除,物料只能沿着加热面蒸发。

在刮膜蒸发器的上部配有一个依据物料特性设计的离心式分离器,将上升蒸汽流中的液滴分离出来并返回布料器。

五、型号、规格型号、型号WFE—0.1 WFE—0.2 WFE—0.5 WFE—1.0 有效加热面积m2 0.10.2 0.5 1.0 蒸发器内径mm 80 100 150 210 蒸发器总高mm 1610 1825 2550 3250 量重KG 100 220 420 650 WFE—2.0 WFE—3.0 WFE—4.0 WFE—6.0 WFE—8.0 WFE—10 WFE—12 WFE—15 WFE—20 WFE—24 2.0 3.0 4.0 6.0 8.0 10 12 15 20 24 400 400 500 600 800 800 1200 1200 1400 1400 4320 5100 5850 6500 7230 7210 8670 9250 10650 11250 1090 1500 1980 31503650 4880 6500 9500 10850 12000 刮板式旋转薄膜蒸发器(无锡科鑫达)刮板式旋转薄膜蒸发器(无锡科鑫达)一、概述旋转刮板薄膜蒸发器是一种通过旋转刮板强制成膜,可在真空条件下进行降膜蒸发的新型高效蒸发器。

它传热系数大、蒸发强度高、过流时间短、操作弹性大,尤其适宜热敏性物料、高粘度物料及易结晶含颗粒物料的蒸发浓缩、脱气脱溶、蒸馏提纯。

因此,在化工、石化、医药、农药、日化、食品、精细化工等行业获得广泛应用。

我公司生产制造该类设备已十年有余,积累了丰富的制造和使用经验。

多年来,根据市场需求,密切结合用户的生产实际,以满足用户的工艺要求为前提,选择合理适宜的设备结构,保证上乘可靠的制造质量,在工装设备、检测手段及产品设计等方面不断改进并日趋完善,取得了引人注目的成绩。

二、结构特点薄膜蒸发器的主要结构如图1 所示,各结构件分述如下:1.电机、减速机它是转子旋转的驱动装置。

转子的转动速度将起决于刮板的形式.物料的粘度和蒸发筒身内径;选择刮板合适的线速度是保证蒸发器稳定可靠运行及满意蒸发效果的重要参数之一。

2.分离筒物料由设在分离筒身下端的入口切向进入蒸发器,并经安装在分离筒身内的布料器被连续均匀地分布于蒸发筒身内壁,从蒸发筒身蒸发出的二次蒸汽上升至分离筒,经安装在内的气液分离器,将二次蒸汽可能挟带的液滴或泡沫分离,二次蒸汽从上端的出口引出蒸发器。

依据于蒸发器内阻力计算的分离筒身的合理设计,是避免物料“短路”的关键因素之一。

(所谓“短路”,系指物料刚进蒸发器,尚未完成蒸发过程,即从二次蒸汽出口离开蒸发器。

3.布料器布料器安装在转子上。

合理的设计,使从切线方向进入蒸发器的物料,通过旋转的布料器,被连续均匀地呈膜上泼布在蒸发面上。

4.气液分离器旋片式气液分离器安装在分离筒上方,它将上升的二次蒸汽可能挟带的液滴或泡沫捕集,并使之回落到蒸发面上。

5.蒸发筒身又称加热筒身。

它是被旋转刮板强制成膜的物料与夹套内加热介质进行热交换的蒸发面。

蒸发筒身的内径及长度由蒸发面积及适宜的长径比确定。

加热筒身内壁经专用机床加工和抛光,且与两端法兰连接面一次加工而就,保证设备整体圆心度。

经过抛光的筒身内壁光滑洁亮,不易粘料和结垢,有效保证了设备的高传热系数。

5.1 若加热介质为蒸汽,加热筒身一般采用夹套形式。

5.2 若加热介质为导热油或高压蒸汽时,加热筒身一般采用半管形式。

6.转子安装在蒸发器筒体内的转子由转轴与转架组成。

转子由电机、减速机驱动,并带动刮板作圆周运动。

转架采用不锈钢精密铸件加工而成,使其强度、几何尺寸、稳定性等都得到有效保证。

7.刮板由于刮板的运动,将物料不断地在蒸发面上刮成薄膜,以达到薄膜蒸发的效果。

根据物料的粘度等特性,有下述三种刮板形式可供选择:(1) 滑动刮板(见图2) 滑动刮板是一种最基本、最常见的刮板形式。

刮板被安装在转子的四条刮板导槽内,由于受转子旋转的离心力作用而沿径向甩向蒸发筒体内壁面,同时随转子一起作圆周运动。

刮板的这种刮动,使物料在蒸发壁面上呈膜状湍流状态,极大提高了传热系数,同时这种连续不断的刮动,有效地抑制物料的过热、干壁和结垢等现象。

通常,刮板采用填充聚四氟乙烯材质,它适宜低于150℃的工作温度;当蒸发温度高于150℃时,需采用碳纤维材质。

刮板的端面加工有呈一定角度的导液槽。

(2) 固定刮板(见图3) 固定刮板都采用金属材料,它被刚性连接在转子上,刮板的长度同蒸发筒身,旋转刮板与蒸发筒身内壁的间隙仅为1-2mm,要求较高的加工与安装精度,它适宜特高粘度及易起泡沫物料的蒸发浓缩、脱溶或提纯。

(3) 铰链刮板(见图4) 这种刮板适宜于易在加热面上结垢的物料,刮板通常采用金属件,采用活动铰链方式将刮板安装在转架上。

当转子转动时,由于离心力的作用,刮板被紧压在蒸发筒体内壁,(与壁面)呈一定角度在壁面滑动,将物料刮成薄膜,且防止壁面结垢。

8.底封头单独设计的W 型底封头,并配置耐高温自润滑轴承,既便于物料的出料,同时,便于底轴承的维护和维修。

三、性能特点薄膜蒸发器具备的下述独特的优点,是常规膜式蒸发器所不能比拟的: 1.极小的压力损失在旋转刮板薄膜蒸发器中,物料“流”与二次蒸汽“流”是两个独立的“通道”:物料是沿蒸发筒体内壁(强制成膜)降膜而下;而由蒸发面蒸发出的二次蒸汽则从筒体中央的空间几乎无阻碍地离开蒸发器,因此压力损失(或称阻力降)是极小的。

为此 2.可实现真正真空条件下的操正由于二次蒸汽由蒸发面到冷凝器的阻力极小,因此可使整个蒸发筒体内壁的蒸发面维持较高的真空度(可达-750mmHg 以上),几乎等于真空系统出口的真空度。

由于真空度的提高,有效降低了被处理物料的沸点。

3.高传热系数,高蒸发强度物料沸点的降低,增大了与热介质的温度差;呈湍流状态的液膜,降低了热阻;同样,抑制物料在壁面结焦、结垢,也提高了蒸发筒壁的分传热系数;高效旋转薄膜蒸发器的总传热系数可高达8000KJ/h·㎡·℃,因此其蒸发强度很高。

4.低温蒸发由于蒸发筒体内能维持较高的真空度,被处理物料的沸点大大降低,因此特别适合热敏性物料的低温蒸发。

5.过流时间短物料在蒸发器内的过流时间很短,小于10 秒左右;对于常用的活动刮板而言,其刮动物料的端面有导流的沟槽(见图5),其斜角通常为45°,改变斜角的角度,可改变物料的过流时间,物料在刮板的刮动下,呈螺旋下降离开蒸发段。

缩短过流时间,有效防止产品在蒸发过程中的分解、聚合或变质。

6.可利用低品位蒸汽蒸汽是常用的热介质,由于降低了物料的沸点,在保证相同?t 的条件下,就可降低加热介质的温度,利用低品位的蒸汽,有利于能量的综合利用。

特别适宜作为多效蒸发的末效蒸发器。

7.适应性强、操作方便独特的结构设计,使该产品可处理一些常规蒸发器不易处理的高粘度、含颗粒、热敏性及易结晶的物料。

旋转薄膜蒸发器操作弹性大,运行工况稳定,且维护工作量小,维修方便。

四、产品规格高效旋转薄膜蒸发器的型号定义见右图:高效旋转薄膜蒸发器的外形尺寸及部份技术规格,见图6 及表 1 表1:薄膜蒸发器的外形尺寸及部份技术规格表有效蒸发面积(m2) 0.3 0.5 尺寸设备总高A 2290 2440 加热筒身高B 750 900 加料分离筒C 550 550 筒身安装外径支座高E D 273 273 1253 1403 702 702 480 480 211 211 机F G 电机减速支座孔距Dn 设备电机功率夹套kW 1.5 1.5 0.6 0.6 <-0.095 <-0.095 内筒Kg 480 500 压力(Mpa) 总重(约) 1 2 4 6 8 10 12 15 18 20 2820 4330 5490 6275 6910 6960 7460 8315 9210 9840 1200 1830 2630 2890 3658 3658 3658 4590 5494 6121 550 755 844 844 844 900 1003 1003 1003 1003 412 462 712 912 916 1112 1316 1316 1316 1316 1781 2372 3511 3817 4587 4542 4985 4390 5290 5920 702 1433 1565 1944 1909 1918 1998 2040 2040 2040 605 843 1003 1236 1236 1236 1567 1804 1804 1804 313 400 600 800 800 1000 1200 1200 1200 1200 1.5 3.0 5.5 7.5 7.5 7.5 11 15 15 15 0.6 0.4 0.4 0.4 0.4 0.4 0.4 0.4 0.4 0.4 <-0.095 680 <-0.095 1100 <-0.095 1950 <-0.095 2980 <-0.095 3550 <-0.095 4880 <-0.095 6300 <-0.095 7850 <-0.095 8830 <-0.095 9350 注:1.上述外形尺寸与实际设备尺寸可能略有变动,供参考。