420MPa级超高强度船体用结构钢的开发

日本JFE钢铁公司战略发展趋势

日本JFE钢铁公司战略发展趋势当前,世界钢铁工业发展面临着新的巨大挑战。

在这种形势下,世界第三大钢铁联合企业——日本JFE钢铁公司的产品发展战略定位成努力研发创新技术,开发“独创”和“领先”产品,占领高端产品市场。

近年,随着创新技术的不断开发成功,各种高端新产品也应运而生。

一、研发机构及体制1.研发机构JFE集团的研发机构包括JFE钢铁研究所、工程技术研究所和技术研究所,其中隶属于JFE钢铁公司的钢铁研究所负责钢铁技术的研发,下设研究企划部和18个专业研究部,具体构成如图1所示。

JFE钢铁研究所有400多名职工,目前约40%的人员从事生产工艺技术的开发,60%从事新产品的开发。

JFE注重生产工艺技术的开发是因为该公司已经认识到新产品的开发首先要有相应的工艺技术做支持.在加大开发力度的基础上,JFE 将集中力量加强JFE“独创”和“领先”产品的开发,同时研发费用也将向生产工艺领域倾斜。

2.研发体制为了促进各产品区域重点技术课题的制定和各工序间技术开发的横向推进,JFE钢铁公司采用横跨生产、研究和经营部门的研发体制——产品区域、SB U(战略经营单元)体制(见图2)。

产品区域由薄板、厚板等8部分组成,在经营计划的基础上制定技术开发战略,并制定重点技术课题,横向推进技术研发。

S BU由通用技术领域的炼铁、炼钢、炉渣、设备、环境和能源5个部门组成,各S BU要制定部门战略,横向推进技术开发。

产品区域、SBU中的各部门由专业技术会议联系在一起,专业技术会议以产品区域、SBU提出的技术战略为基础推进课题、预测中长期技术动向、强化公司的技术创造力。

二、产品研发战略1.创新技术开发战略JFE集团的开发理念是以用户需求为第一,进行自主创新产品的开发;高效率生产优质产品技术的开发;环保型产品与技术的开发。

同时,通过充分发挥集团整体的协同作用,拓展新领域,灵活应对环境的变化,确保高收益率,获得市场和社会的信赖。

在该理念指导下,近年JFE钢铁公司的技术开发都是以“独创”和“领先”为目标,在加工技术、基础技术、工艺技术、产品技术等领域开发出了许多如超速冷却技术(Super—OLAC)、在线热处理工艺(HOP)、提高焊接热影响区韧性技术(EWEL)等创新技术(如表1所示),从而大幅提高了设备生产效率,降低了生产成本。

国内外高强度船板钢的研发现状和发展

国内外高强度船板钢的研发现状和发展国内外高强度船板钢的研发一直都是海洋工程领域的研究热点之一。

目前,国内外的高强度船板钢研发主要集中在以下几个方向:

1.钢种研发:采用深度控制加热、热拉伸控制等先进工艺,结合合理

的化学成分设计和加工路线设计,研发出高强度、耐腐蚀、可焊接的钢种。

2.工艺研发:通过再结晶控制、热轧控制等工艺优化,改善钢板的组

织结构,提高钢板的抗拉强度和韧性,开发适合高强度船板钢的精细成形

工艺。

针对高强度船板钢焊接难度大、焊缝质量难以控制等问题,开发先

进焊接工艺及技术。

3.应用研究:将高强度船板钢应用于某些特定的船舶建造领域,如压

载船、天然气运输船、深海工程船等,评估其力学性能和耐腐蚀性能,进

一步优化钢板的设计和加工工艺。

目前,国际上主要的高强度船板钢厂商有德国的西门子、日本的JFE

钢铁、韩国的浦项钢铁、中国的宝钢集团等,这些厂商已经研发出了多种

高强度船板钢,且在海洋工程领域的应用表现良好。

未来,高强度船板钢的研发将会继续突破技术瓶颈,开发更适用于海

洋工程的高强度、高韧性、低温性能优异的船板钢,以满足船舶建造的不

断升级需求。

TMCP钢在不同领域的应用

TMCP钢在不同领域的应用TMCP钢最初是应用于造船业,后来扩大到所有使用厚钢板的领域。

TMCP钢的应用范围之所以如此扩大是因为TMCP钢所具有的特性,它不仅能满足用户的要求,而且还由于对TMCP技术和支持该技术的各种技术要素进行了不懈的开发,因此它能满足厚板的各种利用领域的不同要求,从而自然就使TMCP钢的使用可能性和应用范围扩大了。

1造船用钢板TMCP钢首先在造船领域迅速扩大应用。

TMCP钢的出现还促进了高强度钢(HT)的扩大应用。

从大型油船中HT钢的使用量变化来看, 随着TMCP钢的出现,HT钢的使用量已由原来的20-30%提高到60-70%,而且甚至还使用了屈服点为390MPa级的钢。

由于提高了HT的使用比例和采用高屈服点的钢,因此能大幅度减轻船舶的自重和节能,为提高经济效益和环保做出了很大的贡献。

另外,从提高运送效率的观点来看,集装箱船的大型化也取得了显著的发展。

最近,装载量超过6000个集装箱的大型集装箱船己应用于实际。

其船体的船舷外板和舱口挡板等重要构件使用了板厚超过60mm、屈服点为390MPa级的钢,并能进行350~450kJ/cm的超大线能量焊接。

以TMCP为基础,通过和防止焊接热影响区(HAZ)显微组织粗大化技术的组合,对船体用钢进行了进一步的开发。

另一方而,世界各地经常发生船舶大量原油流出事故和船舶触礁沉没事故,从安全方而来看,对船舶发生事故的关注越来越高。

对此, 为提高船体构造的安全性和可靠性,开发了高强度钢。

为解决用户在钢板切割和焊接等施工时发生钢板变形的问题,开发了控制残留应力的钢板。

由于采用完全的温度分布控制来使残留应力均匀化很困难,因此开发了低残留应力型TMCP钢板,它是从硬件(采用强力矫直机进行矫直)和软件两方而对TMCP工序中发生的残留应力进行综合控制的。

2海洋结构件用钢板近年来,海底能源资源的开发地点正在向深海域、北海北部和北极海等寒冷海域推移。

海洋结构件的建造也随之大型化,同时它们所处的环境也非常严酷,因此使用钢材的厚度也变得更厚、韧性更高。

海洋工程装备用钢

海洋工程装备用钢一、海洋工程用钢的种类和概述海洋工程用钢主要种类可分为:海洋平台、海洋风力发电、海底油气管线用钢三类。

1.海洋平台用钢1.1特点海洋平台是在海洋上进行作业的特殊场所。

海洋平台服役期比船舶类高50%,采用得钢板必须具有高强度、高韧性、抗疲劳、抗层状撕裂、良好的焊接性及耐海水腐蚀等。

主要分为钻井平台和生产平台两大类。

1.2 种类目前国际海洋平台用钢主要级别为355,420,460MPa,355级主要牌号:En10225的S355、API的API2H-50、BS7191的350EM、船标的E36;420级主要牌号:En10225的S420、API的API2Y-60、船标的E40、E420;460级主要牌号:En10225的S460、船标的E460。

我国尚无专用的海洋平台用钢标准,采用国外标准。

EH36以下平台用钢基本实现国产化,占平台用钢量的90%,但关键部位所用大厚度、高强度钢材仍依赖进口。

随着我国海洋开发的不断发展,对海洋平台用钢的需求量不断扩大,当前总用钢量在300万t 以上。

2海洋风力发电用钢2.1特点要经受风、浪、流的作用外,还要考虑台风、冰、地震等灾害性环境力作用,此外对结构防腐、高应力区结构型式以及焊接工艺等提出了更高要求,此外考虑强度需要采用Z形钢材、大厚度板材和管线。

2.2市场我国大陆架浅海海域广阔,海上风力资源丰富,海上风电场的建设比陆地风电场假设广阔,估计2010到2015年约形成600亿左右的风电设备市场。

3海底油气管线用钢3.1特点海洋资源特别是油气资源的开发,海底管线的重要性得到凸显,恶劣的海洋环境对海底管线提出了比陆地管线更高的质量要求,要求钢管高的横向强度、纵向强度、高低温止裂韧性、良好焊接性、抗大应变性能、另外还有要求抗H2S腐蚀。

3.2种类国际上各国都执行美国协会的API标准,按照API标准,国际上广泛采用的管线用钢为X42-X80的焊接高强度钢。

国内每年需建设原油管线6000km,至少需要17万t的海底管线钢。

超高强度钢的发展及展望

超高强度钢的发展及展望摘要:超高强度钢是一种在常规合金结构钢基础上发展而成的超高强度高韧性合金钢。

其在航空等相关行业中的应用较为广泛,基于此,文章首先对超高强度钢的分类以及相关应用进行了分析,接着对其发展前景进行介绍,希望能够提供相关借鉴。

关键词:超高强度钢;发展;前景引言近年来,我国的军工、冶金、矿山、航空航天以及航海等相关的行业随着科学技术的进步得到了迅速的发展,这也就意味着将会有越来越多的目光集中在超高强度钢的研制以及应用中。

在常温状态下,超高强度钢的拉伸强度高于1470MPa,屈服强度则大于1380MPa。

在我国的航空起落架、精密齿轮以及高端轴承钢中对其的应用较为广泛,可以作为高端产品的理想选择。

超高强度钢的性能和很多因素都有着较大的关系,其中主要包括了化学成分、内部组织、负载以及外部环境等,这也就意味着未来超高强度钢的主要研究和发展方向要朝着低成本以及绿色环保的方向发展。

1.超高强度钢发展和应用目前我国超强钢主要可以从合金成分的总量和冶金特性来进行分类。

按照合金元素的总量,可以分为低、中高三种,其中,总合金含量在5.0wt%~10.0wt%之间,低合金超高强度钢低于5.0wt%,超过10.0wt%的是高合金超高强度钢,中间是中高合金超高强度钢。

按照其冶金特性,可以将其划分为低合金超高强度钢、二次硬化超高强度钢以及超高强度马氏体时效钢。

下面将根据第二类来说明。

1.1低合金超高强度钢的发展及应用情况低合金超高强钢是一种低合金马氏体结构钢,其合金元素含量低于5.0wt%,其主要原因是马氏体中的碳含量。

1950年,美国首先研制出AISI4340超高强钢,它的主要用途是用于飞机的升降平台。

采用 Mo、 Ni、 Cr、 Si、 Vi等主要合金元素,经淬火-低温回火处理后,其屈服强度超过1300 MPa。

该产品的碳含量应控制在0.30wt%~0.50wt%之间,以获得高强度、高塑性、高韧性和焊接性能。

船体结构钢

超高强度船体结构钢

美国在二战后开发了屈服强度为600MPa级 HY80钢、820MPa级HY100钢和910MPa 级HY130钢,是制造潜艇和航母飞行甲板 的重要钢材。

俄罗斯开发了屈服强度从390~1175MPa 级的АБ系列舰船钢。 以上材料都使用镍铬和加入钛的合金钢 。

1998年我国CCS规范中划分了高强度船体 结构用钢的品种。

高强度船体结构用钢

高强度船体结构用钢按其最小屈服点应力划分强 度级别,每一强度级别又按其冲击韧性的不同分 为A、D、E、F 4级。 规范规定适用于厚度不超过100mm的A32、D32、 E32、A36、D36和E36等级的钢板和宽扁钢以及 厚度不超过50mm的A40、D40、E40、F32、 F36和F40等级的钢板和宽扁钢;规范规定还适 用于上述等级的厚度不大于50mm的型钢和棒材。

超高强度船体结构钢

我国也研制成功了390、440、590、 785MPa(40~80kgf/mm2)级的高强度舰船用 钢系列。 中国的潜艇用钢有390MPa级的907A钢; 590MPa的921钢和785 MPa 的980超级钢。 921是HY80级别的,980是HY100级别的。

位于大连的瓦良格号航母

高强度船体结构钢的性能

高强度 一般强度船体结构钢的屈服强度为235 MPa,而 高强度船体结构钢的屈服强度在315 MPa以上。 良好的韧性和塑性 为了防止断裂事故和低温下的脆断, 高强度船体结构用钢具有较好的伸长率(A>20%),它在40℃时的韧性(AK)不低于常温的50%,可以冷弯加工, 能在严寒地区做工程结构。

4 超高强度船体结构钢

船体用结构钢 GB 712

船体用结构钢 GB 712-88本标准适用制造远洋、沿海和内河航区船舶的船体结构的一般强度钢和高强度钢,包括钢板和型钢。

所有的船体结构用钢材,均应由船检部门认可的钢厂生产。

1 分类和代号1.1 分类船体结构钢分一般强度钢和高强度钢两种:一般强度船体结构钢分为四个不同质量等级A、B、D、E;高强度船体结钢分为两个强度级别三个质量等级AH 32、DH 32、EH 32、AH 36、DH 36、EH 36。

2 尺寸、外形及允许偏差2.1 钢板的尺寸、外形及允许偏差(包括厚度公差带)应符合GB 709-88《热轧钢板和钢带的尺寸、外形、重量及允许偏差》,但厚度负偏差和不平度应符合下列规定。

2.1.1 钢板厚度负偏差钢板厚度,mm 允许负偏差,mm,不大于≤15 -0.4>15~45 -(0.1+0.02t)>45 -1.0注:t为钢板厚度。

2.1.2 钢板不平度按表1规定:2.1.3钢板四边的剪切应符合GB 709-88的规定。

2.2 型钢的尺寸、外形、重量及允许偏差按有关标准规定。

表13 技术条件3.1 钢的化学成分(熔炼成分)应符合表2规定。

表23.1.1 商品钢坯含碳量下限由供需双方协议规定。

3.1.2残余元素含量:一般强度钢:Cu ≤0.35%,Cr 、Ni 各≤0.30%; 高强度钢: Cu ≤0.35%,Cr ≤O .20%, Ni ≤0.40%,Mo ≤0.08%对一般强度钢,如供方能保证残余元素含量可不进行分析。

3.1.3 酸溶铝Als 含量可以用测定总含铝量代替,此时铝含量应不小于0.020%。

对高强度钢,供方可以全部或部分用铌、钒代替铝,成分表2中规定有铝、铌、钒等元素,或单独加某一种或同时加几种元素。

如混合加入几种元素,其含量可以小于表2规定的下限。

3.1.4 厚度小于12mm 的A 级钢,含锰量可以小于2.5倍的含碳量。

3.1.5 在保证性能完全符合本标准的要求的情况下,B 、D 级钢锰含量可达到1.2%。

船用钢板的普及知识

钢板的普及知识船用钢板是对结构强度要求最高的钢板,现在很多车辆上也有类似产品的影子,一般一个国家的钢铁技术,都看他的船舶钢板研发能力怎么样。

现在介绍一下2战以后各主要强国的船用高强度钢板研发情况。

第二次世界大战后,世界各军事强国为了满足舰船装备的发展需求,研制开发了系列高强度舰船用钢。

如美国,战后发展了355MPa(36kgf/mm2)级HTS钢、550MPa(56kgf/mm2)级HY80钢、690MPa(70kgf/mm2)级HY100钢、890MPa(91kgf/mm2)级HY130钢,并用于实船建造;俄罗斯开发了屈服强度从390-1175MPa(40-120kgf/mm2)级的АБ系列舰船钢;法国最新建造的“凯旋”级核潜艇耐压壳体用钢屈服强度已达到980MPa。

HY-80、HY-100、HY-130都是美国在50年代开始应用于舰艇制造的高强度低合金钢,现在已经普遍被HSLA-80和HSLA-100系列高强度钢所替代。

此类高强度钢由于含有铜元素,因此有别于于传统的船体用钢。

传统的高强度船体用钢均是在低碳低合金钢的基础上,通过采用调质热处理工艺获得低碳回火马氏体组织来达到高强度高韧性的配合。

为了确保较厚规格钢板具有足够的淬透性,钢中通常需要添加较高含量的Ni, Cr, M.等合金元素。

钢的强度级别要求越高,船体钢的碳当大幅增加,这使得钢的焊接变得十分困难。

如何兼顾高强度舰船用钢的强度和焊接性,己成为船体结构钢设计的一个关键因素。

由于在钢里加入了一定比例的铜,其优点在于减慢了钢材在大气中的腐蚀速度。

铜还可以改善钢材在海水中的耐蚀性,另外,含铜的钢材其耐磨性也有较大幅度的提高。

由于韧性加强了,对于舰体的直接好处就是提高了防弹效果。

这种钢在战后美国第一代产品就是屈服强度为36kgf/mm的2级S钢, 56kgf/mm的Z级HY80钢, 70kgf/mm的Z级HY100钢以及91kgf/mm的级HY130钢。

船体结构用钢材

随着造船工业的不断发展,造船工业所用的材料,品种越来越多,数量越来越大。

例如建造一艘16000吨级多用途集装箱货船,单船体用钢材就需要4600吨,2005 年我国造船量为1200万载重吨,消耗钢材400多万吨,由此可见材料对发展造船工业的重要性。

造船材料分为金属材料和非金属材料两大类。

现代船舶的船体结构制造所用材料主要是一般强度船体结构用钢、高强度船体结构用钢、奥氏体不锈钢和双相不锈钢、复合钢板、Z向钢、铝合金、增强塑料等。

根据CCS 1998年《材料与焊接》规范和2002、2004年规范修改通报要求,所有金属材料必须从力学性能(强度、塑性、硬度、蠕变)、工艺性能(弯曲、焊接性)、化学成分、脱氧方法、交货状态(热处理)等方面符合规范要求。

第一节船体结构对其金属材料的基本要求由于船舶工作条件的特殊性和复杂性,因而对制造船体结构的金属材料提出了较高的要求,大致有以下几方面:一、良好的力学性能1.强度强度—金属材料在外力作用下抵抗断裂和变形的能力。

2.塑性塑性—金属材料在外力作用下产生塑性变形而不破坏的能力。

3.冲击韧性冲击韧性—金属材料抵抗冲击载荷和脆性破坏的能力。

4.疲劳强度疲劳强度—金属材料抵抗外力反复作用下的能力,即在交变载荷无限次作用下不致引起破坏的能力,以6.表示。

5.硬度硬度—金属材料抵抗比它更硬物体压入表面内的能力。

二、优良的工艺性能所谓工艺性能是指材料对各种加工方法的适应性。

在现代造船中,采用最多的金属材料加工方法是焊接与弯曲。

因此,作为船体结构材料必须具有良好的焊接性和优良的承受弯曲加工的性能。

三、良好的耐腐蚀性能船体结构用金属材料在海水中具有较高的耐腐蚀性能,而目前的一般强度船体结构用钢和高强度船体结构用钢还不能完全满足要求,在海水中的腐蚀都比较严重,据统计碳素钢为0.1毫米/年,含镍合金钢为0.08毫米/年。

因此,船舶设计时必须增放腐蚀余量,这就增加了船体自重和材料消耗。

从耐腐蚀观点出发,奥氏体不锈钢和双相不锈钢作为造船材料是比较理想的。

高强度船体结构用钢(AH36)热加工后对组织和性能的影响

C 第三 种 工 艺 :将钢 板 用 火工 方 法进 . 行 烧 红 ,温 度 约在 1 0 0o 0 C,然 后 敲打 ,淋

水 ,反 复 三 次 。

图2 A 试样 之 显 微组 织

1 0× 0

D .第 四种 工 艺 :将 钢板 用 火 工方 法 进 行 烧 红 ,温 度 约在 1 5 0o 0 C,然 后 敲打 ,淋

水 ,反 复三次 。

E 第 五种 工 艺 :将 钢板 用 火工 方 法 进 . 行 烧 红 ,温 度 约在 11 0c ,然 后 敲打 ,淋 0 = I 水 ,反 复三次 。

42 模拟 板 的力学 性能 .

表4各组试样显微组织工艺分类显微组织a组工艺试样细小的铁素体珠光体上贝氏体见图2b组工艺试样铁素体上贝氏体马氏体见图3c组工艺试样片状铁素体上贝氏体马氏体见图4图1原材料之显微组织100d组工艺试样片状铁素体较粗上贝氏体马氏体见图5e组工艺试样片状铁素体粗大上贝氏体马氏体见图64摸拟试验的实施步骤41采用工艺a

<0 O 1 . O

≤0 0 .2

C u

<0 0 1 . 0

≤0 3 .5

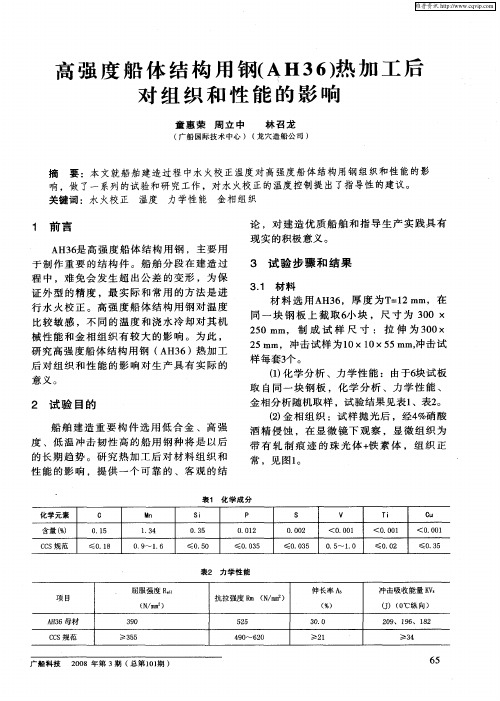

表2 力 学 性 能 屈 服强 度 R 项目 抗拉 强度 R (/ m) m N r ̄ a 伸 长率 A s 冲 击吸 收能 量 K8 V

(/m) N r2 a

A3 H6母材

C S 范 C规

的 长 期 趋 势 。研 究 热 加 工 后 对 材 料 组 织 和

酒 精 侵 蚀 ,在 显 微 镜 下 观 察 ,显 微 组 织 为

带 有 轧 制 痕 迹 的 珠 光 体 + 素 体 ,组 织 正 铁 常 ,见 图1 。

性 能 的影 响 ,提 供 一 个 可 靠 的 、客 观 的 结

船体用钢及其生产技术的发展

• 近期钢结构的趋势 • 钢结构越来越大 • 相对结构简易 • 要求较高安全性

对钢材的要求 • 更高的强度等级 • 板厚增加 • 伏异焊接性能 • 变形能力强(低屈强比)

几种可行的生产工艺 • • • • 连续在线控制工艺 超高快冷工艺(双相组织) 细晶粒化 控制M/A相的尺寸和分布

碳素结构钢晶粒尺寸与相应的屈服强度

• • • • 随轧后冷却速度增大,M/A趋向细小,体积分数增加 随精轧段变形温度提高,对M/A影响不明显 随精轧段变形量增加,M/A量趋于减少 在F-P型钢中,M/A相体积分数,1~2%,Rel/Rn 0.86~0.88 M/A相体积分数,3~4%,Rel/Rn 0.83~0.85 M/A相体积分数,75%,Rel/Rn 0.80~0.82

2.船体用钢的要求与应用

2.1 对造船钢板的性能要求 ① 基本性能要求 • 强度 • 低温韧性 • 焊接性 • 耐海水腐蚀性 能满足现代造船业建造工艺的要求,在30年的服役 期内足以承受设计预期的载荷,在无限航区安全运 行。

② 船级社规范要求 船级社规范要求---化学成分

钢级 钢种 A、B D、E

2)抗疲劳特性

由于海浪、推进器、发动机的作用,船舶在服 役期间长期处于交变应力(108次)作用状态,低 应力疲劳断裂成为船体结构的关注点。 抗疲劳性能的主要指标是裂纹扩展速率,细晶 粒组织的TMCP工艺生产的钢板,并且有弥散分布 的第二相的微观精细结构,有良好的抗疲劳能力 。

3)适应大线能焊接 随着船舶的大型化,船体结构用钢板厚 度达到80mm,采用大线能(单位输入热) 焊接可大大缩短建造周期,控制HAZ晶粒尺 寸(大于100KJ/cm)。 保证低温韧性要求 。

实际水火热循环温度曲线

6)控制残余应力

船用钢板分类

一般强度船体结构用钢分为A、B、C、D4个等级,这4个等级的钢材的屈服强度(不小于235N/mm^2)和抗拉强度(400~520N/mm^2)一样,只是不同温度下的冲击功不一样而已;高强度船体结构用钢按其最小屈服强度划分强度等级,每一强度等级又按其冲击韧性的不同分为A、D、E、F4级。

A32、D32、E32、F32的屈服强度不小于315N/mm^2,抗拉强度440~570N/mm^2,A、D、E、F分别表示其各自可分别在0°、-20°、-40°、-60°的情况下所能达到的冲击韧性;A36、D36、E36、F36的屈服强度不小于355N/mm^2,抗拉强度490~620N/mm^2,A、D、E、F分别表示其各自可分别在0°、-20°、-40°、-60°的情况下所能达到的冲击韧性;A40、D40、E40、F40的屈服强度不小于390N/mm^2,抗拉强度510~660N/mm^2,A、D、E、F分别表示其各自可分别在0°、-20°、-40°、-60°的情况下所能达到的冲击韧性。

还有,焊接结构用高强度淬火回火钢:A420、D420、E420、F420;A460、D460、E460、F460;A500、D500、E500、F500;A550、D550、E550、F550;A620、D620、E620、F620;A690、D690、E690、F690;锅炉与受压容器用钢:360A、360B;410A、410B;460A、460B;490A、490B;1Cr0.5Mo、2.25Cr1Mo机械结构用钢:一般可选用上述钢材;低温韧性钢:0.5NiA、0.5NiB、1.5Ni、3.5Ni、5Ni、9Ni;奥氏体不锈钢:00Cr18Ni10、00Cr18Ni10N、00Cr17Ni14Mo2、00Cr17Ni13Mo2N、00Cr19Ni13Mo3、00Cr19Ni13Mo3N、0Cr18Ni11Nb;双相不锈钢:00Cr22Ni5Mo3N、00Cr25Ni6Mo3Cu、00Cr25Ni7Mo4N3。

我国船舶用钢的需求分析

我国船舶用钢的需求分析牛琳霞(武钢技术中心,湖北武汉430081)摘 要:介绍我国造船企业对船舶用钢的数量、尺寸、品种规格及性能要求,统计2005年中厚板企业的船板生产情况,对钢铁企业如何提升船板的国内、国际市场竞争力提出几点想法。

关键词:船舶用钢;生产;需求中图分类号:T G 333.7+1 文献标识码:B 文章编号:100824371(2006)0520048203Analysis on demand of steels for shipbuilding purpose in ChinaN IU Lin 2xia(The Technology Center of WISCO ,Wuhan 430081,China )Abstract :The present paper int roduces requirement s for t he ship building steels in t he quantity ,dimensions ,grade specification and p roperties p ut up by t he ship building en 2terp rises in our Count ry and takes count of p roduction of t he ship building steel plates by t he plate mills in China in 2005and p ut s forward a few suggestions for raising t he com 2petence of China ’s iron and steel enterprises in t he aspect of ship building steel plates in t he world market.K ey w ords :steel for ship building p urpo se ;p roduction ;demands作者简介:牛琳霞(1964-),女,湖北当阳市人,高级工程师. 近年来,因世界海运贸易量急剧增长,船舶制造行业出现了前所未有的繁荣景象。

高品质船舶及海洋工程用钢的开发

高品质船舶及海洋工程用钢的开发导读钢材是造船及海洋工程结构建造的主要原材料,占据了船体及海洋工程建造成本的20%-30%。

船舶及海洋石油工业的飞速发展对造船及海洋工程用钢提出了迫切需求。

1、背景进入21世纪,我国船舶及海洋石油工业迎来了高速增长的新时期,2013年我国造船三大指标(造船完工量、新接订单量、手持订单量)分别占世界总量的41.4%、47.9%、45.0%,位居世界第一,我国已成为世界造船中心。

海洋石油工业领域,十一五期间我国海上油气开发投入了1200亿元,2010年海洋油气产量实现了500万t油当量。

仅根据中海油规划,十二五期间将新建5000万t油当量产能。

预计“十二五”、“十三五”海洋石油工业投入将分别达到6700亿元和9500亿元。

目前我国船厂能建造国际航运界所需船型的95%左右,包括17.5万t散货船、30万t超大型油轮(VLCC)、30万t浮式生产储油船(FPSO)、14.7万m3LNG 船等,目前已有9座30万吨级造船坞,并在规划50万吨级和100万吨级船坞。

船舶及海洋石油工业的飞速发展对造船及海洋工程用钢提出了迫切需求。

为适应船体高效化的建造需求,对船板钢提出了100-500KJ/cm的大线能量焊接要求,从而实现了船板钢的一次焊接成型;为提高船体运行安全性,延长钢材使用寿命,对压载舱、货油舱船板钢提出了耐腐蚀的要求,提高运行寿命的同时降低了维护成本;大型船体建造提出了43号大规格的D40球扁钢的需求,突破了传统型钢生产开发的极限;自升式海洋平台桩腿构件需要127-210mm厚高强度特厚板,突破了中厚板生产厚度规格极限;油气储运设备提出了超低温用钢铁材料,最低使用温度达到-196℃,服役环境极为苛刻。

在此基础上,根据液化天然气(LNG)、液化石油气(LPG)、液化乙烯气(LEG)等低温油气的不同使用温度要求,研制开发了9Ni、5Ni或3.5Ni 等Ni系低温钢。

总之,高强度、高韧性、易焊接性、良好的耐腐蚀性以及大厚度、大规格化是船舶及海洋工程用钢的发展方向。

宝钢cr420la标准

宝钢的CR420LA是一种低合金高强度结构钢,属于中国国家标准GB/T 19879-2015中的一种。

该钢种具有较高的强度和良好的韧性,以及良好的焊接性能和冷成型性能。

它被广泛应用于建筑、桥梁、车辆、船舶、压力容器等领域。

CR420LA钢的化学成分按照国家标准规定,应含有适量的碳、硅、锰、磷、硫等元素,以保证其强度和韧性。

它的强度级别在400-550MPa之间,屈服强度在420MPa左右,属于高强度低合金钢。

该钢种的主要优点是强度高、韧性好、焊接性能优良、冷成型性能良好。

此外,由于其较低的合金元素含量,CR420LA具有良好的加工性能和耐腐蚀性能。

在经过合理的热处理后,其力学性能可以得到进一步提高。

在建筑领域,CR420LA被广泛应用于钢筋、钢结构件等材料的制造。

由于其良好的焊接性能和冷成型性能,它也常被用于制造各种形状的钢结构桥梁、高层建筑的支撑结构等。

在车辆制造中,CR420LA常被用于制造车架、车厢等结构件。

总的来说,宝钢的CR420LA是一种具有广泛用途的高强度低合金钢。

其优良的性能和广泛的应用领域使其成为建筑、桥梁、车辆、船舶、压力容器等领域的重要材料之一。

日本JFE钢铁公司产品研发战略及发展方向

日本J F E钢铁公司产品研发战略及发展方向当前,世界钢铁工业发展面临着新的巨大挑战。

在这种形势下,世界第三大钢铁联合企业——日本JFE钢铁公司的产品发展战略定位成努力研发创新技术,开发“独创”和“领先”产品,占领高端产品市场。

近年,随着创新技术的不断开发成功,各种高端新产品也应运而生。

一、研发机构及体制1.研发机构JFE集团的研发机构包括JFE钢铁研究所、工程技术研究所和技术研究所,其中隶属于JFE钢铁公司的钢铁研究所负责钢铁技术的研发,下设研究企划部和18个专业研究部,具体构成如图1所示。

JFE钢铁研究所有400多名职工,目前约40%的人员从事生产工艺技术的开发,60%从事新产品的开发。

JFE注重生产工艺技术的开发是因为该公司已经认识到新产品的开发首先要有相应的工艺技术做支持.在加大开发力度的基础上,JF E将集中力量加强JFE“独创”和“领先”产品的开发,同时研发费用也将向生产工艺领域倾斜。

2.研发体制为了促进各产品区域重点技术课题的制定和各工序间技术开发的横向推进,JFE钢铁公司采用横跨生产、研究和经营部门的研发体制——产品区域、SBU(战略经营单元)体制(见图2)。

产品区域由薄板、厚板等8部分组成,在经营计划的基础上制定技术开发战略,并制定重点技术课题,横向推进技术研发。

SBU由通用技术领域的炼铁、炼钢、炉渣、设备、环境和能源5个部门组成,各SBU要制定部门战略,横向推进技术开发。

产品区域、SBU中的各部门由专业技术会议联系在一起,专业技术会议以产品区域、SBU提出的技术战略为基础推进课题、预测中长期技术动向、强化公司的技术创造力。

二、产品研发战略1.创新技术开发战略JFE集团的开发理念是以用户需求为第一,进行自主创新产品的开发;高效率生产优质产品技术的开发;环保型产品与技术的开发。

同时,通过充分发挥集团整体的协同作用,拓展新领域,灵活应对环境的变化,确保高收益率,获得市场和社会的信赖。

船体加工-钢材预处理船体结构用钢材

奥氏体不锈钢和双相不锈钢

—— 不 锈 钢 ——

能够抵抗大气腐蚀的钢

耐酸钢

能抵抗某些酸性介质的腐蚀

耐热钢

在高温下具有良好的抗氧化性和高温强度

由于耐酸钢和耐热钢均能抵抗大气腐蚀,故习惯上包括在不锈钢内

奥氏体不锈钢和双相不锈钢

不锈钢

不一定耐酸 能够抵抗大气腐蚀

船体结构用其它钢材

复合钢板

定义

• 指由基体材料和在其单面或 双面上整体结合的薄层(覆层 金属)所组成的板材

• 适用于化学制品运输船的容器 和液货舱

船体结构用其它钢材

复合钢板

基体材料

• 凡适合采用轧制或爆炸复合方法结合的碳钢或碳锰钢均可作为 基体材料

• 若板材拟用作船体结构的一部分 (如液货舱)或拟用于受压容器, 则基体材料应符合CCS《材料与焊 接规范》(2012年)的规定

船体结构用其它钢材

复合钢板

覆层金属

• 凡适合于预定用途的材料,均可作为覆层金属

如: 奥氏体不锈钢 铬 钢 铝合金 铜镍合金

• 无论何种复合钢板,其覆层 金属的厚度均应经CCS认可

船体结构用其它钢材

复合钢板

粘合

基体材料和覆层金属 之间

• 应充分粘合 • 除另有协议外,粘合面积比例至少应达到95%

如复合钢板在以后的焊接过程中发现焊接 接头部位有未粘合的情况,应采取经CCS 同意的方法进行粘合

耐酸钢

—— 耐酸钢也会生锈 ——

铬镍 耐酸钢

• 在硝酸和有机酸中有较好的耐蚀性 • 在盐酸和硫酸中则容易被腐蚀

奥氏体不锈钢和双相不锈钢

不锈钢

不一定耐酸 能够抵抗大气பைடு நூலகம்蚀

420钢屈服强度和抗拉强度

420钢屈服强度和抗拉强度420钢是一种常用的结构钢材料,具有较高的强度和韧性,广泛应用于建筑、制造和航空等领域。

本文将重点讨论420钢的屈服强度和抗拉强度,并对其性能特点进行介绍和分析。

我们来了解一下420钢的屈服强度。

屈服强度是指材料在受力过程中开始发生塑性变形的临界点。

对于420钢而言,其屈服强度一般在420 MPa左右。

这意味着当420钢受到大于420 MPa的拉力时,就会开始发生塑性变形,而不再恢复原状。

因此,在设计和使用420钢材料时,需要考虑其屈服强度,以确保结构的安全性和可靠性。

接下来,我们将讨论420钢的抗拉强度。

抗拉强度是指材料在受拉状态下能够承受的最大应力。

对于420钢而言,其抗拉强度一般在650 MPa至850 MPa之间。

这意味着当420钢受到大于650 MPa至850 MPa的拉力时,就会发生破坏。

因此,在设计和使用420钢材料时,需要确保结构的受力不会超过其抗拉强度范围,以防止发生破坏事故。

了解了420钢的屈服强度和抗拉强度后,我们可以进一步分析其性能特点。

首先,420钢具有较高的屈服强度,这使得其在受力过程中具有较好的抗塑性变形能力。

这使得420钢在承受冲击或震动负荷时具有较好的耐久性和可靠性。

其次,420钢的抗拉强度较高,这使得其能够承受较大的拉力,适用于需要具备较高强度要求的结构设计。

此外,420钢还具有较好的耐蚀性和耐磨性,能够适应各种恶劣环境条件。

然而,值得注意的是,420钢的高强度和硬度也会导致其加工性能较差。

在进行切削、焊接等加工过程中,可能会出现较大的变形和裂纹。

因此,在使用420钢进行制造和加工时,需要选择合适的工艺和参数,以确保加工质量和工件的性能。

除了420钢的屈服强度和抗拉强度外,还有其他一些与其相关的性能指标也值得关注。

例如,420钢的硬度通常在HB230至HB270之间,具有较好的耐磨性。

同时,420钢还具有较好的韧性和冲击强度,适用于承受冲击负荷的工作环境。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1前言

我国造船工业自20世纪90年代开始大规模进入国际 市场,随后一直发展迅速,中国正在逐渐成为世界造船的新 的中心。随着船舶向大型化、轻型化方向发展,船体用钢要 求具备更高的强度级别和质量等级。因此,开发420MPa级 超高强度船体用结构钢板具有广阔的市场前景。

和控冷温度。在高温奥氏体再结晶区轧制阶段,轧制变形应 在厚度方向充分渗透至板坯心部,以便于奥氏体能够进行 充分地再结晶进行,达到细化晶粒,改造铸态组织的目的: 在低温奥氏体未再结晶区轧制阶段,宜保证一定的总变形 率‘W2 50%),充分发挥控制轧制的作用,使控轧钢板的组织 获得尽可能多的位错、变形带等晶体缺陷,为轧后控冷过程 中相变形核作组织准备。

型!主堕型..圈

瓣

日2

Et■#∞m自&女H《#☆**j#☆*鞠应∞*§

目5 ru*m镕f+P+’■日)

目8—∞℃#¥*#*口(■g#)

剐为试验锅板的光学金帽组织照片和一60℃纵向常撬冲击

试样新口扫描电镜照片。

5结论

袁4和圈3~5的金相组织显嗽分析和晶牲度评定的 结果表明:试验铜板的表面、厚度IH处和心部组织以F+P

2∞l,220-225

—堂曼—』璺曼————旦——————j旦二

j匕豪机■I&m*&-

Dlt*姐太}醢相丹抑辅日m,盘目分析嗍北京蕾防In

口《t,191i2,.7.37,2J6.

(1 Wide

^hh吐1klsial—aOetm/ag of420MPa bI|】l∞¨ml叫lkd pl脚is^酬嘲The皿a∞mK曲e of血trial

必抛抛瑚

勿硒m凹

掀猢必埔

弼观猫Ⅲ

撕Ⅲ;昌∞

满足要求,但单值不够稳定、波动较大,应变时效冲击性能 达到E级要求。表3的试验数据还表明:试验钢板的头部、 中部和尾部的常规冲击性能和应变时效冲击性能较为均 匀,冲击吸收功差别不大。 图1、图2直观的显示了试验钢板不同位置的常规冲击 性能和应变时效冲击性能与冲击试验温度之间的关系。从 图中可以看出:随冲击试验温度的降低,试验钢板的常规冲 击吸收功和应变时效冲击吸收功均降低;在-40℃以上冲 击吸收功下降比较平缓,温度低于一40℃下降尤为明显;但 常规冲击吸收功到一60℃仍然保持较高数值,平均都在 130J以上,应变时效冲击吸收功到一40℃仍然保持较高数

3

TMCP工艺设计

试验采用250mm厚板坯轧制40mm厚钢板,中间坯待

分层及“异亮带”等不良形貌。Z向拉伸断口呈出明显的缩 颈,Z向断面收缩率都在45%以上。详细的拉伸性能及Z向 性能见表2。 由表2可以看出:试验钢板的拉伸性能完全符合船级 社规范对420MPa级船板的要求并有较大富余:不同位置 的屈服强度富余65.100MPa、抗拉强度富余55.85MPa、延 伸率富余4.5.8%:Z向拉伸的断面收缩率为48.73%,完全 达到Z35要求并有较大富余。另外,表2还表明:试验钢板 不同位置的拉伸性能比较均匀,屈服强度、抗拉强度以及延 伸率都差别不大。

为主。同时表面和心部有少iBt带状组织也不明显:晶粒

台'rMcP工艺开发的40ram厚超高戤船俸用结构钢板。

氏件,铁素体晶粒度10~12级i

(1)采用低碳加1qo、V.TI复台徽古盒化的成丹设计,结

组织均匀、细小,主要为铁紊体+珠光体,o部有少量的贝 (2)试验钢板的屈服强度、抗拉强度、蘑伸宰以盈挎弯 性能均完垒符合九国船援社规范对420MPa援船扳韵要求 井有较大富余;低温冲击韧性和应变时效冲击韧性到_40℃ 均完垒符台九国船毁社规范的要求并有较大富案,稳定地

2成分设计及工艺路线

借鉴国内外科技文献以及生产经验,提出了低碳加 Nb、V、Ti微合金化的成分设计思想。低碳可以降低钢的碳 当量,提高钢板的冲击韧性和焊接性能:同时可改善连铸板 坯的中心成分偏析等缺陷,易于获得较高质量的连铸板坯。 通过进行微合金化处理,结合控轧控冷工艺技术,利用Nb 延迟变形奥氏体再结晶细化钢板组织,并在轧后控冷相变 过程中利用V产生的析出强化效果,提高钢板强度、韧性和 塑性,从而获得良好的综合性能。 试制钢板的成分见表1,工艺路线为:高炉铁水一铁水 预脱硫一转炉冶炼一LF+RH精炼一板坯连铸一坯料检 验一板坯加热一控制轧制一控制冷却。

选到了B缎水平:

比较细小、均匀,有利于获得良好的强韧性。试验铜扳表面 产生了少量B,这主要是由于表面净速佴大同时形壹诱导 槽变形成的“:心部少量的B,是由于钢板心部台盒元素倔 折等因蠢的作用降低了钢板在轧后水冷进程中心部B形成 的临界净却速度.促进了心都B的形成。从田6冲击试样斯 口的扫描电镜照片可以署出:断口呈明显的韧窝状,为冉型 的韧性新口.细小,坶勾的徽观组织保证了试验钢扳皂好的

瑚

223

232 248

143

嬲

16l

撕

1.5l

O幻∞扔

177 263

哟一狮拗m仍

瑚

抛!呈Ⅲ"

动猫m黯

帕一拼拼m眩

筠

241 225 2噶 272

勿

195 19l 148 239 218 211 194

拗

l昭 193 167 225

中部 O∞∞∞

244 筮3 226 294 206

拗阱瑚瞄

播拼m仍

勰功披”

狮揖抛瑚

抛撕拼m

2∞ 2卯

176

勿

∞l

185

O加∞

一60

230 161

卸 猢

40

五丽瓢丽蓊爵丽丽i丽孺『丽丽雨面丽画甄雨再五丽币旺盯

4.2试验钢板的冲击性能分析 为检测试制钢板的常规冲击性能和应变时效冲击性 能,在钢板头部、中部和尾部的宽度1,4处取样坯按九国船 级社规范加工了常规冲击试样和应变时效冲击样坯。应变 时效冲击样坯先进行5%的预应变,再进行250℃、保温lh 的时效处理,然后加工冲击试样。应变时效冲击性能表征材 料经过一定的变形和时效处理后的冲击韧性,也是船板认 证过程中需要检测的重要性能指标。材料的应变时效冲击 性能通常较常规冲击性能差,尤其在低温下表现更为明显。 这主要是因为在经过预变形的材料中,游离态的C、N等间 隙原子在时效处理的过程中具备了一定的扩散能力,随者 温度的升高和保温时间的延长,c、N等间隙原子就会向预 应变材料中的位错、变形带等缺陷处偏聚12],形厨r气团”.在 加载过程中,位错受到“气团”的钉扎,导致材料强度升高、 塑性和韧性下降。常规冲击和应变时效冲击温度为0'C、一 20℃、一40℃、一60℃,冲击性能详见表3。 由表3可以看出:试验钢板的常规冲击吸收功到一 60℃都完全满足船级社规范要求并有较大富余。常规冲击 性能达到F级要求:应变时效冲击吸收功到一40℃都完全 满足船级社规范要求并有较大富余。-60℃的平均值也能

J{angWeihual,WuBinl,LiuXueyi',Liamnjunl,HeYuanchmf,YangChLmwei:

and 4“Ⅷe

m

of血mm

E竹_—c赴衄mm∞hn妇I啪州I酣m删。g:420MPa

l匝型苎苎!

hull

sa'acamdsteelpl啦;删口∞∞啪啦{mcc.bsⅢical pcocea蛔

低温韧性.

O)综合各项性能指标的检验鳍果,试制橱扳的性晚选 捌EH420级超高强度船件用钢的要求井有较大采量。

榭}龃目张型 &《nm

“#

F*p

寰4试卅雅∞■a*m目■挑

聃座(n删

t2 105

*棚m删

0 05

●#■

lI】i有船.丰曼云f钶∞&■#d利蜊H挪田|匕¥镕±In

日版#.1995.7579. 【2l*¥圻t盘■};#*4{SO

4试验结果及分析

控轧控冷后取样检验了钢板的拉伸性能、Z向拉伸性 能、冲击性能(常规冲击和应变时效冲击)、冷弯性能等主要 强度以及塑性、韧性指标。试验钢板冷弯试样表面完好,冷 弯性能合格。另外,对试验钢板按国标进行了二级探伤,缺 陷波高为0,无裂纹、分层等内部缺陷,二级探伤合格。为了 更加深入研究TMCP工艺与试验钢板微观组织和力学性能 的关系,取样进行了光学金相分析和扫描电镜分析。 4.1试验钢板的拉伸性能及7向拉伸性能分析 为检测试制钢板的拉伸性能,在铡板头部、中部、尾部的 宽度不同位置取样坯按九国船级杜规范加工了全厚度拉伸 试样、圆棒拉伸试样及Z向拉伸试样。拉伸试样断口未出现

m蛳fe'aik,pearlRe

嘶E

b删t0'l血晦-时啦complOelymceIthe蛔州of恤rifles甜m∞嘲耐c蛐∞妇sodcfic¥.

resaR

and№wPlateReseaghDepar【mea,.‰q舢I嘟Ⅻ№嘲m9100041.aml 2Ⅲ蛐 De脚t,shou啦h‘由lMmd山.Co,L畦Q融∞Ⅷ岫066326,Chma) p№is ofba№m∞mmfine“m andthe自k舭misl0-12 p蛔showsthattheⅢ%h“耐Ⅳ呻er嘛#咄¨the y枷Ⅻ1e“g电吣如sagO,耐d蛐“&

纵向常规冲击A—,

2 247 253 252 204 253 227 23l 219 261 3 249 259 220 52 249 252 笠1 179 361 235 206 217

横向常规冲击AIc棚 平均

l 2

纵向时效冲击丸埘

1

●●——

3

2

3

瑚

258 219 144

246 219

234 217 2嚣 206 214 1孵 】犯 153 212 205 219 l眨

温厚度80~150mm,精轧开轧温度830~880℃,终轧温度 780~820℃,开冷温度760~800℃,终冷温度620~680℃, 冷却速率10~17℃/s。其他丰要工艺参数:加热温度1200~ 1300℃,加热时间3~5h,开轧温度lloo~1200℃。 由于试制钢板较厚,为使钢板厚度方向组织均匀、细 小,在控制轧制和控制冷却过程中.应通过合理控制轧机轧 制力、轧制扭矩、轧制速度以及轧后控冷的水流量、辊道速 度和加速度等设备参数,获得合适的道次变形量、轧制温度