客户车充客诉专案8D报告

写客诉报告(8D)报告要注意哪些事项?

写客诉报告(8D)报告要注意哪些事项?8D:英文全名為“Eight Disciplines”,原文為“Team Oriented Problem Solving” (簡稱“TOPS”) ﹐意思是以團隊方式解決問題。

TOPS”形成的報告包涵八個“Disciplines”, 此八個“Disciplines”邏輯嚴密﹑結構严谨﹐不僅是一種很好的處理問題結果報告格式﹐同時也是一種很好的處理問題的思維方式﹐所以后來異化為“8D”這個名稱。

8D 是一個問題解決程序,也是一種事件處理程度,更是一種進度及結果報告表。

你说你写不出什么新意了,那么请问你,你对8D的步骤都已经烂熟于胸了吗?每次都能准确的界定问题处理问题吗?8D的8个步骤是固定的,否则也不叫8D了。

另外,通常讲的D8,只是结案,结案时需要通报小组成员。

以下是我们的内训资料,好好看看吧。

8D 應用原則:不能只靠臆測﹑想象及經驗就直接下結論﹐要依據事實﹑數據來探討。

經驗固然重要﹐但完整的計划﹑循序漸進能獲得更大成效。

它是一種負責任的承諾﹐要有明確的擔當及實施/ 完成時間﹐必須解決問題的根源,而不只是遮蓋問題徵候或其結果。

8D的使用范围:1. 當產品在製程中發生問題,且問題原因不明,必須以團隊的力量加以探討解決並提出對策時,適用之。

2. 當外部客戶反應問題,影響產品及公司形象,必須以團隊的力量迅速解決問題時,適用之。

3. 當供應商交貨產品發生品質問題﹐影響公司生產出貨或者引致使客戶抱怨時﹐應要求供應商應用[8D]方法進行處理并提出書面報告時。

8D運作步驟及技巧:D1. 組織團隊:1.1 領導者(Leader) ● 組織能力強﹐善溝通● 思維縝密﹐長于邏輯思考● 有判斷力﹐善于決策1.2 成員(Champion) ● 熟悉產品規格﹑生產技朮﹑生產流程﹑產品發展● 具有相當的專業知識● 需以技术性的方法解决问题及执行改正行动時應以相關背景之專家擔當超级指导员● 人數以4~10人為佳﹐人員要能代表相關的部門和層次1.3 准備合適的會議場所:安静不受干扰或中断会议易于取得资料或与内部及外部客户商议五一长假除了旅游还能做什么?辅导补习美容养颜家庭家务加班须知D2.问题点描述:问题点描述时应让他人明白到底是什么时候什么产品什么地方出了问题,状况如何?且应详尽、具体<数据化:即不良数量、比率等,最好附不良图片。

客诉异常处理报告(8D报告)

客户(Customer)异常类型(Type of Issue)供应厂商(Supplier)发生地点(Occurred Site)产品名称(Part Name)产品编号(Part Number)不良数(Defective Qty)提出日(Submit Date)部门(Dept)姓名(Name)NO.负责人日期12NO.负责人日期12纠正措施(permanent Corrective Actions)5、永久性纠正措施(Discipline 6: Permanent Corrective Actions)暂时补救的纠正措施(Immediate Containment Actions)4、明确和核实根本原因(Discipline 4: Define and Verify Root Causes)1、小组成员(Discipline 1: Team Members)2、问题描述(Discipline 2: Problem Description)3、即日纠正措施(Discipline 3: Immediate Containment Actions)客户投诉内部投诉微信投诉3NO.验证结果日期D3-1D3-2NO.负责人日期1234备注(Remark)具体说明:保存期限:三年预防再现措施(Prevent Recurrence)※注:1.改善措施需在要求时间内回复. 2.改善措施不可有“加强,提高”等广泛用语,需具体描述. 3.改善措施需具有有效的执行性. 4.力同将在一周内对改善措施的执行情况进行现场稽核.7、预防再现措施(Discipline 7: Prevent Recurrence)表单编号:8、对小组和个人贡献的认可 (Team and Individual Recognition)6、纠正措施效果验证(Discipline 6: Verification of Effectiveness)效果验证(Verification of Effectiveness)结案发往销售部/回复客户其他。

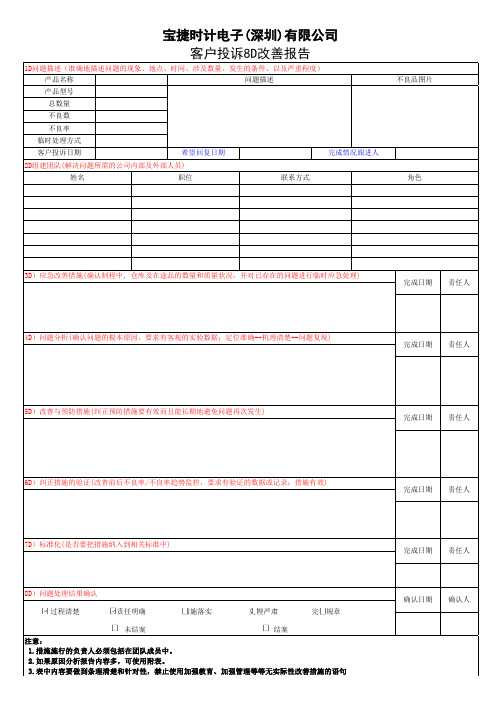

客户投诉8D改善报告

注意:

2D组建团队(解决问题所需的公司内部及外部人员)

未结案

结案

2.如果原因分析报告内容多,可使用附表。

3.表中内容要做到条理清楚和针对性,禁止使用加强教育、加强管理等等无实际性改善措施的语句

产品型号临时处理方式5D)改善与预防措施(纠正预防措施要有效而且能长期地避免问题再次发生)

客户投诉8D改善报告

1D问题描述(准确地描述问题的现象、地点、时间、涉及数量、发生的条件、以及严重程度)

产品名称问题描述

不良品图片

总数量不良数不良率职位

联系方式

角色

姓名

完成日期3D)应急改善措施(确认制程中, 仓库及在途品的数量和质量状况,并对已存在的问题进行临时应急处理)

完成日期责任人

完成日期责任人

责任人

1.措施施行的负责人必须包括在团队成员中。

6D)纠正措施的验证(改善前后不良率/不良率趋势监控,要求有验证的数据或记录;措施有效)

完成日期责任人

完成日期7D)标准化(是否要把措施纳入到相关标准中)

确认人

过程清楚 责任明确 措施落实 处理严肃 完善规章

8D)问题处理结果确认

确认日期责任人

4D)问题分析(确认问题的根本原因,要求有客观的实验数据;定位准确--机理清楚--问题复现)

希望回复日期完成情况跟进人

宝捷时计电子(深圳)有限公司

客户投诉日期

其它

由于实施此“。

客诉根因解决之8D报告

8D中的误区

缺乏意识,未有效固化经验。 真正能从系统的角度去考虑和预防问题的发生,总结经验教训,固化经验,

而不是流于形式。

感谢您的聆听

1.8D的基本概念 2.8D的开展步骤 3. 8D的应用误区

8D中的误区

公司任何质量异常均用8D方法予以解决。使得8D在公司上下成为一种形式 对于复杂的、影响严重的问题,才使用8D的方法解决,如:客户投诉、内部

批量质量问题、停线问题等

指定一个人完成一项8D任务 8D是以团队为导向的问题解决方法,即依靠跨部门的横向功能小组来解决问

为了避免此问题或类似问题发生,修改管理系统、实务及流程等标准 (未发生的不发生)

怎么才算合格的8D

通过确认8D报告来决定这些问题是否已经回答:

①对零件的知识进行了充分论证 ②完全确认了根本原因并聚焦于原因 ③遗漏点已经被识别 ④确定与根本相匹配的纠正措施 ⑤纠正措施计划的验证已经被确认(包括了实施纠正措施的时间计划) ⑥有证据显示供方将把纠正措施纳入整个系统

8D报告

8D report

1.8D的基本概念 2.8D的开展步骤 3. 8D的应用误区

什么是8D

8D的原名叫做 8 Disciplines,又称团队导向问题解决方 法、8D问题求解法(8D Problem Solving)是福特公司处理 问题的一种方法,亦适用于制程能力指数低於其应有值时有关问 题的解决,它提供了一套符合逻辑的解决问题的方法,同时对於统 计制程管制与实际的品质提升架起了一座桥梁。现在8D已经成 为许多大公司用这个方便而有效的方法解决品质问题。目前, 8D已经成为一个固定而有共识的标准化问题解决步骤。

为什么推行8D

确定根本问题

认清根本原因

消除根本原因

8D报告简介--怎样写8D

何谓 8D: :

8D 使用时机: 使用时机: 当发生重大品质事件如产品功能异常,报废, 当发生重大品质事件如产品功能异常,报废, 大量重工,降级,特采,退货,客诉,赔偿, 大量重工,降级,特采,退货,客诉,赔偿, 制程能力太差,制程不稳定等时, 制程能力太差,制程不稳定等时,均应采用 8D方式彻底找出问题真因予以解决,防范问 方式彻底找出问题真因予以解决, 方式彻底找出问题真因予以解决 题再发降低成本提升品质,若作为问题之预防 题再发降低成本提升品质, 则不适用此工具. 则不适用此工具.

问题解决方法

8D ( 8 Disciplines )

何谓 8D: :

8D (Disciplines) 这八项准则,或称 8-Ds, 这八项准则, , 是福特汽车公司在一个问题发生原因不明时 用於解决问题的方法与克莱斯勒的 7-Step 及通用的CLCP均为相同,它是一种在同一 均为相同, 及通用的 均为相同 时间之内将三类不同事情一起处理的方法. 时间之内将三类不同事情一起处理的方法.

对所发生之问题属何种性质必需作明确之描述方可找出原因. 对所发生之问题属何种性质必需作明确之描述方可找出原因. 二. 问题之描述可经由下列方式予以说明 (5W 2H) 依问题之事或物 1.何种事情 (What) 何种事情 2.何处发现 (Where) 何处发现 3.何时发现 (When) 何时发现 4.发生量有多少 (How many) 发生量有多少 5.何人发现 (Who) 何人发现 6.为何发生 (Why) 为何发生 7.如何发生 (How) 如何发生

适时肯定并赞美团队成员之努力与成果. 适时肯定并赞美团队成员之努力与成果.

D-1 成立团队

品质改善8d报告范文客户投诉了那个8D报告写

8D(8 Disciplines)

Discipline 1.成立改善小组(Form the Team)

3、制定临时措施(产品修理、返检、报废、区分放置?防止再

发的临时方法)

4、制定最终对策

5、对策实施并效果确认

6、水平展开,文件程序类的资料修订

如果再不太会的话,你找一下8D格式的样本,基本就行了

第一点,80PCS是整数箱还是尾数箱?? ?

1.是整数箱那就是生产的责任,那就分析原因生产哪里的原因, 在增加后续改善确认短装的方法,比如称重、对照产品厚度等等。

Discipline 3.实施及确认暂时性的对策(Contain the Problem):对于解决D2之立即而短期行动,避免问题扩大或持续 恶化,包含清库存、缩短PM时间、加派人力等。

Discipline 4.原因分析及验证真因(Identify the Root Cause):发生D2问题的、说明分析方法、使用工具(品质工 具)的应用。

Discipline 6.改善问题并确认最终效果(Correct the Problem and Confirm the Effects):执行D5后的结果与成效验 证。

Discipline 7.预防再发生及标准化(Prevent the

Problem):确保D4问题不会再次发生的后续行动方案,如人员教 育训练、改善案例分享、作业标准化、分享知识和经验等。

Discipline 1.成立改善小组(Form the Team):由议题之相 关人员组成,通常是跨功能性的,说明团队成员间的彼此分工方式 或担任的责任与角色。

手把手教你写客户要的8D报告(范文大全)

手把手教你写客户要的8D报告(范文大全)第一篇:手把手教你写客户要的8D报告手把手教你写客户要的8D报告!“如果是人为操作失误,该如何回答客户的8D报告呢?例如外观缺陷、标签贴错、数量短缺、漏加工步骤、错发料等问题。

客户很不喜欢我们写‘操作失误、人员培训、质量意识提升’等整改措施,可是又能怎么写呢?总不可能什么都上防错吧?其实首先我也想说,不仅是你的客户不喜欢这样的8D报告,我也不喜欢人家写整改措施动不动就写“操作工质量意识不强,加强培训”,“处罚当事人300块”等等。

我在企业做质量负责人的时候,无论是我的供应商还是内部生产工程除了类似的问题,如果我SQE或过程质量工程师把这样的改进报告交给我,必然会得到我的一顿狠批。

因为把质量问题的责任推卸给操作工,要么是不负责任的应付,要么就是不懂质量管理。

因为在我的工作经历中,我所接触到的操作工,大多都是很朴实的工人。

确实有刁钻耍滑的,但是少之又少。

所以上述例子中的问题,无不可以从管理制度和方法上查找原因。

首先说说外观缺陷一般说来,外观缺陷都是需要百分之百目测检验的,确实容易造成漏检的情况。

但是还是可以从下面几个方面去查找原因和制定改进措施的。

——外观检验标准是否具体、是否清晰、是否和顾客达成了一致。

有些企业的外观标准上仅简单写了“无飞边毛刺、无磕碰伤”。

但是在现场操作时,操作工和生产管理人员又认为“无磕碰伤是不可能的”,因而就按照自己的理解去掌握一个模糊的标准。

规范的做法是,把产品按照功能面,逐一根据可能的缺陷确定可以接受的标准和不能接受的标准。

然后以图文并茂的形式描述清楚。

标准应清晰、易懂、没有歧义,而且是现实可行的。

杜绝模糊的“外观标准参见限度样件”。

如果有限度样件,也要有文字说明,限度样件是哪个方面哪个缺陷的限度样件,是缺陷样件还是合格样件,缺陷和合格的判定条件是什么,一定要说明清楚。

——外观标准是否已经清晰、明确地培训传达到员工。

杜绝笼统地说培训不到位,而仅仅就事论事在这个缺陷上培训这个员工,而同类的事情下次在另一个工位就另外一个问题又可能重复发生。

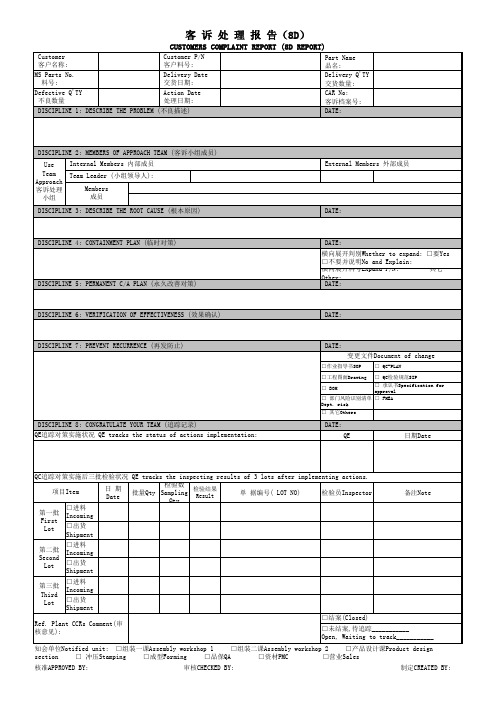

客诉处理报告(8D报告)

□进料 Incoming

□出货 Shipment

Ref. Plant CCRs Comment(审 核意见):

□结案(Closed)

□未结案,待追踪___________ Open, Waiting to track___________

知会单位Notified unit: □组装一课Assembly workshop 1 □组装二课Assembly workshop 2 □产品设计课Product design

Internal Members 内部成员 Team Leader (小组领导人):

Members 成员

DISCIPLINE 3: DESCRIBE THE ROOT CAUSE (根本原因)

DISCIPLINE 4: CONTAINMENT PLAN (临时对策)

DISCIPLINE 5: PERMANENT C/A PLAN (永久改善对策) DISCIPLINE 6: VERIFICATION OF EFFECTIVENESS (效果确认) DISCIPLINE 7: PREVENT RECURRENCE (再发防止)

Defective Q'TY 不良数量

Action Date 处理日期:

CAR No: 客诉档案号:

DISCIPLINE 1: DESCRIBE THE PROBLEM (不良描述)

DATE:

DISCIPLINE 2: MEMBERS OF APPROACH TEAM (客诉小组成员)

Use Team Approach 客诉处理 小组

DISCIPLINE 8: CONGRATULATE YOUR TEAM (追踪记录) QE追踪对策实施状况 QE tracks the status of actions implementation:

汽车配件端子客诉异常回复8D报告案例

DISCIPLINE 4:CONTAINMENT PLAN(临时对策) 1、库存清查为零,清洗机确认为正常。已知会生 产,对新进员工培训教育。

2、贵司处的产品退回我司处理。

负责人:

DISCIPLINE 5:DEVELOP CORRECTIVE ACTION PLAN(矫正措施)

负责人:

1、不良知会生产及制程品保人员,在后续的清洗工序,需由生产组长现场指导,品管于现场监督,入库前抽检确认。

Customer Complaint Reply --- 8D Worksheet

PRODUCT NAME:(产品名称) PART NUMBER:(产品料号) CUSTOMER NAME:(客户名) CUSTOMER CONTACT PERSON:(客户联络人) 8-D WORKSHEET CUSTOMER SUBMISSION DATE(客户抱怨日期):

2、在出货时,OQC抽检确认后方可出货。

DISCIPLINE 6:IMPLEMENT&VERIFY CORRECTIVE ACTION PLAN(效果确认) 1、生产部门已对新进员工进行培训教育。 2、现暂未生产,待后续生产时再做确认。 DISCIPLINE 7:PREVENT RECURRENCE(再发防 止)

责任人:

负责人: 负责人:

宣导,以作长久改善。

DISCIPLINE 8:CUSTOMER FEEDBACK/FOLLOWUP(客户之反馈与追踪记录)

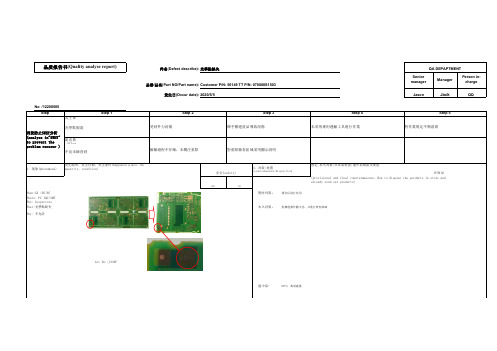

客诉报告CAR for Miss of 光学点客诉8D报告1-Comp

永久对策: 對搬運動作圖文化,并進行教育訓練

Lot No.:J334F

途中品:

0PCS, 無須處置.

2. 原因(CAUSE)

发生系、流出系(Occur cause、Flow out cause)

发生原因: 觀察不良區域,光學點脫落

NG 品

OK 品

對不良區域顯微鏡放大觀察

外觀分析:

1.光學點完全缺失

品质报告书(Quality analyse report)

No /12200505 Step

再发防止5WHY分析 (analyse in"5WHY" to prevent the problem reoccur )

发生系 (Occur 光學點脫落

流出系 (Flow

不良未檢查到

Step 1

件名(Defect describe): 光學點缺失

Why: 不允許

安全(safety)

YES

NO

3. 对策/处置

(countermeasure/disposition)

暂时对策: 選別后進行使用

暂定.永久对策/在库品处置/途中品数量及处置

※5W1H (provisional and final countermeasure、How to dispose the porducts in store and already send out products)

QA DEPAPTMENT

Senior manager

Manager

Person incharge

Jason

Jack

Step 5 對作業規定不夠落實

1. 现象(phenomena)

发生场所、发生台数、发生条件(happened place、NG quantity、condition)

8d客诉报告模板免费下载

8d客诉报告模板免费下载篇一:客诉8D范本8D Supplier Corrective Action ReportSupplier To Complete the following sections. Select group of people with product/process knowledge.. Describe those intermediate actions that will protect the customer from the problem. Identify all potential causes which could explain why the problem occurred, why it was not detected, and what was the Quality System failure that allowed the problem to escape.Describe how you verified that the real root cause has been identified.. List the corrective actions that will address the occurrence of the root cause(s), the failure to detect the problem, and the Quality System failure.VERIFICATION OF CORRECTIVE ACTION PLAN Describe how you verified that the corrective actionswill eliminate the problem and do not cause undesirable side effects.Describe the implementation plan for permanent corrective actions and how effectiveness of these actions were verified.Describe the implementation plan for permanent preventive what actions are being taken to prevent similar occurrences on other parts.:Instruction PageProblem Verification:--------------------------------------------------------------------------------Verification of the problem carried out by the supplier. This may be carried out as part of the analysis process, but the result of the verification should be clearly identified. If the supplier cannot verify the problem or believe that they are not responsible for the identified issue then they mustdetail the reasons why and document the results of any analysis that has been undertaken to substantiate this.On verification of the issue, the supplier should contact the requestor and acknowledge that you will meet the required timescales. If you have any non-conforming parts or material on hand or in process, contact Celestica so that disposition can be considered prior to shipment. This will improve your quality conformance and ensure acceptance of future shipments.D1. Identification of Champion / Team Formation:--------------------------------------------------------------------------------The key point in this section is the identification of the Supplier contact/champion who will own this issue. The identification of the team is not mandatory. Inclusion of this element is at the discretion of the supplier.D2. Problem Definition--------------------------------------------------------------------------------A detailed problem description is required to ensure that everyone has clear understanding of what the issue is.This description should include comparisons to Specification, SOPs, drawings or general requirements as needed. Define how the problem was found and what are the risks of finding this problem elsewhere in production or the field.D3. Containment:--------------------------------------------------------------------------------This is a key stage in the process and should identify the actions taken, or being taken to contain the issue. This could include a “correction” to the process and/or a 'fix' to the problem and may include such steps as 100% inspection, re-screening, rework etc. Within this stage the supplier must document theactions needed to fully contain the problem and document the results of thecontainment activities undertaken. Also Document the results that indicate that the containment actions have satisfactorily stopped the defect from reaching Celestica.D4. Root Cause Identification--------------------------------------------------------------------------------The root cause of the problem should be identified as quickly as possible, in order to identify the failure mechanism and corrective action required. This stage must also identify the level of risk to material already supplied to Celestica, including long term reliability.During the analysis the supplier must consider the root causes to the Occurrence, EscapeAll evidence that effective root causes have been identified must be included into this form. This caninclude but not limited to the following processes -The 5 Why’s, Fishbone Diagram, Pareto charts, or Know/Don’t Know Table, etcRecord how you were able to turn on and turn off the defect or issue for the identified root cause(s) that was identified or describe how the data supports the root cause identification results.篇二:客诉8D报告模板客诉8D改善报告對客人提出的問題點当即展開調查問題缘故及對策對已量產之成品暫時全数隔離 (整机已无库存)對庫存及線上未利用之主板全数隔離(主板无结存)廠商清查庫存數並進行隔離,不可利用(廠商无库存备料)1魚骨圖- 机型不良Man人Possible factor可能因素- Method 法: 未依照流程操作作业指导书未标注检测要求Possible factor 可能因素– Man 人: 品质檢驗員未嚴格遵守SOP 線上操作人員品質意識淡薄品質重點不明確Possible factor 可能因素– Material料 : 測試物料與量產物料不一致主板厂商主板主控CPU材料质量不稳固改變廠商未送樣給各單位確認改變品质人员对主板电子料的型号和规格确认Conclusions結論:2下批定单生产前取10台机械做100次开关机测试,验证主控CPU的稳固靠得住性。

客诉处理之问题解决8D步骤

8D

3

壹. 问题篇

问题的探讨

问题的探讨

非技术性

管理问题 训练出席率太低 操作员不遵守SOP去

做 早会迟到 周报不准时交

个人问题 某某人工作效率低 某操作员常请病假

环境问题 常常突然停水停电 自来水含CL量太高

其它问题 政府加抽口税15%

Problem (问题) (困难)

本课目之范围

技术性问题

8D

技术性(产品相关)

用跨功能小组,脑力激荡法有 系统的制定预防不良品发生.

DOE

利用一些统计手法去设定实验之目的,条件, 收集相关数据,作分析以便键别主要因子.

当因子对问题的影影程不明确.

统计技术 经验法

处理数据,分析数据的一些技巧,使能预测 正确找出问题解决之方向.

根据经验简单分析数据很快能掌握问题原 因,并已知某些对策.

8D

10

壹. 问题篇

问题解决过程

* 解决问题的一些基本过程/程序/做法

了解问题

收集数据 验証问题

分析数据 找寻原因/因子

效果确认

寻求对策 及

找出原因

实验验証 找出原因

8D

11

壹. 问题篇

问题解决常见手法

防错法

相关知识

QC七大手法

经验法

常见的方法

8D

统计技术

DOE

8D

Process Model

12

8D

21

壹. 问题篇 3:活动计划拟定

依活动步骤拟订管制项目 决定活动期限(以周为单位) 依管制项目决定分工合作 依活动步骤以虚线表示预定进度;以实线表

示实际进度

活动计划表常使用甘特图,也可使用箭线图 拟定活动计划取得共识及主管承认

汽车公司8D报告及问题处理

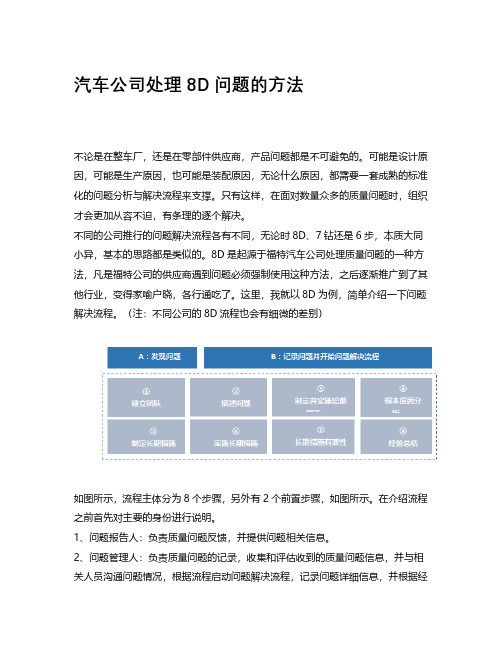

汽车公司处理8D问题的方法不论是在整车厂,还是在零部件供应商,产品问题都是不可避免的。

可能是设计原因,可能是生产原因,也可能是装配原因,无论什么原因,都需要一套成熟的标准化的问题分析与解决流程来支撑。

只有这样,在面对数量众多的质量问题时,组织才会更加从容不迫,有条理的逐个解决。

不同的公司推行的问题解决流程各有不同,无论时8D、7钻还是6步,本质大同小异,基本的思路都是类似的。

8D是起源于福特汽车公司处理质量问题的一种方法,凡是福特公司的供应商遇到问题必须强制使用这种方法,之后逐渐推广到了其他行业,变得家喻户晓,各行通吃了。

这里,我就以8D为例,简单介绍一下问题解决流程。

(注:不同公司的8D流程也会有细微的差别)如图所示,流程主体分为8个步骤,另外有2个前置步骤,如图所示。

在介绍流程之前首先对主要的身份进行说明。

1、问题报告人:负责质量问题反馈,并提供问题相关信息。

2、问题管理人:负责质量问题的记录,收集和评估收到的质量问题信息,并与相关人员沟通问题情况,根据流程启动问题解决流程,记录问题详细信息,并根据经验初步分配问题责任人。

3、问题解决流程负责人:负责问题解决流程以正确的方式执行,负责分配/控制解决问题的行动负责人,负责向上级汇报问题相关信息,与相关部门进行充分沟通。

4、行动负责人:负责实施解决问题的措施,记录措施的详细信息,反馈措施实施效果。

5、遏制措施负责人:通常是生产部门,负责确保批量产品交付的质量。

下面对流程分别进行介绍。

步骤A:发现问题与质量相关的各环节(如入库检、下线质检、各质量门、零部件及整车性能试验等)在项目各个阶段发现的问题,必须纳入问题解决流程。

步骤B: 记录问题并开始问题解决流程问题报告人在其区域发现问题,将信息传递给问题管理人,后者根据触发条件开启问题解决流程,同时检查该问题是否发生过或已有进行中的问题解决流程。

第1步: 建立小组问题解决流程开始后,问题解决流程负责人建立一个支持整个问题解决过程的小组。

客诉8D分析(典型案例)报告

四、暂时对策

a.库存品,在制品,客户端如何分类处理:

1、抽查库存品:其中12月16日到24日共有11K,发现有变形,已标示全检;无在

制品,客户端换货挑选。

b.分拣方法不能影响客户订单或生产:

1、已安排库存全检并变更包装方式(12月23日)并调整生产进度保证达成交期;

c.如何识别不良品位置,颜色,用图面、相片、数据支持:

客诉分析报告 (案例分析)

制作人:gashycheng 本案例依据工作经历撰写

一、不良现象描述

a.日期: 2019/12/22 客戶: 專案名稱:象及不良率:

产品变形,挂线不良,不良率20%(因产线已插PIN、铆合完成,无现品 票)。

不良圖片說明

1、通过外箱标示(全检)并对不良品标识,请参考SOP;

d.对库存品处理(包括返工,限度接受,图面放宽,可靠性测试等):

1、库存11K,安排全检;

通过外箱标示 (全检)并对 不良品标识

鱼 骨 图

下 一 页

三、验证可能因子(分析)

三、验证可能因子(分析)

a.收敛FOCUS可能存在的问题: 1、主要因子:料筒温度过高;检测手法不当;漏检,包装方式不妥; b.筛选可能存在的因子并取样验证: 1、主要因子筛选:包装方式; 检验手法 c.用图面、相片、数据支持: 1、参考附图(请看以下验证); d.预计验证时间表: 1、12月23日召开会议检讨并确认SOP(作业指导); 2、12月23日已抽查库存; e.验证报告分析提出说明: 1、包装方式欠妥(胶箱盛放产品过多导致上层挤压)为本次客诉根本原因;

6月12日、 16日、19日均有出货记录

二、原因分析

a.实物与图片量化数据求出: 1、抽查库存品发现: 其中12月17日5K、 12月18日到24日6K,单片脚均有变形现象; b.现场,现物,现状调查: 1、抽查库存品11K; c.借助鱼骨图等QC手法分析: 1、参考附图(请看下一页); d.调查制程,物料,设备5M1E因子: 2、可能因子:法/人/机。(人/机/物/环/法)

客诉8D分析改善报告

D7: PREVENT RECURRENCE (系统预防对策)

后续生产时全部使用新款低支架LED灯珠,将库存旧款高支架LED灯珠全部封存,退 还供应商。

D8: CONGRATULATE (结案)

Champion (指导员) : Team Leader (负责人) : Members (小组成员) :

对寄回样品进行测试分析发现导致灯闪及灯不亮状况如下:

将客户寄回产品进行点亮测试时产品无法点亮,取下透镜再次点亮测试时可以点亮:

开关处于“开”状态

取下透镜后产品可以点亮

2:将产品取下透镜后点亮30分钟,未出现死灯、闪灯状况,将透镜盖上后点亮,再次出现 闪灯及灯不亮现象;将灯珠单独取下对其进行模拟挤压测试发现灯珠在不受外力时良好,当 外力大于30N时灯珠不亮。如图:

灯珠在不受外力时可以点亮

灯珠在受外力过大时时无法点亮

综上所述:导致灯闪及灯不亮是由于LED受到外力挤压所致。

D3: CONTAINMENT ACTIONS (紧急 对策)

1:立即安排OQC对库存产品进行全检;(无库存)

2:立即相关安排人员对产品进行分析。

3:立即组织生产、工程、品质相关人员进行开会,并落实解决方案。

D1: ESTABLISH TEAMS (组成小组)

Champion (指导员): Team Leader (负责人): Members (小组成员):

D2: PROBLEM DESCRIPTION (问题叙述与 分析)

一、不良问题叙述:

接销售反馈:终端客户在使用产品时,出现闪灯及灯不亮现象。

二、原因分析:

开关处于开状态将客户寄回产品进行点亮测试时产品无法点亮取下透镜再次点亮测试时可以点亮

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Customer/Supplier/Issue

station(客户/供应商/发生场地)

Part#(发生问题之料品号/品名)Date Opened: ( 問題提出日期 )Last update(版本更新日期)

源音电子/玉山/制程

飞鸟车充(158PCS)

2010-9-17

DISCIPLINE 1(1D)

External Members(外部人员)

客户抱怨相关人员

品管:程刚祥 生技:刘海龙制造:幸小林 SMT :符继伟Start date(开始日期)DISCIPLINE 2(2D)

2010.09.14

Date & 有效度%effective Date&% Contribution: ( 贡献度)

担当:程刚祥

Date & 有效度%effective Date & 有效度%effective

Date & 有效度%effective

Reported By:

Date Closed: 結案日期

程刚祥

2010.09.17

Internal members(内部成员)EIGHT-DISCIPLINE WORK SHEET 8D

No: YS20100918 REV:Customer car no 客户发出之报告单号,若客户不填则不填。

测试158PCS有①USB 不良 7PCS;②功能不良(测试)21PCS;③缺线76PCS;④缺灯12PCS;⑤缺电容32PCS

1.对在库品全检;

2.产品生产现场进行重点抽查;

3.纳入员工绩效考核评分体系管控。

Team leader/Dept./Phone:DISCIPLINE 6(6D) Implemented Permanent Corrective Action: 永久对策效果之确认,最好是采用之前舆对策后的状况对比(数字说明)可以分几个版本完成,并附一些统资料说明。

DISCIPLINE 7(7D) Prevent Actions : 以5D 做一文件规范化动作(如改SOP,QIP 或Notes 来改变动作等)改变前后之文做附件附上。

DISCIPLINE 3(3D)( 暫時對策 )請評估確保該不符合不再發生所需的行動(对不良品做隔离,控制,比如对WIP 及库存品进行清查)

DISCIPLINE 4(4D) Root cause and Escape Point: ( 真因及忽略點 ) 请确定不符合的成因,必须找到真因,否则问题无法解决。

結案確認(必須追蹤及數據說明):DISCIPLINE 8(8D) Team and Individual Recognition: ( 承認團隊及個人貢獻 )審察所採行的矯正措施。

文件編號文件編號﹕﹕QAB-F01A

Approved by:

张海群

东莞玉山电子有限公司

担当:幸小林1.维修品处理流程

①③新进员工目视不熟练,没有按照规定程序操作 ,品管漏检 ;②功能检测漏检 ;

④⑤ 人员交接不当,品管员漏查引起 ;

1教导员工严格按照SOP作业,工作时做到自检,互检,发现漏件及时通知上下工位 ;2督促QC 检验外观时要认真仔细,漏检引起品质异常将作为绩效考核扣分处理 ;

3人员交接要明确前后工序及对胶筐注明产品状态 ; 测试品与非测试品隔离并作标记。

4如果涉及到SOP工艺缺失或检测能力不足,则与工程,生技相关人员协调。

DISCIPLINE 5(5D)Chosen Permanent Corrective Action:( 选择最佳永久对策 ) 从4D 出发选择确保該不符合不再发生所需的行动,不能一刀切,不同对策导入日期不一样故在对策后面写上不同日期)

担当:程刚祥

2010-9-14

Use Team Approach (改善小组)

制造/品保/ME/業務/工程

Escrption the Problem(问题详述)。