缩短空分设备临时停车再启动时间操作实践

空分设备临时停车再启动时工况不正常分析与处理

分析认为有以下两个原因 : (1) 氖 、氦气积聚 , 从而影响主冷换热效率 。 因为氖 、氦气吹除阀是定时吹除的 , 可能是氖 、氦 气没有全部被排出而影响了主冷的换热面积 , 使下 塔的回流液减少 , 而液氧液位上涨 , 从而使下塔阻 力一直达不到设计值 , 正常精馏工况也无法建立 。 但将氖 、氦气吹除阀开至最大 , 发现吹出的全

空分设备临时停车再启动时工况不正常分析与处理

袁 作 磊

(内蒙古华业特钢股份有限公司制氧站 , 内蒙古包头市昆区西河楞北 014010)

摘要 : 简介了 3000m3 / h 空分设备临时停车再启动时工况不正常的现象 , 分析了故障原因 。 改进操作方法后 , 空分设备重新开车时很快达到了正常运行工况 。

前 言

内蒙古华业特钢股份有限公司制氧站配有 1 套 3000m3 / h 空分设备 , 由成都深冷空分设备工程有 限公司设计 , 杭州福斯达气体设备有限公司制造 , 采用全低压常温分子筛吸附净化 、增压透平膨胀 机 、全精馏无氢制氩流程等技术 , 于 2005 年 10 月 一次性试车投产 。

因炼钢车间设备运行不稳定 , 导致空分设备 氧 、氮放空量大 、能耗高 。为了有效降低氧气放散 率和节约能耗 , 采用间断制氧的方法来维持供氧需 求 , 以达到空分设备运行的经济性 。

关键词 : 空分设备 ; 间断制氧 ; 精馏工况 中图分类号 : TQ116111 文献标识码 : B

Analysis and treatment of abnormal operation during the restart after a temporary shutdown of air separation unit

当下塔正常精馏工况建立半小时后 , 液氮纯度 逐步达到要求 (氧含量 100 ×10 - 6 ) , 而液空氧含量 也达到 34 %~36 %。随着下塔 精 馏 工 况 的 建 立 , 液空 、液氮纯度提高 , 上塔精馏工况也迅速建立起 来 。大约 1 小时左右 , 氧 、氮纯度基本达到设计值 。

缩短全精馏制氩系统启动时间的分析和操作

精馏 制 氩 设 备 中 因为 规 整 填料 的使 用 ,在 粗 氩 塔

中就 能 够 生 产 出无 氧 氩 ( 现 1 — 实 0 6级 氧 的分 离 ) ,

图 1是 目前 空 分行 业 最 典 型 的全 精馏 制 氩设 备 的粗 氩塔 部 分 的工 艺 流 程 ( 体 公 司 三 套 氧气 气

内压缩 空分 设备 全部 采用 此种 流程 ) 。 制 氩 设 备 是 用 精 馏 的 方 法 在 粗 氩 塔 中 完 成

但是 由于 氧氩 的 沸 点接 近 ( 差 只有 27 K) 相 对 温 .3 ,

挥发 度 均接 近 于 1 一 方 面要 完 全 采 用精 馏 的方 法 , 将 氩 馏 分 蒸馏 到无 氧 即设计 纯 度 的 提高 本 身使 粗 氩塔 要 求 塔 板 数很 多 ,即设 计 粗氩 纯 度 的提 高 使

2 启 动 时粗氩 塔 中需 要积 聚 大 量的 氩组 分

粗 氩 塔 的原 料 气是 来 自空分 上 塔 提 馏 段 氩 富 集 区 的饱 和 气 相形 式 的 氩 馏 分 ,其 含 氩 量 一 般 为 8 l%A , 氩 塔 的 回 流液 返 回 上 塔 , 氩 冷 凝 %~ 4 r粗 粗 器 的冷 源是 来 自下塔 的液 空 ,蒸 发 的 富氧 蒸 汽 及 回流 液 空也 返 回上塔 。粗 氩 塔 的 启 动过 程 就 是 在

量 的高 浓 度 的 氩分 子数 ,而 这 些 氩 组 分都 必 须 靠 从 原料 空 气 中慢慢 积 累 ,这 也 正 是 全 精馏 制 氩 设 备启 动 时 间很 长 的原 因 。

. .

4 . 5 .

表 1 全 精 馏 制 氩塔 理 论 板 计 算

正 常粗 氩产 量 的 2 %左右 就不 会“ 0 氮塞” 。 对 粗氩 塔 热 负荷 而 言 , 却并 非 要 一 味地 加 大 下 要及 时调 整 , 用合适 的热负荷 。 采

缩短KDON-400/1000型空分设备启动时间的操作

第3 期 20 0 6年 5月

深冷 技术

CR OGE C TE Y NI CHN OGY OL

No. 3

M a 0 6 v2 0

缩短. D N 40 10 K O .0/00型空分设备 启动时 间的操作

贾 广 东

( 吉林吉恩镍业公 司筹建办 ,吉林省磐石市红旗岭镇 12 1) 33 1

Ab t a t T e sr c : h mo fe o e ain o rd cn satp e o o a di d p r t f r e u ig tru p r d f KDON一 0 / 0 0 i s p rto u i h s e n i o i 4 0 1 0 ar e aain nt a b e ito u e h e sat p p r d o h i s p rto nth s b e e ra e rm 4 —3 o r o6 — 8 h u s.e s rn nr d c d.T tru e o fte ar e aain u i a e n d ce s d fo 2 i 6 h u st or nu g i n r a x g n s p l rs b e u n rd cin. At nin u n h dfe p rt n ae as one u . om lo y e u p y f u sq e tp o u t o o t to sd r g te mo i d o eai r lo p itd o t e i i o Ke wo d y r s: S l s ae ars p rto ni; Sat p p ro mal c i e aain u t tru e d;Liu d n to e l i q i irg n;Liu d o y e q i x g n

空分设备短期停车和液氧返充启动时的投氩操作

新开车后制氩系统投运 的速度。在停车过程 中一定 要 将 粗 液氩 尽 可能 多地 保 留在 粗 氩 Ⅱ塔 中 ,为 再次

开 车 积 累较 多 的氩 组 分 ,也 可 以防 止粗 氩污 染 主冷

收 稿 日期 :2 1 -52 0 10 - 5

作者简 介 :宋万喜 ,男 ,1 8 9 0年生 ,助理 工程师 ,毕业 于河南科技大学 热能与动力工 程专业 ,现在河 南开元 空分 集 团

目前 在 建 的 大 型 空 分 设 备 一 般 带 全 精 馏 制 氩 系 统 ,由于氩 塔 和主 塔 紧密 联 系 ,运行 工 况相 互影

响 ,因此调 节 制 氩 系统 工况 时要 把 氩塔 和主塔 看 成

一

液氧 ;同时 ,要 关 闭粗 氩 由粗 氩 Ⅱ塔 流 至粗 氩 I 塔 的调 节 阀 ,以免 更 多 的粗 氩 蒸发 ,为空 分设 备 重新 开 车后稳 定 、快 速 地投 运制 氩 系统 打好 基 础 。 投运 制 氩 系统 时要 满足 以下 4个条 件 :

R.C ia hn )

Abs r t:I he sa tpr c s fars p r to lnt h o t ac n t t r o e so i e a ai n p a ,t e c mmiso fa g n g n r to y t m so e o h s si n o r o e e a in s se i n ft e mo t

S n a x ,J n l o g W n i iHo gi

( e a ay a i Sp rt n G op C . t. 5 og hn od, a eg4 5 0 H n nK iu nAr eaai ru o ,Ld ,1 S n ceg R a K i n 7 0 4,H n n . o f e a ,P ห้องสมุดไป่ตู้

延长大型空分设备的运行周期、缩短启动时间的探讨

技术逾谈篙

根本原因就是操作规程不合理。 操作规程规定,启动第二阶段,首先冷却下塔、主冷凝蒸发器,然后冷却上塔,所有的节流阀 (液空、纯液氮、污液氮)都不开,冷却下塔和主冷的空气经04阀去膨胀机调节机前温度,而两台 膨胀机30000m3/h的膨胀空气量,绝大部分返回蓄冷器中。再者,该设备不设液化器,液空主要 靠液化器产生,下塔主冷冷却完后此时蓄冷器中部中抽温度已降低至接近正常工作温度,此时 应把冷量交给塔内积累的液体,而此时上塔没有冷却,过冷器温度高,空气不能液化,不能利用 冷凝潜热,冷量又交给蓄冷器,以上两种原因造成主冷凝蒸发器还没产生液氧,蓄冷器就产生过 冷现象。 96年lO月,15000机组大修后,我们经和领导商量后改变了操作方法,在冷凝器进下塔的 同时,逐渐根据蓄冷器底部温度打开液面,液氮节流阀同时对上塔进行冷却,当各部温度工况建 立后,上塔也随之冷透,蓄冷器建立工况的同时,过冷器起到分配冷量的作用,使液空尽快产生, 平稳过度到积累液体阶段,此时,启动比较成功,整个启动阶段,膨胀机没发生堵塞现象,蓄冷器 也没有产生过冷现象,并比第一次启动缩短时间15小时。 2003年8月25日,DH90一l安装完后启动,当时,有一台膨胀机坏了,只有一台膨胀机运 转,工况波动比较大,后来膨胀机堵塞过几次,致使启动时间比较长。2004年7月21日的这次 启动,因比较注意在开车过程中,两台膨胀机没有发生堵塞现象,顺利出氧气。 4.启动过程中,液氮节流阀采用“开一关一开”的操作法

的气体名称、气体应用技术等专业词汇。 英汉气体技术词典、汉英气体技术词典各收词汇近四千个。

该词典将于2005年lO月初出版。

有需要者,请与中国工业气体工业协会联系。

201

技术谂谈篇

延长大型空分设备的运行周期、缩短启动时间的探讨

空分装置短期停车后氩系统快速恢复的优化操作

【 e od 】a eaao ah e h t w fso e ;ot i tn oe tn o K y w rs i s r t n m ci ;su o n o hr t m pi z i pr i f r p i n d t r m ao ao

r o y t m a g n s se

主冷液氧纯度o2粗氩塔工艺氩含氧o2精氩塔投入后置换次数氩系统恢复用时优化前97401830h优化后99545810hv764v763v751v5v704液空来自下塔v706ar泵v701ar馏分来自主塔v6v710v710粗氩v701液压泵回流阀v764工艺氩放空v763粗氩v6工艺氩去精氩塔v3液空节流进粗氩塔v704精氩塔冷凝器氮气去污氮总管v751精氩塔废气放空v5液氮节流去精氩塔冷凝器v706液氩去液氩计量槽氩系统流程图29metallurgicalpower2006年第117期41停车时的处理非常重要主要是保证主塔和氩系统不能相互污染

立 时间。把更多 的含氩 9%左 右的液体 留在粗氩 8 塔 ,为投入粗氩塔后氩塔工况的迅速建立创造了物 质 基础 。 22 氩系统未投入前 , .3 . 尽量不要打开粗氩塔和外

该空分装置 2 0 年运行 以来 , 04 曾因种种原因多 次短期停车。 每次停车后 , 制氩系统恢复正常都需要 比较长的时间, 一般在 2— 0 h 0 3 左右 , 影响了氩气的 生产。 后经我们对操作方法总结优化 , 大大缩短了短 期停车后氩系统恢复的时间( 一般 1 左右) 0h 。

F AN Xio p n a —e g

P w r‰ oe

Wuag I n & SelC . t. yn r o te o d ,L ,

Hea 6 5 0 C ia nn 4 20 , hn)

空分车间年度系统小修停开方案

A/B空分系统停车及开车方案2015年4月份系统计划停车检修,为确保A/B空分系统停车及开车顺利进行,特制定空分系统停、开车方案如下:一、停车、开车小组组织机构:1.组织机构:2.职责:2.1组织编制装置停开车方案、工艺处理方案,确定抽插盲板位置。

2.2负责空分装置系统停开车及检修期间的安全工作。

2.3负责装置停开车、工艺处理及工艺检修工作的组织、实施、协调。

2.4 督促、跟踪、检查、指导各项系统检修工作,确保检修工作保质保量完成。

2.5检修结束后负责组织停车、开车及化工处理项目的总结工作。

二、停车、开车进度计划:1.A空分系统停车、开车及检修进度计划2.B系统停车、开车及检修进度计划三、空分系统停车、开车方案1.A空分系统停车方案1.1按调度通知,停A套空分装置。

1.2按调度通知准备停车;切换仪表空气,检查B套仪表空气、装置空气、密封气是否送出,如果B套已运行换用B套仪表气源,若B套没有运行,则使用球罐氮气或液氮贮槽气源。

注意!液氧泵,液氩泵,膨胀机密封气禁止倒用外供气源。

关闭A套仪表空气、装置空气、密封气送出阀门。

1.3打开氮气放空阀FCV23305A关闭氮气送出阀FCV23303A,停止向外输送产品。

1.4降低液氧泵负荷,A套氧气退出系统,打开氧气放空阀PCV23302A,按操作规程停运高压液氧泵,液氧泵按规程单体加温至常温。

空压机保压运行,增压机减负荷,将液氧、液氮产品阀全开,待液氧纯度下降到99.6%以下,液氮纯度含氧量上涨至10ppm时关闭。

主冷液体纯度下降后,打开主冷液氧排放阀,视残液风机工作情况全力排液。

1.5 液体产品氧、氮、氩出冷箱法兰处加盲板。

1.6空压机,增压机减负荷后,膨胀机降转速运行,按操作规程停膨胀机,膨胀机停止运行后,膨胀空气通道与膨胀机加热同时进行吹除。

待A套机组停车后,视空气流量再做调整。

1.7停止氩系统运行;接到A套机组停车指令后,粗氩Ⅱ塔冷凝器关闭液空进口阀开大液空回上塔阀门。

KDON4001000型空分设备缩短启动时间的新方法

・57・

3.2注入液氮时的操作

在下塔液空液面达到正常值后,液氧面在20—40mm以上向上塔压人液氧,并在分馏塔 工况不变的情况下,将液氧储罐中的液氧加压,其压力比上塔压力高0.005—0.01MPa,并 且液氧要缓慢地进入上塔,在压入过程中要根据液氧液面高度的变化,不断地补充液氧与加 压,当接近液氧面的设计值时,停止向上塔压入液氧。

3操作中的注意事项

安装储罐与相关的压力表、阀门时,一定要按要求进行严格的脱脂清洗与试压检验,合 格后方能使用。

3.1

冷却阶段启用液氮储罐

・56・

在冷却阶段,先将分馏塔上的液空与液氮节流阀、氧气与氮气排放阀全开,在空压机不 运转的情况下,在温度差的作用下,液氮储罐中的液氮蒸发为氮气,进入分馏塔的下塔,使 下塔与上塔缓慢降温,避免因快速降温使塔内产生应力而变形。1h后再启动空压机,使郝 分干燥空气经过液氮储罐中的液氮冷却后再进入下塔,使塔内的温度进一步下降,大约经过 2h,塔内温度降到一170"C时,将液空排放阀关闭,停止向塔内输送液氮,靠分馏塔自身的 工作逐渐形成液空。

l启动时间过长情况

空分设备在启动后主要有两个过程,即冷却与积液,设备内部的温度要从室温冷却到一 183℃以下,需要12—18h的时间。另外只有液氧积累到一定的量时才能保证产品的产量与 质量,这个过程需要12。18h。

2启动中采用的方法

2.1

部分空气经液氯冷却后进下塔

空分设备的冷却阶段主要是使分馏塔内部及气体的温度下降,针对这点可在分馏塔的液 空排放阀外部接一液氮储罐与相关的压力表、阀门等。在储罐中装入液氮(吉林镍业公司还 有一套180m3/h空分设备可产液氮),储罐一侧接有风管,风管接在空分设备纯化器后的风 管线上,风源来自空分系统上经过过滤的干燥空气,通过储罐的气体压力可用压力调节阀调 整到比分馏塔的下塔压力高0.03—0.05MPa。这样设备启动后,一部分的气体经过液氮储罐 的液氮冷却后直接进人下塔,使分馏塔内部温度迅速下降,达到快速降温的目的。 2.2将液氧灌入上塔 积液阶段主要是积累液氧到一定的高度,可在液氧排放阀的外部接一储罐,在储罐装入 液氧,同样对储罐中的液氧进行加压,使其压力比上塔压力高O.005—0.01MPa,使液氧直 接进入上塔,这样上塔中的液氧液面的高度能迅速达到标准,完成此阶段积液体的目的。

多项优化措施缩短设备启动时间

2.3当主冷液位达到一定高度 时,缓慢打开液氮回下塔阀门。随着 阀门的打开,进塔气量和回流液体量 逐渐增加,精馏工况逐步建立。还需 注意的是,随着进塔气量的加大,应 严格观察空压机排气量和压力,以防 造成分子筛带水事故。

3、产品调纯阶段: 当主冷液位达到设备操作说明的 高度,且有继续上涨的趋势时,逐渐 减少膨胀量,调整好膨胀机的运行工 况,使膨胀机满负荷运转,缓慢停一 台膨胀机。进一步调整液空、液氮进 上塔的量,调节液空纯度和出冷箱产 品气的阀门,使产品气逐渐达到额定 要求的产量和纯度。

冷箱充气阀开度适当,使冷箱内 压力微高于冷箱外压力,防止压力过 高把冷箱内的冷量带出冷箱。

1.6膨胀空气旁通阀 冷却阶段就是快速将设备冷却下 来。开打膨胀空气旁通阀,先将主换 热器尽快冷却下来,从而可以使膨胀 后的温度也能很快降低,使其尽快降 温。 2、积液阶段: 随着冷却阶段的进行,设备内的 温度越来越低,当进塔空气的温度达 到-173℃,有部分空气液化时,就进 入了积液阶段。 2.1调整液空进上塔阀的开度, 当下塔液空液位升至操作要求液面高 度时,把阀门调成自动控制。根据节 流制冷的原理,液体节流产生的冷量 大于气体节流产生的冷量,因此,我 们将下塔液空打入上塔。 2.2压力越高,气体越容易液 化。进入积液阶段,随着压力的升 高,液体的沸点也会升高,为了加速 液体的积累,我们要提高上、下塔的 压力。随着主冷内液体的出现,下塔 压力会有所下降,进塔气量会有所增 加,此时应缓慢关闭液氮回下塔阀 门,减少气体与主冷中液体的换热。 当液体与主冷板式刚刚接触时,进塔 气量会有较大波动,压力也会随之波 动,此时调节一定要慢,使精馏工况 逐渐平稳。

根据膨胀机高温高焓降的原理, 提高膨胀机进气温度,膨胀机的单位 制冷量将增大。此时应逐渐开大主换 热器膨胀空气中抽阀,关小底部冷端 阀。随着设备温度的不断降低,设备 温度最低的地方是膨胀机的出口,如 果它的温度降不下来,其他地方的温 度也降不下去,更不会有液体出现。 因此要尽量降低膨胀机的出口温度, 但不能使其进入液化区,防止气体液 化进入膨胀机使其损坏。

空分装置临时停车后的快速恢复

冷液氧面应控制高一些,最好在3500ram以上,可以稍开V701阀,预先对粗氩塔冷凝器进行冷 却,氩系统恢复时间见表3。

控制投自动。前面提到了在起动前准备工作中已经预先给分子筛充压到o.45Mpa,可省去充压

时间。 (4)开空100阀,向塔内送气

把空气进主换Vlll—V114阀手动各开50%左右,然后再根据主换热端温差稍作调整。待 有返流气体,温差调至正常范围内,再将它们投自动,做好膨胀机启动前的准备工作。

(5)膨胀机启动及下塔精馏工况调整 下塔压力到O.3MPa左右时。启动膨胀机,开大膨胀机喷嘴,关小增压机回流阀,用V31与

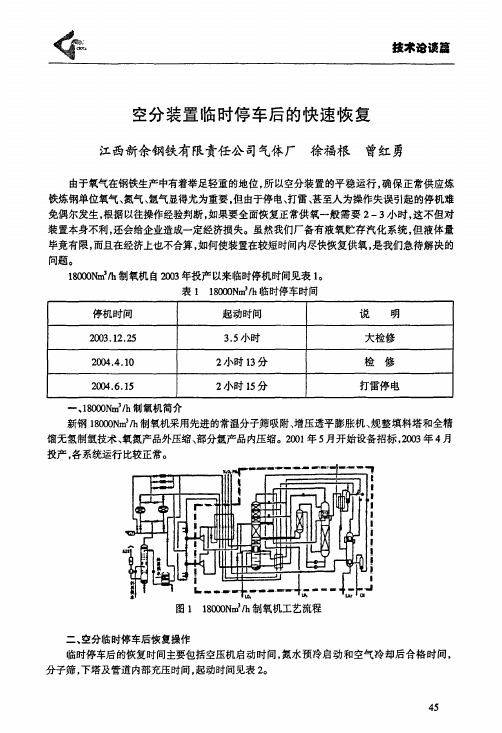

18000Nm'n,制氧机自2003年投产以来临时停机时间见表l。 表1 停机时间

2003.12.25 2004.4.10 2004.6.15

18000Nm'/h临时停车时间 起动时间 3.5小时

说

明

大检修

2小时13分 2小时15分

检修 打雷停电

一、18000Nm3/h制氧机简介 新钢18000Nm3/h制氧机采用先进的常温分子筛吸附、增压透平膨胀机、规整填料塔和全精

46

技术谂谈篇

V32阀配合调节机后温度,用v5与V6阀控制进上塔膨胀空气量,由于上塔精馏工况还没有建

立,膨胀空气送上塔量要适当小些,一般为6000No/h左右为宜。空气进塔后,由于主冷换热作

用的产生,空气逐渐冷凝,缓慢打开Vll阀,形成下塔回流液,空气冷凝量加大,进塔空气量自然

增加。同时主冷换热效果加强。液体在下流过程中,和上升蒸汽通过充分接触,发生传热传质

缩短60000m 3/h空分设备制氩系统启动时间的分析和操作

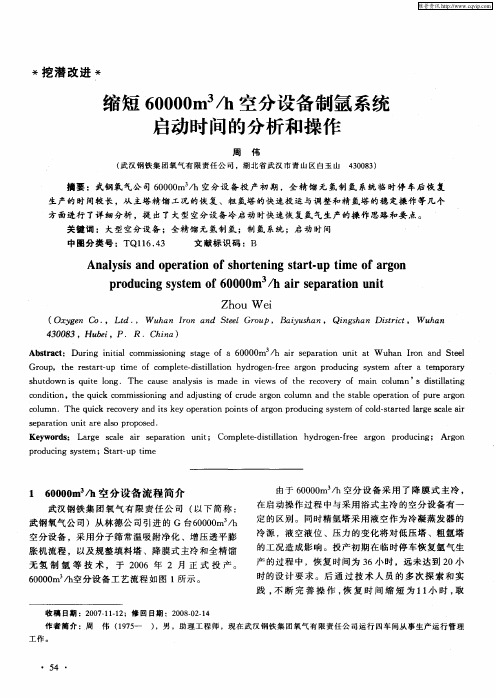

图 1 G 台 60000m0/h空分 设 备 工艺 流 程 简 图 C1161一 空 压 机 x3471一 膨 胀 机 C1761.1一 氮 压 机 低 压 段 C1761.2一 氮 压 机 中压 段 C1561一 氧 压 机 T3211一 压 力 塔 T3212一 低 压 塔 T5111一 粗 氪 氙 塔 T4110一 粗 氩 I塔 T4111一 粗 氩 Ⅱ塔 T4112一 精 氩 塔

condition,the quick commissioning and adjusting of crude argon column and the stable operation of pure argon colum n.The quick recovery and its key operation points of argon producing system of cold—started large scale air

1 60000m。/11空 分 设备 流程 简 介

武汉钢铁 集 团氧 气 有 限责 任 公 司 (以下 简 称 : 武钢 氧气公 司)从林 德公 司引 进 的 G 台60000m0/h 空分设 备 ,采用分子 筛常 温吸 附净 化 、增 压透 平膨 胀机 流程 ,以及规整 填料塔 、降膜 式 主冷 和全 精馏 无 氢 制 氩 等 技 术 ,于 2006 年 2 月 正 式 投 产 。 60000m3/h空分 设备工 艺流程 如 图 1所示 。

浅谈小型空分设备间断停车后快速出氧的方法

速 出氧 ,以保 证 各 用 氧单 位 正 常 生 产 的 氧气 需 求 。 以往 空分设 备 间断停 车后 ,从 开车 到正 常 出氧要 有

一

要 进行 。这 个 工作 往往 被 一些 操作 人员 所 忽视 ( 当

要 使下 塔和 主冷 积 累更多 的液 体 ,首先 要提 供 足够 的低温 冷量 ,而 装置 的 降温 和产冷 与 系统空 气

收 稿 日期 :2 0 .9 1 ;修 回 日期 :2 0 0 1 0 50 .பைடு நூலகம் 0 5 1 5

分设 备 停 车期 间 ,只 有 保 持 精 馏 塔 内 的 温 度 和 压

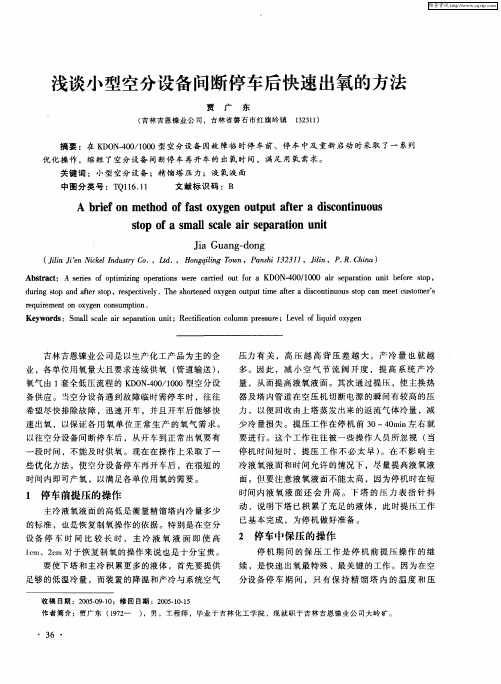

优 化操 作 。缩短 了空分设备 间断停 车再 开 车的 出氧 时间 ,满足 用氧 需求 。 关键词 :小型 空分设备 ;精 馏塔 压 力 ;液氧 液 面 中图分 类号 :T 1 6 1 Q 1 .1 文献 标识 码 :B

A re n meh d o a to y e u p tatra dso t u u b ifo to ffs x g n o t u fe ic ni o s n so fa s l saear sp r t n u i tp o mal c l i e a ai nt o JaGu n —o g i a gd n

面 。但 要 注意 液氧 液 面不 能太 高 ,因 为停 机时在 短 时 间 内液 氧 液 面 还 会 升 高 。下 塔 的 压 力 表 指 针 抖 动 ,说 明下 塔 已积 累 了充 足 的液体 ,此 时 提压工 作

已基本 完成 ,为停 机 做好 准备 。

1 停车前提压的操作

主冷 液氧液 面 的高低 是衡 量精馏 塔 内冷 量多 少

制氧厂空分设备启机顺序及操作规程

制氧厂空分设备启机顺序及操作规程空分设备启机顺序及操作规程空分设备停车后再启动,要根据停车时间长短和塔内具体情况而定。

如停车时间较长,主冷液位下降到正常操作位置的20%时,应该将液体全部排放。

如停车时间不长,可按下列程序操作。

一、启动循环水泵1、启动前的准备1)检查电气部分是否符合要求。

2)水泵进水管上方水槽、上水管内要充满水。

3)水泵排出阀处于大约20,的开度。

4)打开水泵排气阀,排尽泵内气体。

5)开启厂房内进水、回水阀,检查回水去凉水塔的两个碟阀在适当开度。

2、启动水泵,以1#、2#泵运行、3#泵备用为例,1)按启动按钮,启动1#循环水泵。

2)打开1#水泵止回阀后面的排水阀,使水泵出口压力接近0.4MPa.3)按照上诉步骤启动2#水泵。

)调节总循环水进出口阀,使系统水压控制在0.3 MPa左右,计算机上4的指示值,,并注意电流表指示值不超过270A,且两台水泵电流均衡。

5)1#、2#水泵运转时,3#水泵备用过程中,如1#或2#水泵由于事故或某总原因停车时,启动3#水泵。

二、接通天科仪表气源,把天科仪表气源阀门打开,确认仪表压力。

三、 H810-6.2/0.95型离心式压缩机启动步骤1、压缩机启动前准备工作1) 压缩机组各仪表、计器处于正常状态,各种安全保护措施应经过试投,电、仪联锁符合要求,否则严禁启动。

2)检查吸入管及过滤器内不准有异物,清洁干净。

3)检查冷却系统a、检查一级、二级、三级出水阀是否开启。

b、检查电机冷却水出水阀是否开启。

c、油冷却器的出水阀视油温情况决定开度大小,全开排水阀。

d、水路畅通后,把各中间冷却器、电动机水冷却器顶部放空微开,排出空气,待有水流出后,把阀门关上。

4)润滑系统a、检查油箱液面在视镜以上。

b、用电加热器把油温控制到25?~40?之间。

c、开排烟风机、启动油泵,调整泵体回流阀,使供油压力在0.2~0.3MPa,电脑显示,。

d、调试主、辅助油泵联锁,主油泵油压下降到0.12 MPa时,辅助油泵启动,。

探讨缩短超超临界发电机组启动时间的方法与应用

探讨缩短超超临界发电机组启动时间的方法与应用超超临界发电机组是一种高效、节能的发电设备,它具有启动时间短、运行稳定、出力大等优点,但是在一些特殊情况下,如系统故障等,需要尽快启动发电机组以稳定供电。

缩短超超临界发电机组的启动时间是一个值得研究的问题。

1. 设备优化:通过对发电机组的启动设备进行改造或替换,以提高其启动速度。

采用高速启动器件、减小质量、改进启动控制系统等,都可以有效地缩短启动时间。

2. 参数优化:重点考虑发电机组的启动过程中的参数优化,以提高启动速度。

对发电机组的供气、供水、供油等参数进行优化,以保证其在启动过程中能够快速达到额定工况。

还可以通过改变启动过程中的工艺参数、控制策略等,以提高启动速度。

3. 技术改进:利用新型技术来改进超超临界发电机组的启动过程。

利用自动化控制技术、智能化监测系统等,可以提高发电机组的启动速度和准确性。

还可以借鉴其他领域的技术,如飞机发动机的高速启动技术、汽车发动机的冷启动技术等,来改进超超临界发电机组的启动过程。

在实际应用中,可以将上述方法综合应用,以达到缩短超超临界发电机组启动时间的目的。

还需要注意以下几点:1. 安全性:在缩短启动时间的需要确保发电机组的安全运行。

在进行改造或优化时,要充分考虑设备的可靠性和稳定性,以防止出现事故。

2. 经济性:改进发电机组的启动时间需要一定的投入,因此需要进行经济性评估,以确保投入产出比能达到预期效益。

3. 实际应用:在实际应用中,需要根据具体情况进行改进。

不同发电机组的结构、工艺等差异较大,因此需要根据具体发电机组的特点进行改进,以提高其启动速度。

通过设备优化、参数优化和技术改进等方法,可以缩短超超临界发电机组的启动时间。

在实际应用中,需要综合考虑安全性和经济性等因素,并根据具体情况进行改进,以提高启动速度。

空分设备正常停车操作方案

空分设备正常停车操作方案

1、开启产品氧气管道发空阀V609关闭V608、V1802及V1802前手动阀

2、关闭液氧、液氮产品抽取阀V510、V506(视产品纯度定),关闭储罐进液手

动阀门,打开进液管线排液阀防止超压

3、停止运行低温冷冻机组

4、停止运行透平膨胀机组(同步进行操作:减载循环空气压缩机至1.3Mp,操

作V101控制管线系统压力稳定,缓慢打开V406至100%,关闭V402至0%,先后关闭V401、V403、V404。

注意:时刻观察油压及管线系统压力)

5、卸载并停止运行循环空气压缩机组(待惯性运动停止后在切断辅助油泵电源)

6、保证纯化器再生气量,视停车时间长短,采取保冷或排液以及加温措施,并

操作相应阀门

7、暂停纯化器运行(避开加热阶段)

8、停止运行空气预冷机组(停止运行后,打开水分离器排水阀,排尽冷凝水

9、停止运行原料空气压缩机

10、待原料空气压缩机油温冷却后,停止运行循环水泵及凉水塔风机(冬季注意排水防冻措施)

11、关闭所有电气开关。

空分紧急停车后操作

空分紧急停车后操作面对空分突来的紧急停车,为了更好地处理这类事故,现将本班人员做如下分派。

本班人员:班长、主操、副操、学员2人人员分配:中控:主操、副操现场:班长、学员2人一、现场班长:1、启动空压站(检查281空压站循环水投用情况,外送阀开关情况)。

2、将增压机平衡管放空缓缓关死,并投入281空压站密封汽。

3、检查汽轮机的速关阀开关情况,将汽轮机的速关阀前放空全开,将一楼速关阀疏水、疏水膨胀箱所有疏水阀门,两级射汽器U型湾疏水全开,将隔离阀关闭隔离阀前后导淋打开。

4、停抽汽器,轴封汽。

5、将油温调整正常并将油压微降。

6、等汽轮机转速降为零,启动盘车。

学员:1、现场检查循环水泵、冷却水泵、液氧泵、液Ar泵是否停止。

2、关闭膨胀机增压端后冷却器循环水上、回水阀门,并打开底部排污导淋。

3、关闭增压机三段冷却器循环水上、回水阀门,并打开增压机三段冷却器上、回水导淋和冷却器顶部排气导淋。

4、预冷液氮泵、启动液氮泵并向氮气管网送氮。

5、将停止循环水泵,冷却水泵进出口阀关闭,并打开所有导淋,关闭V1138前后截止阀,打开底部排水导淋。

6、将空冷塔、水冷塔的水和V1134、V1135、V1111阀门打开以及阀门前后导淋,排尽管道积水。

同时将空冷塔、水冷塔的液位计内水排完。

7、将冷箱充气阀,V19、V20关闭。

8、关闭液氧泵和液Ar泵进出口阀,并进行排液。

9、将液氧泵和液Ar泵的密封气。

二、中控副操1、将凝结水外送发关闭,打开凝结水回流阀。

2、检查增压机中抽、末级放空阀全开状态,空压机进口导叶≤15°,关闭增压机末级送气阀,空压机防喘阀振阀全开。

3、记录汽轮机惰走时间。

4、观察机组、预冷、纯化系统数据显示是否正常。

5、关闭V1135、V1134,。

观察水冷塔,空冷塔的液位计液位及阻力数据。

6、记录纯化运行状态及暂停步骤。

主操1、按汽轮机和膨胀机急停按钮。

2、打开产品氧放空阀,关闭产品氮气外送阀、氧气外送阀。

浅谈缩短空分装置开车时间的改进

采用低温分离法的空分装置,在运行过程中,避免不了装置停车,为了能快速产出氮气供其他工段使用,需要进行快速冷态导气操作和调纯操作。

但就怎样才能缩短开车时间,快速外供氮气,下面以义马煤业综能新能源有限责任公司(以下简称:综能)的40000nm3/h空分装置为例,根据操作经验进行分析介绍,供同行参考。

综能公司使用的为开封空分制造的KDON38000/25000型空气分离装置,采取内压缩流程,板换分为高压换热器和低压换热器,主要为其他工段提供氮气和氧气,在因其他工段或空压机组故障造成紧急停车后,冷箱紧急封闭,同时使用离心式仪表空压机供以表气,但在再次启动过程中,常常花费时间较长,经过对近几年的开车操作,发现了以下两个问题:1 冷态导气操作,容易冷量外泄精馏塔的主冷凝蒸发器内液体较多,且塔内温度一般在-175℃左右,处于低温环境,开车操作时造成需要在低温环境下进行导气,每次导气均采取先导低压换热器,再导高压换热器,在启动操作过程中,发生操作不当就会引起低压污氮冷量外漏,管道挂霜甚至引起碳钢管道脆裂现象,不仅造成设备损坏甚至可能造成人员受伤,而且导气时间较长,造成主冷凝蒸发器内液面下降,即使导气完成下塔温度也有所回升,需要进行冷却后才能进行积液和调纯,造成合格氮气产出时间长,影响后续工段用气需要。

2 膨胀机露点吹扫,影响开车时间综能空分分厂在紧急停车后使用的仪表气为寿力生产的无油离心式空压机机,使用氧化铝作为气体过滤器,造成仪表气露点在-30℃左右,膨胀机紧急停车后膨胀端温度低,需要润滑油对膨胀端轴承进行润滑,那么就需要使用以表气作为密封气,在使用过程中,随着系统排除故障再启动,对膨胀机进行露点吹除时,总是需要很长时间才能将露点吹至<-65℃才启动,花费大量时间,同时在长时间吹扫过程中需要消耗蒸汽而无产品,既浪费又不经济。

表1 2013年至2015年装置冷态平均启动时间表年份2013年2014年2015年平均时间/h161814针对装置存在的问题这些问题,进行考虑能否通过改进操作方法和改造密封气气源来实现缩短开车时间的目的,通过实际操作实验,进行以下改造。

空分紧急停车或跳车操作程序

空分紧急停车或跳车操作程序一、单套空分紧急停车或跳车操作程序1、机组操作程序1)通知现场关闭停车这套机组外供中抽仪表气手动阀。

2)冷凝液系统设主辅泵及时排水。

3)通知现场关闭V10014、V10015,打开10005临时补气阀,同时关闭增压机入口调节阀。

4)机组转速为零后,检查现场实际转速为零后,检查汽轮机、空压机顶轴油泵和盘车电机,启动盘车。

5)如果跳车,及时排查原因,检查机组各参数、阀门状态及现场设备无异常,恢复开车。

6)如果跳车原因未查清楚,问题未处理机组不能及时启动,根据情况请示班长:关空压机送风阀,停空冷岛风机、抽气器,冬季做好防冻。

2、分馏操作程序1)检查确认常温、低温水泵停止运行,两台水泵出口调节阀门关闭,关闭水冷塔补水阀,根据空冷塔出口压力利用空冷塔排水阀降低空冷塔液位,液位下降后及时关闭排水阀。

(必要时关闭两塔补水前手动阀)2)分子筛程序打暂停,关闭分子筛系统所有阀门。

3)关闭分馏系统所有阀门,除V41向上塔打液不超过主冷液位量程,上塔纯氮气放空调节阀和V4712 控制上塔压力,液空蒸汽回主塔调节阀保持开度。

(上、塔压力下降后及时关闭4)确认氧泵、氩泵、膨胀机及其油泵停止运行,通知现场人员切换仪表气至加温气,5)通知现场人员关闭进口膨胀机循环水进回水手动阀,液氮回下塔手动阀V411/V412。

6)检查DCS画面各温度、压力、液位等参数是否正常。

7)如果跳车原因未查清楚,问题未处理机组不能及时启动,根据情况请示班长:关闭氧泵、氩泵、进口膨胀机的进、出口手动阀门,请示车间是否加温。

8)长期停车分子筛及分馏系统做好保压,分馏塔不排液做好主冷碳氢化合物常规分析,蒸汽加热器污氮气蒸汽侧做好隔离,冬季根据防冻方案做好防冻。

3、现场人员操作程序1)一名现场人员带F扳手关闭停车这套机组外供中抽仪表气手动阀。

2)同时另一名现场人员带F扳手去厂房二楼关闭V10014、V10015,打开10005临时补气阀,然后检查厂房二楼、一楼机组各设备有无异常。

空分设备在突然停电时的操作

空分设备在突然停电时的操作一、空分设备在突然停电时的操作:1、首先打开空压机的放空阀(防喘振阀),防止空压机发生喘振,或空气倒流造成空压机反转;2、分子吸附器的切换阀应连锁关闭。

如没有关闭,应手动关闭。

并记录断电前分子筛吸附器进行的程序状态。

膨胀机、冷冻机、空气预冷系统应连锁停机。

如没有停机,应手动停机;3、关闭氧、氮产品的送出,停止液氧、液氮的取出。

其余按正常停机的要求进行操作,完成上述操作后,查明故障原因,做好重新启动的准备。

二、空分设备在恢复供电时的操作:1、应对突然断电时给空压机等机械设备可能造成的影响作出判断。

如没有影响,按空压机的操作规程进行空压机的启动准备;2、对连锁停机的设备阀的开关状态进行检查和确认;3、对空分装置的报警连锁项目检查和确认。

对断电失灵的连锁控制进行重新校验和确认;4、按规程启动空压机和预冷机;5、按规程启动分子筛吸附器。

继续完成停机前的进行程序。

如果停机时间较长(超过24h),分子筛吸附器宜循环一个周期;6、根据停机时间长短、主换热器的热端温度及主冷液位等情况,按规程确定空分设备的启动步骤,然后启动。

三、重新启动时的注意事项1、空压机应缓慢升压,防止因压力突然升高;2、如再生的分子筛吸附器已经吹冷即将结束,可以手动切换使用经再生的分子筛吸附器;3、在分子筛吸附器再生系统调整到正常工艺条件,且分子筛分析点的水分小于1PPm时,将空气缓慢导入空分塔;4、在调整空分工况的同时,缓慢切换分子筛再生气,并改用污氮,保证再生气流量。

四、制氧车间遇到火灾造成火灾的原因很多,有油类起火、电气设备起火等。

氧气车间存在着大量的助燃物(氧气和液氧),具有更大的危险性。

灭火的用具有灭火器、砂子、水、氮气等。

对不同的着火方式,应采用不同的灭火设备。

首先分清对象,不可随便乱用,以免造成危险。

当密度比水小,且不溶于水的液体或油类着火时,若用水去灭火,则会使着火地区更加扩大。

应采用砂子、蒸汽或泡沫灭火器去扑灭,或者用隔断空气的办法使其熄灭。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

缩短空分设备临时停车再启动时间操作实践摘要:在总结实践经验的基础上,介绍空分设备在事故状态下停车保冷的改进措施和再启动的操作方法,以及采用上述措施和方法所产生的效果和经济效益。

关键词:缩短保冷再启动时间效益

0 前言

中冶葫芦岛有色金属集团公司东铜制氧站是1993年建成投产的,现有两套空分设备,其中制氧一系统采用的是板式换热器自清除流程,是由开封空分设备厂提供的KDON—3200/3200—5型双高产品的空分设备,其设计加工空气量为20000Nm3/h,产氧量3200 Nm3/h,纯度为99.6%。

该套空分装置从投产一直运转至今,其工艺已相当落后,设备严重老化,在其长期运转的过程中,经常会出现有计划停车和紧急停车的现象。

为使空分设备在临时停车后,再启动时能迅速建立起正常工况,尽快恢复供氧满足用户的生产需求,我们经过多年的生产实践,摸索出一套行之有效的措施和方法,主要采取的措施是在临时停车后尽量减少冷箱内的冷量损失,同时维护好可逆式换热器通道,减少水份和二氧化碳在可逆式换热器通道中的冻结,保证其畅通,以及在保冷成功后再启动时操作方法上的改进。

1. 保冷措施的改进

我们采用的板式自清除流程,一般冷状态下停车时间最长不能超过36小时,再启动后能恢复正常生产,停车时间超过36小时后再启动,就很难保证正常生产。

其原因是在停车后的一段时间里,因外界热量的不断传入,换热器的中部温度和冷端温度都会产生偏离,同时,由于启动时各气流所走的通道与停车时相同,这样会加剧自清除恶化,偏流加剧,中部温度调整困难,严重时会造成板式冻结,而导致开车失败。

二是随着停车时间的延长,系统冷量损失较大,温度自然回升,而延长空分装置再启动时间。

三是停车时间越长在塔内低温部位形成负压,空气中的水份经阀门、管道和仪表接头等泄露处侵入低温管道和容器,形成局部堵塞,同样会导致开车失败。

另外随空分设备停车时间的延长,主冷液位下降,主冷液氧中碳

氢化合物积聚在塔釜中,对空分设备的安全生产也极具威胁。

针对以上问题,我们在空分设备临时停车后保冷时采取了一些改进措施:

1.1防止水份和二氧化碳在板式换热器通道中冻结

在空分设备停车前采取逐渐缩短切换时间的方法,要求一个切换周期一个切换周期地缩短,直到停车为止。

另外,在缩短切换时间的同时,应根据情况适当减少氧氮产品的输出量,增加污氮量,补偿因切换时间缩短而造成的自清除能力降低的影响。

在停车后,要根据停车时间的长短决定是否打开空气通道的污氮阀,关闭其它强制阀,让塔内的自然返流气体进一步清除通道内的水份和二氧化碳,在设备再启动时,将空气通道和污氮通道相互切换,可避免开车后水份和二氧化碳的冻结。

1.2 防止和降低塔内的冷量的损失

为防止空分冷箱在短期停车期间的冷量损失,我们在除停车后必须及时关闭冷箱所有排放阀、空气阀、产品氧氮出口阀等操作外,在产品氧氮出口管道上分别增加一个密闭性能较好的蝶阀,其原因是氧氮管道的放散阀采用的自动控制阀,由于老化,经常出现关闭不严的情况,停车时间较长就会发现氧氮管道上冒汗结霜,低温气体经氧氮放散阀外泄,致使塔内大量冷量损失,造成再启动困难。

另外,为补偿应因自然蒸发和外泄损失的冷量,我们经过多年的探索和实践,采取了将主冷液氮返流至精馏塔下部,然后通过液氮的自然蒸发来补偿系统损失的冷量的方法。

这一方法不仅补充了系统停车期间的冷量损失,避免了水份和二氧化碳在可逆通道中的积累,而且还最大限度地维持了可逆式换热器的正常温度工况,为再启动过程迅速建立换热器的温度工况创造了条件。

1.3 防止塔内形成负压,吸入空气中的水份

空分设备在停车后,虽然有一部分的跑冷损失,但是在塔内很多低温部位压力很低,易形成负压,这样通过有些阀门填料处和仪表接头泄漏处,就会将空气中的水份吸入塔内,造成液位计堵塞、压力表无指示等结果。

致使空分再启动时无法正常生产,被迫停车大加温后重新启动。

为此我们采取在停车后为冷箱充氮气的方法,使冷箱内始终保持正压,防止空气中的水份进入塔内。

值得注意的是在进行向冷箱充氮气操作时,要控制好充

氮气的压力,防止塔内冷量的损失。

1.4 防止主冷液氧碳氢化合物的积聚

由于板式自清除流程空分设备中碳氢化合物主要集中在主冷液氧中,一般我们都采用硅胶吸附器吸附液氧中的C2H2和排放1﹪的主冷液氧量来降低主冷液氧中的C2H2含量。

在停车保冷前,尽可能保持较高的液氧面,在停车后,我们每天分析主冷液氧中C2H2含量,在主冷液氧面下降过多时,相应增加分析的次数。

为保证空分设备的安全,当主冷液氧面下降至正常操作液面的20﹪时,为防止开车时由于进塔内液体冲击产生静电效应而引发爆炸事故,则开车前必须将液氧全部排净,然后重新积液。

2 再启动的操作方法

保冷停车成功后,我们采用的再启动方法主要直接进入冷开车第三阶段,集中冷却板式换热器,使其迅速渡过水份和二氧化碳冻结区,再利用塔内残余液体因自然蒸发而产生的冷量来冷却塔内其它设备,迅速建立正常工况,积液、调纯后恢复供氧,保证用氧需求。

其主要操作方法是:2.1启动干燥器(保证两台干燥器至少有一台再生合格)

2.2待空压机运转正常后,向空分系统导气。

2.3按冷开车第三阶段程序,设定切换时间为30秒,启动切换系统。

2.4 启动两台膨胀机,充分发挥两台膨胀机的制冷能力,使空气走短路,集中冷却板式。

2.5 当主冷平均温度低于-160℃时,进入冷开车第四阶段,继续集中冷量冷却冷箱内的设备,当塔内出现液体时,特别是主冷投入工作以后,空气量应相应增加,当液面达到一定程度时,应将积累的液体全部排掉,主要是防止碳氢化合物含量超标。

随着液体的不断积累,主冷开始工作,精馏工况形成。

这时应对工况不断调节,分析、调节产品纯度直至合格。

2.6 在此开车过程中,应密切注意塔内个热力参数的内在联系,合理使用冷量,严格控制好中部温度。

3 采用保冷开车法的优点

采用上述保冷措施和开车方法后,我们在设备的运行和操作上都取得了一定的效果,主要表现在:

3.1 有效地延长了空分设备的停车保冷时间,由最初的几个小时延长到现在的20天左右。

3.2 有利于开车后自清除工况的建立,大大减少了水份和二氧化碳被带入精馏系统的数量,也有利于中部温度和精馏工况的调整。

3.3 缩短了空分设备再启动的时间,以往空分设备再启动操作需要110小时左右的时间,现采取此方法后仅用28小时左右的时间,比以往节省了80多个小时的时间。

3.4有利于空分设备的稳产、高产,并可进一步延长空分设备的运转周期。

4 经济效益计算

我们在2006年、2007年多次对制氧一系统采用此措施和方法,并取得成功,按开动一台制氧机平均每天(24小时)耗电量高压55000KW和低压20000KW(根据电表统计),原开车法开车总需用时约110小时,则需耗电量为:

(55000+20000)KW/24h×110h=343750KW

按用电时价0.45元计算,则需用电费用支出为:

343750KW×0.45元/KW=154687.5元

现采用此种保冷再启动的开车方法,总需用时28小时左右,则耗电量为:(55000+20000)KW/24h×28h=87500KW

则用电费用支出为:

87500KW×0.45元/KW =39375元

相比较现采用保冷再启动的开车方法每次可比原来的开车法节约用电量为:

343750KW-87500KW=256250KW

可节约用电费用支出为:

154687.5元-39375元=115312.5元

从以上计算可以看出,我们采用此种保冷开车方法后,每次停车再启动可节约用电量256250KW用电费用115312.5元,这其中还不包括水泵、电加热等其它用电设备,以及空分装置从冷状态解冻至常温下的用电费用,现由于我们制氧一系统已运行了十多年的时间,设备已老化严重,因故障计划停车和紧急停车的次数是不可确定的,所以我们采用此方法后所创造的经济效益也是不可估量的。

5 结束语

采用此种空分停车保冷再启动的措施和操作方法后,缩短了空分设备的启动时间,保证了用户的用氧需求,同时也大大降低了设备的用电费用,达到了节能降耗的目的。