镀镍钨铜与银铜焊料钎焊工艺的研究[1]

银铜共晶焊料过流淌影响因素的研究

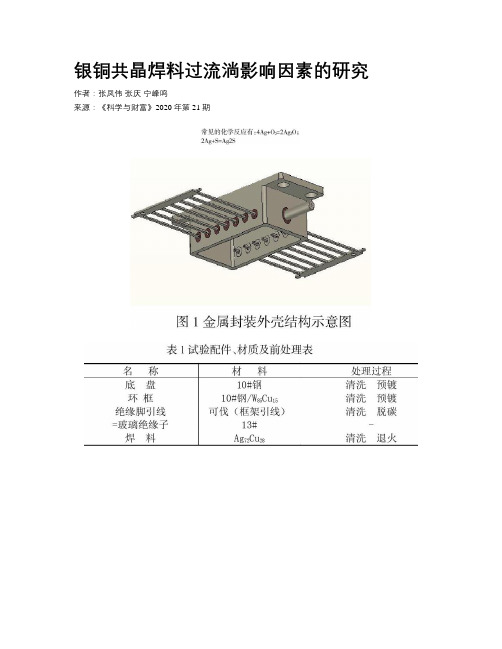

银铜共晶焊料过流淌影响因素的研究作者:张凤伟张庆宁峰鸣来源:《科学与财富》2020年第21期摘要:本文主要叙述了金属封装外壳在银铜钎焊过程中出现焊料过流淌、可靠性问题。

借助显微镜、塞尺比对等手段,研究金属封装外壳钎焊过程中出现焊料过流淌影响产品可靠性的原因和机理并对钎焊工艺进行优化,为金属封装外壳焊料过流淌影响产品可靠性问题提供了理论支撑和实际指导意义。

关键词:钎焊工艺;焊料过流淌;优化1、引言:电真空器件指借助电子在真空或气体中与电磁场发生相互作用,将一种形式电磁能量转换为另一种形式电磁能量的器件,如微波电子管继电器、接插件、太阳能真空集热管等[1-4]电真空器件具有大功率、高频以及低成本的特点,越来越广发应用于军事、商业以及医疗系统中2电真空器件制造过程中存在大量使用银铜共晶钎料焊接10# 钢、钨铜、无氧铜等金属材料Ag72Cu28焊料是 Ag-Cu 共晶合金,熔流点相同没有结晶间隙,且熔点较低漫流性好,工艺容易控制,成本低等优点。

在电真空器件制造使用量占总焊料量的80%以上。

2;; 试验2.1;;;; 试验背景实际生产过程中,金属封装外壳在钎焊过程中存在焊料流淌距离偏大,后道工序选螺丝对外壳进行定位。

底板表面的镀层破坏银铜焊料裸露在空气中。

使得空气中如含氧的水汽、含硫元素的物质或气氛和银发生化学反应。

常见的化学反应有:4Ag+O2=2Ag2O;2Ag+S=Ag2S由于焊料与镀层之间电位差的存在,焊料就与镀层间就形成了一个个原电池系统,焊料中 Ag 作为阳极被腐蚀。

当这些成分复杂的化学反应生成物通过孔隙迁移到镀层表面,就形成宏观上的“变色”现象。

此现象影响产品的外观并对可靠性产生一定影响。

因此环框与底板焊接处的焊料流淌距离需控制在0.50mm 以内。

2.2;;;; 原因分析通过对存在焊料流淌的进一步研究,焊料流淌主要是受到焊料量、钎焊热熔、底板表面状态、钎焊工艺参数等因素的影响。

第一,焊料量对焊料流淌的影响。

铜基钎料HSCuZnNi与HL105钎焊性能的对比分析

而空冷相对比砂冷的冷却速度大, 其α相的固溶度就

大, 所以其硬度也就大。

3 结论 ( 1) HSCuZnNi钎料钎焊性能优于HL105钎料。 ( 2) HSCuZnNi钎 料 对 钢 材 的 润 湿 性 好 于 HL105

钎料。 ( 3) HSCuZnNi钎料中的α相比HL105钎料中的α

相多, 由于α相的固溶强化作用, HSCuZnNi钎料的硬 度较HL105钎料的大。

冷却方式冷至室温, 制成金相试样, 观察金相组织。 用HX- 1型显微硬度计测试2种钎料的显微硬度。

2 试验结果及分析

2.1 钎料润湿性

钎料的铺展面积结果见表2。

表2 2种钎料的铺展面积比较

试样组别

钎料

1

HSCuZnNi

2

HL105

3 BCu48ZnNi- R

4

HL105

5 BCu48ZnNi- R

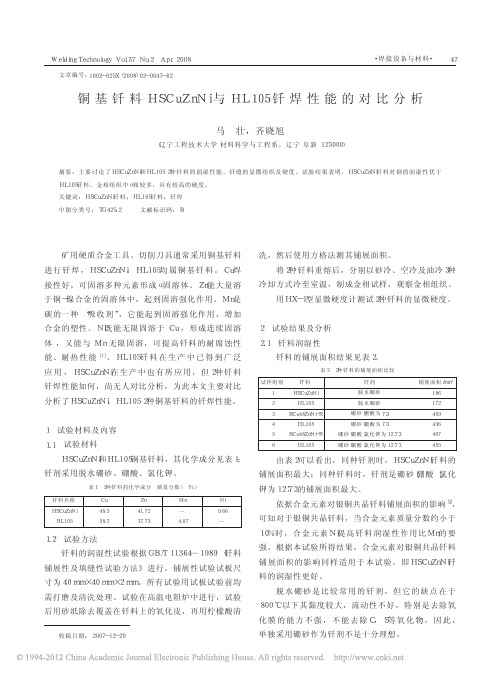

1 试验材料及内容

1.1 试验材料

HSCuZnNi和HL105铜基钎料, 其化学成分见表1;

钎剂采用脱水硼砂、硼酸、氯化钾。

表1 2种钎料的化学成分 ( 质量分数) ( % )

钎料名称

Cu

Zn

Mn

Ni

HSCuZnNi

48.5

41.72

—

9.66

HL105

58.2

37.73

4.07

—

1.2 试验方法 钎料的润湿性试验根据GB/T 11364—1989 《钎料

参考文献: [ 1] 王 鼎 钟. 一 种 新 型 Cu- Mn- Ni- Zn 钎 料 的 研 制 [ J] . 材 料 开 发 与 应

用, 2000, 15 ( 4) : 5- 9. [ 2] 邹 喜. 钎焊 (第2版) [ M] . 北京: 机械工业出版社, 1993. [ 3] 陈玉环, 季 旭, 孙丽华, 等. 提高采煤机截尺寿命的新方法[ J] .

镍基钎料真空钎焊镀钨金刚石的研究

镍基钎料真空钎焊镀钨金刚石的研究*王树义1, 肖 冰1, 肖皓中2, 孟祥龙1(1. 南京航空航天大学 机电学院, 南京 210016)(2. 南京工业大学 机械与动力工程学院, 南京 210016)摘要 为减轻镍基钎料真空钎焊金刚石接头的热损伤与残余应力,采用镀钨金刚石磨粒代替常规金刚石磨粒并将其钎焊到1045钢基体上,对钎焊镀钨金刚石接头的连接性能、热损伤程度及残余应力进行深入研究与分析。

结果表明:镍基钎料对镀钨金刚石磨粒展现出良好的润湿性,与钎焊常规金刚石接头相比,钎焊镀钨金刚石接头在结合界面处的裂纹数量及尺寸明显减小。

常规金刚石表面生成了致密有序的板条状Cr 3C 2层,而镀钨金刚石表面则形成了向钎料中生长的无序粒状Cr 3C 2层。

在镀层的隔离保护作用下,钎焊后的镀钨金刚石磨粒表面的石墨化程度更低,力学性能更优异。

同时,镀钨金刚石表面更薄、形貌更合理的Cr 3C 2层有效地缓解了镀钨金刚石接头内部的残余应力,其最大残余压应力相较于常规金刚石的降低9.43%。

关键词 钎焊;镀钨金刚石;连接界面;热损伤;残余应力中图分类号 TQ164 文献标志码 A 文章编号 1006-852X(2023)02-0202-08DOI 码 10.13394/ki.jgszz.2022.0134收稿日期 2022-08-23 修回日期 2022-09-29金刚石磨粒因其优异的力学性能,被广泛地应用到磨削工具对硬脆陶瓷等材料的加工中。

其中,钎焊金刚石工具实现了金刚石磨粒−钎料合金−金属基体三者间的高强度化学冶金结合,因此,与传统的电镀、烧结金刚石工具相比,钎焊技术的应用大大提高了金刚石工具的使用寿命与使用性能[1-3]。

使用镍基钎料在真空炉内制作钎焊金刚石工具是目前工业生产中最为普遍、成熟的方案,与铜、银基钎料相比,镍基钎料具有机械强度高、成本低、耐蚀性好、耐磨损等优点[4-5]。

然而,使用镍基钎料对钎焊金刚石接头造成的负面影响不容忽视。

银铜钎焊工艺规范(试行)

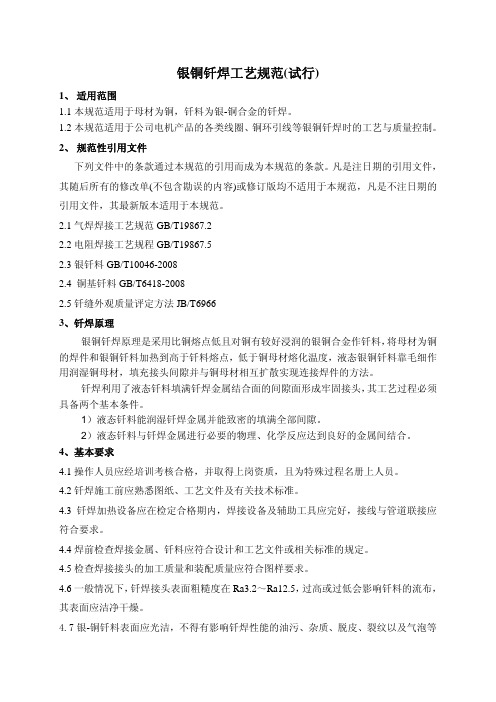

银铜钎焊工艺规范(试行)1、适用范围1.1本规范适用于母材为铜,钎料为银-铜合金的钎焊。

1.2本规范适用于公司电机产品的各类线圈、铜环引线等银铜钎焊时的工艺与质量控制。

2、规范性引用文件下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单(不包含勘误的内容)或修订版均不适用于本规范,凡是不注日期的引用文件,其最新版本适用于本规范。

2.1气焊焊接工艺规范GB/T19867.22.2电阻焊接工艺规程GB/T19867.52.3银钎料GB/T10046-20082.4 铜基钎料GB/T6418-20082.5钎缝外观质量评定方法JB/T69663、钎焊原理银铜钎焊原理是采用比铜熔点低且对铜有较好浸润的银铜合金作钎料,将母材为铜的焊件和银铜钎料加热到高于钎料熔点,低于铜母材熔化温度,液态银铜钎料靠毛细作用润湿铜母材,填充接头间隙并与铜母材相互扩散实现连接焊件的方法。

钎焊利用了液态钎料填满钎焊金属结合面的间隙面形成牢固接头,其工艺过程必须具备两个基本条件。

1)液态钎料能润湿钎焊金属并能致密的填满全部间隙。

2)液态钎料与钎焊金属进行必要的物理、化学反应达到良好的金属间结合。

4、基本要求4.1操作人员应经培训考核合格,并取得上岗资质,且为特殊过程名册上人员。

4.2钎焊施工前应熟悉图纸、工艺文件及有关技术标准。

4.3钎焊加热设备应在检定合格期内,焊接设备及辅助工具应完好,接线与管道联接应符合要求。

4.4焊前检查焊接金属、钎料应符合设计和工艺文件或相关标准的规定。

4.5检查焊接接头的加工质量和装配质量应符合图样要求。

4.6一般情况下,钎焊接头表面粗糙度在Ra3.2~Ra12.5,过高或过低会影响钎料的流布,其表面应洁净干燥。

4.7银-铜钎料表面应光洁,不得有影响钎焊性能的油污、杂质、脱皮、裂纹以及气泡等缺陷;带状银-铜钎料边缘及端部按需要剪切后应整齐。

4.8对钎焊处附近部位因热量传递有不良影响时,应采取包裹浸水石棉绳(布)或吹压缩空气加速冷却。

零件表面镍层状态对银铜焊料流散性的影响

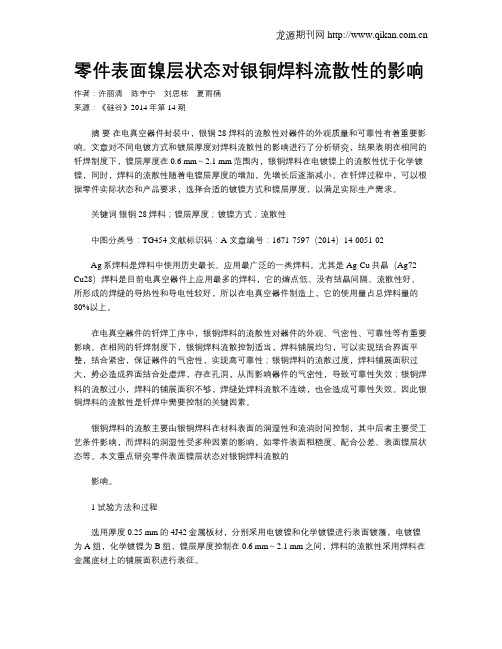

零件表面镍层状态对银铜焊料流散性的影响作者:许丽清陈宇宁刘思栋夏雨楠来源:《硅谷》2014年第14期摘要在电真空器件封装中,银铜28焊料的流散性对器件的外观质量和可靠性有着重要影响。

文章对不同电镀方式和镀层厚度对焊料流散性的影响进行了分析研究,结果表明在相同的钎焊制度下,镍层厚度在0.6 mm~2.1 mm范围内,银铜焊料在电镀镍上的流散性优于化学镀镍,同时,焊料的流散性随着电镍层厚度的增加,先增长后逐渐减小。

在钎焊过程中,可以根据零件实际状态和产品要求,选择合适的镀镍方式和镍层厚度,以满足实际生产需求。

关键词银铜28焊料;镍层厚度;镀镍方式;流散性中图分类号:TG454 文献标识码:A 文章编号:1671-7597(2014)14-0051-02Ag系焊料是焊料中使用历史最长、应用最广泛的一类焊料。

尤其是Ag-Cu共晶(Ag72-Cu28)焊料是目前电真空器件上应用最多的焊料,它的熔点低、没有结晶间隔、流散性好、所形成的焊缝的导热性和导电性较好,所以在电真空器件制造上,它的使用量占总焊料量的80%以上。

在电真空器件的钎焊工序中,银铜焊料的流散性对器件的外观、气密性、可靠性等有重要影响。

在相同的钎焊制度下,银铜焊料流散控制适当,焊料铺展均匀,可以实现结合界面平整,结合紧密,保证器件的气密性,实现高可靠性;银铜焊料的流散过度,焊料铺展面积过大,势必造成界面结合处虚焊,存在孔洞,从而影响器件的气密性,导致可靠性失效;银铜焊料的流散过小,焊料的铺展面积不够,焊缝处焊料流散不连续,也会造成可靠性失效。

因此银铜焊料的流散性是钎焊中需要控制的关键因素。

银铜焊料的流散主要由银铜焊料在材料表面的润湿性和流淌时间控制,其中后者主要受工艺条件影响,而焊料的润湿性受多种因素的影响,如零件表面粗糙度、配合公差、表面镍层状态等。

本文重点研究零件表面镍层状态对银铜焊料流散的影响。

1 试验方法和过程选用厚度0.25 mm的4J42金属板材,分别采用电镀镍和化学镀镍进行表面镀覆,电镀镍为A组,化学镀镍为B组,镍层厚度控制在0.6 mm~2.1 mm之间,焊料的流散性采用焊料在金属底材上的铺展面积进行表征。

铜镀银工艺流程

铜镀银工艺流程铜镀银是一种将银层镀在铜制品表面的工艺,可以提高铜制品的耐腐蚀性能,增加其美观度和使用寿命。

下面是关于铜镀银工艺的详细流程。

首先,准备工作是非常重要的。

要确保镀银工艺的顺利进行,需要清洁并处理好铜制品的表面。

这包括去除任何可能影响镀银质量的污垢、油脂和铁锈。

通常使用溶剂或酸性溶液对铜制品进行清洗和脱脂处理。

接下来,进行一系列的预处理步骤。

首先,使用活化剂对铜制品进行活化处理。

活化剂可以去除表面氧化物,并增加镀液在铜表面的附着力。

然后,进行一次次叠镀的步骤。

在这个步骤中,使用粗银草酸银镀液对铜制品进行初次的镀银处理。

这样可以形成一个基础的银层,进一步提高后续镀银层的附着力和质量。

完成叠镀后,进入电流密度调整和精镀步骤。

在这个阶段中,通过调整电流密度来控制银层的出现和质量,保证均匀和光滑。

通常使用银氰酸银镀液进行最后精镀。

这个过程需要严格控制温度、PH值和电流密度等因素,以确保银层的均匀性和质量。

最后,进行后处理步骤。

铜镀银完成后,需要进行一系列的后处理步骤。

首先,用水冲洗铜制品,去除任何残留的镀液和化学物质。

然后,进行干燥处理,通常使用烘干机或自然干燥等方式。

最后,进行表面保护处理,可以使用清漆或涂覆层来保护银层,提高其耐腐蚀性能。

总结来说,铜镀银工艺流程包括准备工作、预处理、叠镀、电流密度调整和精镀、后处理等步骤。

每个步骤都需要严格控制和操作,这样才能得到高质量的铜镀银制品。

这种工艺可以提高铜制品的耐腐蚀性能和美观度,广泛应用于制造业和艺术品等领域。

一种钨铜复合块真空钎焊连接工艺

一种钨铜复合块真空钎焊连接工艺

钨铜复合块真空钎焊连接工艺是一种将钨铜复合块通过钎焊技术连接在一起的工艺。

钨铜复合块通常由钨和铜两种材料层叠在一起形成,具有钨的高熔点和铜的良好导热性能,适用于高温导热器件的制造。

该工艺的基本步骤如下:

1. 准备工作:将钨铜复合块进行清洗和预处理,确保表面干净且无氧化物;

2. 安装:将待连接的钨铜复合块放置在专用钎焊夹具中,保持块与块之间的接触面密封紧密;

3. 入室:将夹具放入真空炉中,将炉腔抽成高真空状态,以防止氧化和污染;

4. 加热:通过加热炉将夹具中的钨铜复合块加热至钎焊温度,通常钎焊温度要低于钨的熔点;

5. 钎焊:在达到钎焊温度后,通过钎料在钨铜复合块的接触面上熔化和扩散,形成块与块之间的牢固连接;

6. 冷却:在完成钎焊后,将样件缓慢冷却,以避免产生应力和变形;

7. 检查:对钎焊接头进行质量检查,包括外观检查和气密性测试,确保连接质量。

该工艺具有钨铜复合块连接牢固、导热性好、耐高温性能优越等特点,广泛应用于高温设备和电子器件的制造中。

铜钨异种金属焊接工艺研究

铜钨异种金属焊接工艺研究摘要:由于铜钨复合材料的制备工艺复杂且工艺成本较高,常常受工件尺寸形状的影响难以加工制造,影响铜钨合金的应用。

在应用中铜钨的使用环境较差,在高温环境中会出现氧化、使用寿命降低等情况,影响其工作稳定性。

对此使用异种金属组合使用的生产工艺尤为重要,使钨铜金属充分发挥其作用,弥补其自身材料性能的不足。

真空钎焊使用高于钎料的温度进行焊接,且温度低于基材熔点。

用于焊接铜钨合金或钨金属与铜合金,改善在铜钨连接处的物理性能,降低电阻、延长使用寿命且增强在复杂环境中的工作稳定性。

本课题主要研究镶嵌电极的焊接工艺。

优化焊接接头,使其在生产中更加简单,在使用中更加有效。

关键词:铜钨异种金属;焊接由于铜钨材料的独特性能,常用在电极、电触头的制备中。

电极用钨铜材料使其具有承受高电压、抵抗电解腐蚀和用电过程中的高压,因此可应用于中高压电极材料。

近年来对用钨铜合金的制备方法、成分设计等方面进行了较多研究。

发现钨铜材料比铜铬材料具有更好的耐电弧烧蚀性。

故通常采用异种金属配合制造、使用的方法,使铜钨合金的应用范围不断扩大。

1 实验材料及方法1.1 母材选用的基材为实验用W及工业T2铜,其化学成分及主要物理性能如表1。

表1 钨、铜的化学成分质量分数W的熔点比Cu高2253℃,密度相差1倍以上,热膨胀系数相差4倍,热导系数及比热容都有很大差别,所以不难推断在焊接过程会出现开裂和应力集中的情况。

1.2 填充材料因为焊接材料的特殊性,需要考虑焊接工艺参数的特殊外,还需选择焊接钎料。

选择钎料需要考虑到钎料对基材的浸润性,考虑到W金属对Ag、Cu的浸润性差,经过对文献的阅读发现,Ti元素可以改变W的表面活性。

最佳浸润状态是钎料在基材上具有较小的浸润角,良好的浸润性可以使钎料有效地充满焊缝,从而提高焊缝质量。

对使用条件进行分析,样品需要有优良的导电性,所以使用含有Ag的钎料。

又因需要具备高温稳定性与一定的力学性能,选择含有Ag-Cu-Ti的钎料与含有Ag-Cu的焊接材料。

铜镍管焊接工艺研究

铜镍管焊接工艺研究摘要:针对铜镍管材料焊接性能分析,结合工艺试验,制定出焊接工艺以满足船舶建造中铜镍管的焊接要求。

本文介绍了铜镍管焊接过程控制及保护措施。

关键词:铜镍合金;CuNi10Fe1.6Mn;焊接工艺试验1.前言铜镍合金管具有良好的力学性能和抗海水腐蚀性能,广泛应用于船舶海水冷却管系中。

铜镍合金管的应用既可减小管壁厚和管子质量,又可延长其使用寿命。

我司的牲口船及海洋平台辅助供应船项目都有用到铜镍管。

作为新材料的应用,需对其焊接性能进行研究,并进行试验以证明焊接接头的可靠性。

2.铜镍合金的理化性能及焊接性2.1铜镍合金的理化性能铜镍合金可形成完全无限固溶体,具有单一的α相,因此具有良好的塑性,易于冷热加工。

铜镍合金的导热性与低碳钢相似,导热率约为纯铜的8%。

铜镍合金的线膨胀系数介于钢和黄铜之间,与奥氏体不锈钢相近。

由于铜的热力学稳定性高,铜离子化可能,材料表面在海水中能形成氧化亚铜保护膜,因而铜镍合金具有良好的耐海水腐蚀性能。

2.2铜镍合金的焊接性铜镍合金的导热性与低碳钢相似,导热率约为纯铜的8%,因此不必像纯铜一样进行高温、大功率焊前预热;铜镍合金对硫、磷等杂质很敏感,且铜元素易形成低熔点共晶易在晶界析出,因此易导致热裂纹的产生;铜镍合金在高温液态下氢的溶解度较大,过剩的氢来不及溢出就会产生气孔;由于铜镍合金无同素异构转变,在液态相转变为α相时易产生大量的柱状晶,导致接头塑性、韧性下降。

宜采用适当的工艺方法进行减少柱状晶,细化晶粒。

因此,铜镍管相对普通碳钢的焊接性能较差,需要采取合适的焊接方法和相应的工艺措施才能保证焊接质量。

3.焊接工艺试验3.1焊接方法及焊材GTAW(钨极氩弧焊)具有电弧稳定,能量集中、保护效果好、操作灵活的优点,适合铜及其合金的焊接,因此本焊接工艺试验采用GTAW焊接方法。

因适量的镍元素可强化焊缝金属,并可改善其抗腐蚀性能,尤其是抗海水腐蚀的性能,同时还可提高焊缝金属的塑性,因此我们选用含镍量约30%的S-CuNi30焊丝(直径为φ2.0)作为填充金属。

钨铜材料电镀镍层常见缺陷分析及解决方法

Ana lysis and Trea tm en t of N ickel2pla ting Layer D efects on the W /Cu Com posites

用于散热片和电接触器的钨铜复合材料2122611214通过在弹体上推广应用新型环保型e11291军绿色阴极电根据工件的实际特点调整了涂装工艺参数与原喷涂防腐工艺相比弹体抗蚀性提高到900h漆膜附着力达到膜均匀性明显提高外观质量大幅度改善达到国内先进水平中国表面工程协会电镀分会教育培训中心关于常年举办电镀技术化验员电镀废水治理学习班的报名通知济南浩金表面技术有限责任公司已承办过多期培训班有办学经验多年来为电镀行业培养了大批实用人才开设科目学习方法证书颁发及工作推荐学习班开设电镀化学基础电化学与电镀原理电镀工艺学电镀液及电镀废水化学分析电镀测试技术镀层质量标准及检测方法电镀废水治理学习班以课堂教学为主理论联系实际开设30个实验进行生产实习请专家进行专题讲座并组织学员赴国内先进地区参学习期满经考试合格者可颁发中国表面工程协会的结业证书

1 试 验

本试验作表面观察用的样品是在经过电镀后的缺陷中挑选 出来 ,为了防止表面污染产生假相 ,本试验将电镀后的样品立即 进行组织观察和成分分析 ,并且在整个缺陷检测和样品观察分 析中都采用塑料膜隔离以防止表面污染 。

本试验对不同缺陷样品在进行了直接的表面分析后又进行 了进一步的处理 ,以分析表面缺陷所对应的钨铜基体的状态 ,具 体方法如下 :

[ Abstract] The common defects of nickel2p lating layer on the W /Cu composites were studied, including hole, stain, bubbling and erosion. The morphologies of those defects were investigated by SEM and M etallograph; the elem ents in those defects were determ ined by EDS. The results indicate that holes in nickel2p lating layer are due to the big holes in the matrix of W /Cu composites, electrop lating bath left in the p inhole of the surface ofW /Cu composites is the major reason for the stain, bubbling is induced by the A l2 O3 in the surface of the matrix, and the ero sion is due to the inapp ro2 p riate electrop lating p rocess. The relative technical treatment for the different defects was also given.

钨铜材料电镀镍层常见缺陷分析及解决方法

钨铜材料电镀镍层常见缺陷分析及解决方法钨铜材料电镀镍层常见缺陷分析及解决方法摘要:本文深入分析了钨铜材料表面的电镀镍层常常存在的油污、腐蚀以及孔洞等缺陷,应用了扫描的电镜、金相显微镜来观察缺陷形貌,并且利用能谱分析来对缺陷位置构成来研究。

研究显示:电镀层孔洞因为钨铜材料内存在孔洞而引起的。

油污由于基材表面针孔内残留电镀液而引起的。

腐蚀是由于电镀工艺不合理而造成的。

对不同的缺陷需要针对性的提出解决方法。

关键词:钨铜材料;常见缺陷;解决方法引言钨铜复合材料是通过铜和钨两类不固溶的金属组合而成的假合金。

钨铜复合材料利用了钨高熔点、高硬度和低膨胀系统的导热性能,其是一类优良性能的复合材料。

另外,对钨铜相对含量改变来设计复合材料密度、热膨胀性以及导热性。

所以,钨铜复合材料在电工、航空以及电子等领域当中得到普及[1]。

当前,钨铜复合材料多数应用了粉末冶金方法来制作而成,因为粉末冶金技术自身存在问题往往会造成钨铜复合材料较低的致密度,其存在比较多的剩余孔洞。

另外,因为钨铜材料为铜和钨构成的假合金要求较为特殊前处理。

这些都让钨铜复合材料电镀工艺带来较大难度,进而让电镀成品率大大减小,并且容易存在缺陷。

钨铜复合材料的表面电镀镍层缺陷主要存在油污、腐蚀、鼓泡以及孔洞等。

本文深入分析了钨铜电镀密层上的缺陷,并且针对性的对缺陷出现的因素找到解决方案[2]。

1试验方法在试验过程当中,表面观察使用样品在通过电镀之后的权限内挑选而来的,为了预防表面污染出现假相。

此次试验将电镀之后的样品进行成分的分析以及观察,另外在缺陷检测以及样品观察分析过程当中,使用塑料膜隔离,进而避免表面污染[3]。

此次试验对不一样缺陷样品直接表面分析之后,进行深入处理,通过分析表面缺陷所对应钨铜基体状态,其方法为:第一,对有孔洞缺陷样品,首先在金相显微镜以及扫描电镜当中进行表面的观察分析,接着使用线切割来切开孔洞,在对电镜扫描下对横截面进行观察。

第二,对油污样品来说,首先在金相显微镜以及扫描电镜当中直接分析表面,接着使用化学退镀手段让表面镀镍层削去,进而观察油污位置相应钨铜材料状况。

镀镍焊接工艺方法

镀镍焊接工艺方法嘿,朋友们!今天咱就来聊聊镀镍焊接工艺方法。

你知道吗,镀镍就像是给材料穿上了一层特别的“保护衣”。

这层“保护衣”可不简单,它能让焊接变得更容易、更牢固。

想象一下,焊接就像是搭积木,要把不同的部分稳稳地连接在一起。

而镀镍呢,就像是在积木上涂了一层胶水,让它们能更好地黏合。

镀镍焊接工艺方法有好几种呢。

比如说,有一种叫点焊的方法。

就好像是在材料上轻轻点一下,把它们快速地连接起来。

这种方法简单又高效,就像我们走路一样自然。

还有一种叫弧焊的,它就像是一个小魔法师,用高温的弧焊枪把镀镍的部分融化,然后再让它们融合在一起。

这可需要点技巧和经验呢,不然一不小心就可能弄出个“小瑕疵”。

那怎么才能做好镀镍焊接呢?首先,得把材料准备好呀,就像做饭前要准备好食材一样。

把要焊接的地方清理干净,不能有脏东西或者氧化物,不然就像米饭里有沙子,那可不行。

然后呢,选择合适的焊接工具和参数。

这就像是选一把合适的刀来切菜,刀不对,切出来的菜可就不好看了。

焊接参数也是一样,电流啦、电压啦,都得调得恰到好处。

在焊接的过程中,可得有耐心哦。

不能着急,一着急就容易出错。

就像写字一样,一笔一划慢慢来,才能写出漂亮的字。

哎呀,要是焊接不好会怎么样呢?那可就麻烦啦!可能会出现裂缝呀、不牢固呀,就像盖房子没盖好,风一吹就倒了。

所以呀,可得认真对待这个镀镍焊接工艺。

还有哦,焊接完了也不能就不管啦。

得检查检查,看看有没有问题。

就像我们做完作业要检查一遍一样,发现错误及时改正。

总之呢,镀镍焊接工艺方法虽然有点复杂,但只要我们认真学,多练习,就一定能掌握好。

这可不是一朝一夕就能学会的,但只要有耐心和毅力,就没有办不到的事。

朋友们,让我们一起加油,把镀镍焊接工艺学好,为我们的生活和工作增添更多的精彩吧!难道不是吗?。

银钎焊的焊接方法

银钎焊的焊接方法

银钎焊的焊接方法介绍如下:

1.准备工作:首先需要将要连接的金属材料进行清洁,去除表面

的氧化物和污垢,确保焊接表面光洁干净。

然后将银钎削成所需的形状和尺寸,放置在焊缝周围。

2.加热:使用火焰或电弧将焊接部位进行加热,直到银钎开始熔

化和流动。

需要注意的是,加热时应该均匀加热,避免焊接部位过热或过冷造成焊接质量问题。

3.填料:当银钎开始熔化和流动时,将银钎放置在焊缝处,让其

自然流动填充焊缝。

需要注意的是,填充银钎的速度要适当,不能太快或太慢,以免影响焊接质量。

4.冷却:当银钎填充完毕后,停止加热并让焊接部位自然冷却。

需要注意的是,冷却过程中不要用水或其他冷却剂进行快速冷却,以免引起焊接缺陷。

5.整理:焊接完成后,可以使用打磨或抛光等方法将焊接表面整

理光洁。

需要注意的是,银钎焊的焊接方法会影响焊接质量,需要根据具体情况选择适当的焊接方法,以保证焊接质量。

纯铜板钨极氩弧焊银焊技术

纯铜板钨极氩弧焊银焊技术摘要】: 对电机铜条等厚大构件焊缝开裂原因、形成机理进行分析,针对焊接过程中的难点和易出现的缺陷进行模拟试验,采用TIG方法使用钎焊工艺焊接,焊前无需预热,提高了焊接生产率,改善了焊接工作条件,焊后质量好,满足设备保用要求。

【关键词】紫铜 TIG 焊剂银焊丝不预热一、情况简介电机的铜条为纯铜,由于具有非常好的加工成形性、热导率高对转子冷却效果好、耐腐蚀性好、延展性好及具有一定的强度,在电气领域应用广泛。

电机生产厂家为了保持较好的导电性,一般情况下都是采用钎焊焊接,这种方法焊缝薄、强度低、非原子状态结合,对于电机工作状态来说有时达不到使用要求。

二、焊接方法选择1、普遍使用的火焰钎焊紫铜具有优良的钎焊性,有着良好的润湿性,表面的氧化膜也容易去除去,但是厚大焊件的钎焊,因温度达不到要求很难实现,焊接时需要使用多个烤把辅助加热,消耗大量人力物力,在电机铜条焊接时由于加热时间长、加热范围大容易造成转子漆包线的绝缘损伤,焊缝较薄,钎焊是黏合结构而非原子间结合,整个焊缝的强度较低,在强度要求高、振动大、高速旋转的工况下易产生开裂现象。

2、钨极氢弧焊(GTAW)钨极氢弧焊,具有电弧稳定、能量集中、保护效果好、热影响区窄、操作灵活等优点,特别适合构件的焊接和补焊。

3、焊接方法确定根据对两种焊法进行工艺试验,氩弧焊焊缝熔合良好。

气焊在焊接20mm以上的紫铜板时,焊缝有多处裂纹和气孔发生,焊件变形大,焊接时烟尘大,不利于焊工的身心健康。

基于以上分析决定采用焊接质量好的氩弧焊接方法。

三、性能分析1、紫铜的性能紫铜在退火状态下具有高的塑性,但强度低,经冷加工变形后,强度可提高近一倍,但塑性降低,在工程中一定要避免重复受热,防止塑性急剧下降。

2、焊接缺陷产生的原因分析难熔合及易变形。

由于纯铜的热导率特别大,20℃时铜的导热系数比铁大7倍多,1000℃时大11倍多。

焊接时热量迅速从加热区传导出去,使母材与填充金属难以熔合。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

针对氮气的钎焊条件,研究了不同钎焊温度、时间时镀镍钨铜与银铜焊料浸润性的影响,并观察其界面微观组织结构。结果表明:银

铜焊料与镀镍钨铜材料在较宽的温度范围内浸润性良好,最佳钎焊温度为820℃,最佳钎焊时间为5min。钎焊界面的微观组织表

明,镀镍钨铜材料与银铜焊料焊接界面平整,结合紧密,没有出现孔洞、裂纹等缺陷。

[关键词] 氮气气氛;钨铜热沉;银铜焊料;焊接工艺;界面

[中图分类号]TG454

[文献标识码】A

[文章编号]100l一3660(2009)04-0042—02

The Research on Brazing Process betweeen W.Cu Heat Sink with Plated Nickel

图3不同温度所得试样焊接界面微观组织形貌 Figure 3 The microstruclme of the interface of the

brazing arell with different temperature

因此,对铺展区宏观形貌及焊料与基体微观结合界面的分 析都表明,在氮气保护气氛下,820℃下焊料对基体的浸润性较 好,焊接的效果较为理想。 2.2焊接时间对焊料浸润性的影响

阻 方洪渊.简明钎焊工手册[M].第一版.北京:机械T业出版社,

2001.18-20

心 赵越.钎焊技术及应用[M].第一版.北京:化学工业出版社,

2004.87-96

口 刘正春,王志法,姜国圣.金属基电子封装材料进展[J].兵器材料

科学与工程,2001,24(2):49-54

M 阳范文,赵耀明.2l世纪我国电子封装行业的发展机遇与挑战

l!- 童晓梅,张敏,陈峰,等.聚苯乙烯包覆环氧树脂自修复微胶囊的

M1j

制备工艺研究[J].陕两科技大学学报,2008,26(5):43-46 谢建强,梁国正,袁莉,等.聚苯乙烯包覆环氧树脂微胶囊的研制 [J].塑料工业,2007,35(3):64-67

№ 方雷,石光。李国明,等.原位聚合法制备环氧树脂微胶囊[J].华

万方数据

2.3反应温度的影响 反应温度是影响聚合速度、聚合物分子量的重要凶素,也是

影响聚甲基丙烯酸甲酯向微胶囊表面扩散形成囊壁的关键因 素。过氧化苯甲酰在70℃就能引发聚合,凶此选择70、80、85℃ 三组温度进行试验。试验发现:在70。C下反应8h后无微胶囊 形成;在80%下反应6h后生成大量微胶囊,其微观形貌见图3; 在85%反应30min就有大茸微胶囊牛成,微胶囊为多个微球组 成的聚集体,其微观形貌见图4。

南师范大学学报(自然科学版),2006,(1):82-86

" 1J 李岚,袁莉,梁国止,等.工艺参数对聚脲甲醛包覆环氧树脂微胶

囊物性的影响[J].复合材料学报,2006,23(5):51-57

(上接第43页) 图5a是4。样品,即焊接时问为5min的样品的显微形貌,样

品表面平整,钎焊层内部无缺陷;图5b是5”样品,即焊接时间为 8min的样品的显微彤貌,样品表面有一层脆性物质,可能是焊 料和母材表面不干净所导致的,钎焊层中有孔洞。图5c是64样 品,即焊接时间为lOmin的样品的显微形貌,可以看到焊料和基 片的连接性非常好,但是表面不平整,呈波浪形。由此可见,时

and Silver.copper Solder JIANG Guo.shen91”,GU Yil”,WANG Zhi-fal”,HE Pin91”,CUI Da.tianl,2 (1.School of Material Science and Engineering,Cental South University,Changsha 410083,China;2.Key Lab. of Material Science and Engeering,Ministry of Education of Cental South University,Changsha 410083,China) [Abstract] It is investigated that the effects of brazing temperature and brazing time on the wettability of W-Cu

间为5min时钎焊效果最好。

3结 论

1)银铜焊料与镀镍钨铜材料在较宽的温度范围内浸润性 良好。

2)最佳焊接工艺条件为:温度保持在820"12,在氮气保护下 焊接5min。

3)银铜焊料与镀镍钨铜材料焊接界面平整,结合紧密,没 有出现孔洞、裂纹等缺陷。

[参考文献]

图5 不同焊接时间所得样品的界面显微组织 Figure 5 1"he microstmctrue of the interface of the brazing area with different time

根据上述试验的结果,在得出的最佳温度下,将保温时间分 别设定为5、8、10min,所得试样依次编号为4’、5。、6’,重复上述 试验,根据试验结果确定最适宜的保温时间。

将钎焊后样品的截面在光学显微镜下放大32倍后测量浸 润角。具体操作为:在液滴外轮廓交点处,从试样表面作切线, 如图1所示,测量切线的倾角0寿和0右。浸润角(0)的计算按 下列公式进行:0=(0左+0{i)/2。

万方数据

图1浸润角测量示意图 hguIe 1 Measuring sketch.map of wettablity angle

2实验结果与分析

2.1焊接温度对焊料浸润性的影响 图2为不同温度下焊料在钨铜合金表面的铺展形貌。其

中,图2a为焊料在800。C焊接时的铺展形貌,铺展区宏观组织 较为均匀平整,无明屁缺陷;图2b为焊料在820。C焊接时的铺 展形貌,铺展区宏观组织均匀,铺展面积较8000C焊接时有所增 大,显现出金属的光泽。由于液态金属点阵排列不规则,以原子 或分子的形态做布朗运动,沿着固体金属表面上的微小的凸凹 面和结晶间隙向四方扩散,其扩散方式有晶问扩散、晶内扩散和 表面扩散3种方式。由于表面扩散所需的能嚣最低,所以就扩 散量的大小来说,以表面扩散为主,随着温度的升高,扩散运动 越明显,因此铺展面积随温度升高而增大。焊料在铺展过程中 与基体材料发生相互扩散,可以提高焊接区的结合强度;图2c 为焊料在840%下焊接时的铺展形貌,焊接铺展区出现分层现 象,并且出现了起泡现象。这是由于温度过高,致使焊料流动性 过大,而且使钨铜合金表面的镀镍层在热应力下与基体合金脱 离,从而出现起泡现象。

1001a,m,不适合在自修复材料中应用,70。C反应太慢,因此反应

温度选择在80。C较合适,与文献[4]、[5]的报道基本一致。

3 结论

采用甲基丙烯酸甲酯为壁材原料,双酚F环氧树脂为芯材, 利用原位聚合法成功合成r聚甲基丙烯酸甲酯包覆双酚F环氧 树脂微胶囊。制备微胶囊的合适工艺如下:表面活性剂十二烷 基苯磺酸钠和阿拉伯胶质量比为1:1,总用量为l%;壁材和芯 材质量比为l:2;温度80。C。制备的微胶囊表面光滑,粒径为 20pan,芯材含量68%。

镀镍钨铜材料是一种新型的电子封装材料,它具有低的膨 胀率、好的气密性、高的导热率等性能,因此在电子封装行业得 到比较广泛的应用”4’。镀镍钨铜材料在氢气保护下,与银铜 焊料有良好的浸润性。但玻璃绝缘子的封装器件受技术条件限 制,不能使用氢气;而且有用户反映,镀镍钨铜材料在氮气气氛

[收稿日期]2009-03一13 【基金项目1国家商新工程项目 [作者简介]姜国圣(1969一),男,湖南浏阳人,讲师,博士,研究方向为 电子封装材料的研制、开发和生产。

【参考文献】

l二 许时婴,张小鸣,夏书芹,等.微胶囊技术——原理与应用[M].北

心1j

京:化学工业出版社,2006.1 郝松涛,于浩.微胶囊技术在环氧固化剂巾的应用[J].贵州化工, 2006.3l(6):31-33

口 邢素丽,曾竟成,肖加华,等.改性2一乙基4一甲基咪唑同化荆的微

胶囊化研究[J].功能材料,2006,37(6):936-939

瞪1{j

[J】.半导体情报,2001,38(4):15-】8 张臣,沈能珏.电子封装材料现状与发展[J].新材料产业,2003, (3):5-11

∞ 吴化波,王志法,刘金文,等.钨铜材料电镀镍层常见缺陷分析及

图3 80℃下反应的微胶囊 扫描电镜幽

图4 85℃下反应的微胶囊 扫描电镜I冬l

Figure 3 SEM of mierocapsules

Figure 4 SEM of mierocapsules

prepared with 80。C

prepared with 85℃

85。C下形成的多个微球聚集形成的微胶囊粒径大,超过

下,焊接性能不理想,影响产品成品率。为此,本文研究了在氮 气下镀镍钨铜材料与银铜焊料在不同的焊接温度和保温时间下 的浸润性,为焊接工艺的完善提供实验基础和理论依据。

1实验方法和过程

将预处理好的0.1mm厚的银铜薄板剪成4ram×4mm的小 方片。镀镍钨铜片的尺寸为30ram×13mm×1.5ram,镀镍层厚 度为2.5斗m。将3组镀镍钨铜基片水平放在小铜舟中,将焊料 放在镀镍钨铜基片正中位置,推入有流动气体N:保护的管式电 阻炉中,温度分别设定为800、820、840。C,保温5min后取出,将 试样依次编号为l。、24、3。。测定其润湿角和铺展面积,并在电 子显微镜下观察其微观组织变化,确定最佳焊接温度。

图4a、图4b和图4c是样品在8200C下,焊接时间分别为5、 8、lOmin的铺展情况。

出。曼三懋狮譬罂燕匿絮黧≮卜10黧嘉:挲篙嚣淼机、…tlXV-IX-土f。.;Iltl

裳苎览筻苎只纂耋三是三詈要曼篓曼。耋曼曼曼!暑塞 张力i鼍蓑淼募。蒜另;鬻茬百#霎篆:;,7=.--:Y:sl、一T,l…'.。。'O。'O 竺。曼!!篓曼i鎏譬兰堡:篓曼曼篓曼!篓箩竺銎妻兰历彗窒!鬟 聂芸车主哥喜菖I≥;。。;≥.’舅桑毫吾!面j:膏p有某种正比关 量温度 !竺下罂焊曼接翼时埕,翌镀妻镍!层冀与曼焊翌料曼充瞿分二£’≤。宗。石、乏二:函=、…:…Z矗~童…磊…蓑…蔷…’蒜…鼻…蔷…簇~舅盈…蔗一琶…;”}j