Ra和Rz粗糙度选取取样长度及评定长度的表

取样长度在表面粗糙度测量中的应用

取样长度、评定长度在粗糙度测量中的应用来源:温州三和量具仪器有限公司表面粗糙度值,通常采用光切显微镜、干涉显微镜及轮廓仪计测量。

取样长度与评定长度的合理选用对粗糙度值的评定起着重要作用。

然而在仪器使用中,常常未按标准规定实现取样长度与评定长度的选用,影响了测量结果的准确度。

因此寻求一个取样长度、评定长度在仪器测量中正确的实施途径,尤为必要。

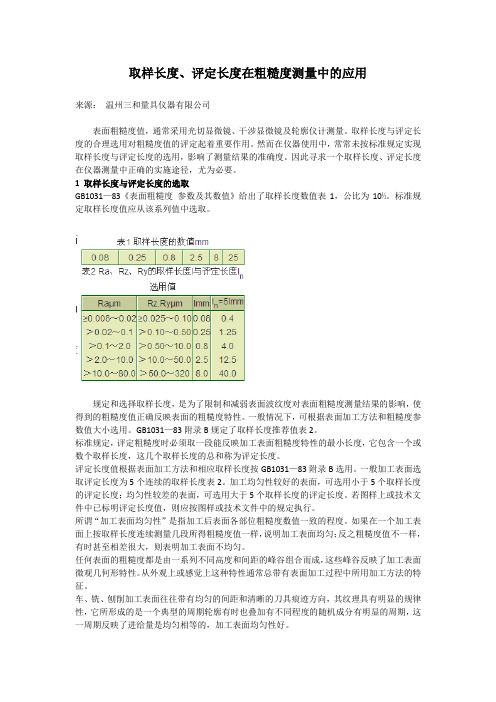

1 取样长度与评定长度的选取GB1031—83《表面粗糙度参数及其数值》给出了取样长度数值表1,公比为10½。

标准规定取样长度值应从该系列值中选取。

规定和选择取样长度,是为了限制和减弱表面波纹度对表面粗糙度测量结果的影响,使得到的粗糙度值正确反映表面的粗糙度特性。

一般情况下,可根据表面加工方法和粗糙度参数值大小选用。

GB1031—83附录B规定了取样长度推荐值表2。

标准规定,评定粗糙度时必须取一段能反映加工表面粗糙度特性的最小长度,它包含一个或数个取样长度,这几个取样长度的总和称为评定长度。

评定长度值根据表面加工方法和相应取样长度按GB1031—83附录B选用。

一般加工表面选取评定长度为5个连续的取样长度表2。

加工均匀性较好的表面,可选用小于5个取样长度的评定长度;均匀性较差的表面,可选用大于5个取样长度的评定长度。

若图样上或技术文件中已标明评定长度值,则应按图样或技术文件中的规定执行。

所谓“加工表面均匀性”是指加工后表面各部位粗糙度数值一致的程度。

如果在一个加工表面上按取样长度连续测量几段所得粗糙度值一样,说明加工表面均匀;反之粗糙度值不一样,有时甚至相差很大,则表明加工表面不均匀。

任何表面的粗糙度都是由一系列不同高度和间距的峰谷组合而成,这些峰谷反映了加工表面微观几何形特性。

从外观上或感觉上这种特性通常总带有表面加工过程中所用加工方法的特征。

车、铣、刨削加工表面往往带有均匀的间距和清晰的刀具痕迹方向,其纹理具有明显的规律性,它所形成的是一个典型的周期轮廓有时也叠加有不同程度的随机成分有明显的周期,这一周期反映了进给量是均匀相等的,加工表面均匀性好。

表面粗糙度Ra与Rz的关系-粗糙度ra和rz

概况粗糙度Ra与Rz关系之南宫帮珍创作Ra: 轮廓算术平均偏差在取样长度内轮廓偏距绝对值的算术平均值Rz:微观不服度十点高度在取样长度内五个最大的轮廓峰高的平均值与五个最大的轮廓谷深的平均值之和。

在设计零件时,概况粗糙度数值的选择,是根据零件在机器中的作用决定的。

总的原则是:在包管满足技术要求的前提下,选用较大的概况粗糙度数值。

具体选择时,可以参考下述原则:(1)工作概况比非工作概况的粗糙度数值小。

(2)摩擦概况比不摩擦概况的粗糙度数值小。

摩擦概况的摩擦速度愈高,所受的单位压力愈大,则应愈高;滚动磨擦概况比滑动磨擦概况要求粗糙度数值小。

(3)对间隙配合,配合间隙愈小,粗糙度数值应愈小;对过盈配合,为包管连接强度的牢固可靠,载荷愈大,要求粗糙度数值愈小。

一般情况间隙配合比过盈酝合粗糙度数值要小。

(4)配合概况的粗糙度应与其尺寸精度要求相当。

配合性质相同时,零件尺寸愈小,则应粗糙度数值愈小;同一精度等级,小尺寸比大尺寸要粗糙度数值小,轴比孔要粗糙度数值小(特别是IT8~IT5的精度)。

(5)受周期性载荷的概况及可能会发生应力集中的内圆角、凹稽处粗糙度数值应较小。

一般零件只要标注Ra(轮廓算术平均偏差)就可以了,对于有密封要求的零件部位,通常须同时标注Ra(轮廓算术平均偏差)和Rz(微观不服度十点高度)个人认为,通过切削加工的概况标注用Ra,通过抛光等加工方法得到的概况用Rz暗示两者的作用相近, 可相互转化. 根据分歧国家其使用情况分歧. 国内和北美目前采取Ra, 而欧洲国家一般采取Rz.示意图如下一般的书籍都推荐概况粗糙度大的(12.5)和小的(0.025)用RZ,其余用Ra概况光洁度与粗糙度Ra、Rz数值换算表(1)轮廓算术平均偏差R a。

图1中,以中线为基准线,在取样长度l内轮廓峰高的平均值和轮廓谷深的平均值之和作为轮廓微观不服度的平均高度。

一般优先选用轮廓算术平均偏差R a暗示。

(2)微观不服度十点高度R z。

粗糙度对比Ra、Rz、RMS、国内外标准对照

表面粗糙度高度参数有3种:1.轮廓算数平均偏差:轮廓算数平均偏差Ra是指在取样长度L内,被测轮廓上各点到基准线的距离Yi的绝对值的算数平均平均值。

2.微观不平度十点高度:微观不平度十点高度Rz是指在取样长度L内,被测轮廓上五个最大轮廓峰高Ypi的平均值与五个最大轮廓谷底Yvi的平均值之和。

3.轮廓最大高度:轮廓最大高度Ry是指在取样长度L内,被测轮廓的峰顶线与轮谷线之间的距离。

表征微观不平度高度特性的评定参数Ra、Rz、Ry的数值愈大则表面越粗糙。

在高度评定参数中,Ra的概念颇为直观,Ra值反应实际轮廓微观几何形状特性的信息量最大,且Ra值用触针式电动轮廓仪测量比较容易。

因此对于光滑表面和半光滑表面,普遍采用Ra作为评定参数。

但受测量仪器的限制,极光滑和极粗糙的表面不能用Ra评定。

评定参数Rz的概念较为直观,Rz值通常用非接触式的光切显微镜测量。

但Rz值只反应取样长度内峰高和谷底的十个点,不能反应峰顶的尖锐和平顿的几何形状特性,因此Rz值不如Ra值反应得微观几何形状特性全面。

评定参数Ry的概念简单,Ry值得测量方便,但Ry值不及Rz、Ra值反应的微观几何形状特性全面。

Ry值与Ra、Rz值连用控制微观不平度的谷深用来评定某些不允许出现较大加工痕迹和受交变应力作用的表面。

RMS值实际就是有效值,就是一组统计数据的平方的平均值的平方根。

因为RMS系统是英制单位一般的有:RMS*25.4/1000=RA举例:RMS64 = 64*25.4/1000= RA 1.6几个常用的如下:RMS250 = RA6.4RMS125 = RA3.2RMS64 = RA1.6RMS32 = RA0.8表面粗糙度外国与中国标准对照N1--0.025um;N2--0.05um;N3--0.1um;N4--0.2um;N5--0.4um;N6--0.8um;N7--1.6um;N8--3.2um;N9--6.3um;N10--12.5um;N11--25um;日本表面粗糙度的老标准。

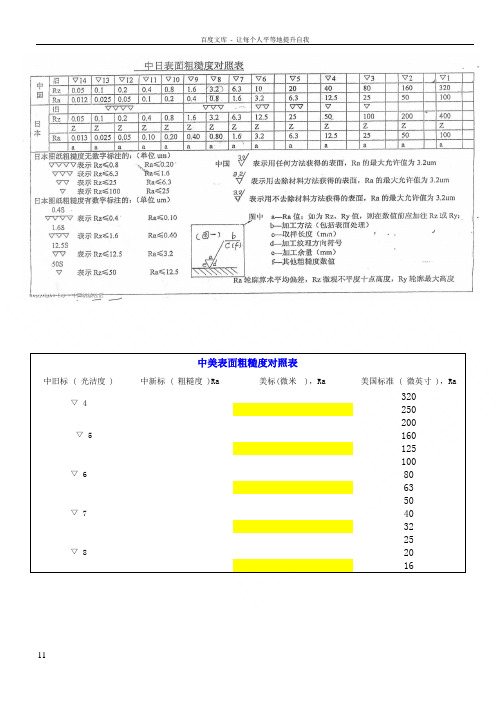

光洁度与粗糙度Ra、Rz数值对照换算表单位μm

光洁度与粗糙度Ra、Rz数值对照换算表(单位:μm)另附:表面粗糙度国际标准表面光洁度等级与表面粗糙度高度参数推荐转换表表面光洁度等级与表面粗糙度高度参数推荐转换表(一)表面光洁度(GB1031-68)级别代号 Ra Rz ▽ 1>40 ∽80 um> 160 ∽320 um▽ 2>20 ∽40 um> 80 ∽160 um▽ 3 >10 ∽20 um> 40 ∽80 um▽ 4>5 ∽10 um > 20 ∽40 um▽ 5>2.5 ∽5 um> 10 ∽20 um▽ 6>1.25 ∽2.5 um> 6.3 ∽10 um▽ 7>0.63 ∽1.25 um> 3.2 ∽6.3 um▽ 8>0.32 ∽0.63 um> 1.6∽3.2 um▽ 9>0.16 ∽0.32 um> 0.8 ∽1.6 um▽ 10>0.08 ∽0.16 um> 0.4 ∽0.8 um▽ 11>0.04 ∽0.08 um> 0.2 ∽0.4 um▽ 12>0.02 ∽0.04 um> 0.1 ∽0.2 u m▽ 13>0.01 ∽0.02 um> 0.05 ∽0.1 um▽ 14≤0.01 um≤0.05 um表面光洁度等级与表面粗糙度高度参数推荐转换表(二)表面粗糙度(GB1031-83)级别代号Ra RzⅠⅡⅢ▽1 50um 100um 80um 32 0um▽2 25um 50um 40um 1 60um▽3 12.5um 25um 20um 8 0um▽4 6.3um 12.5um 10um40um▽5 3.2um 6.3um 5um20um▽6 1.60um 3.2um 2.5um 1 0um▽7 0.80um 1.60um 1.25um 6.3 um▽8 0.40um 0.80um 0.63um 3.2 um▽ 9 0.20um 0.40um 0.32um 1.60um▽10 0.100um 0.20um 0.16um 0.80um▽11 0.050um 0.100um 0.08um 0.40um▽12 0.025um 0.050um 0.04um0.20um▽13 0.012um 0.025um 0.02um 0.100um▽14 0.012um 0.01um 0.050um轮廓算术平均偏差Ra ——在取样长度l内,轮廓偏距绝对值的算术平均值。

粗糙度仪参数对比

粗糙度仪Rmr(C)RM Rk、Rpk、Rvk 的参数对比粗糙度仪Rmr(C)RM Rk、Rpk、Rvk随着制造业界对粗糙度这一质量指标认识的不断深化,用於表面微观形状误差定量表述的粗糙度评定参数也日趋丰富和多样化,目的是能够更有针对性地描述微观高低起伏的不同形态和程度对产品有关功能的影响。

必须指出,在这一点上,各个工业化国家和国际标准化组织(ISO)都制定了相应的标准来加以规范,并在很大程度上趋於一致。

而那些从事研制和生产粗糙度测量仪的知名专业厂商,也及时纷纷推出适应、具备各种评定参数检测能力的新颖仪器,也促使用户对其产品提出了更高要求,或是在对产品实施改进之後能予以有效监控。

以上这一连串的过程,真正体现了现代化制造业界的一种技术进步,其间,相应的技术标准则起了推波助澜的积极作用。

传统评定参数的局限性1.何为传统的粗糙度评定参数?粗糙度仪Rmr(C)RMRk、Rpk、Rvk按几何特性,粗糙度评定参数可分为:高度(有时也称为“振幅”)、间距和形状(有时也称为“材料比例”)等三类。

在国家标准GB/T1031-95中,规定了3个高度、2个间距和1个形状共6项评定参数:轮廓算术平均偏差Ra、微观不平度10点高度Rz、轮廓最大高度Ry(高度类);轮廓微观不平度平均间距Sm、单峰平均间距S(间距类)以及轮廓支承长度率tp(形状类)。

该标准还明确说明,三项高度参数是主要的。

事实上,多年来最为国内制造业界熟悉、并广泛应用於对工件表面粗糙度进行评定的,也确实是振幅类参数,尤其是其中的Ra、Rz。

若作一番比较,Ry由於只由取样长度内两点的高度信息所决定,其代表性较差,而相比之下Ra的代表性显然是最好的。

但对於工件的有些功能性来讲,如疲劳强度,Ry和Rz就要比Ra更易於反映,故近年来Rz的出现在增多。

2. 传统方式的局限性尽管如此,随着对产品质量要求的不断提高,上述传统的粗糙度评定参数的局限性也越来越多地暴露了出来。

粗糙度对比RaRzRMS国内外标准对照

表面粗糙度高度参数有3种:1.轮廓算数平均偏差:轮廓算数平均偏差Ra是指在取样长度L内,被测轮廓上各点到基准线的距离Yi的绝对值的算数平均平均值。

2.微观不平度十点高度:微观不平度十点高度Rz是指在取样长度L内,被测轮廓上五个最大轮廓峰高Ypi的平均值与五个最大轮廓谷底Yvi的平均值之和。

3.轮廓最大高度:轮廓最大高度Ry是指在取样长度L内,被测轮廓的峰顶线与轮谷线之间的距离。

表征微观不平度高度特性的评定参数Ra、Rz、Ry的数值愈大则表面越粗糙。

在高度评定参数中,Ra的概念颇为直观,Ra值反应实际轮廓微观几何形状特性的信息量最大,且Ra值用触针式电动轮廓仪测量比较容易。

因此对于光滑表面和半光滑表面,普遍采用Ra作为评定参数。

但受测量仪器的限制,极光滑和极粗糙的表面不能用Ra评定。

评定参数Rz的概念较为直观,Rz值通常用非接触式的光切显微镜测量。

但Rz值只反应取样长度内峰高和谷底的十个点,不能反应峰顶的尖锐和平顿的几何形状特性,因此Rz值不如Ra值反应得微观几何形状特性全面。

评定参数Ry的概念简单,Ry值得测量方便,但Ry值不及Rz、Ra值反应的微观几何形状特性全面。

Ry值与Ra、Rz值连用控制微观不平度的谷深用来评定某些不允许出现较大加工痕迹和受交变应力作用的表面。

RMS值实际就是有效值,就是一组统计数据的平方的平均值的平方根。

因为RMS系统是英制单位一般的有:RMS*25.4/1000=RA举例:RMS64 = 64*25.4/1000= RA 1.6几个常用的如下:RMS250 = RA6.4RMS125 = RA3.2RMS64 = RA1.6RMS32 = RA0.8表面粗糙度外国与中国标准对照N1--0.025um;N2--0.05um;N3--0.1um;N4--0.2um;N5--0.4um;N6--0.8um;N7--1.6um;N8--3.2um;N9--6.3um;N10--12.5um;N11--25um;日本表面粗糙度的老标准。

粗糙度对比Ra、Rz、RMS、国内外标准对照

1.轮廓算数平均偏差:轮廓算数平均偏差Ra是指在取样长度L内,被测轮廓上各点到基准线的距离Yi的绝对值的算数平均平均值。

2.微观不平度十点高度:微观不平度十点高度Rz是指在取样长度L内,被测轮廓上五个最大轮廓峰高Ypi的平均值与五个最大轮廓谷底Yvi的平均值之和。

3.轮廓最大高度:轮廓最大高度Ry是指在取样长度L内,被测轮廓的峰顶线与轮谷线之间的距离。

表征微观不平度高度特性的评定参数Ra、Rz、Ry的数值愈大则表面越粗糙。

在高度评定参数中,Ra的概念颇为直观,Ra值反应实际轮廓微观几何形状特性的信息量最大,且Ra值用触针式电动轮廓仪测量比较容易。

因此对于光滑表面和半光滑表面,普遍采用Ra作为评定参数。

但受测量仪器的限制,极光滑和极粗糙的表面不能用Ra评定。

评定参数Rz的概念较为直观,Rz值通常用非接触式的光切显微镜测量。

但Rz值只反应取样长度内峰高和谷底的十个点,不能反应峰顶的尖锐和平顿的几何形状特性,因此Rz值不如Ra值反应得微观几何形状特性全面。

评定参数Ry的概念简单,Ry值得测量方便,但Ry值不及Rz、Ra值反应的微观几何形状特性全面。

Ry值与Ra、Rz值连用控制微观不平度的谷深用来评定某些不允许出现较大加工痕迹和受交变应力作用的表面。

RMS值实际就是有效值,就是一组统计数据的平方的平均值的平方根。

因为RMS系统是英制单位一般的有:RMS*1000=RA举例:RMS64 = 64*1000= RA几个常用的如下:RMS250 =RMS125 =RMS64 =RMS32 =表面粗糙度外国与中国标准对照N1--;N2--;N3--;N4--;N5--;N6--;N7--;N8--;N9--;N10--;N11--25um;日本表面粗糙度的老标准。

对应关系:▽:Ra25~;▽▽:~;▽▽▽:~;▽▽▽▽:~。

说明:上面的数值依次为:、、、、25S、50S、100S表面粗糙度与光洁度的关系参考表 (单位:μm)表面状态雾状镜面镜状光泽面亮光泽面暗光泽面不可辨加工痕迹方向微辨加工痕迹方向可辨加工痕迹方向看不清加工痕迹微见加工痕迹可见加工痕迹微见刀痕可见刀痕明显可见刀痕Rz与Ra对比Rz100时相当于Ra25以下为对照表Rz2001005025Ra5025Rz1016254063 Ra1016。

模具零件的表面粗糙度及其选用

4-3模具零件表面粗糙度的测量〖

测量表面粗糙度的方法很多,下面仅介绍几种常用的测量方法。

1.比较法 比较法就是将被测零件表面与表面粗糙度样板通过视觉、触觉或其他方法进 行比较后,对被测表面的粗糙度作出评定的方法,如图4-8a所示。 用比较法评定表面粗糙度虽然不能精确地得出被测表面粗糙度的数值,但由 于器具简单,使用方便且能满足一般生产要求,故常用于生产现场。 2.光切法 光切法就是利用光切原理来测量零件表面的粗糙度,使用的仪器叫双管显微镜, 如图4-8b所示。 光切法一般用于测量表面粗糙度的Rz参数,参数的测量范围依仪器的型号不同 而有所差异。

三、表面粗糙度符号、代号及标注 国标对表面粗糙度符号、代号及标注都做了规定,以下主要对高度参数Ra和Rz的 标注作简要说明。 表面粗糙度的基本符号如图4-7所示,在图样上用细实线画出,符号及其意义见表 4-4。

4-2模具零件表面粗糙度数值的选用〖

表面粗糙度是一项重要的技术经济指标,选取时应在满足零件功能要求的前提下,

得到的实际轮廓图进行分析计算,或直接从仪器的指示仪表中获得参数值。

2)轮廓的算术平均中线。轮廓的算术平均中线是具有几何轮廓形状,在取样长度内

与轮廓走向一致的基准线,该线划分轮廓并使上、下两部分的面积相等。如图4-4所 示

2.表面粗糙度的主要评定参数(GB/T 1031—2009) (1)轮廓的算术平均偏差Ra 在取样长度lr内,轮廓偏距绝对值的算术平均值如图4-5 所示。图中,中线m,轮廓偏距值y1、y2、…、yn,Ra为轮廓算术平均偏差,其数学表 达式

Hale Waihona Puke 为lr。规定取样长度是为了限制和减弱宏观几何形状误差,特别是波度对表面粗糙度 测量结果的影响。为了得到较好的测量结果,取样长度应满足下列要求。 设取样长度上限为lrmax,下限为lrmin,波度的波距为λw,粗糙度的波距为λR,则 取样长度上限与波度的波距的关系应满足

取样长度、评定长度在粗糙度测量中的应用

度和加工纹理》始于1940年。1947年,1955年,1962年三次修订成 ASA

B46.1.1962,1971年重新肯定了1962年标准。表中给出的美国标准为 ASA

B46.1.1962,1978年又修订成现行的 ANSI B46.1.1978《表面结构表面粗糙度、

波纹度和加工纹理》。

4.

英国的第一个国家标准是1950年发布的

有表面加工过程中所用加工方法的特征。

车、铣、刨削加工表面往往带有均匀的间距和清晰的刀具痕迹方向,其纹

理具有明显的规律性,它所形成的是一个典型的周期轮廓有时也叠加有不

同程度的随机成分有明显的周期,这一周期反映了进给量是均匀相等的,

加工表面均匀性好。

磨削加工表面虽有一般的方向性,但是间距通常是不规则的,纹理没有明

截止波长是轮廓谱中数值上等于取样长度的一个正弦波的波长,习惯上也

叫做切除长度,通常叫截止值。所以仪器的截止值就相当于测量时的取样

长度。

截止值与取样长度的区别是,截止值是一种手段,利用它可使获得的轮廓

波形限制在取样长度内进行评定的效果。而取样长度是用于判别具有表面

粗糙度特征的一段基准线长度,它可使表面粗糙度参数

根据截止值旋钮的位置来决定,两者必须一一对应。

各种轮廓仪计行程长度不尽相同,TALYSURF—4型轮廓仪 J、K、L 档对

应 截 止 值 为 0.25 、 0.8 、 2.5mm 的 行 程 长 度 是

0.25×8≈1.9mm,0.5×8≈3.8mm,2.5×3≈7.6mm。测量时行程长度旋钮调到

与截止值旋钮一致的相当位置。如 TALYSURF—4型测量行程长度旋钮 K

样长度。轮廓仪计的评定长度由仪器测量行程长度来表征。轮廓仪计的测

各国粗糙度对照表

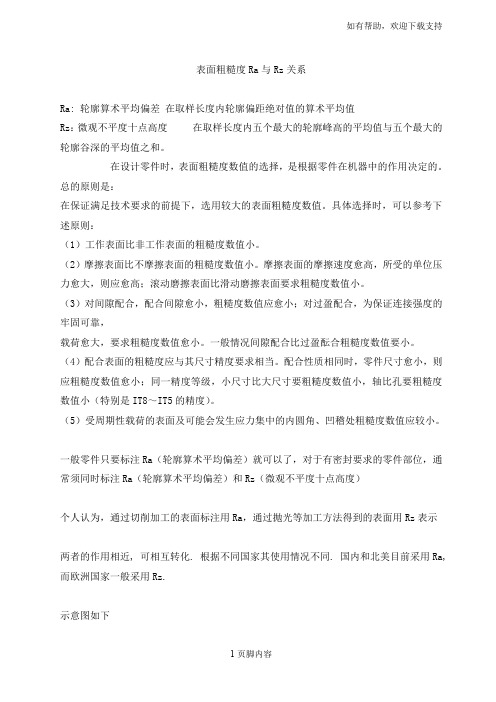

中美表面粗糙度对照表中旧标 ( 光洁度 ) 中新标 ( 粗糙度 )Ra 美标(微米 ),Ra 美国标准 ( 微英寸 ),Ra▽ 4 320 250▽ 5 200 160 125▽ 6 100 80 63▽ 7 50 40 32▽ 8 25 20 16Ra: 轮廓算术平均偏差在取样长度内轮廓偏距绝对值的算术平均值Rz:微观不平度十点高度在取样长度内五个最大的轮廓峰高的平均值与五个最大的轮廓谷深的平均值之和。

在设计零件时,表面粗糙度数值的选择,是根据零件在机器中的作用决定的。

总的原则是:在保证满足技术要求的前提下,选用较大的表面粗糙度数值。

具体选择时,可以参考下述原则:(1)工作表面比非工作表面的粗糙度数值小。

(2)摩擦表面比不摩擦表面的粗糙度数值小。

摩擦表面的摩擦速度愈高,所受的单位压力愈大,则应愈高;滚动磨擦表面比滑动磨擦表面要求粗糙度数值小。

(3)对间隙配合,配合间隙愈小,粗糙度数值应愈小;对过盈配合,为保证连接强度的牢固可靠,载荷愈大,要求粗糙度数值愈小。

一般情况间隙配合比过盈酝合粗糙度数值要小。

(4)配合表面的粗糙度应与其尺寸精度要求相当。

配合性质相同时,零件尺寸愈小,则应粗糙度数值愈小;同一精度等级,小尺寸比大尺寸要粗糙度数值小,轴比孔要粗糙度数值小(特别是IT8~IT5的精度)。

(5)受周期性载荷的表面及可能会发生应力集中的内圆角、凹稽处粗糙度数值应较小。

一般零件只要标注Ra(轮廓算术平均偏差)就可以了,对于有密封要求的零件部位,通常须同时标注Ra(轮廓算术平均偏差)和Rz(微观不平度十点高度)个人认为,通过切削加工的表面标注用Ra,通过抛光等加工方法得到的表面用Rz表示两者的作用相近, 可相互转化. 根据不同国家其使用情况不同. 国内和北美目前采用Ra, 而欧洲国家一般采用Rz.示意图如下一般的书籍都推荐表面粗糙度大的()和小的()用RZ,其余用Ra表面光洁度与粗糙度Ra、Rz数值换算表(1)轮廓算术平均偏差Ra。

6.机加工件检验规程

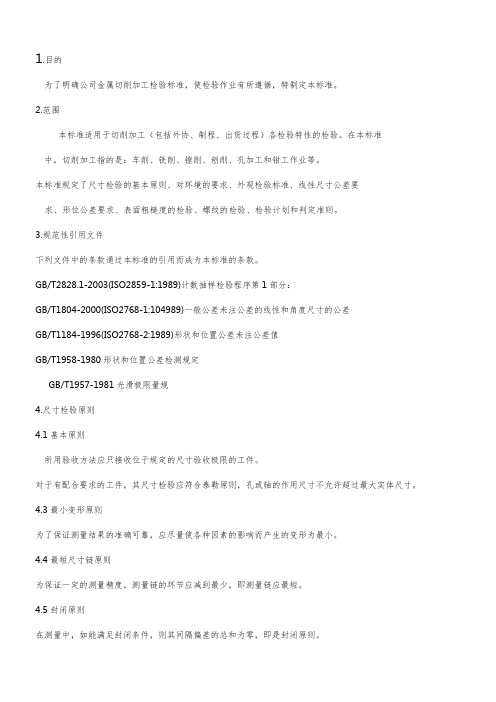

1.目的为了明确公司金属切削加工检验标准,使检验作业有所遵循,特制定本标准。

2.范围本标准适用于切削加工(包括外协、制程、出货过程)各检验特性的检验。

在本标准中,切削加工指的是:车削、铣削、镗削、刨削、孔加工和钳工作业等。

本标准规定了尺寸检验的基本原则、对环境的要求、外观检验标准、线性尺寸公差要3.4.4.14.3为了保证测量结果的准确可靠,应尽量使各种因素的影响而产生的变形为最小。

4.4最短尺寸链原则为保证一定的测量精度,测量链的环节应减到最少,即测量链应最短。

4.5封闭原则在测量中,如能满足封闭条件,则其间隔偏差的总和为零,即是封闭原则。

4.6基准统一原则测量基准应与设计基准、工艺基准保持一致。

4.7其他规定4.7.1应与尺寸测量的结果和形状误差的测量结果综合考虑,确定工件是否合格。

4.7.2一般只按一次测量结果判断合格与否。

5.检验对环境的要求5.1温度5.1.25.2振动6.6.16.26.36.4对工件某一表面外观质量观测4~5秒钟。

6.5倒角、倒圆对图纸上没有明确倒角、倒圆尺寸的,按照C0.3~C0.5或R0.3~R0.5加工作业,特殊情况下可按照C0.1~C0.2进行加工。

除图纸明确注明不用倒角的部位外,所有部位必须倒角或倒圆。

6.6尖角、毛刺工件不允许有毛刺、尖角。

所有裸露部位(包括精加工的内孔面)必须去除毛刺,以不刮手为限。

6.7伤痕工件最终完成面不得有明显划伤、夹伤、压伤、碰伤痕迹,点伤表面积不得大于1㎜深度不得大于0.2mm;线伤宽度不得大于0.5mm,长度不得大于20mm,深度不得大于0.1mm。

6.8刀纹、振纹工件表面不得有明显刀纹、振纹。

6.9凹坑、凸起、缺料、多料、台阶6.106.116.127.7.17.1.17.1.27.1.37.2检验方法样块比较法。

以表面粗糙度比较样块工作面上的粗糙度值为标准,用视觉法和触觉法与被测表面进行比较,来判定被测表面的粗糙度值是否符合规定。

表面粗糙度的表示方法及含义

大轮廓谷深的平均值之和,如图 4.6 所示,Rz 的数学表达式为:

∑ ∑ Rz =

1( 5

5 i =1

y pi

+

5

yvi )

i =1

图 4.6 微观不平度十点高度

Rz 值越大,表面越粗糙。由于测点少,不能充分、客观反映实际表面状况,但测量、 计算方便,所以应用较多。

3. 轮廓最大高度 Ry 在取样长度内,轮廓峰顶线和轮廓谷底线之间的距离。见图 4.7。

(a) 螺纹、内孔的标注

(b) 不同方向表面的标注

图 4.9 表面粗糙度标注

图 4.10 花键、齿轮粗糙度标注

4.4 表面粗糙度数值的选择

零件表面粗糙度不仅对其使用性能的影响是多方面的,而且关系到产品质量和生产成 本。因此在选择粗糙度数值时,应在满足零件使用功能要求的前提下,同时考虑工艺性和 经济性。在确定零件表面粗糙度时,除了有特殊要求的表面外,一般采用类比法选取。

具体数值见表 4-1。

表 4-1 取样长度和评定长度的选用值

Ra/μm

Rz、Ry/μm

l /mm

≥0.008~0.02 > 0.02~0.10 > 0.10~2.0 > 2.0~10.0 > 10.0~80.0

≥ 0.025~0.10 > 0.10~0.50 > 0.50~10.0 > 10.0~50.0 > 50.0~320

4.2.2 表面粗糙度的评定参数

图 4.5 轮廓算术平均

1. 轮廓算术平均偏差 Ra 在取样长度内,轮廓偏距绝对值的算术平均值。见图 4.5

所示。

∫ Ra =

1

l

y dx

l0

或近似为

∑ Ra =

1 n

n i =1

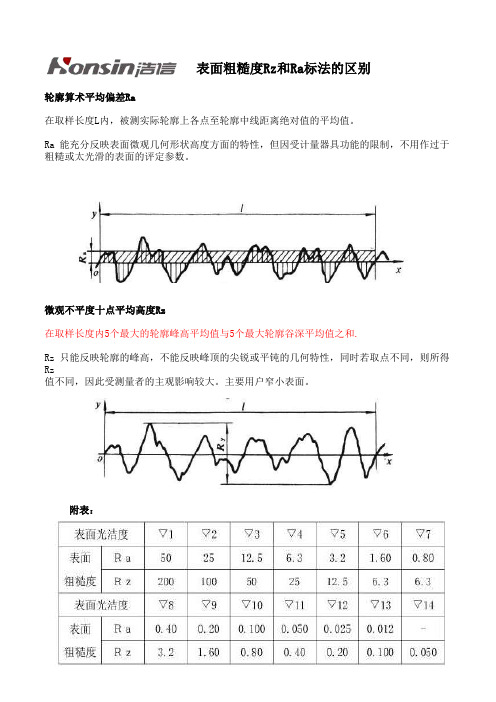

表面粗糙度Ra和Rz的区别

表面粗糙度Rz和Ra标法的区别

轮廓算术平均偏差Ra

在取样长度L内,被测实际轮廓上各点至轮廓中线距离绝对值的平均值。

Ra 能充分反映表面微观几何形状高度方面的特性,但因受计量器具功能的限制,不用作过于粗糙或太光滑的表面的评定参数。

微观不平度十点平均高度Rz

在取样长度内5个最大的轮廓峰高平均值与5个最大轮廓谷深平均值之和.

Rz 只能反映轮廓的峰高,不能反映峰顶的尖锐或平钝的几何特性,同时若取点不同,则所得Rz

值不同,因此受测量者的主观影响较大。

主要用户窄小表面。

附表:。

表面粗糙度Ra与Rz的关系

表面粗糙度Ra与Rz关系Ra: 轮廓算术平均偏差在取样长度轮廓偏距绝对值的算术平均值Rz:微观不平度十点高度在取样长度五个最大的轮廓峰高的平均值与五个最大的轮廓谷深的平均值之和。

在设计零件时,表面粗糙度数值的选择,是根据零件在机器中的作用决定的。

总的原则是:在保证满足技术要求的前提下,选用较大的表面粗糙度数值。

具体选择时,可以参考下述原则:(1)工作表面比非工作表面的粗糙度数值小。

(2)摩擦表面比不摩擦表面的粗糙度数值小。

摩擦表面的摩擦速度愈高,所受的单位压力愈大,则应愈高;滚动磨擦表面比滑动磨擦表面要求粗糙度数值小。

(3)对间隙配合,配合间隙愈小,粗糙度数值应愈小;对过盈配合,为保证连接强度的牢固可靠,载荷愈大,要求粗糙度数值愈小。

一般情况间隙配合比过盈酝合粗糙度数值要小。

(4)配合表面的粗糙度应与其尺寸精度要求相当。

配合性质相同时,零件尺寸愈小,则应粗糙度数值愈小;同一精度等级,小尺寸比大尺寸要粗糙度数值小,轴比孔要粗糙度数值小(特别是IT8~IT5的精度)。

(5)受周期性载荷的表面及可能会发生应力集中的圆角、凹稽处粗糙度数值应较小。

一般零件只要标注Ra(轮廓算术平均偏差)就可以了,对于有密封要求的零件部位,通常须同时标注Ra(轮廓算术平均偏差)和Rz(微观不平度十点高度)个人认为,通过切削加工的表面标注用Ra,通过抛光等加工方法得到的表面用Rz表示两者的作用相近, 可相互转化. 根据不同国家其使用情况不同. 国和北美目前采用Ra, 而欧洲国家一般采用Rz.示意图如下一般的书籍都推荐表面粗糙度大的(12.5)和小的(0.025)用RZ,其余用Ra表面光洁度与粗糙度Ra、Rz数值换算表(1)轮廓算术平均偏差R a。

图1中,以中线为基准线,在取样长度l轮廓峰高的平均值和轮廓谷深的平均值之和作为轮廓微观不平度的平均高度。

一般优先选用轮廓算术平均偏差R a表示。

(2)微观不平度十点高度R z。

图2取自文献[3],基准线为算术平均中线。

粗糙度对比Ra、Rz、RMS、国内外标准对照

表面粗糙度高度参数有3种:1.轮廓算数平均偏差:轮廓算数平均偏差Ra是指在取样长度L内,被测轮廓上各点到基准线的距离Yi 的绝对值的算数平均平均值。

2.微观不平度十点高度:微观不平度十点高度Rz是指在取样长度L内,被测轮廓上五个最大轮廓峰高Ypi 的平均值与五个最大轮廓谷底Yvi的平均值之和。

3.轮廓最大高度:轮廓最大高度Ry是指在取样长度L内,被测轮廓的峰顶线与轮谷线之间的距离。

表征微观不平度高度特性的评定参数Ra、Rz、Ry的数值愈大则表面越粗糙。

在高度评定参数中,Ra的概念颇为直观,Ra值反应实际轮廓微观几何形状特性的信息量最大,且Ra值用触针式电动轮廓仪测量比较容易。

因此对于光滑表面和半光滑表面,普遍采用Ra作为评定参数。

但受测量仪器的限制,极光滑和极粗糙的表面不能用Ra评定。

评定参数Rz的概念较为直观,Rz值通常用非接触式的光切显微镜测量。

但Rz值只反应取样长度内峰高和谷底的十个点,不能反应峰顶的尖锐和平顿的几何形状特性,因此Rz值不如Ra值反应得微观几何形状特性全面。

评定参数Ry的概念简单,Ry值得测量方便,但Ry值不及Rz、Ra值反应的微观几何形状特性全面。

Ry值与Ra、Rz值连用控制微观不平度的谷深用来评定某些不允许出现较大加工痕迹和受交变应力作用的表面。

RMS值实际就是有效值,就是一组统计数据的平方的平均值的平方根。

因为RMS系统是英制单位一般的有:RMS*1000=RA举例:RMS64 = 64*1000= RA几个常用的如下:RMS250 =RMS125 =RMS64 =RMS32 =表面粗糙度外国与中国标准对照N1--;N2--;N3--;N4--;N5--;N6--;N7--;N8--;N9--;N10--;N11--25um;日本表面粗糙度的老标准。

对应关系:▽:Ra25~;▽▽:~;▽▽▽:~;▽▽▽▽:~。

说明:上面的数值依次为:、、、、25S、50S、100S表面粗糙度与光洁度的关系参考表? (单位:μm)洁度GB1031-1968等级▽14▽13▽12▽11▽10▽9▽8▽7▽6▽5▽4▽3▽2▽1表面状态雾状镜面镜状光泽面亮光泽面暗光泽面不可辨加工痕迹方向微辨加工痕迹方向可辨加工痕迹方向看不清加工痕迹微见加工痕迹可见加工痕迹微见刀痕可见刀痕明显可见刀痕Rz与Ra对比Rz100时相当于Ra25 以下为对照表Rz200105025Ra5025Rz1016254063。

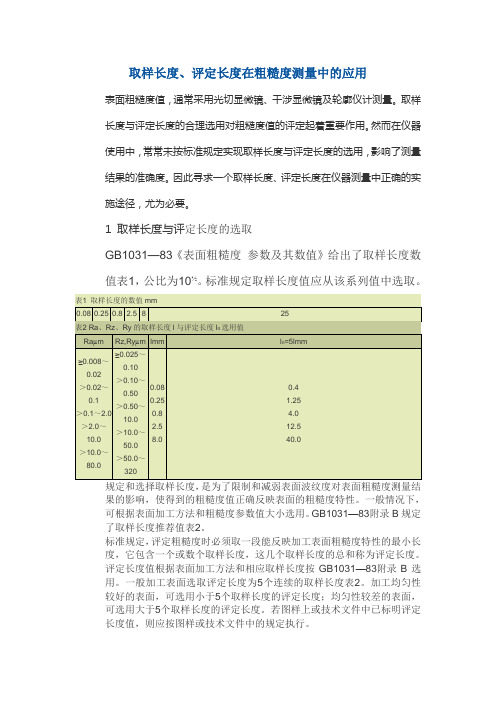

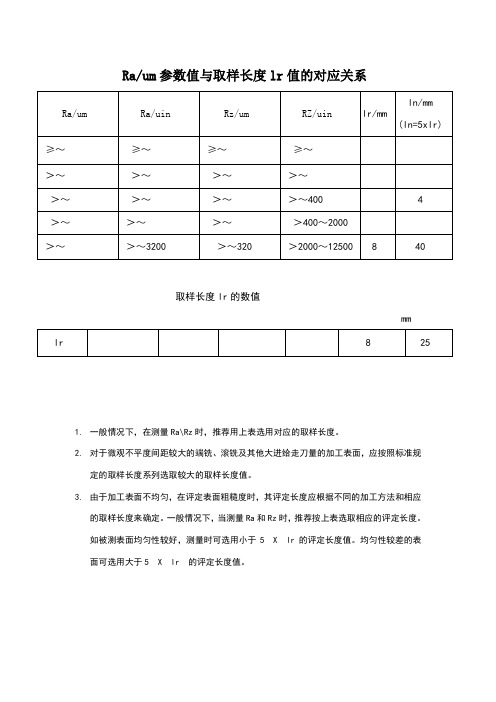

Ra和Rz粗糙度选取取样长度及评定长度的表

Ra/um参数值与取样长度lr值的对应关系

取样长度lr的数值

mm

1.一般情况下,在测量Ra\Rz时,推荐用上表选用对应的取样长度。

2.对于微观不平度间距较大的端铣、滚铣及其他大进给走刀量的加工表面,应按照标准规

定的取样长度系列选取较大的取样长度值。

3.由于加工表面不均匀,在评定表面粗糙度时,其评定长度应根据不同的加工方法和相应

的取样长度来确定。

一般情况下,当测量Ra和Rz时,推荐按上表选取相应的评定长度。

如被测表面均匀性较好,测量时可选用小于5 X lr的评定长度值。

均匀性较差的表面可选用大于5 X lr 的评定长度值。

Rz和Ra的折算

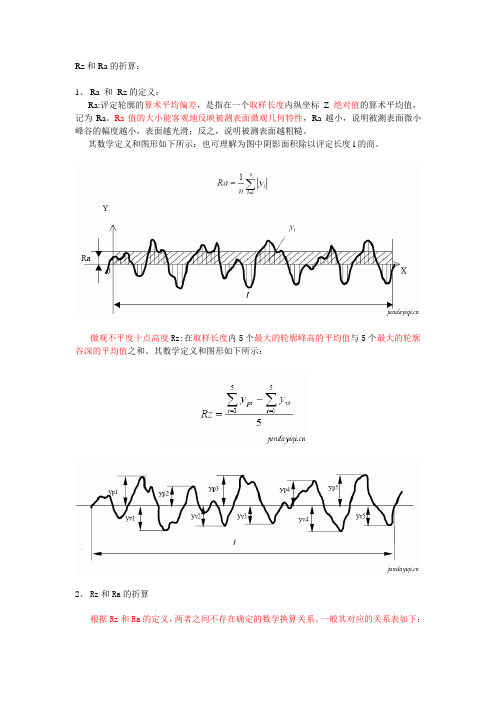

Rz和Ra的折算:1、Ra 和Rz的定义:Ra:评定轮廓的算术平均偏差,是指在一个取样长度内纵坐标Z 绝对值的算术平均值,记为Ra。

Ra值的大小能客观地反映被测表面微观几何特性,Ra越小,说明被测表面微小峰谷的幅度越小,表面越光滑;反之,说明被测表面越粗糙。

其数学定义和图形如下所示:也可理解为图中阴影面积除以评定长度l的商。

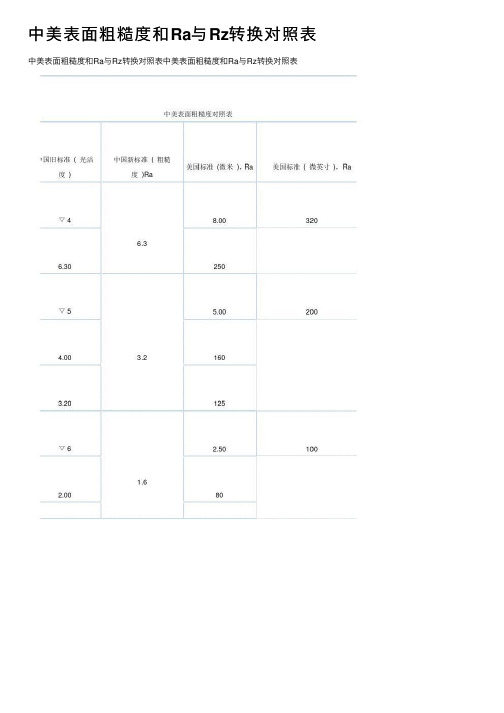

微观不平度十点高度Rz:在取样长度内5个最大的轮廓峰高的平均值与5个最大的轮廓谷深的平均值之和。

其数学定义和图形如下所示:2、Rz和Ra的折算根据Rz和Ra的定义,两者之间不存在确定的数学换算关系。

一般其对应的关系表如下:表面光洁度▽1 ▽2 ▽3 ▽4 ▽5 ▽6 ▽7表面粗糙度Ra50 25 12.5 6.3 3.2 1.60 0.80 Rz200 100 50 25 12.5 6.3 6.3表面光洁度▽8 ▽9 ▽10▽11 ▽12 ▽13 ▽14表面粗糙度Ra0.40 0.20 0.100 0.050 0.025 0.012 -Rz 3.2 1.60 0.80 0.40 0.20 0.100 0.050这个折算表是基于Rz的旧的定义。

在最新的标准GB/T 3505中,旧的Ry被取消,新的Rz 即被定义为原有的Ry。

也就是说,新的Rz的定义为粗糙度轮廓最大峰高和最大谷深的和,其具体图形如下:显然,在新标准的定义中,这种换算需要打点折扣。

现在也没办法找到准确的新的Ra和Rz的折算表。

但,新的Rz的要求要略高于旧的Rz的要求。

比如都是Rz25,按旧的标准定义,要求材料表面最大5个峰高和最大5个谷深之和的平均值要小于25微米。

而按新的标准定义,要求材料表面最大的峰高和最大的谷深之和要小于25微米。

在不考虑出现极端较大的峰高值或谷深值的情况下,两者应该差别不大。

国内一般都采用Ra标注,比较能准确的反映整个表面的粗糙程度。

Rz一般反映粗糙度的最大值,一般国外的图纸采用较多。

我觉得采用这个折算表进行查对应该已经能满足我们现在的需要。

中美表面粗糙度和Ra与Rz转换对照表

中美表⾯粗糙度和Ra与Rz转换对照表中美表⾯粗糙度和Ra与Rz转换对照表中美表⾯粗糙度和Ra与Rz转换对照表Ra与Rz转换对照表表⾯粗糙度参数共有3个分别是Ra Rz Ry他们都是⽤来表⽰表⾯粗糙度的单位是微⽶Ra 在取样长度内,轮廓偏距绝对值的算术平均值Rz 在取样长度内最⼤的轮廓峰⾼的平均值与五个最⼤的轮廓⾕深的平均值之和Ry 在取样长度内,轮廓峰顶线和轮廓⾕底线之间的距离⽆论是机械加⼯的零件表⾯,或者是⽤铸、锻等⽅法获得的零件表⾯,总是会存在着具有较⼩间距和峰⾕的微观⼏何形状误差(轮廓微观不平度)。

这种较⼩的间距和峰⾕的微观⼏何形状特性称为表⾯粗糙度。

表⾯粗糙度的评定参数(在此仅讨论⾼度特性参数,因为表⾯粗糙度评定参数最常采⽤⾼度评定参数)1.轮廓算数平均偏差:轮廓算数平均偏差Ra是指在取样长度L内,被测轮廓上各点到基准线的距离Yi的绝对值的算数平均平均值。

2.微观不平度⼗点⾼度:微观不平度⼗点⾼度Rz是指在取样长度L内,被测轮廓上五个最⼤轮廓峰⾼Ypi的平均值与五个最⼤轮廓⾕底Yvi的平均值之和。

3.轮廓最⼤⾼度:轮廓最⼤⾼度Ry是指在取样长度L内,被测轮廓的峰顶线与轮⾕线之间的距离。

表征微观不平度⾼度特性的评定参数Ra、Rz、Ry的数值愈⼤,则表⾯越粗糙。

在⾼度评定参数中,Ra的概念颇为直观,Ra值反应实际轮廓微观⼏何形状特性的信息量最⼤,且Ra值⽤触针式电动轮廓仪测量⽐较容易。

因此对于光滑表⾯和半光滑表⾯,普遍采⽤Ra作为评定参数。

但受测量仪器的限制,极光滑和极粗糙的表⾯不能⽤Ra评定。

评定参数Rz的概念较为直观,Rz值通常⽤⾮接触式的光切显微镜测量。

但Rz值只反应取样长度内峰⾼和⾕底的⼗个点,不能反应峰顶的尖锐和平顿的⼏何形状特性,因此Rz值不如Ra值反应得微观⼏何形状特性全⾯。

评定参数Ry的概念简单,Ry值得测量⽅便,但Ry值不及Rz、Ra值反应的微观⼏何形状特性全⾯。

Ry值与Ra、Rz值连⽤控制微观不平度的⾕深⽤来评定某些不允许出现较⼤加⼯痕迹和受交变应⼒作⽤的表⾯。

表面粗糙度Ra与Rz的关系

表面粗糙度Ra与Rz关系Ra: 轮廓算术平均偏差在取样长度内轮廓偏距绝对值的算术平均值Rz:微观不平度十点高度在取样长度内五个最大的轮廓峰高的平均值与五个最大的轮廓谷深的平均值之和。

在设计零件时,表面粗糙度数值的选择,是根据零件在机器中的作用决定的。

总的原则是:在保证满足技术要求的前提下,选用较大的表面粗糙度数值。

具体选择时,可以参考下述原则:(1)工作表面比非工作表面的粗糙度数值小。

(2)摩擦表面比不摩擦表面的粗糙度数值小。

摩擦表面的摩擦速度愈高,所受的单位压力愈大,则应愈高;滚动磨擦表面比滑动磨擦表面要求粗糙度数值小。

(3)对间隙配合,配合间隙愈小,粗糙度数值应愈小;对过盈配合,为保证连接强度的牢固可靠,载荷愈大,要求粗糙度数值愈小。

一般情况间隙配合比过盈酝合粗糙度数值要小。

(4)配合表面的粗糙度应与其尺寸精度要求相当。

配合性质相同时,零件尺寸愈小,则应粗糙度数值愈小;同一精度等级,小尺寸比大尺寸要粗糙度数值小,轴比孔要粗糙度数值小(特别是IT8~IT5的精度)。

(5)受周期性载荷的表面及可能会发生应力集中的内圆角、凹稽处粗糙度数值应较小。

一般零件只要标注Ra(轮廓算术平均偏差)就可以了,对于有密封要求的零件部位,通常须同时标注Ra(轮廓算术平均偏差)和Rz(微观不平度十点高度)个人认为,通过切削加工的表面标注用Ra,通过抛光等加工方法得到的表面用Rz表示两者的作用相近, 可相互转化. 根据不同国家其使用情况不同. 国内和北美目前采用Ra, 而欧洲国家一般采用Rz.示意图如下一般的书籍都推荐表面粗糙度大的(12.5)和小的(0.025)用RZ ,其余用Ra表面光洁度与粗糙度Ra、Rz数值换算表(1)轮廓算术平均偏差Ra。

图1中,以中线为基准线,在取样长度l内轮廓峰高的平均值和轮廓谷深的平均值之和作为轮廓微观不平度的平均高度。

一般优先选用轮廓算术平均偏差Ra表示。

(2)微观不平度十点高度Rz。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ra/um参数值与取样长度lr值的对应关系

取样长度lr的数值

1.一般情况下,在测量Ra\Rz时,推荐用上表选用对应的取样长度。

2.对于微观不平度间距较大的端铣、滚铣及其他大进给走刀量的加工表面,应按照标准规

定的取样长度系列选取较大的取样长度值。

3.由于加工表面不均匀,在评定表面粗糙度时,其评定长度应根据不同的加工方法和相应

的取样长度来确定。

一般情况下,当测量Ra和Rz时,推荐按上表选取相应的评定长度。

如被测表面均匀性较好,测量时可选用小于5 X lr的评定长度值。

均匀性较差的表面可选用大于5 X lr 的评定长度值。