液压仿真大作业

机电液压系统仿真与应用实验报告-A14机电

实验报告书

课程名称:机电液压系统仿真与应用班级:A14机电

学号:______________________ 姓名:______________________ 学期:2016-2017第2学期

课程实验项目目录

仿真条件:输入的压力:在10s内,压力从-1bar 升到5bar

四、实验操作步骤

、在子模型模式选择子模型

、在参数模式下设置仿真所需参数、绘制仿真曲线图

四、实验操作步骤

搭建该元件模型的步骤:

、仿真模型草图搭建

)柱塞运动单元仿真模型

表3.1元件参数设置

值

3.2元件参数设置

5)柱塞泵完整仿真模型搭建

2、在子模型模式选择子模型

3、在参数模式下设置仿真所需参数

将1-5个的超级元件的angular displacement分别设置为0、72、144的旋转速度设置为650r/min。

4、运行仿真,选择元件15,绘制端口2的流量。

5、绘制仿真曲线图

五、实验数据处理

搭建该元件模型的步骤:

、仿真模型草图搭建

、在子模型模式选择子模型

、在参数模式下设置仿真所需参数

四、实验操作步骤

3)确认通流面积4)确认可变容积

2、在子模型模式选择子模型

3、在参数模式下设置仿真所需参数、绘制仿真曲线图

四、实验操作步骤

搭建该元件模型的步骤:

四、实验操作步骤

搭建该元件模型的步骤:

31。

液压驱动机械设计及仿真

液压驱动机械设计的实例分析

挖掘机设计

挖掘机是典型的液压驱动机械, 其设计需要考虑运动轨迹、负载 情况、操作稳定性等因素。

起重机设计

起重机也是典型的液压驱动机械 ,其设计需要考虑起重量、起升 高度、工作稳定性等因素。

03

液压驱动仿真技术

仿真技术的概述及分类

仿真技术定义

仿真技术是一种通过模拟系统或过程的 行为,以便分析和优化系统或过程的技 术。

应用领域扩展

液压驱动机械设计及仿真技术在工程机械、航空航天、汽车领域的应用将进一步扩展,为这些领域的发展提供更加 强有力的技术支持。

智能化设计

通过与人工智能等先进技术的结合,实现液压驱动机械的智能化设计,提高设计效率和精度,降低设计 成本。

液压驱动机械设计及仿真技术面临的挑战与解决方案

高精度仿真

液压驱动机械设计及仿真

汇报人: 2023-12-03

目录

• 液压驱动技术概述 • 液压驱动机械设计 • 液压驱动仿真技术 • 液压驱动机械设计及仿真技术的发展

前景及挑战 • 总结与展望

01

液压驱动技术概述

液压驱动技术的定义和特点

定义

液压驱动技术是一种利用液体压力能来传递动力的技术。它 通过液压泵将电动机或其他动力源的机械能转化为液体压力 能,再通过液压马达将液体压力能转化为机械能,以驱动负 载运动。

汽车工业

液压驱动技术在汽车工业中用 于驱动转向机构、刹车机构等

。

其他领域

液压驱动技术还应用于航空航 天、船舶、石油化工等领域。

液压驱动技术的发展趋势

高性能

随着工业技术的发展,对液压驱 动技术的性能要求越来越高,如 高效率、高功率密度、高可靠性

等。

液压胀形模拟

保冷杯液压胀形摘要本文从日常用品入手,探究了不锈钢保冷杯的主要成形工艺,即液压胀形工艺,简单介绍了液压胀形的原理以及设备,并运用ansys workbench 对液压胀形工艺进行了有限元模拟。

通过分析有限元模拟的结果,总结了液压胀形工艺的特点,并分析了液压胀形工艺的不足。

通过对液压胀形产品的观察,有限元模拟,以及相关论文查阅,我对液压胀形有了较为直观,具体的认识。

AbstractIn this paper, I start from daily necessities, explores the major forming process of stainless steel cup, the hydroforming process, introductionthe principles of hydroforming and equipment, and the use the Ansys workbench to analyzethe hydroforming process . Through the analysis of finite element simulation results, I summarized the characteristics of hydroforming process, and analyzed the shortcomings of hydroforming process. Through the observation of hydroforming products, finite element simulation, as well as access to relevant papers, I have a more intuitive hydraulic bulging concrete understanding.第一章探究背景保冷杯是专门用来保持冷水温度的杯子,区别于保温杯的最大特点是杯口较小,便于直接饮用。

《液压与气压传动技术》项目9液压仿真软件Fluidsim精选全文

• 在“选项”菜单下,执行“仿真”命令,用户可以定义颜色与状态值 之间的匹配关系,暗红色管路的颜色浓度与压力相对应,其与最大压 力有关,FluidSIM软件能够区别三种管路颜色浓度颜色浓度与压力关 系见表9. 3。

上一页 下一页 返回

任务2 Fluidsim仿真软件Байду номын сангаас

• 3新建回路图 • 通过单击按钮 或在“文件”,菜单下,执行“新建’,命令,新

建空白绘图区域,以打开一个新窗口如图9. 6所示。只能在编辑模式 下新建或修改回路图,每个新建绘图区域都自动含有一个文件名,且 可按该文件名进行保存。这个文件名显示在新窗口标题栏上。通过元 件库右边的滚动条,用户可以浏览元件。利用鼠标用户可以从元件库 中将元件“拖动”和“放置”在绘图区域上:将鼠标指针移动到元件 库中的元件上,这里将鼠标指针移动到液压缸上,按下鼠标左键。在 保持鼠标左键期间,移动鼠标指针。则液压缸被选中,鼠标指针由箭 头变为小 ,元件外形随鼠标指针移动而移动。将鼠标指针移动到 绘图区域,释放鼠标左键,则液压缸就被拖置绘图区域里如图9. 7所 示,采用这种方法,可以从元件库中“拖动”每个元件,并将其放到 绘图区域中的期望位置上。按同样方法,也可以重新布置绘图区域中 的元件。

挖掘机的液压系统设计与仿真计算说明书

摘要液压系统是目前挖掘机必不可少的组成部分,液压系统通过改变压强增大作用力来工作。

完整的液压系统包括:动力元件、执行元件、控制元件、辅助元件和液压油。

挖掘机的工作环境复杂多变,所以对于液压系统提出了很高的设计要求。

在搜集国内外液压系统相关资料的基础上,了解其发展过程,分析总结了液压挖掘机的技术发展动态,了解液压挖掘机液压系统的结构。

液压挖掘机由多个系统组成,包括液压系统、传动系统、操纵系统、发动机、油箱、转台等等。

本设计从分析液压挖掘机的基本原理出发,分析了液压挖掘机的结构,工作原理,油路控制,从而确定了液压挖掘液压系统的设计方案,并对所设计的液压系统进行了模型建立,到模型仿真,以确保所设计的液压系统的安全可靠,结构优良,价格经济。

本设计还细致分析了液压挖掘机的液压元件的选型,与设计计算,采用的CAD设计出了液压挖掘机的原理图,运用了simulationx进行的模型建立与仿真,确保了所建立的模型的正确性。

运用simulationx建立系统模型的与仿真这是本设计的一大特点。

关键词:液压系统液压挖掘机液压元件SummaryThe hydraulic system is an integral part of excavator, hydraulic system is to work by changing the pressure to increase the force. The intact hydraulic system is including: power components, the implementation of components, control components, auxiliary components and hydraulic oil. The excavator working environment is complex and changeable, so it is very high requirement of design to hydraulic system.In the collection of domestic and foreign hydraulic system on the basis of relevant information, understanding of its development process, analyzed and summarized the technology development of hydraulic excavator. Understand hydraulic excavator hydraulic system structure. Hydraulic excavator is composed of a plurality of system components, including the hydraulic system, drive system, control system, engine, fuel tank, table and so on. My design focused on the design of hydraulic system of excavator. Keywords: hydraulic system excavatory目录第一章绪论 (1)1.1 挖掘机的简介 (1)1.2 国内外的发展趋势 (2)1.2.1 国内发展趋势 (2)1.2.2 国外发展趋势 (2)1.3 本设计的主要内容 (3)1.3.1 了解液压挖掘机液压系统的结构 (3)1.3.2 挖掘机液压系统设计要求 (3)第二章液压挖掘机结构与工作原理 (5)2.1 液压挖掘机的系统组成 (5)2.1.1 动力系统 (5)2.1.2 液压系统 (5)2.1.3 机械系统 (5)2.1.4 控制系统 (6)2.2 液压挖掘机传动原理 (6)第三章挖掘机工况分析以及液压系统设计方案的的确定 (7)3.1 液压系统的工况分析 (7)3.1.1 挖掘工况分析 (8)3.2 挖掘机液压系统的设计要求 (8)3.2.1 满斗举升回斗工况分析 (10)3.2.2 卸载工况分析 (10)3.2.3 空斗返回工况分析 (11)3.3 挖掘机液压系统的设计要求 (11)3.3.1 动力性要求 (11)3.3.2 操纵性要求 (11)3.3.3 节能性要求 (12)3.3.4 安全性要求 (12)3.3.5 其它性能要求 (12)3.4 液压系统方案拟订 (13)第四章液压系统的设计 (14)4.1 确定油缸所受的作用力 (14)4.1.1 铲斗油缸作用力的分析 (14)4.1.2 斗杆油缸作用的确定 (16)4.1.3 动臂油缸作用力分析 (18)4.2 各油缸尺寸的确定 (19)4.2.1 铲斗油缸工作压力的确定 (19)4.2.2 缸径D和油塞杠直径d的确定 (19)4.2.3 缸壁厚和外径的计算 (20)4.3 斗杆油缸尺寸的计算 (21)4.3.1 由铲斗油缸计算步骤知斗杆缸受力平衡 (21)4.3.2 缸壁厚和外径的计算 (21)4.4 动臂缸的尺寸计算 (21)4.4.1 由铲斗油缸计算步骤知动臂油缸受力平衡 (21)4.4.2 缸壁厚和外径的计算 (21)4.6 各液压缸和马达流量的确定 (23)4.6.1 每个缸的流量计算 (23)4.6.2 回转马达的流量的计算及选型 (23)4.6.3 行走马达的选用 (24)4.6.4 主回路液压泵的选择 (25)4.7 管路油管的选择 (25)4.7.1 油管内径的确定 (25)4.7.2 管接头的选择 (26)4.7.3 螺塞的选用 (26)4.8 液压油箱的确定 (26)4.8.1 液压系统的发热和升温的验算 (27)4.9 液压装置的结构设计 (27)4.9.1 阀集成款 (28)第五章挖掘机液压系统模型的建立与仿真 (29)5.1 关于仿真软件Simulationx (29)5.1.1 Simulationx的简介 (29)5.1.2 S在液压系统中的应用 (30)5.2在Simulationx中选取液压元器件 (30)5.2.1 液压元器件的选取 (30)5.2.2其他各种元件的选取 (34)5.3 挖掘机液压系统仿真模型的建立 (36)5.3.1草图的绘制 (37)5.3.2元器件参数的设置 (37)5.3.3仿真模式 (42)5.4 仿真的结果 (42)5.4.1液压泵的仿真曲线 (42)5.4.2内燃机的仿真曲线 (43)5.4.3控制铲斗缸的三位四通换向阀的仿真曲线 (43)5.4.4液压缸的仿真曲线 (44)5.4.5控制液压马达的三位四通阀的仿真曲线 (44)5.4.5回转马达的仿真曲线 (45)5.5挖掘臂的局部仿真 (45)5.5.1元件的参数设置 (46)结论 (48)参考文献 (49)致谢 (50)第一章绪论作为具有多功能这一特性的机械,液压挖掘机被广泛使用于交通运输,矿山采掘和电力工程等施工中,挖掘机减轻了作业难度,提高作业效率,加快建设速度以及提高劳动生产率方面表现出十分显著的作用。

液压虚拟仿真生产实习报告

液压虚拟仿真生产实习报告随着科技的不断发展,虚拟仿真技术在生产实习中的应用越来越广泛。

我近期参加了一次液压虚拟仿真生产实习,通过这次实习,我对液压系统的工作原理和应用有了更深入的了解。

在实习的第一天,我们首先接受了液压系统基础知识的教育。

老师详细介绍了液压系统的定义、组成和基本原理。

我了解到,液压系统是利用液体作为工作介质,通过压力传递来实现动力和控制的一种系统。

它主要由液压泵、控制阀、执行器和液压油等组成。

液压系统在工业生产中广泛应用于各种机械设备和自动化生产线。

随后,我们进入了虚拟仿真实验室,并佩戴上虚拟现实头盔。

实验室内的计算机系统为我们提供了丰富的液压系统仿真场景。

我们可以在虚拟环境中直观地观察到液压系统的工作过程,并进行交互操作。

这种仿真生产实习方式让我们可以在安全、可控的环境中学习和实践,避免了实际操作中的危险和错误。

在实习过程中,我们参与了多个液压系统仿真项目。

其中包括液压缸的伸缩、液压马达的旋转、液压伺服系统的控制等。

通过虚拟仿真,我们能够实时观察到液压系统各部件的工作状态,了解液压油的流动方向和压力变化。

我们还学习了如何调整控制阀的开度,以实现对液压执行器的精确控制。

这种实践操作让我们更好地理解了液压系统的工作原理和操作技巧。

除了观察和操作液压系统,我们还参与了液压系统的故障诊断和维修训练。

在虚拟环境中,我们可以模拟各种故障情况,并学习如何检测和排除故障。

这种培训方式不仅提高了我们的故障诊断能力,还增强了我们的实际操作技能。

通过这次液压虚拟仿真生产实习,我对液压系统的工作原理和应用有了更深入的了解。

我认识到,液压系统在现代工业生产中起着至关重要的作用,其精确控制和维护对于保证生产效率和设备寿命至关重要。

虚拟仿真生产实习不仅提供了安全、高效的实践平台,还培养了我们的实际操作能力和故障诊断技能。

我相信,这次实习对我未来的学习和职业发展将产生积极的影响。

液压仿真系统实验结论

液压仿真系统实验结论

液压仿真系统是一种模拟液压系统运行的实验设备,通过对液压系统的仿真模拟,可以更好地理解液压系统的工作原理和性能特点。

在进行液压仿真系统实验时,我们得出了以下结论:

1. 液压系统的压力控制能力较强。

在实验中,我们通过调节液压系统的压力控制阀,可以实现对液压系统的压力进行精确控制。

这表明液压系统在工业生产中可以实现对压力的精确控制,从而保证生产过程的稳定性和可靠性。

2. 液压系统的流量控制能力较弱。

在实验中,我们发现液压系统的流量控制能力较弱,难以实现对流量的精确控制。

这表明在液压系统的设计和应用中,需要考虑到流量控制的问题,采取相应的措施来提高液压系统的流量控制能力。

3. 液压系统的能量损失较大。

在实验中,我们发现液压系统的能量损失较大,主要是由于液压系统中的摩擦、泄漏等因素导致的。

这表明在液压系统的设计和应用中,需要采取相应的措施来减少能量损失,提高液压系统的能效性能。

4. 液压系统的稳定性较好。

在实验中,我们发现液压系统的稳定性较好,可以实现对液压系统的稳定控制。

这表明液压系统在工业生产中可以实现对生产过程的稳定控制,从而保证生产过程的稳定性和可靠性。

液压仿真系统实验结论表明液压系统具有压力控制能力较强、流量控制能力较弱、能量损失较大、稳定性较好等特点。

在液压系统的设计和应用中,需要考虑到这些特点,采取相应的措施来提高液压系统的性能和效率。

液压元件设计与仿真

液压元件设计与仿真液压系统在工业控制中扮演着至关重要的角色,无论是工厂输送带上的加工线还是飞机上的起落架,都需要液压系统来传递和控制力。

而液压元件就是液压系统中的组成部分,它们起到流体输送和控制的作用。

液压元件设计与仿真的目的是为了优化设计和测试过程,以确保液压系统能够高效、可靠地运行。

液压系统的基本原理在液压系统中,液压元件的主要目的是将液压油从一个地方传递到另一个地方,同时控制液压油的流量和压力。

这项任务是通过液压油流动产生的压力和运动完成的。

液压系统通常由四个基本组件组成:液压油箱、泵、阀门和液压缸(活塞)。

液压油箱包含液压油,泵用于将液压油从油箱中抽取并推送到液压系统中,阀门用于控制液压油的流量和压力,液压缸则将这个能量转化为机械运动。

液压元件的性能和设计液压元件的设计是一项复杂的工作,需要综合考虑多种因素,包括材料的选择、设计形状、流体力学、热力学等。

设计中最关键的部分通常是确定内部孔径的形状和大小,以确保能够安全、稳定地流动液体。

此外,液压元件的密封性和耐磨性也非常重要,这些特性取决于材料的选择和设计的细节。

液压元件的仿真液压元件的仿真是一种有效的技术,可以帮助设计师验证他们的设计,预测元件在不同条件下的性能。

仿真可以使设计师更快地找到最佳的设计方案,并更好地理解设计过程中存在的考虑因素。

运用仿真技术,设计师可以在计算机上建立一个模型,模拟元件的流线、流速和流量。

在此基础上,可以遍历设计参数,快速评估不同参数对液压元件性能的影响。

设计师通常使用计算流体力学软件(CFD)来进行仿真,这些软件可以通过数值模拟方法解决非线性壁面问题,同时可以对复杂流体现象进行模拟。

CFD软件也可以模拟流体的热力学性质,如压力、流量、速度、温度和密度。

通过仿真,设计师可以快速验证设计,并进行性能分析和改进。

液压元件的未来液压元件在未来有着广泛的用途和市场。

随着自动化和智能化工业的发展,液压系统的需求将会继续增长。

ANSYS CAE大作业-活塞液压缸结构有限元分析

ANSYS CAE大作业-活塞液压缸结构有限元分析如下图所示为某活塞液压缸,结合相关实际,自行定义尺寸,分析液压缸缸体部分的强度,假设内部压力为5MPa,液压缸与两端连接的端部固定约束,其中焊接部分简化为共节点,螺栓孔可进行适当简化,材料为Q235MPa1.具体步骤(1) 定义单元类型ANSYS Main Menu:Preprocessor → Element Type → Add/Edit/Delete... → Add…→ Solid: Brick 8node 185→ OK(2)定义材料参数ANSYS Main Menu:Preprocessor → Material Props → Material Models → Structural → Linear → Elastic → Isotropic:EX:2.1e5(弹性模量),PRXY:0.3(泊松比)→ OK →点击该窗口右上角的“×”来关闭该窗口(3)生成几何模型结构为轴对称模型,建立截面后旋转360°生成几何实体通过ANSYS Main Menu:Preprocessor → Modeling → Create →Areas → Rectangle→ By Dimension,建立矩形面,如下输入:同理建立其他面,最终截面如下所示合并所有面,并进行倒角,倒角半径为1mm,ANSYS Main Menu:Preprocessor → Modeling → Create →Lines →Line Fillet,如下所示最后将坐标系激活为圆柱坐标系,通过拉伸功能,建立实体模型,ANSYS Main Menu:Preprocessor → Modeling → Operate →Areas →About Axis,最终几何模型如下所示:(4)网格划分ANSYS Main Menu:Preprocessor → Meshing → MeshTool→ 采用默认划分方法进行四面体网格划分,如下所示(5)模型施加载荷和约束1) 施加固定约束ANSYS Main Menu:Solution →Define Loads →Apply → Structural →Displacement → On Areas→选择底面→ OK →Lab2:All DOF→OK2.施加内压5MPaSolution →Define Loads →Apply → Structural →Pressure→ On Areas(6)分析计算ANSYS Main Menu:Solution → Solve → Current LS → OK(7)结果显示ANSYS Main Menu:General Postproc → Plot Results → Deformed shape…→ Def shape only →OK图14 位移云图(返回到Plot Results)→Contour Plot→Nodal Solu→ Stress→ von Mises stress→OK图15 等效应力云图综上,结构最大变形为0.002mm。

《大型液压挖掘机工作装置的联合仿真及静动态特性研究》范文

《大型液压挖掘机工作装置的联合仿真及静动态特性研究》篇一一、引言随着现代工业技术的不断发展,大型液压挖掘机作为重要的工程机械之一,其工作装置的性能和效率成为了研究的重要方向。

为了更深入地理解其工作特性和提高工作效率,本文将对大型液压挖掘机工作装置进行联合仿真及静动态特性研究。

本文旨在通过理论分析和仿真实验相结合的方法,探讨其工作过程中的力学特性、动态响应及静态稳定性,为实际工程应用提供理论依据和技术支持。

二、大型液压挖掘机工作装置概述大型液压挖掘机工作装置主要由动臂、斗杆、铲斗等部分组成,通过液压系统驱动,实现挖掘、装载等作业。

其工作性能的优劣直接影响到工程进度和效率。

因此,对其工作装置的静动态特性进行研究具有重要的实际意义。

三、联合仿真方法及模型建立本文采用联合仿真的方法,将理论分析与实际实验相结合,对大型液压挖掘机工作装置进行深入研究。

首先,建立工作装置的数学模型,包括动力学模型、液压系统模型等。

然后,利用仿真软件对模型进行仿真分析,得出工作装置在不同工况下的力学特性和动态响应。

最后,将仿真结果与实际实验数据进行对比,验证模型的准确性。

四、静动态特性研究1. 静态特性研究:在静态工况下,通过仿真和实验研究工作装置的稳定性、刚度和强度等性能指标。

分析不同结构参数和工作条件对静态特性的影响,为优化设计提供依据。

2. 动态特性研究:在动态工况下,研究工作装置的动态响应、振动特性和能量传递等。

通过仿真和实验,分析不同工况下工作装置的动态性能,为提高工作效率和减少能耗提供参考。

五、结果与分析1. 仿真结果:通过联合仿真,得出大型液压挖掘机工作装置在不同工况下的力学特性和动态响应。

仿真结果表明,工作装置在挖掘、装载等作业过程中,受力情况复杂,需要综合考虑多种因素。

2. 实验结果:将仿真结果与实际实验数据进行对比,验证了模型的准确性。

同时,通过实验观察了工作装置在实际工作中的静动态特性,为优化设计和提高工作效率提供了依据。

液压系统仿真

液壓動態系統之電腦設計分析摘要大部份工程系統分析或設計,均需引用多方面之技術。

以本文之液壓系統為例,輸入部份是一些原始驅動設備,例如內燃機或電動馬達,而這些原始驅動設備,所產生之速度與轉矩,由液壓元件,如泵及控制流體動力之閥,轉換成為液壓缸之速度與力量,再利用連桿或齒輪連接負載以做功。

至於閥之輸入及控制方式可以是電子式、液壓式或手動式操作,而終端輸出有時亦需用儀表、邏輯元件及控制器,構成回饋控制迴路,以達成精確之工作目的。

以液壓系統來說,面對多方面之技術,例如機構、流體動力、電子、儀表及控制等,液壓工程師必須精通每一門學問,才能正確的分析或設計液壓系統。

如上所述之液壓系統分析及設計,可藉由兩種方法完成,一為在實驗室中建造原型機系統;另一為利用電腦模擬達成設計及分析之目的。

但不管是否要建造原型機,想要分析液壓系統從輸入到輸出的整個現象及效能,電腦模擬將是個最省時省力省錢的方法。

然而要求每一位液壓工程師,除了對於本身之機械、液壓、氣壓等技術必須熟悉外,還必須具備有電腦語言、程式設計及數學模式化之能力似乎有些苛求,因此一套可以整合機械、電子、流体動力、及控制等元件之軟体,則為液壓工程師進行系統設計分析工作時所必需。

本文將討論如何利用電腦來設計分析液壓動態系統之觀念及技巧,並以實例說明之。

在進行電腦模擬分析時,本文採用 HyPneu 軟体為工具。

HyPneu 為一套可整合機械、電子、液壓、氣壓、及控制等各類元件於同一系統中之電腦設計分析軟體。

本文所提及的案例模擬結果均將詳述於本文。

前言以應用上來說,液壓系統通常可分為兩類,一類譬如像 Earthmoving Machine,主要的功能只是將動力,順序地傳送到不同的迴路;另一類應用在機器上,此類的應用比較注重速度、精度及穩定度。

雖然有些系統可能同時包含上述兩類型並互相配合,但由於篇幅有限,本文僅討論應用於機器上之液壓系統。

圖1開發液壓系統設計分析流程圖當設計液壓系統時,一旦設計目標確立後,液壓工程師即可開始著手設計工作。

液压仿真演示实验

液压仿真演示实验一实验目的结合机械电气控制,液压传动课程所学的内容完成液压机械系统所实现的典型运动轨迹。

从中熟悉可编程控制器的性能、编程技巧,常用液压元件的性能和使用方法,油缸的速度控制,定位控制的基本方式。

通过实验把电器控制和液压传动知识有机结合起来,进行小型工程设计、制作训练,从而提高学生吧各科知识综合结合运用的能力。

锻炼了学生的动手能力,故障分析、排除的实践能力。

二实验要求1.通过实验熟练掌握液压元器件,电器元件和可编程控制器的性能、结构原理。

2.能根据提供的元件、控制器设计一个简单的控制回路。

3.掌握三菱公司的FX1S型PLC的编程软件,并能利用该软件编写程序,在线调试程序。

4.完成一个从方案设计、编程设计、油路设计到油路的组装连接和调试、改进的工程设计实施的全过程的培训和锻炼三实验材料1、液压试验台一台2、液压泵站(含油箱、液压泵、电动机、液压表等)一套3、三通接头、油管(含快换接头)若干(根据实验要求)4、油缸、控制阀若干(根据实验要求)5、基本模板、扩展模板各一块6、计算机(数据线一根)7、霍尔传感器(即行程限位开关)若干(根据实验要求)四实验内容进行进油节流调速回路的方案设计、编程设计、油路设计,油路的组装连接和调试、改进的工程设计实施的全过程。

进油节流调速回路实验基本配置为双作用单出杆油缸1个;二位四通电磁换向阀1个;节流阀1个;三通2个;油管7根。

进油节流调速回路就是将节流阀(或调速阀)装在进油路上。

油路的特点是调速范围大,但油泵在溢流阀的恒压作用下工作,由于油缸无背压,运动平稳性差,不能在负性负载下工作,且油缸两腔压差大。

如果在高压下工作时,油通过流量阀再进入油缸,会使油温升高快,导致油的粘度下降,引起较大的泄露,影响工作性能。

进油节流调速回路实验原理图如下图一所示。

图1 实验原理图五实验步骤首先在电脑上,进行仿真实验,了解进油节流调速回路的工作过程和原理。

仿真软件操作说明:双击电脑桌面上的“力控PCAUTO3.62”。

大型液压举升系统过程控制仿真

S i mu l a t i o n o f La r g e Hy d r a u l i c Li f t i n g Sy s t e m Pr o c e s s Co nt r o l

D EN G B i a o ,S UN J i n g — b o ,Z HU Z h e n

ABS T RACT: F o r t h e s t r o n g v i b r a t i o n a n d i mp a c t p r o b l e m i n t h e l a r g e h y d r a u l i c l i t f i n g s y s t e m, t h e c o n t r o l me t h o d o f l i t f i n g p r o c e s s b a s e d O 1 3 . v e l o c i t y t r a c k i n g i s p r o p o s e d ,a f u z z y P I D c o n t r o l l e r i s d e s i g n e d .B y a n a l y z i n g t h e c o n t r o l p r i n c i p l e s a n d v e l o c i t y c h a r a c t e r i s t i c s o f l i t f i n g s y s t e m ,t h e v e l o c i t y C H I V e b a s e d o n p o l y n o mi a l s i n t e r p o l a t i o n o f t e l e — s c o p e c y l i n d e r s h i t f i n g i s d e s i g n e d b y a n a l y z i n g t h e v e l o c i t y a n d a c c e l e r a t i o n o f t h e e x e c u t i o n d e v i c e t e l e s c o p e c y l i n —

实验一、压力形成等仿真实验(实验报告内容及要求)

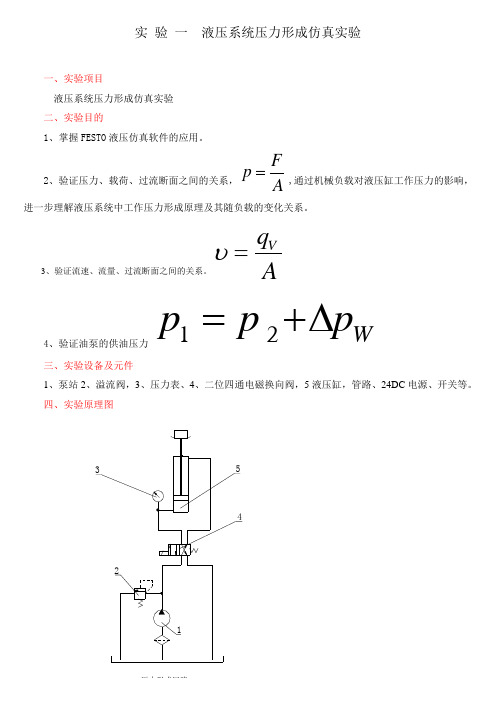

实验一液压系统压力形成仿真实验

一、实验项目

液压系统压力形成仿真实验

二、实验目的

1、掌握FESTO液压仿真软件的应用。

2、验证压力、载荷、过流断面之间的关系,

F

p

A

=

,通过机械负载对液压缸工作压力的影响,

进一步理解液压系统中工作压力形成原理及其随负载的变化关系。

3、验证流速、流量、过流断面之间的关系。

V

q

A υ=

4、验证油泵的供油压力

12W p p p =+∆

三、实验设备及元件

1、泵站

2、溢流阀,

3、压力表、

4、二位四通电磁换向阀,5液压缸,管路、24DC电源、开关等。

四、实验原理图

压力形成回路

五、实验步骤

1、利用仿真软件建立液压及电控系统图

2、叙述系统设计过程:

3、叙述系统的工作原理:

4、加载、采集数据

(1)绘制负载——压力曲线

注:实验、数据采集、画出系统压力——载荷特性曲线

1

2

3

4

5

(2)绘制流量——速度曲线

注:实验、数据采集、画出油缸流量——速度特性曲线

V

六、结论:

(1)、论述液压传动中液体的压力是怎样产生的?是如何计算的?

(2)、论述油缸的运动速度与流量、过流断面积的关系?是如何计算的?

(3)、论述油泵的供油压力跟什么有关系?是如何计算的?。

一种高空作业车液压系统设计与仿真

性的需求,结合现有高空作业车液压系统配置,构建如

图1所示液压系统原理图,以支腿(中央回转接头以 下部分)液压系统为主进行分析。

压

介绍:

(1) 变量泵组件:由斜盘式轴向柱塞泵1、变量

缸弹簧腔2、变量缸大腔3、负载敏感阀4、压力切断

阀5等组成,此组件为一个整体,简称变量泵,有4

个外接油口,分别是吸油口、高压口、泄漏油口以及

收稿日期:2021-02-07

修回日期:2021-03-20

作者简介:刘军(1986*),男,山东蒙阴人,工程师,硕士,主

要从事工程机械和专用车液压系统以及液压元件设计等方面

的工作。

2021年第7期

液压与'动

155

电作业高空作业车,一般需要长时间作业,同时由于工

作人员需要带电作业,为保证工作人员的安全,对液压

第45卷第7期 2021年7月

液压与'动 Chinese Hydraulicc & Pneumaticc

doi: 10.11832/j. issn. 1000-4858.2021.07.023

一种高空作业车液压系统设计与仿真

Vol. 45 No. 7 July. 2021

刘军

(青岛中汽特种汽车有限公司,山东青岛266000)

18.测压接头 R1、R2、R3•变量泵内置阻尼孔

图1液压系统原理图

2)支腿油缸伸缩

根据图1所示,当操作阀7或阀8任一手柄时,支

腿操作阀中位油路被切断,此时阀13 控口处的压力

油经过泄压阻尼孔11逐流回油箱,阀13 控口处

的压力逐渐降低,当压力低于设定压力时,其阀 在弹

簧力 下向右移动,阀13左接入 ,阀6的A

口处压力 油路进入泵控制阀OR 口,通过阀13左

平面磨床液压系统仿真实验

平面磨床液压系统仿真实验

一、引言

在我国制造业的快速发展背景下,平面磨床作为一种常见的金属加工设备,其性能和效率直接影响到生产进程。

液压系统作为平面磨床的核心部分,其工作性能对磨床的稳定性和精度起着决定性作用。

本文针对平面磨床液压系统进行仿真实验,以期为实际生产中的应用提供理论依据。

二、平面磨床液压系统概述

平面磨床液压系统主要由液压泵、液压阀、液压缸和液压马达等组成。

其工作原理是:液压泵将油液从油箱中抽出,经过液压阀的控制,输送到液压缸和液压马达,从而实现磨床的工作部件的运动。

三、仿真实验方法

采用AMESim软件进行仿真实验。

首先,建立平面磨床液压系统的三维模型,包括液压泵、液压阀、液压缸和液压马达等部件;然后,设定相关参数,如油液的物理性质、泵的转速等;最后,进行仿真实验,观察系统在不同工况下的运行状态。

四、实验结果与分析

1.在不同泵转速下,液压系统的压力和流量变化情况。

2.在不同负载下,液压系统的响应速度和稳定性。

3.分析系统在各种工况下的性能,找出存在的问题,并提出改进措施。

五、结论

通过对平面磨床液压系统的仿真实验,了解了系统在不同工况下的运行特

性,为优化设计提供了依据。

同时,也为实际生产中液压系统的故障诊断和维护提供了参考。

液压传动大作业

大作业目的:在本课程开始和结束后,对所给题目的设计思路、方法与能力进行对比。

要求:每生任选一题,第一次14151q5q163计于本课程开课三周内交,方法可以用已学知识或自学的本课程知识或其它知识进行;第二次设计要求用本课程所学知识完成。

完成的内容包括:(1)设计基本思路;(2)设计图及相关说明(如用计算机绘制最好);(3)基本计算(4)实现要求动作的控制方法-即策略;(5)说明书一份。

每题目的具体要求参照各题要求。

第一题:客车门开闭机构客车门开启和关闭,为方便起见,在司机位和售票员位都要能控制。

(1)比较目前客车门使用的开启和关闭的主要方法优缺点,确定自己选的方法;(2)画出原理和部分结构图;(3)计算主要部件结构强度等;(4)给出控制策略。

第二题:工业夹紧机构图示为工业上的液压夹紧机构,为了避免损坏工件,夹紧时应缓慢夹紧,松开工件时则速度保持不变。

(1)通过阅读文献,比较目前工业上使用的主要夹紧装置类型和特点,确定自己选的方法;(2)画出原理和部分结构图;(3)计算主要部件结构强度等。

(4)给出控制策略。

第三题:小型起吊机构图示为工业上的液压吊装装置,采用双作用油缸驱动,把不同重量的工具吊装到机器上,为了工作安全放下工具时速度不能过快,需要降低该速度。

(1)通过阅读文献,比较目前工业上使用的小型起吊装置类型和特点,确定自己选的方法;(2)画出原理和部分结构图;(3)计算主要部件结构强度等。

(4)给出控制策略。

第四题:工业胶粘机构图示为一工业胶粘机构,油缸伸出将图形或字母粘贴在塑料板上,根据材料的区别需要有调整压紧力能力。

(1)通过阅读文献,比较目前工业胶粘机构类型和特点,确定自己选的方法;(2)画出原理和部分结构图;(3)计算主要部件结构强度等;(4)给出控制策略。

第五题:震荡器机构图示为一工业应用中的颜料混合震荡器图,设计震荡机构。

(1)通过阅读文献,比较目前工业应用中的颜料混合震荡器机构类型和特点,确定自己选的方法;(2)画出原理和部分结构图;(3)计算主要部件结构强度等;(4)给出控制策略。

液压传动与控制技术仿真作业

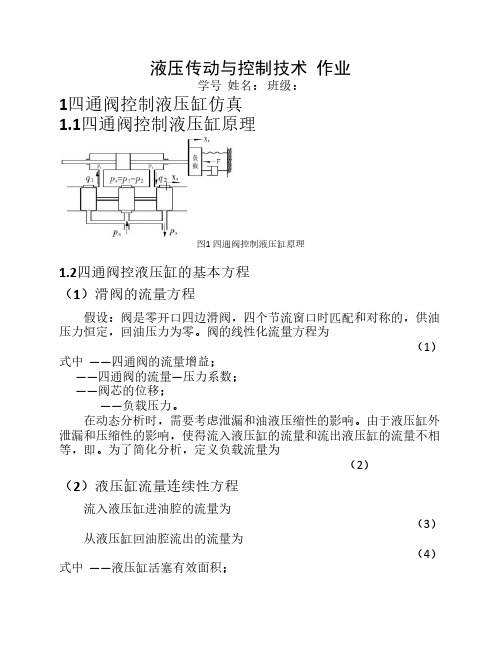

液压传动与控制技术 作业学号姓名:班级:1四通阀控制液压缸仿真1.1四通阀控制液压缸原理图1 四通阀控制液压缸原理1.2四通阀控液压缸的基本方程(1)滑阀的流量方程假设:阀是零开口四边滑阀,四个节流窗口时匹配和对称的,供油压力恒定,回油压力为零。

阀的线性化流量方程为(1)式中 ——四通阀的流量增益;——四通阀的流量—压力系数;——阀芯的位移;——负载压力。

在动态分析时,需要考虑泄漏和油液压缩性的影响。

由于液压缸外泄漏和压缩性的影响,使得流入液压缸的流量和流出液压缸的流量不相等,即。

为了简化分析,定义负载流量为(2)(2)液压缸流量连续性方程流入液压缸进油腔的流量为(3)从液压缸回油腔流出的流量为(4)式中 ——液压缸活塞有效面积;——活塞位移;——液压缸内泄漏系数;——液压缸外泄漏系数;——有效体积弹性模量(包括油液、连接管道和缸体的机械柔度); ——液压缸进油腔的容积(包括阀、连接管道和进油腔);——液压缸回油腔的容积(包括阀、连接管道和回油腔)。

液压缸工作腔的容积可写为(5)(6)活塞在中间位置是,液体压缩性影响最大,动力元件固有频率最低,阻尼比最小,系统稳定性最差。

所以,在分析时应取活的中间位置为初始位置。

忽略外泄漏量和,又由于,则联立式(2)~(6),可得(7)式中 ——液压缸总泄漏系数,。

(3)液压缸和负载的力平衡方程液压动力元件的动态特性受负载特性的影响。

负载力一般包括惯性力、粘性阻尼力、弹性力和任意外负载力。

(8)式中 ——活塞机负载折算到活塞上的总质量;——活塞机负载的粘性阻尼系数;——负载弹簧刚度;——作用在活塞上的任意外负载力。

此外,还存在库伦摩擦等非线性负载,但采用线性化的方法分析系统的动态特性是,必须将这些非线性负载忽略。

式(1)、(7)和式(8)中的变量都是在平衡工作点的增量,为了简单起见,将增量符号去掉。

1.3四通滑阀控液压缸的传递函数对式(1)、(7)和式(8)进行拉氏变换并进行整理,可得到阀芯输入位移和外负载力同时作用在液压缸活塞的总输出位移为(9)下面对上式进行简化:如果没有弹簧负载和负载干扰力,即,另外,粘性阻尼系数一般很小,由粘性摩擦力引起的泄漏量比活塞的运动速度小得多,即,因此项与1比可以忽略不计。

液压仿真技术.

图3-4 缸内液体的流量模块连接图

缸内液体的流量特性仿真

图 2 缸内液体的流量模块连接图

分析:在开始时,阀口关闭。输入信号达到一定值执行元件启动,阀置于左端时,液压油流进缸内,流量增大到一定值不变,直到活

图3 运行结果

在开始时,阀口关闭。输入 信号达到一定值执行元件启 动,阀芯置于左端时,液压 油流进缸内,流量增大到一 定值不变,直到活塞到达缸 的终端。从图中可以看出, 该模型中液压缸的面积过小, 运动速度过快,再驱动信号 变化之前,已经到达行程终 点,故输出流量再信号发生 之前变为零; 阀芯处于置于中位间时,阀 口关闭,没有流量; 阀置于右端时,由于作用面 积小,回到初始位置时所需 流量较小。同时又因为弹簧 作用力的存在,在开始活塞 回程时,需要流量较大。当 作用的弹簧力减小,所需流 量减小直至不变。

MATLAB simulink hydraulic 液压仿真技术

MATLAB简介

• MATLAB是由MathWorks公司于1984年推出的数 学软件,它的名称是由”矩阵实验室” (MATricLABoratory)所合成的。随着数值计算 需求的演变,MATLAB已成为各个系统仿真、数 字信号处理、科学可视化的标准语言。

Automation Studio软件介绍

• Automation Studio是一个具有设计和动态模 拟功能的软件工具。它是为了满足自动化工业的 需要建立起来的,尤其可以完成工程类训练以及 试验的要求。软件的工作单元反映着当前在工业 中通用的用法。它所具有的模拟功能使 Automation Studio软件成为一种有效液压系 统仿真的工具。

• 第二种方法是数学模型由用户自行建立,选用一些 通用的算法系统进行仿真,如常用的 MATLAB/SIMULINK 软件,它提供了许多数学 模型解算工具,更值得一提的是这类软件还提供 较好的仿真结果后处理功能。该方法越来越多地 为研究人员所使用;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设计一卧式单面多轴钻孔组合机床动力滑台的液压系统。

1)工作循环:快进—工进—快退—停止。

2)工作参数轴向切削力32000N t F =,移动部件总重10000N G =,快进行程1280mm l =,快进与快退速度4m/min ,工进行程250mm l =,工进速度0.05m/min ,加、减速时间为0.2s t ∆=,静摩擦系数0.2s f =,动摩擦系数0.1d f =,动力滑台可在中途停止。

一、负载分析负载分析中,暂不考虑回油腔的背压力,液压缸的密封装置产生的摩擦阻力在机械效率中加以考虑。

因工作部件是卧式放置,重力的水平分力为零,这样需要考虑的力有:切削力,导轨摩擦力和惯性力。

导轨的正压力等于动力部件的重力,设导轨的静摩擦力为fs F ,动摩擦力为fd F ,则0.2100002000.1100001000Nf s s N f d d N F f F F f F ==⨯===⨯=而惯性力10003/60225N 9.80.2m u G v F mt g t ∆∆⨯====∆∆⨯ 如果忽略切削力引起的颠覆力矩对导轨摩擦力的影响,并设液压缸的机械效率95.0=m η,则液压缸在各工作阶段的总机械负载可以算出,见表1。

表1 液压缸各运动阶段负载表运动阶段 计算公式总机械负载N F /启动 m fs F F η/=2105 加速 m m fd F F F η/)(+= 1321 快进 m fd F F η/=1053 工进 m fd t F F F η/)(+= 34736 快退m fd F F η/=1053根据负载计算结果和已知的各阶段的速度,可绘制出负载图(l F -)和速度图(l v -),见图1a 、b 。

横坐标以上为液压缸活塞前进时的曲线,以下为液压活塞退回时的曲线。

a) b)图1 负载速度图 a )负载图 b )速度图二、液压系统方案设计1. 确定液压泵类型及调速方式参考同类组合机床,同时根据本题要求。

选用双作用叶片泵双泵供油,同时这是调速阀进油调速的开式回路来满足快进、快退和工进的功能。

快进或快退时双泵进行供油,工进时,小泵单独供油,同时利用节流阀调速保证工进速度。

整个回路采用溢流阀作定压阀,起安全阀作用。

为防止钻孔钻通时滑台突然失去负载向前冲,回油路上设置背压阀,初定背压值为MPa p b 8.0 。

2. 选用执行元件因系统循环要求正向快进和工作,反向快退,且快进、快退速度相等。

实现快进快退速度相等,因此选用单活塞杆液压缸,快进时差动连接,无杆腔面积1A 等于有杆腔面积2A 的两倍。

3. 快速运动回路和速度换接回路根据题目运动方式和要求,采用方案一的快速回路系统,差动连接与双泵供油两种快速运动回路来实现快速运动。

即快进时,由大小泵同时供油,液压缸实现差动连接。

采用二位二通电磁阀的速度回路,控制由快进转为工进。

与采用行程阀相比,电磁阀可直接安装在液压站上,由工作台的行程开关控制,管路较简单,行程大小也容易调整,另外采用液控顺序阀与单向阀来切断差动油路。

因此速度换接回路为行程与压力联合控制形式。

4. 换向回路的选择本系统对换向的平稳性没有严格的要求,所以采用电磁换向阀的换向回路,采用三位五通阀。

5.组成液压系统绘原理图将上述所选定的液压回路进行组合,并根据要求作必要的修改补充,即组成如图2所示的液压系统图。

为便于观察调整压力,在液压泵的进口处、背压阀和液压缸无杆腔进口处设置测压点,并设置多点压力表开关。

这样只需一个压力表即能观测各点压力。

图2 组合机床动力滑台液压系统原理图液压系统中各电磁铁的动作顺序如表2所示。

表2 电磁铁动作顺序表1Y 2Y 3Y 快进 + - - 工进 + - + 快退 - + - 停止---三、液压系统的参数计算(一)液压缸参数计算1. 初选同类型组合机床,初定液压缸的工作压力为514010Pa p =⨯。

2. 确定液压缸的主要结构尺寸要求动力滑台的快进、快退速度相等,现采用活塞杆固定的单杆式液压缸。

快进差动时,并取无杆腔有效面积1A 等于有杆腔有效面积2A 的两倍,即212A A = 。

为了防止钻孔钻通时滑台突然失去负载向前冲,在油路上设置背压阀,按表8-2,初,选背压值5810Pa b p =⨯。

由表1可知最大负载为工进阶段的负载34736N F =,按此计算1A 则3221551347369.6510m 96.5cm 11401081022bF A P P -===⨯=-⨯-⨯⨯ 液压缸直径14496.511cm A D ππ⨯===由212A A =可知活塞杆直径0.7070.707117.7cm d D ==⨯=按GB/T2348——1993将所计算得D 与d 值分别圆整打动相近的标准直径,以便采用标准的密封装置。

圆整后得12cm D = 8cm d = 按标准直径算出221212113cm 44A D ππ==⨯=222222()(128)62.8cm 44A D d ππ=-=⨯-=按最低工进速度演算液压缸尺寸,查产品样本,调速阀最小稳定流量min 0.05L/min q =,因工进速度0.05m/min v =为最小速度,则由[1]式(8-11)32min 12min 0.051010cm 0.0510q A v ⨯≥==⨯ 上述计算中22111310cm A cm =≥,满足最低速度的要求。

3. 计算液压缸各工作阶段的工作压力、流量和功率根据液压缸的负载图和速度图以及液压缸的有效面积,可以算出液压缸工作过程中各阶段的压力、流量和功率,在计算工进时按5810Pa b p =⨯代入,快退时背压按5510Pa b p =⨯代入计算公式和计算结果列于表3中。

表3液压缸所需的实际流量、压力和功率注:1.差动连接时,液压缸的回油口到进油口之间的压力损失Pa p 5105⨯=∆,而p p p j b ∆+=。

2.快退时,液压缸有杆腔进油,压力为j p ,无杆腔回油,压力为b p 。

(二)液压泵的参数计算由表3可知工进阶段液压缸工作压力最大,若取进油路总压力损失5510Pa p ∑∆=⨯,压力继电器可靠动作需要压力差为5510⨯,则液压泵最高工作压力5551510(35.255)10Pa=45.210Pa P p p p =+∑∆+⨯=++⨯⨯因此泵的额定压力可取551.2545.210Pa=56.510Pa r p ≥⨯⨯⨯。

由表3可知,工进时所需流量最小是0.57 L/min ,设溢流阀最小溢流量为min /5.2L ,则小流量泵的流量10.57 2.5)L/min=3.127L/mi (n 1.1p q ≥+⨯快进快退时液压缸所需的最大流量是18.8 L/min ,则泵的总流量18.8L/min=20.68L/mi 1.n 1p q =⨯。

即大流量泵的流量21(20.68 3.1L/min=17.553L/27)min p p p q q q ≥-=-。

根据上面计算的压力和流量,查相关产品样本得,选用1YB -4/25型双联叶片泵。

该泵额定压力6.3MPa ,额定转速960r/min 。

工作循环 计算公式负载F 进油压力j p 回油压力b p 所需流量q 输入功率PNPaPaL/minkW差动快进212A A PA F P j -∆+=)(21A A v q -=q p P j =105358.410⨯ 513.410⨯15.1 0.211工进12A A P F P b j +=v A q 1= q p P j =34736535.210⨯ 5810⨯0.57 0.033快退12b j F P A P A +=v A q 2=q p P j =1053510.710⨯ 5510⨯18.8 0.335(三)电动机的选择系统为双泵供油系统,其中小泵1的电动机的选择流量33331(410/60)m /s=0.066710m /s p q --=⨯⨯ 大泵2流量23333(2510/60)m /s=0.416710m /s p q --=⨯⨯ 。

差动快进、快退时两个泵同时向系统供油;工进时,小泵1向系统供油,大泵2卸载。

下面分别计算三个阶段所需要的电动机功率P 。

1.差动快进差动快进时,大泵2的出口压力油经单向阀后与小泵1汇合,然后经单向阀2,三位五通3,二位二通阀4进入液压缸无杆腔,无杆腔压力158.410Pa j p p ==⨯查样本可知,小泵2的出口压力损失51 4.510Pa p ∆=⨯,大泵2出口到小泵1出口的压力损失52 1.510Pa p ∆=⨯。

于是计算可得小泵出压力1512.910Pa P p =⨯(总效率5.01=η),大泵2出口压力2514.410Pa P p =⨯(总效率5.02=η)。

电动机功率1122112535312.9100.06671014.4100.4167101372W 0.50.5P P P q P q P μμ--⨯⨯⨯⨯⨯⨯=+=+=2.工进考虑到调速阀所需要的最小压力差Pa p 51105⨯=∆。

压力继电器可靠动作需要压力差Pa p 52105⨯=∆。

因此工进时小泵1的出口压力5111245.210Pa P P p p p =+∆+∆=⨯而大泵2的卸载压力取52210Pa P P =⨯。

(小泵1的总效率565.01=η,大泵2总效率3.02=η)。

电动机功率5353112221245.2100.0667102100.416710811W 0.5650.3P P P q P q P μμ--⨯⨯⨯⨯⨯⨯=+=+=3.快退类似差动快进分析知:小泵1的出口压力5115.210Pa P P =⨯(总效率5.01=η):大泵2出口压力5216.710Pa P p =⨯(总效率51.02=η)。

电动机功率5353112231215.2100.06671016.7100.4167101567W 0.50.51P P P q P q P μμ--⨯⨯⨯⨯⨯⨯=+=+=综合比较,快退时所需功率最大。

据此查样本选用Y100L-6封闭式三相异步电动机,电动机功率2.2kW 。

额定转速940r/min 。

四、液压元件的选择1.液压阀及过滤器的选择根据液压阀在系统中的最高工作压力与通过该阀的最大流量,可选出这些元件的型号及规格。

本系统中所有阀的额定压力都为Pa 51063⨯,额定流量根据各阀通过的流量,确定为min /10L ,min /25L 和min /63L 三种规格,所有元件的型号列于表4中。

过滤器按液压泵额定流量的两倍选取吸油用线隙式过滤器。

表中序号与系统原理图中的序号一致。

表4液压元件明细表序号 元件名称 最大通过流量/1min -⋅L型号1 双联叶片泵 25 1YB -4/252 单向阀 25 I-253 三位五通阀 63 35D-63BY4 二位二通阀 63 22D-63H5 调速阀 40 Q-H106 压力继电器 DP-63B7 单向阀 25 I-258 液控顺序阀 63 XF3-C10B9 背压阀63 FBF3-10B 10 液控顺序阀(卸载用)25 XF3-C10B 11 单向阀 25 I-25 12 溢流阀 63 YF3-10B 13 过滤器 63 XU-B63200⨯14压力表开关K-6B2. 油管的选择根据选定的液压阀的连接油口齿轮确定管道尺寸。