领料准确率统计表

PPM统计表

14

50 ppm 0 ppm 20 ppm 2014.02.09

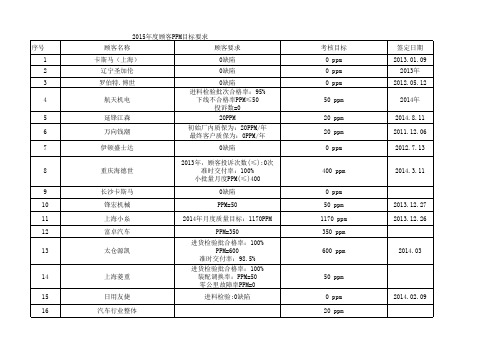

2015年度顾客PPM目标要求 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 顾客名称 卡斯马(上海) 辽宁圣加伦 罗伯特.博世 航天机电 延锋江森 万向钱潮 伊顿盛士达 重庆海德世 长沙卡斯马 锋宏机械 上海小糸 富卓汽车 太仓源凯 顾客要求 0缺陷 0缺陷 0缺陷 进料检验批次合格率:95% 下线不合格率PPM≤50 投诉数=0 20PPM 初始厂内质保为:20PPM/年 最终客户质保为:0PPM/年 0缺陷 2013年,顾客投诉次数(≤):0次 准时交付率:100% 小批量月度PPM(≤)400 0缺陷 PPM=50 2014年月度质量目标:1170PPM PPM=350 进货检验批合格率:100% PPM=600 准时交付率:98.5% 进货检验批合格率:100% 装配调换率:PPM=50 零公里故障率PPM=0 进料检验:0缺陷 考核目标 0 ppm 0 ppm 0 ppm 50 ppm 20 ppm 20 ppm 0 ppm 400 ppm 0 ppm 50 ppm 1170 ppm 350 ppm 600 ppm 2014.03 2013.12.27 2013.12.26 签定日期 2013.01.09 2013年 2012.05.12 2014年 2014.8.11 2011.12.06 2012.7.13 2014.3.11

供应商来料品质统计表(IQC来料检验和产线不良品统计用)

供应商名称: 日期

1.1 2.1 3.1 4.1 5.1 6.1 7.1 8.1 9.1 10.1 11.1

日期: 型号 来货数量 不良数量 不良率 1000 2000 3000 1250 1650 1600 1800 1500 1200 1000 1800 本月合格批次 1 5 2 2 5 6 8 9 5 2 4 0.10% 0.25% 0.07% 0.16% 0.30% 0.38% 0.44% 0.60% 0.42% 0.20% 0.22% 不良种类数量及描述 功能 尺寸 外观 无证书 其它 □合格 □不合格 □让步接收 □退货 □合格 □不合格 □让步接收 □退货 □合格 □不合格 □让步接收 □退货 □合格 □不合格 □让步接收 □退货 □合格 □不合格 □让步接收 □退货 □合格 □不合格 □让步接收 □退货 □合格 □不合格 □让步接收 □退货 □合格 □不合格 □让步接收 □退货 □合格 □不合格 □让步接收 □退货 □合格 □不合格 □让步接收 □退货 □合格 □不合格 □让步接收 □退货 ×100﹪ 本月来货批次 = 品质判断结果 不合格处理情况 是否延时 备注

名称

月度质量绩效分数=

供应商来料品质统计表(不良率) 0.70%

0.60% 0.50% 0.40%

供应商来料品质统计表

0.30%

0.20%

0.10% 0.00% 10.1 11.1 1.1 2.1 4.1 5.1 7.1 8.1 9.1

3.

生产领料汇总表模板

生产领料汇总表模板

篇一:部门领料汇总表

篇二:成本会计编制领料汇总表

编制领料汇总表

运用定额消耗量比例分配计算甲、乙产品共同耗用的C 原材料费用。

甲产品C材料定额消耗量=600×10=6000千克乙产品C材料定额消耗量=500×8 =4000千克

C材料消耗量分配率=20XX0÷(6000+4000)=2元/千克甲产品应分配的材料费用=6000×2=120XX(元)乙产品应分配的材料费用=4000×2=8000(元)

岗位2任务:编制材料费用分配汇总表

材料耗用分配汇总表

20XX年7月

单位:元

岗位3任务:记账凭证的填制与审核

根据材料费用耗用汇总分配表编制会计分录如下:借:基本生产成本——ΧΧ产品(基本生产直接耗用)辅助生产成本——ΧΧ车间(辅助生产耗用)

制造费用——ΧΧ车间(车间为组织和管理生产所耗用)管理费用(企业行政管理部门所耗用)销售费用(企

业销售部门所耗用)

贷:原材料

本例编制记帐凭证如下:

记帐凭证

财务主管记帐出纳审核制单

篇三:收发存汇总表格式设置

一、收发存汇总表格式设置

找到要添加的字段

点击拖动至列位置

重新打开功能收发存汇总表,就正常显示字段了

二、修改生产订单领料单显示格式

新增分组

把需要显示的列选中添加至分组级次内

查询时选择新增的分组交叉。

来料检验年终总结统计表

来料检验年终总结统计表1. 背景介绍来料检验是制造企业中一个非常重要的环节,它直接关系到产品质量和生产效率。

每年结束时,对来料检验的工作进行总结和统计,可以帮助企业了解其供应链的表现,并为下一年的改进提供依据。

本文将介绍如何编制一份来料检验年终总结统计表。

2. 总结与分析在编制来料检验年终总结统计表之前,首先需要对过去一年的来料检验数据进行总结与分析。

具体步骤如下:2.1 收集数据收集过去一年的来料检验数据,包括来料数量、合格率、不合格率等指标。

这些数据可以从企业的质量管理系统中获取。

2.2 数据清洗与整理对收集到的数据进行清洗和整理,确保数据的准确性和一致性。

可以使用Excel等工具进行数据清洗和整理,将数据保存为适合统计分析的格式。

2.3 数据分析与挖掘通过对数据进行分析和挖掘,找出其中的规律和问题。

可以使用统计学方法或数据可视化工具进行数据分析,如绘制柱状图、折线图等。

2.4 结果总结根据数据分析的结果,总结过去一年来料检验的表现。

可以指出合格率的变化趋势、不合格率的主要原因等。

3. 统计表编制在总结与分析的基础上,可以编制一份来料检验年终总结统计表。

统计表可以包括以下内容:指标一月二月…十二月平均值来料数量100 120 …150 130合格数量90 110 …140 120合格率90% 91.7% …93.3% 92.3%不合格数量10 10 …10 10不合格率10% 8.3% … 6.7% 7.7%以上表格展示了每个月的来料数量、合格数量、合格率、不合格数量和不合格率。

最后一列是平均值,可以用来评估整体表现。

4. 结论与建议根据统计表的结果,可以得出以下结论和建议:4.1 结论•平均来料数量为130,表明供应链整体稳定;•平均合格率为92.3%,相对较高,但仍有改进空间;•平均不合格率为7.7%,表明仍存在一定的质量问题。

4.2 建议•提高供应链的稳定性,确保来料数量的准确性和及时性;•进一步提高合格率,加强对供应商的质量管理;•分析不合格率的主要原因,采取相应的改进措施。