合成-1-ⅢJD2000型ф2500氨合成系统的运行实践

DN2000合成氨系统运行情况总结

第 6期

朱俊飞 :D 20 N 00合成氨 系统运行情况总结

・ 1 4・

换热 ,氨反应热回收利用率较高 。 ( )气体深 度净化采用 了醇烃化气体 净化 5

工艺 ,因烃化反应 甲烷生成量少 ,减少 了新鲜气

作思路 ,因此系统阻力明显增大,其 中水冷器阻 力尤为 明显 ,最高 曾达 07M a . P 。针对此 问题 , 我公 司利用大修机会 ,对一级水冷器采取气体分 流工艺 ,即在水冷器 A前后连接 1 D 10的 段 N0 管线 ,分流一部分合成气直接进入水冷器 B ,用

一

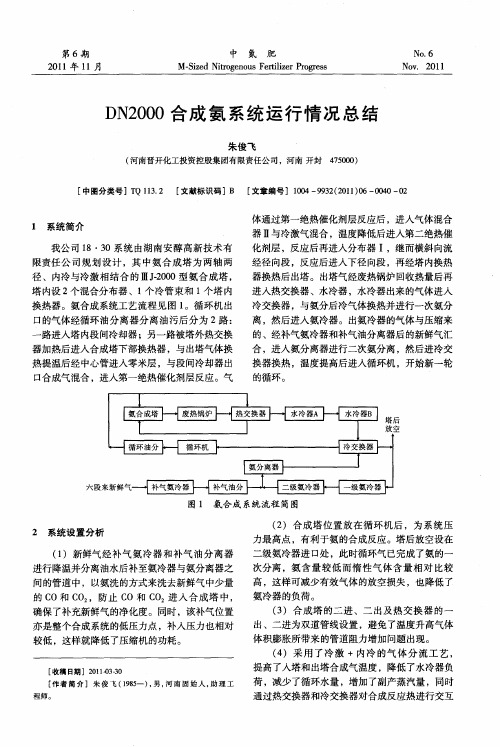

经径向段 ,反应后进人下径向段 ,再经塔 内换热 器换热后 出塔 。出塔气经废热锅炉 回收热量后再

进入热交换器 、水冷器 ,水冷器出来的气体进入

冷交换器 ,与氨分后冷气体换热并进行一次氨分 离,然后进入氨冷器。出氨冷器的气体与压缩来 的、经补气氨冷器和补气油分离器后的新鲜气汇 合 ,进人氨分离器进行二次氨分离 ,然后进冷交 换器换热 ,温度提高后进人循环机,开始新一轮 的循 环 。

六段来新鲜气— 补气氨冷器 H

补气油分 —k — 二级氨冷器 H

一级氨冷器

图 1 氨合 成 系统流程 简图

2 系统设 置分 析

( )合成塔位置放在循环机后 ,为系统压 2

( )新鲜气经补气氨冷器 和补气 油分 离器 1 进行降温并分离油水后补至氨冷器与氨分离器之 间的管道 中,以氨洗的方式来洗去新鲜气 中少量 的C O和 C : O ,防止 C O和 C : O 进入合成塔 中, 确保 了补充新鲜气的净化度。同时,该补气位置 亦 是整个 合成 系统 的低 压力 点 ,补 入压 力也相 对 较低 ,这样就降低 了压缩机的功耗 。

( )系统氨冷器用氨来源为冰机的回收氨 , 2 氨 中带有 油水 ,造 成氨 冷器 内油 污不断 积 累 ,影 响了氨冷器的换热效果 ,使氨冷温度达不到设计

Ф1200mm氨合成装置运行总结

组合 工艺 ( 如福 建顺 昌 、 北 三 宁 、 湖 山东 联 盟 等企

业 均 已采 用 ) 。

以上各 种原 料 气 精制 新 工 艺 各有 不 同特 点 , 如何选 择应 根据各 企业 现有 工艺 与设备 配套 情况

到 了积 极促 进 作 用 。应充 分 总 结 行业 5 0多年 发 展历程 的历史 经 验 与教 训 , 强 对 净化 系统 技 术 增

因此 , 有关 技术 开 发 服 务单 位 与 使 用 企业 要 进 各

步合 作 , 一方 面努力提 高生产应 用技术水 平 ( 建议 开 办各种 专题 技术 培训 班 与研 讨 学 习班 ) , 另一 方 面对 还存 在 的有 关 问题 与一 些 课 题 , 实行

对于 有一定 合成 氨生 产规模 并要 求醇 氨 比较

l ቤተ መጻሕፍቲ ባይዱ 艺 流 程

( ) 内件结 构 。N 一 0 1塔 C 1 0型 12 0mm轴 2 0

径 向氨合成 塔 内件 由 3个菱 形分 布器 把催 化剂床

、{ 、 E

新 技术 , 尽快 提高 净化 系统技 术水 平 , 以适应新 形

势 下对 企业发 展 的要求 。 () 2 加强调研 , 因厂 制宜 。各 企 业在 采用 各项 净化 新技术时 , 要做好 深入调查研究 。 目前 现有 的 各种 净化新工艺 、 备 、 技术 、 催化剂 的实 际 新设 新 新

大 的企业 , 为降低 甲醇生产 能耗 , 出现 了低压联 又

右和 吨氨节 煤 3 g 0k。

右 , 氨 比较 大 。因 甲醇市场低 迷 , 醇 受氨合 成装 置 限制 , 品结 构无 法调整 , 产 同时合成 系统 压力 高达 3 a 吨氨综合 电耗 平均 在 1 5 W ・ 1MP , 0k 4 h以上 , 与先进企 业 相 比差 距 较 大 。为 降 低醇 氨 比、 低 降

ⅢJD2000型-φ2200氨合成塔

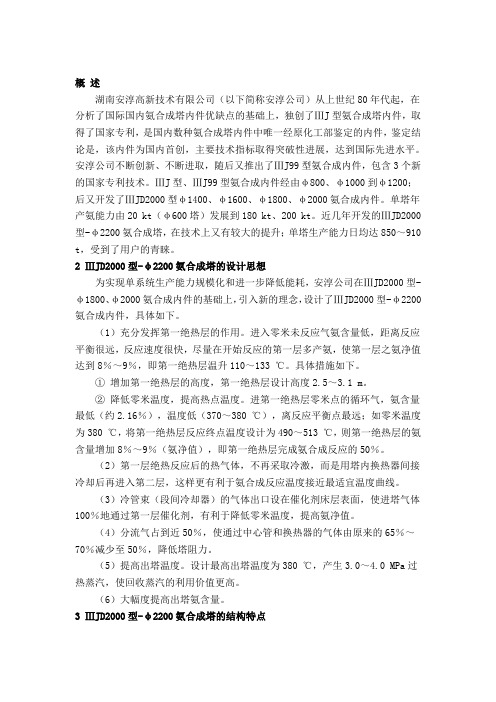

概述湖南安淳高新技术有限公司(以下简称安淳公司)从上世纪80年代起,在分析了国际国内氨合成塔内件优缺点的基础上,独创了ⅢJ型氨合成塔内件,取得了国家专利,是国内数种氨合成塔内件中唯一经原化工部鉴定的内件,鉴定结论是,该内件为国内首创,主要技术指标取得突破性进展,达到国际先进水平。

安淳公司不断创新、不断进取,随后又推出了ⅢJ99型氨合成内件,包含3个新的国家专利技术。

ⅢJ型、ⅢJ99型氨合成内件经由φ800、φ1000到φ1200;后又开发了ⅢJD2000型φ1400、φ1600、φ1800、φ2000氨合成内件。

单塔年产氨能力由20 kt(φ600塔)发展到180 kt、200 kt。

近几年开发的ⅢJD2000型-φ2200氨合成塔,在技术上又有较大的提升;单塔生产能力日均达850~910 t,受到了用户的青睐。

2 ⅢJD2000型-φ2200氨合成塔的设计思想为实现单系统生产能力规模化和进一步降低能耗,安淳公司在ⅢJD2000型-φ1800、φ2000氨合成内件的基础上,引入新的理念,设计了ⅢJD2000型-φ2200氨合成内件,具体如下。

(1)充分发挥第一绝热层的作用。

进入零米未反应气氨含量低,距离反应平衡很远,反应速度很快,尽量在开始反应的第一层多产氨,使第一层之氨净值达到8%~9%,即第一绝热层温升110~133 ℃。

具体措施如下。

①增加第一绝热层的高度,第一绝热层设计高度2.5~3.1 m。

②降低零米温度,提高热点温度。

进第一绝热层零米点的循环气,氨含量最低(约2.16%),温度低(370~380 ℃),离反应平衡点最远;如零米温度为380 ℃,将第一绝热层反应终点温度设计为490~513 ℃,则第一绝热层的氨含量增加8%~9%(氨净值),即第一绝热层完成氨合成反应的50%。

(2)第一层绝热反应后的热气体,不再采取冷激,而是用塔内换热器间接冷却后再进入第二层,这样更有利于氨合成反应温度接近最适宜温度曲线。

对氨合成塔系统改造后的运行分析

对氨合成塔系统改造后的运行分析

聂莉莎

【期刊名称】《科技经济市场》

【年(卷),期】2007(000)006

【摘要】以油田气为原料的氮肥厂,在引进瑞士Casale氨合成塔内件投产后,由于

一些主要工艺指标未达到设计值,三年以后相继对塔内件和系统中的氨分离器内件、冷凝塔的分离段及滤油器内件等设备进行了改造,使合成氨产量有了明显提高,系统

操作状况也得以明显改善.取得了较好的经济效益和社会效益.

【总页数】1页(P40)

【作者】聂莉莎

【作者单位】盘锦职业技术学院,辽宁,盘锦,124010

【正文语种】中文

【中图分类】TQ0

【相关文献】

1.石桥翻水站电气系统改造后机组不能运行的原因分析与处理 [J], 黄劲松;吴文平;邵春楼

2.合成氨装置扩能改造后运行瓶颈分析及对策 [J], 张明松;张华

3.Ф1000轴径向冷管式氨合成塔改造后运行情况小结 [J], 陆庆福

4.超低排放改造后脱硝系统喷氨优化调整分析 [J], 邓义君

5.三层冷壁氨合成塔改造及运行分析 [J], 陈希宝;高鹏;冯伟;张志超;唐小东

因版权原因,仅展示原文概要,查看原文内容请购买。

Φ2500mm氨合成系统运行总结

Φ2500mm氨合成系统运行总结李裕超;王雪妮;胡超【期刊名称】《小氮肥》【年(卷),期】2015(000)011【总页数】3页(P1-3)【作者】李裕超;王雪妮;胡超【作者单位】山东晋煤明水化工集团有限公司山东章丘250200;山东晋煤明水化工集团有限公司山东章丘250200;山东晋煤明水化工集团有限公司山东章丘250200【正文语种】中文根据政府提出的“退城进园”战略部署,同时结合市场行情,山东晋煤明水化工集团有限公司于2013年9月关停了城区内的老厂,同步实施了400 kt/a尿素(新型)等量搬迁技改项目,本着“节能环保、增产降耗”的原则,同时结合新厂区现有装置配置,在甲醇装置的基础上进行醇联氨改造,配套合成氨装置1套。

经多方考察和论证,决定选用南京国昌化工科技有限公司的氨合成设备和“非等压醇烷化净化”新工艺,合成系统采用GC-R123YZB型Φ 2 500 mm氨合成塔内件。

该装置于2013年6月开工,2014年10月投产,从原始开车至现在的生产运行情况看,具有生产能力大、系统阻力小、运行平稳等优点。

1.1 塔内流程大部分气体由零米层经过第1段(轴向段)催化剂层反应,反应后的气体进入外分布器,与调节阀后的气体(F1)混合降温后经过分布器外围小孔进入内筒体环隙,再经鱼鳞筒分布器,径向进第2段(径向段)催化剂层反应;反应后的气体经上部换热器外筒体气孔导入换热器上部管间,沿折流板向下与管内气体(F2)换热降温,然后进入二段和三段之间的气室,沿周围气孔进入内筒体环隙,经鱼鳞筒分布器径向进第3段(径向段)催化剂层反应;反应后的气体经中间换热器外筒体气孔导入换热器上部管间,沿折流板向下与管内气体(F3)换热降温,再进入三段和四段间气室,沿周围气孔进入内筒体环隙,经鱼鳞筒分布器径向进第4段(径向段)催化剂层反应;反应后的气体通过中心管套筒上的气孔进入套筒后向下进入下部换热器封头内,经管内与管外气体(主进气)换热降温后,由下封头出氨合成塔,直接进入废热锅炉。

卡萨利氨合成系统运行总结分析

卡萨利氨合成系统运行总结分析1.实验设备及试剂准备在运行卡萨利氨合成系统之前,首先要确保实验室设备齐全且处于正常工作状态。

包括反应装置、溶剂回流装置、搅拌器、加热设备等都需要检查清洁并调试。

此外,还需准备好所需试剂,包括底物、溶剂、催化剂等。

所有试剂应该经过正确的称量,存放于干燥的环境中。

2.实验操作流程在实验操作过程中,需按照严格的操作流程进行。

首先将反应装置装入合适的底物和溶剂,搅拌均匀后加入催化剂,并进行适当的加热反应。

在反应过程中需要注意控制温度、搅拌速度和通气量等参数,确保反应进行顺利。

同时要随时监测反应进展,及时调整反应条件。

3.安全措施卡萨利氨合成系统的操作过程中,需要注意实验室安全问题。

应该佩戴适当的防护装备,如实验手套、护目镜等。

同时要避免与试剂直接接触,并做好试剂泼溅的防范措施。

在操作结束后,要及时清洁实验装置,并正确处理废弃物。

4.实验结果分析实验结束后,对得到的产物进行分析,以确保合成效果符合预期。

可通过气相色谱、质谱等分析手段对产物进行表征,确定其结构和纯度。

同时还需分析反应产率及副产物的生成情况,评估实验结果的可行性和可靠性。

5.异常情况处理在实验过程中,如发生异常情况(如反应无法进行、产物质量不佳等),需要及时处理并找出原因。

可能的原因包括试剂质量不佳、操作失误、催化剂失效等。

通过分析异常情况的原因,可以对实验流程和操作进行改进,避免类似问题再次发生。

总的来说,卡萨利氨合成系统是一种重要的有机合成方法,对于有机化学研究和化学工业生产有着重要意义。

在运行该系统时,需要严格遵循操作规程,确保安全性和实验效果。

通过对实验过程的总结分析,可以不断改进操作流程,提高合成效率和产物质量,为相关研究工作提供有力支持。

ⅢJD-2000Ф2500氨合成塔降低阻力改造运行总结

ⅢJD-2000Ф2500氨合成塔降低阻力改造运行总结徐严伟;周翔;王攀;刘欣【摘要】介绍了IⅢJD-2000Ф2500氨合成塔降低阻力改造运行情况,改造后塔压差、系统压差均有明显下降,正常工况下工艺对比显示,改造后节能降耗效果明显,达到了预期目的。

【期刊名称】《河南化工》【年(卷),期】2012(000)023【总页数】2页(P49-50)【关键词】Ф2500氨合成塔;阻力改造;运行情况【作者】徐严伟;周翔;王攀;刘欣【作者单位】河南心连心化肥有限公司,河南新乡453731;河南心连心化肥有限公司,河南新乡453731;河南心连心化肥有限公司,河南新乡453731;河南心连心化肥有限公司,河南新乡453731【正文语种】中文【中图分类】TQ050.3河南心连心化肥有限公司“24·40”项目(24万t/a合成氨,40万t/a尿素)氨合成工段采用湖南安淳高科技有限公司设计的ⅢJD-2000Φ2500氨合成塔,已运行数年,装置运行稳定,但存在着合成塔阻力较大的问题。

塔阻力较大增加了氨合成系统的阻力,会使合成氨的成本因电耗的增加而增加。

如何在不改变合成塔内件的情况下,适当调整气体在塔内的流程,从而降低合成塔的阻力,我公司进行了大胆的探索。

1 氨合成塔1.1 氨合成塔内件结构氨合成内件由一个直形异径的冷管束、一个气体混合分布器和一个分气筒组成,把触媒床分成一轴两径,三个绝热段,一个内冷段,净空高22 m,触媒容积68 m3,径向段占整个触媒床层80%,采用分流工艺,床层上下直通,触媒可以自卸。

1.2 塔内流程含氨2%未反应气分股进塔。

一股25%~30%未反应冷气,由合成塔下部环隙进入,由下而上,在塔顶引出,汇合塔外热交换器加热的10% ~15%的热气,再进冷管束。

在冷管加热后,直接由上升管进入催化剂床层“0”米。

另一股65% ~70%的气体经由塔外热交换器加热至175~190℃,其中50% ~60%进塔内下部换热器管内,与出塔气体换热后进上部换热器的管内,与出混合分布器气体换热,加热至370℃,从换热器与中心管之间的环隙向下翻进中心管,经中心管进入催化剂床“0”米,与冷管束出来的未反应气体混合,进入上绝热层反应。

JD型DN氨合成系统生产运行情况年月改版

ⅢJD-3000型DN2400氨合成系统生产运行情况王翔(山西天泽煤化工集团股份公司 048026)前言为响应山西省政府和晋城市政府对市区危化企业实施整体搬迁的精神,对位于市区内的煤气化厂进行了易地搬迁。

该项目投资约11.5亿元,于2007年6月开工建设,2008年10月建成并投产,建设规模为50万吨氨醇、40万吨尿素。

整个装置采用能发挥晋城无烟煤优势的常压固定床间歇气化造气工艺,合成氨采用单系统无饱和热水塔段间喷水增湿全低温变换,湿式栲胶脱硫,碳丙脱碳,JTL-4精脱硫,3.3MPa等压净化工艺,13.0MPa 醇烃化原料气精制,26MPaⅢJD—3000型氨合成塔节能工艺流程。

尿素采用国际先进的汽提工艺,大直径塔式造粒,全厂主要工艺过程全部DCS微机集中控制,设备全部CO2国产化。

1.DN2400氨合成系统工艺与主要设备配备1.1 氨合成工艺选择氨合成工序对整个合成氨生产的能耗和物耗影响较大,合理选择工艺与设备,对合成氨生产的成本和稳定运行有着举足轻重的作用。

本工序选择采用了国家级重点推广计划的项目——《合成氨原料气醇烃化净化精制新工艺技术》、《ⅢJD系列氨合成塔技术》。

合成氨原料气精制方法采用先进的新醇烃化精制工艺,以及其扩展优化技术——可调氨醇比的醇烃化工艺。

氨合成塔采用荣获国家科技进步二等奖,现已在全国推广400多家的安淳公司ⅢJ型系列氨合成塔技术---ⅢJD-3000型DN2400氨合成塔,内件配套高效节能的工艺流程,采用新型卧式氨分离器,提高氨分离效果,合成压力控制在24Mpa以下。

1.2工艺流程简述气体分两股进塔,一股约40%~45%的气体直接进入冷管束(段间冷却器)。

这股气体由两部分组成:一是由循环机出口油分来的约~15%的冷气,由合成塔下部环隙进入,在塔顶引出;二是塔外热交换器加热的约30~35%的热气,两部分气体在塔顶汇合引进冷管束。

冷管束出来的气体进入触媒床表面。

另一股约50%~55%,由塔外热交换器加热的循环气,进塔内换热器的下部换热器管间,与出塔气体换热以后,进上部换热器的管内,与出混合分布器的气体换热以后,从换热器与中心管之间的环隙、向下翻进中心管,经中心管进入触媒表面与冷管束出来的气体汇合,在上绝热层反应。

Φ2000合成工段工艺操作规程

Φ2000合成塔工艺操作规程编制:审核:审定:批准:一、岗位任务合成工序的任务就是把经过净化的氢氮气,在适当的温度、压力条件下,借助催化剂的作用进行化合反应生产氨,经过冷凝分离后得到液氨产品。

二、工艺流程压缩六段来的精炼气经新鲜气阀进入新鲜气氨冷器冷却,冷却后的气体经新鲜气油分分离油水与循环气氨冷器出口冷却后的循环气混合进入氨分离器,分离氨后的气体进入冷交换器管内,冷却管件的热气提,同时温度提高到20℃以上进入透平机。

由透平机提压后的气体进入循环气油分,经油水分离后的气体分成两股:一股约10%的冷气由合成塔下部进入合成塔的内外筒环隙由下至上冷却塔壁后,与塔外热交换器加热的气体混合后进入冷管束,还有小部分冷气引入零米冷激分布器和冷气调温器;其余的冷气通过塔外热交换器预热后分成两股,一股约30—35%的气体由塔上部入塔后与塔壁环隙冷却气混合进入冷管束,通过冷管束与塔内触媒层换热提温后出来气体进入触媒床层表面;另一股约50—55%的气体由塔底入塔,在塔下部换热器内与出塔气体换热后,经中心管进入触媒床层表面,与冷管束出来的气体汇合,在上绝热层一段反应。

反应后的气体在冷气调温器中与塔外引入的少量冷气混合,进入上绝热层二段反应。

出上绝热层二段的气体进入混合分布器,再进分气筒,经过径向绝热段,径向通过段间冷却器。

从中部径向筐出来的气体,受支架套筒锥型筒的作用,沿径向筐与内同的环隙向下进入下绝热层,气体由圆周方向径向通过下绝热层流向径向筐中心的换热器,从换热器外壳进入换热器管间,由上折流而下,与进塔气体换热后温度降至310-350℃出塔。

出塔气经废热锅炉进热交换器管内,与管间进塔冷气换热后进入第一水冷器、第二水冷器,从第二水冷器出来的气体进入冷交换器的管间,在冷交换器管间与管内冷气体换热并分离氨后,进入循环气氨冷器进行冷却,冷却后的与新鲜气混合后进入氨分离器,继续下一轮循环。

三、工艺指标1、压力(表压、MPa)循环机出口压力≤31.4 系统升、降压速率≤0.5/min系统压差≤2.5 塔压差≤1.0脱氧水压力≥2.5 废热锅炉蒸汽压力≤4.0加氨压力≤2.2 输氨压力≤2.1气氨总管压力≤0.2 仪表空气压力≥0.52、温度(℃)热点温度零米温度 360—380 塔壁温度≤120主进气温度 180—200 二次出塔温度 310—350废锅出口气体温度 <250 水冷出口气体温度≤45氨冷出口气体温度 -10—-15 升降温速率 40—45/h3、气体成分循环气H2/N2 2.2—2.8 新鲜气H2含量 70—75%循环气CH4含量 12—15% 合成进口气NH3含量≤2.5%新鲜气微量CO含量≤15ppm 新鲜气微量CO2含量≤5ppm4、液位氨分液位 1/3—2/3 氨冷液位 1/3—2/3中锅液位 1/3—2/3 闪蒸槽液位 1/3—1/25、废热锅炉水质总固体 500—1000mg/l 总碱度 5—10mgN/l6、其他电炉功率 2500KW 电压 0—650V四、微量讯号五、系统主要设备1、氨合成塔 DN2000 H(净)=20000(1)外筒Φ2462×24187 容积63.5M³设计压力:31.4MPa 设计温度:筒体200ºC 底部锻件420ºC工作压力:≤31.4MPa 工作温度:筒体≤200ºC 底部出口≤420ºC(2)内件 IIIR2000型Φ2000 触煤框触煤容积41.3M³设计压力:1.0MPa 设计温度:530ºC工作温度: 工作温度200-485ºC 筒体≤200ºC(3)换热器换热面积::278M³设计压力:1.0MPa (外压) 工作温度:管程380ºC 壳程:480ºC2、合成直通或废热锅炉Φ1200 L=8428 换热面积:390M2设计压力:壳程4.0MPa 管程31:41.0MPa 设计温度:壳程队250ºC 管程399ºC工作压力:≤壳程4.0MPa 管程≤31:41.1MPa 工作温度:壳程85ºC /250ºC 管程:350ºC/ 250ºC3、热交换器 DN1400 H(净)=16000(1)外筒Φ1480/Φ1212×19675 容积18M³设计压力:31.4MPa 设计温度:筒体200ºC 顶部锻件300ºC工作压力:≤31.4MPa 工作温度:筒体≤200ºC 顶部锻件≤300ºC(2)内件Φ1182×18022 换热面积:2032M2设计压力:管程1.0MPa(外压) 壳程:0.2MPa(外压)工作温度: 壳程:40-195ºC 管程210-80ºC4、冷交换器 DN1400 H(净)=16000(1)外筒Φ1728/Φ1212×19800设计压力:31.4MPa 设计温度:50ºC工作压力:≤31.4MPa 工作温度:-15~40ºC(2)内件Φ1328×17790 换热面积:2032M2设计压力:管程1.0MPa(外压) 壳程:0.09MPa(外压) 设计温度:管程-8℃壳程:35℃5、16m3闪蒸槽 DN2000 L=5800mm设计压力:2.5MPa 设计温度:-19℃工作压力:0.2MPa 工作温度:-19~50℃6、氨冷器Φ1600/Φ1632 L=12264mm 换热面积:1000M2设计压力:管程31.4MPa 壳程:2.5MPa 设计温度:管程-19~30℃壳程:-19~40℃工作压力:管程:≤31.4MPa 壳程:0.2MPa工作温度:管程-3/-17℃壳程:-15/25℃7、补气氨冷器Φ1836/Φ1800 L=9702mm 换热面积:240M2设计压力:管程31.4MPa 壳程:2.5MPa 设计温度:管程40℃壳程:-15℃工作压力:管程:≤31.4MPa 壳程:0.2~0.6MPa 工作温度:管程40~8℃壳程:0℃8、合成油分 DN1400 H(净)=7500(1)外筒Φ1725/Φ1409×10426 容积:11.5M3设计压力:31.4MPa 设计温度:100ºC工作压力:≤31.4MPa 工作温度:筒体<100℃(2)内件Φ1374×9269 设计压力:≤0.1MPa 设计温度:50ºC9、合成补气油分 DN1400 H(净)=7500(1)外筒Φ1482/Φ1214×10200 容积:30M3设计压力:31.4MPa 设计温度:100ºC工作压力:≤31.4MPa 工作温度:筒体<100℃(2)内件Φ1170×8893 设计压力:≤0.1MPa 设计温度:50ºC10、合成水冷器换热面积:800M2设计压力:管程31.4MPa 壳程:1.0MPa 设计温度:管程110/40℃壳程:50℃工作压力:管程≤31.4MPa 壳程:0.6MPa 工作温度:管程110/40℃壳程:30/40℃11、氨分离器 DN1400 H(净)=7500(1)外筒Φ1725/Φ1409×11094 容积:12.3M3设计压力:31.4MPa 设计温度:100ºC工作压力:≤31.4MPa 工作温度:筒体-16~100℃(2)内件Φ1350×9269设计压力:≤0.1MPa 设计温度:-19ºC12、循环机 TC620-32-12 型透平循环机入口压力:29.20MPa 出口压力:31.36MPa Q=620m3/h电机功率:680KW 电压:380V六、工艺操作1、正常开车(1)开车前的准备工作1)确认系统检修盲板已全部抽出,检修敞口处已全部恢复联口;2)检查各设备、管道、阀门、分析取样点、电器、仪表等,必须正常完好;3)检查系统内所有阀门的开关情况,应符合开车要求;应处于关闭状态的阀门:新鲜气阀,透平机进出口阀、透平机进口放空阀、环隙阀及环隙调节阀组、各冷激阀组、冷管阀、主线阀、热副阀、水冷器进口阀、新鲜气放空阀、塔后放空阀、吹除气阀、各放氨阀、各加氨阀、副产蒸汽出口阀、废锅加水旁路阀、开工蒸汽阀、水冷器冷却水进出口阀、各排油阀、仪表流量计及取样根部阀应处于打开状态的阀门:新鲜气充压截止阀、输氨总阀、软水调节阀前后截止阀、气氨总阀、各压力表根部阀4)联系仪表检查仪表已打开处于备用状态,联系电工检查电器设备确认备用;5)检查防护、消防器材、工具已准备齐全,消除现场杂物,准备好报表记录;6)联系生产调度,准备开塔;7)开塔前,废热锅炉加水至1/3液位,并煮锅。

山东联盟GC-R123YZφ2500氨合成塔内件简述

量, 从而保证氨 合成 反应 处 于较 佳 的工 作状 态 。 、 G 两股 冷气分别 与出第 二 、 第三 催化剂 床 反 应后 的热气 换热 后 , 沿 中心 管上 升合 成塔 顶部与调节温度 的冷气副线 m汇合 , 然后

进入第一 催化 床进行 氨合 成反 应 。反应 后 的热气 体与 冷气

摘要 : 合成氨工业是国民经济 的支柱产业之一 , 也是一个 高耗能 的化 工产业 , 现代化合成 氨生产采 用大 型化 、 集成化 、 自动化技术 的低能耗工艺。国昌化工工程设计有限公 司新研发并施 工的 G C~R 1 2 3 Y Z  ̄ 2 5 o o氨合成 塔内件是合成 塔内件发展 的一个突破。 关键词 : 氨合成塔 内件 ; 预组装 ; 气体分布 ; 氨净值

2 0 1 5年第 4 4卷

另一方面 由于触媒床层 没有 冷管 , 不存 在冷 管效应 , 可 充分 发挥床层催化剂的合 成效果 , 从 而提高 了系统 的氨净值 。

3 氨合 成塔 内件 在 生产 车 间 的预组 装

根据公 司的要求 和设备制造工 艺的需要 , 同时也 为 了确

保产 品制造 的质量 , 氨合成塔塔 内两 台换 热器采用在 国 昌科

采用具有 我国 自主知识产 权 的“ 鱼 鳞筒 ” 二次分 布器技 术: 在分气筒和集气 筒双侧 均设 计 了鱼鳞 筒二次 分布器 , 气 流从小孔分布后 ( 一 次分布 ) 经鱼鳞筒 二次分 布空间分散 , 然

后经鱼鳞孔切 向分布 ( 二 次分布 ) 至催 化剂床层 , 使气体分布 均匀度提高 , 死角 减少 , 有效 提 高 了分 布器分 布效 果 ( 见 图

技有 限公 司生产部框架 内进行预组装 的方案 ; 为 了确保整个

中图分类号 : T Q 1 1 3 . 2 5

氨合成说明说

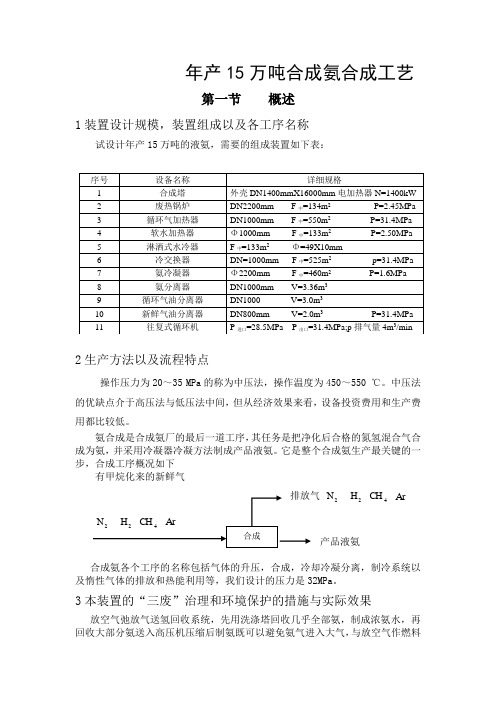

年产15万吨合成氨合成工艺第一节 概述1装置设计规模,装置组成以及各工序名称试设计年产15万吨的液氨,需要的组成装置如下表:2生产方法以及流程特点操作压力为20~35 MPa 的称为中压法,操作温度为450~550 ℃。

中压法的优缺点介于高压法与低压法中间,但从经济效果来看,设备投资费用和生产费用都比较低。

氨合成是合成氨厂的最后一道工序,其任务是把净化后合格的氮氢混合气合成为氨,并采用冷凝器冷凝方法制成产品液氨。

它是整个合成氨生产最关键的一步,合成工序概况如下有甲烷化来的新鲜气排放气 2N 2H 4CH Ar2N 2H 4CH Ar产品液氨合成氨各个工序的名称包括气体的升压,合成,冷却冷凝分离,制冷系统以及惰性气体的排放和热能利用等,我们设计的压力是32MPa 。

3本装置的“三废”治理和环境保护的措施与实际效果放空气弛放气送氢回收系统,先用洗涤塔回收几乎全部氨,制成浓氨水,再回收大部分氨送入高压机压缩后制氨既可以避免氨气进入大气,与放空气作燃料序号 设备名称 详细规格1 合成塔 外壳DN1400mmX16000mm 电加热器N=1400kW2 废热锅炉 DN2200mm F 中=134m 2P=2.45MPa3 循环气加热器 DN1000mm F 中=550m 2P=31.4MPa 4 软水加热器 Φ1000mm F 中=133m 2 P=2.50MPa 5 淋洒式水冷器 F 中=133m 2 Φ=49X10mm6 冷交换器 DN=1000mm F 中=525m 2 p=31.4MPa7 氨冷凝器 Φ2200mm F 中=460m 2 P=1.6MPa8 氨分离器 DN1000mm V=3.36m 39 循环气油分离器 DN1000 V=3.0m 310 新鲜气油分离器 DN800mm V=2.0m 3P=31.4MPa11 往复式循环机P 进口=28.5MPa P 出口=31.4MPa;p 排气量4m 3/min合成相比又更合理经济。

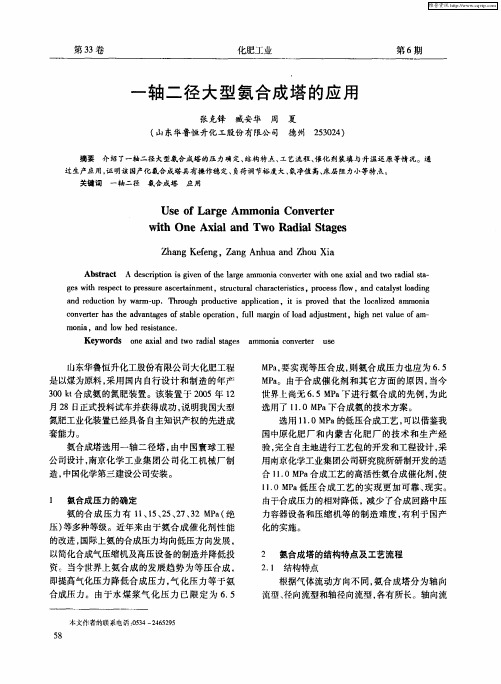

一轴二径大型氨合成塔的应用

( , 筐)装有铁系催化剂 ; 在第一 、 二床层 内分别设

有普通列管式换 热器 II 中间有 中心 管、 、, I 分气

盒、 热电偶管等。高压外壳重 2 1t低压内件重 5 ,

9 。在合 成塔内, 5t 反应前后 的气体间接换热使 气体中的氨浓度不会被降低 , 同时能在较高的温

以简化合成气压缩机及高压设备 的制造并降低投

资 当今世界上氨合成 的发 展趋势 为等压合成 ,

即提高气化压力降低合成压 力, 化压力等于氨 气 合成压力。由于水 煤浆气 化压力 已限定为 6 5 .

本文作者的联 系电话 : 3 — 45 9 0 4 26 : 5 5 2

5 8

根据气体流动方 向不同, 氨合成塔分为轴向

30k 合成氨 的氮肥装置。该装置于 20 0 t 0 5年 1 2 月 2 正式投料试车并获得成功 , 明我国大型 8日 说

氮肥工业化装置 已经具备 自主知识产权的先进成 套能力。 氨合成塔选用一轴二径塔 , 由中国寰球工程 公司设计 , 南京化学工业集 团公 司化工机械厂制 造, 中国化学第三建设公司安装。

由于合成压力的相对降低 , 减少 了合成 回路中压

力容器设备和压缩机等的制造难度 , 有利于国产 化 的实施 。 2 氨合成塔的结构特点及工艺流程 2 1 结构特点 .

氨的合 成压力 有 l、5 2 、7 3 P ( l l、 5 2 、2 M a 绝

压) 等多种等级。近年来 由于氨合成催 化剂性能 的改进 , 国际上氨的合成压力均向低压: 疗向发展 ,

mo i na,a d lW b d rss n e n O e e it c . a Ke wo d o ea ila d t a il tg s a y rs n xa n worda a e mmo i o vre u e s nac n e r t s

合成氨工业

合成氨工业基本无机化工之一。

氨是化肥工业和基本有机化工的主要原料。

从氨可加工成硝酸,现代化学工业中,常将硝酸生产归属于合成氨工业范畴。

合成氨工业在20世纪初期形成,开始用氨作火炸药工业的原料,为战争服务;第一次世界大战结束后,转向为农业、工业服务。

随着科学技术的发展,对氨的需要量日益增长。

50年代后氨的原料构成发生重大变化,近30年来合成氨工业发展很快。

世界合成氨工业概况①生产能力和产量。

合成氨是化学工业中产量很大的化工产品。

1982年,世界合成氨的生产能力为125Mt氨,但因原料供应、市场需求的变化,合成氨的产量远比生产能力要低。

近年,合成氨产量以苏联、中国、美国、印度等十国最高,占世界总产量的一半以上(表1[世界合成氨主要生产国产量(kt)])。

②消费和用途。

合成氨主要消费部门为化肥工业,用于其他领域的(主要是高分子化工、火炸药工业等)非化肥用氨,统称为工业用氨。

目前,合成氨年总消费量(以N计)约为78.2Mt,其中工业用氨量约为10Mt,约占总氨消费量的12%。

③原料。

合成氨主要原料有天然气、石脑油、重质油和煤等。

1981年,世界以天然气制氨的比例约占71%,苏联为92.2%、美国为96%、荷兰为100%;中国仍以煤、焦炭为主要原料制氨,天然气制氨仅占20%。

70年代原油涨价后,一些采用石脑油为原料的合成氨老厂改用天然气,新建厂绝大部分采用天然气作原料。

④生产方法。

生产合成氨的方法主要区别在原料气的制造,其中最广泛采用的为蒸汽转化法和部分氧化法(见合成氨原料气)。

特点①农业对化肥的需求是合成氨工业发展的持久推动力。

世界人口不断增长给粮食供应带来压力,而施用化学肥料是农业增产的有效途径。

氨水(即氨的水溶液)和液氨体本身就是一种氮肥;农业上广泛采用的尿素、硝酸铵、硫酸铵等固体氮肥,和磷酸铵、硝酸磷肥等复合肥料,都是以合成氨加工生产为主。

②与能源工业关系密切。

合成氨生产通常以各种燃料为原料,同时生产过程还需燃料供给能量,因此,合成氨是一种消耗大量能源的化工产品。

原料气精制和氨合成系统开车运行总结 - 南京国昌化工科技有限公司

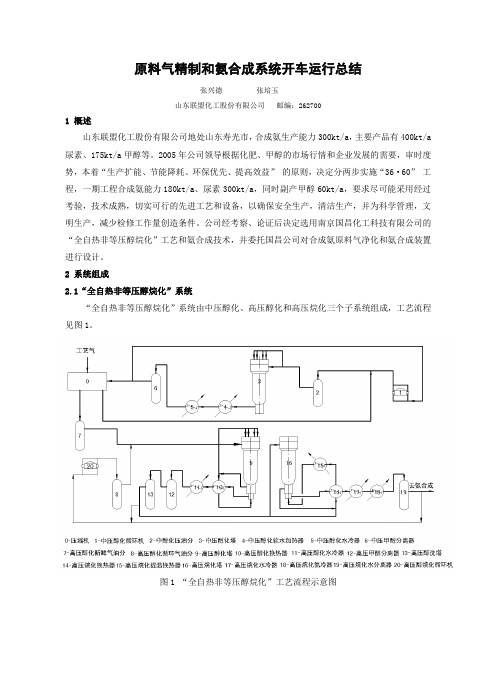

原料气精制和氨合成系统开车运行总结张兴德张培玉山东联盟化工股份有限公司邮编:2627001 概述山东联盟化工股份有限公司地处山东寿光市,合成氨生产能力300kt/a,主要产品有400kt/a 尿素、175kt/a甲醇等。

2005年公司领导根据化肥、甲醇的市场行情和企业发展的需要,审时度势,本着“生产扩能、节能降耗、环保优先、提高效益”的原则,决定分两步实施“36·60”工程,一期工程合成氨能力180kt/a、尿素300kt/a,同时副产甲醇60kt/a,要求尽可能采用经过考验,技术成熟,切实可行的先进工艺和设备,以确保安全生产,清洁生产,并为科学管理,文明生产,减少检修工作量创造条件。

公司经考察、论证后决定选用南京国昌化工科技有限公司的“全自热非等压醇烷化”工艺和氨合成技术,并委托国昌公司对合成氨原料气净化和氨合成装置进行设计。

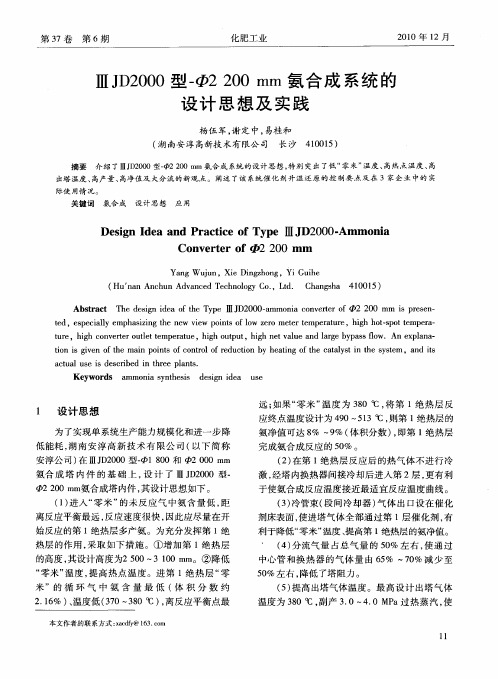

2 系统组成2.1“全自热非等压醇烷化”系统“全自热非等压醇烷化”系统由中压醇化、高压醇化和高压烷化三个子系统组成,工艺流程见图1。

图1 “全自热非等压醇烷化”工艺流程示意图2.1.1 中压醇化系统中压(12.0~16.0MPa)醇化装置以产醇为主,将脱碳气中3.5~8.0%的CO+CO2大部分(80~90%)转化为甲醇。

通过中压醇化系统,醇氨比、甲醇产量调节灵活,同时可以控制进入高压醇化系统工艺气中CO+CO2含量在1.50~1.80%的指标范围内。

中压醇化系统的主要设备是中压醇化塔,采取南京国昌公司的GC—R202Y型二轴二径催化剂自卸结构,下部设有换热器,见图2。

该塔操作弹性较大、塔阻力低,其主要技术参数见表1。

表1 GC-R202Y型φ1600中压醇化塔主要技术参数来自原料气压缩机(0)五段出口脱碳气体(12.0MPa)与中压醇化循环机(1)出口气混合后进入油水分离器(2),分离油水后进入中压醇化塔(3)内外环隙换热冷却塔壁,由下部进入中压醇化塔下部换热器管外换热,温度升至210℃左右由中心管升至0米与f0冷激气混合后进入第一轴向层反应,反应后的气体与f1冷激气在菱形分布器混合后进入第二轴向层反应,反应后的气体与f2冷激气在外分布筒混合后沿径向进入第一径向层反应,反应后的气体在内集气筒与f3冷激气混合后沿径向进入第二径向层反应,反应后250℃的气体进入中压醇塔下部换热器的管内换热,温度降至120℃依次去软水加热器(4)和水冷器(5),气体温度降到35℃左右进中压醇分离器(6)进行气液分离,分离甲醇后的气体去压缩机的六段进口,经压缩机加压后去高压醇化系统。

DN2500mm合成氨装置运行总结

换 器管 间分离 液氨 , 然后 经氨 冷器 、 氨分 离器 二次 分 氨 的气 体补 人从 烃 化 系 统来 的 2 . a新 鲜 2 0 MP

D 120 m ×1 1 N 0 m 94 0mm, 1台

淋洒式 , F:100 m , 6 2 l台 淋 洒式 , F=80m 1台 0 ,

D I10 m ×1 1 N 0 m 426mm, 1台

烃化氨冷 器 醇分离器

烃 水 分 离 器

D I20 m ×1 0 N 0 m 4 10mm, 1台 D 0 ×1 0 N1 0mm 4 1 0mm, 2 1台 D 140 m ×1 0 N 0 m 070mm, 2台

2D 0.7. 5 2 4 2 9 2 1 1 / O -2

循环机 ( 与醇 烃化 系 统 共 用 )

Q=1 .5m / n5台 7 1 。 mi,

表 5 氨合成成分气体 ( 体积分数 ) %

3 生产运行情况

21 0 0年 7月 投产 的 D 25 0h N 0 i m合 成 氨装置

造 , 甲醇分 厂能 够 同时生产 甲醇 和尿 素 , 升企 使 提 业 抵御 市场 风 险 的 能力 。改 造 后 , 甲醇 分 厂 总氨

年产能 3 0 k a 其 中液氨 产 能 2 0k/ , 4 t ( / 4 ta 甲醇产

数 2 % ~ 5 的另一股未反应气混合后进入催 0 2% 化剂 的轴 径 向床 层 反应 , 经塔 内下 热 交换 器 管 再

_JD_2400氨合成塔内件技术的认识和实践

12

氮肥技术

2009 年第 30 卷

2008 年 10 月 29 日来电开车后,对催化剂进 行深度还原结束后,系统经轻负荷生产、加量生 产,于 12 月 2 日加六台机 (DMY50-305/314)生 产,开循环机四台(12m3/min)无备机,CH4 的体积 分数控制在19% ̄20%,系统压差≤2.0MPa,塔压 差约 1.0MPa,氨合成压力 22 ̄24MPa,2008 年 11 月 产 NH3 11 244.75t,12 月份产 NH3 22 465t,2009 年 元月份产 NH3 23 574 吨,2 月份产 NH324 564.20t, 3 月份 (停车 13 天) 产 NH3 10 504.18t,4 月份产 NH3 24 076.67t,5 月份产 NH3 23 103.16t。目前生 产参数见表 2、表 3、表 4、表 5(2009 年 4 月 11 日生产记录)。

Φ2 400 氨合成塔,净高 20m,高径比 8.33。塔 内催化床层分为三层四段,第一层为第一段即轴 向绝热段,第二层包含两段即绝热径向段和径向 内冷层,第三层为径向绝热段。

一、二段间为间冷,其换热器在第二层中心, 第二层边缘的第三段有径向冷管束,第三层中心 为细长换热器,第三层绝热反应后的气体进入塔 内下热交管内由上而下,被管外由下而上的未反 应气冷却后出塔,下部无冷副线,床层设置 18 个 测温点。

环隙冷气冷却,温度下降 15℃,进入第四段径向 绝热反应,温度上升至 448℃,再进入塔内下热交 管内,被管外冷却气冷至 320 ̄350℃出塔。 3 工艺流程简述及特点

从合成塔反应出来的热气 (氨的体积分数  ̄13%)温度超过 300℃,经过废锅产生  ̄2.5MPa 饱和蒸汽后,温度降至 215 ̄220℃,进塔外热交, 又降至80 ̄91℃,进入水冷器降温至 40℃以下, 经冷交回收冷量分离液氨 (氨的体积分数降到 4.43%),再进入一氨冷和二氨冷降温至 -11℃左 右,进分离器分离液氨(氨的体积分数为 2.76%) 后经冷交(气体温度~10℃)进循环机加压,经油 分除油后,分两股气入塔(见图 1)。工艺流程示 意图见图 2。

安淳公司合成塔内件简述

湖南安淳高新技术有限公司摘要:本文阐述了湖南安淳高新技术有限公司新近开发的ⅢJD2000、ⅢJD3000和ⅢJDS型氨合成塔内件及系统的设计思想,ⅢJD型系列塔型已在多家氮肥企业的装置新建或改造采用,单塔生产能力和系统节能降耗的效果较突出。

概述:湖南安淳高新技术有限公司(以下简称安淳公司)开发设计氨合成系统已有十多年的历史,先后开发出ⅢJ、ⅢJD型氨合成塔,塔径包括φ600、φ800、φ1000、φ1200、φ1400、φ1600、φ1800等,单塔能力从2万吨氨/年(φ600)到年产18万吨氨/年,分布全国数百个中、小氮肥厂使用,使用效果都很好。

ⅢJ冷管绝热型,塔径小、能力小,2万吨~11万吨/年,全轴向或一径多轴;ⅢJD2000型包括φ1400、φ1600、φ1800、φ2000、φ2200五个系列,在技术上有较大的提升,使用效果在国内比较突出。

目前,又在开发设计ⅢJDS节能氨合成系统系列,双塔双锅塔锅一体氨合成系统,其设计思想是更简单、更节能、更可靠,单系统能力更大。

1. ⅢJD2000氨合成系统的特点ⅢJD2000的代表塔型为φ1400、φ1600、φ1800、φ2000,下面详细介绍φ1600、φ1800氨合成塔及系统的特点。

ⅢJDφ1600和φ1800氨合成塔(如图一)特点是由一个冷管束构成的五段反应器,其中一、二为轴向绝热段,三为径向绝热段,四为径向冷管段,五为径向绝热段。

ⅢJDφ1600和φ1800氨合成塔内气体流程特点是分流工艺,即预热后70%未反应气经塔内换热器加至360℃~380℃,到零米进一段反应。

另外30%未反应气先经过内外筒环隙再进入冷管束,加热后,进入第一、二段间,做为第一段反应热气的冷却气。

分流后,阻力小,冷管段传热温差大,冷管面积小,大大提高了容积系数。

ⅢJDφ1600和φ1800氨合成塔冷管束为同一平面内外环冷管束,冷气由上至下进入内环管,然后分成两股,一股向下再上,一股向上再下,汇合于外环管,再由上升管导入一、二段间,这种冷管束新颖,它适合径向催化反应床,因内外环管在催化床(轴向)中间,有利于冷管的伸缩,比上下环冷管束更稳定可靠。

DN2400氨合成节能装置设计施工运行总结

下 。

化工 工程 设计 有 限公 司 开始 各 专 业 施 工 图 设计 ,

于 21 0 0年 6月 份 完 成 了设 备 、工 艺 、土 建 、 电

( )采 用 了提温 型一 进一 出工 艺 ,水 冷 器进 1

口温 度 低 于 6 C,氨 合 成 反 应 热 利 用 率 高 达 0口

的冷凝 ,降低 冰 机 电耗 。

( )设 置双 冷交 ,逐级 回收冷 量 。 5

( )氨 合成 塔采用 四段 绝热反 应 ,段 间以 间 6

选 用 了电动 涡轮传 动 阀门 。 (1 1 )DC S系统 接至 中央控制 室 。 (2 1 )去 掉 了塔 内电炉 ,设 计 了开工加 热 炉 , 燃料气 采用 脱碳 出 口气 。 (3 1 )废 锅一 采用 弹簧鞍 座 。

气 自控等 各 专 业 施 工 图设 计 ;2 1 0 0年 7月 份 土

建工 程 开工 ,由山西宏 厦三 建承 接 土建工 程 。六

台多层包 扎高 压设 备 、 四台高压 换热 器 、 四台高

压蒸 发式 冷却 器 、一 台氨合 成塔 内件 等设 备均 由 正元 塔器 公 司制 作 ;安装 工 程 由十 三 化 建 承 接 。 21 0 1年 1 月 份 开 始 试 生 产 至 今 ,运 行 非 常好 , 1

第3 8卷 第 3期

21 年 02 6 月

化 工设 计 通 讯

Che ia gi e i sgn Comm u c ton m c lEn ne rng De i nia i s ‘ 41 ’

DN 4 0氨 合 成 节 能装 置设 计 施 工运 行 总 结 20

许亮明

De i n, n t u to n e a i n o sg Co s r c i n a d Op r to f DN2 0 4 0 Am m o i y t e i e g — a i n a S n h ssEn r y S v ng Uni t

ⅢJD2000型-Ф2200mm氨合成系统的设计思想及实践

的高度, 其设计高度为250~ 0 m 0 310m 。②降低

“ 零米 ” 度 , 高 热 点 温 度 。进 第 1绝 热 层 “ 温 提 零

米 ”的 循 环 气 中 氨 含 量 最 低 ( 积 分 数 约 体 2 1 % ) 温度 低 ( 7 3 0c , 反应平 衡点 最 .6 、 3 0~ 8 C) 离 l

本 文 作 者 的 联 系 方 式 :ady 1 3 cn xcf@ 6 .o

中心 管 和换 热器 的气 体 量 由 6 % 一7 % 减 少 至 5 0 5 %左 右 , 0 降低 了塔 阻力 。

( ) 高 出塔 气体 温度 。最 高设 计 出塔 气体 5提 温 度 为 3 0℃ , 8 副产 3 0~ . a过 热 蒸 汽 , . 4 0 MP 使

() 2 在第 1绝热 层 反应 后 的热 气体 不 进行 冷

激, 经塔 内换热 器 间接冷 却后 进入 第 2层 , 更有 利

氨合 成 塔 内 件 的 基 础 上 , 计 了 m J 2 0 型. 设 D 0 0

220m 0 m氨合 成塔 内件 , 其设 计思 想如 下 。

() 入“ 1进 零米 ” 的未 反 应 气 中氨 含 量 低 , 距 离反 应平 衡最远 , 反应 速 度很快 , 因此应尽 量在 开 始 反应 的第 1 热层 多产 氨 。为充分 发挥 第 1绝 绝 热层 的作 用 , 采取 如 下措 施 。① 增 加第 1绝 热 层

t n i ie ft e man p i t fc n r lo e u to y h a i g o h aay ti h y t m ,a d i i sgv n o h i o n so o to fr d ci n b e tn ft e c t ls n t e s se o n t s a t a s sde c i e n t r e p a t. c u lu e i s rb d i h e l n s Ke wor s a y d mmo i y t e i d sg d a us n a s n h ss e i n ie e

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ⅢJD2000型φ2500氨合成系统的运行实践谢定中、易桂和湖南安淳高新技术有限公司摘 要:本文介绍了ⅢJD2000型φ2500氨合成系统的设计思想,并介绍了湖南安淳高新技术有限公司设计和制造的第一个ⅢJD2000型φ2500合成氨塔在河南心连心化肥有限公司的运行实践。

1 前言ⅢJD2000型φ2500合成氨系统,是我公司为河南心连心化肥有限公司设计的一个年产合成氨24万t一套合成氨生产装置,是我公司目前设计和制造、投产在用的最大的氨合成塔,也是目前国产最大的合成氨系统(注:我公司设计的新版ⅢJD2000φ2500系统,已在山西丰喜临猗分公司投产;φ2600氨合成系统将于2010年下半年在贵州开磷息烽投产)。

这个塔于2009年4月在河南心连心化肥有限公司一次投产成功。

它一投产运行,就以出色的业绩,引起了业内极大的关注。

投产后的第一个月,即2009年5月,合成氨平均日产达842t。

同年8月,日产氨稳定在900t。

2009年中最高日产氨达到1060t。

循环气CH4控制在14%~15%左右,总惰性气达20%,系统压力≤17MPa。

合成氨电单耗比公司其他合成氨系统下降了220~260kWh。

运行结果表明,该套装置超过了设计能力,节能、环保效益明显,在大型合成氨装置国产化道路上迈出了十分可喜的一大步。

2 设计思想氨合成系统设计总的指导思想就是要更加高产,更加节能。

2.1 充分发掘氨塔第一绝热层的潜力围绕实现单系统生产能力规模化,我们在设计思维上有了新的创意,那就是要充分发掘氨塔第一绝热层的潜力,要使第一绝热层完成氨合成反应的50%,具体措施如下:1)增加氨塔第一绝热层的高度,将第一绝热层的设计高度增加到3000mm以上。

2)降低“零米”温度,提高热点温度。

进入第一层的“零米”点的循环气体的温度最低(370~380℃),氨含量最低(2.16%),离反应平衡点最远。

第一层反应终点温度设计为490~515℃,则第一层反应的绝热温升在110~330℃,氨含量增加8%~9%(氨净值),即第一绝热层完成氨合成反应的50%。

3)段间冷却器(冷管束)的气体出口设在第一层的零米,让循环气百分之百通过第一绝热层,有利于降低零米温度,有利于提高氨净值。

4)在第一层绝热反应后的高温气体,不再采取冷激降温,而是用塔内换热器间接冷却后再进入第二层,更加有利于合成氨反应温度接近最适宜温度曲线,提高氨净值。

2.2 节能降耗是永远的主题1)设计较低的系统压力,大幅度降低合成氨电耗。

设计压力22MPa,实际上低于设计压力操作,有利于降低合成氨原料气的压缩电耗。

在合成氨的生产电耗中,原料气压缩的电耗占的比例最大,降低压缩机的终端压力,辅以配置低压联醇,是降低合成氨电耗的重大措施。

2)增大分流气量,把分流量增加到50%,使通过中心管和换热器的气体由原来的65%~70%,减少至50%,降低塔阻力。

并采取有效措施提高氨净值,节约循环机和冰机功耗。

3)提高出塔气温度,回收反应热制取中压蒸汽。

再将回收的蒸汽通过设置在合成系统中的蒸汽过热器,制取过热蒸汽供烃化塔加热进塔气体用,取消烃化精制过程的用电。

4)系统中设置软水加热器,充分回收反应热,进一步降低冷却水和节约冷冻量。

图1 φ2500合成塔结构示意图3 ⅢJD2000型φ2500氨合成塔的结构3.1 结构1)塔结构为三层四段,两径一轴。

径向段占整个催化剂床层高度的70%~80%。

第一层为轴向绝热层,为了使第一层反应温度不致超高,在第一层中部设置了一个冷气调温器,从大盖外引入少量冷气调节温度。

第二层包含径向绝热段和径向间冷段。

第三层为径向绝热段。

2)段间冷却器(冷管束)的出口气体进入催化剂床的表面。

这样,入塔气体就百分之百通过第一层催化剂,有利于提高催化剂的利用率,有利于提高氨产量。

3)第一绝热层的出口高温气体进入混合分布器以后,不采用冷气冷激,而是进入塔内上部换热器管间,被间接冷却后再进入第二层反应,有利于反应温度更接近最适宜温度曲线,提高氨净值。

4)采用分流工艺。

5)催化剂自卸。

3.2 气体在塔内的流程气体分两股进塔:一股~45%的气体直接进入冷管束(段间冷却器)。

这股气体由两部分组成:一是由循环机出口油分来的约30%的冷气,由合成塔下部环隙进入,在塔顶引出;二是塔外热交换器加热的约15%的气体,两部分气体在塔顶汇合引进冷管束。

冷管束出来的气体进入催化剂床表面;另一股约50%的、由塔外热交换器加热的循环气,进塔内换热器的下部换热器管内,与出塔气体换热后,进入上部换热器的管内,与在上绝热层反应后出混合分布器的高温气体换热后,从换热器与中心管之间的环隙向下进入中心管,经中心管进入催化剂床表面,与冷管束出来的气体汇合,在第一绝热层反应。

反应气体在第一层中部冷气调温器中与从塔外引入的少量冷气混合后,继续反应。

出第一绝热层的气体进入气体混合分布器,再进入塔内上部换热器管间,与进塔气体换热后,从上部换热器的外壳出去,进入第二层。

气体由圆心向圆周方向、经过径向绝热段,径向通过段间冷却器。

从中部径向筐即第二层出来的气体,受支架套筒的作用,沿径向筐与内筒的环隙向下,被内外筒环隙冷气间接降低温度10~15℃左右,进入第三层(径向绝热层)。

气体由圆周方向径向通过下绝热层流向径向筐中部的换热器,从换热器外壳进入塔内下部换热器管间,由上折流而下,与进塔气体换热后出塔。

图2 φ2500氨合成系统流程图3.3 系统流程出合成塔的气体,进入蒸汽过热器,将废锅产生的中压蒸汽过热,反应气温度降至320℃左右进入废锅,出废锅的气体进入热交换器,温度降至95℃左右进入软水加热器,反应气温度降至70℃左右,进水冷器。

出水冷器的气体进入冷交管间被冷却分离氨后,温度降到16℃以下进入一级氨冷器,经一级氨冷冷却至-3℃,再经二级氨冷冷却到-10~-12℃,与新鲜气汇合,进入氨分离器分离氨后进冷交管内,冷却管间的热气体,本身温度提高到25℃左右,出冷交后进循环机,开始新的一轮循环。

4 催化剂的装填和升温还原4.1 催化剂装填河南心连心化肥有限公司ⅢJD2000型φ2500合成氨塔,共装填催化剂194.05t、68m3。

按照分段装填的原则,下绝热层少量φ4.7~φ6.7颗粒的催化剂垫底,占总量的3.2%。

其余装φ3.3~φ4.7颗粒,占总量的40.2%;第二层全部装φ4.7~φ6.7颗粒的催化剂,占总装量的38.0%。

第一层,混合分布器用少量φ4.7~φ6.7颗粒的催化剂盖面,占总装量的3.3%。

冷气调温器用少量φ4.7~φ6.7颗粒的催化剂盖面,占总装量的1.6%。

其余装φ3.3~φ4.7颗粒的催化剂,占总装量的13.7%。

4.2 催化剂的升温还原1)“三高”、“三低”的操作原则。

“三高”,即高氢气浓度,高空速,高电炉功率。

其中高氢气浓度,增加反应物浓度,有利于还原反应进行,氢浓度前期要求75%~80%,还原后期不低于72%。

高空速,空速越高,还原反应生成的水汽和反应生成的氨就能尽快带走,降低水汽浓度。

高电炉功率,是高空速的前提,还原过程中,绝大多数情况下电炉功率是100%。

“三低”即低压力,低水汽浓度,低还原温度。

压力虽然对还原反应没有直接的影响,但压力低,空速一定时,气流线速度快,生成的水汽和氨很容易被气流带走,降低水汽浓度。

此外,压力低,水汽的分压就低,有利于降低水汽对还原好了的催化剂的影响。

压力低,轴向段轴向温差小,是缩小同平面温差的最有效操作手段。

还原的起始压力以3.5~4.0MPa 为宜。

低水汽浓度,催化剂的还原反应是一个可逆反应,低水汽浓度可以减少逆向反应,防止还原好了的催化剂被氧化。

低氨冷温度,是低水汽浓度的保证。

进入还原主期的氨冷温度,必须控制-10~-15℃。

低还原温度,催化剂的还原反应是一个吸热反应,提高反应温度,可明显加快还原反应速度,但同时也加快了活性α-Fe的烧结速度,反应温度提高过快,活性铁的晶粒长大随之加快,引起活性下降。

还原温度在420~460℃时,控制催化剂出水量达到80%左右为宜。

2)分层还原。

大塔催化剂数量多,应严格地实行分层还原,拉开层与层之间的温差,上层在还原反应时,中下层温度还很低,多数催化剂还处于氧化态,不会受上一层产生的水汽影响,这样才能保证催化剂的还原质量。

3)控制好同平面温差。

轴向段的同平面温差要严格控制。

轴向段在升温还原时,如果出现同平面温差大,必须在催化剂还原进入主期之前,把同平面温差消除(筐盖泄漏造成的温差要揭大盖处理),即催化剂温度在410℃左右,就要把温差缩小到<5℃。

同平面温差大,会造成催化剂温差高低两面的还原程度不一样,还原程度低的部分,在正常生产中活性差,生产中同样会出现同平面温差,影响生产,影响内件的安全。

不能等到温度高了才采取措施,在还原后期拉小的同平面温差,同样存在还原程度不一致的问题。

因此,轴向段的同平面温差控制,是还原过程中的一个不可忽略的重要操作环节。

4)准确判断还原终点(以XA201型催化剂为例):一是底点催化剂温度470℃以上,维持8h。

水汽浓度连续3~4h<0.2g/m3;二是零米温度485~490℃,维持8h以上,同平面温差≤10℃;三是除零米和底点以外的各点达495℃以上的时间均在8h以上。

符合以上三条,催化剂基本还原彻底了,可切电降温转轻负荷生产。

河南心连心化肥有限公司2009年4月,合成氨塔的原始开车,操作控制是很严肃认真的,催化剂的还原是比较彻底的。

5 运行实践2009年4月7日,河南心连心化肥有限公司的ⅢJD2000型φ2500合成氨塔结束升温还原,转入轻负荷生产。

进入满负荷生产的基本操作控制情况如下:催化剂床层温度与系统主要温度控制:零米温度:395~425℃;热点温度:475~480℃;第二层温度:460~468℃;第三层温度:430~455℃;塔主进温度:220℃;塔出温度:330℃;出二级氨冷温度:-11.7℃。

操作压力:循环机出口:17.0MPa。

气体成分:补气H275.0%;循环气H258.0%~60.5%;CH414.5%~15.0%;塔进口NH32.21%;塔出口NH3 12.7%。

循环机开机台数:3×18m3/min;新鲜气流量:101470Nm3/h。

ⅢJD2000型φ2500合成氨塔,一进入正常生产,就表现出了令人欢欣鼓舞的优越性。

首先是高产量。

2009年5月,总氨产量30952.021t,液氨产量达到26086.63t,平均日产液氨841.5t。

高温季节的7、8、9三个月,平均日产液氨871.848t。

日最高氨产量达到1060多t;其次是系统压力低。

当合成氨日产量接近900t,系统的循环气总的惰性气体控制20%左右,合成系统压力≤17MPa,真是难能可贵;再就是低能耗。