压力钢管质量评定表 无缝钢管焊焊接

压力钢管安装单元工程安装质量验收评定表

江西省中小型水利水电工程

表5.1 压力钢管单元工程安装质量验收评定表

合同工程名称:会昌县冬瓜坑水库引水隧洞加固处理工程合同编号:HCDGKJG-2016

江西省中小型水利水电工程

表5.1-1 管节安装质量验收评定表

合同工程名称:会昌县冬瓜坑水库引水隧洞加固处理工程合同编号:HCDGKJG-2016

江西省中小型水利水电工程表5.1-1 管节安装质量验收检查记录表

初检人:复检人:终检人:现场监理:

江西省中小型水利水电工程

表5.1-1 管节安装质量验收评定表

江西省中小型水利水电工程表5.1-1 管节安装质量验收检查记录表

初检人:复检人:终检人:现场监理:

江西省中小型水利水电工程

表5.1-1 管节安装质量验收评定表

合同工程名称:会昌县冬瓜坑水库引水隧洞加固处理工程合同编号:HCDGKJG-2016

江西省中小型水利水电工程

表5.1-1 管节安装质量验收检查记录表

合同工程名称:会昌县冬瓜坑水库引水隧洞加固处理工程合同编号:HCDGKJG-2016

初检人:复检人:终检人:现场监理:

江西省中小型水利水电工程

表5.1-2-1 焊缝外观质量验收评定表

合同工程名称:会昌县冬瓜坑水库引水隧洞加固处理工程合同编号:HCDGKJG-2016

江西省中小型水利水电工程表5.1-2-2 焊缝内部质量验收评定表

11。

压力钢管质量评定表无缝钢管焊焊接修订版

压力钢管质量评定表无缝钢管焊焊接修订版 IBMT standardization office【IBMT5AB-IBMT08-IBMT2C-ZZT18】水利水电工程表5.1 压力钢管单元工程安装质量验收评定表表5.1.1管节安装质量检查表填表说明填表时必须遵守“填表基本规定”,并符合以下要求。

1.分部工程、单元工程名称填写要与表5.1相同。

2.检验(测)方法及数量。

3.单元工程安装质量检验项目质量标准。

(1)合格标准。

1)主控项目检测点应100%符合合格标准;2)—般项目检测点应90%及以上符合合格标准,不合格点最大值不应超过其允许偏差值的1.2倍,且不合格点不应集中。

(2)优良标准。

在合格标准基础上,主控项目和一般项目的所有检测点应90%及以上符合优良标准。

水利水电工程表5.1.1 管节安装质量检查表续表5.1.1表5.1.2焊缝外观质量检查表填表说明填表时必须遵守“填表基本规定”,并符合以下要求。

1.分部工程、单元工程名称填写要与表5.1相同。

2.检验(测)方法及数量。

3.单元工程安装质量检验项目质量标准。

(1)合格标准。

1)主控项目检测点应100%符合合格标准;2)一般项目检测点应90%及以上符合合格标准,不合格点最大值不应超过其允许偏差值的1.2倍,且不合格点不应集中。

(2)优良标准。

在合格标准基础上,主控项目和一般项目的所有检测点应90%及以上符合优良标准。

水利水电工程表5.1.2 焊缝外观质量检查表续表5.1.2表5.1.3焊缝内部质量检查表填表说明填表时必须遵守“填表基本规定”,并符合以下要求。

1.分部工程、单元工程名称填写要与表5.1相同。

2.检验(测)方法及数量。

3.单元工程安装质量检验项目质量标准。

(1)合格标准。

1)主控项目检测点应100%符合合格标准。

2)—般项目检测点应90%及以上符合合格标准,不合格点最大值不应超过其允许偏差值的1.2倍,且不合格点不应集中。

(2)优良标准。

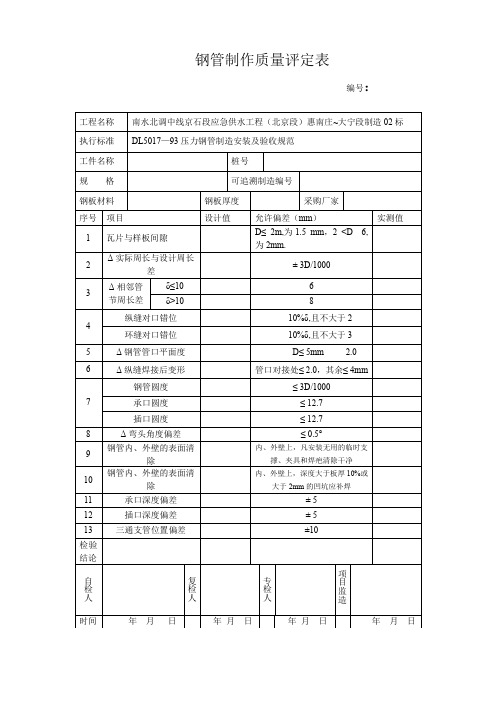

钢管制作质量评定表

Δ弯头角度偏差

≤ 0.5°

9

钢管内、外壁的表面清除

内、外壁上,凡安装无用的临时支撑、夹具和焊疤清除干净

10

钢管内、外壁的表面清除

内、外壁上,深度大于板厚10%或大于2mm的凹坑应补焊

11

承口深度偏差

± 5

12

插口深度偏差

± 5

13

三通支管位置偏差

±10

检验结论

自检人

复检人

专检人

项目监造

时间

年月日

年月日

年月日

年月日

钢管制作质量评定表

编号:

工程名称

南水北调中线京石段应急供水工程(北京段)惠南庄~大宁段制造02标

执行标准

DL5017—93压力钢管制造安装及验收规范

工件名称

桩号

规格

可追溯制造编号

钢板材料

钢板厚度

采购厂家

序号

项目

设计值

允许偏差(mm)

实测值

1

瓦片与样板间隙

D≤2m,为1.5 mm,2 <D 6,为2mm.

2

Δ实际周长与设计周长差

± 3D/1000

3

Δ相邻管节周长差

δ≤10

6

δ>10

8

4

纵缝对口错位

10%δ,且不大于2

环缝对口错位

10%δ,且不大于3

5

Δ钢管管口平面度

D≤5mm2.0

6

Δ纵缝焊接后变形

管口度

≤ 3D/1000

承口圆度

≤ 12.7

插口圆度

≤ 12.7

施工管理-压力管道焊接工艺评定汇总表

压力管道焊接工艺评定汇总表压力管道焊接工艺评定汇总表(一)总序年号评定编号接头型式材质和规格焊材焊接方法热处理类别预热温度(℃)焊件母材厚度覆盖范围(mm)钨极氩弧焊厚度覆盖范围(mm)焊条电弧焊厚度覆盖范围(mm) 0101GD01对接20 Φ108*7.9TIG-J 50Φ2.5 J422Φ3.2Ws+D无 1.5-12≤4≤1220101GD02对接20 Φ159*12TIG-J 50Φ2.5 J422Φ4Ws+D无9-18≤4≤18 30101GD05对接15CrMoA Φ159*7.9TIG-R 31 Φ2.5 R307Φ3.2Ws+D无 1.5-12≤4≤12 40101GD06对接15CrMoR δ=12TIG-R 31 Φ2.5 R307Φ4Ws+D消应力1509-18≤4≤18 50101GD08对接12CrlMoV Φ323.9*12TIG-R 31 Φ2.5 R317Φ4Ws+D消应力2109-18≤4≤18 6¥0101GD11对接1Cr5Mo Φ108*7.9H1Cr5MoΦ2.5 R507Φ3.2Ws+D消应力280 1.5-12≤4≤12 0101GD13对接0Cr18Ni10Ti Φ159*7.9H0Cr20Ni10TiΦ2.5 A132Φ3.2Ws+D无 1.5-12≤4≤12 80101GD14对接0Cr18Ni9 δ=12H0Cr20Ni10TiΦ2.5 A132Φ4Ws+D无9-18≤4≤18 90101GD15对接00Cr19Ni10 Φ457*7.9H00Cr21Ni10Φ2.5 A002Φ3.2Ws+D无 1.5-12≤4≤12 100101GD17对接316L δ=7.9TGF316LΦ2.0 A022Φ3.2Ws+D无 1.5-12≤4≤12 110101GD18对接316L δ=12TGF316LΦ2.0 A022Φ4Ws+D无/9-18≤4≤18 120101GD19对接0Cr18Ni10Ti Φ159*7.9TGF 347 Φ2.6 A132Φ3.2Ws+D无 1.5-12≤4≤12 130101GD23对接00Cr17Ni14Mo2 Φ168*7.9TGF316LΦ2.0 A022Φ3.2Ws+D无 1.5-12≤4≤12 140101GD25对接0Cr18Ni10Ti+20 Φ159*7.9H1Cr24Ni13Φ2.5 A302Φ3.2Ws+D无 1.5一12≤4≤12 150101GD26对接0Cr18Ni9+Q235-B δ=12H1Cr24Ni13Φ2.5 A302Φ4Ws+D无9-18≤4≤18160101GD29对接0Cr18Ni10Ti+15CrMoAΦ159*7.9H1Cr26Ni21Φ2.5 A402Φ3.2Ws+D无 1.5-12≤4≤12170101GD35对接0Crl8Ni10Ti+ 20Φ159*7.9TGF 309 Φ2.6 A302Φ3.2Ws+D无 1.5-12≤4≤12180101GD39对接0Cr18Ni10Ti+15CrMoAΦ159*7.9TGF 309 Φ2.6 A402Φ3.2Ws+D无15-12≤4≤12190101GD49对接15CrMoA+ 20Φ159*7.9TIG-J50 Φ2.5 J422Φ3.2Ws+D无 1.5-12≤4≤12 200101GD50对接15CrMoR+Q 235-Bδ=12TIG-J50 Φ2.5 J422Φ4Ws+D消应力1509-18≤4≤18 210202GD45对接12CrMo+1Cr5MoΦ325*7.9TIG-R 31Φ2.5 R307Φ3.2Ws+D消应力256 1.5一12≤4≤1 220707GD01对接20+1Cr5MoΦ159*7.9TIG-J 50Φ2.5 J422Φ3.2Ws+D消应力250 1.5-12≤4≤12 230707GD02对接20+1Cr5MoΦ159*12TIG-J 50Φ2.5 J422Φ4Ws+D消应力2509-18≤4≤18 240707GD03对接0Cr18Ni9+1Cr5MoΦ159*12H1Cr26Ni21Φ2.5 A402Φ4Ws+D2009-18≤4≤18压力管道焊接工艺评定汇总表(二)总序年号评定编号接头型式材质和规格焊材焊接方法热处理类别预热温度(℃)焊件母材厚度覆盖范围(mm)钨极氩弧焊(二保焊)厚度覆盖范围(mm)焊条电弧焊(二保焊)厚度覆盖范围(mm)250707GD05对接0Cr18Ni9+1Cr5Mo Φ159*12TGF 309 Φ2.6 A402Φ4Ws+D2009-18≤4≤18 260707GD07对接0Cr18Ni9+1Cr5Mo Φ159*12TGF 309 Φ2.6 A402Φ4Ws+D2009-18≤4≤18 270808GD01对接20 Φ159*6ER50-6Φ1.2GMAW 1.5-12≤12280808GD02对接20 Φ159*12ER50-6Φ1.2 TWE-711GMAW+FCA W9-18实芯≤4药芯≤18。

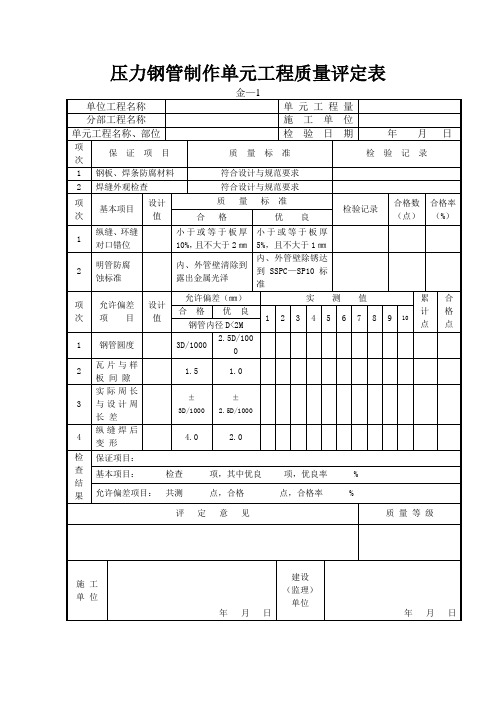

压力钢管制作单元工程质量评定表

实际周长与设计周长 差

±3D/1000

±2.5D/1000

4

纵缝焊后变 形

4.0

2.0

检查结果

保证项目:

基本项目: 检查 项,其中优良 项,优良率 %

允许偏差项目: 共测 点,合格 点,合格率 %

评 定 意 见

质 量 等 级

施工

单位

年月日

建设

(监理)

单位

年月日

说 明

保证项目:

检查数量:全数检查。

检验方法:1、检查出厂合格证与试验报告;

2、焊缝检查尺量与现场观察。

基本项目:

检查数量:全数检查。

检验方法:1项观查与尺量检查;

2项观查检查。

允许偏差项目:

检查数量:1项每节管测二端;

2项每节管测三点;

3项每节管测二点;

4项每节管测一组。

检验方法:钢Biblioteka 量。小于或等于板厚5%,且不大于1㎜

2

明管防腐

蚀标准

内、外管壁清除到露出金属光泽

内、外管壁除锈达到SSPC—SP10标准

项次

允许偏差

项 目

设计值

允许偏差(㎜)

实 测 值

累计点

合格点

合 格

优 良

1

2

3

4

5

6

7

8

9

10

钢管内径D<2M

1

钢管圆度

3D/1000

2.5D/1000

2

瓦片与样板 间 隙

1.5

1.0

压力钢管制作单元工程质量评定表

金—1

单位工程名称

单元工程量

分部工程名称

施工单位

单元工程名称、部位

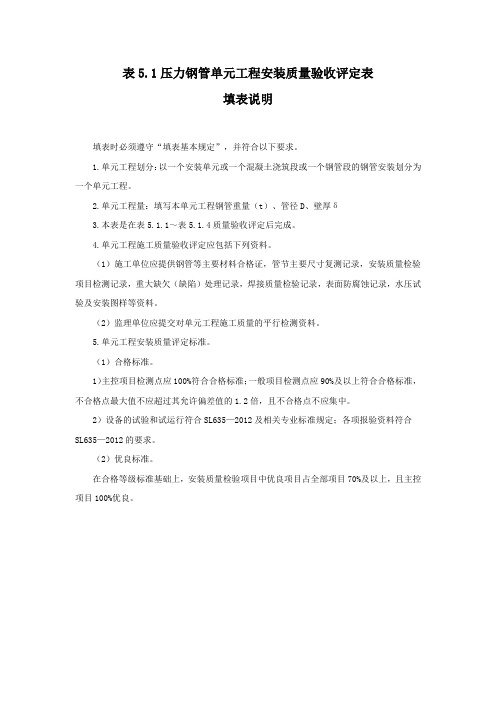

压力钢管单元工程安装质量验收评定表

表5.1压力钢管单元工程安装质量验收评定表

填表说明

填表时必须遵守“填表基本规定”,并符合以下要求。

1.单元工程划分:以一个安装单元或一个混凝土浇筑段或一个钢管段的钢管安装划分为一个单元工程。

2.单元工程量:填写本单元工程钢管重量(t)、管径D、壁厚δ

3.本表是在表5.1.1~表5.1.4质量验收评定后完成。

4.单元工程施工质量验收评定应包括下列资料。

(1)施工单位应提供钢管等主要材料合格证,管节主要尺寸复测记录,安装质量检验项目检测记录,重大缺欠(缺陷)处理记录,焊接质量检验记录,表面防腐蚀记录,水压试验及安装图样等资料。

(2)监理单位应提交对单元工程施工质量的平行检测资料。

5.单元工程安装质量评定标准。

(1)合格标准。

1)主控项目检测点应100%符合合格标准;一般项目检测点应90%及以上符合合格标准,不合格点最大值不应超过其允许偏差值的1.2倍,且不合格点不应集中。

2)设备的试验和试运行符合SL635—2012及相关专业标准规定;各项报验资料符合SL635—2012的要求。

(2)优良标准。

在合格等级标准基础上,安装质量检验项目中优良项目占全部项目70%及以上,且主控项目100%优良。

水利水电工程

表5.1 压力钢管单元工程安装质量验收评定表。

管道焊接检查表格

4

焊接材料

焊条/焊丝型号

与设计要求相符,无混用现象

合格/不合格

5

焊条/焊丝烘干

按规定进行烘干,无潮湿现象

合格/不合格

6

保护气体纯度

符合设计要求,无杂质、水分等

合格/不合格

7

焊接工艺

焊接参数设置

符合设计要求

符合设计要求,无过高或过低现象

管道焊接检查表格

以下是一个管道焊接检查表格的样板。此表格可以根据实际的管道焊接项目、检查项目、检查标准、检查结果和备注进行修改和调整。

序号

管道焊接项目

检查项目

检查标准

检查结果

备注

1

管道准备

表面清洁度

无油污、锈蚀、杂质等

合格/不合格

2

管口形状

管口平整,无毛刺、裂纹等缺陷

合格/不合格

3

对口间隙

符合设计要求,无过大或过小现象

合格/不合格

9

焊接顺序及方向

符合设计要求,无跳焊、漏焊等现象

合格/不合格

10

焊缝质量

外观质量

无夹渣、裂纹、气孔等缺陷,焊缝饱满、平滑

合格/不合格

11

尺寸精度

符合设计要求,无超标现象

合格/不合格

12

内部质量检测(如X射线检测)

无内部缺陷,如气孔、裂纹等

合格/不合格

此表格可根据具体需求进行扩展或缩减。在实际使用中,应根据具体项目的特点和要求进行检查和记录。

压力钢管安装单元工程施工质量验收评定表

端部转角

连续绕角施焊

检查意见:

主控项目共项,其中合格项,优良项,合格率,优良率%。

一般项目共项,其中合格项,优良项,合格率,优良率%。

测量人

年 月 日

安装单位

评定人

年 月 日

监理

工程师

年 月 日

注1:δ—钢板厚度,mm.

注2:手工焊是指焊条电弧焊、CO2半自动气保焊、自保护药芯半自动焊以及手工TIG焊等。而自动焊是指埋弧自动焊、MAG自动焊、MIG自动焊等。

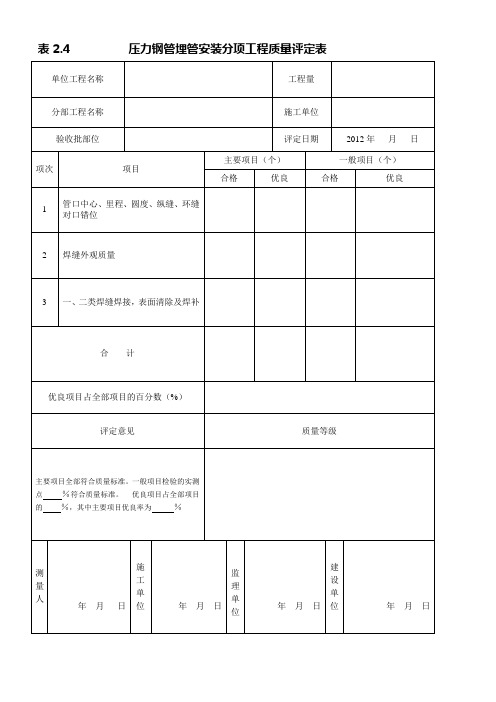

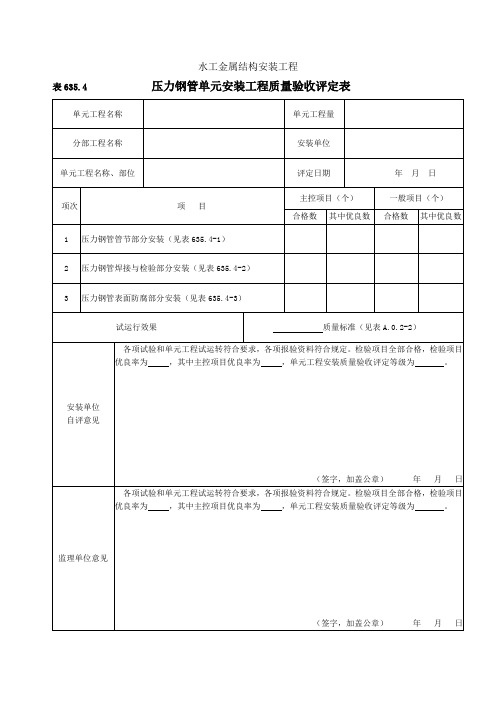

表5。1压力钢管安装单元工程质量验收评定表

单位工程名称

单元工程量

分部工程名称

安装单位

单元工程名称、部位

评定日期

年 月 日

项次

项 目

主控项目(个)

一般项目(个)

合格数

其中优良数

合格数

其中优良数

1

管节安装

2

焊缝外观

3

焊缝内部

4

表面防腐蚀

…

试运行结果

质量标准(见附表A。0.2-2)

安装单位自评意见

各项试验和单元工程试运行符合要求,各项报验资料符合规定。检验项目全部合格.检验项目优良率为,其中主控项目优良率为,单元工程安装质量验收评定等级为。

埋管外壁经喷射或抛射除锈后,采用改性水泥浆防腐蚀除锈等级不低于Sa1级。

2

涂料涂装

外观检查

表面光滑、颜色均匀一致,无皱纹、起泡、流挂、针孔、裂纹、漏涂等缺欠

涂层厚度

85%以上的局部厚度应达到设计文件规定厚度,漆膜最小局部厚度应不低于设计文件规定厚度的85%.

针孔

厚浆型涂料,按规定的电压值检测针孔,发现针孔,用砂纸或弹性砂轮片打磨后补涂。

钢管质量评定

表2.4 压力钢管埋管安装分项工程质量评定表单位工程名称工程量分部工程名称施工单位验收批部位评定日期2012年月日项次项目主要项目(个)一般项目(个)合格优良合格优良1 管口中心、里程、圆度、纵缝、环缝对口错位2 焊缝外观质量3 一、二类焊缝焊接,表面清除及焊补合计优良项目占全部项目的百分数(%)评定意见质量等级主要项目全部符合质量标准。

一般项目检验的实测点%符合质量标准。

优良项目占全部项目的%,其中主要项目优良率为%测量人年月日施工单位年月日监理单位年月日建设单位年月日表2.4-1 压力钢管埋管管口中心、里程、圆度、纵缝、环缝对口错位质量评定表单位工程名称工程量分部工程名称施工单位验收批部位检验日期2012年月日项次项目设计值允许偏差(mm)实测值(mm)合格数(点)合格率(%) 合格优良钢管内径D(m) 钢管内径D(m)√D≤33<D≤5D>5√D≤33<D≤5D>51 △管口里程±5 ±5 ±5 ±4 ±4 ±42 △管口中心 5 5 5 4 4 43 与蜗壳、伸缩节、蝴蝶阀、球阀、岔管连接的管节及弯管起点的管口中心6 10 12 6 10 12////4 其他部位管节的管口中心15 20 25 10 15 205 △钢管圆度5D/1000 4D/10006 △纵缝对口错位小于或等于板厚10%,且不大于2;当板厚小于或等于10时为1≤板厚5%,且不大于2;当板厚≤20时为1///7 △环缝对口错位小于或等于板厚15%,且不大于3;当板厚小于或等于10时为1.5≤板厚10%,且不大于3;当板厚≤15时为1.5检验结果主要项目共测点,合格点,合格率一般项目共测点,合格点,合格率评定意见质量等级主要项目项,全部合格,其中项优良,一般项目项,全部合格,其中优良项测量人年月日施工单位年月日监理单位年月日建设单位年月日表2.4-2 焊缝外观质量评定表单位工程名称工程量分部工程名称施工单位验收批部位检验日期项次项目质量标准(㎜)1 △裂纹一、二、三类焊缝均不允许2 △表面夹渣一、二类焊缝不允许,三类焊缝深不大于0.1δ,长不大于0.3δ,且不大于103 △咬边一、二类焊缝:深不超过0.5,连续长度不超过100,两侧咬边累计长度不大于10%全长焊缝三类焊缝:深不大于1,长度不限4 未焊满一、二类焊缝:不允许三类焊缝:不超过0.2+0.02δ且不超过1,每100焊缝内缺陷总长不大于255 △表面气孔钢管一、二类焊缝不允许,三类焊缝:每50长的焊缝内允许有直径为0.3δ,且不大于2的气孔2个,孔间距不小于6倍孔径钢闸门一类焊缝不允许,二类焊缝:1.0㎜直径气孔每米范围内允许3个,间距大于等于20,三类焊缝:1.5㎜直径气孔每米范围内允许5个,间距大于等于206 焊缝余高△h√手工焊一、二类焊缝三类焊缝12<δ<25 △h=0~2.5 △h=0~325<δ<50 △h=0~3 △h=0~4埋弧焊一、二类焊0~4,三类焊缝0~57 对接接头焊缝宽度√手工焊盖过每边坡口宽度2~4,且平缓过渡埋弧焊盖过每边坡口宽度2~7,且平缓过渡8 飞溅清除干净9 焊瘤不允许10 角焊缝厚度不足(按设计焊缝厚度计)一类焊缝:不允许二类焊缝:不超过0.3+0.05δ且不超过1,每100焊缝内长度缺陷总长不大于25三类焊缝:不超过0.3+0.05δ且不超过2,每100焊缝内长度缺陷总长不大于25/11 角焊缝焊脚K手工焊K<12+3>12+4/埋弧焊K<12+4>12+5检验结果项目共检验项,合格项,优良项评定意见质量等级主要项目项,全部合格,其中优良项;一般项目项,全部合格项,其中优良项测量人年月日施工单位年月日监理单位年月日建设单位年月日表2.4-3 一、二类焊缝内部质量、表面清除及局部凹坑焊补质量评定表单位工程名称工程量分部工程名称施工单位验收批部位检验日期2012年月日项次项目质量标准检验记录合格优良1 △一、二类焊缝X射线透照按《规范》或设计规定的数量和质量标准透照、评定,将发现的缺陷修补完,修补不宜超过2次一次合格率85% /2 △一、二类焊缝超声波探伤按《规范》或设计规定的数量和质量标准探伤、评定,将发现的缺陷修补完,修补不宜超过2次一次合格率95%3 埋管外壁的表面清除外壁上临时支撑割除和焊疤清除干净外壁上临时支撑割除和焊疤清除干净并磨光4 埋管外壁局部凹坑焊补凡凹坑深度大于板厚10%或大于2㎜应焊补凡凹坑深度大于板厚10%或大于2㎜应焊补并磨光5 埋管内壁的表面清除内壁上临时支撑割除和焊疤清除干净内壁上临时支撑割除和焊疤清除干净并磨光6 埋管内壁局部凹坑焊补凡凹坑深度大于板厚10%或大于2㎜应焊补凡凹坑深度大于板厚10%或大于2㎜应焊补并磨光/检验结果主要项目检验项,符合项一般项目检验项,符合项,基本符合/项评定意见质量等级主要项目项,全部合格,其中优良项;一般项目项,全部合格,其中优良项测量人年月日施工单位年月日监理单位年月日建设单位年月日。

压力钢管质量评定表(无缝钢管焊焊接)

检验项目

检验方法

检验数量

始装节管口里程

钢尺、钢板尺、垂球或激光指向仪,经纬仪、水准仪、全站仪

始装节在上、下游管口测量,其余管节管口中心只测一端管口

始装节管口中心

始装节两端管口垂直度

钢管圆度

钢尺

最大管口直径与最小管口直径的差值,且每端管口至少测2对直径

纵缝对口径向错边量

钢板尺或焊接检验规

磁粉探伤

厚度大于32mm的高强度钢,不低于焊缝总长的20%,且不小于200mm

渗透探伤

厚度大于32mm的高强度钢,不低于焊缝总长的20%,且不小于200mm

3.单元工程安装质量检验项目质量标准。

(1)合格标准。

1)主控项目检测点应100%符合合格标准。

2)—般项目检测点应90%及以上符合合格标准,不合格点最大值不应超过其允许偏差值的1.2倍,且不合格点不应集中。

表5.1.4表面防腐蚀质量检查表

填表说明

填表时必须遵守“填表基本规定”,并符合以下要求。

1.分部工程、单元工程名称填写要与表5.1相同。

2.检验(测)方法及数量。

检验项目

检验方法

检验数量

钢管表面清除

目测检查

全部表面

钢管局部凹坑焊补

灌浆孔堵焊

检查(或5倍放大镜检查)

全部灌浆孔

表面预处理

清洁度按GB8923照片对比;粗糙度用触针式轮廓仪测量或比较样板目测评定

每2㎡表面至少要有一个评定点。触针式轮廓仪在40mm长度范围内测5点,取其算术平均值;比较样块法每一评定点面积不小于50m㎡

涂料涂装

目测检查

安装焊缝两侧

测厚仪

平整表面,每10㎡表面应不少于3个测点;结构复杂、面积较小的表面,每2㎡表面侧点应不少于1个点;单节钢管在两端和中间的圆周上每隔1.5m测1个点

1表635.4压力钢管单元安装工程质量验收评定表

测量人

(

年月日

安装单位评定人

年月日

监理工程师

年月日

注1:h—钢板厚度,mm。注2:手工焊是指焊条电弧焊、 半自动气保焊、自保护药芯半自动焊以及手工TIG焊等。而自动焊是指埋弧自动焊、MAG自动焊、MIG自动焊等。

水工金属结构安装工程

表635.4-3压力钢管表面防腐蚀(部分)安装质量检查表

实测值(mm)

合格数

优良数

质量等级

合格

优良

主

控

项

目

1

裂纹

不允许

2

表面夹渣

一、二类焊缝:不允许;

三类焊缝:深度不大于0.1h,长度不大于0.3h,且不大于10

3

咬边

钢管

一、二类焊缝:深不大于0.5;三类焊缝:深不大于1

钢闸门

一、二类焊缝:深不大于0.5,连续咬边长度不大于焊缝总长度的10%,且不大于100;两侧咬边累计长度不大于焊缝总长度的15%;三类焊缝深不大于1

3

压力钢管表面防腐部分安装(见表635.4-3)

试运行效果

质量标准(见表A.0.2-2)

安装单位

自评意见

各项试验和单元工程试运转符合要求,各项报验资料符合规定。检验项目全部合格,检验项目优良率为,其中主控项目优良率为,单元工程安装质量验收评定等级为。

(签字,加盖公章)年月日

监理单位意见

各项试验和单元工程试运转符合要求,各项报验资料符合规定。检验项目全部合格,检验项目优良率为,其中主控项目优良率为,单元工程安装质量验收评定等级为。

埋管外壁经喷射或抛射除锈后,采用改性水泥浆防腐蚀除锈等级不低于Sa1级

2

压力钢管制作单元工程质量评定表

二类焊缝:不超过+δ且不超过1,每100焊缝内长度缺陷总长不大于25

三类焊缝:不超过+δ且不超过2,每100焊缝内长度缺陷总长不大于25

11

角焊缝焊脚K

手工焊

K<12+3K<12+4

埋弧焊

K<12+4K<12+5

检验结果

项目共检验项,合格项,优良项

6

10

12

6

10

12

4

其他部位管节的管口中心

15

20

25

10

15

20

5

钢管圆度

5D/1000

4D/1000

6

纵缝对口错位

小于或等于板厚10%,且不大于2;当板厚小于或等于10时为1

小于或等于板厚5%,且不大于2;当板厚小于或等于20时为1

7

环缝对口错位

小于或等于板厚15%,且不大于3;当板厚小于或等于10时为

内、外壁上,深度大于板后10%或大于2mm的凹坑应焊补并磨光

12

埋管和明管防腐蚀表面处理

内壁除绣彻底,表面干净、露出灰白色金属光泽;涂装工艺符合厂家设计要求,外观良好。

内壁除绣质量达到

Sa21/2标准,表面粗糙度40~70υm,涂层厚度,质量符合设计,规范要求应符合DL5017—93《压力钢管制造安装及验收规范》

钢管内径(m)

D≤2

2<

D≤5

D>5

D≤2

2<

D≤5

D>5

相邻两环

的间距

支承环

+10

加径环

+30

钢管内、外壁

的表面清除

内、外壁上,凡安装无用的临时支撑、夹具和焊疤清除干净

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

水利水电工程

表压力钢管单元工程安装质量验收评定表

表5.1.1管节安装质量检查表

填表说明

填表时必须遵守“填表基本规定”,并符合以下要求。

1.分部工程、单元工程名称填写要与表相同。

2.检验(测)方法及数量。

3.单元工程安装质量检验项目质量标准。

(1)合格标准。

1)主控项目检测点应100%符合合格标准;

2)—般项目检测点应90%及以上符合合格标准,不合格点最大值不应超过其允许偏差值的倍,且不合格点不应集中。

(2)优良标准。

在合格标准基础上,主控项目和一般项目的所有检测点应90%及以上符合优良标准。

水利水电工程

表5.1.1 管节安装质量检查表

续表5.1.1

表5.1.2焊缝外观质量检查表

填表说明

填表时必须遵守“填表基本规定”,并符合以下要求。

1.分部工程、单元工程名称填写要与表相同。

2.检验(测)方法及数量。

检验项目 检验方法检验数量

裂纹 检查(必要时用5倍放大镜检査)

沿焊缝长度

表面夹渣 咬边 表面气孔 全部表面 未焊满

焊缝余高 Δh 手工焊 钢板尺或焊接检验规

自动焊 对接焊缝宽度

Δb

手工焊 自动焊

飞溅 检查

全部表面

电弧擦伤 焊瘤

角焊缝 焊脚高K

手工焊

焊接检验规

自动焊

端部转角

检查

3.单元工程安装质量检验项目质量标准。

(1)合格标准。

1)主控项目检测点应100%符合合格标准;

2)一般项目检测点应90%及以上符合合格标准,不合格点最大值不应超过其允许偏差值的倍,且不合格点不应集中。

(2)优良标准。

在合格标准基础上,主控项目和一般项目的所有检测点应90%及以上符合优良标准。

水利水电工程

表5.1.2 焊缝外观质量检查表

续表5.1.2

表5.1.3焊缝内部质量检查表

填表说明

填表时必须遵守“填表基本规定”,并符合以下要求。

1.分部工程、单元工程名称填写要与表相同。

2.检验(测)方法及数量。

3.单元工程安装质量检验项目质量标准。

(1)合格标准。

1)主控项目检测点应100%符合合格标准。

2)—般项目检测点应90%及以上符合合格标准,不合格点最大值不应超过其允许偏差值的倍,且不合格点不应集中。

(2)优良标准。

在合格标准基础上,主控项目和一般项目的所有检测点应90%及以上符合优良标准。

水利水电工程

表5.1.3 焊缝内部质量检查表

表5.1.4表面防腐蚀质量检查表

填表说明

填表时必须遵守“填表基本规定”,并符合以下要求。

1.分部工程、单元工程名称填写要与表相同。

2.检验(测)方法及数量。

3.单元工程安装质量检验项目质量标准。

(1)合格标准。

1)主控项目检测点应100%符合合格标准。

2)一般项目检测点应90%及以上符合合格标准,不合格点最大值不应超过其允许偏差值的倍,且不合格点不应集中。

(2)优良标准。

在合格标准基础上,主控项目和一般项目的所有检测点应90%及以上符合优良标准。

水利水电工程

表5.1.4 表面防腐蚀质量检查表

续表5.1.4。