2010级炼铁-chIII (2)

炼钢炼铁实习报告

一、实习背景随着我国经济的快速发展,钢铁产业作为国家的基础产业,其重要性日益凸显。

为了深入了解炼钢炼铁的生产过程,提高自己的专业技能,我于20xx年xx月xx日至20xx年xx月xx日在我国某知名钢铁企业进行了为期一个月的实习。

实习期间,我参观了炼铁、炼钢等生产车间,了解了钢铁生产的基本流程,掌握了相关设备的使用方法,并对炼钢炼铁的工艺原理有了更深入的认识。

二、实习内容1. 炼铁车间实习(1)参观高炉:在高炉车间,我了解了高炉的结构、工作原理以及原料的配比。

高炉是炼铁生产的核心设备,其主要原料包括铁矿石、焦炭、石灰石等。

在高炉内,焦炭燃烧产生的热量将铁矿石还原成铁水。

(2)参观烧结机:烧结机是将铁矿石、焦炭等原料进行烧结的设备。

在烧结过程中,原料被加热至一定温度,使其充分氧化,形成烧结矿。

(3)参观焦炉:焦炉是炼焦车间的核心设备,其主要作用是将煤炭转化为焦炭。

在焦炉内,煤炭在高温下发生化学反应,形成焦炭。

2. 炼钢车间实习(1)参观转炉:转炉是炼钢车间的核心设备,其主要作用是将生铁转化为钢水。

在转炉内,氧气吹入生铁中,使铁水中的杂质氧化,形成钢水。

(2)参观连铸机:连铸机是将钢水连续铸造成钢材的设备。

在连铸过程中,钢水从转炉中流出,经过冷却、凝固、切割等工序,形成各种规格的钢材。

(3)参观轧钢机:轧钢机是将钢坯轧制成各种规格钢材的设备。

在轧钢过程中,钢坯经过加热、轧制、冷却等工序,最终形成所需规格的钢材。

三、实习收获1. 提高了专业技能:通过实习,我对炼钢炼铁的生产过程有了更深入的了解,掌握了相关设备的使用方法,为今后从事相关工作打下了坚实的基础。

2. 增强了团队协作能力:在实习过程中,我与同事们共同完成了各项工作任务,培养了良好的团队协作精神。

3. 了解了企业文化和规章制度:实习期间,我了解了企业的文化理念、规章制度以及安全生产的重要性,为今后更好地融入企业打下了基础。

4. 培养了创新意识:在实习过程中,我积极参与技术创新和改进工作,为企业发展贡献了自己的力量。

2010炼铁工实作试卷

2010年新钢集团公司员工技能大赛暨第十八届青技赛高炉炼铁工实作试卷注意:请在答题卡上答题,把正确答案的序号填入答题卡。

不定项选择题(每题分值相同,卷面共计100分。

请在答题卡上答题,把正确答案的序号填入答题卡。

多选、少选、错选均不得分。

)1、铁水罐维护的主要措施有 ABCD 。

A 、降低高炉休风率和减风率B 、加速铁水罐周转C 、加强炉前操作D 、加强铁罐扣盖翻渣作业2、铁口泥套必须保持完好,深度在铁口保护板内 B ㎜,发现损坏立即修补和新作。

A 、20-40 B 、50-80 C 、100-200 D 、80-1203、封炉3个月以上,开炉时,送风风口在 B 个为宜。

A 、1~3 B 、2~4 C 、3~5 D 、4~64、长期休风时,钟式高炉处理煤气的模式是 A 。

A 、先进行炉顶点火,后休风,再处理煤气 B 、先休风,后处理煤气,再进行炉顶点火 C 、先进行炉顶点火,后处理煤气,再休风 D 、先休风,后进行炉顶点火,再处理煤气5、MgO 的主要作用是 ABA 、降低炉渣粘度B 、改善流动性C 、脱硫D 、排碱 6、高炉停蒸汽时,应 ABC 进行休风。

A 用炉顶放散阀的开度或关闭部分炉顶放散阀B 微开煤气切断阀,将其他高炉的煤气引入休风高炉的炉顶C 可暂调蒸汽机车做汽源D 延长休风时间,放慢降压过程单位: 准考证号: 姓名: ………………………………………………………………………………………………………………………………………………………7、进入炉内补焊大钟必须具备以下条件,炉内温度小于60℃,工作空间空气流通,炉内CO含量小于 D mg/m3。

A、30B、100C、200D、5008、增加热风炉换炉次数可以 ABC 。

A、缩小热风炉内高温部的温度波动B、延长热风炉耐火砌体的寿命C、提高热风炉送风风温水平D、减少热风炉热量损失9、新建的自动化程度较高的热风炉应选择 C 燃烧制度。

A、固定空气调煤气B、固定煤气调空气C、空气、煤气都不固定D、由风温水平决定10、 AD 热风炉,禁止用热风炉进行倒流。

2010年重点钢铁企业炼铁技术评述

2011年第2期炼铁技术通讯·1·2010年重点钢铁企业炼铁技术评述王维兴(中国金属学会)12010年我国炼铁生产情况1.1全国生铁产量情况2010年全国生铁产量为59021.8万t,比上年增长7.42%;比钢产量增幅低1.84%,使我国铁钢比比上年下降0.0139%,促进了我国吨钢综合能耗的降低,为节能减排作出了贡献。

2010年重点钢铁企业生铁产量为50834.8万t,比上年增长9.8%;其它钢铁企业生铁产量为8187.4万t,比上年下降5.17%。

这说明我国炼铁产业集中度在提高。

2010年与上年相比生铁产量增长较多的省是:重庆市28.5%,新疆23.5%,湖南省22.7%,湖北省19.2%,江西省15.7%,广西壮族自治区14.7%,天津市、江苏省、浙江省均增长在12%以上。

2010年河北省生铁产量为13705.4万t,比上年下降1.48%,但仍是产铁第一大省,占全国的23.22%;第二是山东,生铁产量为5515.6万t,比上年下降0.07%,占全国的9.35%;第三是辽宁省,生铁产量为5470.6万t,比上年升高0.07%,占全国的9.27%;第三是江苏省,生铁产量为5221.3万t,比上年升高0.42%,占全国的8.83%。

2010年全国有13个企业年产铁超过1000万t。

它们是,宝山钢铁股份公司产铁2326.98万t,居全国第一;鞍钢产铁2180.33万t,沙钢产铁1965.96万t,唐钢产铁1746.95万t,武钢产铁1662.24万t,马钢产铁1539.74万t,首钢总公司产铁1374.78万t,莱钢产铁1250.92万t,邯钢产铁10042.23万t,包钢产铁1011.53万t,本钢产铁1006.17万t,安钢产铁1002.24万t,柳钢产铁1001.06万t。

年产铁500 1000万t的企业有26个。

2炼铁系统节能减排取得新进展2010年重点钢铁企业炼铁、焦化、烧结、球团工序能耗,与上年相比均有所下降,详见表1。

炼铁概论

煤 重 器 塔 管 器 阀 气 力 、 、 、 、 组 系 除 洗 文 脱 高 等 统: 尘 涤 氏 水 压 Vu Hu

炉喉

炉身 高 炉 本 体

上 储 秤 上 ( 皮 装 ( 料

料 矿 量 料 料 带 料 料 阀

系 槽 装 装 车 ) 装 钟 )

统 、 置 置 或 、 置 或

渣铁处理系统

2018/4/15/17:02:16

45

渣铁分离器

煤气清洗系统

2018/4/15/17:02:16

46

转鼓脱水法工艺流程

1—水渣沟;2—水渣槽及放散筒;3—分配器;4—脱水转鼓;5—鼓内胶带运输机 6—鼓外胶带运输机;7—水渣成品贮存槽;8—集水斗;9—冷却水池;10—泵站 11—脱水转鼓的细筛网;12—轴向刮板;13—吹扫用压缩空气;14—冲洗水

文氏除尘

41

重力除尘器

宝钢煤气清洗系统工艺流程

废煤气

下降管

重力除尘器

一文

消音器

高压调节阀

TRT

二文

能源部

快速水封

净煤气总管

热风炉

煤气清洗系统

渣铁处理系统

风口平台及出铁场布置形式: 方形出铁场 圆形出铁场 炉前设备:开铁口机,泥炮,堵渣机,炉前吊车 铁水处理:铁水罐车,铸铁机 炉渣处理:水力冲渣,Inba 法,轮法

炉前设备(开铁口机)

燃料(煤粉)喷吹系统

• 高炉喷吹系统包括煤粉的制备与煤粉的喷吹。 • 煤粉的制备:煤经粗碎后被送至球磨机,粉碎成180目细 粉,同时向球磨机通入热风,使煤粉干燥。煤粉的含水量 要小于1%。 • 煤粉的喷吹分常压式和高压式两种。 • 高压喷吹煤粉适用于压力较高的高炉。我国高压喷吹装置 基本上有两种形式:双罐重叠双列式和三罐重叠单列式

炼钢炼铁实训报告

一、实训目的通过本次炼钢炼铁实训,使我对炼钢炼铁工艺流程、设备操作、安全生产等方面有更深入的了解,提高实际操作技能,为今后从事相关工作打下坚实基础。

二、实训时间及地点实训时间:2021年X月X日至2021年X月X日实训地点:某钢铁有限公司炼钢炼铁车间三、实训内容1. 炼铁工艺流程(1)采矿:从矿山开采铁矿石。

(2)选矿:将铁矿石破碎、磁选成铁精粉。

(3)烧结:将铁精粉烧结成具有一定强度、粒度的烧结矿。

(4)高炉冶炼:将烧结矿运送至高炉,热风、焦炭使烧结矿还原成铁水,并脱硫。

(5)炼钢:在转炉内高压氧气将铁水脱磷、去除夹杂,变成钢水。

2. 炼钢工艺流程(1)炼钢原料:生铁、氧气、适量造渣材料(生石灰)、脱氧剂。

(2)炼钢设备:转炉、电弧炉、平炉等。

(3)炼钢过程:将铁水倒入炼钢炉,吹入氧气燃烧,获得更高的温度,或者用电弧炉,最终的结果就是碳元素在极其的高温下被去除一部分,这一部分碳的去除会使金属的刚度、韧度、机械功效产生很大的变化,变成了钢。

3. 设备操作(1)高炉操作:熟练掌握高炉炉顶、炉身、炉底等部位的操作,确保高炉稳定运行。

(2)转炉操作:熟练掌握转炉炉顶、炉身、炉底等部位的操作,确保转炉稳定运行。

(3)其他设备操作:熟练掌握其他炼钢炼铁设备(如破碎机、磁选机、烧结机等)的操作。

4. 安全生产(1)遵守国家安全生产法律法规,严格执行企业安全生产规章制度。

(2)加强安全教育培训,提高员工安全意识。

(3)加强现场安全管理,消除安全隐患。

四、实训收获1. 熟悉了炼钢炼铁工艺流程,掌握了设备操作技能。

2. 增强了安全生产意识,提高了实际操作能力。

3. 了解了企业生产管理、安全生产等方面的知识。

4. 培养了团队合作精神,提高了沟通协调能力。

五、实训总结本次炼钢炼铁实训让我受益匪浅,不仅掌握了炼钢炼铁工艺流程、设备操作等技能,还提高了安全生产意识。

在今后的工作中,我将继续努力学习,不断提高自身素质,为我国钢铁事业贡献力量。

炼铁生产实习大纲

学生在学完全部基础课程,进入专业课学习阶段之前,要参加生产实习。

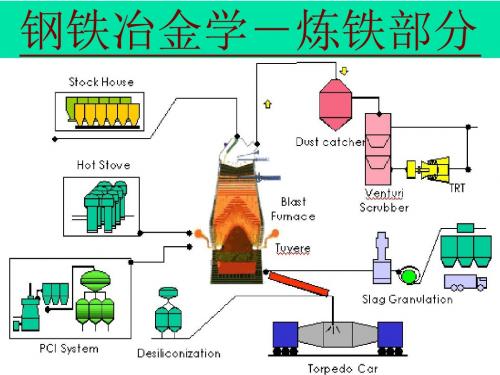

炼铁生产实习的目的是熟悉炼铁生产工艺、掌握高炉、烧结机和竖炉操作,增加对炼铁生产过程和各种专用设备的感性认识,为学好专业课打基础。

炼铁生产实习包括烧结厂(烧结车间)、炼铁厂(炼铁车间)和球团厂(竖炉车间)三大部分。

实习期间,学生在指定岗位上参加劳动实践的同时,应主动向工人师傅和工程技术人员学习和请教,要求较熟练地掌握如下内容:(一)烧结厂(烧结车间)1.烧结所用原料的品种(精矿粉、富矿粉、熔剂、燃料及其它物料)、原料的化学成分、粒度组成、含水量及产地;对各种原料的技术要求。

贮矿场的作用、容量;贮矿场原料混匀方法及效果;卸料设备的工作原理及主要技术参数;精矿仓的容量及主要设备。

2.熔剂和燃料的破碎烧结工艺对熔剂粒度的要求、破碎熔剂的主要设备及工作原理,影响破碎机产量和质量的主要因素。

筛分设备的结构形式。

熔剂种类及其化学成分对烧结过程的影响。

对燃料粒度及品种的要求、燃料化学成分对烧结过程的影响。

3.配料室各种原料配比的确定;烧结配料的简易计算法;烧结矿成分(主要是含铁量和碱度)波动原因的判断和调查;主要配料设备的工作原理;配料矿槽的数量及容积的确定。

4.加水混料一、二次混料设备的主要技术特性。

一次混合前返矿打水量的控制,打水的作用,打水设备;二次混合加水的要求,混合料的主要性质(粒度、固定碳、水分及料温),烧结料预热方式及效果。

5.烧结机及其操作对烧结机布料的要求及布料设备;影响布料的主要因素。

点火器的构造和主要尺寸,点火制度的主要参数(点火温度、时间及热量)。

点火用燃料及辅助空气的供给。

烧结机的传动机构,烧结台车结构(滑道密封形式及使用效果,机尾结构形式,烧结矿的破碎筛分设备,烧结矿冷却机的传动原理,冷却能力及效果。

看火工的基本操作(烧结过程的判断与调剂,包括水分判断,终点控制、开车、停车等)和基本操作指标(料层高度、机速、负压、废气温度等)。

《铁矿石与高炉炼铁》 学习任务单

《铁矿石与高炉炼铁》学习任务单一、学习目标1、了解铁矿石的种类、特性和分布情况。

2、掌握高炉炼铁的原理、工艺流程和主要设备。

3、理解高炉炼铁过程中的化学反应和影响因素。

4、分析高炉炼铁过程中的能源消耗和环境保护问题。

二、学习内容(一)铁矿石1、铁矿石的分类赤铁矿(Fe₂O₃):颜色呈红褐、暗红色,含铁量较高,一般在50% 60%之间。

磁铁矿(Fe₃O₄):具有磁性,颜色为黑色或灰黑色,含铁量约为 70%左右。

菱铁矿(FeCO₃):颜色呈浅黄色或灰色,含铁量相对较低。

褐铁矿(mFe₂O₃·nH₂O):是一种含水氧化铁矿石,颜色多样,一般为褐色或黄色。

2、铁矿石的特性铁含量:决定了矿石的品位和可利用价值。

杂质含量:如硫、磷、硅等杂质会影响炼铁质量和工艺。

粒度和强度:影响矿石的运输、储存和冶炼过程中的透气性。

3、铁矿石的分布国内分布:我国铁矿石主要分布在辽宁、河北、四川、内蒙古等地。

国际分布:澳大利亚、巴西、印度等国是主要的铁矿石出口国。

(二)高炉炼铁1、原理利用焦炭燃烧产生的热量将铁矿石还原为铁。

主要反应包括:C + O₂= CO₂,CO₂+ C = 2CO ,Fe₂O₃+3CO = 2Fe + 3CO₂。

2、工艺流程原料准备:包括铁矿石、焦炭、石灰石等的破碎、筛分和混匀。

高炉加料:将原料按一定比例通过料车或皮带送入高炉。

冶炼过程:在高炉内进行还原、熔化和造渣等反应。

产品处理:铁水和炉渣分别从出铁口和出渣口排出。

3、主要设备高炉本体:包括炉喉、炉身、炉腰、炉腹和炉缸等部分。

热风炉:为高炉提供高温热风。

上料系统:负责将原料输送到高炉顶部。

煤气净化系统:处理高炉产生的煤气,去除杂质。

(三)化学反应与影响因素1、化学反应还原反应:上述提到的将铁矿石中的铁氧化物还原为铁的反应。

造渣反应:生成炉渣,去除杂质。

渗碳反应:使铁水含碳量增加。

2、影响因素温度:影响反应速率和铁水质量。

压力:对气体反应和炉内透气性有影响。

大学课程设计炼铁部分(冶金工程专业)

目录1.课程设计指导教师评定成绩表---------------------------------------------------22.重庆大学本科学生课程设计任务书-----------------------------------------------33.设计内容说明和要求-----------------------------------------------------------44.高炉配料计算-----------------------------------------------------------------5 4.1计算吨铁矿石需要量--------------------------------------------------------5 4.2计算熔剂需要量------------------------------------------------------------5 4.3计算炉渣成分--------------------------------------------------------------64.4校核生铁成分--------------------------------------------------------------75.物料平衡计算-----------------------------------------------------------------8 5.1风量的计算----------------------------------------------------------------8 5.2炉顶炉气成分及数量计算----------------------------------------------------95.3编制物料平衡表-----------------------------------------------------------126.热平衡计算------------------------------------------------------------------13 6.1热量收入 ----------------------------------------------------------------136.2热量支出-----------------------------------------------------------------147.高炉炉型设计----------------------------------------------------------------18 7.1高炉容积、座数确定以及车间布置-------------------------------------------18 7.2高炉内型设计-------------------------------------------------------------18 7.3炉衬设计-----------------------------------------------------------------19 7.4钢结构-------------------------------------------------------------------207.5冷却器的选择-------------------------------------------------------------208.高炉附属设备选择------------------------------------------------------------20 8.1热风炉-------------------------------------------------------------------20 8.2除尘设备的选择-----------------------------------------------------------20 8.3炉顶上料设备-------------------------------------------------------------208.4风机的选择---------------------------------------------------------------209.小结------------------------------------------------------------------------2010.参考文献-------------------------------------------------------------------211.课程设计指导教师评定成绩表指导教师评定成绩:指导教师签名:年月日2.重庆大学本科学生课程设计任务书说明:1、学院、专业、年级均填全称,如:光电工程学院、测控技术、2003。

2010年我国炼铁技术装备水平持续提升

中国冶金报/2011年/1月/6日/第B01版装备技术2010年我国炼铁技术装备水平持续提升中国金属学会王维兴据国际钢铁协会2010年10月21日公布的统计数据显示,2010年1月~10月,全球42个主要产铁国家和地区高炉生铁总产量为8.6239亿吨,同比增长15%;除中国内地以外,全世界共产铁3.659亿吨,增长25.5%。

2010年前11个月我国生铁产量为5.435亿吨,比上年增8.02%;重点钢铁企业产铁4.542亿吨,比上年同期增长9.48%。

这一年,国家拉动经济的若干政策,使市场需求增长拉动了生铁、钢、钢材的增长。

大型化步伐加快装备技术水平提升高炉大型化进程加快。

据统计,2010年我国新投产和改扩建高炉近50座。

在全国的1400多座高炉中,大于1000立方米以上容积的高炉有261座。

预计2011年在建拟投产的高炉约有23座。

2010年新投产的大于1000立方米以上容积的高炉在35座左右,其中包括首钢京唐公司2号5500立方米高炉和济钢、莱钢和邯钢3200立方米高炉。

据统计,目前全国大于1000立方米以上容积的高炉已达261座。

我国高炉大型化的迅速发展,进一步优化了我国高炉的结构,促进了炼铁系统节能减排和生产成本的降低,同时使生产过程的环境得到改善。

高炉炼铁工艺技术水平得到提高。

2010年新建的大型高炉均采用了一系列的先进工艺技术装备,不少是立足国内自主开发、技术集成、创新发展的成果。

如首钢京唐公司5500立方米高炉的设计、设备制造、安装、调试等,采用了30多项创新技术。

目前,高炉煤气压差发电(TRT)技术装备在钢铁企业内得到普及,全国已有620多台(套)TRT设备投入运行。

国内开发出炉顶煤气稳压技术,使炉顶煤气压力波动从5%降到1.5%。

2010年,我国在高炉设备、备件研发应用方面也有颇多亮点:特大型高炉煤气干法布袋除尘技术、先进干式TRT系统、实现1300℃高风温技术、少水炉渣处理技术、高炉和热风炉长寿综合技术(包括新型高质量耐火材料的开发、少水型长寿热风阀等)、高炉操作专家系统开发。

炼铁生产实训实训报告

一、实习背景随着我国钢铁工业的快速发展,炼铁作为钢铁生产的基础环节,其重要性日益凸显。

为了更好地了解炼铁生产的实际操作流程,提高自身的实践能力,我们选择了炼铁生产作为实训项目。

本次实训于2023年x月x日至x月x日在xx钢铁集团有限公司进行,由我国著名钢铁专家xx教授担任指导老师。

二、实习目的1. 了解炼铁生产的基本原理和工艺流程。

2. 掌握炼铁生产中的各项操作技能和安全规范。

3. 培养团队合作精神和实践创新能力。

4. 为今后从事钢铁行业相关工作打下坚实基础。

三、实习内容1. 炼铁生产基本原理及工艺流程本次实训首先学习了炼铁生产的基本原理,包括铁矿石的还原、熔融和铸造成型等过程。

在指导老师的讲解下,我们了解了高炉炼铁、烧结、球团等工艺流程,以及各项操作参数的调控方法。

2. 炼铁生产设备操作实训期间,我们参观了炼铁生产现场,了解了高炉、烧结机、球团竖炉等主要设备的结构、工作原理和操作方法。

在指导老师的带领下,我们亲自操作了部分设备,掌握了设备调试、维护和故障排除等技能。

3. 炼铁生产安全管理安全生产是炼铁生产的重要环节。

在实训过程中,我们学习了安全生产法规、事故案例分析以及现场应急处置措施。

同时,我们还亲身体验了安全防护用品的使用,提高了安全意识。

4. 炼铁生产质量控制炼铁生产质量控制是保证产品质量的关键。

我们学习了炼铁生产的质量标准、检验方法和质量控制措施,了解了影响炼铁产品质量的因素及控制方法。

四、实习心得体会1. 理论与实践相结合通过本次实训,我深刻体会到理论与实践相结合的重要性。

在课堂上学习的理论知识,在实际操作中得到了验证和巩固,使我更加深入地理解了炼铁生产的工艺流程和操作技能。

2. 团队合作精神实训过程中,我们分工合作,共同完成各项任务。

这使我认识到团队合作精神在炼铁生产中的重要性,也提高了我的沟通能力和协作能力。

3. 安全意识在实训过程中,我们始终将安全生产放在首位,严格遵守操作规程和安全规范。

炼钢炼铁实习报告

炼钢炼铁实习报告我于2023年4月3日至2023年4月10日在某钢铁厂进行了炼钢炼铁实习。

在这段时间里,我深入了解了炼钢炼铁的生产工艺流程,掌握了相关操作技能,并积累了宝贵的实践经验。

一、实习内容及收获1. 炼铁实习(1)高炉操作:我学习了高炉的操作流程,包括原料准备、上料、点火、加风、调整炉温等。

了解了高炉内各部位的作用,掌握了高炉操作的基本技能。

(2)炉前操作:我负责了炉前的原料准备和炉渣处理工作,熟悉了炉前设备的操作和维护,了解了炉渣的性质和处理方法。

(3)炼铁工艺:我学习了炼铁的整个工艺流程,包括原料准备、高炉冶炼、炉渣处理、热风炉操作等,对炼铁过程有了更深入的了解。

2. 炼钢实习(1)转炉操作:我参与了转炉的炼钢过程,学习了转炉的操作技巧,了解了转炉炼钢的原理和工艺流程。

(2)精炼操作:我学习了精炼设备的操作,了解了精炼过程对钢水质量的影响,掌握了精炼操作的基本技能。

(3)连铸操作:我参观了连铸生产线,了解了连铸的原理和操作流程,对连铸过程的监控和调整有了初步的认识。

二、实习体会1. 安全生产:在实习过程中,我深刻认识到安全生产的重要性。

在操作设备时,要严格遵守操作规程,确保自己和他人的人身安全。

2. 严谨态度:炼钢炼铁生产需要严谨的态度,对每一个环节都要精益求精。

只有这样,才能保证生产出高质量的钢铁产品。

3. 团队协作:在实习过程中,我体会到了团队协作的重要性。

只有大家齐心协力,才能顺利完成生产任务。

4. 学以致用:实习使我明白了理论知识要与实际操作相结合。

只有将所学知识运用到实际工作中,才能发挥其价值。

三、实习总结通过这次炼钢炼铁实习,我对炼钢炼铁工艺有了更深入的了解,掌握了相关操作技能,积累了宝贵的实践经验。

在今后的学习和工作中,我将继续努力,不断提高自己的专业素养,为我国钢铁事业的发展贡献自己的力量。

炼铁工人之歌

炼铁工人之歌

杨鸿臣;徐洪幸

【期刊名称】《安徽师范大学学报:人文社会科学版》

【年(卷),期】1974(000)003

【总页数】1页(P84-84)

【作者】杨鸿臣;徐洪幸

【作者单位】马钢;安徽师范大学艺术系;工人;学员

【正文语种】中文

【中图分类】G658.3

【相关文献】

1.唐山市某钢厂炼铁工人职业卫生服务需求和利用状况调查分析 [J], 戚霁;关维俊

2.高铅铁矿一炼铁工人铅中毒情况调查 [J], 周生添;练利谦

3.冶金炼铁炉前工人职业性皮损调查研究 [J], 关虹;王溪鸿;杨玉萍

4.炼铁工人眼周色素沉着发病情况分析 [J], 关宏

5.炼铁工人噪声暴露量与听力水平的相关性探讨 [J], 李峰;张铭强;丁小青;周才英因版权原因,仅展示原文概要,查看原文内容请购买。

炼钢炼铁毕业实习报告

一、实习目的通过本次炼钢炼铁毕业实习,旨在提高我们对钢铁冶金专业知识的理解和应用能力,培养我们的实践操作技能,加深对炼钢炼铁工艺流程的认识,了解钢铁生产的基本原理,为今后从事相关工作打下坚实基础。

二、实习背景我国是世界上最大的钢铁生产国,钢铁工业的发展对我国经济发展具有重要意义。

随着科技的进步和市场的需求,炼钢炼铁技术也在不断更新。

为了提高自身综合素质,我们选择了炼钢炼铁专业进行毕业实习。

三、实习内容1. 实习时间:20xx年xx月xx日至20xx年xx月xx日。

2. 实习地点:XX钢铁(集团)有限公司。

3. 实习内容:(1)炼钢工艺流程:1)原料准备:包括铁矿石、焦炭、石灰石等原料的采购、检验、储存和输送。

2)烧结:将铁矿石、焦炭、石灰石等原料在高温下进行混合、烧结,形成烧结矿。

3)高炉冶炼:将烧结矿与焦炭、石灰石等原料在高炉中冶炼,生成生铁。

4)炼钢:将生铁在转炉中与氧气、铁合金等原料进行氧化还原反应,生成钢水。

5)连铸:将钢水在连铸机中冷却、凝固,形成钢坯。

6)热轧:将钢坯加热至一定温度,通过热轧机轧制成各种规格的钢材。

(2)炼铁工艺流程:1)原料准备:包括铁矿石、焦炭、石灰石等原料的采购、检验、储存和输送。

2)烧结:将铁矿石、焦炭、石灰石等原料在高温下进行混合、烧结,形成烧结矿。

3)高炉冶炼:将烧结矿与焦炭、石灰石等原料在高炉中冶炼,生成生铁。

4)炼钢:将生铁在转炉中与氧气、铁合金等原料进行氧化还原反应,生成钢水。

5)连铸:将钢水在连铸机中冷却、凝固,形成钢坯。

6)热轧:将钢坯加热至一定温度,通过热轧机轧制成各种规格的钢材。

四、实习收获1. 理论联系实际:通过实习,我们对炼钢炼铁工艺流程有了更深入的了解,将所学理论知识与实际生产相结合,提高了自己的综合素质。

2. 操作技能提升:在实习过程中,我们参与了部分操作,如烧结、高炉冶炼、炼钢等,掌握了基本的操作技能。

3. 团队协作能力:实习期间,我们与同事们共同完成了各项任务,培养了良好的团队协作精神。

工业上用赤铁矿炼铁的化学方程式

工业上用赤铁矿炼铁的化学方程式摘要:赤铁矿是一种常见的矿物,它是用于制造钢铁的主要原料。

为了获得纯铁,必须将赤铁矿中的氧去除,这称为炼铁。

因此,炼铁反应也被称为除氧反应。

本文旨在介绍炼铁反应的化学方程式。

介绍赤铁矿(Fe2O3)是钢铁制造的主要原料。

赤铁矿与碳的热量作用,将其分解成二氧化碳(CO2)和铁(Fe)。

由于赤铁矿中含有氧,因此得到的铁含有大量的氧化物,无法用于制造钢铁。

因此,必须将赤铁矿中的氧去除,这称为炼铁。

炼铁反应也称为除氧反应。

实验炼铁反应的实验通常在高炉中进行。

高炉是一个除氧反应的容器,由高温火焰和加热元件加热,碳固定在反应期间。

碳通常由木炭或焦炭提供。

实验反应如下:赤铁矿(Fe2O3)+碳(C)→二氧化碳(CO2)+铁(Fe)反应机理炼铁反应是一种热化学反应,主要反应物为赤铁矿(Fe2O3)和碳(C)。

在实验反应期间,赤铁矿的氧化物(Fe2O3)与碳(C)发生反应,释放出热量。

热量将赤铁矿氧化物(Fe2O3)转变为富含氮的氧化物(Fe3O4)。

Fe2O3 + 3CO = 2Fe + 3CO2。

反应后,可以得到纯铁。

纯铁是工业上用于制造钢铁的重要原料。

结论通过本文,我们发现,炼铁是由赤铁矿(Fe2O3)和碳(C)发生反应,释放热量,将赤铁矿氧化物(Fe2O3)转化为富含氮的氧化物(Fe3O4)的反应。

化学方程式为:Fe2O3 + 3CO = 2Fe + 3CO2。

反应后,可以得到纯铁,这是制造钢铁的重要原料。

以上就是工业上用赤铁矿炼铁的化学方程式的相关内容,总结起来就是:赤铁矿(Fe2O3)与碳(C)发生反应,释放热量,将赤铁矿氧化物(Fe2O3)转化为富含氮的氧化物(Fe3O4)的反应,其化学方程式为:Fe2O3 + 3CO = 2Fe + 3CO2,即炼铁反应。

最终可以获得纯铁,纯铁是工业上用于制造钢铁的重要原料。

炼铁实习报告

一、实习背景为了深入了解炼铁工艺过程,提高自己的专业素养和实际操作能力,我于2023年7月15日至8月15日在某钢铁有限公司进行了为期一个月的炼铁实习。

在实习期间,我深入了解了炼铁的基本原理、生产流程、设备操作以及安全管理等方面的知识。

二、实习内容1. 炼铁基本原理炼铁是将铁矿石中的铁氧化物还原成铁的过程。

在高炉炼铁中,主要利用焦炭作为还原剂,将铁矿石中的铁氧化物还原成铁。

在高温、高压的条件下,焦炭与铁矿石发生还原反应,生成液态铁和炉渣。

2. 生产流程炼铁生产流程主要包括原料准备、高炉冶炼、炼钢、轧钢等环节。

在实习期间,我重点了解了高炉冶炼环节。

(1)原料准备:包括铁矿石、焦炭、石灰石等原料的破碎、筛分、混合等过程。

(2)高炉冶炼:将混合好的原料送入高炉,通过高温、高压的还原反应,将铁矿石中的铁氧化物还原成铁。

(3)炼钢:将高炉冶炼出的液态铁送入炼钢炉,去除杂质,炼成钢水。

(4)轧钢:将钢水浇铸成钢坯,经过轧制、冷却等工序,最终生产出各种钢材。

3. 设备操作在高炉冶炼环节,我学习了高炉本体、冷却系统、送风系统等设备的操作方法。

通过实际操作,掌握了设备启动、运行、维护等基本技能。

4. 安全管理炼铁生产过程中,安全管理至关重要。

在实习期间,我了解了炼铁生产的安全规程,学习了事故预防措施,提高了自己的安全意识。

三、实习收获1. 提高了专业素养:通过实习,我对炼铁工艺过程有了更深入的了解,提高了自己的专业素养。

2. 增强了实践能力:在实习过程中,我学会了设备操作、安全管理等实际技能,提高了自己的实践能力。

3. 培养了团队协作精神:在实习期间,我与同事共同完成工作任务,培养了团队协作精神。

4. 增强了安全意识:了解了炼铁生产的安全规程,提高了自己的安全意识。

四、实习体会通过本次炼铁实习,我深刻认识到理论与实践相结合的重要性。

在今后的学习和工作中,我将不断努力,提高自己的专业素养和实践能力,为我国钢铁产业的发展贡献自己的力量。

炼铁实习的报告

一、实习背景随着我国经济的快速发展,钢铁行业作为国民经济的重要支柱产业,其发展势头迅猛。

为了更好地了解钢铁行业的生产过程,提高自己的专业素养,我在2021年7月至9月期间,在XX钢铁有限公司进行了为期两个月的炼铁实习。

本次实习旨在让我深入了解炼铁工艺,掌握炼铁生产的基本流程,提升自己的实践能力。

二、实习内容1. 实习岗位及职责在实习期间,我主要在炼铁厂的高炉车间进行实习。

实习岗位包括高炉工、原料工、烧结工等。

我的主要职责是:(1)高炉工:负责高炉的日常操作,包括点火、加料、放渣、检查炉况等。

(2)原料工:负责原料的接收、检验、储存和输送,确保原料的质量和供应。

(3)烧结工:负责烧结矿的生产,包括配料、烧结、冷却、破碎等环节。

2. 实习过程(1)高炉工实习在高炉工实习期间,我跟随师傅学习了高炉的操作流程。

首先,了解了高炉的结构、原理和操作要点。

接着,在师傅的指导下,参与了高炉的点火、加料、放渣等操作。

在实习过程中,我掌握了以下技能:① 熟悉高炉操作规程,了解高炉生产的基本原理。

② 掌握高炉炉况检查方法,能够及时发现并处理异常情况。

③ 掌握高炉加料、放渣等操作技巧,确保高炉生产的稳定。

(2)原料工实习在原料工实习期间,我主要负责原料的接收、检验、储存和输送。

具体内容包括:① 接收原料:对 incoming 的原料进行验收,确保原料质量符合要求。

② 检验原料:对原料进行化学成分、粒度等检验,确保原料质量。

③ 储存原料:将检验合格的原料按照种类、规格分类储存。

④ 输送原料:将原料输送到高炉车间,确保原料供应。

(3)烧结工实习在烧结工实习期间,我参与了烧结矿的生产过程。

具体内容包括:① 配料:根据生产计划,将不同种类、规格的原料按照比例进行配料。

② 烧结:将配料好的原料送入烧结机进行烧结,生成烧结矿。

③ 冷却:将烧结好的烧结矿进行冷却,降低温度。

④ 破碎:将冷却后的烧结矿进行破碎,得到符合要求的烧结矿。

三、实习收获1. 提升了专业技能通过实习,我对炼铁工艺有了更深入的了解,掌握了高炉操作、原料处理、烧结等环节的基本技能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3. Physical chemistry of BF Processing

The blast furnace is a countercurrent gas-solid reactor in which the solid charge materials move downward while the hot reducing gases flow upward. In BF, the temperature increasing from top to the bottom. so there are many complicated physical chemistry changes occurred in this high temperature reactor

3. Physical chemistry of BF Processing

Evaporation, decomposition and gasification Reduction process

Slagging process

Combustion reaction of carbon

No obvious effect on the BF process, but can reduce the top temperature and protect the top accident

3.1.2 decomposition of crystal water

From: natural lump ore and flux.

3.1.1 Evaporation of physical water

From:

Raw materials and fuel

Natural ore (2%), coke (2-5%)

Rainy season

Top cooling

To:

Top gas when vaporizing at BF top

3)H2和CO意义不大,耗碳

类似高温区结晶水分解 --冷却器漏水(监控)

3.1.3 decomposition of carbonate

炉料中碳酸盐:生熔剂,天然块矿 碳酸盐分解条件 开始分解: 化学沸腾: Pco2 (分解压) Pco2 (炉内CO2分压) T开 Pco2 (分解压) P总 (炉内总压) T沸

Very often, the limestone and dolomite are precalcined by mixing them with the iron-bearing material to be sintered or pelletized to improve the efficiency of the blast furnace process. For every tonne of iron, the furnace also produces 200–400 kg of slag, 25–50 kg of flue dust and 2.0–3.0 tonnes of blast furnace gas the hot metal from the furnace going to a steelmaking shop or a pig-casting machine. The slag goes to a water-spray granulator, a dry slag pit or a slag dump.

The reduced iron melts and runs down to the bottom of the hearth. The flux combines with the impurities in the ore to produce a slag which also melts and accumulates on top of the liquid iron in the hearth. The iron and slag are drained out of the furnace through tapholes. Production of a tonne (1000 kg) of pig iron requires approximately 1.7 tonnes of ore or other iron-bearing material, 350 to 550 kilograms of coke and other fuel, 250 kilograms of limestone or dolomite and 1.6 to 2.0 tonnes of air.

Outline about the Lecture

Introduction Agglomeration of iron ore

Physical chemistry of BF Processing Transformations in BF Processing BF Smelting process BF ironmakihe top of the furnace goes through the gas cleaning system, and then a portion goes to fire the hot-blast stoves with the balance being used in other parts of the plant. The dust is removed from the gas in the cleaning system and often goes to the sinter plant or briquetting plant to be agglomerated for recycling back into the blast furnace. Also shown are the boiler house that generates the power for the operation of the furnace and the turbo-blowers that compress the blast air which goes first to the stoves to be heated and then to the blast furnace through the tuyeres.

3.1 Evaporation, decomposition and gasification

3.1.1 Evaporation of physical water 3.1.2 decomposition of crystal water 3.1.3 decomposition of carbonate 3.1.4 deposition reaction of carbon 3.1.5 gasification

Ironmaking Technology

Qiu Guibao(邱贵宝)

2013.3~5

qiuguibao@cn

Textbooks:

1、An Introduction of ferrous metallurgy (I) Bai Chenguang, Xie Bing 2. Iron and Steel metallurgy Bao Yanping, Published by Metallurgy Press 3. Iron and Steel metallurgy ( Part One), Wang Xiaoliu, Published by Metallurgy Press

3. Physical chemistry of BF Processing

200℃ 800℃ 1200℃

2100℃ 1500℃

Outline of the Blast Furnace Process The blast furnace is a tall shaft-type furnace with a vertical stack superimposed over a crucible-like hearth. Iron-bearing materials (iron ore, sinter, pellets, mill scale, steelmaking slag, scrap, etc.), coke and flux (limestone and dolomite) are charged into the top of the shaft. A blast of heated air and also, in most instances, a gaseous, liquid or powdered fuel are introduced through openings at the bottom of the shaft just above the hearth crucible. The heated air burns the injected fuel and much of the coke charged in from the top to produce the heat required by the process and to provide reducing gas that removes oxygen from the ore.

碳酸盐分解反应: FeCO3 = FeO + CO2 T= 380-400 ℃ 上部低温区 MnCO3 = MnO + CO2 T= 525℃ 消耗上部多余热量

MgCO3 = MgO + CO2 T= 640-668℃ 对高炉冶炼影响不大

CaCO3 = CaO + CO2 T= 900-920℃ 分解温度高,耗热大, 而且加入高炉的 石灰石50%以上在1000℃以上高温区才分解