单釜反应器

釜式反应器的结构

釜式反应器的结构

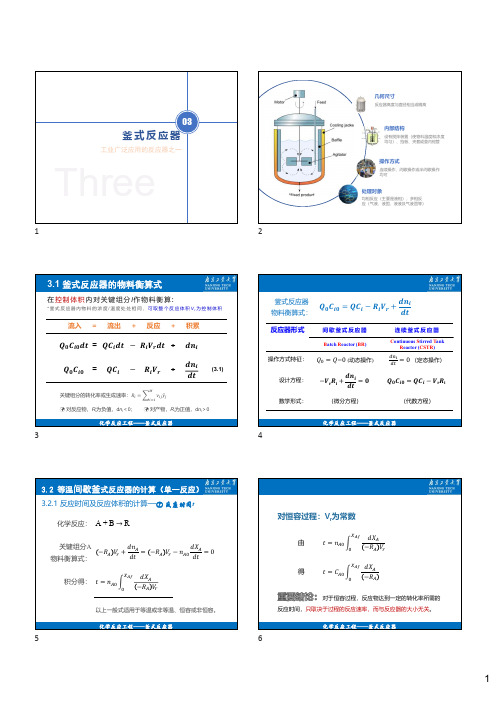

釜式反应器又称:槽型反应器或锅式反应器

一种低高径比的圆筒形反应器,用于实现液相单相反应过程和液液、气液、液固、气液固等多相反应过程。

反应器内常设有搅拌(机械搅拌、气流搅拌等)装置。

在高径比较大时,可用多层搅拌桨叶。

在反应过程中物料需加热或冷却时,可在反应器壁处设置夹套,或在器内设置换热面,也可通过外循环进行换热。

操作时温度、浓度容易控制,产品质量均一。

在化工生产中,既可适用于间歇操作过程,又可用于连续操作过程;可单釜操作,也可多釜串联使用;但若应用在需要较高转化率的工艺要求时,有需要较大容积的缺点。

通常在操作条件比较缓和的情况下,如常压、温度较低且低于物料沸点时,釜式反应器的应用最为普遍。

一、釜式反应器基本结构

釜式反应器的基本结构主要包括: 反应器壳体、搅拌装置、密封装置、换热装置、传动装置。

壳体结构:一般为碳钢材料,筒体皆为圆筒型。

釜式反应器壳体部分的结构包括筒体、底、盖(或称封头)、手孔或人孔、视镜、安全装置及各种工艺接管口等。

封头;反应釜的顶盖,为了满足拆卸方便以及维护检修。

平面形:适用于常压或压力不高时;

碟形:应用较广。

球形:适用于高压场合;

椭圆形:应用较广。

锥形:适用于反应后物料需要分层处理的场合。

手孔、人孔:为了检查内部空间以及安装和拆卸设备内部构件。

视镜:观察设备内部物料的反应情况,也作液面指示用。

工艺接管:用于进、出物料及安装温度、压力的测定装置。

釜式反应器的特点

釜式反应器的特点

单釜连续操作 物料不断加入,产物不断的流出。在搅 拌作用下,釜内各点浓度均匀一致,出口 浓度与釜中浓度相同,属定态过程。但物 料在釜内停留时间不一,因而会降低转化 率。其产品质量稳定,易于自动控制,宜 于大规模生产。

釜式反应器的特点

多釜串联操作 可分段控制反应,提

高每釜的推动力。克服单釜 连续操作中返混大,物料浓 度低的缺点;温差小,易于 稳定控制温度。生产中常采 用2-4釜串联。

釜式反应器的特点

半连续操作 一种物料一次性全部加入,另一种物料 连续加入。物料浓度随时间不断变化,属 非定态过程。适宜于小型生产,对放热剧 烈的反应,用改变进料速度的方法来调节 放热量的变化,达到控制温度的目的。

釜式反应器

一、釜式反应器的结构

釜式反应器

釜体:由壳体和上、下封头组成,其高与直

径之比一般1~3之间。必须提供足够的体积

以保证反应物有一定的停留时间来达到规

定的转化率;必须有足够的强度和耐腐蚀

能力以保证操作安全可靠。

釜式反应器

换热装置

釜式反应器

搅拌装置:由搅拌器和传动装置组成

二、釜式反应器的特点

反应时间(t)可参考动力学方程结合物料衡算 求得,或者由生产经验值与实验值获得。辅 助时间(t’)由实践经验确定。

2. 反应釜的总容积(VT)

VT VR /

装料系数 一般在0.4~0.85之间, 不起泡不沸腾的物料可取0.7~0.85,易起 泡或沸腾的物料可取0.4~0.6

釜式反应器的结构特点和应用

一、基本结构1、釜的主体:提供足够的容积,确保达到规定转化率所需的时间。

由高质量的钢材或其他耐压材料制成,能够承受高压和高温的反应环境。

由壳体和上下封头组成,其高于直径比一般在1-3之间。

在加压操作时,上下封头多为半球形或椭球型,在常压操作时,上下封头可做成平盖,有时为了下料方便,下底也可做成锥形。

2、搅拌装置:由搅拌轴和搅拌器组成,使反应物混合均匀,强化传质传热。

搅拌装置通常有多种形式,有框式、锚式,桨式、推进式、螺带式、螺杆式等,有时候为了适应高粘度的物料,可设计成螺带式。

3、传热装置:为了控制反应温度和压力,反应器通常会配有加热和冷却系统。

加热通常采用电热管、导热油或蒸汽等方式,冷却则通常采用冷却水或冷却油等方式。

4、传动装置:使搅拌器获得动能以强化液体流动。

5、轴封装置:用来防止釜体与搅拌器之间的泄漏。

6.工艺接管:为适应工艺需要,提供的各类管口,通常有物料进口、物料出口、仪表接口、公用工程接口等。

7、传感器和控制系统:为了实现反应条件的监测和控制,通常需要在反应器内部安装温度、压力等传感器,以便于实时监测反应条件。

此外,传感器信号会被反馈至反应器控制系统,从而实现对反应条件的控制和调节。

二、釜式反应器的作用1、混合:通过搅拌器的作用,釜式反应器能够混合反应物料,使其均匀分布在反应器内部。

2、传递热量:釜式反应器的加热和冷却系统可以传递热量,以控制反应温度和压力,从而保证反应的顺利进行。

3、控制反应条件:釜式反应器配备传感器和控制系统,可以实时监测反应条件,根据需要对反应条件进行调节和控制,从而保证反应过程的顺利进行。

4、提供反应环境:釜式反应器的优良材料和构造,能够提供一个稳定的反应环境,使反应物料得以在安全的条件下进行反应,并得到所需产品。

一些特殊反应因为介质特殊,需要耐酸碱等,需要使用特殊的材料,如316U哈氏合金等。

三.反应釜分类1、连续操作、间歇操作2、高压、常压、负压操作3、带换热与带非换热4、不锈钢、搪瓷类、玻璃类5、固定式、可倾倒式、可移动式四、装料系数若物料在反应过程产生泡沫或呈现沸腾状态,取装填系数0.6-0.7 , 一些有气体生成的反应,需要较大的脱挥空间,装填系数设置取得更低,比如0.5若物料反应比较平稳,则可取装料系数0.8-0.85。

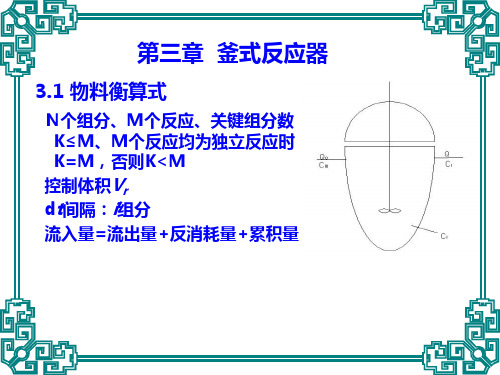

第三章 釜式反应器

t0 pt

ln( k1 / k 2 ) 代入式( 6 ) k1 k 2 k

cP max

k1 c A0 k2

k k 2 1

2

cP max YP max = cA0

3.4 连续釜式反应器反应体积的计算

物料衡算式:Q0Ci0=QCi-RiV r 因为釜式反应器大多数进行液相反应 所以视作为恒容过程 Q=Q0

dcA 对A : ( RA ) k1cA (1) dt dcP 对P : RP k1cA k2cP (2) dt

cA cA0 exp(k1t )(4)

dcP 带入式(2)得: k1cA0 exp(k1t ) k2cP dt

dcP k2cP k1c A0 exp(k1t )(5) dt

Vr=

Q 0( c i,0 - c 0 )

-R

i

i = 1,2,...,k

Q0( c A,0 - c A ) Q0( c A,0 - c A ) Q0c A,0( x A, f - c A,0 ) = = 2 - R Ac A, f -R A x A, f

Vr=

-R

A

空时 V r

Q0

单位时间处理单位体积无聊所需的空间体积 空时越大,反应器的生产能力越小

∵ cA0 cA cP cQ

k2 c A0 ∴ cQ cA0 cA cP 1 exp (k1 k2 )t k1 k2

cP k1 常数 cQ k2

可推广到M个一级平行反应: 对反应物A:

cA cA0 exp ( - k1 +k2 +... +km)t

釜式反应器的结构课件

密封装置

总结词

密封装置的主要作用是防止反应物料泄漏,保证反应过程的密闭性。

详细描述

密封装置通常由密封垫、密封圈和紧固件组成。密封垫可以采用石棉垫、金属 垫等材料;密封圈可以采用橡胶、聚四氟乙烯等材料。密封装置的设计应考虑 耐腐蚀、耐高温和耐高压等性能要求。

进料/出料系统

总结词

进料/出料系统的主要作用是实现反应物料和生成物的进出料操作。

02

釜体

总结词

釜体的主要作用是提供反应所需的空 间,并承受反应物料的压力和温度。

详细描述

釜体通常由厚实的钢板焊接而成,能 够承受反应过程中产生的压力和温度。 根据不同的工艺需求,釜体有立式和 卧式两种常见结构。

搅拌装置

总结词

搅拌装置的主要作用是促进反应物料的混合,提高反应效率。

详细描述

搅拌装置通常由搅拌器、搅拌轴和搅拌桨组成。根据不同的 工艺需求,可以选择不同类型的搅拌桨,如推进式、涡轮式、 锚式等。搅拌装置的设计和安装应确保良好的混合效果和防 止死角。

材料选择

耐腐蚀性

选择具有良好耐腐蚀性能的材料,以适应反 应过程中可能产生的各种腐蚀性物质。

热稳定性

选择具有良好热稳定性的材料,以承受反应 过程中的高温和低温条件。

机械性能

确保材料具有足够的机械强度和稳定性,以 承受反应过程中的压力和温度变化。

经济性

在满足性能要求的前提下,考虑材料的经济 性,降低生产成本。

原料通过进料口进入反应釜,在搅拌作用 下与催化剂混合,加热至反应温度后进行 反应,产物通过出料口排出。

该釜式反应器具有较大的反应体积和高效 的搅拌能力,能够实现连续生产和提高产量。

某制药企业的釜式反应器案例

案例概述 某制药企业使用釜式反应器进行药物 中间体的合成。

单釜与三釜串联反应器中的返混测定

单釜与三釜串联反应器中的返混测定反应器的返混是指将已经进入反应器中的混合物进行混合,以确保反应器内物质的均匀性。

在化工生产中,为了保证生产的效率和产品的质量,保持反应器中物质的均匀性是非常关键的。

对于单釜和三釜串联反应器来说,返混的设计和实现都是非常重要的。

单釜反应器和三釜串联反应器在设计方面是有区别的。

单釜反应器是目前化工生产中大量使用的反应器之一。

它适用于单一反应、无需大量中间体反应、反应加热可控的反应。

单釜反应器一般会在反应结束后进行一段时间的返混,来确保反应结束后混合物的均匀性。

三釜串联反应器则是存在多个反应阶段,每个反应阶段的前提是下一个阶段反应物浓度不影响前一阶段的反应。

每个阶段都要进行一定时间的返混,以确保混合物的均匀性,然后再进入下一阶段的反应。

因为三釜反应器有多个反应阶段,因此它需要更加复杂的返混和对反应条件的控制。

1.返混时间返混时间是指反应器内混合物不断被搅拌,从而保证混合物的均匀性的时间。

在单釜反应器中,返混时间一般在反应结束后进行。

在三釜串联反应器中,每个反应阶段都需要进行一定时间的返混,通常是几分钟到几十分钟不等。

2.搅拌方式搅拌是返混的主要方式。

对于单釜反应器来说,通常使用机械搅拌或气液搅拌进行返混。

在三釜串联反应器中,由于需要控制多个反应阶段的混合物均匀性,因此会使用更加复杂的搅拌方式,如回流、虹吸等。

3.叠加方式叠加方式是指在反应器中不同位置混合物的叠加方式。

对于单釜反应器,通常分批加入反应物,然后在返混时进行混合。

在三釜串联反应器中,则需要考虑不同阶段反应混合物的叠加方式,如反向叠加、顺向叠加等。

4.温度控制返混对于反应器的温度控制也是非常关键的。

在返混过程中,需要考虑反应器内的温度分布和加热方式,以确保反应器内混合物的温度均匀,从而避免局部反应和物质积聚。

综上所述,单釜反应器和三釜串联反应器在返混的设计和实现上有所不同,但是都需要考虑返混时间、搅拌方式、叠加方式和温度控制等因素,以保证反应器内混合物的均匀性,从而保证了反应的效率和产品的质量。

第三章 釜式反应器

������������

1

= − ln 1 − ������

1 − ������

������

化学反应工程——釜式反应器

7

t与CA0有关 t与CA0无关

2. 间歇反应器的反应体积:

������ = ������ ������ + ������

式中: Q0— 单位时间内处理的反应物料的体积(由生产任务决定) t— 反应时间 t0— 辅助时间

1 − ������

������������

������������

1 反应时间:������ =

������������

������������ 1 − ������

若 ������ ≠ 1

t = 1 − ������

−1

������ − 1 ������������

若 ������ = 1

1 ������ = ������

������ = = ������ ������

(5)

������������

初 始 条 件 : t=0时,CA=CA0 ; CP=0; CQ=0

对 ( 4 ) 积 分 得 : ∴ ������ =

ln =

ln

(6)

由此式可求得为达到一定的XA所需要的反应时间,式(6)也可写成:

������ = ������ exp − ������ + ������ ������

1 − exp − ������ + ������ ������

������ + ������

两种产物的浓度之比,在任何反应时间下均等于两个反应的速率常数之比。

化学反应工程——釜式反应器

16

釜式反应器—釜式反应器的结构

➢涡轮式搅拌器 涡轮式搅拌器分为圆盘涡轮搅拌器和开启涡轮搅拌器;按照叶轮又 可分为平直叶和弯曲叶。涡轮搅拌器速度较大,300~600r/min 。 涡轮搅拌器的主要优点是当能量消耗不大时,搅拌效率较高,搅拌 产生很强的径向流。因此它适用于乳浊液、悬浮液等。

➢推进式搅拌器 推进式搅拌器,搅拌时能使物料在反应釜内循环流动,所起作用从外型上是一高径比接近于一的圆筒型反应器。

反应器结构:反应器筒体、各种接管、搅拌装置、密

封装置和换热装置等 。

釜式反应器的基本结构

基本结构:壳体结构、搅拌器、密封装置、换热装置

反应器的筒体皆为圆筒形。底、盖常用的 形状有平面形、碟形、椭圆形和球形,也 有的釜底为锥形。

•

反应釜的顶盖也叫上封头,通过法兰将顶盖

当加热温度超过250℃时,可采用联苯混合物的蒸汽加热, 根据其冷凝液回流方法的不同,也可分为自然循环与强制循环 。

➢电加热

是一种操作方便、热效率高、便于实现自控和遥控的一种高温加 热方法。有电阻加热、感应电流加热、短路电流加热三种类型。

➢烟道气加热

用煤气、天然气、石油加工废气或燃料油等燃烧时产生的高温烟 道气作热源加热设备,可用于300℃以上的高温加热。缺点是热 效率低,给热系数小,温度不易控制。可用于300℃以上的高温 加热。

一般多采用直接冷却方式,即利用制冷剂的蒸发直接冷却冷间内的 空气,或直接冷却被冷却物体。制冷剂一般有液氨、液氮等。成本 较高。

有些情况下则采用间接冷却方式,即被冷却对象的热量是通过中间 介质传送给在蒸发器中蒸发的制冷剂。中间介质起传送和分配冷量 的媒介作用,称为载冷剂。常用的载冷剂有三类,即水、盐水及有 机物载冷剂。

釜式反应器的传动和密封装置

电动机

单釜与三釜串联连续流动反应器中的返混测定实验目的

02

通过比较单釜与三釜串联连续流动反应器的优缺点,有助于优化生产工流动反应器的返混效果对产品质量和生产效率 的影响,采取有效措施降低返混程度,提高反应效率和产物质量。

THANKS

物料的输入和输出。

搅拌装置

03

搅拌装置是单釜连续流动反应器的关键部分,用于促进物料混

合和化学反应的进行。

单釜连续流动反应器的特点

01

02

03

操作简便

适用于多种反应

高转化率和选择性

单釜连续流动反应器结构简单, 操作方便,易于实现自动化控制。

单釜连续流动反应器适用于多种 类型的化学反应,如聚合、酯化、 水解等。

数据分析

对实验数据进行统计分析,计算 返混程度的各项指标,如停留时 间分布、混合指数等。

结果比较

比较单釜与三釜串联连续流动反 应器的返混程度,分析不同结构 对流体混合效果的影响。

结论总结

根据实验结果分析,总结出不同 连续流动反应器的优缺点,为实 际生产中的反应器选择和优化提 供依据。

05

单釜与三釜串联连续流动反 应器的返混效果比较

稳定性

连续流动模式有助于减少返混和波动,提高实验 结果的稳定性。

三釜串联连续流动反应器的应用场景

化学合成

适用于需要多步骤连续反应的合成过程,如药物生产、染料合成 等。

生物反应

可用于培养微生物或细胞,进行发酵、酶催化等生物转化过程。

环境治理

处理有毒有害物质,实现废气、废水的净化或资源化利用。

04

返混测定实验方法

通过优化进料速度、搅拌速度和 温度等参数,可以实现高转化率 和选择性。

单釜连续流动反应器的应用场景

化工生产

单釜连续流动反应器广泛应用于化工生产中,如石油化工、 精细化工等领域。

管式反应器和釜式反应器

应用范围

适用于多种类型的反应,尤其是有 固体催化剂的反应

பைடு நூலகம்

适用于大规模的工业生产

添加标题

添加标题

适用于高压、高温的反应条件

添加标题

添加标题

适用于需要搅拌或混合的反应

优缺点分析

优点:釜式反应器适用于多种反应类型,如聚合、缩合、烷基化等;操作简单,易于控制。 缺点:釜式反应器由于搅拌作用,使得能耗较高;同时,反应釜体积较大,使得设备投资成本较高。

管式反应器和釜式反 应器的比较

XX,a click to unlimited possibilities

汇报人:XX

目录 /目录

01

点击此处添加 目录标题

02

管式反应器

03

釜式反应器

04

比较与选择

01 添加章节标题

02 管式反应器

结构特点

管式反应器由一根或多根管子组成,通常采用直管或盘管形式 管式反应器的长度与直径之比通常较大,以增加反应物的停留时间和减小反应物的返混 管式反应器适用于连续操作和批量生产,且具有较高的传热效率和良好的混合性能 管式反应器的结构简单,操作方便,但需要较高的操作压力和温度

汇报人:XX

比较:釜式反应 器具有较大的操 作弹性,适用于 多种反应类型; 管式反应器适用 于高转化率、小 批量生产,操作 简单

选择:根据生产 需求、物料特性、 反应类型等因素 综合考虑选择合 适的反应器类型

生产能力比较

管式反应器:适用于大规模生产,生产能力较强 釜式反应器:适用于小规模生产,生产能力相对较低 比较:管式反应器生产能力更强,适用于大规模生产 选择:根据生产规模和需求选择合适的反应器类型

经济性比较

投资成本:管式反应器通常较高, 但长期运行成本较低

化工反应过程之釜式反应器

釜式反应器的搅拌装置

搅拌器的作用,通过搅拌达到物料的充分混合,增强 物料分子碰撞,强化反应器内物料的传质传热

搅 拌 器 类 型

搅拌器的选型主要根据物料性质、搅拌目的 及各种搅拌器的性能特征来进行

釜式反应器的搅拌装置

挡板:一般是指固定在反应釜内壁上的长条

挡 形板挡板。它可把切线流转变为轴向流和径 板 向流,增大了液体的湍动程度,从而改善了

多个连续操作釜式反应器的串联

FA0

FA1

C A0

CA1

1

FA2

CA2

2

FAi1

C Ai 1

FAi

CAi

i

FAN 1 CiN 1

FAN

CiN N

任一釜物料衡算 FA(i1)dt FAidt (rA )iVRidt 0

VR i

FA0

(x Ai x A(i1) ) (rA )i

c A0 V0

(x Ai x A(i1) ) (rA )i

V0 c p (T T0 ) KA(T TW ) VR (rA )(H r )

连续操作釜式反应器的热稳定性

热稳定性判断:

放热速率: QR VR (rA )(H r ) 恒容一级不可逆反应:

QR

V0cA0 (H r )k0 exp( E RT) 1 k0 exp( E RT)

移热速率: QC V0 c p (T T0 ) KA(T TW )

热稳定条件: Qc QR

dqr dqg dT dT

连续操作釜式反应器的热稳定性

操作参数的影响:

着火点和熄火点

定态温度会随着操作条件的改变而改变。 放热反应可能有多定态;吸热反应:定态唯一。

项目四、釜式反应器的技能训练

釜式反应器基本结构

单元一 釜式反应器的基本结构

江西省化学工业了解釜式反应器概述、适用场合 ●掌握釜式反应器的基本结构表

【任务指导】

一、釜式反应器概述

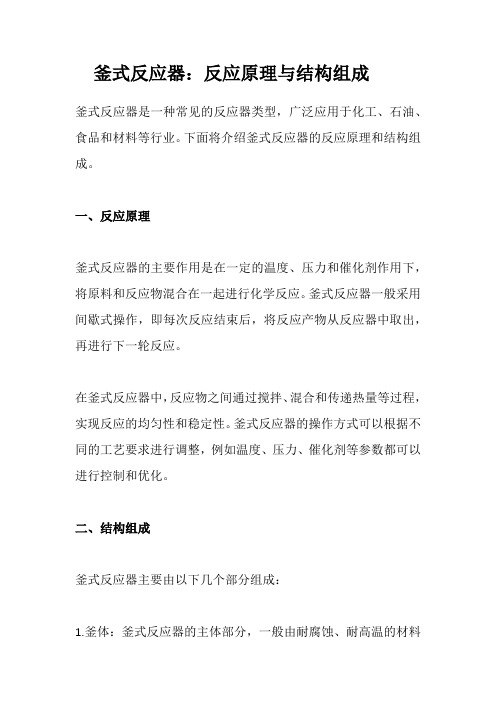

一种高径比较小(H/D<3)的圆筒形反应器,称为 釜式反应器。 釜式反应器,又称反应釜。习惯上,又把高径比较 小、直径较大(D>2m)、非标准型的圆筒形反应 器称为槽式反应器。 釜式反应器内常设有搅拌装置(机械搅拌、气流搅 拌等)。在高径比较大时,可用多层搅拌桨叶。反 应过程往往涉及物料传热,因而釜式反应器常带传 热装置,如釜壁外设置夹套,或在釜内设置换热面, 或通过外循环进行换热。釜式反应器示意图,如图 2-1所示。

图2-1 釜式反应器轮示意图

单元一

釜式反应器的基本结构

【任务指导】

二、釜式反应器适用场合 1.釜式反应器适用场合 釜式反应器可用于液相均相反应过程,以及液液、气-液、液-固、气-液-固等多相反应过程。 2.釜式反应器操作方式 按操作方式,釜式反应器分为间歇釜式反应器 和连续釜式反应器。 (1)间歇釜式反应器 ①间歇釜式反应器概述 间歇釜式反应器或称 间歇釜,作用原理如图2-2所示,用于间歇操作方 式或半连续操作方式的场合。

图2-2 间歇釜示意图

单元一

釜式反应器的基本结构

二、釜式反应器适用场合 2.釜式反应器操作方式 按操作方式,釜式反应器分为间歇釜式反应器和连续釜式反应 器。 (1)间歇釜式反应器

①间歇釜式反应器概述 ②间歇操作方式 指将所有原料一次加入反应釜,达到规定的转化率后将未 反应的原料与生成的产物一次性卸料的操作方式。卸料可以从反应釜底部出 料,也可以借助压力通过压料管向上出料。 ③半连续操作方式 指将其中一种原料一次性加入,另一种原料以一定流量 连续加入,最后一次性出料的操作方式。该操作方式与间歇式一样,都属非 定态过程。 ④间歇釜式反应器优缺点 优点:操作灵活,适用于小批量、多品种、反应时间较长的产品生产。 缺点:需有装料和卸料等辅助操作过程,产品质量不易稳定。 尤其适合如发酵、聚合等难以实现连续生产的场合。

各种反应器特点优缺点及应用

优点:适用范围广泛,投资少,投产容易,可以方便地改变反应内容。

缺点:换热面积小,反应温度不易控制,停留时间不一致。绝大多数用于有液相参与 的反应,如:液液、液固、气液、气液固反应等。

典型反应:在等温间歇反应器中进行乙酸乙酯皂化反应:

CH3COOC2H5

CH3COONa+ C2H5OH

二.管式反应器

特点 : (1)由于反应物的分子在反应器内停留时间相等,所以在反应器内任何一点上的反应物浓 度和化学反应速度都不随时间而变化,只随管长变化。 (2)管式反应器具有容积小、比表面大、单位容积的传热面积大,特别适用于热效应较大 的反应。 (3)由于反应物在管式反应器中反应速度快、流速快,所以它的生产能力高。 (4)管式反应器适用于大型化和连续化的化工生产。 (5)和釜式反应器相比较,其返混较小,在流速较低的情况下,其管内流体流型接近与理 想流体。 (6)管式反应器既适用于液相反应,又适用于气相反应。用于加压反应尤为合适。

缺点:①传热差,反应放热量很大时,即使是列管式反应器也可能出现飞温(反应温 度失去控制,急剧上升,超过允许范围)。②操作过程中催化剂不能更换,催化剂需要频繁 再生的反应一般不宜使用,常代之以流化床反应器或移动床反应器。

适用范围:主要用于实现气固相催化反应,如氨合成塔、二氧化硫接触氧化器、烃类 蒸汽转化炉等。

2.板式塔

特点:适于快速和中速反应过程。具有逐板操作的特点,各板上维持相当的液量、以 进行气液相反应。

优点:由于采用多板,可将轴向返混降到最低,并可采用最小的液流速率进行操作, 从而获得极高的液相转化率。气液剧烈接触,气液相界面传质和传热系数大,是强化传质 过程的塔型,因此适用于传质过程控制的化学反应过程。板间可设置传热构件,以移出和 移入热量。

釜式反应器

釜式反应器:反应原理与结构组成釜式反应器是一种常见的反应器类型,广泛应用于化工、石油、食品和材料等行业。

下面将介绍釜式反应器的反应原理和结构组成。

一、反应原理釜式反应器的主要作用是在一定的温度、压力和催化剂作用下,将原料和反应物混合在一起进行化学反应。

釜式反应器一般采用间歇式操作,即每次反应结束后,将反应产物从反应器中取出,再进行下一轮反应。

在釜式反应器中,反应物之间通过搅拌、混合和传递热量等过程,实现反应的均匀性和稳定性。

釜式反应器的操作方式可以根据不同的工艺要求进行调整,例如温度、压力、催化剂等参数都可以进行控制和优化。

二、结构组成釜式反应器主要由以下几个部分组成:1.釜体:釜式反应器的主体部分,一般由耐腐蚀、耐高温的材料制成,如不锈钢、钛等。

釜体内部一般分为上下两部分,上部为反应区,下部为加热区。

2.搅拌装置:搅拌装置是釜式反应器中的重要组成部分,它可以将反应物充分混合均匀,并促进反应的进行。

搅拌装置一般由电动机、减速器和搅拌桨组成。

3.传热装置:传热装置的作用是将外部的热量传递给釜体内的反应物,以控制反应温度。

传热装置一般由加热管、散热器等组成。

4.密封装置:密封装置的作用是防止反应物泄漏,保证反应的进行和安全性。

密封装置一般由填料密封、机械密封等组成。

5.控制系统:控制系统是整个釜式反应器的中枢神经,它可以通过调节温度、压力、搅拌速度等参数来控制反应的进行。

控制系统一般由仪表、阀门、传感器等组成。

总之,釜式反应器作为一种常见的反应器类型,具有操作简单、适应性强、可靠性高等优点。

了解釜式反应器的反应原理和结构组成有助于更好地理解其工作原理和应用场景。

釜式反应器

• 式中,nI为体系中参与反应的任意组分I的摩尔数, αI为其计量系数,nI0为起始时刻组分I的摩尔数。

模块一釜式反应器

3.转化率

转化率是指某一反应物转化的百分率

某一反应物的转化量 n A0 n A xA = 该反应物的起始量 n A0

应用:

nA=nA0(1-xA)

CA=CA0(1-xA)

最后结合反应动力学数据来感觉反应结果。

模块一釜式反应器

二、均相反应动力学基础

均相反应: 参与反应的各化学组分处于同一相(气相或液 相)内进行化学反应。

气相均相反应

包括 液相均相反应

特点:反应物系中不存在相界面

模块一釜式反应器

均相反应动力学是研究均相反应过程的基础, 也为工业反应装置的选型、设计计算和反应器的 操作分析提供理论依据和基础数据。

理想流动模型 理想混合流动模型

非理想流动

模块一釜式反应器

(一)理想流动模型 1.理想置换流动模型

理想置换流动模型也称作平推流模型或活塞流模型。 任一截面的物料如同气缸活塞一样在反应器中移动,垂 直于流体流动方向的任一横截面上所有物料质点的年龄 相同,是一种返混量为零的极限流动模型。

加料 产物

模块一釜式反应器

• 大量实验表明,均相反应的速率是反应物系组成、 温度和压力的函数。 • 反应压力通常可由反应物系的组成和温度通过状 态方程来确定,不是独立变量。所以主要考虑反 应物系组成和温度对反应速率的影响。 • 化学反应动力学方程有多种形式,对于均相反应, 方程多数可以写为(或可以近似写为,至少在一 定浓度范围之内可以写为)幂函数形式,反应速 率与反应物浓度的某一方次呈正比。

模块一釜式反应器

(二)非理想流动

第一组-釜式反应器结构

硫酸具有酸性和腐蚀性。

应选用铸铁的反应釜:因为此反应釜耐酸具有良好的抗腐 蚀性,此生产过程无较大的冲击,且温度条件适合。

选用k型低压反应釜采用机械密封的方法。,以法兰连接的方法连接。

选用反应釜:

1、钢制反应釜: 特点是 制造工艺简单,造价费用较低,维护检修方 便,使用范围广泛,化工生产普遍采用。最常见的钢板反应釜的材料 为Q235A(或容器刚)。用Q235A材料制作的反应釜不耐酸性介质腐蚀, 不锈钢材料的反应釜可以耐一般酸性介质,经过镜面抛光的不锈钢制 反应釜还特别适用于高粘度体系聚合反应。

搪玻璃反应釜具有如下特性: 耐腐蚀性: 它能耐大多数无机酸、有机酸、有机溶剂等 介质,尤其在盐酸、硝酸、王水等介质中具有良好的耐腐 蚀性能。 耐热性 : 允许在 -30 — +240 ℃范围内的使用,耐热温差 小于120℃,耐冷温差小于110℃。 耐冲击性 : 耐冲击性较小,因而使用时应避免硬物冲 击碰撞。搪玻璃反应釜在运输和安装是要防止碰撞。加料 时严防重物掉入容器内。使用时要缓冲加压升温,防止剧 变。

搅拌装置由搅拌轴和搅拌电机组成,其目的是加强反应 釜内物料的均匀混合,以强化反应的传质和传热。 1.浆式搅拌器; 2.框式搅拌器;

3.锚式搅拌器;

4.旋桨式搅拌器; 5.涡轮式搅拌器; 6.螺带式搅拌器。

浆式搅拌器

框式搅拌器

锚式搅拌器

旋桨式搅拌器

涡轮式搅拌器

螺带式搅拌器

(三)换热装置

釜式反应器的筒体皆制成圆筒形。底、盖常用的形状有平 面形、碟形、椭圆形和球形,釜底也有锥形,见图。

平面形结构简单,容易制造,一般在釜体直径小,

釜式反应器的结构组成

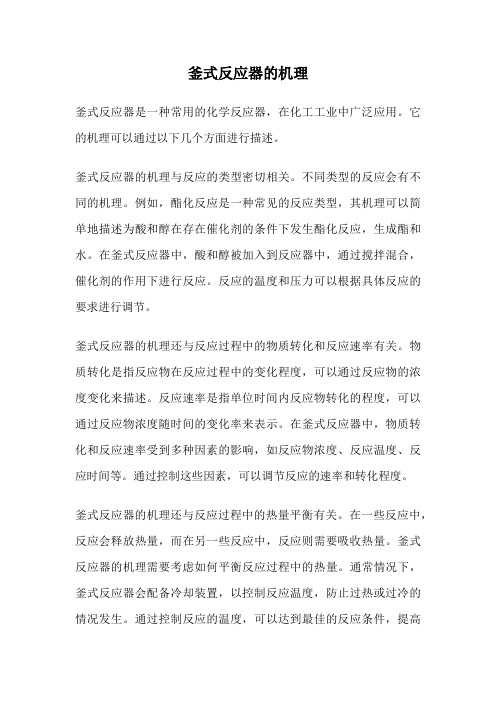

釜式反应器的结构组成釜式反应器主要由釜体、传热装置、搅拌装置、传动装置、轴封装置及各种工艺接管组成。

1、釜体釜体提供反应所需空间。

由壳体和上、下封头组成,其高与直径之比一般在1-3之间。

在加压操作时,上、下封头多为半球形或椭球形;而在常压操作时,上、下封头可做成平盖。

为了放料方便,下底也可做成锥型。

2、传热装置传热装置,作用是满足反应所需温度,其种类多种多样。

(一)夹套传热夹套是指在容器壁外面加上的一个外套。

可通过加入热介质如蒸气、热水或热油等来加热容器内(或管道内)物料,也可通入冷却介质如冷却水或其他冷却流体来冷却容器内(或管道内)的物料。

(二)蛇管传热适用于传热面积大,单靠夹套传热面积不能满足要求的反应釜,或者反应器内衬有橡胶的反应釜。

(三)列管传热对于大型反应釜,需高速传热时,可在釜内安装列管换热器。

其具有换热面积大,传热效果好,结构简单,操作弹性大的优点。

(四)外部循环式传热当夹套和蛇管传热面积不能满足工艺要求,或者无法在反应器内安装蛇管、夹套,而传热面积不能满足工艺要求时,可以通过泵将反应器内的料液抽出,经外部换热器换热后再循环回反应器中。

(五)回流冷凝式传热将反应器内产生的蒸汽通过外部冷凝器加以冷凝,冷凝液返回反应器中。

3、搅拌装置包括搅拌器、搅拌轴等。

搅拌器:推动静止的液料运动,维持搅拌过程所需的流体流动状态,以达到搅拌的目的。

搅拌器的种类有很多,下图为常见的搅拌器样式。

搅拌装置的选型1、按物料粘度选型(1)对于低粘度液体,应选用小直径、高转速搅拌器,如推进式、涡轮式;(2)对于高粘度液体,就选用大直径、低转速搅拌器,如锚式、框式和桨式。

2、按搅拌目的选型(1)对低粘度均相液体混合,主要考虑循环流量,各种搅拌器的循环流量按从大到小顺序排列:推进式、涡轮式、桨式。

(2)对于非均相液-液分散过程,首先考虑剪切作用,同时要求有较大的循环流量,各种搅拌器的剪切作用按从大到小的顺序排列:涡轮式、推进式、桨式。

各种釜式反应器

各种釜式反应器釜式反应器(也称批式反应器)是一种化学反应设备,广泛应用于化工、制药、食品等领域。

它的工作原理是将待反应物料装入反应釜中,加入适量的催化剂或反应剂,通过加热或冷却等工艺条件,实现反应过程。

釜式反应器具有反应容量大、适用范围广、反应精度高等优点,因此在化工行业中占有很重要的地位。

下面介绍几种常见的釜式反应器。

一、框式反应器框式反应器是指由四个竖直的钢板构成的方盒形反应器。

框式反应器适用于批量生产,其操作简便、易于维护。

由于采用了独特的设计,反应釜的密封性很好,可以有效地避免反应过程中的泄漏。

此外,框式反应器具有操作温度范围广、高温下稳定、反应速率快等特点。

二、移动顶式反应器移动顶式反应器是一种先进的反应器,其叶轮式混合装置可以消除内部流体的不均匀性。

该设备可以完成高粘度、高浓度、高密度物料的混合反应,适用于制备高品质的化工产品,如粘度大的聚合物和树脂等。

由于移动顶式反应器采用了先进的自动化控制系统,因此具有高效、精准的操作特点。

三、压力反应釜压力反应釜是指可以在高压下进行反应的釜式反应器,通常用于反应温度较高的化学反应,如制备合成纤维、可塑剂、橡胶等产品。

由于压力反应釜的密闭性很好,可以有效地避免反应气体泄漏,多数情况下不需要进行等压冷却,因此可以大大提高反应效率和产品质量。

四、搅拌式反应釜搅拌式反应釜是一种较为常见的釜式反应器,具有操作简单、易于维护等特点。

该设备采用了多种搅拌方式,可以根据不同的反应物进行选择。

搅拌式反应釜适用于溶解、混合、水解、合成等多种反应过程,具有广泛的适用范围和高性价比。

此外,搅拌式反应釜还可以进行单层或多层冷却/加热处理,满足不同反应条件的需求。

综上所述,釜式反应器是化学反应领域中的重要设备,涉及到化工、制药、食品等多个领域。

不同类型的釜式反应器适用于不同的反应过程,需要根据具体的反应物质和反应条件进行选择。

在使用釜式反应器时,需要特别注意安全问题,避免意外事故的发生。

釜式反应器的机理

釜式反应器的机理釜式反应器是一种常用的化学反应器,在化工工业中广泛应用。

它的机理可以通过以下几个方面进行描述。

釜式反应器的机理与反应的类型密切相关。

不同类型的反应会有不同的机理。

例如,酯化反应是一种常见的反应类型,其机理可以简单地描述为酸和醇在存在催化剂的条件下发生酯化反应,生成酯和水。

在釜式反应器中,酸和醇被加入到反应器中,通过搅拌混合,催化剂的作用下进行反应。

反应的温度和压力可以根据具体反应的要求进行调节。

釜式反应器的机理还与反应过程中的物质转化和反应速率有关。

物质转化是指反应物在反应过程中的变化程度,可以通过反应物的浓度变化来描述。

反应速率是指单位时间内反应物转化的程度,可以通过反应物浓度随时间的变化率来表示。

在釜式反应器中,物质转化和反应速率受到多种因素的影响,如反应物浓度、反应温度、反应时间等。

通过控制这些因素,可以调节反应的速率和转化程度。

釜式反应器的机理还与反应过程中的热量平衡有关。

在一些反应中,反应会释放热量,而在另一些反应中,反应则需要吸收热量。

釜式反应器的机理需要考虑如何平衡反应过程中的热量。

通常情况下,釜式反应器会配备冷却装置,以控制反应温度,防止过热或过冷的情况发生。

通过控制反应的温度,可以达到最佳的反应条件,提高反应的效率和产率。

釜式反应器的机理还与反应过程中的反应物传质和产物分离有关。

反应物传质是指反应物在反应过程中的传递过程,可以通过反应物浓度的梯度来描述。

产物分离是指将反应物和产物进行分离的过程,以便纯化产物或回收未反应的反应物。

在釜式反应器中,反应物传质和产物分离需要考虑反应器的设计和操作条件。

例如,反应器的搅拌强度、反应器的形状和尺寸等都会影响反应物传质和产物分离的效果。

釜式反应器的机理涉及到反应的类型、物质转化和反应速率、热量平衡以及反应物传质和产物分离等方面。

通过深入理解釜式反应器的机理,可以更好地设计和操作反应器,提高反应的效率和产率,实现化工工业的可持续发展。