塑胶射出成型模具设计须知

【培训教材】塑胶射出成型模具

手機估價

◦ 手機塑膠外殼1件(85x45x6) 約65~70萬 ◦ Side key or Knob(四穴) 約25萬 ◦ IR Lens (四穴) 約15萬 ◦ 手機塑膠模具總價約400萬左右

檢討塑膠模具

ppt课件

此课件下载可自行编辑修改,供参考! 感谢您的支持,我们努力做得更好!

此课件下载可自行编辑修改,供参考! 感谢您的支持,我们努力做得更好!

塑膠模具構造

ppt课件

模具設計

模具的優劣取決於模具設計的好壞,模具設計現有電腦輔 助模具設計(CAD/CAM)的應用,是縮短模具開發時程最佳工 具。 模具設計包括~分模面設計、拆模技巧、澆道系統設計、 其他模具元件設計(如砂心、斜銷、滑塊等)、開模模擬、 模座設計、定位環、豎澆道、頂出銷、冷卻水路系統、滑 塊設計、倒勾區、電極製作 、標準零件、入子。

三板模之缺點: ◦ (1)三板方式在每次射出時,沈重的母模板須在導梢上滑動,即使

新品期間堪用,模具壽命也不長。 ◦ (2)三板方式在每次頂出時,從模子取出豎澆道的移動量大於從模

子取出成形品所必要的模板移動量。

塑膠模具構造

ppt课件

熱澆道模

何謂熱澆道模(Insulated Runner Mold)? ◦ 熱澆道之原理:熱澆道模具是將傳統式模具或三板式模具的澆道與

塑膠模具構造

二板模

何謂二板模(Two Plate Mold)? 二板模是標準的模具結構,構造較簡單且製作容易。 其結構分為二塊模板 - 固定側與可動側,固定側模板 (母模)固定於射出成型機的固定盤上,為成型品的射 出部,可動側模板(公模)固定於射出成型機的可動盤 上,射出成型後開模時,成型品附著於公模,再利用 頂出裝置將成型品頂出。

塑胶射出成型产品设计要领讲义(PPT 31张)

增加成型品強度 幫助成型品充填

橫肋

凹陷、包風、翹曲、週期 長

1998/4/30

塑膠射出成型產品設計要領

肋與角板(Ribs & Gussets)

肋設計準則

。 D > 4T A > 0.5

2.5-3T= H

R = 1/4T W = 0.6-0.75T T

1998/4/30

塑膠射出成型產品設計要領

WORSE CASE 3T

梯度設計使肉厚 變化較緩

BETTER CASE

T

逃料來肉厚變化

CORE-OUT BEST CASE

1998/4/30

塑膠射出成型產品設計要領

R角(Radii)

直角變R角之目的(一)

3.0 應 力 集 中 因 子 2.5 2.0 R P T

減少邊角應力集中 (增強邊角強度)

Sink Mark

Sharp Corner

1998/4/30

塑膠射出成型產品設計要領

肉厚(Wall Thickness)

肉厚不均之影響(二)

Gate

Gate

流動遲滯

1998/4/30

塑膠射出成型產品設計要領

肉厚(Wall Thickness)

肉厚不均之設計

SHARP CORNER

肉厚變化太大

塑膠射出成型產品設計要領

孔洞(Holes)

孔洞設計要項

自攻螺絲需加 錐坑 其他要項 軸心設計平行 於脫模方向

模銷之強度 應予以考慮

1998/4/30

塑膠射出成型產品設計要領

螺紋(Screw Thread)

已不常設計螺牙或自供螺牙

<32牙/in

塑胶射出成型教程第一章预备参数设定(精)

塑胶射出成型教程第一章预备参数设定(1)材料干燥作业确认(2 模温,加热筒温度正确适当设定(3)开闭模及顶出设定确认(4)射出压力:无特殊原因先一段中低速设定(5)保压先设定为0(6)射出速度:无特殊原因先一段中低速设定(7)螺杆转速:一般设定为80RPM (8)背压:以0开始设定加至螺杆无法转动再提前为优先标准设定(9)射出时间:稍短设定(10)冷却时间:稍长设定(11)保压切换位置,计量长度及松退行程设定注意要点:1 先做短射品(有些产品第一次需注饱模,预防粘母模),慢慢调至饱模 2 顶出设定需严谨 3 螺杆参数设定要谨慎温度(1)料筒温度:与塑料的特性有关,最适合的温度范围在粘流態温度和热分解温度之间。

温度过高,冷却时间长,塑料易热分解;温度过低,流动性不好。

温度分布从料斗一侧(后端)起至喷嘴(前端)逐步升高。

以使塑料温度平稳上升达到塑料均匀塑化。

(2)喷嘴温度:一般略低于料筒的最高温度,以防止熔料在喷嘴处发生“流涎”现象。

喷嘴温度也不能过低,否则会造成熔料早凝将喷嘴堵死(3NH1喷嘴温度以不溢料为原则尽可能高温(4)H1主料温度第一段以不变黄为原则尽可能高温 (5H2-H3主料温度第2,3段温度按阶梯式下降(6)H4料温度后段以不发生搅碎声为原则尽可能低温第二章 . 多级注塑由于浇道系统及各部位几何形状不同,不同部位对于充模熔体的流动速度,压力提出要求,否则就要影响熔体在这一部位的流动性能或高分子的结晶定向作用,以及制品的表现质量。

在一个注射过程中,螺杆向模具推进熔体时,要求实现在不同位置上有不同注射速度和不同注射压力等等工艺参数的控制,这种注射过程称为多级注塑。

1 注射压力:是指螺杆头部对塑料熔体所施加的压力。

其作用是克服塑料熔体从料筒流向型腔的流动阻力。

塑化的塑料在螺杆的推挤作用下至料筒前端,经过喷嘴及模具的胶注系统进入模具型腔。

给予熔体一定的充填速率以及对熔体进行压制。

目前,大多数是注射速度进行多级控制注塑机,通常可以把注射全部行程分1个或1~5个区域,并把各区域设置成各自不同的适当注射速度。

塑胶射出成型技术

塑胶射出成型技术设定注塑工艺时应考虑的塑料物性一收缩率影响热塑性塑料成型收缩的因素如下:1、塑料品种:热塑性塑料成型过程中由于存在结晶化形成的体积变化,内应力强,冻结在塑件内的残余应力大,分子取向性强等因素,因此热塑性塑料收缩率较大,收缩率范围宽、方向性明显,另外成型后的收缩、退火或调湿处理后的收缩率一般也比较大。

2、塑件特性:成型时熔融料与型腔表面接触外层立即冷却形成低密度的固态外壳。

由于塑料的导热性差,使塑件内层缓慢冷却而形成收缩大的高密度固态层。

所以壁厚、冷却慢、高密度层厚的则收缩大。

3、进料口形式、尺寸、分布这些因素直接影响料流方向、密度分布、保压补缩作用及成型时间。

4、成型条件:模具温度高,熔融料冷却慢、收缩大,尤其是结晶料因结晶度高,体积变化大,故收缩更大。

另外,保压压力及保压时间对收缩也影响较大,压力大、时间长的则收缩小但方向性大。

注塑压力高,熔融料粘度差小,层间剪切应力小,脱模后弹性回跳大,故收缩也会减小,料温高、收缩大,但方向性小。

因此在成型时调整模温、压力、注塑速度及冷却时间等诸多因素可适当改变塑件收缩情况。

二、流动性1、热塑性塑料流动性大小,一般可从分子量大小、熔融指数、表现粘度及流动比(流程长度/塑件壁厚)等一系列指数进行分析。

分子量小,分子量分布宽,分子结构规整性差,熔融指数高、流动长度长、表现粘度小,流动比大的则流动性就好。

常用塑料的流动性分为三类:1)流动性好PA、PE、PS、PP等;2)流动性中等聚苯乙烯系列树脂(如ABS、AS)、PMMA、POM;3)流动性差PC、硬质PVC。

2、各种塑料的流动性也因成型工艺条件而有所变化,主要影响的因素有如下几点:1)温度:料温高则流动性增大,但不同塑料也各有不同,PS(尤其耐冲击型)、PP、PA、PMMA、PC等塑料的流动性随温度变化较大所以在成型时宜调节温度来控制流动性。

对PE、POM、则温度增减对其流动性影响较小,所以在成型时要通过增加注射压力来增加其流动性。

较全面塑胶模具成型射出基础知识

塑胶射出基础知识一、射出成型原理中有几个要先注意且重要的观念。

二、射出成型机参数的意义。

三、成型条件设定的程序。

四、你有一个新模子,怎样选择适合的成型机?五、你怎样观察生产中的条件是否稳定?六、补充资料1一.射出成型原理中有几个特别注意且重要的观念。

➢材料在模具中流动的●像岩浆一样的流动●硬化层●越小越薄的通道越难进入●射出机压力与模内压力分开思考2二.射出成型的参数意义1.射出压:又称“一次压”,指成品充填时所需之压力,操作时是指开始射出到产品的充填至95%时所用之压力。

2.保压:又称“二次压”,指充填完毕后,持续之压力。

操作上是指成品最后5%~10%充填完毕后一直维持到浇口凝固后所需之压力。

3.充填时间(一次压时间):开始射出到切换保压间的时间。

位置切换设定时,压力、速度、材料流动性、模具构造等所匹配自然产生的时间,一般可从射出机查出。

也可以直接设定。

4.保压时间(二次压时间):依材料凝固速度、成品、浇口大小、冷却速3率而决定,由操作者输入。

理论上可用浇口凝固测量(GATE SEAL)得知,但一般都用经验值。

5.最大射出压力:射出机在射胶时泵可出之最大压力。

6.理论射出容量:一次最多可射出之容积。

7.可塑化能力:单位时间内可熔融多少材料的能力。

8.射出率:单位时间内最多可射出容积的能力。

9.背压:射出机螺杆计量时,油压缸对应于螺杆自动后退的阻力,当背压愈大时,塑料密度愈高,不容易有气泡,但太大则螺杆不能后退,无法完成计量程序。

反之,螺杆后退快,但塑料密度松,易产生气泡。

4三.成形条件的设定程序1了解材料之限制条件(料温、流动性、压力、速度之需求…)2了解模具之限制条件(作动、耐压强度…)3了解成品之限制条件(不饱模是否会黏模、重量大小…)4确认材料干燥条件(温度、时间)是否达到。

5预估成品料量、设定计量。

6依材料特性及模具成品的状况,设定一次压、速度。

7保压设定为零(或极低值)。

8开始射出、观察充填状况。

塑胶模具设计注意事项

塑胶模具设计注意事项表观缺陷设计时注意事项1.缺料(注射量不足)①加大喷嘴孔、流道、浇口的截面尺寸;②浇口的位置应恰当合理;③增加浇口数量;④加大冷料穴⑤扩大排气槽2.溢料、飞边①模具需准确对合;②提高模板平行度、去除模板平面毛刺,保证分型面紧密贴合;③提高模板刚度;④排气槽尺寸和位置应恰当合理3.凹陷、气孔①加大喷嘴孔、流道、浇口的截面尺寸;②在熔接痕发生部位、模腔应具有良好的排气功能;③浇口应开设在制品的厚壁部位;④模腔各处的截面厚度应尽量保持均匀;⑤排气槽尺寸和位置应恰当合理4.熔接痕①加大喷嘴孔、流道、浇口的截面尺寸;②在熔接痕发生部位,模腔应具有良好的排气功能;③浇口应尽量靠近熔接痕部位,必要时可设置辅助浇口;④动、定模需准确对合,成型零部件的定位应准确,不得发生偏移;⑤浇注系统应使塑料熔体的充模流动保持平衡;⑥制品壁厚不宜太小5.降解脆化①加大分流道、浇口截面尺寸;②注意制品壁厚不宜太小;③制品应带有加强肋,轮廓过渡处应为圆角6.物料变色①应有恰当合理的排气结构;②加大喷嘴孔、流道、浇口的截面尺寸7.银纹、斑纹①加大流道、浇口截面尺寸;②加大冷料穴;③应具有良好的排气功能;④减小模腔表壁的粗糙度;⑤制品壁厚不宜太小8.浇口处发浑①加大分流道、浇口截面尺寸;②加大冷料穴;③选择合理的浇口类型(如扇形浇口等);④改变浇口位置;⑤改善排气功能9.翘曲与收缩①改变浇口尺寸;②改变浇口位置或增加辅助浇口;③保持顶出力平衡;④增大顶出面积;⑤制品强度和刚度不宜太小;⑥制品需带加强肋、轮廓过渡处应有圆角10.尺寸不稳定①提高模腔尺寸精度;②顶出力应均匀稳定;③浇口、流道的位置和尺寸应恰当合理;④浇注系统应使塑料熔体的充模流动保持平衡11.制品粘模①减小模腔表壁粗糙度;②去除模腔表壁刻纹;③制品表面运动与折射方向保持一致;④增加模具整体刚度,减小模腔弹性变形;⑤选择合理恰当的顶出位置;⑥增大顶出面积;⑦改变浇口位置,减小模腔压力;⑧减小浇口截面尺寸,增设辅助浇口12.塑料粘附流道①主流道衬套应与喷嘴具有良好的配合;②确保喷嘴孔小于主流道入口出动直径;③适当增大主流道的锥度,并调整其直度;④抛光研磨流道表壁;⑤加大流此外,还需注意:一.检查胶位是否均匀,如不均匀则会引起缩水并影响外观。

塑胶模具设计注意事项

29;订原身留模架注意导柱和导套的长短及吊环孔的位置(有要求的模架需出2D模架图)。

30;设计人员后期与钳工模具跟踪工作要融洽,第一时间为钳工服务,不能有怠慢,拖延,不理不管等态度,相互尊重;对钳工所提 出的模具质疑要认真对待,分析,从中吸取经验和不足。

31;设计人员以后出模具新图纸时,一定要把司筒或镶针高度及大小,以及镶针或司筒是否要定位(异形),多根镶针或司筒要用编号 标注并在模仁中对号入座 这些都在图纸中表示出来,也减少日后查数.

32; 3030以上的模具都加边锁(模具定位) 4040以上的模具都加防压块(保护分型面) 4040以上模框要做方形精定位(模架定位) 3030以上三板模A板与托料板要加弹簧(辅助开模、减轻尼龙棒阻力),并且唧嘴要做斜度1-2度斜度(减轻唧嘴摩擦阻力及寿 命),采购模具标准件按照《苏州慈泓模具配件》里标准采购(公司自建有3D标准零件库)

刀具半 径R

R1

R1.5 R2 R3

R4Байду номын сангаас

R5 R8

加工深 度mm

4以下 10以下

15

30

40 50 100 以下 以下 以下

电极注意事项

1. 注意基准、取数方向(四面分中还是单边取数、分型面碰数 还是底面取数)。

2. 根据胶位的深度、宽度,确认精粗公(一般精工单边火花位 0.1mm,粗工单边火花位0.2mm,特殊情况0.3mm)

27;2D线割图需简单明了,把不要割的多余线条全部删除(如图形复杂需放简单的形状线,以便区分方向和线割位置),线割图形必 须有基准角表示,我们必须严格规定;红色为线割线 绿色为分中或单边靠线;模具线割图必须出到位,不要出现漏割、错割现 象,以免给线割人员带来返工,浪费加工时间,(如出现以上线割投诉将按绩效扣分)。

塑胶模具制作流程和注意事项

塑胶模具制作流程和注意事项

嘿呀!今天咱们来聊聊塑胶模具制作流程和注意事项呢!

首先,咱来说说塑胶模具制作流程。

第一步,产品设计,哇!这可太重要啦!得把产品的形状、尺寸、功能啥的都想得明明白白,不然后面可就麻烦啦!

第二步,模具设计,哎呀呀!这得考虑模具的结构、分型面、浇口位置等等,要精心设计才能保证模具好用呀!

第三步,材料选择,哇塞!这可不能马虎,得根据产品需求选对材料,质量不好的材料可不行呢!

第四步,加工制造,这可是个细致活儿,什么铣削、磨削、电火花加工等等,都得认真对待呀!

第五步,装配调试,嘿!把各个部件组装起来,然后调试,看看有没有问题,这一步也不能粗心大意哟!

接下来,咱们讲讲注意事项。

第一,设计要合理,哎呀呀!不合理的设计会导致模具制造困难,甚至影响产品质量呢!

第二,加工精度要保证,哇!精度不够,模具就不好用啦!

第三,材料质量要过关,不然模具容易损坏,这可不得了呀!

第四,装配要精准,错一点都不行呢!

第五,调试要仔细,每个环节都得检查到位,可不能有疏漏哇!

第六,注意安全,加工过程中可别受伤啦!

第七,成本控制要做好,不能浪费材料和时间呀!

第八,跟客户沟通要及时,了解他们的需求变化,免得做出来不符合要求,那可就惨啦!

第九,模具的维护保养也很重要,定期检查,延长使用寿命呢!

第十,不断学习新技术,跟上时代步伐,这样才能做出更好的模具呀!

哎呀呀!总之,塑胶模具制作可不是一件简单的事儿,每个环节都得认真对待,注意这些流程和事项,才能做出高质量的塑胶模具呢!。

塑胶模具成型注意事项

塑胶模具成型注意事项塑胶模具成型是一种广泛应用于塑胶制品生产的技术,以下是一些注意事项:1. 材料选择:在进行塑胶模具成型之前,需要选择适合的塑料材料。

不同的塑料材料具有不同的特点和性能,如耐高温、抗冲击等。

因此,根据产品的要求和使用环境,选择合适的塑料材料是十分重要的。

2. 模具设计:模具的设计是塑胶模具成型的关键。

在设计过程中,需要考虑产品的形状、尺寸、壁厚等因素。

同时,还需要确保模具的可靠性和稳定性,以提高产品的质量和产量。

3. 模具加工:模具的加工过程包括数控加工、电火花加工等。

在加工过程中,需要保证模具的精度和表面质量,以确保模具的寿命和成型产品的质量。

4. 模具材料:模具材料的选择也是十分重要的。

常用的模具材料有工具钢、合金钢等。

这些材料需要具备良好的耐磨性、热导率和强度,以应对长时间高温和高压下的工作环境。

5. 模具温度控制:模具温度的控制是塑胶模具成型的关键,它直接影响着成型产品的质量和生产效率。

在成型过程中,需要控制模具的温度,使得熔融的塑料能够均匀地充填模具腔道,并在适当的时间内冷却固化。

6. 系统压力控制:系统压力的控制也是塑胶模具成型的关键之一。

过高或过低的压力都会影响产品的质量和产量。

因此,需要根据塑胶材料的特性和模具的设计要求,合理地控制系统的压力。

7. 成型条件调整:在进行塑胶模具成型时,需要根据实际情况进行成型条件的调整。

这包括温度、压力、速度等方面的调整。

通过不断试验和调整,以达到最佳的成型效果。

8. 模具维护和保养:模具的维护和保养是确保模具长时间稳定工作的重要措施。

需要定期对模具进行清洁、润滑和检查,及时修复和更换损坏的零部件,以确保模具的正常运行和延长使用寿命。

总结起来,塑胶模具成型是一项技术性较高的工作,需要在材料选择、模具设计、模具加工、模具温度控制、系统压力控制、成型条件调整以及模具的维护和保养等方面注意细节。

只有全面考虑这些因素,才能确保成型过程的顺利进行,提高产品的质量和产量。

射出成型参数设定方法

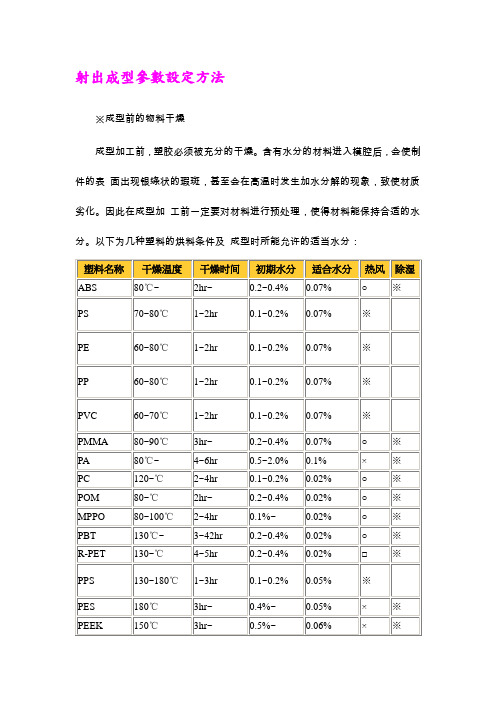

射出成型參數設定方法※成型前的物料干燥成型加工前,塑胶必须被充分的干燥。

含有水分的材料进入模腔后,会使制件的表面出现银绦状的瑕斑,甚至会在高温时发生加水分解的现象,致使材质劣化。

因此在成型加工前一定要对材料进行预处理,使得材料能保持合适的水分。

以下为几种塑料的烘料条件及成型时所能允许的适当水分:※模温的设定⑴模温影响成型周期及成形品质,在实际操作当中是由使用材质的最低适当模温开始设定,然后根据品质状况来适当调高。

⑵正确的说法,模温是指在成形被进行时的模腔表面的温度,在模具设计及成形工程的条件设定上,重要的是不仅维持适当的温度,还要能让其均匀的分布。

⑶不均匀的模温分布,会导致不均匀的收缩和内应力,因而使成型口易发生变形和翘曲。

⑷提高模温可获得以下效果;①加成形品结晶度及较均匀的结构。

②使成型收缩较充分,后收缩减小。

③提高成型品的强度和耐热性。

④减少内应力残留、分子配向及变形。

⑤减少充填时的流动阴抗,降低压力损失。

⑥使成形品外观较具光泽及良好。

⑦增加成型品发生毛边的机会。

⑧增加近浇口部位和减少远浇口部位凹陷的机会。

⑨减少结合线明显的程度⑩增加冷却时间。

※计量及可塑化⑴在成型加工法,射出量的控制(计量)以及塑料的均匀熔融(可塑化)是由射出机的可塑化机构(Plasticating unit来担任的①加热筒温度(Barrel Temperature)虽然塑料的熔融,大约有60~85%是因为螺杆的旋转所产生的热能,但是塑料的熔融状态仍然大受加热筒温度的影响,尤以靠近喷嘴前区的温度--前区的温度过高时易发生滴料及取出制件时牵丝的现象。

以下表格为几种塑料的适当料温、模温及成型收缩率等。

②螺杆转速(screw speed)A.塑料的熔融,大体是因螺杆的旋转所产生的热量,因此螺杆转速太快,则有下列影响:a.塑料的热分解。

b.玻纤(加纤塑料)减短。

c.螺杆或加热筒磨损加快。

B.转速的设定,可以其圆周速(circumferen-tial screw speed)的大小来衡量:圆周速=n(转速)*d(直径)*π(圆周率)通常,低粘度热安定性良好的塑料,其螺杆杆旋转的圆周速约可设定到1m/s上下,但热安定性差的塑料,则应低到0.1左右。

2塑料注塑模具设计注意事项

射出成形品制品设计的注意事项A.分模面(a)分割线在端面常选平面或曲面。

不过,为了在开模时不成逆斜度或死角,必须如图使用纵分割之方式。

(b)连分模面也有花样的(左)图不易取除毛屑或整修,故如(右)图所示设边缘,以便容易整修。

B.脱模斜度(a)脱模斜度因树脂种类,成形品的不同 形状、肉厚而异,宜约1/30~1/60(2°~1°), 实用最小限度达1/120(0.5°),不过,愈大愈好,容器或茶杯之类内外侧都需脱模斜 度的成形品如图(右)所示,内侧至少比 外侧大一度。

左 右预留一部份肉厚切到底部不佳左右SLIDE CORE 分割(b)下图:将有死角(undercut)的成形部改成斜度而除去死角部,由此可比较制品设计的良否,模具的构造简单,价格也减低。

下为脱模斜度的实用例。

斜度因高度而稍有不同,高度50mm以内的脱模斜度为1/30~1/35,高度超过100mm时,常为1/60以下,中间高度则在1/30~1/60之间愈大愈好,有浅褶皱的成形品以1/5~1/10为基准。

(c)格子格子的脱模斜度因形状尺寸、格子部面积的大小等而异,通常格子部的顶边与底边的长度差之半与高度之比取为1/12~1/14,但下示条件的场合宜改变斜度(下图)。

(甲)格子部的面积愈大时,脱模斜度愈多。

(乙)格子部的间距P为4mm以下时,斜度取为1/10。

平顺的设计undercutUnder cut平顺的设计(丙)图(右)所示,可动侧的脱模斜度宜小,以便脱模之际,成形品残留于可动模。

(d)肋脱模斜度要使顶部与底部的长度差之半与肋高之比约1/50~1/20。

但顶部因有加工上的限制,不易为1.0mm~1.8mm以下,为了使用底部不发生收缩下陷,也须成侧壁或底部肉厚的50~70%尺寸。

不忌讳收缩下陷时,可取80~100%。

(e)毂部(boss)成形品中的毂部为安然成品或金属零件用的台,不只需要物性强度、中间也常有安装孔,图右所示为3mm自攻螺丝用毂部的关系尺寸。

塑料射出模具设计

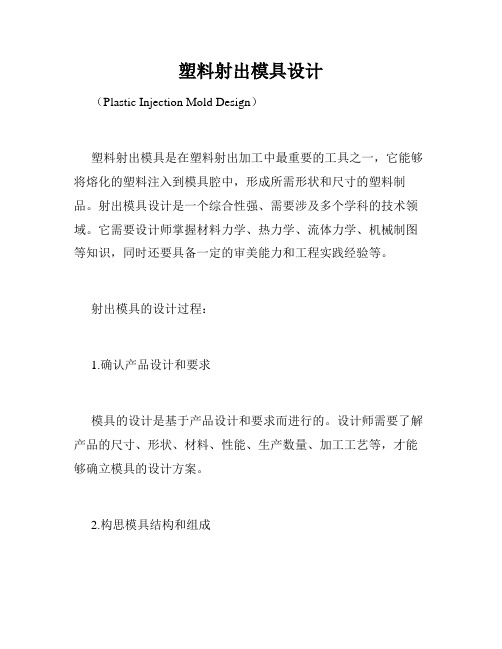

塑料射出模具设计(Plastic Injection Mold Design)塑料射出模具是在塑料射出加工中最重要的工具之一,它能够将熔化的塑料注入到模具腔中,形成所需形状和尺寸的塑料制品。

射出模具设计是一个综合性强、需要涉及多个学科的技术领域。

它需要设计师掌握材料力学、热力学、流体力学、机械制图等知识,同时还要具备一定的审美能力和工程实践经验等。

射出模具的设计过程:1.确认产品设计和要求模具的设计是基于产品设计和要求而进行的。

设计师需要了解产品的尺寸、形状、材料、性能、生产数量、加工工艺等,才能够确立模具的设计方案。

2.构思模具结构和组成根据产品设计特点和生产要求,设计师开始构思模具的结构和组成。

这包括模芯、模板、滑块、顶出器、冷却系统、注塑系统等。

设计师需要根据产品要求、射出机要求、生产数量等因素进行综合考虑,确定模具的结构和组成。

3.绘制模具零件图模具的设计需要通过制图的方式展现出来。

设计师需要根据模具的结构和组成,针对每一个零部件进行制图,明确每一个零部件的尺寸和位置,为后续的加工和装配做好准备。

4.进行模具零部件的制造射出模具是由多个零部件组成的,这些零部件需要单独进行制造。

制造技术涉及到数控加工、电火花加工、线割加工、传统加工等多种技术,需要进行精度控制和严格的工艺要求。

5.进行模具的装配和调试模具的零部件制造完成后,需要进行装配和调试。

在模具装配之前,设计师需要对加工产生的误差进行检查和调整,确保每一个零部件的尺寸精度和位置精度。

在模具装配完成后,需要进行模具的调试和测试,这是为了查找和解决可能存在的设计问题和工艺问题。

的难点在于塑料材料的特殊性质,以及模具的高精度和高要求的加工工艺技术。

随着塑料加工技术的发展和人工智能的应用,模具设计的自动化和智能化将成为未来的发展方向。

模具主要射出成型材料成型时应注意事项

周期较短。

PMMA

甲基丙烯醋甲脂

1.熔融时比PS或PE的粘度高,射出成型较困难。

2.为透明塑料,若含有微量水分则产生白浊色的流痕,故必充分干燥(60℃~80℃温度的

热风3~4小时)。

3.折射率不同之物品混合后则其透明性消失。

1.有吸湿性,成型时必须预备干燥(80℃~90℃,之温度约3~5小时)。

2.流动性佳,可制各种成品。

3.成形性因具组成之成分不同而有极大差异,须特别注意。

4.加热温度依成分不同而异,须特别注意。

5.熔融时流动性比PS差,因此注道流道须较大,针尖之场合宜/mm以上为适当。

6.超过260℃则热分解会变质。

聚乙烯

1.吸湿性少,不必加热干燥,但预备干燥较为安全。

2.成型收缩率大,依方向性而异,射出方向约为垂直方向的2倍,因此必须使用方向性

较少的机械或模具构造。

3.比热大,加热器容量须较大。

4.成型品的性质随加热温度而变化,温度大,较柔软,光泽佳,脆化点低,冷却时间长。

5.射出压力大时流动方向收缩率变小。

主要射出成形材料成形时应注意事项

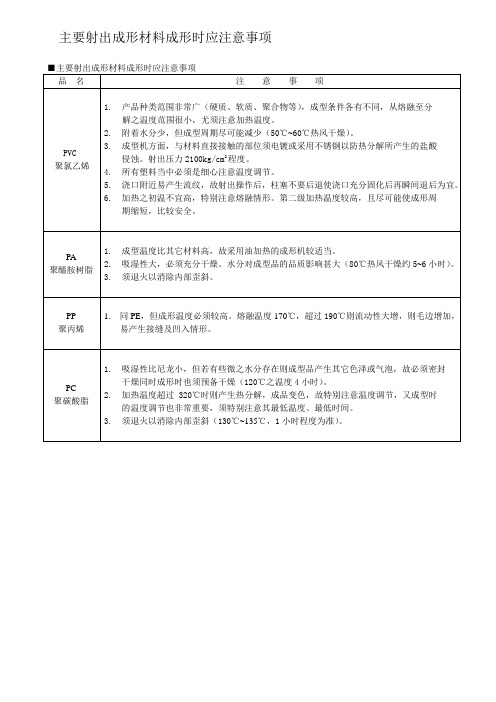

■主要射出成形材料成形时应注意事项

品名

注意事项

PVC

聚氯乙烯

1.产品种类范围非常广(硬质、软质、聚合物等),成型条件各有不同,从熔融至分

解之温度范围很小,尤须注意加热温度。

2.附着水分少,但成型周期尽可能减少(50℃~60℃热风干燥)。

3.成型机方面,与材料直接接触的部位须电镀或采用不锈钢以防热分解所产生的盐酸

则充填不足及流纹产生。

PS及SB

苯乙烯树脂

1.吸湿性不少不必加热干燥,但预备干燥较为安全60℃~70℃之热风为宜。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塑膠射出成型模具設計頇知

設計者本身要了解制品的好壞﹐模具制造好壞的影響。

統計資料顯示約占80%以上﹐剩下的問題才由射出成型加工廠來處理。

為求得良好的產品﹐在對外方面﹐與客戶及成形工廠充分溝通﹑討論﹐定出重點事項。

在對內﹐則了解制造過程與加工制作者配合﹑檢討,而得到合乎要求的模具。

在客戶產品開發方面﹕

●成形材質﹑收縮率

● 模具鋼材表面亮度及表面處理方式(如拋光咬花或噴砂規格)

●成品圖重點標注(公差及等級)

●脫模斜度

●頂出方式﹑頂出銷痕跡(會影響零配件組合面)

●進膠口位置﹑形式及模穴數排列方式的确定

● 分模線位置

● 決定進度表制作

●成型品方面其他注意事項註明

在成型工廠生產方面﹕

●射出成形机(Oz/Ton)

●夾模最大尺寸(Tie Bar)

●定位環(Locator Ring)

●噴嘴半徑R(Nozzle)

●注口直徑(Ø)

●模具最小與最大厚度

●頂出孔(Ø)

●提供流道形式﹑澆口形式﹑頂出方式等資料。

●冷卻方式(水嘴形式)

●射出成形生產方面其他註明

經過上述討論﹑溝通之后﹐再將所得資料帶回﹐和制造加工單位檢討模具設計內容﹐滿足需求。

列出要具制造加工進度表以供追查

模具設計之程序說明﹕Array●模穴布局

●公母模分模面方向決定

●模具及成品尺寸公差

●使用鋼材選定

●流道﹑澆口﹑頂出位置

●冷卻水路方式

●低陷處理(Under-cut)

●成品頂出方式(如頂出中板﹑套筒頂出)

●開模順序﹑距离(Stroke)

● 省時﹑省事的方向﹐考慮公模仁

(Core Insert)母模仁(Cavity Insert)的鑲嵌

加工方式

●其他如模溫控制﹑冰凍水冷卻等。