HSK刀柄简介

HSK刀柄简介

HSK刀柄简介一、前言在高速切削加工已成为机械加工制造技术重要的环节。

传统的BT刀具系统的加工性能已难以满足高速切削的要求。

目前高速切削应用较广泛的有德国的HSK (德文Hohl Shaft Kegel缩写)刀具系统、美国的KM 刀具系统、日本的NC5、BIG-PLUS刀具系统等以上皆属于两面拘束刀柄。

而刀具系统能在高速下进行切削加工,应满足以下基本条件:1. 较高的系统精度系统精度包括系统定位夹持精度和刀具重复定位精度,前者指刀具与刀柄、刀柄与机床主轴的连接精度;后者指每次换刀后刀具系统精度的一致性。

刀具系统具有较高的系统精度,才能保证高速加工条件下刀具系统应有的静态和动态稳定性。

2. 较高的系统刚度刀具系统的静、动刚度是影响加工精度及切削性能的重要因素。

刀具系统刚度不足会导致刀具系统振动,从而降低加工精度,并加剧刀具的磨损,降低刀具的使用寿命。

3. 较好的动平衡性高速切削加工条件下,微小质量的不平衡都会造成巨大的离心力,在加工过程中引起机床的急剧振动。

因此,高速刀具系统的动平衡非常重要。

二、HSK工具系统标准的制订从1987年开始,由德国阿亨产业大学机床实验室以及一些工具制造厂、机床制造厂、用户企业等30多个单位成立了专题工作组,在M.Weck教授领导下开始了新型工具系统的研究开发工作。

经过第一轮研究,工作组于1990年7月向德国产业标准组织提交了「自动换刀空心柄」标准建议。

德国于1991年7月公布了HSK刀具系统的DIN 标准草案,并向国际标准化组织建议制定相关ISO标准。

1992年5月,国际标准化组织ISOT/TC29(工具技术委员会)决定暂不制订自动换刀空心柄的ISO标准。

经过工作组的第二轮研究,德国于1993年制定了HSK工具系统的正式产业标准DIN69893。

1996年5月,在ISO/TC29/WG33审议会上,制订了以DIN69893为基础的HSK刀具系统的ISO标准草案ISO/DIS12164。

HSK刀柄简介

HSK刀柄簡介一.前言在高速切削加工已成為機械加工製造技術重要的環節。

傳統的BT刀具系統的加工性能已難以滿足高速切削的要求。

目前高速切削應用較廣泛的有德國的HSK (德文Hohl Shaft Kegel縮寫)刀具系統、美國的KM 刀具系統、日本的NC5、BIG-PLUS刀具系統等以上皆屬於兩面拘束刀柄。

而刀具系統能在高速下進行切削加工,應滿足以下基本條件:1. 較高的系統精度系統精度包括系統定位夾持精度和刀具重複定位精度,前者指刀具與刀柄、刀柄與機床主軸的連接精度;後者指每次換刀後刀具系統精度的一致性。

刀具系統具有較高的系統精度,才能保證高速加工條件下刀具系統應有的靜態和動態穩定性。

2. 較高的系統剛度刀具系統的靜、動剛度是影響加工精度及切削性能的重要因素。

刀具系統剛度不足會導致刀具系統振動,從而降低加工精度,並加劇刀具的磨損,降低刀具的使用壽命。

3. 較好的動平衡性高速切削加工條件下,微小質量的不平衡都會造成巨大的離心力,在加工過程中引起機床的急劇振動。

因此,高速刀具系統的動平衡非常重要。

二.H SK工具系統標準的制訂從1987年開始,由德國阿亨工業大學機床實驗室以及一些工具製造廠、機床製造廠、用戶企業等30多個單位成立了專題工作組,在M.Weck教授領導下開始了新型工具系統的研究開發工作。

經過第一輪研究,工作組於1990年7月向德國工業標準組織提交了「自動換刀空心柄」標準建議。

德國於1991年7月公佈了HSK刀具系統的DIN標準草案,並向國際標準化組織建議制定相關ISO標準。

1992年5月,國際標準化組織ISOT/TC29(工具技術委員會)決定暫不制訂自動換刀空心柄的ISO標準。

經過工作組的第二輪研究,德國於1993年制定了HSK工具系統的正式工業標準DIN69893。

1996年5月,在ISO/TC29/WG33審議會上,制訂了以DIN69893為基礎的HSK刀具系統的ISO標準草案ISO/DIS12164。

hsk刀柄工作原理

hsk刀柄工作原理

HSK(Hohlschaftkegel)是一种用于机械切削加工的刀柄连接

方式,广泛用于数控机床和精密磨床。

HSK刀柄的工作原理是通过刀柄和刀座之间的锥形接触来实

现刀具夹紧。

刀柄的尾部具有一个腔体,内部是一组锥形槽。

刀座的前端也具有相应的锥形形状,可以与刀柄的锥形槽相匹配。

在刀柄插入刀座的过程中,刀柄的锥形槽与刀座的锥形形状互相配合,形成一个牢固的连接。

HSK刀柄的优点之一是其高动态刚性。

由于刀柄和刀座之间

的大面积锥形接触,切削力可以更均匀地分布到连接面上,从而提高了刚性和稳定性。

这种刚性对于精密加工尤为重要,因为它可以减少切削震动和振动,提高加工质量和精度。

此外,HSK刀柄还具有快速、精确的夹紧和卸载功能。

在夹

紧刀具时,只需将刀柄插入刀座并旋转一定角度即可完成锁紧,无需其他复杂操作。

而卸载时,只需反向旋转并提起刀柄即可将刀具释放。

总的来说,HSK刀柄利用锥形接触原理实现夹紧和释放刀具,并通过其高动态刚性提供高精度和高效率的切削加工。

HSK KCH强力刀柄的标准

HSK—KCH强力刀柄的标准hsk刀柄是高速切削应用刀具的炳。

自HSK空心短锥柄技术出现以来,在世界各国得到广泛应用。

据了解,欧洲和北美洲的一些用户,在使用HSK刀柄时遇到了一些问题。

出现这些问题的主要原因在于,他们对制造HSK刀柄的材料选择不当。

DIN标准仅规定了HSK刀柄的几何形状,而没有规定所用的材料。

所以,几乎所有的刀具供应商所生产的HSK刀柄,都完全参照传统的7:24锥柄来生产。

HSK空心短锥柄的“空心”本身就说明具有潜在的问题:即轴向截面很小,显然这是HSK空心短锥柄的薄弱环节。

传统的刀柄一般是由合金钢制造,然后或是表面淬火或是表面处理,得到了一个坚硬耐磨的表面和韧性的心部(HRC32~36)。

这些热处理过程(如渗碳和离子氮化,硬度可达HRC58~62,约1mm深)对7:24锥柄非常适合,价格也不贵。

由于它具有足够的横截面,所以实际上不易变形。

按照工业上能够接受的指导准则,这种尺寸比较稳定的基体把两种性能完美地结为一体——有较软而韧性的芯部,可防止硬表面因变形而爆裂脱落,又有很耐磨坚硬的表面。

HSK作为一个高性能的安全的刀柄已得到了应用,其结构参数将很快成为国际标准。

hsk数控刀柄购买认准钛浩机械有限公司,公司公司已通过ISO9001:2000国际质量管理体系认证,可为用户提供符合国家标准、德国标准、美国标准、日本标准等不同标准的各类机床附件,以满足客户的不同需求。

但对HSK空心短锥柄就不同了,它被做成结构截面很小,对于HSK63以下的小规格HSK空心短锥柄就没有强韧的心部来支承坚硬的表面,在每次夹紧—松开循环中都要受到很大的冲击,切削过程中又受到动态的弯扭交变载荷,在淬硬的脆性部位可能会出现微小的裂纹,在HSK刀柄的柄部的一些部位,对较大的拉应力非常敏感。

这些部位有30°夹紧面、扭矩传递时键槽与主轴接触的表面以及径向贯穿孔与键槽底部、空刀槽底部最近的部位。

这些微小的裂纹随时间而扩展难以发现,事实上不通过显微镜和特殊的检测手段很难发现这些变化。

5个问答,看懂HSK刀柄的全部细节

5个问答,看懂HSK刀柄的全部细节HSK刀柄是德国发明的一种双面夹紧刀柄,也是双面夹紧刀柄中最具有代表性的,在高速切削加工中已成为重要环节之一。

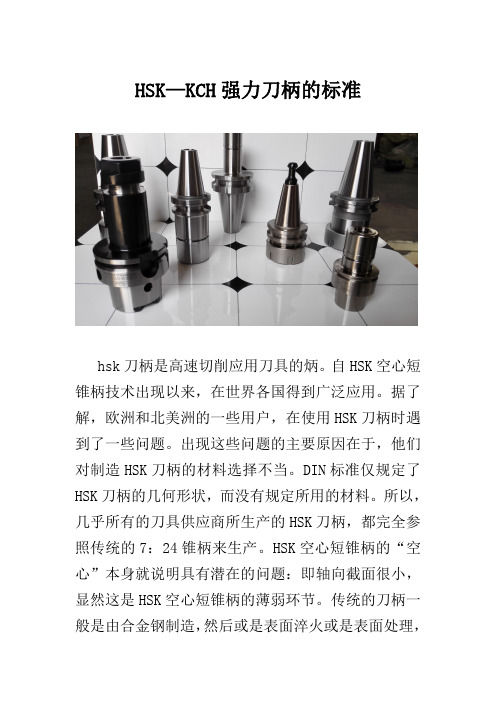

关于它的结构、类型、以及使用要点,我们通过下列的几个回答来了解:Q1 HSK刀柄的锥度是多少?HSK刀柄尾部联接如图,空心柄锥度1:10,质量轻和行程短,锥面及端面双面接触,具有较高的静态和动态刚度,右为常见的7:24锥柄。

Q2 HSK刀柄的连接形式是?在定位夹紧过程,刀杆的定位面与设备主轴之间要贴合的非常紧凑,不存在任何影响精度的间隙。

较高的系统刚性和动平衡性也促使夹紧机构加紧刀杆的状态下,刀杆的定位面和设备主轴之间需要过盈配合。

过盈配合才能满足夹紧装置要足够的稳定,不会因外力的干扰,而导致定位面有丝毫的变化,并在夹紧过程中时刻要保持足够的紧固力。

Q3 HSK刀柄有哪些分类?用于加工中心的主要有A 型、B型、C型、D型、E型、F型、T型,其它类型还在发展中。

A型和C型适用于中等扭矩、中等转速机床;B型和D型适用于高扭矩、中高转速机床;E型和F型适用于低扭矩、高转速机床。

DIN 69893 A型带有自动换刀用的V 型卡槽法兰盘结构,法兰盘上还有角向自动识别定位槽及芯片安装预留孔,后端锥体上设有两个槽宽槽深尺寸不一的驱动槽以利角向唯一定位,设有可手动装夹换刀的工艺通孔,可通过将刀柄中心的堵头螺栓更换为中心内冷却管嘴来轻松实现内冷加工。

DIN 69893 C型圆柱法兰盘结构并设有可手动装夹换刀的工艺通孔适用于专机使用,后端锥体上设有两个槽宽槽深尺寸不一的驱动槽以利角向唯一定位,可通过将刀柄中心的堵头螺栓更换为中心内冷却管嘴来轻松实现内冷加工。

DIN 69893 E型采用完整全圆周带有自动换刀V 型卡槽的法兰盘结构既可以满足自动换刀需求,同时也由于非常好的结构对称性而主要适用于高转速加工,带有内冷却配置。

DIN 69893 B型自动换刀用的带V 型卡槽法兰盘上有两个完全对称的驱动槽和角向自动识别定位槽,还有芯片安装预留孔,也设有可手动装夹换刀的工艺通孔,在法兰盘上设计有外冷转内冷的冷却液转换通道,可在不带内冷系统的机床上通过设置实现内冷加工,当然也可直接用在带内冷系统的机床上的。

HSK刀具系统

HSK刀具系统

目前在国际机床工具系统市场上影响比较大的高速加工工具系统有:德国开发的HSK工具系统,美国开发的KM工具系统和日本日妍开发的NC5工具系统.在众多的新型工具系统中,由德国开发的HSK工具系统,整体技术最为成熟、应用范围最广。

HSK刀柄采用1:9.98的短圆锥取代7:24圆锥柄,1:9.98的锥度有利于产生自锁。

刀柄拉紧后锥面与端面同时接触。

空心刀柄在实现双面同步夹紧时只需要很小的夹紧力就能发生弹性变形。

同时,空心刀柄还为夹紧机构提供了安装空间,以实现由内向外的夹紧,使离心力转化为夹紧力,使夹紧更可靠。

此外,空心刀柄容易实现内部切削液的供给。

HSK刀柄具有连接刚度高、轴向和径向重复定位精度高、系统尺寸小、重量轻、结构紧凑、寿命长等特点。

与传统的7:24标准锥度连接相比,HSK工具系统非常适用于高速加工。

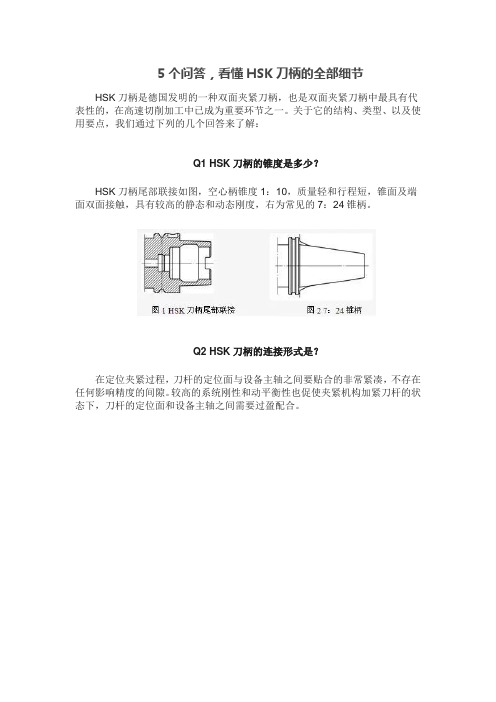

1.HSK刀柄标准

2.HSK刀柄的结构类型

在DIN69893标准中规定,HSK工具系统共有6种型号(35个规格)。

特点:

其中,A型、C型、E型和B型、D型、F型刀柄的主要差别在于驱动槽的位置、换刀时抓夹的位置、冷却液通道以及法兰盘的面积大小。

A型、C型、E型和B型、D型、F型刀柄的共同点为:锥柄的锥度均为1/9.98。

几种类型中使用范围最广泛的是HSK-A型,大约占总使用量的98%。

数控BT NT HSK 刀柄的型号分类与简介

数控刀柄一般采用7:24的圆锥工具用柄。

并采用相应形式的拉钉拉紧结构,目前在我国应用比较广泛的有ISO国际标准,GB中国标准,JT 日本标准以及美国标准的。

刀柄拉钉的不同,决定了刀柄的不同,有用钢珠拉紧的拉丁和不用钢珠拉紧的拉丁,其区别在于拉丁顶部是否有倒角数控刀具国家标准:加工中心的主轴锥孔通常分为两大类,即锥度为7:24的通用系统和1:10的HSK真空系统。

一、7:24锥度的通用刀柄锥度为7:24的通用刀柄通常有五种标准和规格,即NT(传统型)、DIN 69871(德国标准)、IS0 7388/1 (国际标准)、MAS BT(日本标准)以及ANSI/ASME(美国标准)。

NT型刀柄德国标准为DIN2080,是在传统型机床上通过拉杆将刀柄拉紧,国内也称为ST;其它四种刀柄均是在加工中心上通过刀柄尾部的拉钉将刀柄拉紧。

目前国内使用最多的是DIN69871型(即JT)和MAS BT 型两种刀柄。

DIN 69871型的刀柄可以安装在DIN 69871型和ANSI/ASME主轴锥孔的机床上,IS0 7388/1型的刀柄可以安装在DIN 69871型、IS0 7388/1和ANSI/ASME主轴锥孔的机床上,所以就通用性而言,IS0 7388/1型的刀柄是最好的。

(1)DIN 2080型(简称NT或ST)DIN 2080是德国标准,即国际标准ISO2583 ,是我们通常所说NT 型刀柄,不能用机床的机械手装刀而用手动装刀。

(2)DIN 69871 型(简称JT、DIN、DAT或DV)DIN 69871型分两种,即DIN 69871 A/AD型和DIN 69871B型,前者是中心内冷,后者是法兰盘内冷,其它尺寸相同。

(3)ISO 7388/1 型(简称IV或IT)其刀柄安装尺寸与DIN 69871型没有区别,但由于ISO 7388/1 型刀柄的D4值小于DIN 69871 型刀柄的D4值,所以将ISO7388/1型刀柄安装在DIN 69871型锥孔的机床上是没有问题的,但将DIN 69871 型刀柄安装在ISO7388/1型机床上则有可能会发生干涉。

HSK和BT刀柄种类规格

HSK 和BT 刀柄种类规格加工中心的主轴锥孔通常分为两大类,即锥度为7:24 的通用系统和1:10 的HSK 真空系统。

7:24 锥度的通用刀柄锥度为7:24 的通用刀柄通常有五种标准和规格,即NT(传统型)、DIN 69871(德国标准)、IS0 7388/1 (国际标准)、MAS BT (日本标准)以及ANSI/ASME (美国标准)。

NT 型刀柄德国标准为DIN 2080,是在传统型机床上通过拉杆将刀柄拉紧,国内也称为ST;其它四种刀柄均是在加工中心上通过刀柄尾部的拉钉将刀柄拉紧。

目前国内使用最多的是DIN 69871 型(即JT)和MAS BT 型两种刀柄。

DIN 69871 型的刀柄可以安装在DIN 69871 型和ANSI/ASME 主轴锥孔的机床上,IS0 7388/1型的刀柄可以安装在DIN 69871 型、IS0 7388/1 和ANSI/ASME 主轴锥孔的机床上,所以就通用性而言,IS0 7388/1型的刀柄是最好的。

(1)DIN 2080 型(简称NT 或ST)DIN 2080 是德国标准,即国际标准ISO 2583 ,是我们通常所说NT 型刀柄,不能用机床的机械手装刀而用手动装刀。

(2)DIN 69871 型(简称JT、DIN 、DAT 或DV)DIN 69871 型分两种,即DIN 69871 A/AD 型和DIN 69871 B 型,前者是中心内冷,后者是法兰盘内冷,其它尺寸相同。

(3)ISO 7388/1 型(简称IV 或IT )其刀柄安装尺寸与DIN 69871 型没有区别,但由于ISO 7388/1 型刀柄的D4值小于DIN 69871 型刀柄的D4 值,所以将ISO 7388/1型刀柄安装在DIN 69871 型锥孔的机床上是没有问题的,但将DIN 69871 型刀柄安装在ISO 7388/1 型机床上则有可能会发生干涉。

(4)MAS BT 型(简称BT)BT型是日本标准,安装尺寸与DIN 69871、IS0 7388/1 及ANSI 完全不同,不能换用。

hsk刀柄与机床安装方法

hsk刀柄与机床安装方法HSK刀柄是一种刀具系统,在机床上被广泛应用。

它的安装方法对于机床的正常运行和加工质量至关重要。

本文将介绍HSK刀柄与机床的安装方法。

一、HSK刀柄简介HSK刀柄是德国标准化协会(DIN)开发的一种刀柄系统。

它采用锥形结构,具有良好的刚性和重复定位精度。

HSK刀柄的主要部分包括锥形面、接口面、刚性接触面和固定螺纹孔。

它适用于高速切削和重切削加工。

二、HSK刀柄的安装方法1. 清洁和检查机床孔在安装HSK刀柄之前,首先需要清洁和检查机床的刀柄孔。

确保孔口干净无油污,无划伤和变形等缺陷。

如果发现问题,应及时修复。

2. 安装刀柄将HSK刀柄轻轻插入机床孔中,确保插入深度符合要求。

然后使用专用的扳手或扳手夹紧螺母,将刀柄固定在机床上。

注意,螺母应均匀拧紧,以确保刀柄的稳定性。

3. 检查安装质量安装完成后,需要对安装质量进行检查。

首先检查刀柄是否牢固,无松动现象。

然后使用测量工具检查刀柄的位置精度和重复定位精度。

如发现问题,应及时调整和修复。

4. 刀柄的更换和拆卸在使用过程中,可能需要更换或拆卸刀柄。

此时,应先松开螺母,然后将刀柄从机床孔中取出。

在更换或拆卸过程中,注意安全,避免刀柄和机床的损坏。

三、HSK刀柄与机床安装的注意事项1. 安装前应检查刀柄和机床孔口的协调尺寸。

如果存在过紧或过松的情况,都会影响刀柄的安装效果和加工质量。

2. 安装时应注意刀柄的方向和位置。

确保刀柄与机床孔的锥形面和接触面完全贴合,提高刚性和精度。

3. 安装过程中要轻拿轻放,避免刀柄和机床的碰撞和损坏。

4. 定期检查和维护刀柄的安装情况。

如发现异常,应及时处理,避免影响加工质量和安全性。

四、总结HSK刀柄与机床的正确安装方法对于加工质量和机床的正常运行至关重要。

通过清洁和检查机床孔口,正确安装刀柄,并进行安装质量的检查,可以确保HSK刀柄的稳定性和精度。

同时,注意安装过程中的细节和注意事项,可以提高刀柄的使用寿命和安全性。

HSK数控刀柄的简介

HSK刀柄是高速切削应用刀具的炳。

目前在切削加工领域,空心短锥柄(HSK)已越来越普及,这是由于它比7:24大锥度刀柄在精度、刚性和适用高的转速及换刀方便等方面有明显的优势。

HSK正式国际标准的公布将使它在更大的范围内得到各国的承认。

但在应用这种新型刀柄时,由于其结构上的特点,还必须掌握有关其承载能力的大小和使用的注意事项,才能保证安全、无故障地工作。

刀柄上承受的弯矩是由横向作用在刀具上的力产生的。

刀柄的弯矩承载能力是在弯矩作用下使刀柄法兰接触面的一边开始分离时的弯矩值,从这个临界弯矩值开始,弯矩—变形特征曲线的走向明显变陡,表明刀柄装夹的连接强度迅速降低。

在接近临界点时,连接强度已经不够,尽管此时刀柄的法兰面与主轴端面还保持全面接触,但弯矩已接近使两者分离的临界值。

这个临界弯矩的大小主要取决于拉紧力,因此加大拉紧力可以提高最大弯矩。

这一点对悬伸较长的刀具有特殊的意义,此时一个较小的切削力就会产生较大的弯矩。

但是加大拉紧力会增加作用在刀柄夹紧斜面上的总载荷,尤其是在高使用传速下,由于离心力的作用,内部夹爪所施加的夹紧力随之增加,致使夹紧的可靠性得以提高,但另一方面却使刀柄最薄的部位承受很大的载荷,导致刀柄损坏。

在大负荷铣削时会产生很大的切削力和扭矩,HSK刀柄必须能承受、传递这样的扭矩。

为了确定刀柄最大扭矩的承载能力,特进行了静态和动态载荷试验。

试验时,逐渐增加扭矩直至刀柄失效。

由用不同材料制造的HSK63号刀柄的扭转—变形曲线可见,在载荷的作用下,刀柄先处在弹性变形阶段,之后进入装夹的承载阶段,曲线较为平坦,这是由于在刀柄与主轴的接触面之间存在着摩擦力,形成很高的扭转刚性。

在克服这个摩擦扭矩后,刚性随之下降。

继续增加载荷,传动键开始承受扭矩,直至刀柄损坏。

由此可见,损坏扭矩的大小与材料密切相关。

如能正确选用材料,则可明显提高刀柄的承载能力。

为了确定刀柄的最大扭矩承载能力,仅做静态试验还不够,在切削加工中所产生的动态激振的持续作用下,刀柄承受扭矩的能力明显下降。

HSK和BT刀柄种类规格

HSK和BT刀柄种类规格加工中心的主轴锥孔通常分为两大类,即锥度为7:24的通用系统和1:10的HSK真空系统。

7:24锥度的通用刀柄锥度为7:24的通用刀柄通常有五种标准和规格,即NT(传统型)、DIN 69871(德国标准)、IS0 7388/1 (国际标准)、MAS BT(日本标准)以及ANSI/ASME(美国标准)。

NT型刀柄德国标准为DIN 2080,是在传统型机床上通过拉杆将刀柄拉紧,国内也称为ST;其它四种刀柄均是在加工中心上通过刀柄尾部的拉钉将刀柄拉紧。

目前国内使用最多的是DIN 69871型(即JT)和MAS BT 型两种刀柄。

DIN 69871型的刀柄可以安装在DIN 69871型和ANSI/ASME主轴锥孔的机床上,IS0 7388/1型的刀柄可以安装在DIN 69871型、IS0 7388/1 和ANSI/ASME主轴锥孔的机床上,所以就通用性而言,IS0 7388/1型的刀柄是最好的。

(1)DIN 2080型(简称NT或ST)DIN 2080是德国标准,即国际标准ISO 2583 ,是我们通常所说NT型刀柄,不能用机床的机械手装刀而用手动装刀。

(2)DIN 69871 型(简称JT、DIN、DAT或DV)DIN 69871 型分两种,即DIN 69871 A/AD型和DIN 69871 B型,前者是中心内冷,后者是法兰盘内冷,其它尺寸相同。

(3)ISO 7388/1 型(简称IV或IT)其刀柄安装尺寸与DIN 69871 型没有区别,但由于ISO 7388/1 型刀柄的D4值小于DIN 69871 型刀柄的D4值,所以将ISO 7388/1型刀柄安装在DIN 69871型锥孔的机床上是没有问题的,但将DIN 69871 型刀柄安装在ISO 7388/1型机床上则有可能会发生干涉。

(4)MAS BT 型(简称BT)BT型是日本标准,安装尺寸与DIN 69871、IS0 7388/1 及ANSI 完全不同,不能换用。

BT刀柄和HSK刀柄的特点和用途

BT刀柄和HSK刀柄的特点和用途SK系列(7:24锥度)a:BT 系列,日本标准b:JT 系列(DIN 69871) 德标c:CAT 系列dIN 2080 系列,用于手动换到HSK 系列主要有A,B,C,D,E 五类HSK柄是高速柄,特别是E系列无键槽是目前最高动平衡标准主柄SK系列转速不能太高,一般一万左右就到极限了(受限与拉钉拉紧方式)不过HSK 由于制造复杂,属于过定位内涨式类型价格比较高另外还有肯那专门为马扎克制作的类似于HSK 柄的多用于车铣中心具体自己看看资料了我是天天做刀柄的,前面有个朋友说NT不是型号,那你就说错了,NT就是德国DIN2080,普通机床上用的, 天天做刀柄,如果有对刀柄研究的请加我QQ:774384667 备注 :abc现在主要市场有7/24 和1/10的锥柄的刀柄,其中7/24有数控用和普通用,数控有国际标准,德国,日本,美国,普通用的,是公制和英制区分,在中国市场日本的BT型用的最多,还有就是德国的DIN69871(SK或NC),1/10锥柄因为他的造价和制造技术问题,国内企业还没有几个能做,它的型号用HSK 机台的主轴要求比较高,国内厂家还没有普遍使用,在刀柄的制造公司中,日本的BIG公司的BBT,可以替代hsk,因为HSK是空心柄,结构强度有一点问题,但是BBT就不同了,......................刀柄的定位精度有自定位(如BT等)和过定位(HSK和BIG等),静态精度都不错,主要的区别在于动态精度. 传说HSK等在高速时仍能保持与主轴接触的紧密性,动态精度好,因广泛应用于高速加工中.BT和HSK等大都是通过键来传递扭矩,还有一些刀柄是通过自身形状传递扭矩的(如Capto接口). 一般通过自身形状传递扭矩的刀柄都号称传递扭矩较大且更稳定,尤其是高速状态时.加工中心的主轴锥孔通常分为两大类,即锥度为7:24的通用系统和1:10的HSK真空系统。

HSK刀柄简介

HSK刀柄简介1、概述高速切削是一个相对概念,并且随着时代的进步而不断变化。

一般认为高速切削或超高速切削的速度为普通切削加工的5~10倍。

可以从不同的角度对切削速度进行划分,如从加工工艺的角度看,高速切削加工范围为:车削700~7000m/min;铣削300~6000m/min;钻削200~1100m/min;磨削150~360m/min。

也可以根据被加工材料来确定高速切削的范围,如加工钢材达到380m/min以上、铸铁700m/min以上、铜材1000m/min以上、铝材1100m/min 以上。

也可以根据主轴转速、功率、锥孔大小、和平衡标准来划分,如按主轴的Dn值划分,高速主轴的Dn值一般为500000~2000000;对于加工中心,可按主轴锥孔的大小来划分:50号锥——10000~20000r/min;40号锥——20000~40000r/min;30号锥——25000~40000r/min;HSK锥——20000~40000r/min;KM锥——35000r/min以上。

而根据ISO—1940,高速主轴的转速至少要超过8000r/min。

1978年CIRP切削委员会将高速切削定为500~7500 m/min[1][2][3]。

研究表明:随着切削速度的提高,切削力会降低15~30%以上,切削热量大多被切屑带走,加工表面质量可提高1~2级,生产效率的提高,可降低制造成本20%~40%。

所以高速切削意义不仅仅是得到较高的表面切削质量[2]。

国外对高速切削技术的研究比较早,可以追溯到20世纪60年代。

目前已应用于航空、航天、汽车、模具等多种工业中的钢、铸铁及其合金、铝、镁合金、超级合金(镍基、铬基、铁基和钛基合金)及碳素纤维增强塑料等复合材料的加工,其中以加工铸铁和铝合金最为普遍。

加工钢和铸铁及其合金可达到500~1500 m/min,加工铝及其合金可达到3000~4000 m/min[3]。

我国在高速切削领域方面的研究起步较晚,20世纪80年代才开始研究高速硬切削。

HSK刀柄工作原理及常见问题分析

柄、刀柄与机床主轴的联接精度;后者指每次换刀

后刀具系统精度的一致性。刀具系统具有较高的系

统精度,才能保证高速加工条件下刀具系统应有的

静态和动态稳定性。

(2)较高的系统刚度 刀具系统的静、动刚 度是影响加工精度及切削性能的重要因素。刀具系

统刚度不足会导致刀具系统振动,从而降低加工精

度,并加剧刀具的磨损,降低刀具的使用寿命。

(3)较好的动平衡性 高速切削加工条件

下,微小质量的不平衡都会造成巨大的离心力,在

加工过程中引起机床的急剧振动。因此,高速刀具

系统的动平衡非常重要。

上述HSK刀具在应用过程中应该满足的条件,

对刀具加工较高的精度要求,促使HSK刀具在定位

夹紧过程,刀杆的定位面与设备主轴之间贴合的非

常紧凑,不存在任何影响精度的间隙。较高的系统

拉杆力 图4 HSK夹紧力示意图

46 2013年 第7期

冷加工

C刀 具 utting Tools

2. 问题分析及解决

HSK刀柄拆卸的过程“抱死”到主轴里面,不 能正常拆卸,需要从三个方面分析设备问题:

(1)刀柄磨损及使用环境 刀柄联接刀具加 工过程中切削材料变形、切削刃和被切削工件之间 的相对位置移动会产生大量的切削热。特别是干 式、高速切削铸铁加工过程中,切削热会在刀具和 刀杆上传递,引起刀杆和设备主轴同时热胀现象发 生。刀柄的热胀程度依据连续切削时间不断积累。 再者,设备主轴虽然和刀杆接触,但是,由于材质 不同,膨胀率会有很大的差异,这种膨胀率的差异 会引起刀具拆卸过程出现难以顺利拆卸的问题。但 每种固体都有自己的热膨胀系数,根据固体遇热膨 胀公式,可以计算出来刀杆和主轴的间隙

柄,接触面仅为锥面接触, 且刀体质量大;与H S K相 图1 HSK刀柄尾部联接

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

HSK刀柄简介

1、概述

高速切削是一个相对概念,并且随着时代的进步而不断变化。

一般认为高速切削或超高速切削的速度为普通切削加工的5~10倍。

可以从不同的角度对切削速度进行划分,如从加工工艺的角度看,高速切削加工范围为:车削700~7000m/min;铣削300~6000m/min;钻削200~1100m/min;磨削150~360m/min。

也可以根据被加工材料来确定高速切削的范围,如加工钢材达到380m/min以上、铸铁700m/min以上、铜材1000m/min以上、铝材1100m/min以上。

也可以根据主轴转速、功率、锥孔大小、和平衡标准来划分,如按主轴的Dn值划分,高速主轴的Dn值一般为500000~2000000;对于加工中心,可按主轴锥孔的大小来划分:50号锥——10000~20000r/min;40号锥——20000~40000r/min;30号锥——25000~40000r/min;HSK锥——20000~40000r/min;KM锥——35000r/min以上。

而根据ISO—1940,高速主轴的转速至少要超过8000r/min。

1978年CIRP切削委员会将高速切削定为500~7500 m/min[1][2][3]。

研究表明:随着切削速度的提高,切削力会降低15~30%以上,切削热量大多被切屑带走,加工表面质量可提高1~2级,生产效率的提高,可降低制造成本20%~40%。

所以高速切削意义不仅仅是得到较高的表面切削质量[2]。

国外对高速切削技术的研究比较早,可以追溯到20世纪60年代。

目前已应用于航空、航天、汽车、模具等多种工业中的钢、铸铁及其合金、铝、镁合金、超级合金(镍基、铬基、铁基和钛基合金)及碳素纤维增强塑料等复合材料的加工,其中以加工铸铁和铝合金最为普遍。

加工钢和铸铁及其合金可达到500~1500 m/min,加工铝及其合金可达到3000~4000 m/min[3]。

我国在高速切削领域方面的研究起步较晚,20世纪80年代才开始研究高速硬切削。

刀具以高速钢、硬质合金为主,切削速度大多在100~200 m/min,高速钢在40 m/min以内。

切削水平和加工效率都比较低。

近年来,虽然对高速切削技术已有比较深的认识,进口的部分数控机床和加工中心中也能达到高速切削加工的要求,但由于刀具等原因,高速切削技术应用也较少。

目前主要在模具、汽车、航空、航天工业应用高速切削技术稍多,一般采用进口刀具,以加工铸铁和铝合金为主[3]。

高速切削技术主要分为两方面,一方面是高速切削刀具技术,包括刀具材料、刀柄和刀夹系统、刀具动平衡技术、高速切削数据库技术、检测与监控系统等;

2、典型的刀柄结构及其特性

一般切削最常用的是BT刀柄,而高速切削用得比较多的是HSK刀柄。

BT刀柄的锥度为7:24,转速在10,000r/min左右时,刀柄-主轴系统还不会出现明显的变形,但当主轴从10,000 r/min升高到40,000 r/min时,由于离心力的作用,主轴系统的端部将出现较大变形,其径跳由 m左右增加到 m左右。

刀柄与主轴锥孔间将出现明显的间隙(见图1),严重影响刀具的切削特性,因此BT刀柄一般不能用于高速切削[3]。

图1 高速下离心力造成BT刀柄-主轴系统变形

HSK刀柄锥的结构形式与常用的BT刀柄不同,它是一种新型的高速锥型刀柄,采用锥面与端面双重定位的方式(见图2),在足够大的拉紧力作用下,HSK 1:10空心工具锥柄和主轴1:10锥孔之间在整个锥面和支承平面上产生摩擦,提供封闭结构的径向定位。

图2 HSK的双重定位结构

平面夹紧定位防止刀柄的轴向窜动。

HSK短锥柄部长度短(约为标准BT锥柄长度的1/2)、重量轻,因此换刀时间短。

在整个速度范围内,HSK锥柄比BT(7:24)具有更大的动、静径向刚度和良好的切削性能。

分为A、B、C、D、E、F型(见图3)。

图3 HSK结构形式

国内采用DIN6989b-1中的A型和C型标准,如HSK50A、HSK63A、HSK100A等。

HSK50和HSK63刀柄的主轴转速可达25,000 r/min,HSK100刀柄可达12,000r/min,精密平衡后的HSK刀柄可达40,000r/min。

随着转速增加,径向刚度将有所降低,见图4。

图4 HSK与BT锥柄主轴转速与径向刚度关系比较

HSK刀具的规格和形式

HSK刀柄型式

HSK刀柄规格和分布

HSK63A-ER32

HSK100-LCK6。