制氢转化炉催化剂托架脆裂原因分析

制氢装置转化炉上集合管焊缝开裂分析及措施

Ab t a t sr c :Th li gc n e to ewe nt ep p n r n h pp f 4 u p rg sg t e ig ewedn o n cin b t e e iea d b a c i eo 7 3 H p e a a h rn

o o r so r d c s e b i g fc r o i n p o u ta s m l .Th l o ii n h s a o two k a d s o t b l i g t e t e t n e we d p sto a l f r n p ts a i z n r a m n i we e d fi u t t u r n e u l y h r f r h s e u e s r s o r so e it n e a d p o o e r i c l o g a a t eq a i ,t e e o et e e r d c t e sc r o i n r ss a c n r m t f t

制氢 装 置 转 化炉 上 集 合 管焊 缝 开 裂分 析 及 措 施

张 绍 良 ,郭 志军

(. 海石 油炼 化 惠 州 炼 油 分 公 司 ,广 东 惠 州 5 6 8 ; 1中 10 2

2 甘 肃 蓝 科 石 化 高 新 装 备 股 份 有 限公 司 ,甘 肃 兰 州 7 0 7 ) . 3 0 O

we d ng The c o e wn du i a ng s ov a e s e m o o c n nsng, x s i e de y li . l s do rng b ki t e m d t a pr ne t o de i e i tng t n nc

t b n t e rfn r 0× 1 m。 h ( tn a d o e ain)h d o e ntr f r r h v u t rd u ei h ei e y 2 0 / sa d r p rto y r g n u i eo me a e r p u e

催化装置催化剂失活与破损原因分析及解决措施

催化装置催化剂失活与破损原因分析及解决措施张志亮薛小波随着全厂加工原油结构的改变,为了平衡全厂重油压力,今年以来催化装置持续提高掺渣比,目前控制在25%左右。

催化原料的重质化、劣质化,对催化装置催化剂造成较大影响。

出现了催化剂重金属中毒加剧、失活严重、破损加重等现象,从而导致装置催化剂单耗上升、产品收率下降、各项经济指标下降。

通过在显微镜下研究催化剂的颗粒度分布、粒径的大小及形状,找到影响催化剂失活和粉碎的主要原因,通过采取多种措施,调整操作、精细管理等方式,提高装置催化剂活性、降低催化剂破损,保证装置在高掺渣率条件下,优质良好运行。

1、催化剂失活原因分析催化剂失活主要分为两种:一、暂时性失活;二、永久性失活。

暂时性失活主要由于催化剂孔径和活性中心被焦炭所堵塞,可在高温下烧焦基本得到恢复。

而永久性失活是指催化剂结构发生改变或者活性中心发生化学反应而不具有活性,其中包括催化剂重金属中毒和催化剂水热失活。

1.1 催化剂的重金属中毒失活原料中重金属浓度偏高很容易使催化剂发生中毒而破裂,尤其是钠、钒和镍。

由于钠离子和钒离子在催化剂表面易形成低熔点氧化共熔物,这些共熔物接受钠离子生成氧化钠,氧化钠不仅能覆盖于催化剂表面减少活性中心,而且还能降低催化剂的热稳定性;其中重金属中Ni对催化剂的污染尤为突出,平衡剂中Ni含量每上升1000ppm,催化剂污染指数上升1400ppm。

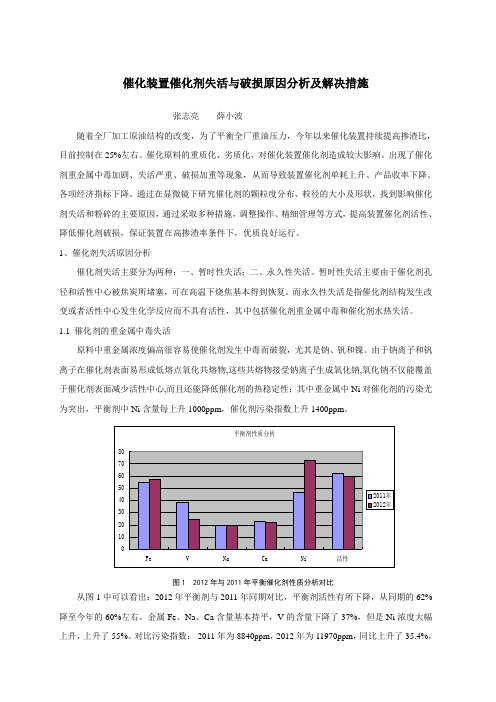

图1 2012年与2011年平衡催化剂性质分析对比从图1中可以看出:2012年平衡剂与2011年同期对比,平衡剂活性有所下降,从同期的62%降至今年的60%左右。

金属Fe、Na、Ca含量基本持平,V的含量下降了37%,但是Ni浓度大幅上升,上升了55%。

对比污染指数:2011年为8840ppm,2012年为11970ppm,同比上升了35.4%,从而导致催化剂活性下降了2~3个百分点。

因此,目前催化剂活性下降的重要原因是Ni含量大幅上升。

制氢转化炉下尾管开裂原因分析及对策

制氢转化炉下尾管开裂原因分析及对策作者:赵玉柱来源:《当代化工》2020年第11期摘要:中石油抚顺石化公司制氢转化炉的锥形管与下尾管焊缝处发生了断裂,影响了设备的有效运行。

为了查明原因,避免失效的再次发生,通过宏观及低倍检验、化学成分分析、金相组织检验、电镜及能谱分析等手段,对失效样品进行了一系列实验室检测分析。

结果表明:高温氧化和高温蠕变是造成下尾管处断裂的主要原因。

锥形管小头管壁断裂失效过程为:晶界、晶内析出碳化物—晶界氧化、蠕变—晶界开裂—管壁断裂。

为了保障转化炉的正常运行,建议对炉管下尾管与锥形管小头焊缝处进行重点的排查,并采用金相和力学检测等手段,对炉管的劣化程度进行评估。

同时,严格控制炉管的出口温度和转化气的成分,进而延长炉管的使用寿命。

关键词:制氢;转化炉;高温蠕变;高温氧化中图分类号:TQ116 文献标识码: A 文章编号: 1671-0460(2020)11-2579-05Cause Analysis and Countermeasures for Cracking of LowerTail Pipe of Hydrogen Production Plant ReformerZHAO Yu-zhu(PetroChina Fushun Petrochemical Company, Fushun 113001, China)Abstract: The welding between the conical tube and the pigtail tube of hydrogen reformer in CNPC Fushun Petrochemical Company had broken, which had affected the effective operation of the equipment. In order to find out the cause and avoid the recurrence of the failure, a series of laboratory tests were carried out on the failed samples by means of macroscopic and low-power test,chemical composition analysis, metallographic examination, electron microscope and energy spectrum analysis. The results showed that high temperature oxidation and high temperature creep were the main reasons. The results showed that the fracture failure process of the tapered tube wall was as follows: carbide precipitates within the grain, boundary oxidation, creep of the grain,boundary cracking and pipe wall fracture. In order to ensure the normal operation of the reformer, it was suggested that the similar weld position should be investigated, and the deterioration degree of the furnace tube should be evaluated by means of metallographic and mechanical testing. At the same time, the outlet temperature of the furnace tube and the composition of the transformed gas should be strictly controlled so as to extend the service life of the furnace tube.Key words: Hydrogen production plant; Reformer; High temperature creep; High temperature oxidation中國石油抚顺石化公司石油二厂60 000 m3·h-1制氢装置于2012年6月投入使用。

制氢转化炉炉管损坏原因的分析

第51卷第8期 辽 宁 化 工 Vol.51,No. 8 2022年8月 Liaoning Chemical Industry August,2022制氢转化炉炉管损坏原因的分析徐 鹏(大庆油田化工集团甲醇分公司合成氨车间, 黑龙江 大庆 163000)摘 要: 转化炉管泄漏是每年检修都会检查到的问题,炉管泄漏率增加不但会影响检修进度和增加维修成本,还会增加转化炉运行时的安全隐患。

通过对转化炉管损伤情况的分析,来确定主要导致炉管泄漏的原因,针对原因进行改进,才可以提高炉管的使用寿命。

关 键 词:炉管损伤;制氢;平衡锤中图分类号:TQ052 文献标识码: A 文章编号: 1004-0935(2022)08-1156-03甲醇分公司合成氨车间始建于2005年,装置生产能力为每年5万t液氨和0.86万t氢气。

制氢工序的核心设备是转化炉。

蒸汽转化炉是Linde-Selas 顶烧式炉型。

转化炉整体由钢结构框架支承,包括辐射段和对流段。

辐射段由两炉管和三排火嘴组成。

一共是78根炉管和27个火嘴。

炉管的材质型号是Hp40nb。

炉管内径114.3 mm,有效加热长度13 m。

炉管两端分别与入口猪尾管,出口猪尾管相连,材质采用耐腐蚀、耐高温高蠕变强度的Incoloy800。

出口集气管分为炉内热集气管和炉底冷集气管组成。

辐射段炉管采用平衡锤吊挂的上支承结构。

制氢的转化流程是,3.6 MPa的6 987 kg·h-1的天然气和23 268 kg·h-1的中压蒸汽经过转化炉对流段的天然气加热器将温度控制在550 ℃进入转化炉炉管进行反应,转化炉炉管内装有型号Z111YQ 的镍触媒催化剂,反应温度在850 ℃,经过高温反应,生成H2、CO和CO2。

反应方程式:CH4+H2O=CO+3H2CO+H2O=CO2+H21 炉管损坏的情况装置在每年的例行检修过程中,都会对转化炉炉管进行理化检验,包括射线探伤和超声波探伤。

新型转化炉炉管开裂原因分析及对策

余 热 回收 系统组 成 。 转 化 炉炉体 采 用顶烧 单 排管 双面 辐射箱 式炉

炉 型 。 炉 顶 设 置 3排 燃 烧 器 , 间 一 排 9 , 边 中 个 两

各 9台共 1 8台 ; 炉辐射 室下 部末 端设 有 3台辅 该 助 燃 烧 器; 有 5 共 6根 转 化 管 , 管 材 质 为 炉

位 。现 在 中 国石 油 化 工 股 份 有 限 公 司 沧 州 分 公 司炼 油 二 部

制氢 装置转 化 炉 由转 化 炉炉体 及 转化 炉烟 气

从事设备管理工作 , 程师 。 工

维普资讯

石

油

化

工

设

备

技

术

讨, 大家认 为开 裂是 由以下原 因引起 的 :

Байду номын сангаас

脱硫 后 的焦 化干 气经 原料 预热 炉升 温后 进入 加 氢反应 器 , 在其 中有 机硫转 化 为硫 化氢 、 烃加 烯

炉 管 段 作 为过 渡 段 。转 化 管 管 系 结 构 如 图 2所

刁 。

氢 饱和后 , 依 次通 过 脱 氯 反 应 器 和 脱硫 反 应 器 再 以吸附其 中的氯化 物 和硫化 氢 。上述 原料 与水 蒸 汽混 合后 , 经转 化 炉 原 料 预 热段 加 热 再 进 入 转 化

3 转 化管 开裂 原 因分析

3 1 开 裂 形 貌 .

该 转化 炉 自 2 0 年 开工 投运 以来 , 01 频繁 出现 HP 0 4 Nb炉 管段 与 1 Mn炉管段 问 的焊 口产生 开 6

裂 的现 象 , 响 了装置 的长 周期 平稳 运行 , 影 开裂 形

貌情 况 如 图 3 。 3 2 炉 管 开裂原 因分 析 . 为 了彻底 解 决 转 化 管 焊 口频 繁 开 裂 这 一 难

制氢装置转化炉炉管焊缝开裂原因分析及预防措施

制氢装置转化炉炉管焊缝开裂原因分析及预防措施摘要:某制氢装置转化炉于2014年10月投用,2019年5月检查发现有1根延伸段炉管存在裂纹,其工作温度为460℃,材质为SA-312TP304H,对其进行打磨时发现该裂纹为穿透性裂纹,这将会造成炉管内介质泄漏,给制氢装置的安全生产带来隐患。

另外,在装置停工检修时发现还有5根炉管焊缝也存在裂纹缺陷。

为了防止裂纹缺陷的进一步扩大,保证设备的安全生产,有必要对制氢装置转化炉炉管进行失效分析,并提出相应的整改措施。

1制氢装置转化炉及炉管情况1.1转化炉情况转化炉是制氢装置的核心设备,炉管内装有催化剂,介质通过炉管被加热,同时又进行化学反应。

关键词:转化炉;炉管;焊缝开裂;热疲劳;裂纹;高温蠕变引言随着世界范围内对清洁原料的使用需求在不断增加,近几年我国氢气的需求量可谓是日益增加,制氢装置的功能性则需要不断更新,尽可能满足工业发展领域的实际需求。

由于在转化过程中,具有强吸热以及高温等特点,该反应器被设计成加热炉的形式,在使用过程中,需要将催化剂装在一根根装入炉内,由炉膛直接加热,进而发现使用过程中容易出现的问题,需要针对这些问题进行解决。

1制氢装置转化炉及炉管情况1.1转化炉情况转化炉是制氢装置的核心设备,炉管内装有催化剂,介质通过炉管被加热,同时又进行化学反应。

该装置转化炉采用顶烧单排管双面辐射炉型,主要由辐射室、对流室和烟囱组成,共有炉管96根,分四排布置。

转化炉炉管采用顶部吊挂、下部支撑的结构形式,其上部通过上猪尾管与进口集合管相连,下部为内衬管,与冷壁分集气管相连;四根分集气管在末端汇合进入冷壁总集气管与转化气余热锅炉相连;上猪尾管、上集合管、原料气总管均采用恒力弹簧吊架支撑。

1.2炉管情况制氢装置转化炉设备的相关参数在制氢装置转化炉中,整个反应过程呈现一种极为强烈的吸热反应,其中涉及到的所有热量均是由气体燃料烧嘴所提供的。

本次实验的过程中制氢装置转化炉采用的是顶烧厢式炉结构,其中燃烧器布置在辐射室的顶部,并且转化管受热形式为单排管受双面辐射,其中制氢装置转化炉的外形尺寸为:13.2mm×16.5mm×30.3m。

制氢转化炉管裂纹产生原因分析及在线措施

制氢转化炉管裂纹产生原因分析及在线措施刘醒愚;刘宝来;孙少杰【摘要】大庆石化公司化肥厂合成氨装置制氢转化炉采用凯洛格工艺,2008年新更换炉管外伸段材质均采用ASME标准中的A312-TP304H牌号奥氏体不锈钢,在运行2 a后外伸段母材出现泄漏.国内多套装置的同类型炉管外伸段材质为A312-TP304H或接近的A312-TP321H系列牌号,投用2 a左右陆续在炉管外伸段母材上发现穿透性裂纹,裂纹产生位置高度相似.通过对炉管进行失效分析,查找裂纹产生原因,提出在线延缓裂纹发展趋势的保温措施.通过检修期中的检测分析验证了上述失效分析的合理性,通过几个运行周期的连续监测,确认了在线措施的可行性.%The reforming furnace for hydrogen production of Chemical Fertilizer Plant of Daqing Petrochemical Company used Kellogg process, all the materials used for extended section of reforming furnace tube that changed in 2008 are A312-TP304H austenitic stainless steel in ASME standard.After 2 years of operation, penetrating crack occurred in the extended section's base metal of the reforming furnace tube.In many plants, the materials used for extended section of reforming furnace tube are A312-TP304H or A312-TP321H which have similar component.After about 2 years of operation, penetrating crack occurred in the extended section's base metal of the reforming furnace tube.The penetrating crack in different plants had highly similar position.Through the failure analysis of the furnace tube, find the cause of crack, the online processing for the development trend of the crack growth are put forward.Through the inspection of the maintenance period, the rationality of the analysis is verified, and through thecontinuous monitoring of several operating cycles, the feasibility of online processing has been confirmed.【期刊名称】《石油化工设备》【年(卷),期】2017(046)002【总页数】5页(P63-67)【关键词】制氢转化炉管;奥氏体不锈钢;裂纹;露点;高温水;应力腐蚀裂纹【作者】刘醒愚;刘宝来;孙少杰【作者单位】中国石油大庆石化公司化肥厂,黑龙江大庆 163714;中国石油大庆石化公司化肥厂,黑龙江大庆 163714;中国石油大庆石化公司化肥厂,黑龙江大庆 163714【正文语种】中文【中图分类】TQ050.7;TE9691.1 结构及裂纹情况中石油大庆石化公司化肥厂合成氨装置采用的是20世纪70年代引进的美国凯洛格生产技术,采用烃类蒸汽转化工艺,主要原料为油田气、水蒸气、空气。

氨制氢高温裂解炉裂纹原因分析与应对

氨制氢高温裂解炉裂纹原因分析与应对前言三氧化铀氢还原炉所使用的氢气是通过将氨在裂解炉内高温分解生产的。

现场所使用高温裂解炉为梅花型柱状结构现场立式安装使用。

主要由内外两部分组成:外部主要由若干个310S耐高温不锈钢管上下两端采用相同材料的碗状封头焊接组成管束;内部主要有一根310S耐高温不锈钢管和上下两个气包组成。

如下图所示:图1 裂解炉梅花柱状结构示意图设备运行时,介质由中间钢管自上向下直接进入底部气包,在通过底部气包周围的散射短管向四周均匀分布,并从外部梅花柱状管束底部中进入后自下而上进入顶部气包,在外部管束内的催化剂作用下实现氨的高温裂解出氢气和氮气。

此时已被裂解的气体由通过顶部集气包聚集后,通过气包上的出口短管输出。

而这种梅花柱高温裂解炉的结构和介质在装置内部的流动可增加氨在装置内的停留时间,并且自内部向四周均匀分散的结构,能够保证使裂解炉各部分的气流均匀,各个管束使用周期寿命几乎统一。

其次,整个裂解过程主要在外部管束中进行,加之高温加热炉丝与外部管束达到最小距离的接触,使得整个系统的热效率得到了最大程度的利用。

1.裂纹现状及原因分析1.1金属材料该氨裂解制氢装置所有构件均使用的是优质耐热不锈钢310S材质。

如下表1,310S材料化学成分特性是以Cr、Ni为基础增加了微量的钼、钨、铌和钛等元素。

属于奥氏体铬镍不锈钢系列,其组织为面心立方结构。

熔点在1400~1450℃之间,固溶处理在1030~1180℃之间,固溶强化作用下使得强度得到提高,可在1250度的高温环境下长期工作。

表1 化学成分(JIS G 4305-2005)(wt%)因镍(Ni)、铬(Cr)含量高,所以具有抗腐蚀性能强、耐氧化性、耐高温、使用寿命长等特点。

因此具有非常好的多蠕变强度,在高温下能持续作业,常见于制造电热炉管等场合。

而现场氨制氢高温裂解炉的运行温度一般在650~800℃之间。

因此,该装置选择310S材料作为高温裂解炉的加工材料是能够满足使用条件的。

制氢装置转化炉出口热壁管和催化剂管的失效分析

在高温运行时,管箍限制了热壁管的自由热膨胀,导致热壁管中部五通的焊缝处出现应力集中现象,是热壁管五通焊缝出现裂纹的主要原因之一。

图3 热壁管三通焊缝裂纹位置及管卡固定位置(3)热壁管出现失效前,曾在40%的设计负荷运行,存在严重偏流,以及热壁管箱体盖板塌陷严重,起不到隔离辐射热的作用,热壁管在运行过程中暴露在热辐射中,超温运行,热变形量超过设计预期,固定管箍限制热变形量的自由膨胀,在第4根热壁管上特别明显。

1.3 整改措施(1)每根热壁管去掉四个管箍,保留两个,降低管箍对热壁管热膨胀量的限制。

(2)热壁箱体盖板加50mm厚的陶纤毡隔离辐射热,避免盖板变形塌陷。

(3)将热壁管中间与冷壁管连接的五通更换为七通,增加两焊缝间的距离,使焊缝避开应力集中部位,增加七通的壁厚提高承受应力的强度。

2 催化剂管开裂失效分析2.1 开裂失效的情况确定热壁管焊缝裂纹修复完毕运行半年后,因其它原因停工后重新开工,装置进行气密试压阶段,发现第1排催化剂管第12根炉顶往下3米处开裂,开裂长度1.83米。

2.2 开裂失效的原因分析2.2.1 微观分析开裂部位沿径向截面取样,抛光、腐蚀后进行50倍显微放大,可明显看到3个不同组织,如图4。

分别对3个区域进一步放大进行微观金相组织观察,可以观察到完全不同的组织。

区域1的微观金相如图5所示,该区域内的碳化物已经完全0 引言某炼油厂8万方制氢装置采用TP公司的工艺包,转化炉为顶烧式燃烧器,催化剂管为单排双面辐射式,采用热底式上下猪尾管连接。

催化剂管和出口热壁管设计压力3.4MPa,设计温度960℃,其中催化剂管共252根,材质25Cr35NiNb,内径Φ110mm,壁管厚度14mm;出口热壁管6根,材质20Cr33NiNb,内径Φ160mm。

1 出口热壁管焊缝裂纹失效分析1.1 焊缝裂纹位置确定某日,发现第4根出口热壁管管箱有热斑,停工后打开所有热壁管管箱,发现第1和4根热壁管各两处焊缝有裂纹,第3根热壁管一处焊缝有裂纹,6根热电偶套管焊缝均有裂纹,具体位置和裂纹外观如图1所示。

制氢装置转化炉炉管开裂分析及对策

环境工程2019·0551当代化工研究Modern Chemical Research技术应用与研究制氢装置转化炉炉管开裂分析及对策*胡天任(辽阳石化分公司 辽宁 111003)摘要:制氢装置转化炉是炼油生产过程中必不可少的设备之一。

在日常使用过程中,由于维护管理不善,经常会出现制氢装置转化炉炉管开裂的问题,不但耽误生产进度,影响经济效益,还会造成较大的安全隐患。

文章首先结合案例分析了制氢装置转化炉的故障发生工况,其次对炉管开裂故障的发现过程、原因分析等内容进行了讲解,最后阐述了制氢装置转化炉炉管开裂故障的预防控制途径,希望能够有效提升炉管开裂的预防水平,完成针对性的预防控制工作。

关键词:制氢装置;炉管开裂中图分类号:T 文献标识码:AAnalysis and Countermeasures of Furnace Tube Cracking in Hydrogen Production UnitReforming FurnaceHu Tianren(Liaoyang Petrochemical Company, Liaoning, 111003)Abstract :The hydrogen production unit reforming furnace is one of the necessary equipment in the oil refining production process. In daily use,due to poor maintenance and management, furnace tubes cracking of hydrogen production units reformer furnace often occurs, which not only delays production progress and affects economic benefits, but also causes greater potential safety hazards. This paper first analyzes the failure condition of the hydrogen production unit reforming furnace with a case, then explains the discovery process and cause analysis of the furnace tube cracking failure, and finally expounds the prevention and control methods of the furnace tube cracking failure in the hydrogen production unit, hoping to effectively improve the prevention level of the furnace tube cracking and complete the targeted prevention and control work.Key words :hydrogen production unit ;furnace tube cracking设置有一个搅拌装置,进行搅拌的形式较为单一,多以涡轮式、旋浆式以及框式、螺带式、锚式等为主;此外,在作业过程中的温度控制方面,针对化工反应釜的温度控制与信息反馈系统研究应用较多,但是在与反应点更加接近的温度信息的精确读取上存在较大的局限性,针对这种情况下,结合上述对化工反应釜工作现场压力异常升高致爆炸事故原因的分析,本文专门提出一种能够更加方便的进行温度调节控制的自洗型化工高效搅拌反应釜结构。

制氢装置转化炉炉管开裂分析及对策

技术应用与研究随着世界范围对清洁燃料要求的不断增加,各炼油厂加氢装置的数量和规模也在不断加大,氢气需求量日益增加。

制氢装置的功能则是为加氢裂化、加氢精制等装置提供稳定的氢源。

制氢转化炉则是制氢装置中完成烃类蒸汽转化反应的核心设备。

它是一种非常特殊的外热式列管反应器,由于转化反应的强吸热及高温等特点,这种反应器被设计成加热炉的形式,催化剂装在一根根的转化炉管内,在炉膛内直接加热,反应介质通过炉管内的催化剂床层进行反应。

其操作条件苛刻、高温、高压。

一、制氢装置转化炉故障概述某炼厂制氢装置1995年6月投入运行,其主要设备转化炉为顶烧炉,共有140根转化炉管。

其规格为Φ123×10×14000mm,材质为ZG40Cr25Ni35Nb。

设计温度,进口为580℃,出口为820℃。

工作压力2.75MPa,设计压力3.0MPa。

二、制氢装置转化炉炉管开裂故障发现与原因分析1.宏观形貌分析。

宏观检验发现短节的裂纹沿轴向开裂,外壁裂纹明显长于内壁裂纹,裂纹与管内压力作用产生最大主应力的方向相垂直。

因此,分析裂纹的扩展以主应力的作用为主。

短节的断口表面附着大量的腐蚀产物、氧化严重,说明短节的开裂是一个长期缓慢作用的过程,而非瞬时断裂。

开裂的短节经外径尺寸测量及壁厚测定,短节已经出现鼓胀变形,但壁厚未见明显减薄。

2.故障发现过程。

在2018年3月份,操作人员在接班后发现转化炉温度出现了一定程度的偏差,通过对助燃风量、炉膛负压及其他各项指标进行调整,均无明显改善。

班长认为该系统可能存在安全使用风险,立即汇报生产主任,领导第一时间赶到控制室,听取汇报并查看相应工作参数,根据技术参数马上意识到转化炉很有可能发生了泄漏。

随后,设备人员在转化炉最后一根炉管处听到了呲呲的声音,发现炉管端法兰已经烧红,使用测温仪器进行测试后有超温现象。

从炉内的燃烧情况来看,火焰明亮并伴有气流声,结合实际管理经验认定该炉管发生了局部泄漏问题。

加氢制氢转化炉集合管裂纹分析及修复措施

加氢制氢转化炉集合管裂纹分析及修复措施摘要:大庆石化炼油厂加氢精制装置制氢转化炉集合管发现裂纹,对裂纹进行分析,以确定裂纹产生的原因,并采取减小拘束应力及焊接应力措施对裂纹处理并对泄漏炉管进行封堵,预留出更换新炉管的接头。

为以后此类问题的处理提供了借鉴。

Abstract: Cracks were found in the collection tube of the hydrogen conversion furnace of the hydrofining unit of Daqing Petrochemical Refinery, and the cracks were analyzed to determine the cause of the cracks. The measures to reduce the restraint stress and welding stress were taken to treat the cracks and plug the leaking furnace tubes. , Reserve a joint to replace the new furnace tube. It provides a reference for the future treatment of such problems.【关键词】耐热钢裂纹焊接1、概况:大庆石化炼油厂加氢精制装置制氢转化炉运行期间工作不稳定,在停工检修时,对炉内进行检查,发现制氢转化炉的集合管与炉管焊缝结合处有裂纹产生,裂纹从焊缝延伸至集合管本体,长度35mm左右,深度由20mm逐渐变浅,宽度最宽处近 6mm,见下面照片:产生裂纹的炉管经鉴定已不能使用,需要对其切除,并封堵集合管。

集合管(φ325×25)与支管(φ42×4.5)均为12Cr1MoV材质,属于1Cr-0.5Mo-V系低合金高强度珠光体耐热钢,高温下具有良好的化学稳定性和较高的强度,其中Cr和Mo元素可提高钢的高温抗蠕变强度和钢的组织稳定性。

一段转化炉上发夹管开裂原因分析及修复(终)

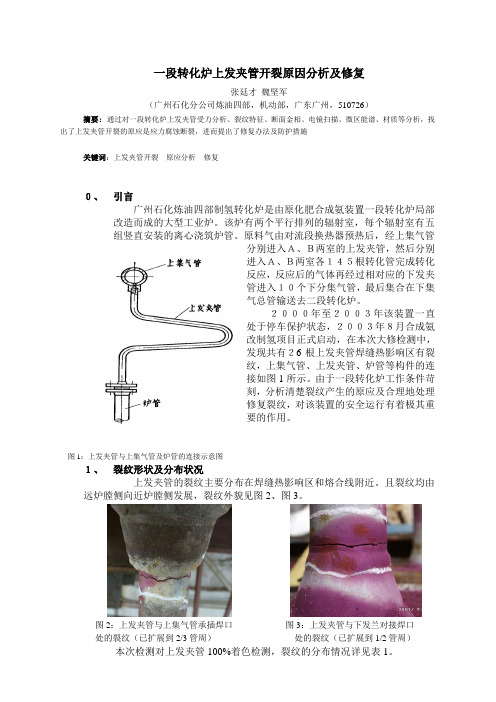

一段转化炉上发夹管开裂原因分析及修复张廷才魏坚军(广州石化分公司炼油四部,机动部,广东广州,510726)摘要:通过对一段转化炉上发夹管受力分析、裂纹特征、断面金相、电镜扫描、微区能谱、材质等分析,找出了上发夹管开裂的原应是应力腐蚀断裂,进而提出了修复办法及防护措施关键词:上发夹管开裂原应分析修复0、引言广州石化炼油四部制氢转化炉是由原化肥合成氨装置一段转化炉局部改造而成的大型工业炉。

该炉有两个平行排列的辐射室,每个辐射室有五组竖直安装的离心浇筑炉管。

原料气由对流段换热器预热后,经上集气管分别进入A、B两室的上发夹管,然后分别进入A、B两室各145根转化管完成转化反应,反应后的气体再经过相对应的下发夹管进入10个下分集气管,最后集合在下集气总管输送去二段转化炉。

2000年至2003年该装置一直处于停车保护状态,2003年8月合成氨改制氢项目正式启动,在本次大修检测中,发现共有26根上发夹管焊缝热影响区有裂纹,上集气管、上发夹管、炉管等构件的连接如图1所示。

由于一段转化炉工作条件苛刻,分析清楚裂纹产生的原应及合理地处理修复裂纹,对该装置的安全运行有着极其重要的作用。

图1:上发夹管与上集气管及炉管的连接示意图1、裂纹形状及分布状况上发夹管的裂纹主要分布在焊缝热影响区和熔合线附近。

且裂纹均由远炉膛侧向近炉膛侧发展,裂纹外貌见图2、图3。

图2:上发夹管与上集气管承插焊口图3:上发夹管与下发兰对接焊口处的裂纹(已扩展到2/3管周)处的裂纹(已扩展到1/2管周)本次检测对上发夹管100%着色检测,裂纹的分布情况详见表1。

表1 裂纹在上发夹管的分布情况琴数NO.1 NO.2 NO.3 NO.4 NO.5 合计发生裂纹的根数A室上焊缝 1 0 1 2 2 6 下焊缝0 0 0 0 0 0B室上焊缝0 0 0 11 2 13下焊缝 1 5 0 1 0 72、原因分析2.1上发夹管受力情况分析1990年,为改变转化管在运行中弯曲变形严重的弊端,对炉管的支撑方式作了重要的改造,转化管原设计由炉管底部支撑座独立支撑,整个炉管及触媒的重量(557kg+100kg)完全由下部支撑座支撑,这样炉管在高温下极易产生弯曲应力及震动,致使炉管弯曲,触媒震碎,导致管内气流阻力增大,使炉管超温。

制氢装置转化炉炉管开裂原因分析及对策

制氢装置转化炉炉管开裂原因分析及对策发布时间:2022-08-11T07:35:29.182Z 来源:《科学与技术》2022年第30卷3月第6期作者:戚霖[导读] 随着我国科学技术水平的不断提高,各种先进的设备和技术得到了较大程度的改进,戚霖中国石油化工股份有限公司天津分公司炼油部,天津市 300000摘要:随着我国科学技术水平的不断提高,各种先进的设备和技术得到了较大程度的改进,在应用过程中也可以取得良好的效果。

就从目前的情况看来,炼油企业在实际生产过程中会应用到各种各样的设备,其中不可缺少的就是制氢装置转化炉,这种设备与各个方面有着紧密的联系,然而部分管理人员并没有对其进行有效的维护和管理,这样就会导致各种问题的出现。

所以,炼油企业管理人员要对制氢装置转化炉的炉管开裂问题予以足够的重视,结合实际的情况来采取有效措施进行处理,这样才能够达到良好的效果。

关键词:制氢装置;转化炉;炉管开裂;对策前言:通过实际调查发现,我国社会经济水平提高的同时,各种各样的炼油工厂会对加氢装置进行广泛应用,在这个过程中不仅应用规模得到了相应的扩大,而且还会对氢气有着较大的需求量,制氢装置能够为加氢裂化装置提供稳定的氢源,所以受到了更多的重视。

不过制氢装置的转化炉炉管容易受到腐蚀因素所带来的影响,这样就会导致炉管开裂风险的出现,这样就会无法达到制氢装置高质量且稳定运行的标准,为此,相关工作人员要严格按照相关的规定和规定来采取措施进行防范,这样才可以提高装置整体运行效率。

一、转化炉炉管开裂的腐蚀原因(一)氯离子腐蚀就从目前的情况看来,一些金属、合金会与氯离子之间发生反应,进而就会形成裂隙腐蚀或孔蚀,如果金属或合金表面的钝化膜受到破坏,那么具有较强穿透力的氯离子介质会导致破坏膜形成的速度增加,并且在这个过程中还会对钝化膜生成带来抑制作用,钝化膜的腐蚀部位也就会受到较大程度的破坏。

金属表面的钝化膜受到破坏之后,这种钝化表面和裸露的金属表面之间会形成大阴极与小阳极的腐蚀电池,裸露的阳极金属表面具有较快的溶解速度,再加上氧化还原反应会对阴极表面带来影响,最终就会形成腐蚀孔。

制氢转化炉运行问题分析和对策

2 0 1 5 年7 月

2 . 1 . 2 原 因分 析

滑轮组 为 滑轮 和轴直 接配 合 , 极 易腐 蚀生 锈 , 滑轮 转动不 灵 活 , 当温度 变化 时 , 钢 丝绳 拉着 配重 锤上

下滑 动 , 由于滑 轮 转 动 不 良就 导 致 钢 丝绳 在 滑 轮 滑道 的强 制滑 动 , 使 钢丝 绳受 力过 大而 断裂 。

2 . 2 . 3 整 改措 施

对 预热 器 板 片 上 的腐 蚀 挂 物 进 行 了 采 样 分 析, 其 成分 为硫 酸亚铁 。由于 2 0 1 1 年 之前 全 厂燃 料 气管 网系统硫 含 量 控 制 不 严 格 , 燃 料气 中硫 质

量 浓度 平 均 为 2 1 0 m g / m , 而 空 气 预 热 器 设 计 燃 料气硫 质 量浓 度不 高 于 2 0 m g / n l , 过多 的硫 在 升

度9 O℃ 、 流量 1 6—2 0 t / h ) ) 转 油 线 导 向架 处 增 设 导 向 滑 动 板 , 滑板

采用 不锈 钢 和聚 四氟 乙烯板 以降低 导 向板 的摩擦

力, 减少 导 向架对 上集气 管 膨胀 的影 响 , 使转 油线 和集 气管 可 自由伸 缩 。

善 造 成 。导 向 支 架 没 有 完 全 按 照 图 纸 要 求 施

工, 造成集气 管导 向支 架和转 化炉 顶部 钢结 构 的摩 擦 , 产 生 出的摩擦 阻力影 响 了集 气管 的 自

由伸 缩 。集 气 管 由于 停 工 降 温 产 生 巨大 的 收 缩 力, 而摩 擦 阻 力 阻碍 集 气 管 自由伸 缩 , 导 致 拉 断

( 1 ) 在 转 化 炉冷 态 下 , 统 一 调 整 转 油 线 和上

制氢转化催化剂失活的原因分析及处理对策

制氢转化催化剂失活的原因分析及处理对策陈哲明齐鲁石化公司胜利炼油厂(山东省淄博市255434)摘要:对齐鲁石化公司胜利炼油厂第二制氢装置转化催化剂失活的原因进行了分析,并逐步实施处理方案,确保装置长周期安全运行。

主题词:水蒸汽转化制氢装置水蒸汽转化催化剂失活再生原料优化1转化催化剂失活简况齐鲁石化公司胜利炼油厂制氢装置(二制氢)本周期自1994年5月12日起,连续正常运转达8个月,到1995年1月初时,转化管3米床层温度开始与日俱升,呈现上段催化剂逐步失活迹象。

1月22日晚,发现中变气冷凝水中凝结出具有浓烈萘味的黄色蜡状物,说明转化床层已发生了严重的芳烃穿透。

1月23日,采取降量、提水碳比和更换低硫原料油等措施,但短时好转后情况继续迅速恶化。

转化催化剂逐步失活的情况如图1所示。

图1失活前后的运转情况经齐鲁石化公司研究院分析,黄色蜡状物中含萘72%,菲11.58%,芘7.57%,联苯4.0%,芴3.79%,其余是少量萤蒽、苊和茚。

到1月25日,转化炉出口温度升到805℃,负荷仅76%,水碳比为5,出口甲烷已接近9%,转化催化剂严重失活。

从转化炉看,失活前炉管上段普遍呈现豹斑,即所谓花管。

而失活后整管从上到下,除炉顶附近外全都发红。

3米床层的温度平均升高超过60℃,达到730℃以上。

转化床层阻力降没有明显变化,可以判断,转化催化剂活性的下降,是由于严重中毒造成的。

2转化催化剂中毒主要原因分析2.1加氢脱硫系统操作条件2.1.1加氢反应器负荷加氢反应器是保证转化剂正常运行的主要设备,要有足够的加氢催化剂才能保证将烃类中的有机硫充分转化成无机硫,然后被脱硫剂所吸收。

国外对脱硫很重视,如从美、日等国引进的以轻油为原料的“两湖”化肥厂(湖北化肥厂和洞庭氮肥厂)的制氢装置,就设计了预脱硫工序。

轻油经加氢除去大部分硫后,再经二次加氢、氧化锌脱硫剂吸收,最终除尽硫化氢。

相比之下,国内对制氢装置的加氢脱硫却重视不够。

对制氢转化催化剂的影响因素分析及对策

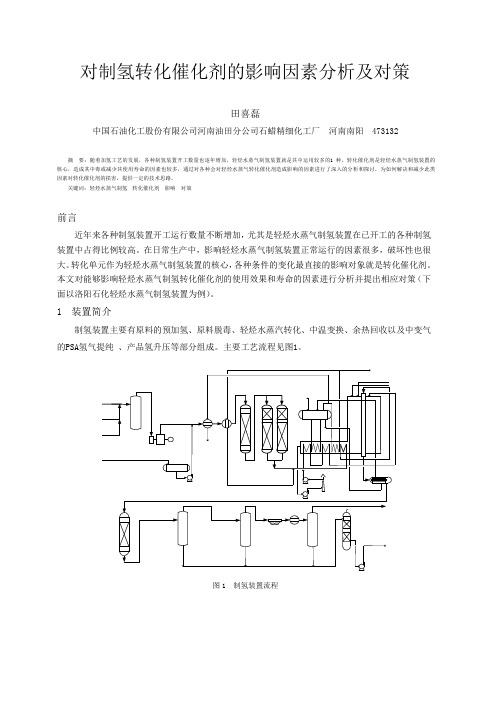

对制氢转化催化剂的影响因素分析及对策田喜磊中国石油化工股份有限公司河南油田分公司石蜡精细化工厂河南南阳473132摘要:随着加氢工艺的发展,各种制氢装置开工数量也逐年增加,轻烃水蒸气制氢装置就是其中运用较多的1 种。

转化催化剂是轻烃水蒸气制氢装置的核心,造成其中毒或减少其使用寿命的因素也较多,通过对各种会对轻烃水蒸气转化催化剂造成影响的因素进行了深入的分析和探讨,为如何解决和减少此类因素对转化催化剂的损害,提供一定的技术思路。

关键词:轻烃水蒸气制氢转化催化剂影响对策前言近年来各种制氢装置开工运行数量不断增加,尤其是轻烃水蒸气制氢装置在已开工的各种制氢装置中占得比例较高。

在日常生产中,影响轻烃水蒸气制氢装置正常运行的因素很多,破坏性也很大。

转化单元作为轻烃水蒸气制氢装置的核心,各种条件的变化最直接的影响对象就是转化催化剂。

本文对能够影响轻烃水蒸气制氢转化催化剂的使用效果和寿命的因素进行分析并提出相应对策(下面以洛阳石化轻烃水蒸气制氢装置为例)。

1 装置简介制氢装置主要有原料的预加氢、原料脱毒、轻烃水蒸汽转化、中温变换、余热回收以及中变气的PSA氢气提纯、产品氢升压等部分组成。

主要工艺流程见图1。

图1 制氢装置流程轻烃水蒸气制氢原料经预加氢、脱毒净化后,烯烃<1(v)%,无机硫、氯离子含量均≤0.5μg/g,防止后序转化剂的积炭,硫、氯中毒。

脱硫后原料进入转化炉,经过装有转化催化剂的176 根炉管,在反应温度450~900 ℃,反应压力为1.5~3.0 MPa,水蒸气与原料的H2O/C摩尔比为2.5~6的条件下,进行转化反应,得到含氢气体70(v)%~80(v)%,甲烷3(v)%~6(v)%、CO 3(v)%~8(v)%、CO2 10(v)%~15( v)%左右的转化气,转化气再经中温变换反应将CO进一步转化为CO2 与H2,使中变气中CO<3(v)%。

中变气在温度≤45 ℃,压力2.0~2.5 MPa,进入PSA变压吸附单元,经提纯后能得到纯度≥99.9%、CO+ CO2≤20 μg/g的工业氢,PSA解析气作为燃料送至转化炉燃烧。

制氢转化炉集合管接管焊口开裂分析及措施

制氢转化炉集合管接管焊口开裂分析及措施赵立静;刘文【摘要】本文采用多种分析技术,对制氢转化炉出口集合管接管焊口开裂进行失效分析。

结果表明接管开裂的原因主要是由于原始焊接缺陷及接管母材和焊缝发生σ相脆化,导致裂纹容易产生;停车期间形成的湿H2S-CO2-H2O酸性腐蚀环境、连多硫酸应力腐蚀环境导致裂纹进一步扩展,最后发生开裂。

%Failure analysisof hydrogen reformer outlet collection tube joint crack is taken out through several technologies. The results show that the reason why the joint cracking occurs due to theoriginal weldingdefects andσphase embrittlement, it leads to crack when welding and using. Cracking grows in wetH2S-CO2-H2O acid corrosion environment (parking period), polythionic acid stress corrosion condition and finally it cracks.【期刊名称】《全面腐蚀控制》【年(卷),期】2014(000)004【总页数】4页(P70-73)【关键词】集合管;焊口开裂;柱状晶;σ相脆化【作者】赵立静;刘文【作者单位】中石化北京燕山分公司,北京102500;中国特种设备检测研究院,北京100013【正文语种】中文【中图分类】TG1720 引言1 集合管开裂情况介绍石化行业制氢装置主要是以天然气、炼厂气、石脑油等轻质烃类在高温、高压和催化条件下与水蒸气发生反应, 最终生成H2和CO2的生产装置。

制氢转化炉集合管加强接头裂纹原因分析及处理

制氢转化炉集合管加强接头裂纹原因分析及处理韩玉昌【摘要】中国石化塔河炼化有限责任公司2#制氢转化炉对流室转化原料预热段出口集合管的加强接头出现了裂纹,导致装置紧急停车。

对开裂的炉管进行了有限元分析,分析结果表明:工作时由于炉管与旁边的横梁接触,使加强接头在外壁产生了最大应力,最大应力值为90.3 MPa,此应力高于632℃下材料的许用应力,因此导致炉管开裂。

同时,还对炉管开裂位置的母材进行了金相分析,发现开裂位置的母材晶粒粗大,并有碳析出,导致晶界弱化。

根据应力分析和金相分析结果,对炉管热膨胀定位方式进行了整改,有效地消除了炉管应力。

整改后对裂纹部位进行了打磨、焊接,并在检验合格后再次投用生产。

%Cracks were found on the strengthened joint of the export collection tube in the preheating section for transformation materials of the 2# hydrogen reformer furnace convection cell in Tahe branch. In this paper, the cracked furnace tube was analyzed through finite element method. It was shown that the maximum stress of the strengthened joint was located at the outer wall because of the contact between the furnace tube and the beam beside during the work. The maximum stress was as high as 90.3 MPa, which is higher than the allowable stress of the material at 632 ℃, resulting in the cracking of the furnace tube. At the same time, the metallographic structure of the parent metal at the crack of the furnace tube was also analyzed. It’s found that the grain of the parent metal was coarse, with carbon precipitating out, thus causing the grain boundary weaken. According to the results of the stress analysis and metallographic analysis, the positionmethod for the thermal expansion of the furnace tube was rectified, and the stress of the furnace tube was eliminated effectively. After the rectification, the crack position was then ground and welded. The device was put into service again after passing inspection.【期刊名称】《当代化工》【年(卷),期】2015(000)007【总页数】3页(P1684-1686)【关键词】转化炉;炉管;有限元;金相组织【作者】韩玉昌【作者单位】中国石化塔河炼化有限责任公司,新疆库车 842000【正文语种】中文【中图分类】TQ116中国石化塔河炼化有限责任公司2万标m3/h时制氢装置于2010 年9 月投入运行,本装置是由洛阳院总承包,转化炉对流段盘管是由哈尔滨哈锅工程技术有限责任公司制造,中石化第十建设公司安装施工。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

罔 6 5号 区 域 金 相 照 片

3 脆 裂 原 因 分 析

转 化 炉 催 化 剂 托 架 损 坏 部 分 的 2号 、 3号 区 域 材 料 金 相 照 片 中 存 在 大 量 的 碳 化 物 , 明 I— 说 n

于 河 北 科 技 大 学过 程 装 备 与 控 制 工 程 专 业 , 学 士 学 位 , 获 现 在 中 国 石 油 化 工股 份 有 限 公 司 石 家 庄 炼 化 分 公 司 炼 油 机 动 处 从 事 设 备 管 理 工 作 , 理 工程 师 。 助

Emalh nis a 2 7 sn . o i: a jn h n 00 @ ia c r n

关 键 词 : 氢转 化 炉 ; 化 剂 托 架 ; 制 催 渗碳

中图 分 类 号 : TE9 3 文 献 标 识 码 : 6 B 文 章 编 号 : 0 68 0 ( 0 0 0 —0 5 0 1 0 — 8 5 2 1 ) 20 0 — 2

1 催 化 剂 托 架 脆 裂 情 况

石 家 庄炼化 分 公 司制 氢 装 置 2 0 0 2年 5月 建

( )催 化 剂 扎 架 脱 裂 f I c 【

1 僻 化 制 托

坏 情

( )材料 横截 面端 口存 在分层 现 象 ; 3 ( )催化 剂托 架存 在“ 粗” 4 胀 现象 。

损 坏 情 况 如 图 1所 示 。 2 显 微 金 相 检 查 结 果

对 损 坏 的 催 化 剂 托 架 在 损 坏 最 严 重 的 中 部 进

分析, 看出: 可 2号 区域 出现 明显 的深 色和 浅色 分

区 , 界 上 出 现 大 量 裂 纹 , 组 织 疏 松 , 色 区 域 晶 且 深

收 稿 日期 :O 90 。 2 090 — 2

作者简介 : 韩金 山 ( 9 7 ) , 北 省 唐 山 人 ,0 3年 毕 业 I7 一 男 河 20

成投产 , 关键 设备 转 化 炉 F 0 其 1 2有 4排 炉 管 , 每 排 1 8根 , 计 7 根 , 质 HP 4 Nb 炉 管 内部 催 共 2 材 一0 , 化 剂 托 架 处 介 质 的 温 度 约 8 0 ℃ , 化 剂 托 架 材 2 催

质为 Ic ly 0 H。2 0 年 检修 时对 部分 存在 弯 n oo S 0 05

摘 要 : 绍 了制 氢转 化 炉催 化 剂托 架 脆 裂 情 况 , 析 了催 化 剂 托 架 脆 裂 原 因 , 出催 化 剂托 架 材 质 在 介 分 指

高 温 条件 下 渗 碳 是 导 致 脆 裂 的 主 要 原 因 , 并提 出 了避 免 渗 碳 情 况 发 生的 两点 措 施 。

曲变 形 的 催 化 剂 托 架 进 行 了 更 换 , 换 的 催 化 剂 更

托架选 用 C 2 Ni r5 2 0材质 。2 0 0 9年 检修 中发现 原

未 更 换 的 I cly 0 H 材 质 的催 化 剂 托 架 全 部 脆 n oo 8 0 裂损 坏 , 观检 查损 害情 况为 : 宏 ( )催 化 剂 托 架 外 表 面 有 大 量 的 轴 向 裂 纹 ; 1 ( )内外 表 面 均 有 表 面 隆 起 现 象 , 以 外 表 2 尤 面最 为严 重 ;

石

油

化

工

设

备

技

术

21 0 0正

主要是 C 的碳化物 ; r 3号 区域 为 介 于 2号 和 4号 区 域 的过 渡 界 面 , 料 存 在 明 显 分 层 的 碳 化 物 析 材 出 , 化 物 的 大 小 由 外 壁 到 中 部 呈 逐 步 减 小 的 趋 碳

势 , 晶界 的裂纹 状 况也 随 着 向 中部 区域 靠 近逐 且 步 减少 ; 4号 区 域呈 现 典 型 的奥 氏体不 锈钢 出现 碳化 物析 出的金相 组 织结 构 , 且 可 以清 楚 的看 并 到奥 氏体基 体 和析 出的碳 化 物 形 态 ; 5号 区域 碳

c ly 0 H 材质 的 托架 , 长 期 8 0℃ 高温 下 运 oo 8 0 在 2

行 出 现 了 碳 化 物 析 出 , 害 材 料 的 外 壁 , 其 渗碳 损 尤

严重。

渗 碳 是 指 介 质 在 裂 解 过 程 中 产 生 的 活 性 很 高

图 2 催 化 剂 托架 横 截 面 分 Ⅸ

行 横截 面 取样 , 进行 金 相 、 电镜等 分 析 , 为便 于 分

析 , 分 层 情 况 在 横 截 面 上 分 别 标 记 2号 、 按 3号 、 4

号、 5号 四个 不 同 区域 , 中 2号 区域 为外 表 面 , 其 5 号 区域 为 内表 面 , 图 2所示 。 如

各 区 域 电 镜 下 的 金 相 组 织 状 态 见 图 3 图 6 ~ 。 通 过 对 上 述 电 镜 下 材 质 的 金 相 照 片 进 行 对 比

工 业 炉

P o— 工 i 技 i2ent3chnol y 石r化 设alEqu, l T e2・ ・ 油 m 备 术pm O 1 )og O ,( 5 e t Che c

制 氢 转 化 炉 催 化 剂 托 架 脆 裂 原 因 分 析

韩 金 山

( 国石 油 化 5 股 份 有 限公 司 石 家庄 炼 化分 公 司 , 北 石 家 庄 0 0 3 ) 中 - 河 5 0 2

的碳 原子 自材料表 面 向基体 内部逐 渐渗入 扩散 的 过程 , 当渗碳 达到一定 程度 时 , 渗碳 层开始产 生裂 纹并导致 材 料 的损 坏 。渗碳 现 象实 际 上是 渗碳 、

氧 化 、 部 蠕 变 联 合 作 用 的 结 果 , 先 , 原 子 渗 局 首 碳

透 到材料 基体金 属 中 , 与基 体 金属 中的铬 生 成铬 的碳 化物 。制氢转 化炉炉 管 内的碳 主要来 源于高 温含碳 气体 在材料 表面 的分解 。碳 的反应 析出情