5M Check List

checklist作文

checklist作文Checklists are important tools that help us stay organized and ensure that we don't forget important tasks. 使用清单是一个很好的方法,能够帮助我们保持组织,确保不会忘记重要的任务。

By breaking down complex tasks into smaller, manageable steps, checklists make it easier for us to stay focused and achieve our goals. 通过将复杂的任务分解成小、可管理的步骤,清单使我们更容易保持专注,实现我们的目标。

They provide a sense of accomplishment as we check off completed items, and serve as a visual reminder of what still needs to be done. 当我们完成一个项目时打勾,清单会给我们带来一种成就感,并作为还需完成的任务的视觉提醒。

One of the benefits of using checklists is that they can help reduce stress and anxiety by providing a structured approach to completing tasks. 使用清单的好处之一是,它们可以通过提供一个有结构的方法来完成任务,帮助减轻压力和焦虑。

Instead of trying to remember everything we need to do, we can simply refer to our checklist and follow the steps outlined. 不必试图记住所有需要做的事情,只需要查看我们的清单,按照列出的步骤进行操作。

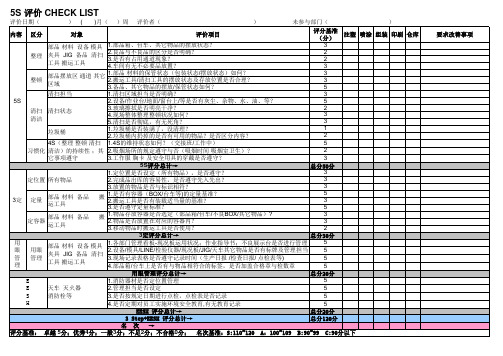

5S评价CHECK LIST

评价日期( 未参与部门( ) 评分基准 内容 区分 评价项目 对象 注塑 喷涂 组装 印刷 仓库 (分) 3 部品 材料 设备 模具 1.部品箱、台车、其它物品的摆放状态? 2 2.良品与不良品的区分是否明确? 整理 夹具 JIG 备品 清扫 2 3.是否有占用通道现象? 工具 搬运工具 3 4.车间有无不必要品放置? 3 1. 部品 材料的保管状态(包装状态 / 摆放状态)如何? 部品摆放区 通道 其它 3 整顿 2.搬运工具/清扫工具的摆放状态及存放位置是否合理? 区域 5 3.备品、其它物品的摆放/保管状态如何? 3 清扫担当 1.清扫区域担当是否明确? 5 2.设备/作业台/地面/窗台上/等是否有灰尘、杂物、水、油、等? 5S 2 3. 玻璃擦拭是否明亮干净? 清扫 清扫状态 3 4.现场整体整理整顿状况如何? 清洁 3 5.清扫是否彻底,有无死角? 1 1.垃圾桶是否装满了,没清理? 垃圾桶 2 2.垃圾桶内扔掉的是否有可用的物品?是否区分内容? 5 4S(整理 整顿 清扫 1.4S的维持状态如何?(交接班/工作中) 2 习惯化 清洁)的持续性 ;其 2.吸烟场所的规定遵守与否(吸烟时间 吸烟室卫生)? 3 3.工作服 胸卡 及安全用具的穿戴是否遵守? 它事项遵守 5S评分总计→ 总分50分 3 1.定位置是否设定(所有物品),是否遵守? 3 定位置 所有物品 2.完成品出库的容易性,是否遵守先入先出? 3 3.放置的物品是否与标识相符? 5 1. 是否有容器( BOX/ 台车等 ) 的定量基准? 部品 材料 备品 搬 3定 定量 3 2.搬运工具是否有装载适当量的基准? 运工具 5 3.是否遵守定量标准? 3 1. 物品存放容器是否选定(部品箱 / 台车 / 不良 BOX/ 其它物品) ? 部品 材料 备品 搬 3 定容器 2.物品是否放置在对应的容器内? 运工具 2 3.移动物品时搬运工具是否使用? 3定评分总计→ 总分30分 5 1.各部门管理看板-现况板运用状况;作业指导书;不良展示台是否进行管理 用 部品 材料 设备 模具 5 用眼 眼 2.设备/模具/LINE/检验仪器/现况板/JIG/天车其它物品是否有标牌及管理担当 夹具 JIG 备品 清扫 管 5 管理 3.现场记录表格是否遵守记录时间(生产日报 /检查日报/ 点检表等) 工具 搬运工具 理 5 4.部品箱/台车上是否有与物品相符合的标签,是否加盖合格章与检数章 用眼管理评分总计→ 总分20分 5 1.消防器材是否定位置管理 E 5 E 2.管理担当是否设定 天车 灭火器 S 5 消防栓等 3.是否按规定日期进行点检,点检表是否记录 H 5 4.是否定期对员工实施环境安全教育,有无教育记录 EESH 评分总计→ 总分20分 3 Step+EESH 评分总计→ 总分120分 名 次 → 评分基准: 卓越 5分;优秀4分;一般3分;不足2分;不合格0分; 名次基准:S:110~120 A:100~109 B:90~99 C:90分以下 ( ) )月( )周 评价者( ) 要求改善事项

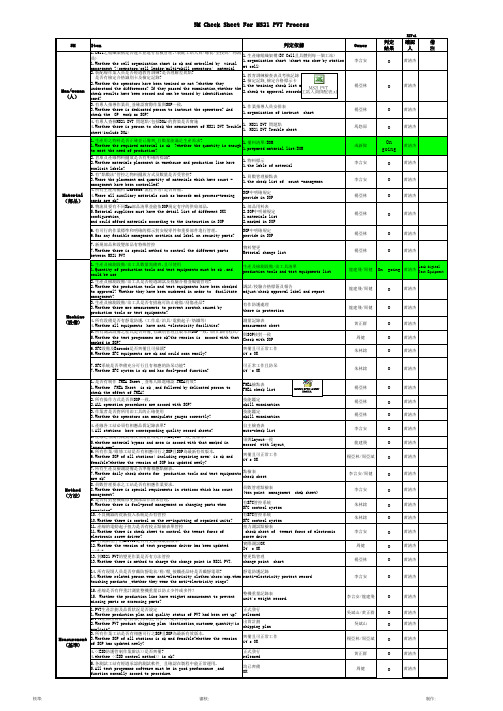

5M check list

馬悠原

黃清杰

成新偉

On going

O O O

黃清杰

李言安

黃清杰

count -managemen

李言安

黃清杰

Material (部品)

楊亞林

黃清杰

楊亞林

O

黃清杰

楊亞林

O O

黃清杰

楊亞林

黃清杰

龍建飛/周健

On

going 黃清杰

Lack digital Test Equipment

龍建飛/周健

O

黃清杰

龍建飛/周健

Owner

李言安

判定 結果 O

確認 人

黃清杰

備 注

Man/woman (人)

楊亞林

O

黃清杰

1.作業指導人員安排表 anization of instruct

chart

楊亞林

O O

黃清杰

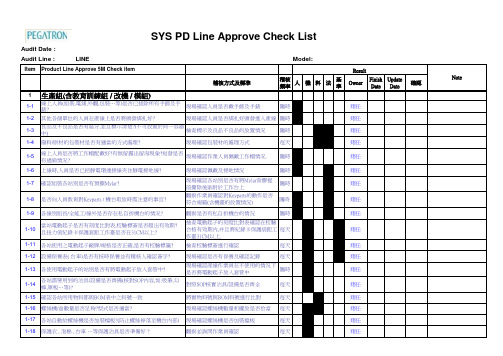

4.有專人查核MS21 DVT 問題點(包括DOA)的對策是否實施 1. MS21 DVT 問題點 4.Whether there is person to check the measurement of MS21 DVT Trouble 1. MS21 DVT Trouble sheet sheet(include DOA) 1.生產用之物料是否正確並已備齊,且數量能滿足生產需求? 1.備料清單/BOM 1.Whether the required material is ok ?whether the quantity is enough 1.prepared material list/BOM to meet the need of production? 2.倉庫及產線物料擺放是否有明確的標識? 2.Whether materials placement in warehouse and production line have explicit labels? 3.有"點數法"管控之物料擺放方式及數量是否受管控? 3.Where the placement and quantity of materials which have count management have been controlled? 4.所有生產用輔料(Barcode/流程卡等)是否齊備? 4.Where all auxiliary materials such as barcode and process-tracing cards are ok? 5.物流員要有不同Sku部品清單並能依SOP規定有序的供給部品. 5.Material suppliers must have the detail list of different SKU configuration, and could afford materials according to the instruction in SOP 6.有可行的作業標準和明確的標示對安規零件和重要部件進行管理. 6.Has any feasible management cretiria and label on security parts? 7.新規部品和設變部品有特殊管控 7.Whether there is special method to control the different parts between MS21 PVT 1.生產及檢測設備/治工具數量需備齊.且可使用 1.Quantity of production tools and test equipments must be ok .and could be use 2.生產及檢測設備/治工具是否經過調試及校驗合格並編號管理? 2.Whether the production tools and test equipments have been checked to approval? Whether they have been numbered in order to facilitate management? 3.生產及檢測設備/治工具是否有措施可防止碰傷/刮傷產品? 3.Whether there are measurements to prevent scratch caused by production tools or test equipments? 4.所有設備是否有靜電防護.(工作桌/治具/電動起子/烙鐵等) 4.Whether all equipments have anti -electricity facilities? 5.所有測試設備之程式是否齊備,有識別管理且版本與SOP一致?(防止錯用程式) 5.Whether the test programmes are ok?the version is accord with that marked in SOP? 6.SFC設備及Barcode是否齊備且可掃讀? 6.Whether SFC equipments are ok and could scan easily? 7.SFC系統是否準備充分可行且有相應的防呆功能? 7.Whether SFC system is ok and has fool-proof function? 1.是否有制作 FMEA Sheet ,並專人跟進確認 FMEA有效? 1.Whether FMEA Sheet is ok ,and followed by delicated person to check the effect of FMEA? 2.所有操作方式是否與SOP一致. 2.ALL operation procedures are accord with SOP? 3.作業者是否對所用治工具的正確使用 3.Whether the operators can manipulate gauges correctly? 4.產線各工站必須有相應品質記錄表單? 4.All stations have corresponding quality record sheets? 5.產線之相關物流動線及相關區域是否與Layout一致,並標示. 5.whether material bypass and area is accord with that marked in layout map? 6.所有作業/維修工站是否有相應可行之SOP且SOP為最新有效版本. 6.Whether SOP of all stations( including repairing area) is ok and feasible?whether the version of SOP has updated newly? 7.所有生產及檢測設備是否準備相應點檢表. 7.Whether daily check sheets for production tools and test equipments are ok? 8.員數管理要求之工站是否有相應作業要求. 8.Whether there is special requirments in stations which has count management? 9.是否有對整機維修更換部品作防呆管理. 9.Whether there is fool-proof management on changing parts when repairing? 10.不良機器的從新投入系統是否有管控 10.Whether there is control on the re-inputting of repaired units? 11.產線的電動起子扭力是否有校正點檢表單管控 11.Whether there is check sheet to control the tweast force of electronic screw driver? 12.各測試程序的driver是否有更新成最新版本 12.Whether the version of test programme driver has been updated newly? 13.對MS21 PVT的變更作業是否有方法管控 13.Whether there is method to charge the change point in MS21 PVT. 1.物料標示 1.the lable of meterial 1.員數管理檢點表 1.the check list of SOP中明確規定 provide in SOP 1.部品用料表 2.SOP中明確規定 1.materials list 2.marked in SOP SOP中明確規定 provide in SOP 物料變更 Meterial change list 生產及檢測設備/治工具清單 production tools and test equipments list 調試/校驗合格標簽及報告 adjust/check approval label and report 有作防護處理 there is protection 測量記錄表 measurement sheet 與SOP核對一致 Check with SOP 齊備且可正常工作 it's OK 可正常工作且防呆 it''s OK FMEA檢點表 FMEA check list 技能鑑定 skill examination 技能鑑定 skill examination 自主檢查表 auto-check list 須與Layout一致 accord with layout, 齊備且可正常工作 it's OK 點檢表 check sheet 員數管理點檢表 {ten point management 有SFC管控系統 SFC control system 有SFC管控系統 SFC control system 扭力測試點檢表 check sheet of tweast force of electronic screw drive 實際測試OK It' s OK 變更點管理 change point chart

M自评活动说明

目前check list的是针对整个机种所有料件展开的细项,并未对单一的料件去做完整性的评估。建议在后续的新机种中各车间能针对制程较多,特殊工艺的单一料件做评估!

十.如何能做好自评活动?

经过以上的讲述,要做好5M的自评活动,在制定相关标准化要求的基础上要用自己的专业能力、素养,结合制程的实际操作,通过工序质量的调查与分析,坦诚的呈现目前所存在的问题点进行评核,进而采取改进措施。促进制程标准化的真正实现和持续改进,从而使新机种顺利的进入量产!

二.5M的自评范围

是指整个研发和 生产活动过程中所涉及的权责单位,借用专业性的技能经验对5M的check list内容去自评,并针对一些特殊工艺的制程纳入check list做重点管控。

三.5M自评最终目的

1.及时发现量产前存在问题点及时改善对策及成效的追踪2.循环进行自评将量产阶段之生产风险度降到最低3.以最快的速度量产并达到客户的交期及品质要求 缩短学习期降低生产成本4.促进工序标准化的实现和持续改进企业文化之养成

N/A

N/A

N/A

N

N/A

4

包装

包裝

封箱员是否严格按照SOP包装规定进行包装

Y

N/A

N/A

Y

N/A

5

入庫檢驗

入庫檢驗

收线后是否有统计良品与不良品数量总合与投料数是否相符

N/A

N/A

Y

Y

N/AΒιβλιοθήκη 6项3项4项

8项

2项

86

100

100

89

100

五.风险评估决定机种的可量产性

5M自评最终综合分数决定机种是否可导入量产。PS:高風險之事項單項可以扣高分或0分(如无ROHS检测报告,或ROHS不过)

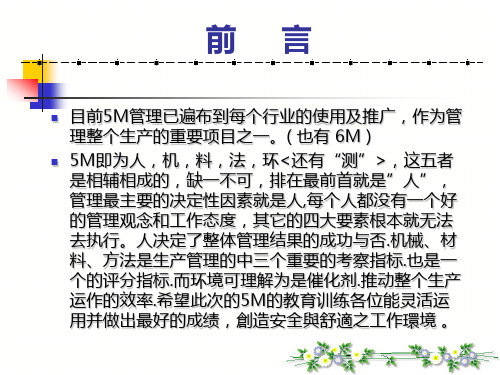

5M说明与介绍

Agenda

ˇ ˇ ˇ ˇ ˇ ˇ ˇ ˇ ˇ ˇ ˇ ˇ ˇ ˇ ˇ ˇ ˇ

肉品新鲜 未确认。

Agenda

因此老高一家人败兴而归。

Agenda

同样的烤肉活动,只因为小小的疏 忽,却有极端的结果,你希望你拥 有的是那一种烤肉心情呢?

是安心? 还是担心? ?? ?

Agenda

生产线5M的目的

一.为了方便日常管理

5M Checklist 说明与介绍

讲师:李德民

时间:60分钟

Agenda

大纲说明

课程内容

1. 5M是什么?

2. 5M内容

Байду номын сангаас

3. 运用5M表的目的

4. 5M点检表的填写方式

5. 本节课重点

6. 6. 结束语

N-TRN-PDS-104-1

Agenda

5M是什么?

5M: 人员,机器,材 料,方法,量测皆是制 程中重要的因素, 因为其英文都是M开头, 因此统称为5M

Material

Method Measurement

料

法

供货商, 库存量, 不良品, 浪费, 质量, 整理, 外包…

作业标准书, 物料允收标准, 检验规范, 照明, 程序… 误差值, 检查, 校验标准, 静电值…

量 测

Agenda

5M Checklist / 5M 点检表

生产线依5M表逐一确认

Agenda

Agenda

肉品是否新鮮? 調味料是否足夠?

是否在規定區域內烤肉?

餐具是否備齊? 是否有帶駕照? 木炭溫度是否達到? 烤肉醬是否放太鹹? 火源使用後是否確實熄滅? 汽車是否加滿油? 開車是否遵守交通安全? 是否有人不去? 汽車是否按規定時間保養? 打火機是否良好? 飲料是否足夠? 成員中感情是否和睦? 食物是否太多吃不完? 烤肉架是否良好穩固? 患有暈車症者是否有服用暈車藥?

项目文档Check List

29

QA试产检查

30

QA外观、功能检查

31

QA结构评价

32

AM评价

33 34

项 目 检

ID评价 HW测试

35 36

测 与

PRT MFG试生产报告

37 评 QA汇总

38 价 PL评价

39

环境物质调查

完成后由QA汇总到《项目评价报告》中, 并按附件形式归CQS,

ISSUE由PM汇总到《ISSUE LIST》中

40

客户特殊要求评价

41

验证性评价

42

试用报告

43 部品 部品评价

44 附件 附件评价

45 评价 Spec认定

阶段

1)按《阶段目标评价》check list进行;2)每次试生产结束后

46 目标 阶段评价

的第2-3周内进行;3)完成后归CQS,4)ISSUE归《ISSUE

评价

LIST》

及时生成:1)PR1(EP1)试生产结束的第3天生成,2)每次

总结会:15个工作日内

DCC归档发布前确认是否评审(评审表有否),是否归CQS

细化的文件LIST

项目:

Owner:PM

标准要求

DP DR EP SP PP MP 备注

◎○●

◎●

◎●

◎●

◎●

●○○○

◎● ◎●

●○○ ● ● ● ◎● ◎● ◎◎●

◎● T1 T2

◎● T◎1 T●2 P1 P2 ◎● P1 P2 ◎◎◎●

试生产的2周内附件形式提交QMS-CQS,3)PR3(无PR3时

47

ISSUE LIST

PR2)(SP)开始每周更新,发布给项目组成员和各部门主管

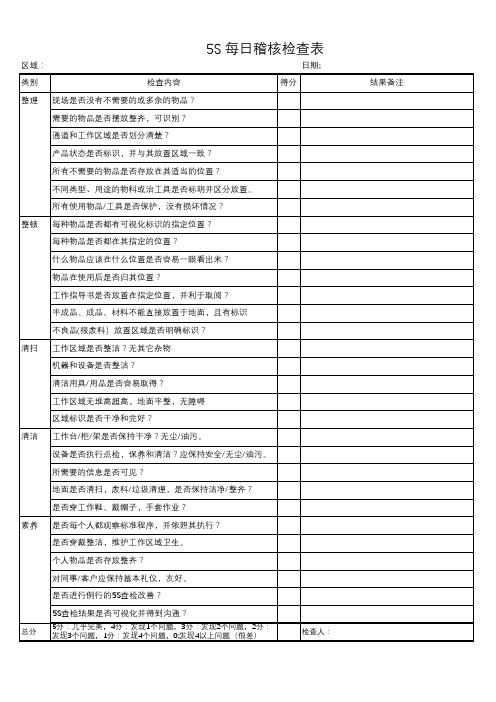

5S checklist

对同事/客户应保持基本礼仪,友好。 是否进行例行的5S查检改善? 5S查检结果是否可视化并得到沟通?

总分 5分:几乎完美,4分:发现1个问题,3分:发现4以上问题(很 差) 检查人:

5S 每日稽核检查表

区域: 类别 整理 检查内容 现场是否没有不需要的或多余的物品? 需要的物品是否摆放整齐,可识别? 通道和工作区域是否划分清楚? 产品状态是否标识,并与其放置区域一致? 所有不需要的物品是否存放在其适当的位置? 不同类型、用途的物料或治工具是否标明并区分放置。 所有使用物品/工具是否保护,没有损坏情况? 整顿 每种物品是否都有可视化标识的指定位置? 每种物品是否都在其指定的位置? 什么物品应该在什么位置是否容易一眼看出来? 物品在使用后是否归其位置? 工作指导书是否放置在指定位置,并利于取阅? 半成品、成品、材料不能直接放置于地面,且有标识 不良品(报废料)放置区域是否明确标识? 清扫 工作区域是否整洁?无其它杂物 机器和设备是否整洁? 清洁用具/用品是否容易取得? 工作区域无堆高超高,地面平整,无障碍 区域标识是否干净和完好? 清洁 工作台/柜/架是否保持干净?无尘/油污。 设备是否执行点检,保养和清洁?应保持安全/无尘/油污。 所需要的信息是否可见? 地面是否清扫,废料/垃圾清理,是否保持洁净/整齐? 是否穿工作鞋、戴帽子,手套作业? 素养 是否每个人都观察标准程序,并依照其执行? 是否穿戴整洁,维护工作区域卫生。 个人物品是否存放整齐? 得分 日期; 结果备注

内部稽核Check-list

58

领料、入库、出库单据是否完整无遗漏?(根 据生产排程应能查到领料、入库、出库等)

59

库位标识是否清楚明了(库位平面图)?

60

各物料进出记录是否完全,物卡(实物和数 量)是否一致?

61 仓 是否可以做到先进先出?请说明列举 62 库 仓库温湿度点检是否每日完成?

63

温度湿度超标时是否有合理的应对措施?

47

检验用SPEC是否为最新标准?

48

检验合格之产品是否有合格标识?如:Pass章

49

是否有对产品的可追溯性标识内容进行确认? (如:日期、班别、流水号准确无遗漏)

50

是否有按要求进行出货检验并记录?

51

不合格品是否有及时标识并隔离管制?

52

不合格发生时是否有填写不合格品处理单并会 签相关部门?

表单编号:**/QP-012-F01

**********塑胶制品有限公司

内部现场稽核表

53

是否有对不合格品的处理进行追溯并按要求进 品 行复检?

54

质 不合格品的返工、挑选等是否按照指导书要求 部 执行,合格品是否有贴管制单?

55

针对返工品是否有做记录台账?漏记不可

56

通道是否保持畅通、干净?

57

消防设施是否在随手可取用的地方?不可遮挡 堵塞

作成:

审核:

表单编号:**/QP-012-F01

79

是否有在过线时对高光亮面和白色产品提供必 要的防护措施,如海绵垫等?

80

印刷线是否干净整洁、无杂物?

81

周边除物料区是否干净整洁并保持畅通?

82

模具存放是否符合要求(防锈、防倒)?

83

模具点检保养是否按照要求和计划完成?

NPI流程及IE工作职责

TROUBLE

盡最大可能發現問 題,預見問題.

最大限度地完 善5M要素

5M 要素 100%

依已Updated 5M_點檢表在 作業準備前/過程中/結果后 逐次確認→檢討Trouble的 敢善效果→要素標準化

(BB)

記錄,整理 Trouble→ 對策→實施FMEA→ Update至5M_點檢表

EVT

DVT

架等產線設備 3. 確定產線的布局,並規劃出物流動向(在此過程中需充分

考慮產線在滿負荷運轉的物流情況,以避免將來MP時的 流通堵塞) 4. 規劃各工站的物料擺放,在相等數量工站的情況下要盡量 利用空間,減小整個產線占地面積,避免場地浪費(如果 某工站的物料太多且無法放置的情況下,需對flow chart 進行局部調整)

1.flow chart 修改及完善 2.LAYOUT制作 3.治工具LIST制作 4.FMEA制作 5.SOP制作驗證 6.人員的教育訓練及鑒定 7.提供SFC掃描資料給IT 8.收集所有DVT的制程問題 9.TIPTOP建BOM 10.雷達(READER)處理

NPI流程------ PVT

PVT: Production Verification Test

IE的工作職責------製程FMEA(1)

將FMEA技術運用於製程及組裝過程稱為 製程FMEA:

製程FMEA是在規劃設計製造程序時利用 FMEA技術分析製程中每一步驟可能潛在的失效 模式及其影響程度,並找出原因,尋求改善方法

IE的工作職責------製程FMEA(2)

NB制程FMEA主要針對項目

工站需掃描部品的資料(如料號&產品描述&單重) 3.在建立掃描部品的資料時需特別注意的料號等資料的正確

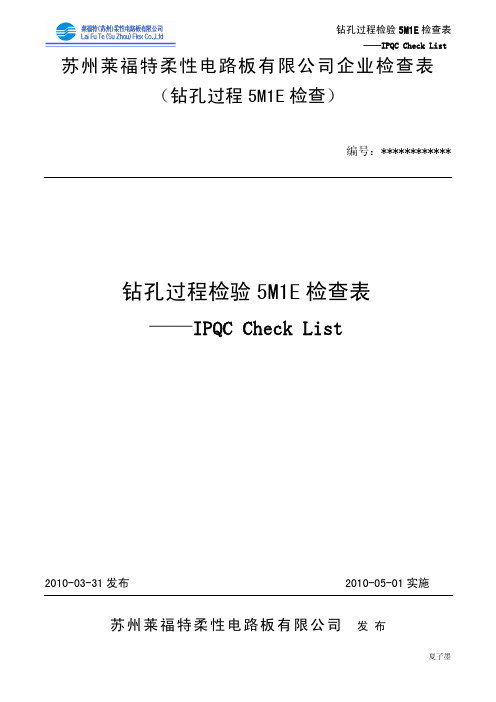

钻孔过程5M1E Check List

钻孔过程检验5M1E检查表——IPQC Check List苏州莱福特柔性电路板有限公司企业检查表(钻孔过程5M1E 检查)编号:************钻孔过程检验5M1E 检查表 ——IPQC Check List2010-03-31发布 2010-05-01实施苏州莱福特柔性电路板有限公司 发 布钻孔过程检验5M1E检查表——IPQC Check List 一、钻孔(CNC)CNC是整个FPC流程的第一站,其品质对后续程序有很大影响.软板钻孔制程主要对线路板进行孔加工,包括方向孔、对位孔、插件孔、导通孔、组装定位孔、断针检查孔、切片检查孔等。

CNC基本流程:组板→包板→打PIN→上板→钻孔→退PIN→拆板.A.孔的作用1.方向孔:位产品角落处,三孔相叠为“品”字形,此孔须朝右下角,以方便后续制程作业方向识别。

2.对位孔:位于板面四角,即四角各一个的外围孔(第一把针所钻,孔径为0.2mm)、四边的曝光对位孔及保护膜之定位孔(第二把针所钻,孔径为0.2mm)。

3.插件孔:主要为提供客户插件焊接元器件之用.4.导通孔:以提供后续产品上下导通的作用.5.组装定位孔:以提供组装时产品定位的作用.6.断针检查孔:以提供检验钻孔过程中是否断针或用错针.7.:以提供检验钻孔后孔壁的粗糙度及后续镀铜后孔壁的厚度等品质状况.B.产品常见品质缺陷:孔内残胶、尺寸涨缩、孔大/孔小、孔偏、少钻/多钻、孔变形、孔粗造、少钻/多钻、未钻透、钉头NO. 缺陷名称 原因产生分析1 孔内残渣 退刀速或转速不恰当; 板材树脂聚合不完全; 钻针的击数过多损耗过度; 钻针重磨次数过多或退悄沟长度低于标准; 盖板与垫板材料不良; 钻针几何外形有问题; 钻针停留板材内时间太长2 尺寸涨缩 材料切片后150℃烘烤1小时钻孔,正常标准为0.1%的尺寸涨缩,一般情况下MD 方向会收缩,TD方向会膨胀.3 孔大/孔小 钻头尺寸错误;钻头过度磨损;包板数量过多;主轴下限值设定偏小4 孔偏 作业中钻尖偏移晃动;酚醛板或其它盖板材料不当;板材补强用玻纤布之丝径太粗,以致小孔小针产生偏滑;5 少钻/多钻 钻孔程序错误或误用程序;钻针断针;6 孔变形 主轴稍呈弯曲;钻针尖点偏心或两削刃面宽度不一;7 孔粗造 进刀量变化较大;进刀速率过快;盖板材料选用不当;固定钻头所用真空度不足; 退刀速率异常;钻针切削前缘出现缺口或破球;主轴之偏转太大;钻针不够锐利或第一面上出现破口;叠板间出现异物或叠板不紧密;进刀量太大;盖板太薄;压力脚错误或压力过低;定位梢松脱或垂直度不良;垫板硬度不足,材质不强,致使废弃屑托回孔内;8 未钻透 钻头尺寸错误;钻头过度磨损;包板数量过多;主轴下限值设定偏小9 钉头 退刀速度过快;进刀量设定不正确;钻针过度磨耗或使用不适当的钻针;主轴转速/进刀速度;基材内结合不好(气泡);叠板层数过多;盖板垫板不良;C.生产工艺要求:选择盖板→组板→胶带粘合→标识(七要素)1.基本组板要求:单面板15张;单一铜10张或15张;双面板10张;单一铜 10张或15张黄色Coverlay 10张或15张;辅强板根据情况3-6张2.盖板主要作用:a.减少进孔性毛头.b.防止钻机和压力脚在材料面上造成的压伤.c.使钻尖中心容易定位避免钻孔位置的偏斜.d.带走钻头与孔壁摩擦产生的热量,减少钻头的扭断.3.钻针管制办法a.使用次数管制.b.新钻头之辨识方法.c.新钻头之检验方法.4.品质管控要点a.依据钻片及钻孔资料确认产品孔位与孔数的正确性,并检查断针,验视钻孔是否完全导通.b.外观品质不可有翘铜(钉头),粗糙之不良现象.5.生产制程管控要点a.产品确认b.流程确认c.组合确认d.尺寸确认e.位置确认f.程序确认g.刀具确认h.坐标确认i.方向确认6.生产中操作常见不良表现和原因a.断针 :①钻机操作不当,②钻头存有问题,③进刀太快等b.毛边 :①盖板,垫板不正确,②钻孔条件不对,③静电吸附等等7.影响到钻孔品质的主要原因:a.操作人员;技术能力,责任心,熟练程度b.钻针;材质,形状,钻数,钻尖c.压板;垫板;材质,厚度,导热性d.钻孔机;震动,位置精度,夹力,辅助性能e.钻孔参数;分次/单次加工方法,转数,进刀退刀速.f.加工环境;外力震动,噪音,温度,湿度D.5M1E Check List(检查一览表):造成产品质量的波动的原因主要有6个因素,也就是5M1E, 由于这五个因素的英文名称的第一个字母是M和E,所以常简称为5M1E.过程中其中任一因素的变异将会造品质的最终变异,故过程质量控制(IPQC)必须对5M1E中任一因素进行查检稽核。

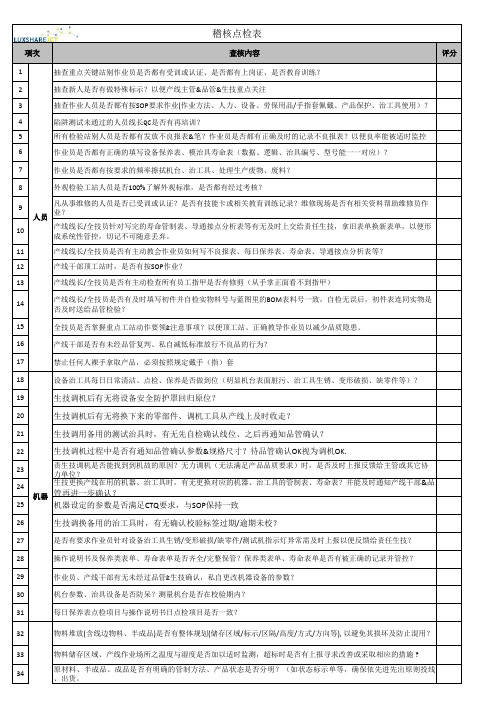

管理-现场5S及check list

1抽查重点关键站别作业员是否都有受训或认证、是否都有上岗证、是否教育训练?2抽查新人是否有做特殊标示?以便产线主管&品管&生技重点关注3抽查作业人员是否都有按SOP要求作业(作业方法、人力、设备、劳保用品/手指套佩戴、产品保护、治工具使用)?4陷阱测试未通过的人员线长QC是否有再培训?5所有检验站别人员是否都有发放不良报表&笔?作业员是否都有正确及时的记录不良报表?以便良率能被适时监控6作业员是否都有正确的填写设备保养表、模治具寿命表(数据、逻辑、治具编号、型号能一一对应)?7作业员是否都有按要求的频率擦拭机台、治工具、处理生产废物、废料?8外观检验工站人员是否100%了解外观标准,是否都有经过考核?9凡从事维修的人员是否已受训或认证?是否有技能卡或相关教育训练记录?维修现场是否有相关资料帮助维修员作业?10产线线长/全技员针对写完的寿命管制表、导通接点分析表等有无及时上交给责任生技,拿旧表单换新表单,以便形成系统性管控,切记不可随意丢弃。

11产线线长/全技员是否有主动教会作业员如何写不良报表、每日保养表、寿命表、导通接点分析表等?12产线干部顶工站时,是否有按SOP作业?13产线线长/全技员是否有主动检查所有员工指甲是否有修剪(从手掌正面看不到指甲)14产线线长/全技员是否有及时填写初件并自检实物料号与蓝图里的BOM表料号一致,自检无误后,初件表连同实物是否及时送给品管检验?15全技员是否掌握重点工站动作要领&注意事项?以便顶工站、正确教导作业员以减少品质隐患。

16产线干部是否有未经品管复判、私自减低标准放行不良品的行为?17禁止任何人裸手拿取产品,必须按照规定戴手(指)套18设备治工具每日日常清洁、点检、保养是否做到位(明显机台表面脏污、治工具生锈、变形破损、缺零件等)?19生技调机后有无将设备安全防护罩回归原位?20生技调机后有无将换下来的零部件、调机工具从产线上及时收走?21生技调用备用的测试治具时,有无先自检确认线位、之后再通知品管确认?22生技调机过程中是否有通知品管确认参数&规格尺寸?待品管确认OK视为调机OK.23责生技调机是否能找到到机故的原因?无力调机(无法满足产品品质要求)时,是否及时上报反馈给主管或其它协力单位?24生技更换产线在用的机器、治工具时,有无更换对应的机器、治工具的管制表、寿命表?并能及时通知产线干部&品管再进一步确认?25机器设定的参数是否满足CTQ要求,与SOP保持一致26生技调换备用的治工具时,有无确认校验标签过期/逾期未校?27是否有要求作业员针对设备治工具生锈/变形破损/缺零件/测试机指示灯异常需及时上报以便反馈给责任生技?28操作说明书及保养类表单、寿命表单是否齐全/完整保管?保养类表单、寿命表单是否有被正确的记录并管控?29作业员、产线干部有无未经过品管&生技确认,私自更改机器设备的参数?30机台参数、治具设备是否防呆?测量机台是否在校验期内?31每日保养表点检项目与操作说明书日点检项目是否一致?32物料堆放(含线边物料、半成品)是否有整体规划(储存区域/标示/区隔/高度/方式/方向等), 以避免其损坏及防止混用?33物料储存区域、产线作业场所之温度与湿度是否加以适时监测,超标时是否有上报寻求改善或采取相应的措施 ?34原材料、半成品、成品是否有明确的管制方法、产品状态是否分明?(如状态标示单等,确保依先进先出原则投线、出货。

5M Check 执行心得报告

5M_Check 管理的心得分享

設 備

● 爛不等於不能用

● 掌握產品規格 ● 掌握設備能力

【四】

5M_Check 管理的心得分享

方 法

● 專業自我培養

● 預見問題

● 廣納建言

● 思考 ● 驗證

● 導入對策

【四】

5M_Check 管理的心得分享

基 準

● 不能改但可以談

● 只能有一種解釋

□ 不同階段( 從無到有 / 有至延伸 )的Event, 5M 規劃的基 礎是不同的.執行EVT (或BB) 5M 如何規劃 ?

▼ 從無到有

基於: 1. 解讀設計規範: 產品功能/性能/品質/市場需求等. 2. 以DFM /仿真分析/虛擬製造等工程分析為主要手法. 3. 輔助潛在失效模式與效應分析 (FMEA) 規劃: 5M_點檢表

設計規格驗證

DVT 產品設計驗證

PVT 產品製程驗證

【三】

正確執行5M_Check的基本觀念

□ 產品Development process不同的Event,製造現場 圍其目標任務及意義是不同的.

EVT 製程設計方案 ( 製造工藝方法的可行性 ) PVT 製程設計修正 DVT 製程設計驗證 ( 連接的信賴性及方法的可操作性 ) MP 產品製程規範 ( 作業的一致性及舒適性 )

使用優良及正確的物料 選用正確的機器(設備,治具)操作 遵守已確認,規範化的標準 具有符合要求的性能及滿足客戶的品質需求

■ 5M_Check 的構成:

選擇合適的人 , 給予必要的訓練 ,使其能使用正確的物料、機 器(設備、工具),遵行正確的操作方法,進行正確的作業,製造符 合客戶基本需求的產品.

【二】

□ 管理的目標(生產計劃及形動目標). □ 生產准予 → 出貨放行 有判定標準.

F4厂5M Check List及其他稽核依据准总-4-30

隨時

1-37

SWDL1關機拔電源時,按任意鍵關機之後,需侍LCD屏幕完全變 暗,燈全部熄灭了之後,才可把LCD閉合.

現場觀察確認作業動作是否符合規範

隨時

1-38

FDOS & CFG 站光碟片的取放方式,是否依照SOP作業? ( CD-R 52X、DVD-R 8X 型號的光碟使用在FDOS和CFG站).

確認劃定區域和對應擺放情況

隨時

1-55 作業區日光燈是否完好?作業環境是否為800流明以上? 1-56 溫濕度監控器是否超出標准,並安排專人每日作點檢記錄.

標準為Q3-244

標準溫度:22℃~28℃ 標準濕度:40%~70%

隨時 隨時

2 物料組

2-1

材料(尤其是M/B)不可堆疊,且電子類材料不可放置於無防靜電 的容器

檢查Barcode的檢查表填寫,確認檢查的 落實

每天

2-8 大發料BIN卡是否有管制領料人員確實填寫

檢查BIN卡的填寫確認

每天

2-9 BIOS 是否為最新版本

核對BIOS Control List之文號確認

每周

2-10 測試HDD是否為最新版本(管控表)

通過管控表核對確認

每周

2-11 RUI-IN磁片是否為最新版本(管控表)

現場確認Keyparts擺放情況

每天

1-21 流水線上是否有堆疊機臺進行鎖附螺絲現象? 1-22 組裝段是否有準備BOM表,且執行并由線上幹部確認? 1-23 各線是否有準備SFIS System 監控電腦

現場確認產線是否有在流水線上將機臺 堆疊進行鎖附螺絲.

隨時

現場確認綫上是否及時做好BOM表料件 檢查并由線上干部確認.

每天

5M Check 教育训练教材

【二】

■ 5M_Check的解读. Material

5M_Check的构成

物料

□采购→检验→储存→投入→使用 □是否对产品质量发生影响? □控制部品质量及信赖性 □使用正确的物料进行生产

生产中每天必做的4M1E

料:

1.(物流员要报告)物料是否备齐?欠料是否 会及时到位? 2.物料有无变更(物流报告)?版本是否正确 (作业员自检)? 3.是否有不同物料放在一起?有无正确标示 ?

生产中每天必做的4M1E

法:

1.SOP是否齐备?版本是否正确? 2.作业者反应SOP异常是否得到处理? 3.员数管理是否正确?作业员是否理解员数 管理自检意义?

5M Check管制

项目

一.5M 定义及解读 二.每日生产的4M1E

一.5M_Check的构成

■ 5M_Check的构成:

人

人员应接受足够充分的教育及训练 使用优良及正确的物料 选用正确的机器(设备,治具)操作 遵守已确认,规范化的标准 具有符合要求的性能及满足客户的质量需求

物 料

机 器 方 法 基 准

5M_Check的构成

■ 5M_Check的解读.

Measurement

基准

□设计单位制订出正确的产品标准. □设计单位选用最能满足标准的部品. □制定出最能满足产品标准的制程并标准化. □制造选用最能满足产品标准的设备并规范化. □生产准予→出货放行 有判定标准.

□品质三不原则:不接受不良品、不制造不良、不流出不 良品

生产中每天必做的4M1E

Workshop 5S daily check list

Assembly workshop –Kun & Ruben & Eric组装车间-Material pending to rework has to be reworked. I’ve seen the same 2 pallets for more than 2 months in the same location in front of the laboratory. Move nearby rework table现场待返工的产品返工完。

实验室外面有两托盘产品已经放了至少两个月了。

移到返工台附件放置。

-Material pending to define from quality (rework or scrap) has to be managed and dispose properly (this time Marc’s signature will be enough in case we have to scrap. Remember we have to destroy cartridges with our machine before scraping). If pending to rework, move to the proper area and start to deal with it.所有物料该返工的或报废的有质量部决定。

要报废的一定要用粉碎机。

如果要返工的移到定义好的地方并马上处理。

-SPECIAL ATTENTION TO THERMOSTATIC LINE. Tomorrow TM006 has to be working. 特别注意恒温生产线,TM006明天必须生产。

o Cabinet with all the tools nearby TS line工具柜放置所有工装夹具放在产线旁。

o Packaging material organized. Remove yellow foam包材放置整齐,海绵移走o Shelves with all TS materials well identified料架上所有材料表示定位o No water in the floor地面无水迹o Lights defined in the last review with me working灯光该有的有。

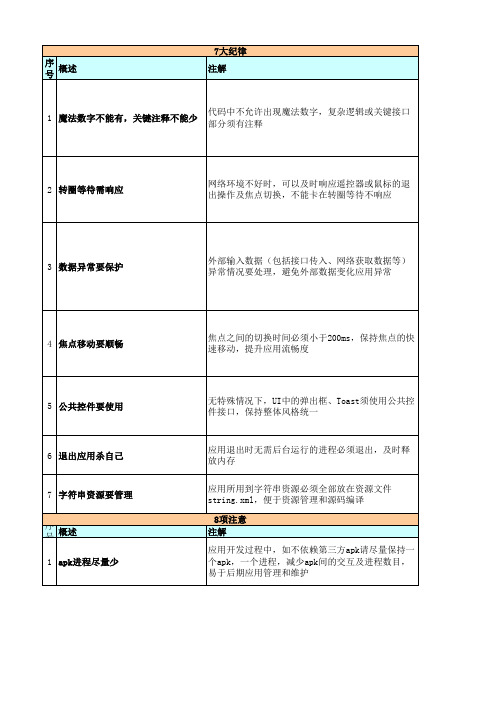

Checklist 七大纪律 八项注意——学习总结

定义activity运行所在的进程名称。一般 通过定义<application>元素的“ 情况下,应用的所有组件都运行在为应 process”属性可以为所有组件指定一 用创建的默认的进程中,该默认进程的 个不同的默认进程。 名称应用包名称一致。

能够使程序变得更加简练、清晰 和易于维护,节约软件开发的成 本和提高软件生产的效率,同时 还能够增加代码的可靠性和增强 被复用代码与系统其他部分具有 较强的一致性。

需要及时验证clienttype正确 性,才能确保获取到平台对应的 数据。

向树森

4 不用的资源要回收

5 测试代码要删除

上传apk前一定要检查测试代码是否已删除

6 提交记录要详细

量产以后的应用更新,提交记录需要描述详细的修 改点及修改原因,相应代码加注释,已修改过的问 题尽量不要反复出现

7 网络数据预缓冲

网络应用数据显示较多的页面建议添加预缓冲机 制,提前获取数据,运行时快速加载显示

8 clienttype需及时谨慎

clienttype、projectId相关应用须重点关注 clienttype、projectId的变更,一旦变更立即更新 验证,避免阻碍软件发布,且要尽量优化脱离对 clienttype、projectId的直接依赖

扩展内容 魔法数字,比如 (1)、if(a<10); (2)、string name[255]; 程序代码中突然出现的数字; 带来问题:影响可读性、不方便 维护和修改。 一般在进行比较耗时的操作(比 如上传、下载一张图片,加载大 量数据等),为了提醒用户等待 而设置转圈。 典型的场合:图形 用户界面程序,需下载大量图片 。(IceScreen一代中视频酷站) 1、获取外部数据或者调用接口, 需要判断获取的数据正确性。确 保接口异常不会导致应用自身异 常。 2、需要考虑在没有网络或者没拿 到接口传入的数据,做相应提示 和处理。 1、界面切换流畅。 2、事件响应流畅。 3、焦点动画流畅。

ME NPI 概念引导

18. Part confirm

Check it with ME rule

19. Pre-assembly

Assembly and study bugs

20. Material Packing review

Confirm packing method

21. QRT report review

Study it with Sample

Standard Form

06-Mechanical part try run

Assembly key point &modify

名詞解釋

組裝動作重點&修改: 1.客戶或RD 對組裝方法的要求所定義的重點事項&修改. 2.組裝方法為滿足功能性要求所定義SOP重點圖示&修改. 3.為保證產品品質和方便後續作業所定義SOP重點圖示.

见附件) 2.量产机种BOM表变更:RD发文EC(变更或增减料件)PM更新BOM表,发系统 ECME将系统EC转成PCN通知各单位,确认新BOM表 3. check BOM结构 Standard Form

02-BOM

Difference list

名詞解釋

差異表是指列舉機種之間的不同點的一個表單,一般主要是機種BOM的差異表單. 一般 三種情況需要使用:1.因客戶要求等改機. 2. 新機種導入 3.機種(階段)延伸導入

製作方法

1.新機種階段,MPE需要及時了解機構件FAI&重點尺寸CPK是否在設計範圍內且穩

定.(高於1.33)

FAI&CPK

2.量產階段,MPE要分析機構件尺寸&模具狀況相關性對系統產品影響.針對模具現狀, 提供改善建議給RD&廠商. CPK & 公差分析

NPI产线相关准备工作

【二】

ODM需(親密) 溝通

□ OEM / ODM 模式下, RD & Mfg.是產品這枚硬幣兩面,其溝通 的方式及內容的深、廣度是不同的.

PVT MP DVT EVT

RD Mfg.

OEM 模式下 ODM 模式下

(親密) 溝通的方式 FMEA Sheet DFM Report Trouble S段性目標及意 義 □ 產品Development process不同的Event,設計團隊圍繞 “ 產品本體 ”

的主軸展開作業,不同的Event其目標任務及意義是不同的.

EVT

EVT 設計原理驗證

DVT

DVT 產品設計驗證

PVT

PVT 產品製程驗證

MP

PVT MP DVT EVT

一)

PVT MP DVT EVT

■ An event moving to a next event needs a guard: gate meeting.

■ Gate meeting removes NOISE,to level-up event quality.

【二】 Three Gate Meeting(

【二】

新產品導入基本流程

PVT MP DVT EVT

【二】

新產品導入_L6 準備事項

PVT MP DVT EVT

【二】

新產品說明會

■會議條列:會後貫徹執行

新產品說明會四大要項

1.產品概要說明

2.成立專案組織

PVT MP DVT EVT

3.專案進度說明

4.階段性的目標與任務

【二】 Three Gate Meeting(

最大限度地 解決Trouble ~0

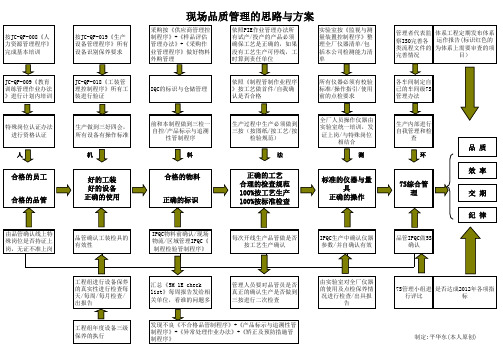

现场品质管理的思路与方案

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

准 3 备 4

5 6

Method (方法) 1 各作业工位已有对应的记录表单 2 各工位不良品料盒已放置 Measurement (基准) 1 各类基准准备齐全(作业指导书,检验标准等) 2 作业指导书与生产产品、生产工位一致 确认人: Man/Woman(人) 1 逐站确认作业员作业正常(定位、品质、规范、纪律) 2 作业员防静电鞋、手环已可靠接地,且已经量测OK且记录。

群耀光电科技(苏州)有限公司

5M Check List

机期:

检查项目

Man/Woman(人) 1 人力的安排已经确认OK,且符合人力设定的要求 2 人员都有通过技能认证 3

插 件

修 整

组 装

测 试

包 装

备注

4 Material (部品) 1 各使用材料已准备就绪,放置整齐(待作业品\包材\清洁溶剂…….) 2 标签与工单规格一致,且已经准备OK. Machine(设备) 前 1 生产中的必须设备\工具已准备就绪 置 2 所有设备\仪器程式、参数已经确认无误

Machine(设备) 开 1 再次确认所有设备\仪器程式、参数已经确认无误 线 2 设备\仪器运行使用正常 确 Method (方法) 认

1 产线作业产品无堆积,作业等待已有做调配 2 产线作业员作业步骤与作业指导书相符 3 按时记录各报表 Measurement (基准) 1 产线各材料已整理清楚 2 产线各工位不良品已统计完成 3 产线各用电设备已关闭 4 各表单已填写完成 5 5S确认

确认人:

生 产 收 尾

课长:

组长:

领班: R-P03-1-A

注

准备人:

准备人:

3-1-A