普车比赛图纸一

普车实训图纸

乐清市虹桥职业技术学校普车实训内容(一)乐清市虹桥职业技术学校普车实训内容(二)乐清市虹桥职业技术学校普车实训内容(三)10±103斗斗±cu工步 内容 刀 具1车削右端面45。

弯头刀车削 ©26.5 ±0.02,长度 44 ±0.1 , ©22.8 ±0.03,长度 35±0.05 ,2©12.5 ±0.03,长度 10 ±0.0590。

外圆刀3 车圆锥面© 15.5至©22.8 ±0.04 90。

外圆刀4 切槽 ©19.8 ±0.1,长度 35 ±0.05 切槽刀 5切断工件总长64 ±0.5切断刀6789101、车圆锥面时,小拖板移位后,必须将 90。

外圆车刀主刀面刀刃和加工工件端、、亠注意 面呈平行状态,然后锁紧刀台。

事项一乐清市虹桥职业技术学校普车实训内容(四)乐清市虹桥职业技术学校普车实训内容(五)1 车螺母,备料车外圆© 32 ±0.1,切断料留余量2至3mm 外圆刀、切断刀2车左右端面控制总长,长度30 ±0.545。

弯头刀3 打中心孔,钻①20至通孔 中心钻、麻花钻4 车孔© 22长度车通 内孔刀5 车内螺纹24 X 2 内螺纹刀6车螺栓右端面45。

弯头刀车外圆© 32 ±0.1,长度 80 ±0.5;车 ©28 ±0.05,长度 50 ±0.2;790。

外圆刀车 ©24,长度 30 ±0.1。

8 切槽 ©20 ±0.1 切槽刀 9 车螺纹M24 X 2 外螺纹刀 10 螺纹配合、滚花滚花刀注意 1、注意车内螺纹孔径不能直接达到 24 事项 2、车螺栓时,工件较长,注意车削外圆和端面时加工余量不能太大,切槽时也FZ / X Z / Z zt z / / / / /.03□土OOB .OJ臺寸1-+JjIPaCUMAIN5 钻孔6 14,深24 ;扩孔6 20 ,深17 麻花钻 6 粗精车内孔6 26 ±0.04 内孔刀8 调头装夹,车端面,总长 70 ±0.1 45。

数控车工普车操作图纸大全

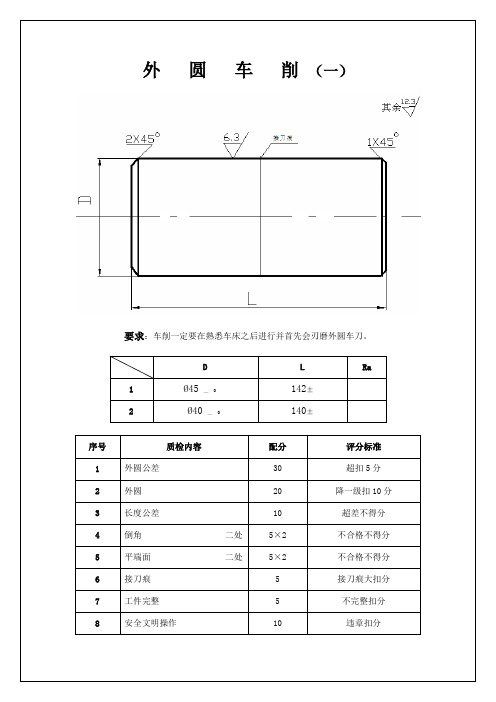

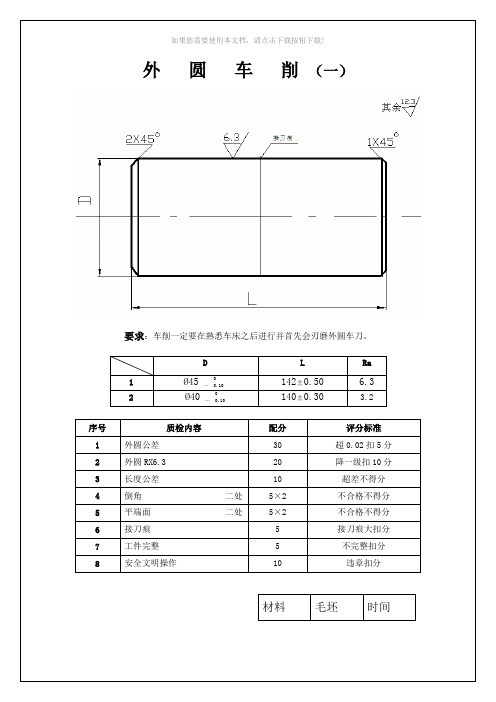

外圆车削(一)要求:车削一定要在熟悉车床之后进行并首先会刃磨外圆车刀。

D L Ra142±1Ø45—0140±2Ø40—0序号质检内容配分评分标准1外圆公差30超扣5分2外圆20降一级扣10分3长度公差10超差不得分4倒角二处5×2不合格不得分5平端面二处5×2不合格不得分6接刀痕5接刀痕大扣分7工件完整5不完整扣分8安全文明操作10违章扣分第三次课件请保留阶台车削(二)序号质检内容配分评分标准1外圆公差三处10x3超扣2分2外圆三处6x3降一级扣3分3长度公差三处4x3超差不得分4倒角二处3x2不合格不得分5平端面二处4x2不合格不得分6清角去锐边四处2x4不合格不得分7工件完整5不完整扣分8安全操作10违章扣分材料毛坯时间材料毛坯时间45Ø50x14545Ø50x150多阶台车削(三)序号质检内容配分评分标准1外圆公差六处5x6超扣2分,超不得分2外圆六处3x6降一级扣2分3长度公差六处3x6超差不得分4倒角二处2x2不合格不得分5清角去锐边十处10不合格不得分6平端面二处2x2不合格不得分7工件外观6不完整扣分8安全文明操作10违章扣分此件用上次课件改制材料毛坯时间45一夹一顶车削(四)序号质检内容配分评分标准1外圆公差四处8x4超扣2分,超不得分2外圆四处4x4降一级扣2分3长度公差四处3x4超差不得分4倒角二处3x2不合格不得分5清角二处2x3不合格不得分6平端面二处3x2不合格不得分7中心孔5不合格不得分8工件外观7不完整扣分9安全文明操作10违章扣分要求:会正确使用A.B型中心钻。

会使用活顶尖材料毛坯时间此件用课件(三)改制矩形槽车削(五)序号质检内容配分评分标准1外圆公差四处6x4超扣2分,超不得分2外圆四处3x4降一级扣2分3外沟槽四处6x4超差槽壁不直扣分4长度公差四处3x4超差不得分5倒角二处2x2不合格不得分6清角去锐边5一处不合格扣0.5分7平端面二处2x2不合格不得分8中心孔2不合格不得分9工件外观5不完整扣分4510安全文明操作 7 违章扣分要求:会刃磨槽刀及切断刀。

数控车工 普车操作图纸大全

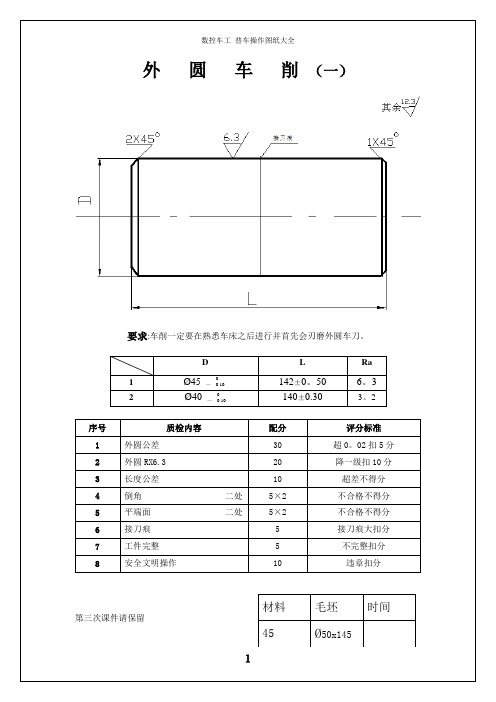

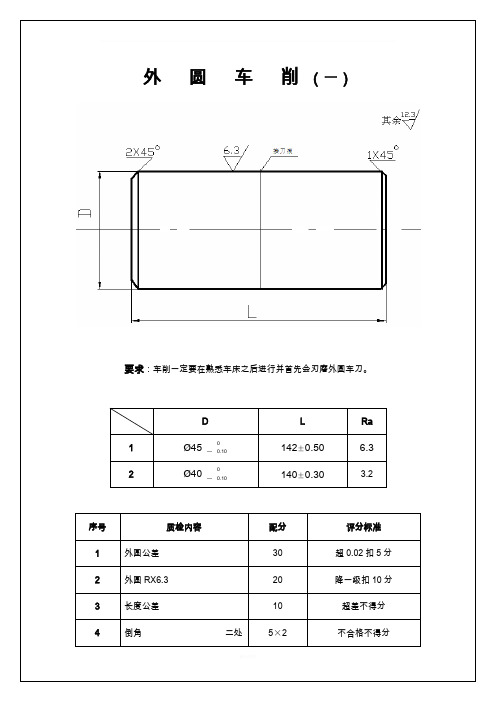

e an dAl l t h i ng si nt he i rb ei n ga re go od fo rs 外 圆 车 削 (一)要求:车削一定要在熟悉车床之后进行并首先会刃磨外圆车刀。

DLRa1Ø45 — 00.10142±0.50 6.32Ø40 — 0 0.10140±0.303.2序号质检内容配分评分标准1外圆公差30超0.02扣5分2外圆RX6.320降一级扣10分3长度公差10超差不得分4倒角 二处5×2不合格不得分5平端面 二处5×2不合格不得分6接刀痕5接刀痕大扣分7工件完整5不完整扣分8安全文明操作10违章扣分e an dAl l t h i ng si nt he i rb ei n ga re go o第三次课件请保留阶 台 车 削 (二)序号质检内容配分评分标准1外圆公差 三处10x3超0.01扣2分2外圆Ra3.2 三处6x3降一级扣3分3长度公差 三处4x3超差不得分4倒角 二处3x2不合格不得分5平端面 二处4x2不合格不得分6清角去锐边 四处2x4不合格不得分7工件完整5不完整扣分8安全操作10违章扣分材料毛坯时间45Ø50x145e an dAl l t h i ng si nt he i rb ei n ga re go 45Ø50x150多 阶 台 车 削 (三)序号质检内容配分评分标准1外圆公差 六处5x6超0.01扣2分,超0.02不得分2外圆Ra3.2 六处3x6降一级扣2分3长度公差 六处3x6超差不得分4倒角 二处2x2不合格不得分5清角去锐边 十处10不合格不得分6平端面 二处2x2不合格不得分7工件外观6不完整扣分8安全文明操作10违章扣分此件用上次课件改制e an dAl l t h i ng si nt he i rb ei n ga re go o45一夹一顶车削(四)序号质检内容配分评分标准1外圆公差 四处8x4超0.01扣2分,超0.02不得分2外圆Ra3.2 四处4x4降一级扣2分3长度公差 四处3x4超差不得分4倒角 二处3x2不合格不得分5清角 二处2x3不合格不得分6平端面 二处3x2不合格不得分7中心孔5不合格不得分8工件外观7不完整扣分9安全文明操作10违章扣分要求:会正确使用A.B型中心钻。

普通车工技能大赛图纸

普车技能大赛目录一、操作顶目说明 (2)二、操作顶目图纸 (3)三、操作顶目评分表 (8)四、车工推荐工具清单 (11)五、车工理论知识复习指导大纲 (13)六、应知应会比赛规则 (14)车工决赛操作顶目说明一、赛件名称:偏心锥度组合件二、赛件图样:1、组合装配图(见XBQJNDS – C000)2、丝杆轴(见XBQJNDS – C001)3、偏心锥度(见XBQJNDS – C002)4、丝杆盖(见XBQJNDS – C003)5、滚花螺钉(见XBQJNDS – C004)注意:决赛时,以赛场下发的图纸为准三、考核内容:(1)考核项目:所有考核项目评分(见竞赛项目评分表)(2)使用设备:CY6140(30台)(3)决赛所用棒料由赛场统一发放(4)评分说明:1、加工项合格得满分,超差扣分按超差量对照评分表内要求或等级进行。

2、装配项按评分表内要求评分3、评分表内未指定的尺寸和表面粗糙度达不到要求时,按表内规定的数值扣分。

4、未注公差尺寸按IT12级标准加工和检测,超差不得分。

23456新北区首届制造业五项技能竞赛车工专业操作技能考核评分表8新北区首届制造业五项技能竞赛车工专业操作技能考核评分表(续)9新北区首届制造业五项技能竞赛车工专业操作技能考核评分记录表评分人:年月日核分人:年月日10新北区首届制造业五项技能竞赛车工推荐工具清单表(选手自备)11新北区首届制造业五项技能竞赛车工推荐工具清单表(续)(选手自备)12新北区首届制造业五项技能竞赛车工理论知识复习指导大纲一、命题标准本次大赛理论试题依据劳动和社会保障部制定的《国家职业标准》中的车工高级工标准制定。

二、试题范围、比重及类型本次技能大赛决赛将根据本工种工艺知识为主,相关知识为辅的原则命题。

试题范围和比重是:1、本工种工艺知识,占试卷部分的70%。

2、机械基础知识,占试卷部分的30%。

试题类型:试题主要分四个类型,是非题、选择题、计算题和简答题。

数控车工 普车操作图纸大全

外圆车削(一)要求:车削一定要在熟悉车床之后进行并首先会刃磨外圆车刀。

D L Ra1 Ø45 —0 0.10142±0。

50 6。

32 Ø40 —0 0.10140±0.303。

2序号质检内容配分评分标准1 外圆公差30 超0。

02扣5分2 外圆RX6.3 20 降一级扣10分3 长度公差10 超差不得分4 倒角二处5×2 不合格不得分5 平端面二处5×2 不合格不得分6 接刀痕 5 接刀痕大扣分7 工件完整 5 不完整扣分8 安全文明操作10 违章扣分材料毛坯时间第三次课件请保留45 Ø50x145阶台车削(二)序号质检内容配分评分标准1 外圆公差三处10x3 超0。

01扣2分2 外圆Ra3。

2 三处6x3 降一级扣3分3 长度公差三处4x3 超差不得分4 倒角二处3x2 不合格不得分5 平端面二处4x2 不合格不得分6 清角去锐边四处2x4 不合格不得分7 工件完整 5 不完整扣分8 安全操作10 违章扣分材料毛坯时间45 Ø50x150多阶台车削(三)序号质检内容配分评分标准1 外圆公差六处5x6 超0。

01扣2分,超0.02不得分2 外圆Ra3。

2 六处3x6 降一级扣2分3 长度公差六处3x6 超差不得分4 倒角二处2x2 不合格不得分5 清角去锐边十处10 不合格不得分6 平端面二处2x2 不合格不得分7 工件外观 6 不完整扣分8 安全文明操作10 违章扣分此件用上次课件改制材料毛坯时间45一夹一顶车削(四)序号质检内容配分评分标准1 外圆公差四处8x4 超0。

01扣2分,超0。

02不得分2 外圆Ra3。

2 四处4x4 降一级扣2分3 长度公差四处3x4 超差不得分4 倒角二处3x2 不合格不得分5 清角二处2x3 不合格不得分6 平端面二处3x2 不合格不得分7 中心孔 5 不合格不得分8 工件外观7 不完整扣分9 安全文明操作10 违章扣分要求:会正确使用A。

普车图纸

5.精车外圆Φ38、Φ36至图纸要求

6.调头装夹外圆Φ36处,车内孔、内沟槽、内螺纹M22x2

7.车外沟槽、外螺纹M36x4(p2)

8.车偏心外圆Φ40

9.各处倒角.

四、操作示范:教师首件示范演示.

实习开始:1.严格要求按加工步骤加工,长度尺寸的控制.

2.内孔的加工与测量.

实习结束:1.每个学生必须上交一件实习作品,指出优缺点,并记录考核.

2.收回工、卡、量具、刀具,机床擦拭、清理环境卫生.

3.站队、点名,课堂纪律讲评.

4.总结实习期间发现的新情况,今后需要注意的问题.

5分

10分

160分

5分

刀具卡尺千分尺螺纹样板

教师记事

1.指导学生对图纸的理解.

2.分析加工步骤.

3.注意工件的各部尺寸,保证精度、同轴度.

环节

内容

时间

分配

组织教学

入门指导

巡回指导

结束指导

1.列队、点名.

2.师生问好.

3.检查服装、眼镜,安全教育.

一、分析图纸:1.工件名称:综合件.

2.对各部尺寸精度、形位公差要有全面的理解.

普车实习

授课题目

综合件

实习

指导教师

李相霞

授课班级

ቤተ መጻሕፍቲ ባይዱ11数控高级工班

上课时间

4月23日

教学目的

要求学生按图纸要求,分析工件的加工工艺,按加工步骤准备刀具、量具.

教学重点

熟悉掌握工件的加工工艺、外径公差与长度公差的兼顾.

教学难点

车削工件时的尺寸精度控制.

授课方法

教师首件示范演示,学生上机实习操作.

(完整版)数控车工普车操作图纸大全

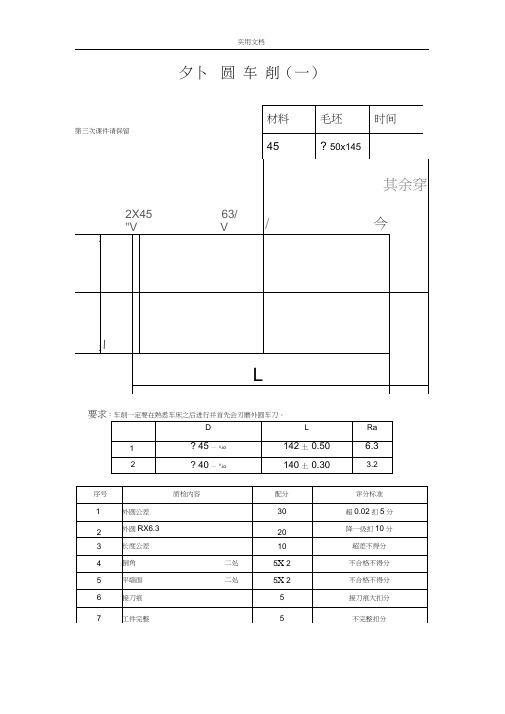

夕卜圆车削(一)要求:车削一定要在熟悉车床之后进行并首先会刃磨外圆车刀。

阶台车削(二)序号 质检内容 配分 评分标准1 外圆公差六处 5x6 超0.01扣2分,超0.02不得分2 外圆Ra3.2六处 3x6 降一级扣2分3 长度公差六处 3x6 超差不得分4 倒角二处2x2 不合格不得分 5 清角去锐边十处 10 不合格不得分 6 平端面二处 2x2 不合格不得分 7 工件外观 6 不完整扣分 8安全文明操作10 违章扣分 此件用上次课件改制材料毛坯时间45\7三亠 •肖车台阶多5C -> 人~11FO余其D卜OJQ H —o OO2GVXL10a十・Oa Q卄o£zs- 10其余弓序号 质检内容配分 评分标准1 外圆公差四处 8x4 超0.01扣2分,超0.02不得分2 外圆Ra3.2 四处 4x4 降一级扣2分3 长度公差 四处 3x4 超差不得分 4 倒角 二处 3x2 不合格不得分5 清角 二处2x3 不合格不得分 6 平端面 二处3x2 不合格不得分 7 中心孔 5 不合格不得分 8 工件外观 7 不完整扣分 9安全文明操作10违章扣分要求:会正确使用A . E 型中心钻。

会使用活顶尖一夹一顶车削(四)、■/ —[z' 7CU112Q±D10. i5±o,ig1寸 U1 0i此件用课件(三)改制材料毛坯时间45,1x45*3.2 r20tO.lC◎矩形槽车削(五)骨口, 序号质检内容配分 评分标准1 外圆公差 四处 6x4 超0.01扣2分,超0.02不得分2外圆Ra3.2 四处 3x4 降一级扣2分 3 外沟槽 四处 6x4 超差槽壁不直扣分4 长度公差 四处 3x4 超差不得分5 倒角 二处2x2 不合格不得分 6 清角去锐边 5一处不合格扣0 .5分7 平端面 二处2x2不合格不得分 8 中心孔 2 不合格不得分 9 工件外观 5 不完整扣分 10安全文明操作7违章扣分e暑LD电n u J1co£1 cd I \Ti CdIJ 土 11匚〒1UT10101015^16-0,JO要求:会刃磨槽刀及切断刀。

普车实训图纸_2

外 圆 车 削一:图纸二:评分标准三:刀、量具选择工、量具 游标卡尺 0-150mm 测量长度、直径 刀 具 端面车刀 45° 车端面、倒角 外圆车刀 90° 车削外圆 切断刀3mm切断四:工艺过程卡 45#钢 ф32mmX54mm序号 质检内容 配分 评分标准 得分 1 外圆公差 30 超0.02扣5分 2 外圆Ra6.3 20 降一级扣10分 3 长度公差 10 超差不得分 4 倒角 二处 5X2 不合格不得分 5 平端面 二处5X2 不合格不得分 6 接刀痕 5 接刀痕不合格扣分 7 工件完整 5 不完整扣分 8 安全文明生产10违章扣分总分工步加工类容工序简图1 检查毛坯、找正装夹Ф32mmX54mm2 车端面3 车ф30mmX30mm4 倒角C15 切断保证总长52mm 略6 调头夹ф30外圆7车端面、保证总长50mm8 车ф30mmX20mm9 倒角C19 检查后取下工件阶台车削一:图纸二:评分标准序号质检内容配分评分标准得分1 外圆尺寸三处10X3 超0.01扣2分2 外圆Ra3.2 三处6X3 降一级扣3分3 长度尺寸三处4X3 超0.05扣2分4 倒角二处3X2 不合格不得分5 平端面二处4X2 不合格不得分6 清角去锐边二处4X2 不合格不得分7 工件完整 5 不完整扣分8 安全文明生产10 违章扣分总分三:刀、量具选择工、量具游标卡尺0-150mm 测量长度、直径刀具端面车刀45°车外圆、倒角外圆车刀90°车削外圆切断刀3mm 切断45#钢ф32mmX54mm四:工艺过程卡工步加工内容工序简图1 检查毛坯、找正装夹Ф32mmX54mm2 车端面3 车ф30mmX30mm4 车ф26mmX20mm5 倒角C16 切断保证总长52mm 略7 调头装夹ф26外圆8车端面、保证总长50mm9 车ф26mmX20mm10 倒角C111 检查后取下工件多阶台车削一:图纸二:评分标准序号质检内容配分评分标准得分1 外圆公差五处6X5 超0.01扣2分,超0.02不得分2 外圆Ra3.2 六处3X6 降一级扣2分3 长度公差六处3X6 超差不得分4 倒角二处2X2 不合格不得分5 清角去锐边五处10 不合格不得分6 平端面二处2X2 不合格不得分7 工件外观 6 不完整扣分8 安全文明生产10 违章扣分总分三:工、量具选择工、量具游标卡尺0-150mm测量长度、直径刀具端面车刀45°车外圆、倒角外圆车刀90°车削外圆切断刀3mm切断45#钢ф32mmX54mm四:工艺过程卡工步加工内容加工简图1 检查毛坯、找正装夹Ф32mmX54mm2 车端面3 车ф30mmX30mm4 车ф26mmX20mm5 车Ф22mmX10mm6 倒角C17 切断保证总长52mm 略8 调头装夹ф26外圆9 车端面、保证总长50mm10 车ф26mmX20mm11 车Ф22mmX10mm12 倒角C113 检查后取下工件。

数控车工-普车操作图纸大全

外圆车削(一)要求:车削一定要在熟悉车床之后进行并首先会刃磨外圆车刀。

D L Ra1Ø45—00.10142±0.50 6.32Ø40—00.10140±0.30 3.2序号质检内容配分评分标准1 外圆公差30 超0.02扣5分2 外圆RX6.3 20 降一级扣10分3 长度公差10 超差不得分4 倒角二处5×2 不合格不得分5 平端面二处5×2 不合格不得分6 接刀痕 5 接刀痕大扣分7 工件完整 5 不完整扣分8 安全文明操作10 违章扣分材料毛坯时间第三次课件请保留阶台车削(二)序号质检内容配分评分标准1 外圆公差三处10x3 超0.01扣2分2 外圆Ra3.2 三处6x3 降一级扣3分3 长度公差三处4x3 超差不得分4 倒角二处3x2 不合格不得分5 平端面二处4x2 不合格不得分6 清角去锐边四处2x4 不合格不得分7 工件完整 5 不完整扣分8 安全操作10 违章扣分材料毛坯时间45 Ø50x14545 Ø50x150多阶台车削(三)序号质检内容配分评分标准1 外圆公差六处5x6 超0.01扣2分,超0.02不得分2 外圆Ra3.2 六处3x6 降一级扣2分3 长度公差六处3x6 超差不得分4 倒角二处2x2 不合格不得分5 清角去锐边十处10 不合格不得分6 平端面二处2x2 不合格不得分7 工件外观 6 不完整扣分8 安全文明操作10 违章扣分此件用上次课件改制材料毛坯时间45一夹一顶车削(四)序号质检内容配分评分标准1 外圆公差四处8x4 超0.01扣2分,超0.02不得分2 外圆Ra3.2 四处4x4 降一级扣2分3 长度公差四处3x4 超差不得分4 倒角二处3x2 不合格不得分5 清角二处2x3 不合格不得分6 平端面二处3x2 不合格不得分7 中心孔 5 不合格不得分8 工件外观7 不完整扣分9 安全文明操作10 违章扣分要求:会正确使用A.B型中心钻。

数控车工 普车操作图纸大全

不合格不得分

6

不完整扣分

10

违章扣分

此件用上次课件改制

精品资料

______________________________________________________________________________________________________________

材料 毛坯 时间 45

序号 1

2

3 4 5 6 7 8 9 10 11

质检内容

外圆公差

六处

外圆 Ra3.2

六

处

圆弧槽 R10

圆弧 Ra3.2

矩形槽

二处

长度公差

五处

倒角

四处

清角去锐边

六处

中心孔

二处

工件完整

安全文明操作

配分 4x6

2x6

8x2 10 4x2 3x5 2x4 1x6 2x2 4 5

评分标准 超 0.01 扣 2 分

违章扣分

材料

毛坯 时间

45

锥 体 车 削 (六)

精品资料

______________________________________________________________________________________________________________

序号

质检内容

配分

评分标准

圆弧槽不允许用成型刀及锉刀 此件请保留

材料 45

毛坯

时间

Ø50x145

综 合 件 车 削(十四)

序号 1

2

3 4 5 6

质检内容

配分

外圆公差

四处 6x4

材料 45

毛坯

数控车工 普车操作图纸大全

外圆车削(一)要求:车削一定要在熟悉车床之后进行并首先会刃磨外圆车刀。

D L Ra1 Ø45 —0 0.10142±0.50 6.32 Ø40 —0 0.10140±0.30 3.2序号质检内容配分评分标准1 外圆公差30 超0.02扣5分2 外圆RX6.3 20 降一级扣10分3 长度公差10 超差不得分4 倒角二处5×2 不合格不得分5 平端面二处5×2 不合格不得分6 接刀痕 5 接刀痕大扣分7 工件完整 5 不完整扣分8 安全文明操作10 违章扣分材料毛坯时间第三次课件请保留45 Ø50x145阶台车削(二)序号质检内容配分评分标准1 外圆公差三处10x3 超0.01扣2分2 外圆Ra3.2 三处6x3 降一级扣3分3 长度公差三处4x3 超差不得分4 倒角二处3x2 不合格不得分5 平端面二处4x2 不合格不得分6 清角去锐边四处2x4 不合格不得分7 工件完整 5 不完整扣分8 安全操作10 违章扣分材料毛坯时间45 Ø50x150多阶台车削(三)序号质检内容配分评分标准1 外圆公差六处5x6 超0.01扣2分,超0.02不得分2 外圆Ra3.2 六处3x6 降一级扣2分3 长度公差六处3x6 超差不得分4 倒角二处2x2 不合格不得分5 清角去锐边十处10 不合格不得分6 平端面二处2x2 不合格不得分7 工件外观 6 不完整扣分8 安全文明操作10 违章扣分此件用上次课件改制材料毛坯时间45一夹一顶车削(四)序号质检内容配分评分标准1 外圆公差四处8x4 超0.01扣2分,超0.02不得分2 外圆Ra3.2 四处4x4 降一级扣2分3 长度公差四处3x4 超差不得分4 倒角二处3x2 不合格不得分5 清角二处2x3 不合格不得分6 平端面二处3x2 不合格不得分7 中心孔 5 不合格不得分8 工件外观7 不完整扣分9 安全文明操作10 违章扣分要求:会正确使用A.B型中心钻。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

普车比赛图纸一

普车练习综合件评分记录表一

考件编号: 姓名:

一、评分原则

1、在计总分时,工件质量分占95%,安全、文

明生产分占2%,规范操作分占3%。

2、考虑到机床和测量的因素,使用万能量具测

量尺寸和形状、位置精度超差在0.005mm内

不扣分;超差0.01,扣1分,超差0.02,扣2分,以此类推,扣完该项配分为止。

3、若某个形状有破损,那该形状所有质量配分

都不得分。

4、表面粗糙度合格得该项质量配分。

Ra值大一

级扣该项一半配分,Ra值大两级不得该项质

量配分。

5、螺纹配合按松紧程度酌情给分。

6、严重违反安全文明规程,违反设备操作规程,发生较重人身设备事故的,取消考试资格。

二、技能考核总成绩表

项目名称配分得分备注

工件质量95

安全及文明生产 2

规范操作 3

合计100

评分人:年月日核分人:年月日

三、车工项目操作技能考核评分记录表

序号

项目

考核项目

考核内容

配分

检测 结果

得分

IT

Ra 1

件1

外梯形螺纹

φ360

375.0-

Ra1.6 2 0.5

2 Φ33118

.0-453.0- Ra1.6 3 1 3 Tr36×6 2 4

外径

Φ58003

.0- Ra1.6

3

0.5

5 Φ50003

.0- Ra1.6 3 0.5

6

Φ36003.0- Ra1.6 3 0.5

7 长度

1005

.00

+ 2 8 40±0.05 2 9 50±0.05 2 10 100±0.1

2 1

3 内螺纹 M30×2 配做

Ra3.2 3 1 14 外锥 1:2 Ra3.2 3 0.5 15 几何公差 同轴度0.04

2 16

其他

倒角、退刀槽、粗糙度

1

件1合计

37.5

17

件2 外径

Φ58003.0- Ra1.6 3 0.5

18

Φ50003

.0- Ra1.6 3 0.5

19

内径

Φ3605.001

.0++ Ra3.2 3 0.5

20 Φ3205.001

.0++ Ra3.2 3 0.5 21 内锥

1:2 Ra3.2

3 1 22 长度 1505

.00

+ 2 23 31±0.05 2 24

40±0.05

2

25 其他粗糙度、倒角 1

件2合计25

序号项

目

考核项目考核内容

配分检测

结果

得分

IT Ra

26

件3 外径

Φ500

03

.0-

Ra1.6 3 0.5

27 Φ320

03

.0-

Ra1.6 3 0.5

28 内径Φ2205.0

+Ra3.2 3 0.5 29 外三角螺纹M30x2 Ra3.2 3 1

30

长度211.0

+ 2

31 30±0.05 2

32 35±0.05 2

33 45±0.05 2

34 其他退刀槽、倒角 1

件3合计23.5 35

配合长度

10±0.1 2

36 125±0.1 3

37 螺纹配合M30x2 2

38 锥度配合接触面大于70% 2

配合合计9。