我国汽车工业职业病危害因素分析及防控对策_洪惠民

汽车制造行业主要生产工艺职业病危害因素识别和防护措施

汽车制造行业主要生产工艺职业病危害因素识别和防护措施汽车制造行业的工艺类型很多,根据《建设项目职业病危害风险分类管理目录(2021年版)》,汽车制造业C36,属于职业病危害严重行业。

本教案以小型乘用汽车制造工艺为例,讲解汽车制造行业职业卫生监督执法基础知识,重点知识点为汽车制造行业生产工艺流程及生产过程中职业病危害因素识别、职业病防护设施和个人防护措施、以及相关职业病危害因素职业健康检查项目等。

汽车制造行业主要包括冲压车间、焊装车间、涂装车间、树脂车间、总装车间。

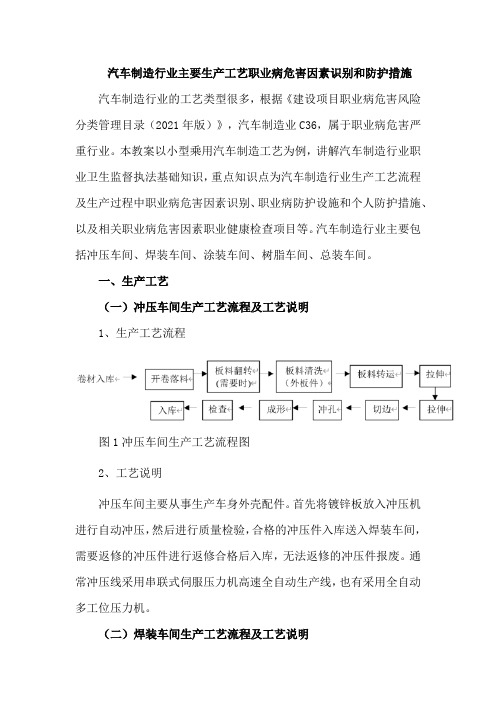

一、生产工艺(一)冲压车间生产工艺流程及工艺说明1、生产工艺流程图1冲压车间生产工艺流程图2、工艺说明冲压车间主要从事生产车身外壳配件。

首先将镀锌板放入冲压机进行自动冲压,然后进行质量检验,合格的冲压件入库送入焊装车间,需要返修的冲压件进行返修合格后入库,无法返修的冲压件报废。

通常冲压线采用串联式伺服压力机高速全自动生产线,也有采用全自动多工位压力机。

(二)焊装车间生产工艺流程及工艺说明1、生产工艺流程图2焊装车间生产工艺流程图2、工艺说明焊装车间主要进行车身总成及其分总成焊接、装配、调整和修磨,分总成主要包括左/右侧围内板总成、左/右侧围外板总成、顶盖总成、地板总成、左/右车门、前盖、后盖总成和车身总成。

焊装车间焊接工艺主要有两种:接触电阻焊和气体(CO2)保护电弧焊。

焊装车间主体部分以电阻焊为主,现代汽车工业通常以机器人自动生产线为主,小件焊接生产线以CO2保护焊为主,独立车间设置。

(三)涂装车间生产工艺流程及工艺说明1、生产工艺流程图3涂装车间生产工艺流程图2、工艺说明涂装车间主要负责车身表面的涂装作业,包括表面处理、电泳涂装、密封胶喷涂、底漆、中涂、面漆喷涂、自动注蜡等。

首先将从焊装车间送入的车框进行预处理,然后进行电泳,再然后进行烘干,之后喷色漆、清漆,再然后送入报交线,无质量问题最后送入自动注蜡机进行注蜡。

涂装车间内一般布置有底漆线、涂胶线、中涂线、面漆线、精饰线、返修线。

试分析汽车厂职业病危害原因及相关对策

试分析汽车厂职业病危害原因及相关对策摘要:近年来,汽车制造业已成为国民经济的重要支柱产业之一。

但随之而来也出现了一些问题,比如职业病,严重威胁着工人的身体健康,而避免职业病的唯一途径是从源头上采取有效的防控措施。

本文通过对汽车厂存在的职业病危害因素进行分析,并探讨降低汽车厂职业病发病率的措施,以期为汽车厂防治职业病提供理论依据。

关键词:职业病;职业病危害因素;汽车厂;对策引言汽车制造业是国民经济的重要支柱产业,随着汽车制造业的快速发展,从事汽车制造业的工人数量也在逐年增加,汽车行业存在的职业病危害因素对工人的健康损害也引起了学者和社会的广泛关注。

汽车制造业存在多种职业病危害因素和多种人体器官健康效应。

1汽车制造业职业病危害因素在汽车制造和汽车零部件制造过程中,存在职业病危害因素的工序主要是焊接、打磨、涂装、机械加工、装配等。

例如,在焊接过程中,产生的职业病危害因素主要有电焊烟尘、锰及其化合物、紫外线、噪声等;在涂装过程中,工人接触的主要职业病危害因素是苯、甲苯、二甲苯、乙酸乙酯、乙酸丁酯、丙酮、丁酮等有毒物质;在机械加工和装配中,接触的主要职业病危害因素是噪声和振动。

电焊生产中传统手工焊接产生的烟尘、有害气体浓度较高,严重危害工人的身体健康,而通过使用焊接机器人进行焊接作业,并安装局部通风设施,可有效降低工人接触的职业病危害因素的浓度;涂装生产线的关键控制位置一般为手工喷涂,当风电系统运行不正常时,很容易发生短路,导致化学有害物质浓度过高,应定期对风电系统进行维护,并给涂装线喷漆工配备必要的个人防护用品。

2 汽车制造业职业病危害因素对健康的影响汽车制造业存在的职业病危害因素对工人健康的影响涉及到许多系统和器官,主要是呼吸系统、听觉系统、血液系统等,会引起包括尘肺病、噪声聋、白血病等一系列疾病。

2.1呼吸系统汽车制造业直接危害呼吸系统健康的职业病危害因素是粉尘,不同的粉尘特性会对人体造成不同的损伤部位和范围,可引起粉尘性皮炎、呼吸道炎症和呼吸道肿瘤等疾病。

探析A汽车厂职业病危害原因及相关对策

探析A汽车厂职业病危害原因及相关对策我国的汽车制造业产生了大量的就业机会同时也产生了许多的职业病,这些病情产生的因素有许多,如粉尘,毒性物质,噪声,弧光辐射等一系列因素,我们对这些职业病危害因素进行了专业的分析和研究,希望能找到解决方案。

依照《中华人民共和国职业病防治法》和《建设项目职业病危害控制效果评价技术导则》等法律法规的要求,对这家公司的汽车生产线在职业病危害因素的防范控制方面作效果评估的。

1.内容和方法1.1.内容我们以北方的某家大型汽车公司生产车间来做全面的调查和分析。

这次的调查是按照统一的行为来操作的,主要包括生产过程中,工作类型,防护措施,防护设备,职业危害种类和接触人数,工作场所职业病危害因素与试验结果的评价,以及职业病的发病率。

1.2.标准粉尘的检测是采用GBZ/T192-2007的《工作场所空气中粉尘测定》规定的项目来进行的,用RFC-35型粉尘采样器的采样规范来进行采样的;有毒物质的测定我们是按照空气中锰及其化合物毒物吸收光谱测定方法来进行分别取样,测得的噪声按GBZ/T189.8-2007《工作场所物理因素测量第8部分:噪声》的要求,采用丹麦生产的2230精密积分声级计,采用等效连续A声级测定法测试与计算噪声强度,再按卫生限值进行评价;紫外线测定使用北京产UV-B型紫外照度计,评价按GBZ2.2-2007《工作场所有害因素职业接触限值第2部分物理因素》的规定进行。

检测有毒有害物质的采样要坚持连续3天,每天的上午和下午都要采样测量1次,一共是6次。

得出时间加权平均容许浓度(PC-TWA),对照限值进行评价。

对在汽车发动机测试过程进行测评和分析,有毒物质的检测按照工作场所空气中有害物质监测的采样规范(GBZ159-2004)的要求进行。

1.3.方法根据职业病危害因素的分析,综合评价范围内相关内容的生产现场调查,结合检测和实验室分析结果进行评价。

2.结果与分析2.1.生产工艺本次项目有4个生产车间,发动机生产车间,焊装车间,涂装车间,总装车间。

某汽车企业工作场所职业病危害因素风险分析与对策

财经智库 智库时代某汽车企业工作场所职业病危害因素风险分析与对策黎 乾(浙江科海检测有限公司,浙江金华 321017)摘要:[目的] 运用综合指数法和噪声分级法对某汽车企业漆后车身总成项目职业病危害进行风险评估,为企业职业病防治工作提供科学依据。

[方法]选取浙江省某汽车企业作为研究对象,应用上述两种方法进行评估分析。

[结果]化学有害因素的风险评估显示,苯的危害风险等级为高风险;甲苯、二甲苯、苯乙烯、电焊烟尘、二氧化氮、锰及其无机化合物等危害风险等级均为中等风险;铜烟、其他粉尘(金属粉尘)、磷酸、乙酸乙酯、乙酸丁酯、丁醇风等危害险等级为低风险。

噪声分级结果表明,冲压岗位中毒危害,铜焊岗、点焊岗、二保焊岗均为轻度危害。

[结论]苯和噪声是汽车企业两种重要的职业病危害因素,应作为汽车企业工作场所的关键控制因子,加强管理和防护。

关键词:综合指数法;噪声;苯;关键控制因子;汽车企业中图分类号:F407.471 文献标识码:A 文章编号:2096-4609(2019)15-0038-002近年来,我国汽车产业高速发展,中国汽车产销增长速度高于全球平均水平。

汽车生产工艺日趋成熟,工艺更加先进,自动化作业程度提高。

汽车企业工作场所产生的职业病危害因素明确,本研究运用综合指数法和噪声分级法对某汽车企业漆后车身总成项目职业病危害进行了风险评估,为企业职业病防治工作提供科学依据。

一、对象与方法(一)对象为浙江某汽车生产企业,主要生产漆后车身经劳动卫生学调查,包括车间、岗位、工人数、职业危害因素及其空气中的浓度、化学物质每日和每周使用量(kg或L)以及其蒸汽压力、工程防护措施、应急救援设施、职业病防护用品、应急救援措施、职业卫生管理;并对工作场所职业病危害因素进行检测。

(二)职业病危害因素检测按《工作场所空气中有害物质监测的采样规范》(GBZ 159-2004)采集样品[1];电焊烟尘、其他粉尘按照《工作场所空气中粉尘测定 第1部分:总粉尘浓度》(GBZ/T 192.1-2007)规定检测[2];毒物按照《工作场所空气有毒物质测定》(GBZ/T 160)规定进行检测[3-9]。

《汽车生产职业病危害因素识别和控制措施的研究》

《汽车生产职业病危害因素识别和控制措施的研究》篇一摘要:本文着重研究了汽车生产过程中存在的职业病危害因素,并提出了相应的控制措施。

通过对汽车制造行业的现场调研、数据收集与案例分析,识别出汽车生产中常见的职业病危害因素,并针对这些因素提出了有效的预防与控制措施,旨在为汽车生产企业保障员工健康,减少职业病危害提供参考依据。

一、引言随着汽车产业的快速发展,汽车生产过程中的职业病问题日益突出。

职业病不仅对劳动者的身体健康构成威胁,而且影响了企业的可持续发展。

因此,对汽车生产过程中存在的职业病危害因素进行深入研究,并提出有效的控制措施,具有重要的现实意义。

二、汽车生产过程中的职业病危害因素1. 化学性危害因素:主要包括油漆、涂料、溶剂等有害物质的挥发,长期接触可能引发呼吸系统疾病和皮肤疾病。

2. 物理性危害因素:如噪音、振动、高温等。

噪音和振动可能导致听力损伤和手部肌肉疲劳;高温环境可能引发中暑和其他热相关疾病。

3. 生物性危害因素:包括细菌、病毒等微生物污染,可能通过皮肤接触或呼吸道感染。

4. 操作性危害因素:不合理的操作姿势、过度劳累等可能导致肌肉劳损和职业性伤害。

三、职业病危害因素的识别通过对汽车生产线的现场调研和数据分析,识别出上述危害因素的存在和影响程度。

特别是对关键工序和重点岗位进行重点监测和分析,确保对职业病危害因素的全面识别。

四、控制措施的制定1. 个人防护:为员工提供适当的防护用品,如防尘口罩、防毒面具、耳塞、手套等,以减少员工与有害物质的直接接触。

2. 技术改进:通过引入先进的生产工艺和设备,减少有害物质的产生和扩散,降低噪音和振动。

3. 环境监测:定期对工作环境进行检测,确保有害物质的浓度在安全范围内,及时发现问题并采取相应措施。

4. 健康管理:建立员工健康档案,定期进行健康检查,及时发现和治疗职业病。

5. 安全培训:加强员工的安全培训,提高员工的安全意识和操作技能,减少操作性危害。

某汽车制造企业的职业危害因素研究

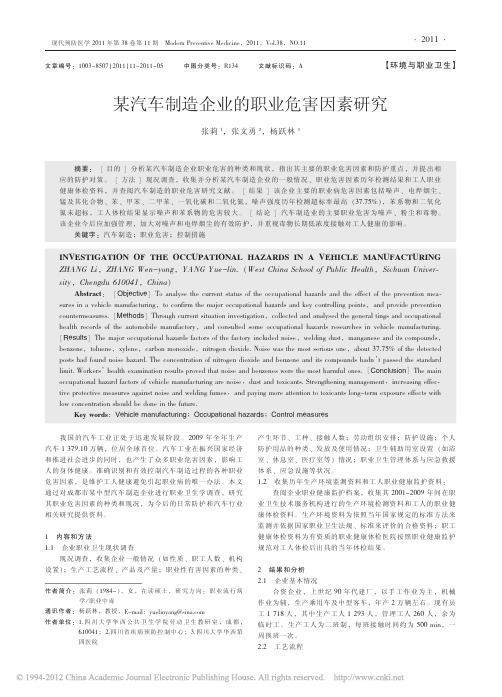

文章编号:1003-8507(2011)11-2011-05中图分类号:R134文献标识码:A【环境与职业卫生】某汽车制造企业的职业危害因素研究张莉1,张文勇2,杨跃林3摘要:[目的]分析某汽车制造企业职业危害的种类和现状,指出其主要的职业危害因素和防护重点,并提出相应的防护对策。

[方法]现况调查,收集并分析某汽车制造企业的一般情况、职业危害因素历年检测结果和工人职业健康体检资料,并查阅汽车制造的职业危害研究文献。

[结果]该企业主要的职业病危害因素包括噪声、电焊烟尘、锰及其化合物、苯、甲苯、二甲苯、一氧化碳和二氧化氮,噪声强度历年检测超标率最高(37.75%),苯系物和二氧化氮未超标,工人体检结果显示噪声和苯系物的危害较大。

[结论]汽车制造业的主要职业危害为噪声、粉尘和毒物。

该企业今后应加强管理,加大对噪声和电焊烟尘的有效防护,并重视毒物长期低浓度接触对工人健康的影响。

关键字:汽车制造;职业危害;控制措施INVESTIGATION OF THE OCCUPATIONAL HAZARDS IN A VEHICLE MANUFACTURING ZHANG Li,ZHANG Wen-yong,YANG Yue-lin.(West China School of Public Health,Sichuan Univer-sity,Chengdu610041,China)Abstract:[Objective]To analyse the current status of the occupational hazards and the effect of the prevention mea-sures in a vehicle manufacturing,to confirm the major occupational hazards and key controlling points,and provide prevention countermeasures.[Methods]Through current situation investigation,collected and analysed the general tings and occupational health records of the automobile manufactory,and consulted some occupational hazards researches in vehicle manufacturing.[Results]The major occupational hazards factors of the factory included noise,welding dust,manganese and its compounds,benzene,toluene,xylene,carbon monoxide,nitrogen dioxide.Noise was the most serious one,about37.75%of the detected posts had found noise hazard.The concentration of nitrogen dioxide and benzene and its compounds hadn’t passed the standard limit.Workers’health examination results proved that noise and benzenes were the most harmful ones.[Conclusion]The main occupational hazard factors of vehicle manufacturing are noise,dust and toxicants.Strengthening management,increasing effec-tive protective measures against noise and welding fumes,and paying more attention to toxicants long-term exposure effects with low concentration should be done in the future.Key words:Vehicle manufacturing;Occupational hazards;Control measures我国的汽车工业正处于迅速发展阶段。

《汽车生产职业病危害因素识别和控制措施的研究》范文

《汽车生产职业病危害因素识别和控制措施的研究》篇一摘要:本文以汽车生产过程中的职业病危害因素为研究对象,深入探讨和分析了职业病产生的危害来源及主要影响因素。

在明确了相关危险因素后,本篇报告针对其进行了识别和控制措施的研究,提出了科学有效的防护和预防建议。

这些研究成果将有助于提升汽车制造企业安全防护意识,并确保工人的人身健康与安全。

一、引言随着汽车制造业的飞速发展,企业规模和生产技术水平的提升也带来了一系列职业病问题。

其中,由工作环境、操作方式及化学品使用等因素引发的职业病危害不容忽视。

为了有效预防和控制这些危害因素,本文对汽车生产过程中的职业病危害因素进行了深入研究,并提出了相应的控制措施。

二、汽车生产过程中的职业病危害因素识别(一)物理性危害因素1. 噪音:包括机械操作噪声、焊接声等;2. 照明不足或过度:影响工人视觉和操作精度;3. 振动:如长时间操作振动工具导致的机械振动。

(二)化学性危害因素1. 有毒有害物质:如油漆、溶剂等化学品的挥发;2. 粉尘:如切割、打磨等工序产生的金属粉尘。

(三)生物性危害因素主要是细菌和病毒等微生物污染。

(四)其他危害因素包括高温环境、不良通风等。

三、控制措施研究(一)物理性危害的控制1. 降低噪音:采用低噪音设备、设置隔音设施;2. 合理照明:确保工作区域光线充足且不刺眼;3. 减少振动:使用减震工具、合理安排工作时间。

(二)化学性危害的控制1. 使用低毒、低害的化学品替代高风险化学品;2. 强化通风换气,减少有害物质的浓度;3. 定期对工作环境进行检测和评估。

(三)生物性危害的控制1. 加强清洁卫生,定期消毒;2. 提供个人防护用品,如口罩、手套等。

(四)其他危害的控制1. 改善高温环境,如安装空调或风扇;2. 确保良好的通风条件,减少有害气体的积聚。

四、结论与建议通过对汽车生产过程中职业病危害因素的识别和控制措施的研究,我们认识到职业病防护的重要性。

为确保工人的健康与安全,企业应采取以下措施:1. 加强安全培训,提高工人的安全意识和操作技能;2. 定期进行职业病危害因素的检测和评估,及时发现问题并采取相应措施;3. 强化通风换气系统,确保工作环境的空气质量;4. 为工人提供符合标准的个人防护用品,并督促其正确使用;5. 建立完善的职业健康管理制度,定期进行健康检查。

某汽车部件厂职业病危害现状评价

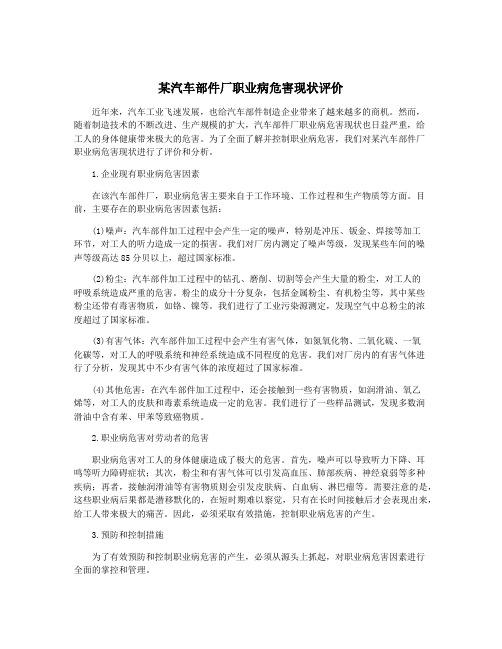

某汽车部件厂职业病危害现状评价近年来,汽车工业飞速发展,也给汽车部件制造企业带来了越来越多的商机。

然而,随着制造技术的不断改进、生产规模的扩大,汽车部件厂职业病危害现状也日益严重,给工人的身体健康带来极大的危害。

为了全面了解并控制职业病危害,我们对某汽车部件厂职业病危害现状进行了评价和分析。

1.企业现有职业病危害因素在该汽车部件厂,职业病危害主要来自于工作环境、工作过程和生产物质等方面。

目前,主要存在的职业病危害因素包括:(1)噪声:汽车部件加工过程中会产生一定的噪声,特别是冲压、钣金、焊接等加工环节,对工人的听力造成一定的损害。

我们对厂房内测定了噪声等级,发现某些车间的噪声等级高达85分贝以上,超过国家标准。

(2)粉尘:汽车部件加工过程中的钻孔、磨削、切割等会产生大量的粉尘,对工人的呼吸系统造成严重的危害。

粉尘的成分十分复杂,包括金属粉尘、有机粉尘等,其中某些粉尘还带有毒害物质,如铬、镍等。

我们进行了工业污染源测定,发现空气中总粉尘的浓度超过了国家标准。

(3)有害气体:汽车部件加工过程中会产生有害气体,如氮氧化物、二氧化硫、一氧化碳等,对工人的呼吸系统和神经系统造成不同程度的危害。

我们对厂房内的有害气体进行了分析,发现其中不少有害气体的浓度超过了国家标准。

(4)其他危害:在汽车部件加工过程中,还会接触到一些有害物质,如润滑油、氧乙烯等,对工人的皮肤和毒素系统造成一定的危害。

我们进行了一些样品测试,发现多数润滑油中含有苯、甲苯等致癌物质。

2.职业病危害对劳动者的危害职业病危害对工人的身体健康造成了极大的危害。

首先,噪声可以导致听力下降、耳鸣等听力障碍症状;其次,粉尘和有害气体可以引发高血压、肺部疾病、神经衰弱等多种疾病;再者,接触润滑油等有害物质则会引发皮肤病、白血病、淋巴瘤等。

需要注意的是,这些职业病后果都是潜移默化的,在短时期难以察觉,只有在长时间接触后才会表现出来,给工人带来极大的痛苦。

因此,必须采取有效措施,控制职业病危害的产生。

汽车制造厂职业病危害现状评价报告书专家评审意见

汽车制造厂职业病危害现状评价报告书专家评审意见

摘要:

一、引言

二、汽车制造厂职业病危害现状评价报告书概述

三、专家评审意见分析

四、结论与建议

正文:

一、引言

随着我国汽车制造业的迅速发展,职业病防治问题日益受到重视。

本文针对汽车制造厂职业病危害现状评价报告书进行专家评审意见分析,旨在为相关企业和政府部门提供参考依据。

二、汽车制造厂职业病危害现状评价报告书概述

汽车制造厂职业病危害现状评价报告书详细介绍了某汽车制造厂的职业病危害现状,包括生产过程中的有害物质、有害因素及对员工健康的影响等方面。

报告书从岗位、工种、年龄、性别等多个角度分析了职业病危害因素的分布情况,并对照国家相关法律法规和标准,提出了改进措施。

三、专家评审意见分析

专家评审意见主要围绕以下几个方面展开讨论:

1.报告书内容的完整性、合理性及科学性;

2.危害因素识别的准确性;

3.改进措施的可行性及有效性;

4.法律法规及标准的符合性。

专家评审认为,报告书内容较为完整,能够反映汽车制造厂职业病危害现状,但部分内容需进一步完善。

例如,在危害因素识别方面,报告书对某些有害物质的危害程度描述不够清晰;在改进措施方面,部分措施的可行性和有效性需进一步论证。

四、结论与建议

综合专家评审意见,本文建议:

1.完善报告书内容,提高报告书的完整性和科学性;

2.加强对有害物质的危害程度研究,提高危害因素识别的准确性;

3.结合企业实际情况,优化改进措施,提高措施的可行性和有效性;

4.加强法律法规及标准的宣传和培训,提高企业对相关法律法规及标准的符合性。

探析A汽车厂职业病危害原因及相关对策优选稿

探析A汽车厂职业病危害原因及相关对策集团公司文件内部编码:(TTT-UUTT-MMYB-URTTY-ITTLTY-探析A汽车厂职业病危害原因及相关对策我国的汽车制造业产生了大量的就业机会同时也产生了许多的职业病,这些病情产生的因素有许多,如粉尘,毒性物质,噪声,弧光辐射等一系列因素,我们对这些职业病危害因素进行了专业的分析和研究,希望能找到解决方案。

依照《中华人民共和国职业病防治法》和《建设项目职业病危害控制效果评价技术导则》等法律法规的要求,对这家公司的汽车生产线在职业病危害因素的防范控制方面作效果评估的。

1.内容和方法1.1.内容我们以北方的某家大型汽车公司生产车间来做全面的调查和分析。

这次的调查是按照统一的行为来操作的,主要包括生产过程中,工作类型,防护措施,防护设备,职业危害种类和接触人数,工作场所职业病危害因素与试验结果的评价,以及职业病的发病率。

1.2.标准粉尘的检测是采用GBZ/T192-2007的《工作场所空气中粉尘测定》规定的项目来进行的,用RFC-35型粉尘采样器的采样规范来进行采样的;有毒物质的测定我们是按照空气中锰及其化合物毒物吸收光谱测定方法来进行分别取样,测得的噪声按GBZ/T189.8-2007《工作场所物理因素测量第8部分:噪声》的要求,采用丹麦生产的2230精密积分声级计,采用等效连续A声级测定法测试与计算噪声强度,再按卫生限值进行评价;紫外线测定使用北京产UV-B型紫外照度计,评价按GBZ2.2-2007《工作场所有害因素职业接触限值第2部分物理因素》的规定进行。

检测有毒有害物质的采样要坚持连续3天,每天的上午和下午都要采样测量1次,一共是6次。

得出时间加权平均容许浓度(PC-TWA),对照限值进行评价。

对在汽车发动机测试过程进行测评和分析,有毒物质的检测按照工作场所空气中有害物质监测的采样规范(GBZ159-2004)的要求进行。

1.3.方法根据职业病危害因素的分析,综合评价范围内相关内容的生产现场调查,结合检测和实验室分析结果进行评价。

汽修厂职业病安全管理制度

一、目的为预防、控制和消除汽修厂在生产过程中可能存在的职业病危害,保障员工的身体健康和生命安全,根据《中华人民共和国职业病防治法》及相关法律法规,结合本厂实际情况,特制定本制度。

二、适用范围本制度适用于本厂所有从事汽修工作的员工及相关部门。

三、术语及定义1. 职业病:指劳动者在职业活动中,因接触职业性有害因素而引起的疾病。

2. 职业性有害因素:指在生产过程中可能对人体健康造成危害的物理、化学、生物等因素。

3. 职业病危害:指可能导致职业病的有害因素。

四、职责和管理要求1. 成立职业病防治领导小组由厂长担任组长,相关部门负责人为成员,负责本厂职业病防治工作的全面领导和管理。

2. 职业病防治工作方针坚持“预防为主、防治结合”的方针,加强职业病危害因素监测,提高职业病防治水平。

3. 职业病危害因素识别与评价对本厂生产过程中可能存在的职业病危害因素进行识别和评价,制定相应的防治措施。

4. 职业病防护设施与个人防护用品(1)为员工提供符合国家标准的职业病防护设施,如防尘口罩、防毒面具、防噪音耳塞等。

(2)加强个人防护用品的发放、使用和管理,确保员工正确佩戴和使用。

5. 职业健康检查(1)对新入职员工进行职业健康检查,了解其健康状况,确保符合岗位要求。

(2)对从事接触职业病危害因素的员工进行定期职业健康检查,发现异常情况及时处理。

(3)对离岗员工进行离岗职业健康检查,确保其身体健康。

6. 职业病危害事故处理(1)建立健全职业病危害事故报告、调查、处理和统计制度。

(2)对发生职业病危害事故的,及时进行调查、处理,并按规定上报有关部门。

(3)对事故责任人和责任单位进行严肃处理。

五、宣传教育与培训1. 加强职业病防治宣传教育,提高员工对职业病危害的认识和自我保护意识。

2. 定期组织员工参加职业病防治知识培训,提高员工的专业技能和安全意识。

3. 对新入职员工进行入职培训,使其了解本厂职业病防治制度及相关知识。

六、监督与检查1. 职业病防治领导小组定期对本厂职业病防治工作进行监督检查,确保各项措施落实到位。

《汽车生产职业病危害因素识别和控制措施的研究》

《汽车生产职业病危害因素识别和控制措施的研究》篇一摘要:本文着重对汽车生产过程中存在的职业病危害因素进行全面识别,并对相应的控制措施进行研究与探讨。

通过深入了解和分析汽车制造过程中的职业卫生安全问题,旨在为汽车生产企业提供有效的职业病防控策略,保障员工的身体健康和企业的可持续发展。

关键词:汽车生产;职业病危害;危害因素识别;控制措施一、引言汽车制造业作为国家支柱产业之一,对于国民经济的发展具有举足轻重的地位。

然而,在汽车生产过程中,由于涉及到众多工艺流程和复杂的机械设备操作,不可避免地会产生一系列职业病危害因素。

这些因素不仅对员工的身体健康构成威胁,还可能影响企业的生产效率和经济效益。

因此,对汽车生产过程中的职业病危害因素进行识别,并采取有效的控制措施,是保障员工健康、提高企业竞争力的关键。

二、汽车生产职业病危害因素的识别1. 化学因素:包括油漆、溶剂、焊接烟尘等有害物质,长期接触可能引发呼吸系统疾病和皮肤疾病。

2. 物理因素:如噪音、振动、高温等。

噪音主要来源于机械设备的运转,振动则多由于频繁的手工操作导致,高温则常见于夏季的焊接和烤漆车间。

3. 生物因素:主要指细菌和病毒的传播,如不恰当的卫生习惯可能导致疾病的传播。

4. 生理和心理因素:包括长时间保持固定姿势、过度劳累等,易导致肌肉劳损和心理健康问题。

三、汽车生产职业病控制措施的研究1. 技术控制措施:(1)采用低毒、低害的工艺技术和设备,减少有害物质的产生。

(2)改善机械设备的设计,减少噪音和振动的产生。

(3)利用先进的生产技术和管理手段,提高生产效率,降低员工的工作强度。

2. 个体防护措施:(1)为员工提供适当的个人防护用品,如防尘口罩、防毒面具、耳塞、手套等。

(2)定期对员工进行职业卫生知识培训,提高员工的自我保护意识。

3. 环境监测与治理:(1)对车间内的有害物质进行定期监测,确保其浓度在国家标准范围内。

(2)加强通风换气,保持车间内空气流通。

分析汽车企业工作场所的职业病危害因素风险与对策

1 汽车企业工作场所职业病危害因素风险评价1.1 评价依据在调查并分析汽车企业单位职业病危害目前情况时,相关人员必须将《中华人民共和国职业病防治法》《工业企业设计卫生标准》以及《工作场所职业卫生监督管理规定》等法律法规、要求规范作为根据。

本文主要以某汽车企业为例,对其工作场所职业病危害因素风险、程度、防护措施、应用效果以及健康影响展开分析,并结合分析结果作出综合评价。

1.2 评价内容本次评价内容以企业生产工艺、设备以及汽车制造过程中职业病危害因素为主,重点研究其种类、分布情况与对生产人员健康的危害程度,有关防护设施与策略的落实效果,生产人员个人防护用品的应用情况,以及职业卫生管理对策的效果等。

1.3 评价方法将企业生产工艺流程作为根据,结合汽车制造过程中使用的原辅材料与职业病危害的特征,在合理分析生产作业现场的基础上,对职业病危害因素浓度展开综合调查。

相关人员需定点采样检测并科学分析数据,通过有效方式进行数据与资料的收集,与检查表法相结合,分析汽车企业工作场所职业病危害的现状[1]。

2 汽车企业工作场所职业病危害因素风险评价结果2.1 主要的职业病危害因素2.1.1 热成型单元热成型单元工序中,连续步进式加热炉在运行过程中使用的燃料通常为天然气。

在有效加热钢材的基础上,充分发挥N2的保护作用,规避了材料高温下氧化的问题。

一般情况下,加热炉在运行过程中会出现噪声与高温热辐射。

如果未能完全燃烧天然气,一氧化碳形成的机率会大幅度提升。

钢材工件在成型后,于抛丸机中展开抛丸作业。

汽车企业工作场所中抛丸的材料主要为钢丸,过程中与工件撞击必然会形成噪声。

在抛光工件表面粗糙部分,其他粉尘也会随之出现。

因此,热成型单元中职业病危害因素主要集中于高温、噪声、其他粉尘与一氧化碳等。

2.1.2 激光切割单元具体来讲,激光切割即通过合理运用聚焦镜,将激光束于材料表面聚焦,从而达成融化材料的目的,同时使用激光束同轴的压缩气体,将已融化的物质吹走,确保激光束和材料能按照原来制定好的轨迹运动,进而形成预期形状的切缝。

机械制造(汽车)行业职业病危害因素和防治

劳动强度低,劳动者接触粉尘和化学药品的 机会少,职业危害相对较小.

8

1.2工艺简介与职业病危害因素识别

• 造型〔芯 • 新的铸造粘合剂不断出现,可供铸造选择的

方法越来越多 • 手工造型到机器造型 • 湿砂芯到壳芯 • 真空密封造型到冷芯盆造型等 • 黏合剂的不同存在的职业病危害因素的种

按成型方法分为:自由锻、模型锻造、 板料冲压 加热设备:反射炉、燃烧炉、电炉 锻压设备:空气锤、切边压力机、热 模压力机、螺旋压力机、摩擦压力机、 冲床、剪床等

14

• 2.2工艺及职业病危害因素识别

毛坯

加热

锤锻

成型

冷却

板料

冲压

产品

15

2.2工艺简介与职业病危害因素识别

• 职业病危害因素的识别

职业病危害因素

存在环节

噪声(脉冲噪声、非稳态噪声) 振动(全身振动、局部振动)

锤锻(空气锤、压力锤) 冲床、压床

高温、热辐射

加热炉、锻打过程中

毒物(一氧化碳、二氧化碳、

二氧化硫、氮氧化物等有害气体)

锻造炉可产生

粉尘(金属粉尘、煤尘、石墨 锻造炉、锤锻工序中加料、出炉和锻

尘、其他粉尘等)

造过程中可产生

16

3、热 处 理

中电机运行过程中产生

浇注

高温、热辐射、金属氧化 物粉尘、塑料气化模熔化、 CO、CO2等

落砂清理 粉尘、噪声、振动

劳动强度大、危害程度高

11

2、锻 压

12

• 锻压是锻造和冲压的总称.锻压是对坯料施 加外力,使坯料产生部分或全部的塑性变形, 从而获得锻件的加工方法.

浅谈汽车制造业职业危害与防护措施的评价

浅谈汽车制造业职业危害与防护措施的评价发布时间:2021-06-09T13:00:12.273Z 来源:《基层建设》2021年第4期作者:唐乐[导读] 摘要:随着社会的不断进步,我国在汽车制造行业方面取得了越来越多不错的成绩。

广汽丰田汽车有限公司广州市 510455摘要:随着社会的不断进步,我国在汽车制造行业方面取得了越来越多不错的成绩。

但与此同时,据调查显示,我国汽车制造业也依旧存在许多职业危险,而充满这种种职业危险的地点通常会集中在冲压、焊装、涂装、总装等车间内。

本文将通过对汽车制造企业的作业场所所存在的职业危害进行检查分析,并针对这种危害提出有效的防护措施,以保障汽车制造职业存在的危害得到有效防护和解决。

关键词:职业病危害;汽车制造;现场监测;控制措施前言由于汽车制造行业在制造过程中存在的许多职业危害,会对从业人员的人身健康安全造成一定的影响。

因此,寻找发现汽车制造行业中存在的职业危险是一项重要措施。

只有寻找出汽车制造行业中存在的职业危险,才能够有效实现防护与控制存在的危险,为从业人员的人身健康安全提供更有效的保障,也进一步促进了相关汽车制造企业的发展。

一、主要职业危害问题汽车制造行业职业危害的主要聚集在冲压车间、焊装车间、涂装车间、总装车间、发动机铸造车间这五个车间内。

每个不同的车间都存在不同的危害,影响着从业人员的健康安全。

(一)冲压车间冲压车间内主要存在的职业危害为噪音危害。

通常情况下,冲压车间在运行过程中会产生强度极高的噪声,通常的噪声强度会在 90 dB ~100 dB,这是人体所承受噪音的较强高度了。

如果从业人员在这种高强度的噪音影响下长期工作的话,那么从业人员的听力就会受到严重的影响,甚至出现听力下降的现象,久而久之还可能会出现职业性噪声聋的问题。

(二)焊装车间焊装车间内主要存在的职业危害是焊接程序的副产品产生的危害。

在汗蒸的过程中,经常会产生大量的烟尘,而这种验单中又会存在大量的锰化合物。

某汽车部件厂职业病危害现状评价

某汽车部件厂职业病危害现状评价一、企业概况某汽车部件厂是一家专业从事汽车零部件制造的企业,主要生产汽车发动机、变速器、车身零部件等。

随着我国汽车工业的蓬勃发展,该企业的产能和产值均呈现出稳步增长的趋势。

随着生产规模的不断扩大,企业内部的职业病危害问题也逐渐凸显出来。

二、职业病危害现状1.职业病危害因素在某汽车部件厂内,存在着多种职业病危害因素。

首先是化学因素,例如金属加工过程中产生的粉尘、油烟等;其次是物理因素,如噪声、振动等;再者是生物因素,包括机械加工过程中可能产生的细微金属碎屑等。

这些危害因素长期作用于工人身体,极易引发职业病。

2.职业病发病情况根据企业内部的统计数据显示,职业病发病率呈逐年上升的趋势,尤其是呼吸系统疾病、听力损失等职业病在工人中表现出较为突出的问题,给企业的生产和员工的健康带来了不小的困扰。

3.职业健康管理现状某汽车部件厂在职业健康管理方面存在一些问题,首先是对职业病危害因素的认识不足,企业内部职工对职业病的认知偏低,预防意识不强;其次是职业卫生管理体系不完善,缺乏全面系统的职业卫生风险评估和职业卫生监测手段;再者是职业病防护设施和个人防护用品供应不足,导致工人防护水平不高。

三、职业病危害防治建议企业管理者应加强对职业病危害因素的认识,制定相关的管理制度和标准,明确责任人和责任部门,加强对相关人员的培训和宣传,提高职工对职业病危害的认知水平。

2.建立健全的职业卫生管理体系企业应建立健全的职业卫生管理体系,制定职业病防治计划和预案,加强职业卫生风险评估和监测,确保职工的身体健康和安全。

3.提高职业病防护措施企业应加大对职业病防护设施和个人防护用品的投入力度,确保生产现场的通风条件良好,配备有效的防护设施和装备,提高职工的防护水平。

4.加强职业健康宣传教育企业应加强职业健康宣传教育工作,提高职工对职业病危害的认识,增强职工的预防意识和自我保护能力,同时配合政府和有关部门开展职业病防治宣传活动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

我国汽车工业职业病危害因素分析及防控对策=卫生学调查>O ccupati o na lH azardous Factors i n the Auto m obile I ndustry o fCh i n a and Preventi v e Counter m easures洪惠民,张忠,林辉HO NG H ui -m in,Z HANG Zhong,LIN H u i摘要 目的 分析汽车工业存在的职业病危害因素,探讨其预防与控制对策。

方法 按国家职业卫生规范与标准,调查分析汽车工业存在的职业病危害因素状况和防控措施实施情况。

结果 生产性粉尘主要分布在铸造和电焊工作场所,矽尘测点超标率为20%,电焊烟尘为11.8%。

化学毒物共测14种,有6种超标,主要分布在涂装、零件清洗、汽车内装配件、电焊等工作场所;其中甲苯测点超标率为1516%,二甲苯为6.1%,三氯乙烯为7.3%,二异氰酸甲苯酯为12.0%,二氧化锰为5.1%,铅烟为9.1%。

噪声测点超标率为23.5%,超标点分布广,接触机会多,但以铸造、冲剪压和电焊工作场所受影响较突出。

高温作业主要分布在铸造与热处理工作场所,高温级别范围为在Ñ或Ò级呈高温强热辐射特点。

结论 根据各汽车工业企业的具体实际,实行企业管理措施、职业健康教育、卫生技术服务等综合干预措施才是消除和减少职业病危害因素的主要策略。

关键词 汽车工业;职业病危害因素;防控调研中国图书资料分类号:R 135 文献标识码:B 文章编号:1004-1257(2008)03-0212-03Sub jectO ccupationa lH azardous Facto rs i n the A utomob ile Industry o f Ch i na and Preventive CountermeasuresAuthors HON G H ui -m in ,Z H AN G Zhong,LIN H ui (Fuzhou Center for D isease P revention and Control ,Fujian ,350004,Chi na)Abstrac t [Ob jec ti ve]T o ana l y ze the o ccupationa l hazardous facto rs in t he auto m ob ile i ndustry of Ch i na and explore the counter -m easures for the preven ti on and contro.l [M ethods]Investi ga tion was ca rr ied out on t he o ccupationa l ha zardous factors and t he pre -venti on and contro l counter m easures i n the auto m obil e i ndustry o f Chi na accord i ng to the nati ona l occupati onal hyg i en i c standa rd and criter i a .[R esults]The productive dust w ere found m ainly i n the w orkplaces o f foundry and e l ectric we l d i ng i ndustry ;the standard exceedi ng rates of s ili ceous dust and e lectr i c w eldi ng dustw ere 20%and 11.8%respectively ;14chem ica l tox icants we re f ound ,6o f wh i ch exceeded the nationa l standard ;the standard exceedi ng rates of to l uene ,xy lene ,tr ich l oroethy lene ,TD I ,m anganese d i ox -ide ,l ead s moke and no ise w ere15.6%,6.1%,7.3%,12.0%,5.1%,9.1%and 23.5%respectively ;hypertherma lw orks w ere m a i nly distributed in the foundry and t her m a l d i sposa lwo rkp laces w it h a hyperther m al range o f degree I and deg ree II featured as hy -perthe r ma l rad iati on .[Con clusi on]Comprehens i ve i nterference counter m easures li ke ente rprise m anagem ent ,occupati onal hea lth education ,and hyg i enic techno l og ica l service are the m a j or strateg ies f o r t he eli m i na ti on and reduction of occupati ona l hazardous fac -tors .K ey word sAutom ob ile i ndustry ;O ccupationa l hazardous factors ;P reventi on and contro l research作者简介:洪惠民,男,副主任医师,主要从事职业卫生工作。

作者单位:福建省福州市疾病预防控制中心,350004工业企业在生产过程、劳动过程和生产环境中存在的各种职业病危害因素,在一定的条件下可对劳动者的健康产生不良的影响。

我们于2005)2006年以32家汽车工业企业为对象,通过对其工作场所存在的职业病危害因素的调查分析,研究其职业卫生工作模式,为有效地预防和控制职业病危害,保障作业工人健康提供科学依据。

1 内容与方法1.1 内容 了解汽车工业各企业的生产规模、劳动定员、生产工艺设备布局、职业病危害因素状况、职业卫生防护设施、职业病防护用品配置情况以及职业卫生管理措施等,对工作场所进行采样检测、探讨职业病危害因素的预防和控制措施,研究适合汽车工业企业的职业卫生工作模式。

1.2 方法 通过深入现场开展职业卫生调查,识别与确定工作场所中职业病危害因素,对照国家职业卫生标准和检测规范[1-5],检测职业病危害因素,并对职业病危害因素控制效果进行定性和定量评价。

2 结果与分析2.1 基本情况 本次调查32家汽车工业企业,其中外资企业24家、私有企业6家、国有企业2家,多为上个世纪90年代建成投产的汽车零配件或汽车装配生产企业。

汽车工业企业中主要接触职业病危害因素工作岗位可分为铸造类、机加工类、热处理类、冲剪压类、电焊接类、涂装以及其他类(与汽车相关的产品生产制作)。

生产方式主要是半手工、半机械化操作。

各工业企业生产工人为年工作日300d 、每天8h 工作制。

2.2 职业病危害因素识别与分析2.2.1 生产性粉尘 铸造使用砂料、陶土、粘土等原材料,铸造的配砂、造型、打箱和清砂等生产中产生的粉尘,其粒径小于5L m 的占32.2%~40.8%,粉尘的游离S i O 2含量为22%~31%,铸造生产过程均属于高矽粉尘作业。

电焊过程产生一定量的电焊烟尘。

电焊烟尘粒径小于5L m 的占89%,属于高分散度的粉尘。

机加工包括对汽车零配件的车、铣、磨、钻、刨等加工过程产生的粉尘为金属性粉尘或砂轮磨尘。

本次粉尘检测点超标率为7.9%(34/429)。

其中铸造矽尘超标率20.2%(19/94),其次电焊烟尘为11.8%(15/127),见表1。

表132家汽车工业工作场所空气中粉尘浓度检测结果作业工种粉尘性质检测点数浓度范围(m g/m3)超标点数超标率(%)铸造矽尘94114~17.01920.2电焊电焊烟尘1270.2~4.51511.8机加工金属混合尘1250.1~2.300.0砂轮磨尘830.4~5.700.0注:粉尘为STEL检测浓度。

2.2.2生产性毒物汽车各种配件涂装所用的涂料及稀释剂中含有各种有机溶剂。

调漆、喷漆、浸漆和刷漆等作业工人接触苯、甲苯、二甲苯、溶剂汽油等化学性毒物;汽车零件表面清洗作业工人可接触三氯乙烯、硫酸、盐酸、氢氧化钠等;汽车内装配件的生产过程作业工人主要接触苯、甲苯、二甲苯、二异氰酸甲苯酯,环己酮等化学性毒物;使用锰焊条电焊或汽车电缆、电器元件焊锡过程中,工作场所空气中存在二氧化锰或铅烟等有害物质。

本次检测生产性毒物14种,有6种毒物存在超标情况,甲苯检测点超标率15.6%(30/192)、二甲苯超标率6.1% (9/147)、二异氰酸甲苯酯超标率12.0%(3/25)、铅烟超标率9.1%(2/22),三氯乙烯超标率7.3%(3/41),见表2。

尤其涂装与汽车内装配件生产过程,职业中毒的防控措施不可忽视。

表232家汽车工业工作场所空气中毒物浓度检测结果作业工种毒物名称检测点数浓度范围(m g/m3)超标点数超标率(%)电焊二氧化锰590.005~0.41035.1涂装甲苯142 2.0~353.72114.8二甲苯147 1.7~147.596.1三氯乙烯41 1.2~10.937.3其他甲苯5012.0~525.3918.0二异氰酸甲苯酯250.08~0.97312.0铅烟220.010~0.05229.1注:生产性毒物为STEL检测浓度2.2.3生产性噪声汽车工业各企业的生产性噪声主要由机械运行中的撞击、磨擦、转动以及气动设备运行中气体压力变化而产生的。

噪声检测579个作业岗位,有136个点超出国家职业卫生标准[85dB(A)],超标率23.5%。

见表3。

现场调查分析,生产性噪声分布面广、测点超标率高、接触人员多。

铸造、冲剪压工作场所受生产性噪声影响较为突出。

尤其接触强噪声[\90dB(A)]工作场所,更应该引起人们关注。

表332家汽车工业工作场所中噪声强度检测结果作业工种检测点数强度范围[dB(A)]超标点数超标率(%)铸造10583~984240.0电焊12782~873930.7机加工19079~963518.4热处理4881~901225.8涂装9480~8655.3其他1582~89320.02.2.4高温铸造、热处理等作业均具有热源工作场所,其室内外气象条件检测情况见表4。