关于04mm pitch BGA印刷DOE工艺试验应用实例(DOC)

品质管理资料应用解决方案案例标签印刷应用.doc

品质管理资料-应用解决方案案例_标签印刷应用7TubaCornet通过使用Tuba & Cornet数字伺服驱动器, Elmo公司在标签印刷行业中实现了一种基于ECAM(电子凸轮)的解决方案,成功的解决了在传送带上的间距不规则的箱子上印刷标签的问题。

.主要难点当使用一个印刷辊轴来进行标签印刷的设备中需要考虑待印箱子的运动速度、标签印刷辊子的转速以及两个箱子间的距离。

因此在辊子前面、传送带边上安装了一个光学测量设备用来捕捉传送过来的箱子并通知辊子准备印刷标签。

为此,Elmo提出了一种主-从配置方案:Saxophone数字式伺服电机驱动器作为主控设备控制传送带,标签印刷辊子为从设备,由Mini-Saxophone 驱动。

箱子到达的信息通过高速数字输入端口被捕捉并发送给从设备,辊子收到信号后转到起始位置,箱子过来后开始印刷,印刷完后辊子便空闲下来不受控制,直到下一个信号到来为止。

辊子转一圈可以印刷两个标签。

应用中的难点是:实际工作过程中,传送带上的箱子通常是间距不等的。

需要有一种机制来控制辊子的运动,另外辊子的速度需要同传送带的速度同步,这就要求每次印刷完后都要调整辊子的位置达到与传送带的同步,与此同时传送带又不能失掉同步。

Elmo的解决方案为了同步传送带与辊子,在从设备驱动中装入了一个可编程的ECAM表(电子凸轮表)用来作为辊子印刷时的定位参考。

ECAM表描述了辊子的非线性运动轨迹以确保箱子到达印刷区域时辊子转速与传送带速度的精确匹配。

Cornet 驱动器以模数方式计数,每次计数超过从动轴的限位时(辊子走完一圈)就进行新的计数,每一次新的循环开始都保持恒定的速度命令辊子的起始位置可以是绝对的零位,也可以是模数计数器的零位, 也就是辊子的半圈(譬如印刷另外半边时). 这取决于是否有一个或者两个箱子同时过来. 实际的印刷起始位置因此就取决于捕捉到的主动轴的位置信号,该位置信号也决定了使用哪一张Ecam表格。

包装印刷技术课程实验一平版印刷工艺实验指导书

《包装印刷技术》实验一平版印刷工艺实验一、实验目的和要求1.掌握平版印刷前的准备工作。

2.掌握印版的安装工作。

3.掌握印刷过程中的正确的作业方法。

4.掌握印刷过程中输纸的控制、输墨量的控制、水墨平衡的控制、印刷压力控制、印刷速度控制等基本工艺问题。

5.掌握印刷机各部分的监控方法、以及印刷后的结束工作。

6.分析和评价平版印刷品质量。

二、实验基本内容1.利用小胶印机进行平版印刷实验。

2.正确安装印版至印版滚筒上。

3.调节吸嘴及吹风嘴位置、前规、侧拉规位置,以保证纸张正常输送。

4.调节输墨量、水量、印刷压力控制、印刷速度等印刷工艺条件,以保证印刷质量。

5.采用密度计测试印刷品的印刷质量。

6.分析印刷作业中的主要工艺条件对印刷质量的影响。

三、实验仪器、材料设备仪器:海德堡SM52胶印机,分光光度计SpectroEye材料:胶印快干亮光油墨,128g/m2高光铜版纸,润湿液四、实验原理平版印刷的工艺流程为:1.印刷前准备平版印刷工艺复杂,印刷前要做好充分的准备。

纸张在投入印刷前,尤其是用于多色印刷的纸张,需要进行调湿处理,使得纸张在印刷过程中尺寸稳定,不变形,以保证套印精度。

印刷前,应根据印刷品的类别,印刷机的型号,印刷色序等的要求,对油墨的色相、粘度、粘着性、干燥性等进行调节,以保证油墨的印刷质量。

从存版车间领到上机的印版时,首先要对印版的色别进行复核,以免发生版色和印刷单元油墨色相不符的印刷故障。

其次,应检查印版的深浅,平版的浓淡层次,是用网点百分比来表现的,网点百分比过大,印版深,否则,印版浅,过深、过浅的印版需要修正或重新晒版。

此外,还要检查印版的规线、切口线、版口尺寸等。

平版印刷必须使用润湿液,应根据印刷机、印版、承印材料等的不同要求,配制成性能略有差异的润湿液,并调节好润湿液的pH值。

应根据印刷机、承印材料的情况,以及对印刷的要求,正确选择包衬的种类,以保证印刷的质量。

2.安装印版将印版连同印版下的衬垫材料,按照印版的位置要求,安装并固定在印版滚筒上。

印刷工艺实验指导书doc

印刷工艺实验指导书doc部门: xxx时间: xxx整理范文,仅供参考,可下载自行编辑《印刷工艺》实验指导书实验一印刷压力对印刷质量的影响一、实验目的和要求1.了解印刷压力对印刷质量的影响。

2.掌握评价印刷质量的方法。

3.分析印刷压力对印刷质量的关系。

二、实验基本内容1.采用印刷适性仪,改变印刷压力印刷网点梯尺。

2.采用密度计测试不同印刷压力印刷的印刷品质量。

3.分析印刷压力对印刷质量的影响。

三、实验仪器、材料仪器:IGT印刷适性仪AIC2-5型IGT匀墨器IGT精量注墨器IGT网点印刷盘<5cm胶辊)X-rite528型密度计材料:胶印亮光快干油墨128g/m2高光铜版纸四、实验原理印刷是把印版上图文部分的油墨转移到纸张上,其油墨转移过程的实现都是以印刷压力原理为基础的。

因此,印刷压力直接影响着油墨转移,对印刷质量有着重要的影响。

b5E2RGbCAP若印刷压力过小,会造成各印刷面不能充分接触,从印版转移到纸张上的墨量偏少,印刷的印品墨色浅淡不清,细线条、高光部分的小网点会丢失;若印刷压力过大,会造成油墨铺展严重,使得网点扩大严重,甚至糊版,并且加剧印版的磨损,耐印率下降;若印刷压力不稳定,会造成油墨转移量不稳定,使得印品墨色不匀。

p1EanqFDPw因此,根据印刷工艺的要求,选择适宜的印刷压力,并保持其在印刷过程中的稳定性,这对保证印刷质量是非常重要的。

采用适宜的印刷压力,才能印出墨色厚实、图象清晰、调子和色彩再现性良好的印品。

DXDiTa9E3d五、实验步骤1.选取已经切好的被测试样,标好试样代码。

2.调节印刷速度:将扇形盘上的速度类型选择滑档拨到“■”位置,计时器开关设在“关”的位置,速度选择开关设在“低”<low)的位置,按下机器右侧方的马达启动键并保持住,转动速度调节器来调节速度。

速度数值由前显示板的速度表读出。

本实验的速度为0.2m/s。

RTCrpUDGiT3.调节印刷压力:将印刷盘合压柄顺时针转到底<离压过程),在扇形盘上安装一张试样,转动扇形盘到起始位置,将网点印刷盘装在印刷轴上,再将合压柄逆时针转到底<合压过程),这时印刷盘与扇形盘便接触了,转动压力调节手柄将压力调至实验所需的值。

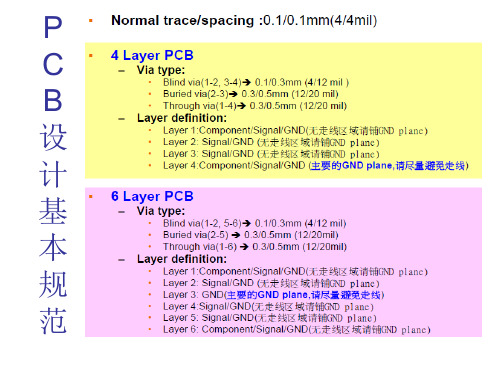

Altium官方讲解极小BGA器件(0.4mm pitch)的布局布线设计

Altium官方讲解极小BGA器件(0.4mm pitch)的布局布线设计[导读]BGA是PCB上常用的元器件,通常80﹪的高频信号及特殊信号将会由这类型的封装Footprint内拉出。

因此,如何处理BGA 器件的走线,对重要信号会有很大的影响。

SMT(Surface Mount Technology 表面安装)技术顺应了智能电子产品小型化,轻型化的发展潮流,为实现电子产品的轻、薄、短、小打下了基础。

SMT技术在90年代也走向成熟的阶段。

但随着电子产品向便携式/小型化、网络化方向的迅速发展,对电子组装技术提出了更高的要求,其中BGA(Ball Grid Array 球栅阵列封装)就是一项已经进入实用化阶段的高密度组装技术。

BGA技术的研究始于60年代,最早被美国IBM公司采用,但一直到90年代初,BGA 才真正进入实用化的阶段。

由于之前流行的类似QFP封装的高密管脚器件,其精细间距的局限性在于细引线易弯曲、质脆而易断,对于引线间的共平面度和贴装精度的要求很高。

BGA技术采用的是一种全新的设计思维方式,它采用将圆型或者柱状点隐藏在封装下面的结构,引线间距大、引线长度短。

这样,BGA就消除了精细间距器件中由于引线问题而引起的共平面度和翘曲的缺陷。

BGA是PCB上常用的元器件,通常80﹪的高频信号及特殊信号将会由这类型的封装Footprint内拉出。

因此,如何处理BGA 器件的走线,对重要信号会有很大的影响。

通常的BGA器件如何走线?普通的BGA器件在布线时,一般步骤如下:•先根据BGA器件焊盘数量确定需要几层板,进行叠层设计。

•然后对主器件BGA进行扇出(即从焊盘引出一小段线,然后在线的末端放置一个过孔,以此过孔到达另一层)。

•再然后从过孔处逃逸式布线到器件的边缘,通过可用的层来进行扇出,一直到所有的焊盘都逃逸式布线完毕。

扇出及逃逸时布线是根据适用的设计规则来进行的。

包括扇出控制 Fanout Control 规则,布线宽度 Routing Width 规则,布线过孔方式 Routing Via Style 规则,布线层 Routing Layers 规则和电气间距 Electrical Clearance 规则。

最新整理Pcb测试工艺技术.doc

少一些普通工艺问题By Craig Pynn欢迎来到工艺缺陷诊所。

这里所描述的每个缺陷都将覆盖特殊的缺陷类型,将存档成为将来参考或培训新员工的一个无价的工艺缺陷指南。

大多数公司现在正在使用表面贴装技术,同时又向球栅阵列(BGA)、芯片规模包装(CSP)和甚至倒装芯片装配迈进。

但是,一些公司还在使用通孔技术。

通孔技术的使用不一定是与成本或经验有关 - 可能只是由于该产品不需要小型化。

许多公司继续使用传统的通孔元件,并将继续在混合技术产品上使用这些零件。

本文要看看一些不够普遍的工艺问题。

希望传统元件装配问题及其实际解决办法将帮助提供对在今天的制造中什么可能还会出错的洞察。

静电对元件的破坏从上图,我们使用光学照片与扫描电子显微镜(SEM, scanning electron microscopy)看到在一个硅片表面上的静电击穿。

静电放电,引入到一个引脚,引起元件的工作状态的改变,导致系统失效。

在实验室对静电放电的模拟也能够显示实时发生在芯片表面的失效。

如上面的照片所示,静电可能是一个问题,解决办法是一个有效的控制政策。

手腕带是最初最重要的防御。

树枝状晶体增长树枝状结晶发生在施加的电压与潮湿和一些可离子化的产品出现时。

电压总是要在一个电路上,但潮湿含量将取决于应用与环境。

可离子化材料可能来自印刷电路板(PCB)的表面,由于装配期间或在空板制造阶段时的不良清洁。

如果要调查这类缺陷,不要接触板或元件。

在失效原因的所有证据毁灭之前,让缺陷拍成照片并进行研究。

污染可能经常来自焊接过程或使用的助焊剂。

另一个可能性是装配期间带来的一般操作污垢。

工业中最普遍的缺陷原因来自助焊剂残留物。

在上面的例子中,失效发生在元件的返修之后。

这个特殊的xxx 单元是由一个第三方公司使用高活性助焊剂返修的,不象原来制造期间使用的低活性材料。

焊盘破裂当元件或导线必须作为一个第二阶段装配安装时,通常使用 C 形焊盘。

例子有,重型元件、线编织或不能满足焊接要求的元件。

DOE在SMT丝网印刷中质量改进的应用

验证参数的准确性

我们把正常生产线的刮刀速度、刮刀压力、脱模状态调 整成我们试验得出的结论,其他都保持不变,最后对SMT 的良率进行统计,如表 6。

总生产数量:710pcs;不良数量:3pcs;良率:>99% (目标良率)。因此,从以上数据我们可以看出,通过 DOE 得 出的印刷参数值明显改善了 PCB板的生产良率,达到了预期的 效果。

试验的原因与意义

焊膏换成了无铅焊膏:

由于使用的无铅焊膏在熔点、吃锡性、印刷出来的外观 上与传统的焊膏有一定的差别,而焊膏印刷又是 SMT 工艺 的第一道工序,焊膏印刷的不良将直接影响后序工艺的进展 情况,这是影响 SMT 总的良率的主要原因之一。因此,通 过结合供应商提供的焊膏最优使用范围以及在实际生产过程 中影响良率的主要不良现象的真因,对焊膏印刷进行了正交 试验。

DOE 在 SMT 丝网印刷中质量 改进的应用

丝网印刷工作原理

焊膏在刮板前滚动前进 产生将焊膏注入漏孔的压力

丝网印刷工作原理

切变力使焊膏注入漏孔

Hale Waihona Puke 焊膏释放(脱模)影响印刷质量的工艺参数

• 模板的质量 • 焊膏的质量 • 印刷工艺参数 • 设备精度 • 环境温度、湿度以及环境卫生

影响印刷质量的工艺参数

供应商提供刮刀压力的最优范围为6- 12kg,本试验中 设计该因子采用 6- 12kg。

正交试验设计

因为本次试验取得是 3 个因子 2 个水平,而且取值范围 比较宽,故在 2 个数值因子中加入了 3 个中心点,因此采用 8(23) +2×3 正交表配置如下表:

试验数据

评价 SMT 功能性能的好坏,首先考虑到的是印刷后成 型效果的好坏。试验也是以这个为依据的,不过考虑到实际 生产中对焊膏厚度的控制,故把印刷后的成型效果和锡膏厚 度共同作为试验结果。

关于04mm pitch BGA印刷DOE工艺试验应用实例(DOC)

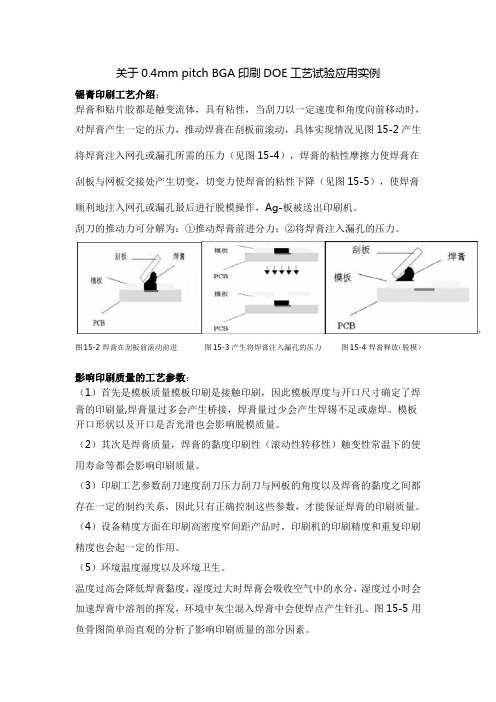

关于0.4mm pitch BGA印刷DOE工艺试验应用实例锡膏印刷工艺介绍:焊膏和贴片胶都是触变流体,具有粘性,当刮刀以一定速度和角度向前移动时,对焊膏产生一定的压力,推动焊膏在刮板前滚动,具体实现情况见图15-2产生将焊膏注入网孔或漏孔所需的压力(见图15-4),焊膏的粘性摩擦力使焊膏在刮板与网板交接处产生切变,切变力使焊膏的粘性下降(见图15-5),使焊膏顺利地注入网孔或漏孔最后进行脱模操作,Ag-板被送出印刷机。

刮刀的推动力可分解为:①推动焊膏前进分力;②将焊膏注入漏孔的压力。

图15-2 焊膏在刮板前滚动前进图15-3 产生将焊膏注入漏孔的压力图15-4 焊膏释放(脱模)影响印刷质量的工艺参数:(1)首先是模板质量模板印刷是接触印刷,因此模板厚度与开口尺寸确定了焊膏的印刷量,焊膏量过多会产生桥接,焊膏量过少会产生焊锡不足或虚焊。

模板开口形状以及开口是否光滑也会影响脱模质量。

(2)其次是焊膏质量,焊膏的黏度印刷性(滚动性转移性)触变性常温下的使用寿命等都会影响印刷质量。

(3)印刷工艺参数刮刀速度刮刀压力刮刀与网板的角度以及焊膏的黏度之间都存在一定的制约关系,因此只有正确控制这些参数,才能保证焊膏的印刷质量。

(4)设备精度方面在印刷高密度窄间距产品时,印刷机的印刷精度和重复印刷精度也会起一定的作用。

(5)环境温度湿度以及环境卫生。

温度过高会降低焊膏黏度,湿度过大时焊膏会吸收空气中的水分,湿度过小时会加速焊膏中溶剂的挥发,环境中灰尘混入焊膏中会使焊点产生针孔。

图15-5 用鱼骨图简单而直观的分析了影响印刷质量的部分因素。

图15-4 焊膏印刷的鱼骨分析示意DOE试验设计的应用:由于使用的无铅焊膏在熔点、吃锡性、印刷出来的外观上与传统的焊膏有一定的差别,而焊膏印刷又是SMT工艺的第一道工序,焊膏印刷的不良将直接影响后序工艺的进展情况,这是影响总的良率的主要原因之一。

因此,通过结合供应商提供的焊膏最优使用范围,以及在实际生产过程中影响良率的主要不良现象的真因,对焊膏印刷进行了正交试验。

印制电路板塞孔加工工艺

• 塞孔板注意事项(2):

3. 分段烤烘固化(Step cure),必须采用同一个烤箱及 连续性升温烤烘固化,减少塞孔内油墨温度改变, 急速上升,导致塞孔油墨或油墨内空气膨胀并向外 推出,形成爆孔问题。同时,开始时烤箱温度必须 降至40-60oC间,否则采用分段烤烘固化没有作用, 这是解决爆孔问题及起泡问题之最佳方法。(参见 下图)

注: 若塞孔径之 Opening 过大,孔环表面油墨过厚出现 渍墨问题,会导致 HAL 时产生空泡掉油问题。

November 2002

• 塞孔网版之比较:

铝片网版

制造方面 塞孔效果 较繁 (须采用钻机钻孔) 较佳

丝印网版

较简单 (与普通挡点丝网制造相同) 塞孔时部份会出现不均匀,由於 丝网纤维阻挡

注:塞孔板必须采分段後烘烤固化(用同一烤箱)

November 2002

• 20mm 厚塞孔刮刀之应用:(TAIYO 建议采 用)

• 20mm 刮刀(横切面):

• 刮刀厚度:20mm • 固定座宽度:20mm • 刮刀底部阔度:5mm • 斜磨角度:25o • 刮刀硬度:70o

• 印刷状况:

November 2002

November 2002

• 目前大部份 PCB 客户采用之塞孔加工流程:

1. 先塞孔後印板面油墨 (采用三台印刷机)

2. 连塞带印 (采用两台印刷机)

3. 於绿油加工前塞孔 (一般采用於HDI/BGA板印制)

4. 於喷锡後塞孔 (塞孔量必须控制在30~40%)

注:塞孔板必须采用分後烤烘固化 (用同一烤箱完成)

2. 大部份 PCB 客户采用立式烤箱烤板,并以三段式 温度设定为 80oC/60~90min + 120oC/30min 150~160oC/60min;部份客户隧道式烤箱烤烘固 化。

DOE实验设计在生产工艺改进中的应用案例研究

DOE实验设计在生产工艺改进中的应用案例研究1. 简介生产工艺改进是企业提高生产效率、品质和竞争力的关键环节。

为了提高工艺的稳定性和可靠性,降低不良品率和成本,许多企业采用了设计实验(DOE)方法来优化工艺参数。

本文将通过介绍一项实际案例研究,阐述DOE实验设计在生产工艺改进中的应用。

2. 案例背景某家制造企业生产线上的一个特定工艺步骤存在问题,导致产品不合格率较高。

这家企业希望通过重新设计相关参数来改善工艺步骤,减少不良品率,并提高产品品质。

3. DOE实验设计为了解决上述问题,企业采用了DOE实验设计的方法。

首先,他们定义了工艺步骤中的关键参数,如温度、时间、压力等。

然后,通过设计正交实验,确定了各参数的不同水平,并制定了实验计划。

4. 实验过程在实验过程中,企业按照设计好的实验计划依次改变工艺参数的水平,并记录了响应变量,如产品合格率、产品质量指标等。

通过一系列实验数据的收集和分析,企业能够评估参数对产品性能的影响,并确定最佳的参数组合。

5. 结果分析通过DOE实验设计的应用,企业发现某些参数对产品质量和不良率有显著影响。

通过进一步的数据分析,确定了最佳参数组合,从而达到了产品质量的最优化。

6. 生产工艺改进根据最佳参数组合的确定,企业对生产线上的工艺步骤进行了改进。

他们调整各参数的设定值,并进行了一段时间的试验和调整。

最终,他们成功地降低了产品不良率,提高了产品的质量和性能。

7. 进一步改进与优化在工艺改进的过程中,企业意识到DOE实验设计方法的优势。

他们决定继续应用该方法,并对其他工艺步骤进行优化。

通过不断地进行实验和优化,企业改进了整个生产过程,提高了产品质量,并降低了生产成本。

8. 总结本文通过介绍一项DOE实验设计在生产工艺改进中的应用案例研究,阐述了该方法在优化工艺参数和提高产品质量方面的有效性。

通过合理设置实验计划,收集和分析实验数据,企业能够快速确定最佳参数组合,并在实际生产中实施改进。

DOE之田口法波峰焊温度优化改善案

17

17

7.驗證實驗

將實驗結果參數帶入生產進行驗證,

預熱溫度均達到110℃,實驗成功!

18

18

歡迎咨詢交流!

聯系人:劉延聰 單 位:CMMSG IED

分

機:560+72052

謝 謝!!!

19

19

后面内容直接删除就行

资料可以编辑修改使用 资料可以编辑修改使用

20

主要经营:网络软件设计、图文设计制作、发布广 告等

信噪比 50.6743

均值 118.069

标准差

Ln(StDev)

預測值參數組合: A1B2C3D3E3F1 信噪比 均值 標準差 -0.0746390 50.6743 118.069

-0.0746390 -1.06356

預測因子水準 鏈速 上預熱溫度1 上預熱溫度2 下預熱溫度1 下預熱溫度2 下預熱溫度3 1 340 360 350 360 350

1

1 1.1 1.1 1.1 1.1 1.1 1.1 1.1 1.1 1.1

350

350 330 330 330 340 340 340 350 350 350

350

360 340 350 360 340 350 360 340 350 360

350

330 350 330 340 340 350 330 350 330 340

5.2 信噪比及標準差前後比較

信噪比 30.3778 原因子水準 鏈速 上預熱溫度1 上預熱溫度2 下預熱溫度1 下預熱溫度2 1 340 350 340 350 下預熱溫度3 360 均值 116.253 标准差 3.50804 Ln(StDev) 1.25976 原參數組合: A1B2C2D2E2F2 信噪比 均值 標準差 30.3778 116.253 3.50804

阻焊印刷工艺中BGA偏位问题的改良探讨

阻焊印刷工艺中BGA偏位问题的改良探讨陈斐健;陈世金;韩志伟;徐缓【摘要】对于阻焊制作来说,阻焊剂上BGA的PAD的影响因素很多.本文从各因素的影响原理出发,分析了压合、电镀、图形转移、阻焊曝光能量等因素对BGA焊盘的影响,确定了各因素影响BGA油墨上PAD的理论范围,为阻焊BGA曝光制作及制程能力提升提供参考依据.【期刊名称】《印制电路信息》【年(卷),期】2017(025)007【总页数】8页(P58-64,67)【关键词】镀铜均匀性;压合;涨缩系数;球栅阵列尺寸;曝光能量【作者】陈斐健;陈世金;韩志伟;徐缓【作者单位】博敏电子股份有限公司,广东梅州514768;博敏电子股份有限公司,广东梅州514768;博敏电子股份有限公司,广东梅州514768;博敏电子股份有限公司,广东梅州514768【正文语种】中文【中图分类】TN41由于BGA(球栅阵列)焊盘设计的小型化,越来越多的BGA已经由原来的Φ0.4mm向Φ0.3mm、Φ0.25mm甚至Φ0.23mm进行发展,但两BGA间还设计了夹线。

这就给阻焊曝光制作增加了很大的难度,稍有偏位就造成线路露铜或油墨上PAD现象,也给客户端在贴片时易产生短路风险。

目前我公司BGA位与夹线密度接近0.1mm(即4 mil)的板日趋增多,在阻焊显影后易出现BGA位上焊盘或相切之缺陷。

前期多次生产此类型板均出现了不同程度的油墨上PAD问题,严重影响了公司的生产计划及交货计划。

经统计:2016年5月至2016年10月BGA上焊盘或相切的问题比例数据,图1所示。

从上述数据可以看出平均缺陷比例达到3.57%和2.84%,10月份油墨上PAD比例更是达到3.9%,出现此种情况轻则作阻焊退洗处理,严重的则需报废处理,严重影响着工序的计划达成及公司正常交货。

阻焊制作工艺流程相对较为复杂,影响BGA曝光偏位因素也是多方面的。

通过鱼骨图分析,阻焊阻焊BGA偏位上PAD或相切的影响因素(图2)。

第三章印刷工艺管制与案例

印刷工艺的调制和管制

• 调节原理

如上图,在柱状图中有两个尖峰值,分别代表了 Dark 和 light 两种区域的图形质 量,通过改变照射光的等级可以改变尖峰之间的差值。 调整结果是上图的两个尖 峰越高,间距越大照相质量越好,反之照相质量就差,出现偏位的可能性就比较 大,按照我们目前使用设备的经验,得分超过700分一般是不会出现印刷偏位的, 但是当识别点附近如果有另外一个类似点时也有可能出现偏位的问题。

印刷工艺的调制和管制

• 2.6 钢网的清洗 • 由于锡膏使用过程中,锡膏会向钢网孔下渗透,当钢网 清洁效果差时,生产一段时间以后就会在钢网下表面钢网 开孔周围残留一圈锡膏残留物,这一圈残留物将会在此后 的印刷过程中影响锡膏的厚度,使该开孔对应的锡膏厚度 增加,同时易造成连锡,的厚度,使该开孔对应的锡膏厚 度增加,同时易造成连锡。 焊后出现锡渣,锡珠。所以 保养的时候加强对钢网清洁机构的保养和状态检查,重点 检查钢网清洁架上的塑料清洁刮刀片(为易损件)以及真 空吸嘴是否堵塞,确保钢网清洁机构能够正常工作,保证 清洁效果。每隔一定时间对钢网进行一次手工清洁。

印刷工艺的调制和管制

• • • • • • 2.4印刷间隙 印刷间隙对印刷厚度也有较大的影响,尤其在钢网张力较大,刮刀压力相 对不是很大是,钢网与PCB之间印刷间隙的设置能够增加印刷的高度。通常 我们都不会用增加间隙来提高锡膏的厚度,一般印刷间隙都设置为0。 钢网上贴胶纸调整钢网的开孔大小或者保护识别点都会影响到PCB和钢网 之间的间隙而影响的锡膏的厚度,使粘贴胶纸附近的锡膏厚度偏高。 2.5钢网质量和刮刀质量 由于钢网在刮刀的压力和推力下长期使用将会改变钢网平整度和网的绷网 张力,当钢网本身平整度不好,会出现印刷的锡膏厚度一致性比较差。 刮刀在钢网上长期摩擦,会被钢网孔的刃口磨成很多高低不平的小缺口, 当出现这种情况以后,刮刀就无法将钢网的锡膏刮干净,而在刮锡膏的方向 留下锡膏条纹。有锡膏残留下的焊盘上的锡膏就会厚度偏高。 刮刀上一般有 一层光滑耐磨的镍合金.要关注刮刀的磨损情况,如有镀层掉落时应更换刮刀, 否则会加速钢网的磨损;应注意刮刀不能长期处于大压力的工作状态.一般处理 这种问题方法就是定期的更换不良刮刀。

BGA类元件点胶工艺技术研究

BGA 类元件点胶工艺技术研究发布时间:2022-10-27T01:13:43.031Z 来源:《科学与技术》2022年12期6月作者:何国松[导读] 电子元器件的小型化何国松上海铁路通信有限公司上海市 201107摘要:电子元器件的小型化、轻量化的要求,电子元器件的集成度越来越高,BGA封装具有高集成度和高I/O端子。

为了适应发展的需要,BGA封装元器件越来越多地应用在集成印刷电路元器件上,用于军用航空电子元器件的BGA封装元器件也越来越广泛。

军用航电部件在制造、测试、运输、使用等过程中,进行了各种振动和热环境试验。

在此过程中发现,各种封装的BGA元器件受到大尺寸、高质量、应力集中、热膨胀系数不匹配等方面的影响,导致其焊接芯片在长期使用过程中焊点连接失效。

为了提高产品对恶劣环境的抵抗能力,保持长期使用的可靠性,需要对BGA元器件进行胶合,以保证芯片焊接后可以长期使用。

关键词:BGA;点胶;可靠性;提升;针对于恶劣环境条件下计算机印制电路组件,为保证产品可靠性,需要对BGA器件元件进行加固,特别是大尺寸,高质量的BGA器件。

一、有铅BGA元器件的焊接温度焊接温度分为预热区、保温区、回流区和冷却区。

1)预热区。

通常指由室温升至约150℃的区域。

在预热区,锡膏中的部分溶剂能够及时挥发,BGA器件缓缓升温,以适应后端的高温。

由于SMA表面元器件大小不一,其温度有不均匀现象,因此,在预热区升温的速率通常控制在1.5~3℃/s。

若升温太快,由于热应力的作用,可导致陶瓷电容的细微裂纹、PCB变形和IC芯片损坏,同时锡膏中溶剂挥发太快,易导致锡珠的发生。

2)保温区。

又称恒温区,在保温区温度通常维持在(150±10)℃,此时锡膏处于熔化前夕,锡膏中的挥发物进一步被去除,活化剂开始激活,并有效地去除焊接表面的氧化物,SMA表面温度受热风对流的影响,不同大小、不同质地的元器件温度能保持均匀,维持时间约60~120s。

0.4Pitch BGA PAD设计执行规范

• • •

Pad Size设计规范:

PCB 板厂能力决定部分PCB厂商控制Pad Size为 ±20% 公差,导致Pad变形。如果丝网不更改容易导致连锡。 推动客户要求板厂控制Pad Size,经过调研,大部分板厂 可以将公差控制在±10%内。并且要求大小一致。 要求信号Pad Size的直径为0.27mm(10.6mil),和IC的 封装尺寸一样大小。其公差必须控制在±0.03mm(1.2mil) 之内。

PCB设计

• • 过孔偏大或成阶梯状: 原理分析:PCB制作方式决定部分PCB工厂先化 学蚀刻,然后激光钻孔,化学蚀刻的孔径偏大。 (如Type 1),导致Via中存储较多空气,形成 焊点空洞,或锡膏流入Via,而少锡虚焊。 推荐PCB Vendor采用Type 3方法一次成孔。

•

规范-Pad尺寸设计

P C B 设 计 基 本 规 范

铺铜

• 起因:GND Pin用大铜皮联通的,即表面铺铜。 • 不良现象:SMT连锡 • 原理分析:表面铺铜的焊盘无阻焊环,印刷时如果锡膏印 偏,多余的锡膏会流动到邻近焊盘,而引起连锡缺陷。 • 措施:索取正确封装库/或更改为网格走线。

盲孔设计

• •

•

Blind Via设计规范: 原理分析:客户为了Layout出线方便,将Via拉偏,这 相当于Pad增大,将减少Pad间距,增加连焊风险。 建议Blind Via下在Pad正中央, 可避免SMT不良的影响。

Mask设计

• • • Solder Mask设计规范: 原理分析:客户倾向于将一些电源Pin相连的走线加 宽,以增加通流能力。走线加宽导致不能制作阻焊, 加剧SMT连焊风险。(参考右下图尺寸建议) 要求Pad 一定要有阻焊环,而且Pad和Pad之间一定 要有Solder Dam。而且绿釉印刷不得覆盖到Pad。

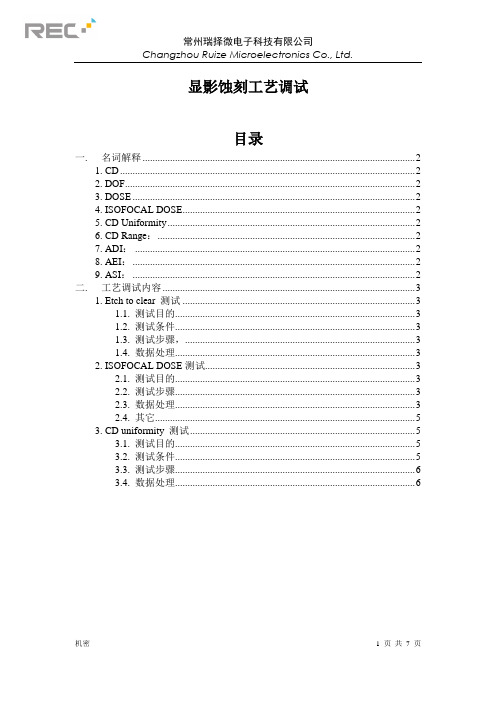

显影蚀刻工艺调试

显影蚀刻工艺调试目录一. 名词解释 (2)1. CD (2)2. DOF (2)3. DOSE (2)4. ISOFOCAL DOSE (2)5. CD Uniformity (2)6. CD Range: (2)7. ADI: (2)8. AEI: (2)9. ASI: (2)二. 工艺调试内容 (3)1. Etch to clear 测试 (3)1.1. 测试目的 (3)1.2. 测试条件 (3)1.3. 测试步骤, (3)1.4. 数据处理 (3)2. ISOFOCAL DOSE测试 (3)2.1. 测试目的 (3)2.2. 测试步骤 (3)2.3. 数据处理 (3)2.4. 其它 (5)3. CD uniformity 测试 (5)3.1. 测试目的 (5)3.2. 测试条件 (5)3.3. 测试步骤 (6)3.4. 数据处理 (6)一.名词解释1. CDCritical Dimension,关键尺寸,也称线宽。

衡量芯片制造工艺的指标。

线宽越小,芯片的集成度越高,其性能越好。

2. DOFDepth of Focus,焦深,指光学镜头的可聚焦范围。

在该范围内图像能够清晰成像。

为能够保证光胶完全曝光,焦深必须能够覆盖光刻胶层的上下表面。

3. DOSE曝光剂量。

DOSE=曝光强度×曝光时间,单位:mJ/ cm2。

4. ISOFOCAL DOSE最佳感光剂量。

用此剂量曝光,聚焦误差对CD影响最小。

曝光机在生成图形时,由于存在机械运动,会造成FOCUS偏移。

采用ISOFOCAL DOSE曝光,可获得CD Uniformity最优的图形。

5. CD UniformityCD均匀性。

是对所有CD测量值统计的标准偏差6. CD Range:CD误差。

是所有CD测量值最大值和最小值的差值。

7. ADI:After Develop Inspection。

显影后CD测量。

ADI一般用于检测曝光机和显影机的性能指标。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关于0.4mm pitch BGA印刷DOE工艺试验应用实例

锡膏印刷工艺介绍:

焊膏和贴片胶都是触变流体,具有粘性,当刮刀以一定速度和角度向前移动时,对焊膏产生一定的压力,推动焊膏在刮板前滚动,具体实现情况见图15-2产生将焊膏注入网孔或漏孔所需的压力(见图15-4),焊膏的粘性摩擦力使焊膏在刮板与网板交接处产生切变,切变力使焊膏的粘性下降(见图15-5),使焊膏顺利地注入网孔或漏孔最后进行脱模操作,Ag-板被送出印刷机。

刮刀的推动力可分解为:①推动焊膏前进分力;②将焊膏注入漏孔的压力。

图15-2 焊膏在刮板前滚动前进图15-3 产生将焊膏注入漏孔的压力图15-4 焊膏释放(脱模)

影响印刷质量的工艺参数:

(1)首先是模板质量模板印刷是接触印刷,因此模板厚度与开口尺寸确定了焊膏的印刷量,焊膏量过多会产生桥接,焊膏量过少会产生焊锡不足或虚焊。

模板开口形状以及开口是否光滑也会影响脱模质量。

(2)其次是焊膏质量,焊膏的黏度印刷性(滚动性转移性)触变性常温下的使用寿命等都会影响印刷质量。

(3)印刷工艺参数刮刀速度刮刀压力刮刀与网板的角度以及焊膏的黏度之间都存在一定的制约关系,因此只有正确控制这些参数,才能保证焊膏的印刷质量。

(4)设备精度方面在印刷高密度窄间距产品时,印刷机的印刷精度和重复印刷精度也会起一定的作用。

(5)环境温度湿度以及环境卫生。

温度过高会降低焊膏黏度,湿度过大时焊膏会吸收空气中的水分,湿度过小时会加速焊膏中溶剂的挥发,环境中灰尘混入焊膏中会使焊点产生针孔。

图15-5 用鱼骨图简单而直观的分析了影响印刷质量的部分因素。

图15-4 焊膏印刷的鱼骨分析示意

DOE试验设计的应用:

由于使用的无铅焊膏在熔点、吃锡性、印刷出来的外观上与传统的焊膏有一定的差别,而焊膏印刷又是SMT工艺的第一道工序,焊膏印刷的不良将直接影响后

序工艺的进展情况,这是影响总的良率的主要原因之一。

因此,通过结合供应商提供的焊膏最优使用范围,以及在实际生产过程中影响良率的主要不良现象的真因,对焊膏印刷进行了正交试验。

印刷工艺参数的选择:

在正交试验优化焊膏印刷中,我们选定刮刀速度、刮刀压力及脱模状况这三个印刷参数为试验因子。

(1)刮刀速度:一般而言刮刀速度慢可得到较好的印刷品质,但可能导致焊膏形状模糊(smearing),同时也影响生产效率.印刷速度过快,则可能因焊膏无足够

时间填入钢模板孔洞,造成焊膏量不足。

因此,在焊膏能够保持正常滚动状态下,尽可能提高速度,并配合刮刀压力调整,以达良好印刷质量根据供应商提供的最优范围为60-150mm/s。

本试验设计该因子为60-120mm/s水平值。

(2)刮刀压力:刮刀压力过高会导致钢模板缝孔内的焊膏被拖出而造成缺焊,压力过低则导致焊膏印刷不完全目前一般采用左右刮刀压力根据供应商提供的最优范围为,本试验中设计该因子采用6-12kg

(3)脱模状态:指焊膏印刷后钢模板底面与Ag-的分离

上述详细的参数值和水平见下表15-1

表15-1

正交试验:

(1)正交试验设计:

因为本次试验取得是3 个因子2 个水平,而且取值范围比较宽,故在个数值因子中加入了3个中心点,因此采用L8(23)+2*3正交表配置。

如表15-2

表15-2 正交试验表

(2)试验数据

评价SMT功能性能的好坏,首先考虑到的是印刷后成型效果的好坏。

试验也是以这个为依据的,不过考虑到实际生产中对焊膏厚度的控制,故把印刷后的成型体积和锡膏厚度共同作为试验结果。

按照表15-2的正交表内容进行试验,锡膏印刷体积按照钢网开孔体积50%~150%,印刷厚度按照钢网厚度80%~120%标准,超出此标准判定NG。

印刷完成后根据SPI检测结果,统计锡膏印刷不良

点数。

同一焊膏印刷参数印刷出来的成型效果进行重复3次试验。

焊膏印刷出来的成型效果即焊膏印刷不良数如表15-3所示:

表15-3 SPI检测印刷不良的具体数值。

锡膏厚度的测量结果如下表15-4所示:

表15-4:锡膏厚度的测量值

数据统计与分析:

采用MINITAB软件分析,因子分析步骤:

(1)通过置信水平的设置,可以观察出主要影响因素和次要影响因素,其中包括一些交互影响

(2)在第一步的基础上,剔除次要影响因素,对主要影响因素进行第二次分析,将更加明显的看到个各因素的影响差别

(3)对交互影响进行分析,通过对交互影响的分析,可以直观的观察到各因素的相互关系,对最优参数的选择有了一个趋势概念

(4)通过建立最优相应模型,对最优参数进行定量选择

从锡膏的成形效果结果中,可以看出置信系数为9.5时,印刷参数的选择并不明

显。

从锡膏厚度的分析图来看,可以看出刮刀速度、脱模状态对结果的影响显著。

故剔除不显著因素,进行再次分析。

图15-6:成型效果的影响因素排列图图15-7:锡膏厚度的影响因素

排列图

图15-8:锡膏厚度主要影响因素的排列图图15-9:锡膏厚度中的交互影响

因素排列图

从图15-9 中,可以明显的看出刮刀速度与脱模状态之间的相互关系。

要想定量的描述他们之间的关系,选择出最优的工艺参数,图15-10 的最优参数模型即可得出。

图15-10:最优参数选择示意图

可见,速度=60mm/s,压力=12kgg 为最优参数。

此时,成型不良数为7.33,而锡膏厚度为0.136。

(5)验证最优参数

通过如上的正交试验,我们找出了焊膏印刷的最优参数是刮刀速度:

83.6364mm/s;刮刀压力:12kg;不脱模。

要想知道找出的最优参数的准确性,

我们需要对这个最优参数进行验证。

因此,我们只要把正常生产线的刮刀速度、刮刀压力、脱模。

状态调整成我们试验得出的结论,其他都保持不变,最后对SMT 的良率进行统计,如表15-5。

生产数量200220200210250240230

不良数量2112121

良率99.00%99.55%99.50%99.05%99.60%99.17%99.57%总生产数量:1550pcs;不良数量:10pcs;良率:>99%(目标良率)。

因此,从以上数据我们可以看出,通过DOE 得出的印刷参数值明显改善了PCB 板的生产良率,达到了预期的效果。