36 高拉速条件下板坯连铸结晶器冷却研究

高拉速连铸技术研究

高拉速连铸技术研究摘要:钢铁企业为我国经济增长和基础设施建设立下了汗马功劳,新时期各工业部门亦对钢铁质量提出了更新、更高的要求。

面对这些要求,高拉速连续铸钢技术展现出不可比拟的优势。

本文简述了高拉速连铸技术的研究热点及其特色技术,高拉速连铸技术的最大特点就是生产效率高、钢材质量好,高拉速连铸技术的特色技术主要有高拉速连铸保护渣、结晶器非正弦振动、结晶器电磁制动、精细二次冷却管理等技术。

关键词:高拉速连铸研究热点特色一、前言现阶段,我国正在由钢铁大国向钢铁强国转变,钢铁工业为我国经济增长和基础设施建设做出了巨大贡献。

连续铸钢技术,简称连铸,对于提高钢铁产品质量及钢铁行业生产效率等方面具有重要的意义。

通过一个国家的连铸技术水平,可以窥探该国钢铁工业的现代化程度。

连铸生产过程中,在保证钢铁产品质量的前提下,提高拉速是进一步展现连铸技术优势的主要方向。

高拉速连铸技术受到世界范围内各钢铁企业、技术公司、设备制造者的高度关注,是一项前景广阔的前沿技术。

二、高拉速连铸技术研究热点随着钢铁冶炼技术的不断进步,高拉速连铸技术持续发展并逐渐成熟。

但是,由于高拉速连铸技术各个技术指标依钢种类型、生产企业规模等而有所不同,目前这项技术的普及程度还不高。

时下,高拉速连铸技术的研究热点主要有以下两个方面:1.保证钢坯质量钢铁质量的好坏直接由钢坯质量决定。

通常条件下,钢坯质量由钢坯整体洁净度、钢坯表面清洁程度、钢坯内核质量决定。

实际生产中,钢坯中杂质含量,亦即钢坯整体洁净度由结晶器之前钢水质量决定,钢坯表面清洁程度由高拉速连铸过程决定,钢坯内核质量由连铸过程结束后的二次冷却过程决定。

2.提高生产效率在保证上述铸坯质量的前提之上,尽可能的提高生产效率是各个钢铁企业的生产要求。

目前国内小方坯高拉速连铸技术已处于世界一流水平,但是对于板坯连铸机,由于提高拉速后造成的漏钢具有比小方坯高拉速连铸更大的负面影响,目前提高其生产效率的主要手段仍是提高作业率。

炼钢厂板坯连铸机结晶器冷却水动态调节研发项目

炼钢厂板坯连铸机结晶器冷却水动态调节研发项目一、立项原因:五矿营口中板有限责任公司炼钢厂1#、2#板坯连铸机分别于2003年、2005年建成并投入使用。

随着产量提升以及对产品质量指标要求的提高,结晶器冷却水原设计采用的机械式流量阀调节水量已经无法满足工艺生产要求。

经现场长时间的观察发现存在以下问题:1.1、水介质供给单位动力厂总管压力及流量出现波动时,造成结晶器宽窄面冷却水流量出现长时间波动,该段时间会对铸坯表面及内部质量产生影响,同时冷却水量大幅度波动可能导致结晶器粘结型大面积漏钢事故。

1.2、工艺参数进行调整时,需要设备人员到水阀室手动进行水流量调节。

由于现场安装空间狭窄,当机械式流量阀出现卡滞情况,调节过程时间一般大于40分钟。

并且因动力供水的波动,采用机械式流量阀调节死区范围宽面在±80L/min、窄面在±8L/min,远大于工艺允许宽面波动范围±50L/min、窄面±5L/min的指标。

1.3、当生产过程中发生进回水温差高报警时,需设备人员到水阀室手动提高冷却水流量,由于通讯等原因常导致设备响应延时,增大结晶器漏钢的几率。

二、项目重点工作及难点:2.1、由于原系统采用机械式流量阀,为实现自动控制、远程操作以及达到工艺参数的要求,将机械式流量阀改为电动流量调节阀。

2.2、利用主PLC系统中原有模拟量输出模板备用预留点实现电动阀实时控制输出,利用原有系统中模拟量输入模板备用预留点实现电动阀阀门开度的实时反馈输入,利用原有系统水流量实时采集数据作为调节参考。

2.3、编制结晶器冷却水流量调整程序,使用PI控制,程序编制完成后进行调试,通过启动给水泵、开总管手阀、修改水量目标值等方法模拟水流量的波动进行PI参数的优化。

其中PI参数的优化为本项研发工作的难点。

2.4、在监控画面WINCC程序中添加相应的控制输入输出域,以实现画面远程操作。

2.5、编制该功能的操作说明书、配合工艺人员更新事故应急处置方案,培训生产使用人员。

关于炼钢车间连铸结晶器冷却水调整的调研

关于炼钢车间连铸结晶器冷却⽔调整的调研关于炼钢车间连铸结晶器冷却⽔调整的调研调研初步⽅案问题建议调研:随着公司节能减排项⽬的深⼊开展,攻关⼩组对连铸⼀冷⽔(结晶器冷却⽔)进⾏了诊断,认为节能潜⼒较⼤,随即对该系统进⾏攻关,在对连铸⼀冷⽔进⾏诊断后,认为,尽管规程上要求⼀冷⽔的压⼒不低于0.8MPa,但实际上结晶器进⼝⽔压较低,从连铸计计说明上也可以看出,要素在于保证⽔量和温差,实际也没有保证进⼝的⽔压,因为在保证⽔压下,流量和温差就偏离参数太多了。

初步⽅案:根据此⼯艺条件,在保证每个结晶器的⽔流量和温差的前提下,可以适当降低⽔压,所以选⽤测试中要求⽔压较⾼的参数,即进连铸总管压⼒不低于0.65MPa为宜。

流量保证满⾜要求。

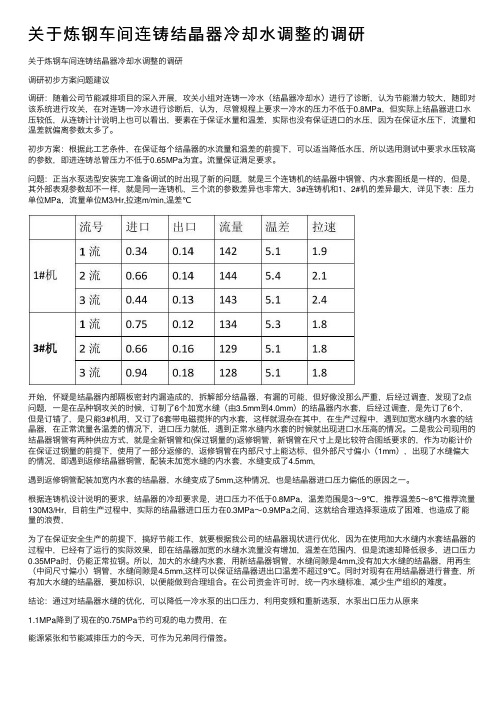

问题:正当⽔泵选型安装完⼯准备调试的时出现了新的问题,就是三个连铸机的结晶器中铜管、内⽔套图纸是⼀样的,但是,其外部表观参数却不⼀样,就是同⼀连铸机,三个流的参数差异也⾮常⼤,3#连铸机和1、2#机的差异最⼤,详见下表:压⼒单位MPa,流量单位M3/Hr,拉速m/min,温差℃开始,怀疑是结晶器内部隔板密封内漏造成的,拆解部分结晶器,有漏的可能,但好像没那么严重,后经过调查,发现了2点问题,⼀是在品种钢攻关的时候,订制了6个加宽⽔缝(由3.5mm到4.0mm)的结晶器内⽔套,后经过调查,是先订了6个,但是订错了,是只能3#机⽤,⼜订了6套带电磁搅拌的内⽔套,这样就混杂在其中,在⽣产过程中,遇到加宽⽔缝内⽔套的结晶器,在正常流量各温差的情况下,进⼝压⼒就低,遇到正常⽔缝内⽔套的时候就出现进⼝⽔压⾼的情况。

⼆是我公司现⽤的结晶器铜管有两种供应⽅式,就是全新铜管和(保过钢量的)返修铜管,新铜管在尺⼨上是⽐较符合图纸要求的,作为功能计价在保证过钢量的前提下,使⽤了⼀部分返修的,返修铜管在内部尺⼨上能达标,但外部尺⼨偏⼩(1mm),出现了⽔缝偏⼤的情况,即遇到返修结晶器铜管,配装未加宽⽔缝的内⽔套,⽔缝变成了4.5mm,遇到返修铜管配装加宽内⽔套的结晶器,⽔缝变成了5mm,这种情况,也是结晶器进⼝压⼒偏低的原因之⼀。

薄板坯连铸连轧设备在热轧薄宽钢带生产中的冷却控制

薄板坯连铸连轧设备在热轧薄宽钢带生产中的冷却控制随着工业化进程的不断发展,薄宽钢带的需求量逐年增加。

作为关键的生产设备之一,薄板坯连铸连轧设备在热轧薄宽钢带的生产中扮演着重要角色。

其中,冷却控制是保证薄宽钢带质量及产品性能的关键环节。

本文将探讨薄板坯连铸连轧设备在热轧薄宽钢带生产中的冷却控制方法及其重要性。

1. 冷却控制的目标和要求冷却控制的主要目标是确保热轧薄宽钢带的冷却速度和温度分布能够满足产品性能要求,同时确保产品表面和板坯内部温度的一致性。

其中,冷却速度的控制直接影响着薄宽钢带的力学性能、织构以及表面质量等方面。

在冷却控制中,需要实现以下要求:1.1 温度均匀性:在连铸连轧过程中,应保证板坯的温度分布均匀,以免造成产品表面和内部温度梯度过大,从而影响产品性能。

1.2 冷却速度可调性:为了满足不同规格的热轧薄宽钢带的生产需求,冷却速度需要有一定的调整性能,以适应不同规格的板材要求。

1.3 低温控制:在连铸连轧过程中,应注意控制板坯表面的低温度,避免产生过冷现象,从而引发冷裂纵裂等质量问题。

2. 冷却控制方法与技术为了实现冷却控制的要求,现代薄板坯连铸连轧设备采用了多种冷却控制方法与技术。

2.1 冷却控制模型:通过建立板坯连铸连轧过程的热力学模型和冷却模型,可以实现对冷却参数的优化控制。

其中,热力学模型可以用来计算板坯的温度分布,而冷却模型则可以根据板坯的尺寸、材质等参数预测冷却速度和温度分布。

2.2 冷却水冷却控制:冷却水的流量和温度是影响连铸连轧过程中板坯冷却速度的关键因素。

通过控制冷却水的流量和温度,可以实现对板坯冷却速度的调节。

此外,还可以通过加入薄膜剂等辅助措施提高冷却效果,同时减少冷却水的使用量。

2.3 空气冷却控制:在连铸连轧过程中,通过喷吹冷却空气来调节板坯的冷却速度。

控制冷却空气的流量和温度可以实现对板坯冷却速度的精确控制。

此外,空气冷却还可以减少水资源的使用,降低生产成本。

薄板坯连铸机结晶器液位控制原理与应用

金工程专业, 照钢铁控股集团有限公司ESP制造部

钢

研 究 工 作 , E - mail :xiejibiao@

铸机弧半径: m

数 量 :2个

辊 径 :120/130/145/155/165 mm

辊 间 距 :50/160/180/190/195/200/205 mm

二次冷却类别:前段高压水冷却、后段气雾冷却

为验证结晶器

动与钢水可 的关系,

动的原因主要有钢水流入不均勻、铸坯鼓肚 取饼样 镜扫描,对比钢水中的夹杂物 ,如表

两大类。

2 、图 2 所示。

2 . 1 钢水可浇性的影响

表 1 结晶器液位}

Tab.1 Bar position change of stopper of mould level fluctuation

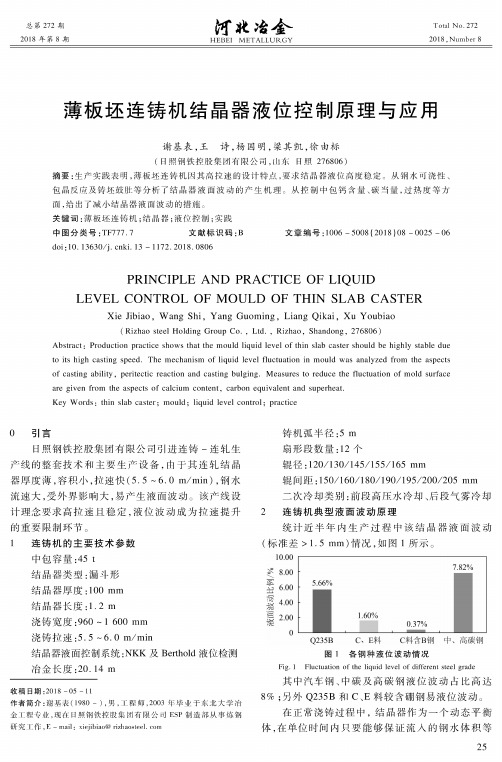

2 连铸机典型液面波动原理

近半年内生产过

晶器液面波动

(标 准 差 >1.5 mm)情 况 ,如 图 1 所示 。

Q235B

C、E料 C料含B钢

图 1 各钢种液位波动情况

Fig.1 Fluctuation of the liquid level of different steel grade

钢 、、 高碳钢液位波动占比高达 8 % ;另 外 Q235B g C 、E 料较含硼钢易液位波动。

PRINCIPLE AND PRACTICE OF LIQUID

LEVEL CONTROL OF M OULD OF THIN SLAB CASTER

Xie Jibiao, Wang Shi, Yang Guoming, Liang Qikai, Xu Youbiao (Rizhao steel Holding Group C o .,L td .,Rizhao,Shandong,276806)

板坯连铸机结晶器研究课件

摘要结晶器是钢坯连续铸造的关键设备,其设计和制造的优劣直接影响到连铸生产的正常与稳定。

本文就目前连铸结晶器采用的铜板材料及铜板材料表面处理技术的发展现状进行了总结和分析。

指出针对板坯结晶器窄面铜板易高温变形、磨损的情况,采用高强度、高导热率的弥散强化铜材料,进而延长结晶器的维修周期,提高生产效率。

同时针对现有结晶器铜板表面改性技术的优缺点,发展新型合金涂、镀层技术,进一步提高涂、镀层的硬度,耐磨和耐腐蚀性能。

目前结晶器铜板表面处理的几种方法:电镀法、热喷涂法、化学热处理法以及具有潜在发展前景的激光熔覆法。

激光熔覆法由于具有清洁无污染,成品率高以及性价比高等特点,具有广阔的发展和应用空间。

而且,通过优化熔覆工艺参数,设计合理的熔覆材料体系,能够形成与铜板呈冶金结合的优良抗热耐磨复合涂层,从而显著提高结晶器的使用寿命。

关键词:结晶器;化学热处理;激光熔覆;铜板AbstractThe progress of mould plates was reviewed in continuous casting. The techniques such a solution or aging or forming or fine crystal and their combination were an effect tiveme thod which benefit for high conductivity and high strengthen of copper base alloy. Copper base composite maerial through dispersion technique and composite hardening and surface strengthening have more promising for mouldes in the future.Based on the current study stat of surface strength ening on copper crystallizer, several surface treatment means,such as electro plating thermal spraying,penetration and laserclad dingte chnique with potential development are described. Because of cleanliness without any pollution, high finished product ratio and high performance costratio, laser cladding has wide development and application range. Moreover, by optimizing process parameters and designing suitable material system, fine hea-t resistant and wear-resistant coating having metallurgy bonding with copper substrate can be fabricated, therefore, it may notably improve the service life of copper crystallizer.Key words:Copper crystallizer; Electroplating; Thermal Chemical heat treatme;Copper plate目录摘要 (I)Abstract (II)第1章绪论 (1)1.1连扎连铸简介 (1)1.2工艺流程 (3)1.3板坯连铸机质量优势 (4)1.4研究背景 (5)1.5国内外状况 (6)1.6结晶器概述 (7)1.7结晶器存在的问题 (9)1.8结晶器使用前的安全检查 (9)1.9本章小结 (10)第2章结晶器夹紧装置的选择计算 (11)2.1结晶器夹紧装置简介 (11)2.2结晶器夹紧受力分析及计算选择 (12)2.3结晶器宽边调整机构的安装 (14)2.4本章小结 (14)第3章结晶器调宽装置的选择计算 (15)3.1调宽装置简介 (15)3.2调宽装置的确定和基本参数的选择 (16)3.3调宽装置驱动选择 (18)3.4窄边调整机构的安装 (18)3.5本章小结 (19)第4章结晶器铜板及水箱的选择计算 (20)4.1结晶器铜板的设计 (20)4.1.1结晶器长度的选择 (20)4.1.2结晶器断面尺寸和倒锥度 (22)4.1.3结晶器铜板材质及表面镀层的选择 (23)4.1.4铜板厚度计算 (24)4.2水箱设计 (25)4.3本章小结 (26)第五章结晶器振动装置的应用和发展 (27)5.1振动装置的概述 (27)5.2结晶器的振动方式 (27)5.3总结 (30)5.4本章小结 (31)结论 (32)参考文献 (33)致谢 (35)第1章绪论1.1连扎连铸简介连铸连轧全称连续铸造连续轧制(Continue Casting Direct Rolling,简称CCDR),是把液态钢倒入连铸机中轧制出钢坯(称为连铸坯),然后不经冷却,在均热炉中保温一定时间后直接进入热连轧机组中轧制成型的钢铁轧制工艺。

板坯连铸机冷却水系统的完善与应用

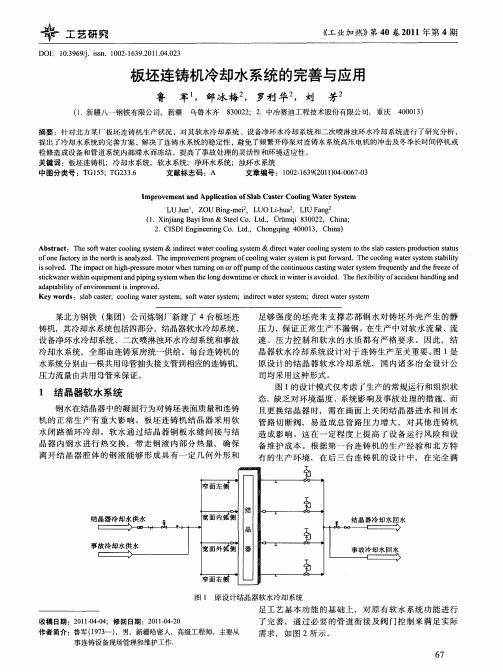

足够 强 度 的坯壳 来 支撑 芯 部钢 水对 铸 坯 外壳 产生 的静 压 力 ,保证 正 常生产 不漏钢 。 生产 中对软 水流量 、流 在 速 、压 力控 制和 软 水 的水质 都 有严 格 要 求 。因此 , 结 晶器软 水冷 却系统 设计对 于 连铸生产 至关 重要 。 1是 图

1 结 晶器软水 系统

(. ni gB y o 1 Xi a a irn& Sel o t. Sf i8 0 2 , C i ; jn I t .Ld,lrmq 3 0 2 hn eC l i a 2 C S n ier gC .Ld, C o g ig 4 0 1 ,C ia . IDI gn ei o t. h n qn 0 0 3 hn ) E n

窄 面左侧

结 一

圣.

结

事

i 戒 一水 I撕 訇 [ 冷 却 侧 水 宽 供 面器 外晶 内

窄面右讨

圣.

足工 艺 基本 功 能 的基 础上 ,对 原 有软 水 系统 功 能进 行 了完 善 ,通 过必 要 的 管道 衔 接及 阀 门控 制来 满足 实 际 需求 ,如 图 2所 示 。

的滞水,避 免设备和 管道冻结或冻 裂,提 高了环境适应

性 ,延长了设备寿命,保证 了稳 定生产 。

() 3 二冷密闭室 内管道采用耐腐蚀 的不锈钢 管道 , 减

少了管道 内部腐蚀物 质进 入设备 本体 内部 ,防止了本体 内部水流不 通畅引起导 热不均造成 的轴承抱死 ,分节辊 断轴等故障 。

某北方钢铁 ( 团)公司炼钢厂新建 了 4台板坯连 集 铸机,其冷 却水 系统 包括四部分,结 晶器 软水 冷却系统 、 设备净环水 冷却 系统 、二次 喷淋浊环水 冷却系统和事 故 冷却水系统 ,全部 由连铸泵房统 一供给 。每 台连铸机 的 水系统 分别 由一根共用母管抽头接支管到相应的连铸机, 压 力流量 由共用母管来保证 。

36 高拉速条件下板坯连铸结晶器冷却研究

3.1

结晶器水温升

结晶器冷却水温升 是评估结晶器工作状态的重要参数之一,它是指结晶器冷却水的进水温度与出

水温度之间的温度差。在结晶器水流量一定的情况下,水温升越高越好,说明结晶器传热能力强,但是为 避免结晶器冷却水的沸腾,一般要求冷却水进水温度低于 45℃,水温升不应超过 10℃[1] [2]。 表 2 给出的是部分浇次的最大水温升的监测情况,拉速由 1.80 m/min 提高到 1.90m/min,水温升相应 增加并出现窄面 过高的报警情况,之后将窄面水量设定值由 540L/min 提高到 580L/min。拉速由 1.90 m/min 提高到 2.00m/min,水温升不但不再增加,相反却会出现小幅的降低。其原因可能是结晶器铜板与 冷却水之间的传热机理发生了改变,即有可能出现“核沸腾”的情形,在冷却水中产生了蒸汽核心,降低了 传热效率,冷却水温升出现下降。这同样说明结晶器冷却能力不够,若提高拉速仍须考虑增加结晶器冷却 强度。

technology for high speed casting technology were described. With the practical historical data, the characteristics of mold heat transfer under conditions of high casting speed was also studied, including quantitative analysis on mold cooling water temperature increment between inlet and outlet, mold average heat flux and transient temperate of copper plate. Through in-depth study of the mold cooling process, which was beneficial to high speed continuous casting, the maximum casting speed could already be reached at 2.5m/min currently, and no breakout occurred during the high casting speed period. Key words Slab continuous casting, high speed casting, primary cooling

一种炼钢连铸用均匀冷却高拉速结晶器[实用新型专利]

![一种炼钢连铸用均匀冷却高拉速结晶器[实用新型专利]](https://img.taocdn.com/s3/m/33e3bc1a657d27284b73f242336c1eb91a3733cc.png)

(19)中华人民共和国国家知识产权局(12)实用新型专利(10)授权公告号 (45)授权公告日 (21)申请号 201720682113.3(22)申请日 2017.06.13(73)专利权人 北京科技大学地址 100083 北京市海淀区学院路30号(72)发明人 张家泉 邱东升 兰鹏 李亮 李少翔 (74)专利代理机构 北京市广友专利事务所有限责任公司 11237代理人 张仲波(51)Int.Cl.B22D 11/04(2006.01)B22D 11/055(2006.01)(54)实用新型名称一种炼钢连铸用均匀冷却高拉速结晶器(57)摘要本实用新型提供一种炼钢连铸用均匀冷却高拉速结晶器,属于炼钢技术领域。

该结晶器为方形或矩形铜管,结晶器下部1/4~1/3段的4个角部区域为全部或部分开放缺口结构。

距离结晶器角部10~35mm范围内铸坯部分受到铜板支撑或全部裸露。

结晶器铜管内腔锥度采用连续锥度曲线、多锥度曲线或单锥度曲线。

结晶器铜管角部为直角或半径为3~30mm的圆弧。

本实用新型通过将普通方坯或矩形坯结晶器铜管下部四个角部切除,适当增强铸坯在偏离角区域的对流换热,使偏离角部坯壳厚度与角部和边部一致,消除在角部和偏离角区域的应力集中,解决目前结晶器铜管在使用过程中铸坯同一截面冷却速度不一致问题,能够有效避免铸坯角部和偏离角区域出现凹陷和裂纹等缺陷,提高铸坯质量。

权利要求书1页 说明书2页 附图3页CN 206763871 U 2017.12.19C N 206763871U1.一种炼钢连铸用均匀冷却高拉速结晶器,其特征在于:为方形或矩形铜管结构,结晶器下部1/4~1/3段的4个角部区域为全部或部分开放缺口,结晶器角部缺口单侧边长10~35mm。

2.根据权利要求1所述的炼钢连铸用均匀冷却高拉速结晶器,其特征在于:所述结晶器铜管内腔锥度采用连续锥度曲线。

3.根据权利要求1所述的炼钢连铸用均匀冷却高拉速结晶器,其特征在于:所述结晶器铜管内腔锥度采用多锥度曲线。

一种快速冷却的板坯结晶器[发明专利]

![一种快速冷却的板坯结晶器[发明专利]](https://img.taocdn.com/s3/m/02dc933926fff705cd170ae3.png)

专利名称:一种快速冷却的板坯结晶器专利类型:发明专利

发明人:付豪,孙建国,张旭东,朱云辉,全亮申请号:CN202010757230.8

申请日:20200731

公开号:CN111705222A

公开日:

20200925

专利内容由知识产权出版社提供

摘要:本发明公开了一种快速冷却的板坯结晶器,属于结晶器技术领域,解决了现有技术中的电渣炉结晶器冷却效率低导致生产效率降低、产品质量降低的问题,本发明包括结晶器外壳,所述结晶器外壳由上层外壳与下层外壳组成,上层外壳与下层外壳均由两个拆卸式外壳组成,上层外壳与下层外壳上分别设置有上冷却层和下冷却层,所述上层外壳上连接有与上冷却层连通的第一进风管和第二进风管,所述下层外壳上连接有与下冷却层连通的第一出风管和第二出风管,所述第一进风管与第一出风管连通,第二进风管与第二出风管连通,第一出风管与第二出风管均连接有风机,所述上冷却层和下冷却层内还安装有冷却液管。

本发明冷却效率高,设备使用寿命长,提高了产品产量。

申请人:江油市重鑫特种金属材料有限公司

地址:621700 四川省绵阳市江油市武都镇五通村六组

国籍:CN

代理机构:成都聚蓉众享知识产权代理有限公司

代理人:张辉

更多信息请下载全文后查看。

小方坯连铸机高拉速生产技术探讨

小方坯连铸机高拉速生产技术探讨摘要:高拉速是小方坯连铸生产的重要指标,拉速越大则生产效率越高,企业可获得的经济效益也就越多。

小方坯连铸技术的研究方向一直都是高拉速、高效连铸,本文就此方面进行了简单的分析,探讨了连铸机高拉速生产技术的优化方向,采取技术手段做进一步的改造,在保证工艺精细化水平的同时,实现高拉速连铸生产。

关键词:小方坯;连铸;高拉速;生产技术连铸技术发展越来越成熟,面对不同钢种品种规格与产量,想要实现高质量、高效率生产,还需要在不断的实践中总结经验,然后做进一步的技术改造。

高拉速连铸便是一大研究方向,即在不影响铸坯质量的同事,提高浇注拉速。

对小方坯连铸机高拉速生产技术进行研究时,要注意目前常见的传热不均、摩擦阻力增大等问题,避免出现坯壳黏结、裂纹等质量问题,利用技术手段来降低工艺生产风险。

一、小方坯连铸机高拉速生产分析连铸设备与生产技术在持续发展,整个生产工艺越来越成熟,以连铸钢坯-热装/热送-加热炉-轧制为代表的生产模式十分常见,并且薄板坯热轧带钢铸轧一体化模式的商业化应用,也带动了小方坯连铸生产技术的改造创新,在保证产品质量的前提下,提高钢铁产能,同时还可以降低生产成本。

其中,为确保轧制成品性能满足加工标准,就务必要控制好钢坯温度,使其能够满足轧制工艺要求,而这一要求的前提必须要是实现高拉速。

但是在提高拉速的情况下,需要注意随着铸坯液芯的变细变长,补缩的难度进一步加大,会对内部质量产生非常大的影响,例如高级别的缩孔、疏松等缺陷会对后续的轧制产生严重影响,降低成品质量。

并且,与高拉速对应的是结晶器页面波动加剧,结晶器保护渣的消耗减少,影响结晶器铜管与坯壳之间保护渣膜的稳定性与均匀性,与之对应的便是坯壳在结晶器内传热不均、摩擦阻力增大等问题,有较大的可能会造成坯壳产生裂纹,增加生产风险[1]。

在对小方坯连铸机高拉速生产技术进行研究时,不仅要强调高效率,更是要保证钢坯质量问题,因此要从实际生产出发,对高拉速生产技术进行优化改进,将生产风险控制到最低。

小方坯连铸机高拉速技术应用研究

小方坯连铸机高拉速技术应用研究摘要:我国在应用小方坯连铸机设备生产时,高拉速技术应用水平比较低,要想对拉速工艺有效提升,就需要借鉴国外优秀经验,通过对国内连铸工艺和设备更新和优化,提高小方坯连铸机设备高拉速技术应用水平。

在对小方坯连铸机设备结构更新和优化时,需要根据生产需求,对设备适当改良,确保小方坯连铸机设备在使用期间,能够始终保持安全稳定运行状态,为日常生产提供充足支持。

企业也要提高对这项工作重视程度,要加大资金投入力度,为技术更新提供充足支持。

本文就小方坯连铸机高拉速技术应用进行相关分析和研究。

关键词:小方坯;连铸机;高拉速技术;应用研究国外在对位小方坯连铸机拉速工艺研究时,已经实现了技术突破。

虽然我国已经掌握了连铸机设备制作方式,但高拉速工艺在应用期间,还会受到各方面因素影响,容易出现缺陷问题,因此需要对各项工艺定期更新,才能为设备应用提供充足支撑。

在我国社会经济不断发展期间,小方坯连铸机设备应用类型也在不断增多,并作用于各个领域中。

因为不同类型小方坯连铸机设备性能存在一定有差异,在选择设备时,如果技术指标存在问题,就无法提高设备应用效率[1]。

一、小方坯连铸机高拉速技术应用影响因素在应用小方坯连铸机设备生产时,会受到各方面因素影响。

虽然在对设备改造时,已经取得了一定成果,但整体生产水平得不到有效提高,制约了整个行业发展。

小方坯连铸机设备在应用期间,对拉速工艺应用存在较高要求。

因为传统生产形式下无法对所有材料100%利用,常规生产期间会出现漏钢、铸坯脱方等情况,无法满足生产有及质量需求,而且会引发资源浪费等问题。

在提高连铸机设备拉速之后,会增加漏钢率,在降低拉速状态下,还会引发安全隐患。

因此企业需要从各个层面,对影响连铸机设备拉速的因素全面分析,并制定针对性控制措施,通过对设备结构优化,并引进更加先进的生产工艺,确保连铸机设备在使用期间,能够发挥更大作用。

实际上在应用连铸机设备期间,结晶器功能效果,会对日常生产产生较大影响。

高品质钢连铸板坯凝固冷却精益控制关键技术

高品质钢连铸板坯凝固冷却精益控制关键技术一、前言在钢铁行业中,连铸板坯的质量直接关系到后续热轧、冷轧和加工工艺的顺利进行,并最终影响到最终产品的质量和性能。

而连铸板坯的凝固冷却过程中,精益控制是确保产品质量的关键。

本文将从连铸板坯凝固冷却的关键技术出发,探讨高品质钢连铸板坯凝固冷却精益控制的重要性。

二、连铸板坯凝固冷却的关键技术1. 冷却速度控制连铸板坯的凝固冷却过程中,冷却速度直接影响到晶粒的形成和尺寸,进而影响到板坯的物理性能和表面质量。

为了确保板坯的高品质,需要精确控制冷却速度,避免过快或过慢的冷却导致晶粒粗化或组织不均匀。

2. 温度梯度控制温度梯度是指板坯内部或表面的温度变化梯度。

良好的温度梯度控制可以有效地控制板坯的结晶行为,避免出现织构不良或晶粒异常生长的现象,从而保证板坯的组织均匀和性能稳定。

3. 结晶器设计与优化结晶器是连铸板坯凝固冷却的关键装置,其设计和优化对整个凝固过程至关重要。

合理的结晶器设计可以有效地控制板坯的凝固行为,确保板坯表面和内部的温度和结晶行为均匀稳定。

4. 液相区控制在板坯凝固过程中,液相区的存在对板坯的质量和性能有着重要影响。

精益控制液相区的形成和移动,可以有效地避免板坯表面和内部出现缺陷和损伤,确保板坯的质量。

5. 温度监测与控制系统温度监测与控制系统是实现连铸板坯凝固冷却精益控制的关键工具。

通过对板坯表面和内部温度的实时监测和控制,可以及时发现和解决凝固过程中的异常情况,确保板坯的质量和形态稳定。

三、高品质钢连铸板坯凝固冷却精益控制的重要性1. 保证产品质量精益控制连铸板坯的凝固冷却过程,可以有效地避免板坯表面和内部出现缺陷和损伤,保证产品的质量稳定。

2. 提高生产效率精益控制连铸板坯的凝固冷却过程,可以减少生产过程中的废品率和质量事故率,提高生产效率。

3. 降低生产成本精益控制连铸板坯的凝固冷却过程,可以减少能源和原材料的浪费,降低生产成本,提高企业的竞争力。

常规板坯连铸机结晶器技术

常规板坯连铸机结晶器技术【保护视力色】【打印】【进入论坛】【评论】【字号大中小】2006-12-0711-07杨拉道刘洪王永洪刘赵卫邢彩萍田松林 (西安重型机械研究所)结晶器是连铸机中的铸坯成型设备, 是连铸机的核心设备之一。

其作用是将连续不断地注入其内腔的钢液通过水冷铜壁强制冷却,导出钢液的热量,使之逐渐凝固成为具有所要求的断面形状和一定坯壳厚度的铸坯,并使这种芯部仍为液相的铸坯连续不断地从结晶器下口拉出.为其在以后的二冷区域内完全凝固创造条件。

在钢水注入结晶器逐渐形成一定厚度坯壳的凝固过程中.结晶器一直承受着钢水静压力、摩檫力、钢水热量的传递等诸多因素引起的的影响.使结晶器同时处于机械应力和热应力的综合作用之下.工作条件极为恶劣.在此恶劣条件下结晶器长时间地工作.其使用状况直接关系到连铸机的性能.并与铸坯的质量与产量密切相关。

因此.除了规范生产操作、选择合适的保护渣和避免机械损伤外.合理的设计是保证铸坯质量、减小溢漏率、提高其使用寿命的基础和关键。

板坯连铸机一般采用四壁组合式(亦称板式)结晶器.也有一个结晶器浇多流铸坯的插装式结构。

结晶器主要参数的确定1 结晶器长度H结晶器长度主要根据结晶器出口的坯壳最小厚度确定。

若坯壳过薄.铸坯就会出现鼓肚变形.对于板坯连铸机.要求坯壳厚度大于10~15mm。

结晶器长度也可按下式进行核算:H=(δ/K)2Vc+S1+S2 (mm)式中δ——结晶器出口处坯壳的最小厚度.mmK——凝固系数.一般取K=18~22 mm/min0.5Vc——拉速.mm/minS1——结晶器铜板顶面至液面的距离.多取S1=100 mmS2——安全余量.S=50~100 mm对常规板坯连铸机可参考下述经验:当浇铸速度≤2.0m/min时.结晶器长度可采用900~950mm。

当浇铸速度2.0~3.0m/min时.结晶器长度可采用950~1100mm。

当浇铸速度≥3.0m/min时.结晶器长度可采用1100~1200mm。

高效连铸结晶器冶金过程控制关键技术研究

高效连铸结晶器冶金过程控制关键技术研究摘要:随着经济的发展,科学技术的进步,高效连铸技术也得到了很好的发展,高效连铸技术尤其在结晶器冶金过程中得到了很到了应用。

高效连铸结晶器冶金过程控制关键技术是业内人士重点研究的课题。

文章简要分析了高效连铸结晶器冶金过程控制关键技术。

关键词:高效连铸;结晶器;冶金;关键技术;控制连铸生产追求的主要目标就是产能最大化,结晶器液压振动问世之后,本身具有的在线调整负滑脱参数、在线调整频率、在线调整振幅,使得负滑脱时间和负滑脱率维持在最适当的范围内,因此结晶器液压振动得到了推广使用。

连铸二冷却指的就是强行冷却结晶器的铸坯,最终实现了冷却均匀。

科学合理的二冷却制度有利于工艺的有效实施,对铸坯的质量也有很大的影响。

高效连铸结晶器冶金过程控制关键技术有很多,需不断的创新才能赶上时代的脚步。

1 高效连铸结晶器冶金过程控制关键技术1.1 结晶器里钢水的流动行为和控制技术卷渣是高效连铸技术的难题。

在操作过程中,不合理的水口设计会直接引起凝固坯壳的不稳定,导致夹杂物浮不上来,甚至有可能使钢水中卷入保护渣,最终引起质量事故。

结晶器尺寸、保护渣粘度、水口浸入深度、水口张角、拉速等这些因素都有可能引起卷渣。

在高拉速下连铸时,结晶器里面的钢水就会大幅度波动,在很大程度上造成卷渣,使得铸坯二次氧化夹杂,最终导致钢产品出现裂纹。

这时候,电磁制动技术应运而生。

电磁制动技术主要是利用稳恒磁场来达到控制钢水流动行为。

在实际操作中,当钢水经过稳恒磁场时,磁场和钢水的相互作用从而形成制动力,这个制动力和钢水的运动方向刚好相反,并且平行于钢水运动方向,在很大程度上减缓了钢水主流股,最终减少了结晶器里面的钢水液面的波动。

1.2 结晶器液压非正弦振动技术结晶器发生振动的主要目的是为了避免出现拉漏事故和拉裂事故。

如果结晶器不发生振动,在凝固的过程中,铸坯就会和结晶器的内壁粘连在一起,在很大程度上降低铸坯表面的质量,甚至有可能加深振痕。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.2

结晶器平均热流密度

钢水在结晶器内耗散的总热量是冷却水温升、水流量以及接触面积的函数,而单位面积的传热量即平

均热流密度

QA

则可以反映出当前的传热效率,用于指导生产工艺和预报漏钢。图 3 给出是 2013 年 11 月

份一个完整浇次的热流密度历史趋势图,浇注钢种 SPHC,断面宽度 1000mm,最高拉速 2.5m/min。

时间 (hh:mm)

时间 (hh:mm)

图3

目标拉速 2.5m/min 浇次结晶器平均热流密度曲线 a)奇数流;b)偶数流 History Trend Curve of Mold heat flux at max casting speed of 2.5m/min

Fig. 3

从图 3 不难发现,该浇次的生产过程中: (1)结晶器宽面平均热流密度大于窄面,其原因主要是:宽面铸坯与结晶器铜壁的接触面积大于窄 面,在相同的钢水静压力作用下,宽面坯壳易于变形,会贴紧结晶器壁;另外,铸坯宽面的收缩量要小于 窄面的收缩量,所以,宽面坯壳与结晶器壁之间产生的气隙较小,热流密度也因此会大一些。 (2)奇数流(图 a)外弧侧热流密度明显大于内弧侧,右侧热流密度明显大于左侧;偶数流(图 b) 固定侧和活动侧热流差别均不大。可能的原因是,奇数流水口对中存在偏差导致偏流。 图 4 选择性地给出了不同浇次中的各个侧面的最大热流密度,这些浇次的最大拉速不尽相同。从整体 上看,结晶器热流密度随着拉速的提高而增加,但 2.4m/min 拉速下的最大热流密度却比 2.0 m/min 最大热 流密度要低,这说明拉速提高到 2.4m/min 后的冷却能力不够。

2 高拉速连铸的关键技术

京唐公司 3 号双流板坯连铸机为全套引进达涅利,采用直弧形连铸机设计,铸机半径 9.5 m,铸机长 度 43.5m,最高设计拉速 2.3m/min。因其装备有结晶器电磁制动(FC 结晶器) ,被选为高拉速专业化生产 铸机。

2.8 2.7 2.6 2.5 2.4 2.3 2.2 2.1 2.0 1.9 1.8 1.7 1.6 1.5

高拉速条件下板坯连铸结晶器冷却研究

曾智 唐德池 季晨曦 崔阳 王胜东 白健 彭国仲 田志红

(首钢技术研究院,北京 100043;首钢京唐钢铁联合有限责任公司,唐山 摘要 063210))

以首钢京唐钢铁公司 3 号高效板坯连铸机为例, 介绍高拉速连铸技术的特点及其关键技术, 并结合历史生产过程数据

分析了高拉速条件下结晶器传热特点, 定量研究了不同拉速和结晶器水流量对结晶器进出口水温升、 平均热流密度和铜板温 度的变化规律。通过对结晶器冷却工艺的深入研究,连铸生产的安全性得到有效保证,目前该铸机已具备连铸最高拉速 2.5m/min 的稳定生产能力,高拉速期间未发生漏钢事故。 关键词 板坯连铸 高拉速 结晶器冷却

不发生局部沸腾现象,对高拉速条件下结晶器冷却水流量进行调整,将窄面水流量从 490L/min 逐步提高 到 600L/min,将宽面冷却水量从 4600L/min 提高到 4900L/min,对应的水流速超过 9m/s。

图2 Fig.2

结晶器水流量与水流速之间的关系

Relationship between water flow rate and velocity

Research on Primary Cooling for High-speed Slab Continuous Casting Mold

Zeng Zhi Tang Dechi Ji Chenxi Cui Yang Wang Shengdong Guozhong Tian Zhihong

Bai Jian Peng

3 结晶器传热特点

结晶器的传热状态决定其工作状态,最终影响到连铸坯的表面质量和连铸机的生产率。结晶器的热监 测内容包括结晶器冷却水进出口温升、结晶器平均热流密度和结晶器铜板局部温度。基于高拉速连铸结晶 器实际生产的历史过程数据,通过对热监测参数的测定,重点分析结晶器冷却水温升、平均热流密度和铜 板温度随工艺参数的变化规律,并试图通过回归分析法寻找到控制量与其它可监测量观测值之间的定量关 系。

随着拉速的提高,结晶器保护渣耗量降低、钢水液面波动加大和结晶器出口处凝固坯壳厚度减薄,铸 坯会因传热不均容易产生裂纹缺陷甚至造成漏钢事故。板坯表面质量控制与预防漏钢是高拉速连铸的关键 性技术,主要包括结晶器冷却工艺、结晶器保护渣和 FC 结晶器等技术的优化与应用。

2.1

结晶器冷却工艺

拉速提高后,为避免结晶器水温升高的报警和增加结晶器出口处坯壳厚度,减少高热状态下结晶器水

2.2

FC 结晶器技术

FC 结晶器英文全名为 Flow Control Mold, 是上世纪 90 年代初日本川崎制铁公司 (现 JFE) 与瑞典 ABB

公司合作开发的全幅二段钢水流动电磁制动控制装置,其中上段磁场位于弯月面附近,用于抑制弯月面的 波动;下段磁场位于浸入式水口(SEN)下方,用于降低 SEN 流出钢水的冲击深度,以达到减少坯壳捕捉 “Ar 泡+Al2O3”与促进钢液中非金属夹杂物上浮等目的。 采用 FC 结晶器还可以通过调整上、下磁场的强度对结晶器内钢水流动进行控制,例如通过降低上部 磁场强度和增加下部磁场强度可以增加钢水上回流速度和比率,提高弯月面处钢水温度,减轻“钩状”坯壳 程度,提高钢板表面质量。

2.3

结晶器保护渣

高拉速连铸结晶器保护渣的特征是“两低一高”,即低粘度、低熔化温度、高熔化速度。在生产中高拉

速连铸保护渣的性能之间很难协调控制,往往顾此失彼。例如为获得保护渣的高熔化速度使渣中自由碳配 入量受到限制,给渣的保温性能造成不利影响。高拉速要求有低的粘度和析晶温度才能保证良好的润滑, 但为降低粘度所加入的助熔剂又会提高析晶温度,析晶温度高由于结晶析出会破坏坯壳与结晶器之间的液 体润滑效果,增大铸坯与结晶器之间的摩擦力,使粘结性拉漏的可能性增大。 为适应高拉速生产的需要,对现场使用的结晶器保护渣进行性能优化,通过大量试验,将目前所用保 护渣固定 C 含量由 2.32%提高 2.68%,粘度由 0.28 Pa· s 降低到 0.14 Pa· s,改进后的高拉速专用结晶器保护 渣在高拉速时的渣耗量均在 0.25kg/m2 以上,且生产过程中无粘结报警发生,满足生产实践的需要。

2012/3 2012/4 2012/6 2012/8 2012/11 2013/2 2013/6 2013/8

京唐连铸机生产最高拉速,m/min

2.5 2.4 2.3 2.1 2 1.9 1.8 1.7

图1 Fig.1

京唐 3#连铸机高拉速连铸技术发展进程

Development progress of casting speed of No. 3 Slab Caster

1 前言

高效连铸技术是当代连铸生产优化的重要发展方向,其特征是高拉速、高质量无缺陷、高连浇率、高 作业率和铸坯高温装炉,并以高拉速连铸技术为主导和重点。首钢京唐公司现拥有 4 台高效板坯连铸机, 其 3 号板坯连铸机以生产低碳铝镇静钢种为主,铸坯规格范围为 230× (900~1650)mm,连铸最高拉速已 由此前的 1.70m/min 不断提高到 2.5m/min,发展历程见图 1;生产超低碳钢连铸最高拉速由 1.60m/min 提 高到 2.0m/min。在提高连铸拉速的生产实践过程中,没有发生漏钢事故,板坯质量稳定。本文介绍了高拉 速连铸技术的特点和关键技术,并结合历史生产过程数据分析了高拉速条件下结晶器传热特点,定量研究 了不同拉速和结晶器水流量对结晶器进出口水温差、平均热流密度和铜板温度的变化规律。

3.1

结晶器水温升

结晶器冷却水温升 是评估结晶器工作状态的重要参数之一,它是指结晶器冷却水的进水量一定的情况下,水温升越高越好,说明结晶器传热能力强,但是为 避免结晶器冷却水的沸腾,一般要求冷却水进水温度低于 45℃,水温升不应超过 10℃[1] [2]。 表 2 给出的是部分浇次的最大水温升的监测情况,拉速由 1.80 m/min 提高到 1.90m/min,水温升相应 增加并出现窄面 过高的报警情况,之后将窄面水量设定值由 540L/min 提高到 580L/min。拉速由 1.90 m/min 提高到 2.00m/min,水温升不但不再增加,相反却会出现小幅的降低。其原因可能是结晶器铜板与 冷却水之间的传热机理发生了改变,即有可能出现“核沸腾”的情形,在冷却水中产生了蒸汽核心,降低了 传热效率,冷却水温升出现下降。这同样说明结晶器冷却能力不够,若提高拉速仍须考虑增加结晶器冷却 强度。

表2 Table 2 浇次 序号 1 2 3 4 拉速 m/min 1.80 1.90 1.90 2.00 窄面水流量设定 L/min 540 540 580 580

板坯结晶器最大水温升

Basic parameters of No. 3 Slab Caster 铸流 奇数流 偶数流 奇数流 偶数流 奇数流 偶数流 奇数流 偶数流 结晶器最大水温升,℃ 外弧侧 5.7 5.2 5.9 5.4 6.0 5.4 6.1 5.3 内弧侧 5.2 5.2 5.4 5.4 5.5 5.5 5.5 5.4 左侧 10.0 9.4 11.2 10.4 10.7 10.1 11.1 9.8 右侧 9.9 9.6 11.1 11.3 10.6 10.3 10.6 10.7

(Shougang Research Institute of Technology, Beijing 100043, China Shougang Jingtang Iron & Steel United Co., Ltd, Tangshan 063210,China ) Abstract Take the No.3 high-efficient slab caster of Shougang Jingtang Company for example, the characteristics and key