亚硫酸法工艺技术条件

制糖工艺过程 (2)

11、人总是珍惜为得到。20.9.2615:17: 4815:1 7Sep-20 26-Sep -20

12、人乱于心,不宽余请。15:17:4815 :17:481 5:17Saturday, September 26, 2020

13、生气是拿别人做错的事来惩罚自 己。20. 9.2620. 9.2615: 17:4815 :17:48S eptemb er 26, 2020

三、甘蔗压榨

三、甘蔗压榨

甘蔗压榨 就是将预处理过的蔗料用压榨机进行压

榨,压出蔗汁的过程。 压榨机多采用三辊压榨机

三、甘蔗压榨

三、甘蔗压榨

三、甘蔗压榨

三、甘蔗压榨

四、蔗汁的澄清

压榨出来的蔗汁还含有很多杂质,必须经过多 道工序来进行蔗汁的处理,才能保证下道工序的 顺利进行。(此过程产生的泡沫需要消泡)

而影响澄清的主要因素是蔗汁的pH值、 加热温度和澄清时间。只有把这些因素控 制好,使蔗糖分尽可能多地保留下来,同 时尽可能多地除去非糖分,才能完成澄清 的任务。

四、蔗汁的澄清

澄清处理设备:

四、蔗汁的澄清

四、蔗汁的澄清

甘蔗制糖方法是以澄清过程中使用的主要清净剂来命名。

亚硫酸法: 采用石灰和二氧化硫为主要清净剂。混合汁经预灰、一次加热、硫

九、干燥

十、过筛、称重、包装和入库

9、 人的价值,在招收诱惑的一瞬间被决定 。20.9.2 620.9.2 6Saturd ay, September 26, 2020

10、低头要有勇气,抬头要有低气。1 5:17:48 15:17:4 815:17 9/26/2 020 3:17:48 PM

分离出的糖蜜可作为下一 级糖膏的原料,继续煮炼 到最末一级称为废蜜,即 副产品。

甘蔗糖厂主要澄清工艺类型简介(2)亚硫酸法

甘蔗糖厂主要澄清工艺类型简介(2):亚硫酸法亚硫酸法是用食品级氧化钙和二氧化硫作为主要澄清剂的蔗汁澄清方法。

石灰法只能生产出颜色较深的粗糖、原糖,而用亚硫酸法却能制得直接消费的白砂糖。

虽然用这种方法比用碳酸法生产的白砂糖在色值、浊度等方面有些差距,但由于亚硫酸法具有工艺流程较短,设备较少和澄清剂用量较省等优点,所以在国内大、中、小型甘蔗糖厂仍被广泛采用。

在国外,近十多年来,随着对精炼糖消费量的增加,许多采用亚硫酸法的糖厂都先后改为石灰法,把生产的粗糖再回溶精制。

但在广大的发展中国家,亚硫酸法至今仍占有重要地位。

第一节亚硫酸法分类及流程亚硫酸法又分为酸性亚硫酸法、碱性亚硫酸法、中性亚硫酸法、磷酸亚硫酸法和中间汁亚硫酸法。

酸性/碱性/中性/中间汁亚硫酸法整体流程差不多,这里只简单介绍,目前国内大部份采用的是磷酸亚硫酸法,这里面会介绍详细一些。

现分别简述如下。

一、酸性亚硫酸法酸性亚硫酸法又可称为先硫后灰法。

混合汁经过筛滤以后,首先加热到55~60℃,然后硫熏到pH3.0~4.5(一般在3.5左右),使胶体物质凝聚。

再加灰中和到PH7.0~7.2,加热到沸腾(100~102℃)。

经后送入沉降器,引出上层澄清汁,留在沉降器底部的泥汁采用压滤机或真空吸滤机进行过滤,滤清汁与澄清汁合并送往蒸发工段。

滤泥可作为肥料。

为了减少蔗糖转化损失,也可将第一次加热后的蔗汁先经预灰处理到PH6.6~6.8,然后硫熏。

此法的优点是沉淀题粒达较结实,沉降速率较快,泥汁体积较少,过滤性能较好。

缺点是蔗糖容易转化,硫熏设备易于腐蚀。

但在亚硫酸诸法中,一般认为此法较好。

混合汁筛滤一次加热硫熏加灰二次加热散雾沉降清汁蒸发泥汁过滤滤泥PH3.0-4.555-60℃PH7.0-7.2100-102℃二氧化硫石灰乳碱性亚硫酸法即所谓先灰后硫法。

蔗汁在短时间内与石灰进行反应,达到某些胶体的最适凝聚点,从而清除非糖物质。

混合汁经筛滤、称重和第一次加热后,立即加灰至pH8~9,然后硫熏到中性,再进行第二次加热、沉降和过滤。

亚硫酸法工艺技术条件

亚硫酸法工艺技术条件亚硫酸法工艺技术条件硫熏强度预加灰与一次加热二次加热磷酸的使用中和ph与清汁ph值二次硫熏亚硫酸法所用的工艺技术条件对澄清效果有很大影响,因而一直受到糖业界的高度重视和广泛的研究。

广东糖业界在20世纪五六十年代曾经进行过详细的研究和在生产上验证,虽然不同地区、品种的蔗汁的最适宜澄清技术条件有差异,但也有共通的规律。

以后国内各地的糖厂实行的技术条件略有改良,主要是提高了硫熏和磷酸的数量。

1、硫熏强度硫熏强度是影响亚硫酸法澄清效果的最主要因素,并对生产本钱有重要影响。

硫熏强度以蔗汁吸收的so2量(g/l)表示,习惯上以10ml硫熏后的蔗汁用碘液滴定所消耗的碘液ml()数表示。

随硫熏量增大,亚硫酸的脱色作用增强,生成的亚硫酸钙沉淀量增大和吸附除去较多色素与其它杂质,清汁色泽变浅,清汁含钙量和灰分减低,胶体含量亦有所减少。

例如在广东顺德糖厂进行的多组试验,不同的硫熏强度时清汁质量的平均值如下表。

印度的研究证明,亚硫酸法在参加so2量较多时,对酚类物的除去率较高,清汁色泽较浅。

硫熏强度对生成的沉淀物的形态有很大影响。

在硫熏量较低如0.4~0.6g/l时,由于亚硫酸形成钙盐沉淀的比率较低,生成的caso3 粒子不多。

研究发现,当蔗汁硫熏量低于so2 1g/l时,加灰加热后生成的凝聚物主要是磷酸钙沉淀,亚硫酸钙不多;他认为蔗汁中的胶体对亚硫酸钙有保护作用,故虽然此时汁中亚硫酸量为磷酸的两三倍,但亚硫酸钙沉淀不多。

在参加so2 量超过1.5g/l 时,情况有很大不同,此时亚硫酸钙晶体分布较广,晶体与团块紧密连接,沉淀物比拟粗大而紧密结实,这就改善了蔗汁的沉降和过滤性。

在硫熏强度较低(如约5ml)时,亚硫酸钙的沉淀率相当低,清汁含钙量和灰分较高,清汁纯度降低,容易出现纯度差为负数的现象。

当硫熏量超过1~1.2g/l时,亚硫酸钙沉淀率较高,清汁纯度一般有明显的上升,纯度差一般都是正数(除非操作管理很差)。

白糖质量欠佳的常见原因

白糖质量欠佳的常见原因目前有些糖厂的白糖质量不够好,较常见的原因是澄清处理存在各种问题(煮炼的因素另行讨论)。

搞好澄清,提高清汁和糖浆的质量,是提高白糖质量的前提和基础。

我国多数甘蔗糖厂采用亚硫酸法。

虽然亚硫酸法的澄清效果并不理想,但在技术和管理良好的糖厂,白糖质量还是不错的。

然而,现在还有部分亚硫酸法糖厂,在生产技术和管理方面存在各种缺点,明显地降低了白糖的质量。

常见的问题是:1、澄清技术条件波动大中和酸值对澄清效果的影响非常大,但不少糖厂对此不够重视,生产上的实际波动幅度很大。

不少糖厂没有经常分析和抽查清汁pH值,只是看岗位的记录或化验班报的数字。

如果随时抽查,有些糖厂的清汁pH值有时会高于7.6,亦有时低于6.6。

虽然清汁已经是大量蔗汁的混合物,波动仍然这么大,中和汁pH值的波动就更严重了。

酸值过低必然造成蔗糖转化,蔗汁中残留亚硫酸和钙盐大幅度增加,纯度下降;酸值过高又会使还原糖分解,使清汁颜色变深和钙盐增加。

有些糖厂的二次加热温度波动很大,如果有自动记录仪表,会发现有时低于95℃,有时高于105℃。

这样的澄清效果自然不好;而且温度波动容易造成连续沉淀器内蔗汁对流,将大量悬浮微粒带上清汁区,造成清汁浑浊以至“反底”。

有些糖厂喜欢把澄清不良的原因说成是该厂的甘蔗特别“顽性”。

其实,如果认真重视这个问题,领导下决心,岗位加强操作,职能部门加强检查和管理,改善技术与设备上的存在问题,认真抓好清汁酸值和二次加热温度稳定,多数有问题的糖厂都会很快地明显好转。

这两个技术条件以多少为适宜?虽然它是和甘蔗成分有关的,但在多数情况下变化不大。

清汁pH值一般可控制7.1~7.3,二次加热温度约102℃。

如果甘蔗不新鲜而变质,可以稍低一些。

中和pH要稳定,首先要求该岗位人员认真操作,经常检查,及时调节,特别是在夜班。

同时各方面都要配合好和提供良好的条件,首先是甘蔗压榨量要均匀,输送到澄清岗位的蔗汁量要稳定,以及预加灰要均匀稳定,石灰乳质量好和浓度稳定,硫磺燃烧正常稳定等。

亚硫酸法生产优级糖(精选5篇)

亚硫酸法生产优级糖(精选5篇)第一篇:亚硫酸法生产优级糖亚硫酸法生产优级糖1980年以后,广东多个糖厂研究应用磷浮法,取得良好效果(参阅糖液气浮清净技术)。

用它处理蒸发罐的糖浆,有效地提高了糖浆和白糖的质量,结合在煮炼采取措施,可以大量生产优级糖。

广东中山糖厂在1983年初生产了5000吨优级糖供出口,就是结合采用磷浮法,当时将赤糖装包,煮糖用“三系半”煮糖制度。

白糖的质量很好,色值60~70IU,灰分0.022%,不溶物9~11mg/kg,二氧化硫7~8mg/kg。

而且,这些糖在正常条件下存放几年后也没有明显变色。

制糖工艺是一个整体,可以在多个环节采取措施提高产品质量,补救亚硫酸法澄清效果的不足。

中山糖厂在1990年又生产了三万吨优级糖供出口,占该段时间的白糖产量的绝大部分,而且当时由于外界原因,混合汁纯度较低,只约80;有些厂生产一级糖尚感困难,要大部分生产优级糖的难度确实很大。

该厂以亚硫酸法结合磷浮法为基础,采取了多方面的措施,使这一批糖的平均色值只为60IU,灰份约0.04%,为我国的出口白糖赢得了声誉。

当时顺德糖厂也采用类似方法生产了占产量约一半的优级糖,色值亦为60IU左右。

实践证明,这些措施是有效的。

它的整体或者其中的单项都可以供其他厂参考,在需要时适当选用。

中山糖厂采取的措施,在澄清方面主要是:1、加入磷酸至混合汁中总 P2O5达到500mg/L。

2、硫熏强度16~18mL。

3、在混合汁中加G409 300mg/L,泥汁加100mg/L。

4、粗糖浆用磷浮处理, 加入P2O5200~300mg/kgBx,pH6.3~6.5,脱色率20~30%。

5、改善燃硫系统,减少硫气中的SO3。

在煮炼方面的措施主要是:1、用少部分(约28%)的糖浆与部分甲洗蜜、甲原蜜煮甲种膏(AP80.5),分蜜得到甲种砂(AP99,色值2~4ºSt)用作甲糖膏的种子。

2、乙糖膏用甲原蜜、甲种蜜和部分丙糖回溶糖浆煮成(AP74),分蜜得到的乙糖(AP98)回溶经过独立的磷浮清净系统,加入P2O5400~500mg/kgBx,pH6.4~6.6。

论甘蔗亚硫酸法制糖工艺指标的选定

《论甘蔗亚硫酸法制糖工艺指标的选定》糖料甘蔗由于品种不同、土壤不同、每年气候不同、收获季节不同、栽培技术不同;糖汁中各种成分及含量均有变化,因此很难作出统一的加工工艺特性评价,更难制定标准的生产技术条件和工艺指标。

国内外的甘蔗糖厂都是依据各厂的传统习惯或参考附近兄弟厂的经验来下达工艺指标,这种作法造成管理粗放和不够科学,本文的形成是根据笔者在糖厂生产第一线工作二十多年的经验,结合在高校从事教学科研二十多年的心得体会,特提出工艺指标的选定依据和计算公式的推导,以供同行们研讨、指正。

一、各项工艺指标制定的依据制糖过程总的目标是提高糖分收回,提高产品质量、降低原材料消耗、降低生产成本,获得最佳经济效益。

要达此目的,除有新鲜、高质量的原料、优良的设备条件、科学的管理、精心的操作、稳定均衡的生产外,制定合理可行的工艺指标是重要的一环。

甘蔗压榨过程目的是在保证榨量的基础上,尽量提高糖分抽出率和降低蔗渣水分,所以渗渍系统的水温和水量指标应以甘蔗纤维分的高低为依据。

而澄清过程的目的是在尽可能避免蔗糖转化和还原糖被破坏的前提下,尽量除去非糖分,所以各种澄清剂如石灰乳[Ca(OH2)]、磷酸(H3PO4)、二氧化硫(SO2)等,它们所起的主要作用是调节混合汁的PH值,凝聚胶体,形成具有良好吸附性能的非糖沉淀物,其各自的加入量,应以混合汁中非糖分的多少为依据。

至于中和汁的PH控制和一次、二次加热温度的选取应视混合汁中还原糖含量的高低作参考。

而煮糖过程的目的是保证罐时平衡,合理用汽、合理用水的基础上,尽量提高结晶率,减少母液量和含糖,从而减少糖羔煮制量,最后降低废蜜的糖分损失。

因此各段糖羔的锤度控制应根据糖羔纯度的高低而制定。

至于废蜜纯度的控制指标,应据混合汁中还原糖含量和混合汁的污杂度比而制定。

二、有关工艺指标的计算公式(一)压榨渗渍水温水温高,水对蔗料层的渗入和扩散速度快,渗渍效果好,且可破坏柔软细胞壁,使成透析膜而有利于糖分提出。

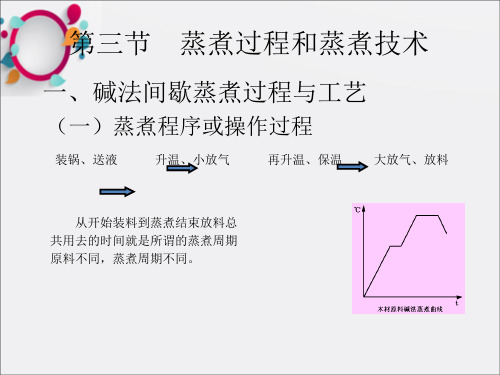

蒸煮方法和蒸煮技术

(1)蒸煮时浆料硬度是否在合理范围 (2)残碱是否在要求范围(木材8-10g/l)

蒸煮技术

蒸煮技术

木材

AP

KP

竹材

KP

荻苇

KP

稻麦草 AP

KP

18-26%(Na2O计) 13-28%(Na2O计) 13-18%(Na2O计) 11-17%(Na2O计) 7-9%(Na2O计) 8-11%(Na2O计)

20%。

蒸煮过程

4.大放汽、放锅

蒸煮保温终了,把锅内的浆料放出来的操 作称为放锅。

蒸煮过程

喷放方法

✓全压喷放;不进行大放汽即开始喷放。 ✓降压喷放(冷喷放);即在低于最高压力 又能保证浆料喷放干净的压力(0.45兆帕 -0.6兆帕)下,进行放锅。为我国大多数 浆厂所采用。

✓倒料喷放(常压放锅)。

蒸煮过程

, 必须的总H-因子数 用来控制蒸煮的 升温、保温的温度和时间。

蒸煮技术

(三)蒸煮曲线制定实例

1.马尾松KP法

蒸煮技术

用碱量:18%(本色浆20%)(Na2O计);硫化度≥18%(25%

~ 28%);液比 1:3~3.5;最高温度:172℃;

1:20~1:30

0:20

1h

1:40

始温

125~130℃ 小放汽 172℃ 保温

3.最高温(Tmax)下的保温

蒸煮过程

❖ 保温是蒸煮的继续,除去残余木素。 ❖ 温度越高脱木素速度越快。 ❖ 视原料品种与浆料要求而定。

保温时间的长短决定于用碱量、最高温度 原料种类、料片规格及浆料的种类和最终 质量要求等条件。 --木浆:0.5-2h --草类浆:0-0.5h --纸板:不保温 --中低档纸浆:少保温 --钞票纸浆:保温长 --人造丝浆:保温时间更长,浆的得率

旱地甘蔗的磷酸亚硫酸法清净处理技术的改进研究

2 0/0 0 年榨季期 间 ,我 国云南省部分甘蔗 种 09 1 2 植地区 出现 了严重干旱 , 使甘蔗质量 受到了明显影响 ,

11 材料与仪器 . 蔗料 :取 自云南省某糖厂 2 0 /0 0年榨季 的生 0 92 1

产 原料 。

主要表现为 , 甘蔗 纯度低 、 胶体物质和还 原糖 含量高 ,

℃,u t i t s S J , et l e ji H6 d eodr et mprt e10℃. sl ao ie i 2 g O L nur i duc p .a cn a h a re e u i f tnn n t 2 y az e 7n s y et a r 0

因此 ,在我 国白砂糖生产领域得 到广泛 使用的亚硫酸

辅料 :稀 磷酸 ( 质量浓度为 3 ̄ 5g ) 0 3 m ;亚硫酸

法糖厂 ,虽然采用糖浆气浮清净技术 能够保证糖 浆质

r u grn ji s s ol : t oae p op o ca d 0 mgk peeea o jie H 7 p ma dog tu a aeuc Wa a flwsta d sg f h sh r i 4 0 / ,rdfct n uc p .,r r et t p rue 0 h s c e o ol o i c g i 3 i yh a re ea r 7 e m t

Ke r s d o g t u a c n ; up i t np o e s t u ia yp o p o ca i ; l i c t n tc n l g y wo d : u h g ra e s l ht i r c s ha l r h s h r cd ca f ai h o o y r s ao wi x i i ri o e

一种改进的甘蔗糖厂亚硫酸法新工艺

万方数据

第3期

高正卿,等:一种改进的甘蔗糖厂亚硫酸法新工艺

55

低.而对于盐类亚硫酸法工艺非但去除不理想,反而增加,亦即去除其他杂质是以增加灰分(钙盐)为代价的。 亚硫酸法澄清工艺是通过添加磷酸、石灰、二氧化硫等化学试剂与蔗汁中的物质相互反应,生成磷酸钙、亚硫 酸钙等沉淀.以吸附蔗汁中胶体、色素等杂质而将其去除,这一过程在絮凝剂的辅助下最终在沉降器中完成。 总体来看.碳酸法的清净效率要比亚硫酸法高,其产品质量也较好。但碳酸法投资较大。流程较长.成本较高, 特别是其滤泥的污染问题难以解决.迫于环保的压力,国内已有多个碳酸法甘蔗糖厂改用亚硫酸法。 如果去除蔗汁中的杂质不是采用在沉降器中一次完成.而是根据不同杂质的性质采用不同的方法进行 有针对性的处理。可能效果将有所不同。例如去除不溶物和悬浮物可采用沉降或过滤的方法,去除率可达 95%:去除胶体可采用膜分离技术,去除率可达99%;去除色素可用离子交换或活性炭,其中离子交换技术的 色素去除率在90%以上,活性炭的色素去除率可达85%;去除盐类可采用离子交换,去除率可高达99%。很 明显,如果将这些方法在充分考虑技术、经济可行性的前提下有机地结合起来集成应用.则澄清的效果将大 大提高。生产高质量糖将可通过“一步法”完成。本新工艺的提出就是基于这样的认识,试图在这方面进行一 些探索。

2

新工艺提出的思路

表1亚硫酸法和碳酸法清净效率比较

胶体去除率总灰分

22--42 10

一是蔗渣、蔗糠、泥沙等不溶物和悬浮物;二是蛋白质、蔗蜡、蔗 类等色素物质:四是包括无机酸盐、有机酸盐在内的盐类。目

脂、树胶、藉聚糖等胶体物质;三是叶绿亲、叶黄素、酚类、黄酮』挈笔毛五兰竺)_—兰坐三i竺坚世 …~

亚堕酸法

(5)玉米螟:对玉米螟可采用赤眼蜂防治,效果极好,每667m:放蜂l万头,连续放34次即可。药剂防治

试论亚硫酸法澄清工艺提高白砂糖质量的方法

于硫熏强度达不 到规定要求 , 直接影响 了滤 、 清汁 的脱色效果和白砂糖色值。

25 滤 汁 回流 的影 响 .

许多使用无滤布吸滤机的糖厂 , 滤汁通常 回流

到 中和 汁 中进 行 再循 环处 理 , 这一 流 程 过去 在 原料

21 二氯化 硫燃烧 , 蔗量 的影 响 . 榨 二 氧 化 硫燃 烧 不 稳 定 , 蔗量 不稳 定 , 致 二 榨 导

失 。另 外 , 为节 约成 本 , 添加 量可 根据原 料 蔗的新 鲜

遇到严重干旱 , 这些地 区甘蔗混合汁色值 比正常年

份高 。 常 时混合 汁色值 在 8 ~0 。t而2 0/0 7 正 0 10 S, 0 620 年 榨季 色值 普 遍 在 10 10S, 大地 增 加 了 澄清 0 ~ 。t极 3 工作 的难度 。 由于糖 厂 对混合 汁 的色值 几 乎不作 分 析测 定 , 因此 在 混合 汁 质 量变 化 较 大 的情 况下 缺 乏 有效 的应 对措 施 , 清 工艺 指 标 和 澄清 原 材料 的用 澄

滤 、 汁质 量 。 清 22 高硫 高磷 的影 响 .

近年来 , 亚硫酸法工艺倾 向于高硫熏 , 高磷方向

发 展 , 仅造 成 白砂糖 含 硫量 升 高 、 不 灰份 增 大 , 而且 生 产成本增大 。 有些厂为 了降低 成 品糖残 留二氧化硫

的含量 , 采取降低硫熏强度而加大磷酸用量 , 结果造

蔗质量好 的情况下对清汁的质量和 白砂糖 的色值

影 响 不 大 。但 在 新 国标 要求 下 , 一流 程不 再 满足 这

氧化硫用量时高时低 ,并会造成 中和p 值波动较 H

大 , 硫 酸钙形 成 不 良, 成 沉淀 效果 差 , 重影 响 亚 造 严

亚硫酸氢钠加成物分离法工艺流程

亚硫酸氢钠加成物分离法工艺流程1.首先,将亚硫酸氢钠加成物溶液注入搅拌釜中。

First, the solution of sodium bisulfite adduct is injected into the stirred vessel.2.然后,加入适量的溶剂和酸碱指示剂。

Then, an appropriate amount of solvent and an acid-base indicator are added.3.将溶液搅拌并加热至一定温度。

The solution is stirred and heated to a certain temperature.4.当溶液温度达到设定值时,搅拌釜中的混合物开始分离。

When the solution temperature reaches the set value, the mixture in the stirred vessel begins to separate.5.分离后的上层液体是亚硫酸氢钠加成物的溶液。

The upper layer liquid after separation is the solution of sodium bisulfite adduct.6.下层液体则是其他杂质和不需要的物质。

The lower layer liquid contains other impurities and unwanted substances.7.将上层液体抽取出来并进行后续的处理。

The upper layer liquid is extracted and subjected to subsequent processing.8.下层液体则被丢弃或者进行进一步的处理。

The lower layer liquid is discarded or further processed.9.分离后的溶液可以被用于制备其他化学品。

焦糖色普通法与亚硫酸铵法区别

焦糖色是一种常见的食品添加剂,常用于食物加工中为食品赋予特殊的颜色和味道。

普通法和亚硫酸铵法是生产焦糖色的两种常见方法,它们之间有着一些明显的区别。

本文将从原理、生产工艺、应用范围等方面对这两种方法进行比较,并分析它们各自的优缺点。

1.原理焦糖色普通法是将蔗糖或葡萄糖通过加热分解产生焦糖,再通过一系列化学反应形成最终的焦糖色。

而亚硫酸铵法则是将亚硫酸铵与蔗糖或者葡萄糖反应生成亚硫酸氢氨,再将亚硫酸氢氨与氧气作用形成焦糖色。

2.生产工艺焦糖色普通法的生产工艺相对简单,主要包括加热分解、酸化、浓缩等步骤。

而亚硫酸铵法的工艺复杂,需要进行亚硫酸铵的制备、氧气吹氧、氨气脱除等多个步骤,生产过程中需要更多的设备和原料投入。

3.产品质量就产品的色泽和口感而言,焦糖色普通法生产的产品色泽较深,口感较重,而亚硫酸铵法生产的产品色泽较浅,口感较轻。

两者在应用范围上也有所不同,前者更适合用于酱油、啤酒等颜色较深口感较重的产品,后者则更适合用于饼干、糕点等颜色较浅口感较轻的产品。

4.成本焦糖色普通法的生产成本较低,工艺简单,设备投入少,而亚硫酸铵法的生产成本较高,需要较多原料和设备投入,因此成本较高。

5.市场前景随着人们对食品安全和营养价值的关注,市场需求也在不断发生变化,对于天然、无害的食品添加剂需求也在逐渐增加,焦糖色普通法由于生产工艺简单,成本低,产品天然无害,市场前景较好。

焦糖色普通法和亚硫酸铵法各有其优缺点,根据实际需求可以选择适合的生产工艺。

在今后的食品生产中,需要不断提高焦糖色生产工艺的技术水平,不断满足人们对食品品质和安全的需要,切实保障食品的安全和健康。

焦糖色是一种常见的食品添加剂,常用于食物加工中为食品赋予特殊的颜色和味道。

在食品加工和生产中,选择合适的焦糖色生产工艺对于保证产品品质、满足用户需求至关重要。

在之前的部分中,我们已经对焦糖色的普通法和亚硫酸铵法进行了比较分析,接下来我们将从其他方面对这两种方法进行更深入的探讨。

3种澄清工艺白砂糖主要致色成分的差异研究

3种澄清工艺白砂糖主要致色成分的差异研究韦雪珠;刘慧霞;周文红;周少基;焦磊【摘要】研究亚硫酸法、碳酸法、二步法3种经典澄清方法白砂糖样品的致色成分的差异,系统探讨白砂糖致色非糖分与色值的关系有重要的现实意义。

通过测定榨季不同工艺不同色值段典型白砂糖中酚类物、铁、氨基氮含量,分析这些主要致色成分在砂糖中的分布规律。

结果为:不同工艺不同糖厂白砂糖色值(IU)整体上随着酚类物、铁、氨基氮含量的增加而呈升高趋势;不同工艺同一色值段白砂糖致色成分含量不同,同一工艺同一色值段不同时期白砂糖样品的致色成分含量各有差异;亚硫酸法、碳酸法、二步法白砂糖酚类物含量依次为13.71~17.26、11.73~16.38、5.60~10.55 mg/kg,铁含量范围依次为2.17~4.08、1.54~2.18、0.39~1.23 mg/kg,氨基氮含量范围依次为17.17~33.68、14.33~20.75、0.19~2.30 mg/kg。

%This paper studied the difference of coloring components in cane sugar of sulphitation process, cabonatation process, and the two step process. It is very important to study the law of non-sugar coloring impurities and find their relationship to sugar color. By measuring phenol, iron, and amino nitrogen content in typical white granulated sugar of different color level from different method in the crushing season, this study analyzed the main color component’s distribution regularities in the sugar. Results showed that, with the increasing of phenol, iron, amino nitrogen content, the color (IU) of white granulated sugar for different method trended to increase. The color components content were different while the sugar product was from the same factory in different crushing stage, and the color componentscontent are different while the sugar product is from the same crushing stage and color level in different factory.【期刊名称】《甘蔗糖业》【年(卷),期】2015(000)002【总页数】5页(P15-19)【关键词】白砂糖;酚类物;铁;氨基氮;IU【作者】韦雪珠;刘慧霞;周文红;周少基;焦磊【作者单位】广西大学轻工与食品工程学院,广西南宁530004; 广西中科索顿科技咨询有限公司,广西南宁53001;广西大学轻工与食品工程学院,广西南宁530004;广西大学轻工与食品工程学院,广西南宁530004;广西大学轻工与食品工程学院,广西南宁530004;广西大学轻工与食品工程学院,广西南宁530004; 武汉开元知识产权代理有限公司,湖北武汉430015【正文语种】中文【中图分类】TS244+.2产品白砂糖质量直接关系到制糖企业的效益和发展,白砂糖色值在制糖生产质量控制中占居着首要的地位。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硫熏强度是影响亚硫酸法澄清效果的最主要因素,并对生产成本有重要影响。 硫熏强度以蔗汁吸收的 SO2 量(g/L)表示,习惯上以 10mL 硫熏后的蔗汁用碘液滴定所消耗的 碘液 mL(cc)数表示。 随硫熏量增大,亚硫酸的脱色作用增强,生成的亚硫酸钙沉淀量增大和吸附除去较多色素 与其它杂质,清汁色泽变浅,清汁含钙量和灰分减低,胶体含量亦有所减少。例如在广东顺德糖 厂进行的多组试验,不同的硫熏强度时清汁质量的平均值如下表。 硫熏强度 mL 5~6 10~11 15~16 硫熏强度 mL 5~6 10~11 15~16 清汁色值 oSt 84 67 65 清汁色值 oSt 84 67 65 清汁 CaO/Bx % 0.53 0.45 0.40 清汁 CaO/Bx % 0.53 0.45 0.40 清汁胶体/Bx % 3.90 3.85 3.51 清汁胶体/Bx % 3.90 3.85 3.51 清汁灰份/Bx % 3.03 2.97 2.63 清汁灰份/Bx % 3.03 2.97 2.63

这些数据说明,在清汁 pH 较低时,清汁中 SO2 和 CaO 的残留量都较高,即有较多溶解的 Ca(HSO3)2。亚硫酸需在较高 pH 下才能较完全地离解和形成 CaSO3 沉淀。另一方面,许多种非糖

分和钙结合沉淀的作用亦是在碱性下较强,酸性下较弱。因此,亚硫酸法清汁含钙量通常是在微 碱性下较低。 90 年代在广西进行的多次试验,得到相似的结果。 应当注意,亚硫酸法中清汁 pH 对清汁含钙量的影响和石灰法有很大的不同。石灰法的清 汁含钙量总是随清汁 pH 升高而增加的,这种关系在不少制糖书籍和资料中都有介绍,但它们往 往没有说明这是石灰法中的情况。以至常常引起误解,以为亚硫酸法也是这样。必须将它们区分 清楚,正确掌握它们的规律。 国外的研究有类似的结果。大量实验数据都说明,当清汁 pH 低于 7.0 时,它的含钙量明显 增加。 中和 pH 和清汁 pH 还有一个极重要的影响, 即它是决定蔗糖转化和还原糖的 Maillard 反应 速度的最主要因素之一。由于蔗汁要在 100℃高温下在沉淀器中停留较长时间(数十分钟或以 上), 并随后在更高温度下进行蒸发, 时间亦较长, 不同 pH 的影响由于高温长时间而变得很明显。 如 pH 低于 7.0,蔗糖的转化较快;又如 pH 过高,还原糖的分解反应又会较强。这些都是不利的。 通常,在蔗汁中还原糖含量不高的情况下,采用稍高 pH 的澄清效果较好。根据许多实验资 料,对于多数成熟甘蔗的新鲜正常的蔗汁,采用微碱性的清汁 pH 值可使较多的非糖分与钙结合 沉淀,澄清效果较好,沉淀物较结实,沉淀与过滤较快,清汁较清亮透明,色泽好,纯度亦较高。 广东顺德糖厂从 1950 年代以来,通过大量室内试验后即采用了微碱性的清汁 pH,一般为 7.1~ 7.3。广东一些糖厂初期曾采用微酸性的清汁 pH,但后来多数逐步改变为微碱性。80 年代后广东 各大糖厂及多数生产成绩较好的中小糖厂,清汁 pH 均在 7.0 以上,对提高澄清效果、提高白糖 质量和煮炼收回率都有良好的作用。 无疑,清汁 pH 的决定应考虑到甘蔗原料的情况,如果蔗汁中还原糖或酚类物含量较高或本 身酸度较大(如未成熟或受霜害或不新鲜的甘蔗),清汁 pH 不宜过高,但也不要低于 7.0。在生 产上还要注意蔗汁中还原糖对蔗糖比在澄清后的增减,不应当增加,但减少量也不应过大,一般 不超过 5~10% (其中包括了还原糖以外的还原性物质)。 应当注意,蔗汁中色素的色泽随 pH 升高而变深,低 pH 时颜色较浅。这是一种类似指示剂 的变色效应,是可逆的,这种变化在中性附近特别明显。亚硫酸法澄清除去色素的作用通常在微 碱性下较好,酸性下较差。但由于色素的变色作用,清汁的外观色泽不能反映这种差别,有时反 而产生错觉。有些厂习惯于采用较低的清汁 pH,以为此时清汁颜色浅是色素少,以为 pH 较高时 外观颜色较深是产生了还原糖分解作用,这在多数情况下只是误解。清汁色值的分析要统一在 pH7.0 进行,才能正确地对比。

3、预加灰与ቤተ መጻሕፍቲ ባይዱ次加热

这两项处理起着对蔗汁“预净”的作用,使部分非糖分凝结,并抑制细菌的活动和防止蔗 糖转化。 大量的试验结果都证明, 用适当的预灰预热处理, 清汁的纯度较高、 色值和含钙量较低。 在早期应用预灰时,曾用 pH6.0 左右,以为这有利于蔗汁中蛋白质的凝结。但以后证明, 加灰至中性时蛋白质和其他胶体物质凝结得更好, 而且能进一步减少蔗糖的转化。 故现在多数厂 控制预灰在 pH7.0 左右。 广东顺德糖厂在 50 年代曾研究分两段预灰,冷汁先预灰 pH6.0,加热到 65℃后再预灰到不 同 pH 值。发现第二次预灰至强碱性 pH10.5 能明显提高澄清效果。如多次室内试验,一般预灰 的澄清纯度差只为 0.3~0.5,而二次预灰至强碱性的纯度差平均超过 1.0;且清汁色泽较浅(当 时硫熏强度只约 8mL)。如果将此碱性的预灰汁 10%回流到混合汁中作为一次预灰,效果更好,特 别是过滤速度明显改进。曾在生产上进行这些试验,但因当时的设备不配套,未能控制稳定。广 东汕头华侨糖厂在 1964 年也在生产上用两段预灰,第二次预灰 pH8.2,硫熏约 10ml,沉淀快、 清汁悬浮物显著减少,色泽较浅。 蔗汁经预灰预热后,汁中的蛋白质、磷酸及部分其他非糖分凝聚析出,为下一步亚硫酸与 石灰反应形成 CaSO3 沉淀,并吸附其他非糖分创造了有利条件。由于减少了胶体的保护作用,

CaSO3 沉淀反应较完全,清汁含钙量和灰分都较低。加灰至强碱性能使更多的胶体和非糖分凝聚 析出, 虽然它们有部分在硫熏中和时会复溶解, 但亦有一部分不再溶, 因而除去非糖分总量较多, 清汁纯度有较大提高。强碱预灰后沉淀物体积可能较大,主要是由于沉淀的非糖分较多,在现行 硫熏强度较高的情况下,这个问题并不至明显影响沉降与过滤。 对于新鲜而成熟的甘蔗,在澄清过程中应用适当的碱性处理(pH10~10.5)可以提高澄清效 果。 但要注意蔗汁在强碱性下经过时间不可过长(如小于 3~5 分钟), 温度不过高(如低于 70℃), 加灰要稳定,与蔗汁混合均匀,有关的设备要相应搞好。 蔗汁预加灰控制 pH 值稳定是很重要的,特别是还原糖或酚类物含量较高的蔗汁,局部 pH 过高可能导致蔗汁颜色的加深(由于还原糖或酚类物的分解和再缩合作用)。 在碳酸法糖厂中普遍采用饱充汁回流,它能明显改善沉淀物的结构,加速糖汁的过滤。在 亚硫酸法流程中,上述碱性预灰汁的回流是有益的尝试,也初步显示了效果,值得进一步探索实 践。 预热温度方面,蛋白质在 60℃以上开始变性凝结,随温度升高而加强。提高温度亦可促进 磷酸与钙的反应及其他各种化学作用,对澄清效果是有利的。 不过,一些试验用较高的预热温度未得好结果,主要原因是温度高时 SO2 的吸收比较困难, 如果蔗汁用先硫后灰(在室内实验中), 在高温酸性下蔗糖转化快。 对于现在通用的生产流程和设 备,一般可用 60~70℃。

印度的研究证明, 亚硫酸法在加入 SO2 量较多时,对酚类物的除去率较高,清汁色泽较浅。 硫熏强度对生成的沉淀物的形态有很大影响。在硫熏量较低如 0.4~0.6g/L 时,由于亚硫 酸形成钙盐沉淀的比率较低,生成的 CaSO3 粒子不多。 研究发现,当蔗汁硫熏量低于 SO2 1g/L 时,加灰加热后生成的凝聚物主要是磷酸钙沉淀, 亚硫酸钙不多; 他认为蔗汁中的胶体对亚硫酸钙有保护作用, 故虽然此时汁中亚硫酸量为磷酸的 两三倍,但亚硫酸钙沉淀不多。在加入 SO2 量超过 1.5g/L 时,情况有很大不同,此时亚硫酸钙 晶体分布较广,晶体与团块紧密连接,沉淀物比较粗大而紧密结实,这就改善了蔗汁的沉降和过 滤性。 在硫熏强度较低(如约 5mL)时,亚硫酸钙的沉淀率相当低,清汁含钙量和灰分较高,清汁纯 度降低,容易出现纯度差为负数的现象。当硫熏量超过 1~1.2g/L 时,亚硫酸钙沉淀率较高,清 汁纯度一般有明显的上升,纯度差一般都是正数(除非操作管理很差)。

4、中和 pH 与清汁 pH 值

亚硫酸法的中和与清汁 pH 值是很重要的指标,对澄清效果有很大的影响。 在正常情况下,亚硫酸法清汁 pH 比中和 pH 低 0.1~0.2。这主要是由于二次加热和沉淀过 程中磷酸钙和亚硫酸钙的进一步反应。不过,如果石灰乳的质量不好(未乳化的粗粒多),则清汁 pH 会高于中和 pH。应当以清汁 pH 作控制的标准,而以中和 pH 作为操作的依据。 亚硫酸法清汁 pH 的可变范围并不大,但它的影响还是很明显。首先它影响到亚硫酸的离解、与 钙的反应以及清汁残留亚硫酸量和钙量。广东曾多次试验,以同一的硫熏汁加灰至不同的 pH, 二次加热沉淀后的清汁的 SO2 和 CaO 含量的平均值与 pH 的关系如下表。 清汁 pH 清汁 SO2 含量 mg/L 清汁 CaO 含量 mg/L 6.5 480 816 6.7 420 768 6.9 360 717 7.2 240 701

磷酸加入的位置一般在硫熏中和处或混合汁预灰处。在前面加可使磷酸钙提早析出,提高 预灰与一次加热的“预净”效果。有一些厂在加磷酸量大时,分别在预灰和中和两处加入。关键 问题是要控制均匀稳定。 糖厂过去常使用过磷酸钙, 它是由磷灰石加硫酸制成, 含有效 P2O5 较低, 一般为 12~16%(有 些质量差者低于 10%),相当于纯过磷酸钙 Ca(H2PO4)2 20~26%,其余大部分为硫酸钙,硫酸钙进 入蔗汁中就增加清汁灰分,并会在蒸发罐中析出成为积垢,是很有害的。因此,使用过磷酸钙要 注意尽量少带入硫酸钙。应当用高温热水开制过磷酸钙溶液(硫酸钙在高温下的溶解度较低), 经过沉淀取其上层清液而弃去沉渣。过磷酸钙虽然价格较低,但使用麻烦并有副作用,近年来已 很少使用。 使用重过磷酸钙的效果较好,它的主要成份是纯过磷酸钙,水溶性 P2O5 含量为 36~45%, 不含硫酸钙。它易溶于水,使用方便,且杂质少,虽然价格稍高,亦受糖厂欢迎。 近年来很多糖厂使用工业磷酸,它含纯磷酸约 85%,折合 P2O5 约 61.5%。它的杂质更少,使 用更方便,使用效果亦好,但价格较高。应当注意,市面上还有一种稀的工业磷酸产品,它的质 量较差(含有不少硫酸),不宜用于糖厂。

2、磷酸的使用