先进控制与实时优化技术在苯乙烯精馏单元的应用

实时优化技术在乙烯装置应用

实时优化技术在乙烯装置应用乙烯是一种重要的石油化工产品,广泛应用于塑料、橡胶、纺织、造纸等行业。

乙烯的生产过程中,需要使用大量的热能和原料进行化学反应,因此乙烯装置的能效和产品质量对整个生产过程至关重要。

为了提高乙烯装置的生产效率和产品质量,实时优化技术得到了广泛应用。

实时优化技术是指利用先进的自动化控制系统和优化算法,对生产过程进行持续监测和调整,以达到最佳的生产效率和产品质量。

在乙烯装置的应用中,实时优化技术可以帮助企业实现以下几个方面的优化:1. 能源消耗优化乙烯生产过程中,大量的热能被用于加热原料和驱动化学反应。

实时优化技术可以通过精确控制燃烧过程、优化蒸汽和电力的使用,最大限度地降低能源消耗,提高能源利用率。

2. 生产过程优化实时优化技术可以对乙烯生产过程中的各个环节进行监测和调整。

通过对反应温度、压力、流速等参数进行实时调控,可以提高生产过程的稳定性和一致性,减少生产过程中的能源浪费和原料损耗,从而降低生产成本,提高产品质量。

3. 产品质量优化实时优化技术可以帮助企业监测产品的关键指标,如乙烯纯度、密度、粘度等,并根据实时数据对生产过程进行调整,确保产品质量达到最佳状态。

4. 故障预警与维护优化实时优化技术可以通过对设备和仪表的实时监测,及时发现设备的异常状态,预警并指导维护人员进行维修,减少设备故障对生产过程的影响,提高装置的可靠性和稳定性。

实时优化技术在乙烯装置的应用,可以有效提高装置的生产效率和产品质量,降低企业的能源消耗和生产成本,为企业创造更多的经济效益。

乙烯生产企业应当积极引入实时优化技术,不断完善自动化控制系统,提高生产过程的智能化水平,逐步实现数字化乙烯装置的目标。

在实时优化技术应用中,企业还需面对一些挑战。

实时优化技术的应用需要大量的实时数据的支持,要求企业具备完善的数据采集和传输系统,确保实时优化系统的数据来源准确可靠。

实时优化技术需要在现有的生产过程中进行系统集成和改造升级,这需要企业具备较强的技术实力和资金实力。

优化工艺条件,提高苯乙烯收率

优化工艺条件,提高苯乙烯收率摘要:由于苯乙烯装置工艺路线、装置负荷以及所加阻聚剂的种类不同,苯乙烯的收率也不尽相同。

锦州石化公司苯乙烯装置的苯乙烯收率处于相对较低水平。

通过技术攻关,选择新型高效阻聚剂、改变阻聚剂的加入量和加入方式、优化苯乙烯精馏系统操作条件,使阻聚剂效果好,苯乙烯产率高,焦油产率低,焦油含量乙烯产品收率完全达到要求。

abstract: as the styrene plant process route, the device plus load as well as the different types of inhibitor, the yield of styrene are not the same. jinzhou petrochemical company styrene yield styrene plant at a relatively low level. through technical research, new efficient inhibitor selected, changing the addition amount of the polymerization inhibitor and the adding method, optimization styrene distillation system operating conditions to effect polymerization inhibitor, styrene, high yield, low yield of tar, tar content of ethylene product yield fully meet the requirements.关键词:苯乙烯;阻聚剂;焦油key words: styrene;inhibitor;tar中图分类号:tf704.3 文献标识码:a 文章编号:1006-4311(2013)18-0292-020 引言锦州石化公司苯乙烯装置受阻聚剂阻聚能力、操作条件、设备运行状态等因素的制约,苯乙烯产品收率在同行业处于较低水平,与国内先进水平相比有较大差距。

苯乙烯装置的生产运行优化

苯乙烯装置的生产运行优化摘要:依据苯乙烯装置现状及特点进行运行优化控制,对装置主要单元进行了优化应用,在确保装置整体运行稳定的前提下实现产量提高及能源消耗降低。

关键词:苯乙烯生产运行优化先进控制齐鲁苯乙烯装置2004年完成了20万吨/年改扩建工作,随着近几年的生产应用,影响装置经济运行的因素相继显现,尤其装置物耗、能耗水平需要进一步提高。

齐鲁苯乙烯装置与同行业水平最好的茂名苯乙烯相比较能耗高约20千克标油/吨,其主要原因是装置蒸汽用量大,因此在2012年6月开始在装置四个主要单元实施优化控制,以便实现装置产量的提高和经济技术指标的提升。

一、工艺流程介绍及生产运行优化目标1.工艺流程简介苯和乙烯在液相分子筛催化剂作用下通过烷基化反应生成乙苯;含有乙苯的烷基化产物送到乙苯精馏系统4个精馏塔进行分离,分离出未反应的苯及中间产物乙苯;精馏后的乙苯在负压、绝热条件下通过脱氢催化剂反应生成苯乙烯;含有苯乙烯的脱氢产物进入苯乙烯精馏单元分离出产品苯乙烯。

苯乙烯能耗主要是蒸汽、脱盐水、氮气及电的消耗,其中蒸汽消耗占能耗指标的82%左右,因此降低装置蒸汽消耗成为装置降耗的主要手段。

2.优化目标实施的范围包括:烷基化反应、乙苯精馏、乙苯脱氢反应和苯乙烯精馏等四个主要生产单元。

优化运行目标为:2.1符合所有工艺条件;2.2能实现优化控制/原有控制方式的安全切换;2.3实现产品质量的卡边控制,产品收率提高0.2%以上,获得最大的装置产量;2.4不增加其他投资的前提下降低能耗1%,最大程度地回收能量。

3.控制系统介绍苯乙烯装置控制系统为爱默生的deltav操控系统,增设的优化控制系统能够与原系统兼容,能够实现控制方式的安全切换。

根据苯乙烯装置特点及运行状况,优化控制系统共设置4个控制器,分别为烷基化单元控制器、乙苯精馏单元控制器、乙苯脱氢单元(包含a/b两条线)控制器和苯乙烯精馏单元控制器,各个控制器之间通过软测量和工艺计算系统进行连接。

精馏单元操作一体化浅谈

精馏单元操作一体化浅谈【摘要】精馏单元操作一体化是指在石油化工生产过程中,通过整合各个环节的操作流程和控制系统,实现精馏单元的智能化管理。

其意义在于提高生产效率、降低能耗和减少人为操作失误。

优点包括提高产品质量、降低生产成本和减少环境污染。

实施方式主要包括建立统一的数据平台和应用先进的自动化技术。

应用案例有大型炼油厂和化工企业。

未来发展将更加智能化,前景广阔且重要性不容忽视。

精馏单元操作一体化的推广将在石化行业起到积极作用,推动行业的发展进步。

【关键词】精馏单元、操作一体化、定义、意义、优点、实施方式、应用案例、未来发展、前景、重要性。

1. 引言1.1 精馏单元操作一体化浅谈在石油化工行业,精馏单元操作一体化是指将传统的独立操作单元进行整合,形成一个更高效、更灵活的操作系统。

这种操作方式可以有效提高生产效率,降低能耗,减少人工干预,提高产品质量。

精馏单元操作一体化是石化企业信息化建设的重要组成部分,也是企业提高竞争力和降低成本的重要途径。

精馏单元操作一体化的核心是利用先进的控制系统和自动化技术,实现设备之间的互联互通,数据实时共享,从而实现全流程的自动化控制和优化。

通过集成控制系统,操作人员可以实时监控设备运行状态,进行远程操作和调整,提高操作灵活性和生产效率。

精馏单元操作一体化是石油化工行业向智能化、数字化转型的重要举措,是提高生产效率和产品质量的有效途径。

在未来的发展中,随着技术的不断进步和应用案例的不断积累,精馏单元操作一体化将发挥越来越重要的作用,为行业的发展带来更多的机遇和挑战。

2. 正文2.1 精馏单元操作一体化的定义精馏单元操作一体化是指在炼油和化工工艺中,将原本独立操作的各个单元整合为一个整体进行管理和控制的技术手段。

通过对各个单元的操作进行整合,可以实现生产过程的高效化、自动化和集中化控制,提高生产效率和产品质量。

精馏单元操作一体化的主要内容包括对生产过程中的各个单元进行实时数据采集、监测和控制,通过先进的信息系统和控制系统进行集中管理和调度,实现各个单元之间的协调运行和优化配置。

先进控制技术(APC)在重整芳烃联合装置应用总结

17先进控制技术(APC)是对那些不同于常规控制,并具有比常规PID控制更好的控制效果控制策略的统称,而非专指某种计算机控制算法。

APC以现代控制理论(最小二乘法、极大值原理、动态规划方法、卡尔曼滤波理论)为基础进行系统辨识,最优控制和最优估计;采用传递函数,状态空间等模型处理工业生产上的多变量控制问题。

APC从生产单元乃至装置的整体出发,实施优化控制策略,提高了控制系统的整体化和智能化。

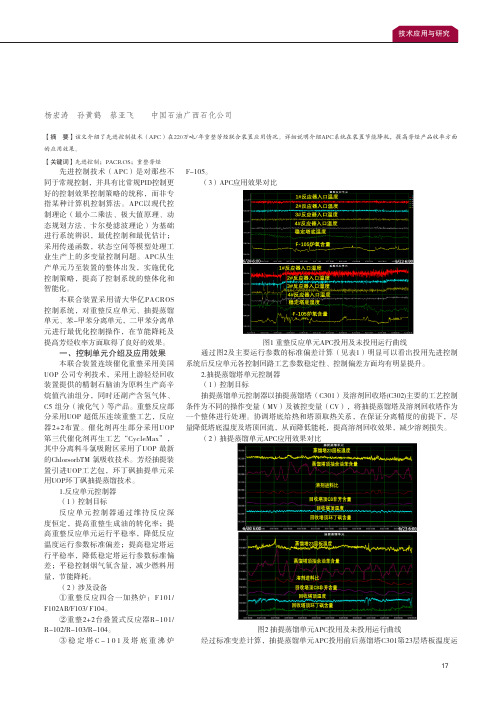

本联合装置采用清大华亿PACROS 控制系统,对重整反应单元、抽提蒸馏单元、苯-甲苯分离单元,二甲苯分离单元进行最优化控制操作,在节能降耗及提高芳烃收率方面取得了良好的效果。

一、控制单元介绍及应用效果本联合装置连续催化重整采用美国UOP 公司专利技术,采用上游轻烃回收装置提供的精制石脑油为原料生产高辛烷值汽油组分,同时还副产含氢气体、C5 组分(液化气)等产品。

重整反应部分采用UOP 超低压连续重整工艺,反应器2+2布置。

催化剂再生部分采用UOP 第三代催化剂再生工艺“CycleMax”, 其中分离料斗氯吸附区采用了UOP 最新的ChlorsorbTM 氯吸收技术。

芳烃抽提装置引进UOP工艺包,环丁砜抽提单元采用UOP环丁砜抽提蒸馏技术。

1.反应单元控制器(1)控制目标反应单元控制器通过维持反应深度恒定,提高重整生成油的转化率;提高重整反应单元运行平稳率,降低反应温度运行参数标准偏差;提高稳定塔运行平稳率,降低稳定塔运行参数标准偏差;平稳控制烟气氧含量,减少燃料用量,节能降耗。

(2)涉及设备①重整反应四合一加热炉:F101/F102AB/F103/ F104。

②重整2+2台叠置式反应器R-101/R-102/R-103/R-104。

③稳定塔C -101及塔底重沸炉先进控制技术(APC)在重整芳烃联合装置应用总结杨宏涛 孙黄鹤 蔡亚飞 中国石油广西石化公司【摘 要】该文介绍了先进控制技术(APC)在220万吨/年重整芳烃联合装置应用情况。

先进控制在乙烯和丙烯精馏塔中的应用

先进控制在乙烯和丙烯精馏塔中的应用介绍了先进控制技术在乙烯和丙烯精馏系统的应用情况。

先进控制系统的投用,实现了乙烯、丙烯产品的卡边控制和塔釜物料组成有效控制,减少了乙烯、丙烯损失,提高了产品回收率、降低了装置能耗。

标签:先进控制;乙烯精馏塔;丙烯精馏塔前言由于乙烯装置生产过程的复杂性,仅使用人工智能和自动控制方法和技术并不能完美地优化装置的操作。

乙烯精馏塔和丙烯精馏塔是乙烯装置中的重要操作装置,是聚合物级乙烯和聚合物级丙烯的成品塔。

在工厂的乙烯装置将其生产规模增加到200kt / a乙烯之后,乙烯精馏塔和丙烯精馏塔的操作仍然是稳定的。

然而,一些工艺指标未能达到设计标准,顶级产品的质量“过剩”,能耗也很大。

为了充分发挥乙烯装置中乙烯精馏塔和丙烯精馏塔的系统潜力,进一步优化塔系统的生产操作和潜在的出料效率。

开始对乙烯精馏塔和丙烯精馏塔进行先进控制。

1 生产工艺简介1.1 乙烯精馏系统。

乙烯精馏系统是乙烯生产装置的关键单元。

分离的产物也是聚合物级乙烯,纯度必须大于99.95%。

塔的直径为2,700毫米,塔高为76.65米,塔内有136块塔盘。

来自乙烯干燥器的碳二馏分(主要由乙烯和乙烷组成,含有少量甲烷,氢和丙烯)进入乙烯精馏塔。

使乙烯精馏塔的顶部料流通过乙烯精馏塔的平行冷凝器,并在-41.3℃下使用丙烯作为制冷剂。

冷凝后,物料进入乙烯精馏塔的回流罐,将冷凝的乙烯与未冷凝的气体分离,并将乙烯冷凝回流。

返回到乙烯精馏塔的顶部,未冷凝的气体,返回到裂解气压缩机三段后冷却器。

将乙烯产品从乙烯精馏塔的侧线取出并送至罐区乙烯球罐贮存。

两乙烯精馏塔两台再沸器用丙烯制冷压缩机四段入口的丙烯气作为热源。

从乙烯精馏塔底流出的物质,主要成分是乙烷,通过循环的乙烷蒸发器回收,并作为裂解原料送到裂解炉中。

1.2 丙烯精馏系统。

丙烯精馏系统包括提馏塔和精馏塔两个塔。

由于该系统分离的关键组分丙烯和丙烷沸点较接近,分离的塔顶产物是聚合级丙烯,纯度必须大于99.50%。

年产万吨苯乙烯工艺设计

苯乙烯的应用和市场需求

应用

苯乙烯主要用于生产聚苯乙烯、ABS树脂、SAN树脂等高分子材料,以及用作 生产苯乙烯系列无毒增塑剂、不饱和聚酯树脂、染料、农药和香料等的原料。

市场需求

随着塑料、橡胶、涂料等行业的快速发展,苯乙烯市场需求持续增长。特别是 在汽车、建筑、家电等领域,对苯乙烯的需求量越来越大。同时,苯乙烯的出 口量也在逐年增加,国际市场前景广阔。

产物浓度与收率

总结词

产物浓度与收率是评价苯乙烯工艺效果的重要指标, 也是优化工艺参数的主要目标。

详细描述

产物浓度与收率是衡量苯乙烯生产工艺效果的重要指标 。在保证产品质量的前提下,提高产物浓度和收率有助 于降低生产成本和提高经济效益。因此,需要不断优化 工艺参数,以实现更高的产物浓度和收率。这可以通过 实验研究和数据分析来实现,通过对比不同工艺参数下 的产物浓度与收率,可以找出最佳的工艺条件,从而提 高生产效率。同时,对于副产物的生成和处理也需要进 行合理规划和优化,以提高整体的资源利用效率和环保 性能。

产品市场价格与竞争力

市场调研

对苯乙烯产品的市场需求、竞争格局、价格趋势等进行深入调研,了解产品的市场潜力和竞争优势。

竞争力分析

根据产品特点、质量、价格等因素,分析其在市场中的竞争力,制定相应的营销策略和定价策略。

经济效益评价与回报期

经济效益评价

通过财务分析方法,对项目的经济效益进行评价,包括盈利能力、偿债能力、投资回收 期等方面。

环保安全

采用环保型的催化剂和生产工艺 ,减少三废排放,确保生产安全 和员工健康。

产品质量高

通过严格的质量控制和精细的工 艺调整,保证苯乙烯产品的纯度 和稳定性,满足市场需求。

03

CATALOGUE

实时优化(RTO)技术在炼油和乙烯装置上的应用

India ASEAN

5

实时优化技术在炼油装置上的应用分布

6

3

5/29/2015

公司级实施实时优化案例

> ExxonMobil/Shell –完全由最终用户实施

> ThaiOil – 完全由施耐德RTO团队实施 > Reliance –施耐德团队提供培训和咨询 - 2006年采用 ARPM,与英维思一起,建立10套装置的模型 - 2012年第1季度采购公司级的ROMeo 软件许可,包括培训和7年的软件维护和 服务 - 2012年第3季度与施耐德签署咨询协议 - 建立的执行团队有公司级的核心团队和操作层的建模团队 - 2013年10月在达拉斯的ROMeo用户年会上演讲了 CDU装置实施ROMeo的效益

23

实时优化技术在CDU装置的应用

技术要点

项目目的

实施APC的CDU装置更加高效化运行 考虑产品收率和能耗的最优运行 考虑产品价格、原油价格、原油性质、 环境温度的影响 量 - 加热炉出口温度 - 主塔压力 - 主塔侧线回流量(#1, #2, #3)

P/M

目标函数:最大化效益

・ 优化变量数(独立变量)= 20 ・ 约束变量数(因变量) = 60

PRICE @ 30d0h0m0s

100.00 100.00 100.00 100.00 100.00 100.00 100.00 6/8/2010 15:40:43 7/8/2010 15:40:43

50.00 50.00 50.00 50.00 50.00 50.00 50.00

** #1 ** #2 ** #3 ** #4 ** #5 ** #6 ** #7

装置的变化是需要实时优化的主因

-举例RFCC装置实施RTO的累加和平均效益

中国石油辽阳石化公司

7、中国石油辽阳石化公司辽阳石化两化融合促进节能减排经验交流材料辽阳石化是中国石油下属地区分公司,是国家重要的俄罗斯原油加工企业和芳烃生产基地,固定资产原值197亿元,员工总数2.3万人,建有大型炼化装置61套。

经营业务涵盖炼化生产、产品销售、加工制造、生产服务、社会服务等方面。

建厂三十多年以来,已累计向社会提供石油石化产品6500万吨,实现利税182亿元,为国民经济发展和地方经济繁荣做出了重要贡献。

“十一五”以来,辽阳石化以科学发展观为统领,认真履行国有企业“三大责任”,把利用信息技术助力节能减排放在更加突出的位置,积极推进信息化与工业化融合,加快资源节约型、环境友好型企业建设,取得了明显成效。

几年来,辽阳石化围绕主营业务,在信息管理、网络基础建设、信息系统建设及应用等方面取得了实质性进展,形成了基于计算机网络,包括生产操作、生产管理、设备监测、经营管理等全方位的信息系统应用体系。

到目前为止,已累计建成100多公里长千兆光纤主干网,网络覆盖了公司的所有单位,基本实现了网络的千兆主干,百兆到桌面。

这些信息化系统的广泛应用极大的推动了节能减排工作的深入开展,取得了显著的效果。

据统计,“十一五”前四年,公司共实现节能量32.84万吨标煤,提前一年超额完成千家企业“十一五”节能任务指标;万元产值综合能耗(2005年可比价)比2005年下降28.2%;炼油综合能耗41.54千克标油/吨,比2005年的66.3千克标油/吨下降了37.3%;实现污染减排COD 844吨,同2005年相比,万元产值COD下降48%。

归纳起来,主要做法有以下四个方面:一、全面推进信息化技术应用,提升节能降耗水平历史与实践证明,对于现代化石油化工生产过程,生产装置的平稳运行是节能降耗的重要保障,也是最有效的节能途径。

为此辽阳石化从强化生产装置安全、平稳、长周期运行入手,连续三年开展主体装置长周期竞赛活动。

同时针对石油化工生产的特点,全面推进工业生产过程信息化应用,提高生产过程的自动化、智能化水平,保证装置安稳长周期运行,最大程度实现节能降耗。

苯乙烯精馏操作指南

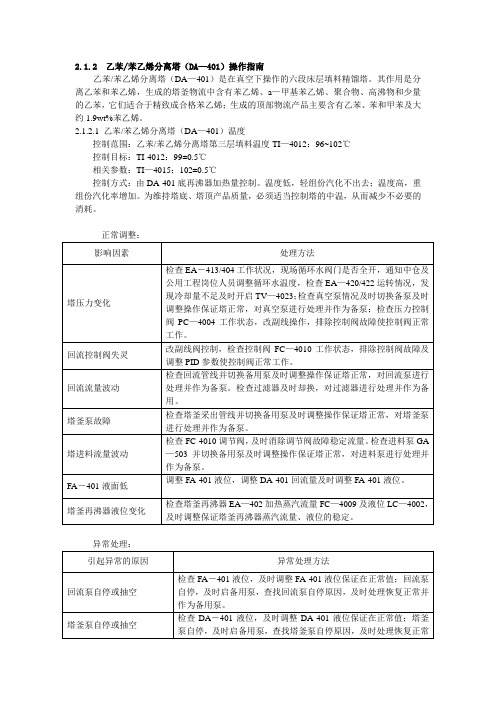

2.1.2 乙苯/苯乙烯分离塔(DA—401)操作指南乙苯/苯乙烯分离塔(DA—401)是在真空下操作的六段床层填料精馏塔。

其作用是分离乙苯和苯乙烯,生成的塔釜物流中含有苯乙烯、a—甲基苯乙烯、聚合物、高沸物和少量的乙苯,它们适合于精致成合格苯乙烯;生成的顶部物流产品主要含有乙苯、苯和甲苯及大约1.9wt%苯乙烯。

2.1.2.1 乙苯/苯乙烯分离塔(DA—401)温度控制范围:乙苯/苯乙烯分离塔第三层填料温度TI—4012:96~102℃控制目标:TI-4012:99±0.5℃相关参数:TI—4015:102±0.5℃控制方式:由DA-401底再沸器加热量控制。

温度低,轻组份汽化不出去;温度高,重组份汽化率增加。

为维持塔底、塔顶产品质量,必须适当控制塔的中温,从而减少不必要的消耗。

正常调整:2.1.2.2 乙苯/苯乙烯分离塔(DA—401)加热量控制范围:再沸器蒸汽流量FC—4009:10~18t/h控制目标:FC—4009:16.5±0.5t/h控制方式:再沸器通过控制蒸汽凝液液位来达到加热塔釜物流的目的。

正常调整:正常时再沸器液位LC—4002与再沸器蒸汽流量FC—4009串级进行控制,当出现波动时,通过手动控制LC—4002阀位来调节EA—402再沸器液位。

异常处理:控制范围:DA-401底液面:20~90%控制目标:LC-4001:50±5%控制方式:由塔底液外送流量FC—4002与DA-401底液面LC—4001串级控制。

液面过高将会造成携带甚至冲塔现象,液面过低易造成塔底泵抽空,以致损坏设备。

正常调整:正常时通过调整LC—4001液位的设定值来保证塔釜液位的稳定,在出现异常时通过手动调整FC—4002流量来控制塔釜液位。

2.1.2.4乙苯/苯乙烯分离塔(DA—401)塔压控制范围:0.0233~0.035MpaA控制目标:0.0247 MpaA控制方式:塔的压力由压力调节器PC—4004自动按目标值进行控制,抽真空的动力由液环真空泵GB—401提供。

万吨年苯乙烯精馏工段工艺设计

汇报人:

目录

添加目录标题

苯乙烯精馏工段概述

万吨年苯乙烯精馏工段 工艺设计

万吨年苯乙烯精馏工 段设备选型与配置

万吨年苯乙烯精馏工段 操作规程与安全规范

万吨年苯乙烯精馏工 段环保与节能措施

添加章节标题

苯乙烯精馏工段概 述

苯乙烯精馏工段是苯乙烯生产过程 中的重要环节

精馏工段由多个塔组成,通过控制 温度和压力实现分离

苯乙烯精馏工段能耗分析:对工段能耗进行详细分析,找出能耗高的环节和原因 节能技术方案:提出针对性的节能技术方案,如采用高效换热器、优化操作参数等 经济效益评估:对节能技术方案进行经济效益评估,确保方案的经济可行性 环保要求:根据国家和地方环保要求,确保节能技术方案符合环保标准

优化工艺流程:减少不必要的能源消耗和浪费 高效设备选型:选用高效、低能耗的设备 余热回收利用:将余热转化为有用能源,提高能源利用效率 能源管理优化:建立能源管理体系,加强能源计量和统计

工艺流程:优化工艺流程, 减少能源消耗和污染物排放

设备选型:选用高效、低能 耗的设备,提高能源利用效 率

操作管理:加强操作管理, 确保设备正常运行,减少故 障和排放

监测与控制:建立监测与控 制系统,实时监测污染物排 放,及时采取措施控制排放

废气处理:采用高效废气处理设备,减少废气排放 废水处理:采用先进废水处理技术,确保废水达标排放 噪声控制:采用低噪声设备,减少噪声对周围环境的影响 能源节约:优化工艺流程,提高能源利用效率,减少能源消耗

原料:苯乙烯溶液 工艺流程:原料进入预热器,加热后进入精馏塔,通过精馏分离得到纯度较高的苯乙烯产品 设备:预热器、精馏塔、冷凝器、回流罐等 操作条件:温度、压力、流量等参数需严格控制,以保证产品质量和生产效率

天津石化连续重整实时优化项目经验分享

天津石化连续重整实时优化项目经验分享2021 年天津石化100 万t/a连续重整装置在线实时优化(RTO)项目正式投用,开创了国内同类装置在线实时优化先河。

什么是 RTO ?在线实时优化(RTO)技术,实时跟踪原料性质、现场参数等变化,在满足工艺、设备约束的前提下,以原料、产品、公用工程价格为导向,利用数学模型、机理模型和快速、高效的优化与控制技术,对生产装置运行参数进行实时调整,与 APC 先进过程控制技术相结合实现在线闭环控制,以实现装置生产达到最佳的经济效益操作点。

提高加工量、产品收率,降低能耗是炼化企业的主要优化方向。

为实现装置协调控制和整体效益最优,天津石化不断加大创新力度,对先进控制技术进行升级。

选择与行业领先技术专家石化盈科和霍尼韦尔一起,共同开启合作与赋能之旅。

通过在线模型更新技术、实时动态优化技术,实现连续重整装置的整体实时优化。

该项技术具有实时性强、运行稳定和维护方便等优点,在国内尚属首次应用,对炼化企业提升整体优化水平、降本增效具有借鉴意义。

项目背景以石油化工为代表的流程工业是中国传统的国民经济支柱产业。

我国炼油行业在资本和市场逐步开放的环境下迅猛发展,国企、民营和合资炼厂的炼制规模不断扩大,加工一体化趋势日益加深,加之资源限制及环保要求的提高,市场竞争进入白热化阶段。

传统炼化企业如何利用先进技术优化生产、提质增效并塑造核心竞争力至关重要。

优化生产、挖潜增效,势在必行!项目挑战天津石化连续重整实时优化项目主要是针对其连续重整装置的现状和生产需求,在已有的先进控制投资基础上进行提升和改进,进一步开发实施重整反应及再生单元工艺机理计算、精馏严格工艺模型、先进控制的再开发、动态实时优化和在线模型增益更新技术,实现整个连续重整装置的区域实时优化。

在对现有连续重整先进控制应用情况分析的基础上,根据生产对区域实时优化的实际要求,对现有的预加氢、重整反应、重整再生、脱戊烷塔和脱丁烷塔的先进控制器进行了重新设计。

乙烯裂解炉裂解深度控制与实时优化

1 裂解炉生产工艺简介以石脑油为加工路线的乙烯装置按流程顺序依次分为裂解、急冷、压缩、分离4个主要单元,以及配套的火炬、污水处理、原料及产品贮存、水电汽风等公用工程单元。

在裂解单元中,裂解炉非常关键,在整套乙烯装置中,它也是核心静设备。

其作用是将石脑油、柴油、加氢尾油、液化石油气(LPG)等液态原料以及循环乙烷等气态原料加工成包含乙烯、丙烯及各种高副产品在内的裂解气。

裂解炉的主要型号有Lummus 公司的SRT、S&W 公司的USC、Linde 公司的Pyrocrack、中国石化的CBL 等等。

其结构一般包含炉体、炉管、汽包、废热锅炉、急冷器、烧嘴、烟囱、引风机等,炉内上部为对流段,下部为辐射段。

典型的裂解工艺通过燃料气的燃烧,裂解炉炉膛内产生1000℃以上的高温,各种原料在炉内对流段预热并与稀释蒸汽混合(用于降低烃分压)后,进入辐射段炉管,在高温作用下发生裂解反应,生成多组分的裂解气。

为抑制二次反应的发生,通过废热锅炉、急冷器对高温裂解气进行冷却并回收热量,随后裂解气进入急冷单元的汽油分馏塔[2]。

裂解深度是评判以生产乙烯为主要目标的裂解反应的关键指标,裂解温度、原料在炉管内的停留时间以及烃分压是影响该指标的主要因素。

因此,裂解炉的操作必须满足高温、短停留时间、低烃分压的要求[2]。

2 裂解炉先进控制、深度控制与实时优化2.1 先进控制裂解深度是指裂解反应进行的程度,控制裂解深度的目的是保证裂解反应能达到预期的程度,使目标产物最佳化。

表征裂解深度的参数有很多种,如甲烷收率、甲烷对丙烯的收率比(以下简称甲丙比)、丙烯对乙烯的收率比(以下简称丙乙比)、裂解炉裂解气出口温度(以下简称COT)等等。

但无论采用哪种参数来表征裂解深度,操作的变量都是COT。

由此可见,COT控制是裂解生产中最核心、最重要的控制方案。

裂解炉先进控制(以下简称APC)的目标就是把炉管出口平均温度控制在期望值上,即保持合适的裂解深度。

精馏操作知识简介

操作条件选择与调整

进料组成与流量

进料组成直接影响精馏塔的分离效果,流量则影响塔内物料停留时间和分离效率。因此, 需要根据产品要求和设备性能选择合适的进料组成和流量。

温度与压力

温度和压力是影响精馏过程的重要因素。提高温度可以加快传质速度,但也会增加能耗和 分离难度;提高压力可以增加塔的处理能力,但也会增加能耗和设备投资。因此,需要根 据实际情况选择合适的温度和压力。

率。常见的高效塔板包括浮阀塔板、泡罩塔板等。

02 03

优化操作条件

通过优化操作条件,如调整进料位置、改变回流比等,可以提高精馏塔 的分离效率。同时,还可以采用先进的控制策略,如自适应控制、智能 控制等,实现精馏过程的自动化和智能化。

采用新型分离技术

随着科技的不断发展,新型分离技术不断涌现。如超临界流体萃取、膜 分离技术等,这些技术具有更高的分离效率和更低的能耗,为精馏过程 的优化提供了新的思路和方法。

规整填料按照一定规律排列在 塔内,具有较小的空隙率和较 高的传质效率,适用于液体分 布要求较高、粘度较大的物料 体系。常用的规整填料有金属 丝网填料、陶瓷填料等。

填料的性能评价主要包括传质 效率、压降、通量等方面。一 般来说,规整填料的传质效率 和通量较高,但压降也较大; 而散堆填料的压降较小,但传 质效率和通量相对较低。

PART 01

精馏操作基本概念与原理

精馏定义及作用

精馏定义

精馏是一种基于溶液中不同组分间相 对挥发度的差异,通过加热、汽化、 冷凝等过程实现组分分离的物理化学 方法。

精馏作用

精馏在化工、石油、制药、食品等领 域广泛应用,用于分离液体混合物中 的不同组分,提高产品纯度或回收有 价值成分。

精馏塔结构与工作原理

先进控制系统APC+2.0在聚乙烯装置操作优化中的应用

加工设备与应用CHINA SYNTHETIC RESIN AND PLASTICS合 成 树 脂 及 塑 料 , 2024, 41(2): 59先进控制系统APC+2.0在聚乙烯装置操作优化中的应用梅智鹏(福建炼油化工有限公司,福建 泉州 362100)摘 要: 先进控制系统APC+2.0投用后使聚乙烯装置可靠性、产品质量控制、牌号切换控制都有较大提升,但在运行测试期间出现产品质量稳定性波动和切换牌号波动的问题。

通过对测试数据进行分析,优化了配方参数和操作方案。

运行效果表明:优化后的APC+2.0显著提升了最大加工负荷,降低了切换牌号时副牌号产品数量,减少了异戊烷消耗量,降低了操作强度,提升了产品质量稳定性,实现了产品价值的优化目标,为装置持续带来经济效益。

关键词: 聚乙烯 先进控制系统APC+2.0 运行难题 操作优化 运行效果中图分类号: TQ 325.1+2 文献标志码: B 文章编号: 1002-1396(2024)02-0059-07Application of advanced process control system APC+2.0 in optimization of PE plant operationMei Zhipeng(Fujian Petrochemical Company Limited ,Quanzhou 362100,China )Abstract : The reliability,product quality control and grade switch control of polyethylene unit have been greatly improved after the commissioning of advanced process control system APC+2.0. Two challenges of product quality and grade switch fluctuation appeared during the operation test. The formula parameters and operation program were optimized by analyzing the test data. The operation results show that the optimized APC+2.0 significantly improves the maximum load,reduces the off-specification products as a result of gradeswitch,saves the reactor 's consumption of iso-pentane,lowers the operational labor intensity,improves the product stability,furthers the product value,and brings economic benefits for the unit on a continuous basis.Keywords : polyethylene; advanced control system APC+2.0; operational challenge; operation optimization; operation result收稿日期: 2023-10-17;修回日期: 2024-01-16。

先进控制技术在芳烃装置上的应用

先进控制技术在芳烃装置上的应用摘要:流程企业的先进控制技术(APC)是综合自动化的重要组成部分。

它是节能、降低能耗和提高效率的重要手段之一。

基于传统的计算机控制系统控制策略,对整个生产乃至整个单元实施最优控制策略,以改进控制的集成、智能和信息处理。

APC的应用不仅提高了设备的控制和管理,而且提高了企业的竞争力,促进了工厂技术进步,使企业获得了明显的经济效益。

过去十年国内外的成功经验和我国石化中的APC建设实践表明,主要成分分析是大幅度提高控制能力的企业的重要选择。

现代信息技术是传统产业转型升级的重要手段,也是提高炼油化工企业生产力的有效途径。

芳烃装置由芳烃抽提、苯抽提蒸馏和对二甲苯(PX)装置组成。

一般设计是基于DCS和PID控制。

大多数都提供了良好的控制,从而为设备的稳定运行提供了强有力的保障。

但是,由于一般PID控制基本上是单一的输入输出控制系统,所以无法考虑和协调多个相关变量,以充分处理芳烃精馏的复杂过程,使得具有多个变量、约束和强耦合复杂过程难以处理。

质量控制不能满足要求,不能保证产品质量和性能。

因此,仍有工艺参数稳定性和质量指标的潜力,例如敏感板温度和产品性能。

芳烃装置的技术目标是以符合成本效益的方式优化设备。

通过考虑和优化产品质量,可以实现设备的最佳经济目标。

能源生产和能耗。

采用先进的控制技术提高了设备稳定性,考虑了潜在的经济效益,降低了数据中心的能耗,从而稳定了产品质量。

关键词:先进控制;智能化芳烃;抽提苯抽提;预测控制随着现代技术和计算机技术的发展,工业过程越来越大、持续和复杂,从而提高了制造过程的质量控制。

许多系统具有高度非线性、耦合性多变量、不确定性、信息不完整和长时间延迟。

被控与控制变量之间存在各种限制。

很难建立精确的数学模型,传统的控制机制无法令人满意地控制。

因此,基于定量数学模型的传统控制理论和技术不能应用于过程控制系统的设计。

有必要研究先进的程序控制法。

先进控制的目标是解决传统控制无法解决的复杂行业流程控制问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产 品质量有着重要影响。苯乙烯装置的 苯乙烯产率是 1 . t h 年产 1 万吨聚 8 / , 39 0 合级苯乙烯单体及 1 4 吨甲苯副产 品。 0 4 目前装置采用H ny el P oe w l T S系统 PD I 控制回路多数投用自动控制 为实施先 进控制与实时优化提供了条件。

先进控制与实时优化技术在苯乙烯精馏单元的 应用

Vuc 实 上多 量 协 制。 s c 现以 变 预测 调控

2 乙苯回收塔的控制 .

乙苯回收塔主要作用是实现乙苯及 甲苯、苯组分的分离 ,主要操作手段是 塔 顶灵敏板 温度控制和塔底蒸 汽量控

制。

应 广 用角

乙 收塔 量 器变 划 三 运行曲线与效益分析 苯回 多变 控制 量 分

油靠重力 自流八蒸发器底部缓冲罐 一

部分循环到静态混合器:一部分送到苯 乙烯焦油贮罐或残油罐。

A o1 1O o. V . N 11 1 1 ・2OO6

此塔操作状况对下游装置的操作及产 品

质量有很大影响 ,同时也影响到苯乙烯 纯度与收率。

维普资讯

烯纯度达到 9 .%的要求 .同时严格控 97 制塔顶0 c甲基苯乙烯含量不大于50× 0

1 0

.

() 1 重要变量平稳控制 。包括灵敏 板温度给定点控制 .以及 回流罐液位和 塔底液位的平稳控制 () 2 分离效果控制。通过利用基于 过程动态数学模型的软测量技术 .本系 统可实时给 出塔顶乙苯含量以及塔底甲

中国石油 吉林石化公司有机合成厂高工 : 李文涛 先生 高工 :王荣文先生 工程 师。

D 41 A 0 塔是乙苯与苯 乙烯分离塔

由于两者沸点很接近 ,所以塔压与灵敏

苯

乙 精 单 是 乙 装 中 二 先进控制与实时优化系统 烯 馏 元 苯 烯 置 的

重要单元 ,该单元操作优劣对于

过程实时优化器 多变量预估协调控制器 V U C SPC 基于机理模型的 观测计算 一 ;  ̄ J P I D 81

部分打回流 一部分送到乙苯回收塔

苯含量 ,并将其控制在合格范围内: () 3 上下游协调控制。通过实施液 位 以及液位速率控制 ,可维持分离塔塔 底液位、回流罐液位平稳 ,并使乙苯回

无大的波动 ,变化平缓 () 4 多变量协 调 。在各种工况下 ,

生产过程

图 1 先进 控裁 与实 鼹优 纯功能 结构

到苯乙烯塔 (A4 3 ,D 一0 塔顶罐 D 一0 ) A43

内的液体一部分打回流 ,一部分用乙二

自动选择操作 变量 ( V ,使被控变量 M )

( V 达到控制要求 ,使MV及其相关变 C)

维普资讯

先进控制与实时优化技术 在苯乙烯精馏单元的应用

刘先广 金学兰 袁璞 陈玲聪 王海泉 李文涛 王荣文

关键词: 苯乙烯精馏 先进控制 预测控制 优化

刘先广先生 北京利华益科技 有限公司

工程师:金学 兰女士 博士、高工 :袁璞先生 教授:陈玲聪先生 博士、高工:王海泉先生

(A 4 2 进行分离 ,D 一0 塔底分离 D 0 ) A42 出循环 乙苯 , A 4 2 D 一0 塔顶气相经进入 乙苯 回收塔顶罐 ,一部分打回流 一部

一 [: 二二 二 二

l - -・— ‘ -.. - - — --- - - --- - - - . - - - 一

分作为进料送到苯 /甲苯分离塔 ( A D一

4 4 从 D 0 0) A 4 4塔顶分离 出苯 ,D 一 A 44 0 塔底分离出甲苯。D 0 塔釜液送 A4 1

二 二] 二=

数据处理及 故障检测 来自生 I行u 随。 执 《节 调

。

收塔进料流量、苯乙烯回收塔进料流量

如表 7 。

本系统实施后 .已稳定运行了半年

3 苯乙烯 回收塔的控制 .

苯 乙烯 回收塔主要 作用是实现苯

多 .使得关键变量或关键参数的比常规 控制更加平稳 ,以及通过卡边操作 , 在 产品质量指标合格的条件下.提高了收 率或节能降耗。同时装置工程师以及操

乙烯及焦油等重组分的分离 ,使得苯乙

制点 ,而生产对灵敏板温度及塔顶塔底

指标有严格要求 ,所以给整个操作带来

难 度

针对乙苯 /苯乙烯分离塔操作的具 体情况 ,设置了乙苯 /苯乙烯分离塔先 进控制与优化系统 ,可实现以下功能: () 1 重要变量平稳控制。包括灵敏 板温度给定点控制 ,以及回流罐液位和 塔底液位的平稳控制: () 2 分离效果控制。通过利用基于 过程动态数学模型的软测量技术 ,本系

量 (V 不超 限 : R )

醇冷 却后 送入苯 乙烯产品罐 。D 一0 A43 塔底的焦油中含有苯乙烯单体 ,所以要

用薄膜蒸 发器(D 0 ) E 4 1 回收。苯乙烯焦

1 .乙苯/ 苯乙烯分离塔的控制

苯乙烯装置乙苯 /苯乙烯分离塔的 作用是实现苯乙烯及乙苯组分 的分离

() 5 实时优化 ,节能降耗 。在保证 塔顶和塔顶产品质量合格的情况下 ,通 过优化器可适 当降低塔底 O9 P 再沸 .M a 器蒸汽 ,实现节能降耗 。 采 用 多 变量 协 调 与 控 制 软 件 包

板 温度对分 离效果影响很大 ,但由于

D 41 A 0 塔只有温度显示点 ,没有温度控

本项目提供了不可测变量的在线实

时观测系统 ,软测量模型采用基于机理 分析的非线性动态数学模型:本项 目采 用专利 9 1 54 .“ 90 562 通用多变量模型预 估协调控制方 法“ 中提 出的控制方法 ,

控制器模型采用基于状态空间的动态数

学模型:同时提供了实时优化系统。 先进控 制与实时优 化功能结 构如

围 所示 。

一

流程简介

脱氢混合液由第三填料层顶部加入

乙苯 /苯乙烯分离塔 (A 4 1 , D 一0 ) 塔顶物 流经冷凝器进入塔顶罐 ,塔顶罐的液体

~

统可实时给出塔顶苯乙烯含量及塔底乙