不锈钢中试填料精馏塔

填料式精馏塔的操作

实验十填料式精馏塔的操作一、实验目的(1)熟悉填料塔的结构及精馏流程;(2)掌握精馏塔内出现的几种操作状态,并分析这些操作状态对塔性能的影响。

(3)测定全回流操作条件和部分回流条件下塔顶和塔釜液浓度;二、实验装置本精馏塔是微分接触式的填料塔。

整套装置由塔体、供料系统、产品贮槽和调节控制仪表柜等部分组成。

装置总高度3400mm,塔釜与产品贮槽固定在槽钢制成的底座上。

塔身主要参数:1. 塔釜:Ф250×340×3mm 材质:不锈钢2. 塔径:Ф50mm3. 塔节:Ф57×3.5mm(其中五节)材质:不锈钢(包括法兰)4. 塔体结构H1=500mm;H2=200mm;H3=400mm;H4=400mm;H5=300mm再分布器:锥形结构调料支撑板:栅条形结构5. 冷凝器盘管:L=2500mm Ф14×2 材质:不锈钢6. 加热器SRY-2不锈钢1kW, 2kW 各一支供料系统:供料泵:小型增压磁力泵1台供料槽:不锈钢材质产品流量计:LZB-3WB 2.5~25 ml/min回流流量计:LZB-3WB 6~60 ml/min供料流量计:LZB-4 1~10 l/h调节控制系统:仪表控制柜:装有显示、控制调节仪表以及固态继电器、继电器等。

智能数字显示调节器:AL-708J 3台数显电压表1支可控硅调压器1台图 1 精馏塔结构图三、实验内容1.全回流操作;2.计算全回流时的理论塔板数和等板高度(HETP);3.对15~20%(v)的水和乙醇混合液进行精馏分离,以达到塔顶馏出液乙醇浓度大于93%(v),塔釜残液乙醇浓度小于3%(v);4.通过比重法测定酒精浓度。

四、实验原理1. 理论塔板数和等板高度HETP塔板数N T可通过乙醇—水的平衡数据(见附表)作图得出(见图2)。

等板高度HETP可由公式Z=HETP×N T计算得出。

2.操作因素对塔性能的影响对精馏塔而言,所谓操作因素主要是指如何正确选择回流比、塔内蒸气速度、进料热状况等。

精馏干货20- 填料塔的原理及结构

精馏干货20 || 填料塔的原理及结构,一看就懂!- 化工7071填料塔的结构填料塔(Packing Column)是塔设备的一种。

塔内填充适当高度的填料,以增加两种流体间的接触表面。

例如应用于气体吸收时,液体由塔的上部通过分布器进入,沿填料表面下降。

气体则由塔的下部通过填料孔隙逆流而上,与液体密切接触而相互作用。

结构较简单,检修较方便。

广泛应用于气体吸收、蒸馏、萃取等操作。

1填料塔的结构◆填料层:提供气液接触的场所。

◆液体分布器:均匀分布液体,以避免发生沟流现象。

◆液体再分布器:避免壁流现象发生。

◆支撑板:支撑填料层,使气体均匀分布。

◆除沫器:防止塔顶气体出口处夹带液体。

气体从塔底送入,经气体分布装置(小直径塔一般不设气体分布装置)分布后,与液体呈逆流连续通过填料层的空隙,在填料表面上,气液两相密切接触进行传质。

填料塔属于连续接触式气液传质设备,两相组成沿塔高连续变化,在正常操作状态下,气相为连续相,液相为分散相。

2填料塔的附件填料塔的附件有填料支撑装置、液体分布装置、液体再分布器、除沫装置、填料压紧装置这五种。

⑴填料支撑装置主要用途是支撑塔内的填料,同时又能保证气液两相顺利通过。

若设计不当,填料塔的液泛可能首先在填料支撑装置上发生。

对填料支撑装置的要求:◆对于普通填料,支撑装置的自由截面积应不低于全塔面积的50%,并且要大于填料层的自由截面积;◆具有足够的机械强度、刚度;◆结构要合理,利于气液两相均匀分布,阻力小,便于拆装。

⑵液体分布装置液体在填料塔内均匀分布,可以增大填料的润湿表面积。

以提高分离效率,因此液体的初始分布十分重要。

常用的液体分布装置有:莲蓬式、盘式、齿槽式及多孔环管式分布器等。

液体分布器的性能主要由分布器的布液点密度(即单位面积上的布液点数),各布液点均匀性,各布液点上液相组成的均匀性决定,设计液体分布器主要是决定这些参数的结构尺寸。

对液体分布器的选型和设计,一般要求:液体分布要均匀;自由截面率要大;操作弹性大;不易堵塞,不易引起雾沫夹带及起泡等;可用多种材料制作,且操作安装方便,容易调整水平。

精馏塔的结构和工作原理

精馏塔的结构和工作原理精馏塔是一种化工设备,常用于分离液体混合物中不同成分的纯度,可用于提纯化合物、分离混合物中的杂质以及提取组分等。

其结构和工作原理是很重要的,下面将详细介绍。

一、结构精馏塔主要由塔壳、填料和塔盘三部分组成。

1.塔壳:塔壳是整个精馏塔的基础结构,可分为上壳体和下壳体两部分。

上壳体通常设置液位探测器和液位控制器,用于监测和控制塔内液位。

下壳体通常设计有入口和出口,用于将料液引入塔内。

2.填料:填料是塔内的填充物,主要作用是提供大量的表面积和接触面,增加塔内液体与气体之间的接触,从而促进物质的传质和传热。

常用的填料有环形填料、板式填料和筛板填料等。

3.塔盘:塔盘是一种平坦的圆盘结构,可分为穿孔板和筛板两种形式。

穿孔板上布满了数量不等的小孔,而筛板则由多个平行密排的矩形筛孔组成。

塔盘上形成的液膜和气泡共同作用,实现液体与气体的质量传递。

二、工作原理精馏塔的工作原理基于不同组分在不同温度下的沸点差异。

其分离过程主要包括蒸馏、冷凝、回流和分离四个步骤。

1.蒸馏:在塔底施加加热,使混合物中的易挥发组分汽化,形成蒸汽。

蒸汽上升到塔内,与下降的液体接触,并通过填料或塔盘上的小孔进入下一塔层。

2.冷凝:在塔顶设置冷凝器,冷却蒸汽,并将其转化为液体。

冷却过程中,蒸汽中的高沸点组分冷凝成液体,而低沸点组分保持挥发状态。

3.回流:冷凝后的液体通过回流管回流到塔顶,重新进入塔内。

回流液的作用是增加塔壁的液体,并通过填料或塔盘上的孔洞与上升的蒸汽混合。

4.分离:回流液与上升的蒸汽在塔内产生剪切力,使其彼此接触并进一步传质。

不同组分在塔内通过多次挥发和冷凝步骤的重复循环分离,逐渐提纯。

工作原理的关键在于塔内的物质传质和传热。

填料和塔盘提供了大量的表面积和接触面,使液体和气体之间能够充分接触。

高效的传质和传热能够促使组分之间相互转移,达到分离的目的。

总结:精馏塔的结构和工作原理是使得不同成分纯度提高的关键。

通过加热、冷凝和回流等步骤进行反复蒸发和冷凝,最终实现混合物中组分的分离。

填料精馏塔的工作原理

填料精馏塔的工作原理

填料精馏塔是一种常用的分离技术设备,其主要应用于石油化工、化学工程和精细化工等行业中的物质分离、纯化和提纯。

其工作原理是利用不同物质在填料层中的挥发性差异,通过加热蒸发、冷却凝结等工艺步骤,使物质在填料层中不断分离并收集,从而达到提纯和纯化的目的。

填料精馏塔的主要组成部分包括底部的加热器、顶部的冷凝器、填料层以及分馏塔壳体等。

在工作时,物质首先进入填料层,填料层的种类和形态会影响到物质的分离效果。

填料层可以分为板式填料和填充式填料两种,其中填充式填料在工程应用中更为常见。

在填料层中,物质会发生汽液平衡,具有较高挥发性的组分会在较低温度下蒸发,从而上升到冷凝器中冷却凝结成液体。

较低挥发性的组分则会保持在填料层中,直到下降到加热器部分,再次升温后挥发蒸发,上升到冷凝器中冷却凝结成液体。

填料精馏塔的分离效果与物质的挥发性、填料层的种类和形态、塔内温度和压力等因素密切相关。

因此,在实际应用中,需要根据物质的性质和要求,选择合适的填料层和操作参数,以达到最佳的分离效果。

除了基本的填料精馏塔外,还有一些改进型的填料精馏塔,如气体分离填料塔、精细填料塔等。

这些塔的设计和工作原理都有所不同,

但基本的分离原理和流程是相同的。

填料精馏塔是一种常用的分离技术设备,其工作原理是利用物质挥发性差异,在填料层中不断分离并收集,从而达到提纯和纯化的目的。

在实际应用中,需要根据物质的性质和要求,选择合适的填料层和操作参数,以达到最佳的分离效果。

有关精馏塔填料资料(07.11下载)

有关精馏塔填料资料

金属丝网填料目前已成为最重要的高效精密填料之一。

它是由压成波纹的金属丝网片排列而成。

波纹对轴线倾角30度或45度,相邻两片波纹片方向相反,波纹片上开有小孔。

具有理论板数高、通量大、压力降低、几乎没有低负荷极限、操作弹性大等特点。

适用于难分离和热敏性物系的常压精馏、真空精馏等。

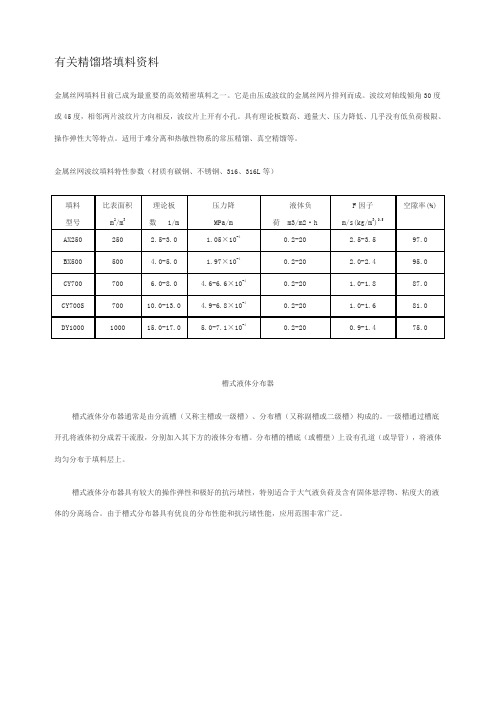

金属丝网波纹填料特性参数(材质有碳钢、不锈钢、316、316L等)

槽式液体分布器

槽式液体分布器通常是由分流槽(又称主槽或一级槽)、分布槽(又称副槽或二级槽)构成的。

一级槽通过槽底开孔将液体初分成若干流股,分别加入其下方的液体分布槽。

分布槽的槽底(或槽壁)上设有孔道(或导管),将液体均匀分布于填料层上。

槽式液体分布器具有较大的操作弹性和极好的抗污堵性,特别适合于大气液负荷及含有固体悬浮物、粘度大的液体的分离场合。

由于槽式分布器具有优良的分布性能和抗污堵性能,应用范围非常广泛。

精馏塔填料类型

精馏塔填料类型

精馏塔是用于分离混合物的一种设备,而填料则是塔内的分离元件。

填料种类的选择直接影响着精馏的分离效率和经济性。

下面是几种常见的精馏塔填料类型:

1. 条状填料:条状填料通常由金属、塑料或陶瓷制成,具有良好的机械强度和耐腐蚀性能。

其优点是填料体积大,对液体和气体的传质效果好,适用于低压操作。

常见的条状填料有金属条网、塑料条网和陶瓷条网等。

2. 球状填料:球状填料由金属、塑料或陶瓷制成,球形外形便于填充和分布,具有较大的表面积和良好的传质效果。

其优点是填料体积小、重量轻、气液分布均匀,适用于高压操作。

常见的球状填料有金属球、塑料球和陶瓷球等。

3. 蜂窝填料:蜂窝填料由金属或陶瓷制成,具有类似蜂窝的结构,是一种高效的传质填料。

其优点是填料表面积大、稳定性好、容易清洗维护,适用于高温高压操作。

常见的蜂窝填料有金属蜂窝和陶瓷蜂窝等。

4. 网状填料:网状填料由金属制成,具有大量的孔隙和表面积,可促进液体和气体的传质。

其优点是填料体积小、容易清洗维护,适用于较高的气液负荷。

常见的网状填料有金属丝网和金属网板等。

不同的填料类型适用于不同的操作条件和物料。

在选择填料时,需要考虑到物料的性质、操作温度和压力等因素,以及填料的成本和对分离效率的影响。

中试装置需提供的基础数据

中试装置需提供的基础数据中试装置是对实验室小试的放大,也是为工业化生产装置提供设计所需的基础数据,根据《化工设计专有技术转让管理暂行办法》及《工艺包设计的内容》等文件的规定,结合农药、染料等精细化工项目的特点,并在此基础上进行简化,提出中试装置在中试过程中需收集提供如下设计数据:1.基础数据【1】物性数据提供所有原料、中间产品、最终产品的物性数据,包括分子量、状态、熔点、沸点、闪点、液体比重、气体密度、粘度、溶解性、腐蚀性、稳定性、毒性等。

【2】热力学数据提供所有原料、中间产品、最终产品的热力学数据,包括比热、汽化潜热、反应生成(放出)热量、以及单元设备的投料或进(出)料的组成、操作温度和压力等。

2.物料流程图(PFD)物料流程图的主要内容应包括:全部工艺设备及位号,主要设备(如塔等)的名称、操作温度、操作压力;物流走向及物流号,此外,除PFD图外,应有与物流号对应的物流组成、温度、压力、状态、流量及物性的物料平衡表;标出泵的流量和进出口压力。

PFD图必须反映出全部工艺物料和产品所经过的设备,主要物料的管道,并表示出进出界区的流向。

冷却水、冷冻盐水、工艺用压缩空气、蒸汽及冷凝液系统仅表示工艺设备使用点的进出位置。

3.流程叙述按工艺流程的顺序,详细地说明生产过程,包括有关的化学反应及机理,操作条件,主要设备要求,控制要求。

一般应叙述以下内容。

①生产方法、说明所采用的工艺技术路线、工艺特点(从工艺、设备、自控、操作和安全等方面说明装置的工艺特点)及每个部分的作用。

②工艺流程简述,叙述物料通过工艺设备的顺序和生成物的去向;说明主要操作技术条件,如温度、压力、流量配比及主要控制要求等;如果是间断操作,则需说明一下操作加料量和时间周期;连续操作或间断操作时需说明工艺设备常用、备用工作情况;说明副产品的回收、利用及三废处理方案。

③叙述还应包括生产规模,年操作时间,原材料和辅助材料和公用工程的规格,产品质量、收率和转化率等,消耗定额,三废排放量及规格。

精馏塔的介绍范文

精馏塔的介绍范文精馏塔,也称为蒸馏塔,是一种用于将液体混合物分离为不同组分的设备。

它是基于物质的沸点差异原理工作的,通过连续蒸发和冷凝来实现分馏。

精馏塔广泛应用于石油化工、化学工程、制药等领域,是一种重要的分离工艺设备。

精馏塔的结构一般包括塔体、填料、进料系统、回流器、除气装置、冷凝器、提馏液收集器等部分。

1.塔体:塔体是精馏塔的主体部分,一般由管道组成。

它具有垂直结构,内部通道起到液体和气体的流动作用。

2.填料:填料是塔内的固体填充物,在塔内形成大量接触面积,增加了液气相之间的接触和混合。

常用的填料有金属网、陶瓷、塑料球等。

3.进料系统:进料系统是将待分离的液体混合物引入精馏塔的部分。

通常,液体混合物通过塔顶或塔底的喷淋装置均匀地引入塔中。

4.回流器:回流器位于塔顶,用于收集凝结的液体和气体,将液体部分回流到塔内,以提高分离效果并稳定塔内的温度和压力。

5.除气装置:精馏过程中产生的气体会通过除气装置排出,以保持塔内的压力和温度稳定。

6.冷凝器:冷凝器通常位于塔顶或塔底,用于将精馏过程中产生的蒸汽冷凝为液体,并回收和收集所需要的组分。

7.提馏液收集器:提馏液收集器位于塔底,用于收集分离后的组分。

精馏塔的工作原理是基于物质的不同沸点。

当液体混合物加热至其中一种组分的沸点时,该组分会蒸发成为蒸汽,蒸汽通过塔体内的填料时与塔内的液体进行接触和混合,随后进入冷凝器进行冷凝,得到纯净的该组分。

随着进料的继续加热,其他组分的沸点也逐渐达到,进而分别蒸发和冷凝收集。

精馏塔的工艺条件对分离效果有着重要影响。

温度、压力、塔体高度、填料选择以及进料量等参数的控制,都能影响分馏的效率和质量。

总的来说,精馏塔是一种常用的分离设备,通过控制物质的沸点差异在不同温度下进行分馏,实现了对液体混合物的有效分离。

随着工艺的不断改进和技术的发展,精馏塔在石油化工、化学工程、制药等行业中将发挥越来越重要的作用。

填料精馏塔工艺流程图

填料精馏塔工艺流程图填料精馏塔是一种常用的化工分离设备,其工艺流程如下:1. 原料进料:将原料液体通过进料管道引入填料精馏塔的顶部,经过一系列预处理如过滤、加热等,确保进入塔内的原料液体具有合适的温度和质量。

2. 进料均匀分布:原料液体经过分配器,均匀地分布在填料层上。

这样可以增加原料与填料的接触面积,提高分离效果。

3. 蒸汽加热:在填料精馏塔的底部通入蒸汽,通过加热使塔内液体蒸发。

蒸汽在填料层中上升,与液体发生传质和传热作用,使得液体组分得到分离。

4. 沸点逐渐升高:随着蒸汽的加热,填料层中液体的沸点逐渐升高。

不同组分的沸点是不同的,利用这一原理可以实现组分的分离。

5. 顶部产品收集:随着蒸汽的上升,最易挥发的组分先达到塔顶,通过顶部的冷凝器冷却,变成液体,然后通过顶部的收集器收集。

6. 底部产物收集:随着液体沸点的升高,不能挥发的组分逐渐降到塔底,通过底部的收集器收集。

7. 净化操作:由于填料精馏塔中不同组分的沸点存在交叠,所以在得到粗品后,还需要进行多次洗涤、萃取等净化操作,以获得纯净的产品。

8. 回流操作:从底部收集到的液体可能仍然含有一定量的挥发性组分,为了提高设备的利用率,可以将部分液体回流到精馏塔的顶部,进行二次分离。

9. 控制操作:填料精馏塔的操作过程需要严格控制,通过调节塔底的蒸汽流量、进料流量、回流比等参数,来控制产品的质量和产量。

10. 废水处理:由于填料精馏塔中可能产生废水,其中可能含有有机物等污染物,所以需要进行废水处理,以达到环境保护的要求。

总之,填料精馏塔工艺流程是一个复杂的化工过程,需要合理的控制参数和操作条件,以实现对不同组分的分离和纯化。

这种工艺流程广泛应用于石油、化工、制药等领域,并在提高产品质量和降低能源消耗方面发挥着重要的作用。

填料精馏塔实验报告

填料精馏塔实验报告填料精馏塔实验报告一、引言填料精馏塔是化工工艺中常用的一种设备,用于将混合物中的组分进行分离和纯化。

本实验旨在通过对填料精馏塔的操作和实验数据的分析,探究其分离效果和操作参数对分离效率的影响。

二、实验目的1. 理解填料精馏塔的工作原理和结构特点;2. 掌握填料精馏塔的操作方法和注意事项;3. 分析填料精馏塔的实验数据,评估其分离效果和操作参数的影响。

三、实验装置和原料本实验使用的填料精馏塔为一根高度为1.5米的塔柱,内部填充了随机填料。

原料为一种二元混合物,包含甲醇和乙醇。

四、实验步骤1. 开启填料精馏塔的进料阀门,将原料缓慢注入塔柱的顶部;2. 通过加热塔柱底部的回流液,使之沸腾并产生蒸汽;3. 调节塔顶的冷凝器,控制温度,使蒸汽冷凝成液体,分离出塔顶的顶产物;4. 收集塔底的底产物,并测量其组分和质量。

五、实验结果与分析通过实验数据的测量和分析,我们得出以下结论:1. 填料精馏塔能够有效地将甲醇和乙醇分离出来,得到相对纯净的产物;2. 填料精馏塔的分离效果受到操作参数的影响,如进料速度、回流比、塔底温度等;3. 进料速度的增加会导致分离效果下降,可能因为填料层无法充分接触和分离组分;4. 回流比的增加会提高分离效果,因为回流液能够提供更多的传质和传热;5. 塔底温度的升高会增加底产物的纯度,但过高的温度可能会导致组分的降解。

六、实验总结与展望本实验通过对填料精馏塔的操作和实验数据的分析,深入了解了填料精馏塔的工作原理和分离效果。

在今后的研究中,可以进一步探索填料精馏塔的优化方法,提高其分离效率和节能性能。

同时,也可以研究不同填料材料和结构对填料精馏塔性能的影响,以适应不同的工业应用需求。

七、参考文献1. Smith, J. M., Van Ness, H. C., & Abbott, M. M. (2005). Introduction to Chemical Engineering Thermodynamics (7th ed.). New York: McGraw-Hill.2. McCabe, W. L., Smith, J. C., & Harriott, P. (2005). Unit Operations of Chemical Engineering (7th ed.). New York: McGraw-Hill.以上是本次填料精馏塔实验的报告,通过实验我们对填料精馏塔的工作原理和分离效果有了更深入的了解。

填料精馏塔.doc

摘要填料塔为连续接触式的气液传质设备,与板式塔相比,不仅结构简单,而且具有生产能力大,分离填料材质的选择,可处理腐蚀性的材料,尤其对于压强降较低的真空精馏操作,填料塔更显示出优越性。

本文以甲醇-水的混合液为研究对象,因甲醇-水系统在常压下相对挥发度相差较大,较易分离,所以此设计采用常压精馏。

根据物料性质、操作条件等因素选择填料塔,此设计采用高位槽泡点进料、塔底再沸器和塔顶全凝器的重力回流的方式,将甲醇—水进行分离的填料精馏塔。

通过甲醇—水的相关数据,对全塔进行了物料衡算和热料衡算,得出精馏产品的流量、组成和进料流量、组成之间的关系,以及再沸器和冷凝器的类型和尺寸,进而得到精馏塔的理论板数。

分析了进料、塔顶、塔底、提馏段、精馏段的流量及其物性参数。

对精馏段和提留段的塔径及填料层高度进行了计算,以确定塔的结构尺寸。

对冷凝器、加热器、塔内管径、液体分布器、填料支撑板、塔釜及除沫器进行了选型计算,从而得到分离甲醇—水混合物液的填料精馏塔。

关键词:填料塔;理论板数;结构尺寸;流量;回流比AbstractThe packed tower is continuous contact gas-liquid mass transfer equipment. Compared with tray column, the packed tower not only has a simple structure, but also has higher capacity to product. The packed tower can choose the separation of packing materials and handle corrosive materials. Especially for operation of low pressure drop vacuum distillation , the packed column shows superiority. This article make methanol-water mixture as the object of study .Because methanol-water system has a wide relative volatility at atmospheric, so this design adopt atmospheric distillation. According to the material properities, operating conditons and other factors,we select packed tower. This design adpot high groove bubble point to charge-in, the way of tower bottom reboiller and the gravity reflux of supertower condenser and this design is the pached distillation of separae methanol from water. By mthanol-water related data, this paper make material and heat material balance calculation, conclude the relationship between the flow, composition of distillation products and the flow, composition of charge-in, as well as reboiler and condensers’type and size, and then get the count of theoretical plate. This thesis analysis the flow and physical paraameters of charge-in, supertower, tower bottom, stripping section, rectifying section. This paper calculate the diameter of stripping section and rectifying section and the height of packing layer, then determine the structural size of tower. This thesis makes section and calculation on condenser, heater, inside diameter of tower, liquid distributor, packing support panel, recifier,then get packed distillation column of separating methanol and water.Key words:packed tower;number of theoretical plate;structure size;reflux ratio引言精馏塔分为筛板塔和填料塔两大类,填料塔又分为散堆填料和规整填料两种。

化工工艺设计第6章填料精馏塔的工艺设计

化工工艺设计第6章填料精馏塔的工艺设计填料精馏塔工艺设计是在化工工艺设计中非常关键的一部分,其确定直接影响到塔内物料在萃取、分离和精馏过程中的传质和传热情况。

本章将介绍填料精馏塔的工艺设计包括填料的选择、填料层间距的确定、塔径的确定以及相应的传质和传热设计等方面。

一、填料选择:在填料精馏塔的工艺设计中,填料的选择是一个重要的环节。

填料既要具有较大的总表面积,也要具备良好的液体和气体分布性能,以及足够的物理和化学稳定性。

常见的填料有环形、球型、骨架型等多种形式。

选择填料时需要综合考虑填料的本构特性、传质性能和传热性能。

二、填料层间距的确定:填料层间距的确定也是填料精馏塔工艺设计的重要内容。

填料层间距的大小影响到塔内物料在填料层之间的分布和流动情况,对传质和传热性能有重要影响。

填料层间距过小会导致液体经过填料层时阻力增大,增加能耗;填料层间距过大则会导致塔内液体在水平方向的混合程度不高,使得传质效果降低。

具体的填料层间距一般可以通过试验和经验确定。

三、塔径的确定:填料精馏塔的塔径本质上是一个经济性和操作性之间的折衷选择。

过大的塔径会增加建设和设备成本,过小的塔径则会降低传质效率。

一般来说,在保证传质效果的条件下,应尽可能选取经济合理的塔径。

塔径的确定依据一般是塔底径和塔顶径之间的液下压降和气上压降限制。

四、传质和传热设计:填料精馏塔的传质和传热设计是塔的工艺设计中的重要环节。

传质的设计主要考虑两相物料之间的传质速率,需要根据具体的传质模型和工艺要求进行计算。

传热的设计主要包括液相传热和气相传热两部分。

液相传热一般由填料和壁面之间的传热和填料层内部的传热组成,需要根据传热模型和壁面温度进行计算。

气相传热一般由塔顶和塔底的传热和填料层内部的传热组成,需要根据传热模型和塔顶温度进行计算。

在填料精馏塔的工艺设计中,还需要综合考虑流态分布、杂质分布、载液比、精馏塔和冷凝器之间的热负荷等。

通过合理的填料选择、填料层间距的确定、塔径的确定以及传质和传热的设计,可以实现填料精馏塔的高效运行,提高产品质量和产量。

如何选择精馏塔的填料

如何选择精馏塔的填料填料的作用在化工生产中,精馏塔是一种常见的设备。

它具有分别不同物质的作用,在很多化工过程中都有侧紧要的应用。

填料是精馏塔的紧要构成部分,它在分别过程中起到不可或缺的作用。

填料紧要包括两个作用,第一个是通过加添表面积,提高物质在塔内的接触效率,从而加快分别速度和提高分别效率。

第二个则是通过更改物质在塔内的运动状态,维持物质在塔中的停留时间,从而加添物质在塔中的接触时间,提高分别效率。

依据各种条件的不同,如温度、压力、物料性质、设备结构、处理产物的要求等等,选择不同的填料,可以优化塔内的操作效率,提高分别效率。

填料的种类依据填料不同的构成和形状,可以将其分类为:填塔填塔是一种简单的构造,是由塔板和填料构成的,塔板上削减了填料的使用,简单掌控升华分析塔中的流体状态,因此广泛应用于精馏工艺和塔板生产工艺中。

条状填料条状填料是一种长条形的填料,可以制成各种形状,并且表面积较大,可以使气液接触更加充分。

常见的是Raschig圆环、Pall环、BerlSaddle和Ives岩石圆环等。

球形填料球形填料表面光滑,易于使用和维护。

由于球形填料表面积小,因此相对于条形填料而言,它不太适合用于高速液柱撞击塔板等强气液接触过程。

常见的球形填料有Pall环、洗涤球、Super优邦球等。

环状填料环状填料是一种环形的填料,紧要由圆环和矩形环构成。

这种填料表面层之间未聚积,因此不易显现堵塞现象。

常见的环状填料有Raschig环、Pall环、BerlSaddle和Ives岩石圆环等。

特别形状填料除了常规的条、球、环形填料外,还有一些特别形状的填料,例如一些楔形填料、鱼骨形填料、多边形填料等具有确定优势的填料。

填料的选择当选择确定的填料时,必需考虑以下几个方面:塔的物理性质、物料性质、压力和温度等。

以下是一些实在的建议。

塔的物理性质这包括塔的直径、高度、容量,以及填料的容量和高度。

对于直径较大的塔,应选用大的填料种类,仍旧使得塔的容量较大,由于它具有更大的表面积。

精馏塔既用填料又用塔板的原因

精馏塔既用填料又用塔板的原因哎呀,今天咱们来聊聊精馏塔这个大家伙。

说到精馏塔,很多人一听就觉得高深莫测,实际上嘛,它就像个做生意的老练商人,精明得很,既会用填料,又会用塔板,这可不是随便说说的哦。

听起来是不是有点复杂?但别担心,咱们慢慢聊。

填料和塔板这两种东西,简直就像一对好搭档。

填料,简单说就是一堆小东西,像海绵一样,给液体和气体提供了很多接触的机会,增大了它们的互动。

就想象一下,一个大派对,大家都挤在一起聊天,越多人越热闹,对吧?气体在塔里往上走,液体往下流,彼此之间亲密接触,分离得也就更加彻底了。

塔板呢,就好比是这个派对里的舞台。

它们把气体和液体分成层层叠叠,确保每一层都能好好互动。

两者结合,简直是天作之合,让分离效率大大提升。

这不就说到一个问题了吗?为什么不只用填料或者塔板呢?用填料的时候,气体可以很自由地穿梭,但有时候气流速度太快,液体根本来不及和气体进行“沟通”。

就像一场马拉松比赛,跑得快的选手和慢慢走的观众,根本没法搭上话。

所以,填料虽然好,但有点儿“任性”。

而塔板呢,它们更有秩序,能够让气体和液体保持良好的接触时间,分离效果也稳得多。

但是单靠塔板又有点儿问题。

想象一下,如果整个派对都在舞台上,人挤人,根本没地方转悠。

塔板需要一定的空间来让液体下流,气体上升,如果空间不足,容易造成堵塞,影响整个分离的效率。

这时候,填料就像是那位乐于助人的朋友,帮忙填补空缺,让整个场面更顺畅,大家玩的也更开心。

填料和塔板的结合还带来了另一个好处,那就是适应性强。

就像咱们生活中有各种各样的场合,有些需要正式的舞台,有些则适合随意的聚会。

精馏塔也是一样,不同的工艺要求,可能需要不同的分离效果,结合这两种方式,可以灵活应对各种需求。

不管是高浓度还是低浓度的物料,或者是处理不同类型的液体和气体,精馏塔都能找到最佳方案。

填料和塔板的结合还可以提高操作的稳定性。

就像是做菜的时候,有些调料必须得加,有些可以随意搭配。

瑞泰丰 不锈钢精馏装置 RFJL-B使用说明书

不锈钢精馏装置使用说明书RFJL-B一、前言精馏是化工工艺过程中重要的单元操作,是化工生产中不可缺少的手段。

对精馏系统来说,许昌瑞泰丰精馏塔在进行有机物质的精制分离,特别是高沸点物质时,具有操作稳定、塔效率高、数据重现性好等优点。

此外,它还可装填不同规格、尺寸的填料测定塔效率,也能用于小批量生产或中间模拟试验。

当填装小尺寸的三角型填料或θ网环填料时,可进行精密精馏。

二、实验装置1、本装置分为三段,第一段为塔顶,与冷凝器相连,第二段填料段,第三段为塔釜段,填料总高为 800mm。

为使蒸汽能顺利上升,塔体采用仪表控制加热保温,并各有一塔内测温口,以检测塔内温度分布情况,随时调节釜蒸汽及保温温度。

2、塔顶与塔顶冷凝器连接在一起,冷凝器为列管冷却器,两头设有法兰,方便拆卸。

3、主要设备及部件均采用304不锈钢材料制造,并能在常压、减压两种操作条件下使用,可完成不同物料的间歇精馏分离操作。

4、塔体搭载在不锈钢框架上,塔釜用升降台固定,塔垂直度方便调节,总体装置结构紧凑。

控制仪表采用先进的智能化形式,控制精度高,所有工控点面板集中安装,方便操作。

如图2-1(以实物为准)。

三、技术参数1、卧式列管式冷凝器L=400mm,冷却面积0.3m22、精馏柱L=800mm,内径50mm,保温材料为特殊制作的不锈钢保温调料(电阻25欧,电压30~70V)测温热电偶Pt100.3、塔釜容积5L,陶瓷加热圈加热,电阻32欧,电压150~200V,测温热电偶Pt100,放料口,加料口。

4、回流比分配器36V ,1A,0~99秒可调。

精馏头与回流比控制器、电磁铁线圈配合,通过控制电磁铁的开启和关闭时间来控制回流比。

回流方式为外回流。

5、填料为玻璃弹簧填料和4*4高效不锈钢θ网环填料.。

6、控制柜使用电压为220V,按照电路说明接入相应的电源线。

总功率小于2000W。

图2-1四、工艺控制点作用及说明1、塔釜温度用于监测塔釜内液相的温度,同时根据现有温度设定加热情况。

精馏塔内部结构你了解吗

精馏塔内部结构你了解吗精馏塔是一种重要的分离设备,广泛应用于石油、化工、制药等领域。

它通过利用不同组分的沸点差异实现对混合物的分离和纯化。

精馏塔的内部结构设计是为了优化物质传质和物质传热的效率,下面将介绍精馏塔的内部结构及其功能。

一、塔板塔板是精馏塔的核心组件之一,它位于塔内垂直于塔轴线的位置,可将塔蓝分为多个平行的水平层。

塔板上通常有一系列的孔洞或称为塔板孔,通过这些孔洞可以让物质在塔板之间垂直流动。

塔板的主要功能有两个方面:一是提供载流体的流动路径,确保物质在塔内均匀流动;二是提供物质的接触界面,促进物质之间的传质。

二、填料填料是塔内另一个重要的组件,它位于塔板上方,并填充整个塔的体积。

填料可以增加塔内界面的面积,增强物质的接触和传质效果。

常见的填料有环形填料、网状填料、球状填料等。

填料的选择需要考虑物质特性、操作条件等因素。

填料的主要功能包括增加塔内传质面积、增加物质接触机会、提高萃取效率等。

三、塔壁塔壁是塔的外壳,它起到了支撑和保温的作用。

塔壁通常由金属材料制成,如碳钢、不锈钢等。

对于特殊的工艺要求,塔壁还可能进行内衬,用以保护塔壁免受腐蚀或其他物质的侵蚀。

四、塔顶塔顶是精馏塔的顶部结构,它通常包括顶板、挡水器、减压装置等。

塔顶的设计是为了实现较高纯度的蒸汽或液体的分离和采集。

塔顶内部的挡水器可以减少蒸汽中液滴的含量,确保顶板区域的纯度。

五、塔底塔底是精馏塔的底部结构,它通常包括底板、液体回流装置、出料装置等。

塔底的设计是为了收集并分离塔内的液滴和气体。

液体回流装置可以将部分液体重新引导到塔板上,以提高传质效率。

出料装置用于顶出纯净的产物和废液。

总的来说,精馏塔的内部结构设计旨在提高传质和传热效率,以实现对混合物的有效分离和纯化。

通过塔板、填料、塔壁、塔顶和塔底的协同作用,不同组分的混合物可以在塔内进行分馏,达到预期的分离效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

不锈钢中试填料精馏塔

通体由不锈钢制造,塔节规格Φ25~100mm、高度0.5~1.5m,每段塔节可设置1~2个进料口/测温口,亦可结合客户具体要求进行设计制造各种非标产品。

整个精馏塔包括:塔釜、塔节、进料罐、进料预热器、塔釜液储罐、塔顶冷凝器、回流比控制器、产品储罐等。

塔压降由变送器测量,塔釜上升蒸汽量可通过采用釜液温度或灵敏板进行控制,塔压可采用稳压阀控制,并可装载自动安全阀。

为使塔身保持绝热操作,采用现代化仪表控制温度条件,并可在室温~300℃范围内任意设定。

同时,为了满足用户的科研需要,每一段塔节内的温度、塔釜液相温度、塔顶气相温度、进料温度、回流温度、塔顶压力、塔釜压力、塔釜液位、进料量等参数均可以数字显示。

操作温度:室温~250℃;

操作压力:0~3.5MPa;

塔部件及技术参数:。