PSPC标准中文版

PSPC是IMO关于新建船舶压载舱防护涂层性能标准

PSPC是IMO关于新建船舶压载舱防护涂层性能标准。

该标准包括涂料、涂层性能标准及造船涂装全过程质量控制要求两部分,要求海水压载舱防护涂层具有预期15年使用寿命,从防护涂层膜厚、涂装施工质量控制、防护涂层性能基本要求、涂层质量评定验收、涂层资格认可试验方法、设备等各环节进行全面控制。

该标准适用于2008年7月1日后签订建造合同、2009年1月1日开始建造及2012年交付使用的所有500吨以上船舶。

目前船舶压载舱涂层主要采用环氧类硬涂层涂装。

根据国外船舶涂料实验室的检测结果,厚膜环氧硬质涂层有良好的附着力和耐模拟摇摆试验舱加速试验性,PSCP将环氧压载舱涂料作为涂料类型加以规定。

相比我国标准,PSPC增加了冷凝试验、耐阴极保护性{HotT ag}、涂层柔韧性要求,且在涂层比重、附着力、与底漆配套等项目上作了更加细致的要求,尤其是耐盐雾、耐盐水、冷凝试验均要通过180天模拟舱试验严格检测。

将环氧压载舱涂料作为涂料类型加以规定,PSPC强制执行将对我国船舶制造成本、制造周期、资源消耗等带来重大影响,且涉及船舶业多方利益,船舶涂料供应商将承担更多责任和保证。

中国环氧树脂行业协会专家介绍表示,压载舱防护涂料在今后开发中,应首先满足附着力和耐模拟摇摆舱腐蚀试验要求,涂层应为硬干、致密状态。

针对PSPC对预处理钢板表面可溶性盐含量较严格的要求,准备压载舱涂料在不同表面盐含量时涂层抗起泡力的技术数据;目前环氧型压载舱涂层质地坚硬但脆性较大,应开发既符合附着力和耐腐蚀加速试验要求又具有一定耐冲击性的涂层。

据中国环氧树脂行业协会专家了解,一些船舶事故是由于压载舱腐蚀导致船体强度下降而造成,压载舱防护涂层是影响船舶安全运营的重要因素。

船舶压载舱保护涂料最大的威胁是在水下开裂,而这种开裂只有一种可能就是海水腐蚀,因此对压载舱进行防腐蚀涂装是非常重要的措施。

免受腐蚀困挠的压载舱能够保证船舶在海上安全行驶,延长船舶的使用寿命。

PSPC规范

船舶压载舱涂装技术要求(试行稿)中国船舶工业集团公司应对IMO《涂层性能标准》工作推进小组2007年3月前言根据IMO的MSC 215(82)号决议通过的《船舶专用海水压载舱和散货船双舷侧处所保护涂层性能标准》对船舶压载舱涂装的最新要求,特制订本标准(文件)。

本标准预定适用于通过IMO“涂层预备资格试验”的环氧类涂料体系。

本标准的附录C为规范性附录。

本标准的附录A、附录B为资料性附录。

本标准由中国船舶工业集团公司提出。

本标准主要起草人:××××。

船舶压载舱涂装技术要求1 范围本标准规定了船舶压载舱涂装的表面处理、各阶段涂装作业、安全以及检查和技术文件的提交等要求。

本标准适用于500总吨以上船舶的专用海水压载舱,也适用于150 m以上散货船的双舷侧处所。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包含勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 8923-1988 涂装前钢材表面锈蚀等级和除锈等级(ISO 8501-1:1988,MOD)GB/T 13288-1991 涂装前钢材表面粗糙度等级的评定(比较样块法)GB/T 18570.3-2005 涂覆涂料前钢材表面处理表面清洁度的评定试验第3部分:涂覆涂料前钢材表面的灰尘评定(压敏粘带法)(ISO 8502-3:1992,IDT)GB/T 18570.9-2005 涂覆涂料前钢材表面处理表面清洁度的评定试验第9部分:水溶性盐的现场电导率测定法(ISO 8502-9:1998,IDT)CB/T 231-1998 船舶涂装技术要求CB 3381 船舶涂装作业安全规程CB/T 3718 船舶涂装膜厚检测要求中国船舶工业集团公司指导性文件(****)船舶压载舱涂层破损面积的评估与计算方法ISO 8501-3:2006 涂覆涂料前钢材表面处理表面清洁度的目视评定第3部分:焊缝、切割边缘和其他表面缺陷区域的处理等级3 术语和定义中国船舶工业集团公司指导性文件(****)确立的以及下列术语和定义适用于本标准。

压载舱涂层保护标准(PSPC)

压载舱涂层保护标准(PSPC)2006年12月8日,国际海事组织正式通过《所有类型船舶专用海水压载舱和散货船双舷侧处所保护涂层性能标准(PSPC)》,标准的出台无疑一石激起千层浪,有媒体这样描述“现在,一场真正的危机正在降临。

尤其对大量中小船厂来说,将不啻是一次生死大考”。

“面对压载舱涂层保护新标准,谁能最快适应,谁将占得先机。

中国造船界如果决策不力,动作迟缓,有可能再次拉大与世界造船强国的差距。

”这是媒体及有关造船专家的呼声!一、标准适用范围和时间该标准将强制适用于不小于500总吨的所有国际航行船舶上布置的专用海水压载舱和150米及以上的散货船的双舷侧处。

具体实施时间要求为:对在2006年12月8日之后签订合同的船长90米以上的散货船和150米以上的油船提前实施该标准。

强制适用于2008年7月1日以后签定建造合同的所有国际航行船舶;或无建造合同,在2009年1月1日或以后安放龙骨或处于类似建造阶段的船舶;或于2012年7月1日或以后交船的船舶。

二、标准的技术要求1、涂层应具有15年的使用寿命(4.1涂层性能标准)。

2、“大合拢接头焊缝和涂层损坏总面积小于2%时可以采用人工打磨的方式处理,超过2%则必须采用真空喷砂处理(4.4涂层基本要求)”。

3、“水溶性盐限制要求含量控制在≤50 mg/m2 NaCI(4.4涂层基本要求)”。

4、颗粒大小为“3”、“4” or “5”的灰尘分布量为1级(4.4涂层基本要求)。

5、粗糙度要求:全面或局部喷射处理,Sa 2 ½级,粗糙度介于30-75 mm。

在下列情况下不应进行喷砂:1相对湿度超过85%;或2钢板的表面温度高于露点温度少于3°C。

在表面处理结束时,在进行底漆涂装前,应依据涂料商的建议检查钢板表面的清洁度和粗糙度。

三、技术难点和途径压载舱涂层保护标准(PSPC)的实施不仅涉及到涂料和涂层本身,更涉及到造船硬件设施、造船模式和造船工艺流程、涂料及涂装工艺、实验测试设备、涂料和涂层检验及认可、验证及检查机构、检查人员资质及其认可机构等诸方面,所带来的难点和影响主要表现在以下几个方面。

船舶压载舱涂层破损面积的评估与计算方法中英

合拢接缝涂层破损 butt coating damages 分段间合拢或预合拢时,在合拢接缝的两侧(含反面)由于电焊、火工或装配所引起的涂层破损。

Coating damages of double-side butts after pre-erection or erection, caused by weld, fire, or fabrication.

calculated.

Reserved Wet(or seam) 合拢对接缝

100

200 200

200

Temporary Fitting 临时装配码

图1 合拢接缝涂层破损的面积范围示意图 Figure 1 Figure of butts coating damages

ISO 4628-3:2003 色漆和清漆 涂层老化的评定 表面缺陷数量和大小以及均衡变化程度的评定 第3部分:锈蚀等级的评定

ISO 4628-3:2003 Paints and varnishes—Evaluation of degradation of paint coatings--- Designation of intensity, quantity and size of common types of defect---Part 3: Designation of degree of rusting 3 术语和定义

附录A 涂层破损面积百分比估算对照图片

Annex A

Examples of percentage of coating damages area 涂层破损面积百分比估算对照图片见图A.1~图A.4。 Estimate percentage of coating damages area using the visual examples in Fig.A.1, Fig.A.2, Fig.A.3 and Fig.A.4.

完整版ABS CPS中文

美国船级社(ABS)等级标识指南涂层性能标准(CPS)2006年12月American Bureau of ShippingIncorporated by Act of Legislature ofthe State of New York 1862Copyright © 2006American Bureau of ShippingABS Plaza16855 Northchase DriveHouston, TX 77060 USA前言此指南明确规范了CPS(涂层性能标准)等级标识,发展此指南用于提高美国船级社船舶的防护涂层的有效性。

此指南提供给造船工程师,船东,操作人员,海军设计人员和海洋工程师,这些相关人员都应该认可IMO正式发布的MSC.215(82) 所有类型船舶专用海水压载舱和散货船双舷侧处所保护涂层性能标准(Performance Standard for Protective Coatings for Dedicated Seawater Ballast Tanks in all Types of Ships and Double-Side Skin Spaces of Bulk Carriers)(PSPC)标准所包括的对防护涂层的要求。

虽然此指南对于2006年12月8日后的符合通用结构规则(Common Structural Rules (CSR))的船舶具有强制性,但是也可以有选择的应用在IMO生效日期2008年7月1日之前的非通用结构规则(non-CSR)的船舶。

另外,此指南也可以有选择的应用在生效日期2006年12月8日之前签订合同的符合通用结构规则(CSR)的船舶。

此指南阐明如何应用了IMO PSPC包含的标准,并且参考了IACS程序要求第34条,此条内容为对IMO PSPC相关程序的认可。

此标准多方面交叉参考了IMO和IACS的文件。

美国船级社(ABS)等级标识指南涂层性能标准(CPS)目录1.综述----------------------------------------------------------------------------------------------------11.1范围和应用--------------------------------------------------------------------------------------11.2缩写-----------------------------------------------------------------------------------------------11.3标识的基础--------------------------------------------------------------------------------------21.4有效日期-----------------------------------------------------------------------------------------22.流程----------------------------------------------------------------------------------------------------22.1流程图--------------------------------------------------------------------------------------------23.细节说明----------------------------------------------------------------------------------------------23.1涂装流程-----------------------------------------------------------------------------------------33.2认证程序-----------------------------------------------------------------------------------------43.3维护,修理和部分复涂-----------------------------------------------------------------------44.文件----------------------------------------------------------------------------------------------------44.1需要的详细认证和文件-----------------------------------------------------------------------44.2信息整合和保留--------------------------------------------------------------------------------45.涂层系统认证----------------------------------------------------------------------------------------65.1综述-----------------------------------------------------------------------------------------------45.2目前的环氧涂层系统--------------------------------------------------------------------------55.3新的环氧涂层系统-----------------------------------------------------------------------------55.4新的可替代系统--------------------------------------------------------------------------------55.5认证-----------------------------------------------------------------------------------------------56.建造后的调查----------------------------------------------------------------------------------------5图一涂装流程图------------------------------------------------------------------------------------5 图二涂层预先资质测试流程图------------------------------------------------------------------61.综述1.1范围和应用发展此标准用于提高美国船级社船舶的防护涂层的有效性。

PSPC标准中文版

PSPC标准中文版 所有类型船舶专用海水压载舱和散货船双舷侧处所保护涂层性能标准11 目的本标准规定了对由MSC215(82)通过的SOLAS第II-1/3-2条所述日期或以后签订合同、安放龙骨或交船的不小于500总吨的所有类型船舶专用海水压载舱和船长不小于150m的散货船双舷侧处所1内保护涂层的技术要求。

2 定义下列定义适用于本标准:2.1 压载舱 为A.798 (19) 和A.744(18) 决议所定义的那些压载舱;2.2 露点 为空气被所含潮气饱和时的温度;2.3 DFT 为干膜厚度;2.4 灰尘 为呈现在准备涂漆表面上的松散的颗粒性物质,是由于喷射清理或其他表面处理工艺产生的,或由于环境作用产生的;2.5 边缘打磨 系指二次表面处理前对边缘的处理;2.6 “良好”状况 系指A.744 (18) 决议定义的有少量点锈的状况;2.7 硬涂层 系指在固化过程中发生化学变化的涂层或非化学变化、在空气中干燥的涂层。

硬涂层可用于维护目的,类型可以是无机的也可以是有机的;2.8 NDFT 为名义干膜厚度。

90/10规则意指所有测量点的90%测量结果应大于或等于NDFT,余下10%测量结果均应不小于0.9×NDFT;2.9 底漆 系指车间底漆涂装后在船厂涂装的涂层系统的第一道涂层;2.10 车间底漆 系指加工前涂在钢板表面的底漆,通常在自动化车间喷涂(在涂层系统第一道涂层之前);2.11 预涂 系指对关键区域边缘、焊缝、不易喷涂区域等位置的预先涂刷,以保证良好的涂料附着力和恰当的涂层厚度;1本标准适用钢质的所有类型船舶专用海水压载舱和散货船双舷侧处所。

2.12 目标使用寿命 为涂层系统设计寿命的目标值,以年计;2.13 技术规格书 为涂料生产商的产品规格书,包含与涂料及其涂装有关的详细技术性说明和资料。

3 通则3.1 涂层系统达到其目标使用寿命的能力取决于涂层系统的类型、钢材处理、涂装和涂层检查及维护。

PSP新C标准(中文版)

Form: RWPRR401-B C C S通 函Circular中国船级社总工办(2006)通函第028号总第192号2006年7月11日(共 2+50 页)发:本社总部有关处室、本社各分社、办事处、本社验船师、有关船厂、船东关于下发海安会通函MSC.1/Circ.1198对于SOLAS第XII/6.3条应用关于所有类型船舶专用海水压载舱和双舷侧处所防腐要求和应用所有类型船舶专用海水压载舱和双舷侧处所保护涂层性能标准的通知1、IMO海上安全委员会第81届会议(MSC 81)批准了新的《所有类型船舶专用海水压载舱和散货船双舷侧处所保护涂层性能标准》(以下简称涂层性能标准),今年11月底召开的第82届海安会(MSC82)将最终通过该标准。

2、该涂层性能标准将在SOLAS第II-1/3-2条修正案中引入而成为强制性要求。

按照SOLAS公约修正案的批准、通过和生效程序,使上述涂层性能标准成为强制性要求的第II-1/3-2条修正案也将于MSC 82通过,预期将于2008年7月1日生效。

3、MSC 81注意到2006年7月1日生效的SOLAS第XII/6.3条修正案要求散货船的双舷侧处所和专用海水压载舱按照IMO制定的涂层性能标准进行涂装,因此与涂层性能标准实际能够生效日期出现不衔接的时期。

4、为此,MSC 81决定SOLAS公约缔约国可以在MSC 81批准的SOLAS第II-1/3-2条和第XII/6.3条修正案及新的涂层性能标准生效之前对于2006年7月1日或以后建造的悬挂其船旗的150m以上的散货船提前应用这一涂层性能标准,并以海安会通函MSC.1/Circ.1198将上述SOLAS公约修正案和涂层性能标准草案散发供使用。

5、另外,国际船级社协会于2006年4月1日通过的油船和散货船共同规范也要求对IMO通过上述修正案之日或以后签订建造合同的适用于共同规范的油船和散货船,其专用海水压载舱和散货船双舷侧处所保护涂层应符合IMO制定的涂层性能标准。

PSPC要求介绍

IMO涂装新标准-PSPCInternational Maritime Organization国际海事组织P erformance S tandard forP rotective C oatings保护涂层性能标准所有类型船舶专用海水压载舱和散货船双舷侧处所保护涂层性能标准(PSPC)“Performance Standard for Protective Coatingsof dedicated seawater ballast tanks in all types of ships and double-side skin spaces of bulk carriers”(PSPC)¾近年来国际社会对环保和安全的要求不断增强,国际海事组织(IMO)不断推出新的造船规范和标准,IMO第82届海上安全委员会于2006年11月29日至12月8日在土耳其伊斯坦布尔召开(MSC82会议MSC.215(82))。

12月8日一致通过了“所有类型船舶专用海水压载舱和散货船双舷侧处所保护涂层性能标准”(PSPC)。

并写入SOLAS公约成为强制性标准。

¾第一个强制的国际船舶涂层性能标准! 将对造船业产生重大影响!为什么要针对压载舱?压载水舱长期处于海水压载和空载的干湿交替状态,环境热、盐份高、密不通风,条件相当恶劣,而且维修十分困难,要求涂料有优良的耐水、耐盐雾、耐干湿交替和卓越的抗腐蚀性能。

90年代初期,不断出现散货船海难事故。

而1997年导致“ERIKA”沉船的主要原因是¾1995年11月–通过IMO/A.798(19)号决议《专用海水压载舱防腐系统的选择、应用和维护指南》¾1996年6月-通过MSC.47(66)决议在SOLAS公约第II-1/3-2条修正案中引用(98年7月1日履行)上述指南,要求主管机关根据该《指南》批准油船和散货船专用海水压载舱防腐系统。

¾2002年12月–MSC76通过了16项降低散货船风险的安全措施其中之一为制定《涂层性能标准》,MSC76指示DE分委会承担此项工作。

MSC215_82_PSPC汉语版(仅供参考)

3 根据 SSPC-PA2:2004 来测量。涂装根据 No.2 说明书。 4 参考标准:ISO8501-1:1988/Suppl:1994。在涂装或使用相关产品之前的钢表面准备-表面清洁的视觉评估。

6

特性 .1 .2

要求

相对湿度超过 85%;或 钢板的表面温度高于露点温度少于 3°C。

.5 NDFT 对环氧类涂层为在 90/10 原则下达到 NDFT 320μm,,其他系统根据涂料 (名义 生产商的技术。 总干膜 厚度)3 总干膜厚度最大值依据涂料生产商的详细规范。

应小心避免涂膜过厚。涂装中应定期检查湿膜厚度。

稀释剂应限于使用涂料商推荐的类型和用量。

.2 一次表面处理 .1 喷 射 处 Sa 2 ½级,粗糙度介于 30-75 μm要求的表面清洁度和干燥度;

.5 辅助阴极保护装置,如果有。(如果涂层有辅助的阴极保护,涂层应 与辅助阴极保护系统相兼容)。

涂层生产商应提供成文的、有满意性能记录和技术规格书的产品。生产 商应具有提供适当技术帮助的能力。性能记录、技术规格书和技术帮助 (如有)应在涂层技术文件中记录。

涂层可用于维护目的,类型可以是无机的也可以是有机的; 2.8 NDFT 为名义干膜厚度。90/10 规则意指所有测量点的 90%测量结果应大于或等于 NDFT,

余下 10%测量结果均应不小于 0.9×NDFT; 2.9 底漆 系指车间底漆涂装后在船厂涂装的涂层系统的第一道涂层; 2.10 车间底漆 系指加工前涂在钢板表面的底漆,通常在自动化车间喷涂(在涂层系统第一

根据 MSC82 工作文件及有关记录翻译。 MSC.215(82) 决议

2006 年 12 月 8 日通过 所有类型船舶专用海水压载舱和散货船双舷侧处所

IMO 涂层性能标准(PSPC)和执行指南..

• 车间底漆露天老化 –2个月 • 涂层体系涂装—按制造商要求

车间底漆,涂层道数,涂装间隔,试验前的干膜 厚度,稀释剂,湿度,气温,钢板温度

实Hale Waihona Puke 室加速试验 -试验前测试• 基料和固化剂组分的红外鉴定 • 该涂料的基料和固化剂组分的比重

ISO 2811

压载舱的涂层系统应是硬质涂层; 建议使用对比颜色的多层涂层进行涂装; 最好使用浅色涂层作为表面涂层。

制订过程(一)

• 2002年12月 对进一步提高散货船安全措施进行3年多的研究后,MSC76 根据散货船综合安全评估(FSA)研究的结果,通过了16项 降低散货轮风 险的安全措施。其中之一是制定强制性的压载舱保护涂层性能标准 • 2002年12月~2005年2月 IACS和工业界根据MSC 77和DE 47的要求成立 联合工作组,起草了《保护涂层性能标准》草案,提交DE 48。 以TSCF标准(油船结构合作论坛)和A.798(19)决议为基础,由波 罗的海和国际海事理事会(BINCO)等六个组织 起草IMO《 涂层性 能标准》草案 • 2005年2月DE 48后成立涂层性能标准工作组继续讨论和完成此项工作 通信组由中国作为牵头国,由DE副主席、CCS向阳任协调人。加入 通信组工作的有8个国家、7个组织:中国、日本、韩国、挪威、利比 里亚、希腊、英国、美国、BIMCO、IACS、ICS、INTERCARGO、 INTERTANKO、OCIMF、CESA

营运期内涂层系统的维护要求

• 涂层技术文件(CTF)在船舶寿命期内应保 存在船上并及时补充有关材料

• 营运中的维护、修补和局部重涂应按规定程 序进行并记录在涂层技术文件中 • 如全面重涂,涂层技术文件应进行更新

压载舱涂层标准(PSPC)简介

PSPC 实施指南:(特别关注但是仍未清楚的问题) (1 )预涂的方法 定义:预涂应采用刷涂或辊涂的方法。辊涂只能用于流水孔、老鼠洞等区域(to be used … ,only)。 有二种解释: 预涂可采用(can be)刷涂或辊涂的方法,在流水孔、老鼠洞等区域必须(must be)使用辊涂,不是刷涂。 预涂可采用刷涂或辊涂的方法,辊涂只可以(may only be)使用在流水孔、老鼠洞等区域。

压载舱保护涂层性能标准和实施指南

压载舱保护涂层性能标准和实施指南

2.6 检查和记录:

检查内容 各阶段表面处理 各阶段干膜厚度 包括车间底漆所有涂料的干燥 分段装配和合拢 干膜厚度测量要求 平板区域每5 m2测量一个数据; 2~3米间隔测量一个数据。 建立涂层技术档案(CTF)的概念。 涂层检查人员应具有NACE II、FROSIO III 或主管机关或主管机关认可的组织承认的同等资格的证书。

关于预涂装,明确为:“采用机械或滚涂的方式达到涂层厚度的一半,以满足标准”。

05

钢板锈蚀等级的规定:A和B可接受,C需要专门关注,D级不能用

PSPC 实施指南:

压载舱保护涂层性能标准和实施指南

PSPC 实施指南:

关于二次除锈,明确了:“车间底漆上的污染物应被去除。 当采用扫砂或高压水的方式不能去除所有类型的污染物时,如:局部小区域的污染,将根据涂料商建议的合适的方法去除”。 磨料的循环使用:关注可溶性盐含量 钢板表面清洁后,灰尘等级评定,在有争议时,应用胶带法; 涂层破损:已达到钢基体表面的破损需要St3或Sa2.5级; 关于合拢后的表面处理,明确了:“对接缝”指“合拢焊缝” 关于合拢舱室破损率评估,明确了:直接采用ISO4628-3进行舱室破损评估。

pspc标准

pspc标准PSPC标准。

PSPC(Paint Specification Performance Criteria)是一种涂料规范性能标准,旨在确保涂料在不同环境条件下的持久性和性能。

PSPC标准主要适用于海洋工程领域,包括船舶、海洋平台和港口设施等。

本文将介绍PSPC标准的相关内容,包括其背景、适用范围、标准要求等。

PSPC标准的背景。

PSPC标准最初由国际海事组织(IMO)制定,旨在提高海洋工程涂料的质量和性能,以确保船舶和海洋设施的耐候性和防腐性能。

PSPC标准的制定是为了应对海水、盐雾、紫外线等恶劣环境对涂层的侵蚀,保护船舶和海洋设施的结构和外观。

PSPC标准的适用范围。

PSPC标准适用于船舶、海洋平台、港口设施等海洋工程领域的涂料应用。

该标准涵盖了涂料的防腐性能、耐候性能、耐磨性能、耐海水性能等方面的要求,以确保涂料在不同环境条件下的持久性和性能。

PSPC标准的要求。

PSPC标准对涂料的性能和质量提出了严格的要求,包括涂料的成分、施工工艺、检测方法等方面。

涂料必须符合PSPC标准规定的成分和配比要求,施工工艺必须符合标准规定的要求,检测方法必须符合标准规定的标准。

此外,PSPC标准还规定了涂料的耐候性能、耐腐蚀性能、耐海水性能等方面的要求,以确保涂料在不同环境条件下的性能稳定和持久性。

PSPC标准的意义。

PSPC标准的制定和实施对于提高海洋工程涂料的质量和性能具有重要意义。

符合PSPC标准的涂料能够在恶劣的海洋环境下保持良好的防腐性能和耐候性能,延长船舶和海洋设施的使用寿命,降低维护成本,保障航行安全。

同时,PSPC标准的实施也促进了涂料行业的技术创新和发展,推动了涂料产品的升级换代,提高了整个行业的竞争力和发展水平。

结语。

PSPC标准作为海洋工程领域涂料的规范性能标准,对于提高海洋工程涂料的质量和性能具有重要意义。

通过符合PSPC标准的涂料应用,能够保障船舶和海洋设施的耐候性和防腐性能,延长使用寿命,降低维护成本,促进整个涂料行业的发展和进步。

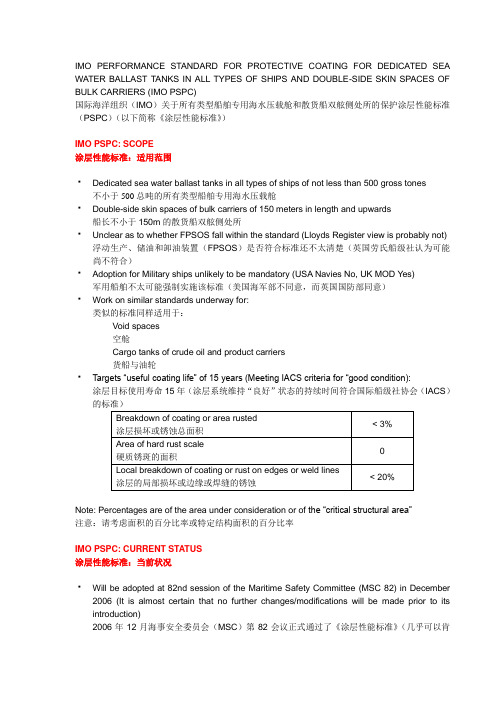

IMO规范中英文-关于特涂PSPC

IMO PERFORMANCE STANDARD FOR PROTECTIVE COATING FOR DEDICATED SEA WATER BALLAST TANKS IN ALL TYPES OF SHIPS AND DOUBLE-SIDE SKIN SPACES OF BULK CARRIERS (IMO PSPC)国际海洋组织(IMO)关于所有类型船舶专用海水压载舱和散货船双舷侧处所的保护涂层性能标准(PSPC)(以下简称《涂层性能标准》)IMO PSPC: SCOPE涂层性能标准:适用范围Dedicated sea water ballast tanks in all types of ships of not less than 500 gross tones 不小于500总吨的所有类型船舶专用海水压载舱Double-side skin spaces of bulk carriers of 150 meters in length and upwards 船长不小于150m的散货船双舷侧处所Unclear as to whether FPSOS fall within the standard (Lloyds Register view is probably not) 浮动生产、储油和卸油装置(FPSOS)是否符合标准还不太清楚(英国劳氏船级社认为可能尚不符合)Adoption for Military ships unlikely to be mandatory (USA Navies No, UK MOD Yes) 军用船舶不太可能强制实施该标准(美国海军部不同意,而英国国防部同意)Work on similar standards underway for:类似的标准同样适用于:-Void spaces空舱-Cargo tanks of crude oil and product carriers货船与油轮Targets “useful coating life” of 15 years (Meeting IACS criteria for “good condition):涂层目标使用寿命15年(涂层系统维持“良好”状态的持续时间符合国际船级社协会(IACS)Note: Percentages are of the area under consideration or of the “critical structural area”注意:请考虑面积的百分比率或特定结构面积的百分比率IMO PSPC: CURRENT STATUS涂层性能标准:当前状况Will be adopted at 82nd session of the Maritime Safety Committee (MSC 82) in December 2006 (It is almost certain that no further changes/modifications will be made prior to its introduction)2006年12月海事安全委员会(MSC)第82会议正式通过了《涂层性能标准》(几乎可以肯定的是在该标准出台之前是不会再有任何的变化与修改)Will appear in SOLAS under:《涂层性能标准》部分条款将会出现在《海上人命安全公约》(SOLAS)之中-Chapter II-1: construction –structure, sub diversion and stability, machinery and electrical installations第Ⅱ-Ⅰ章:构造——分舱与稳性、机电设备-Part A-1: structure of shipsA-1部分:船舶结构-Regulation 3-2: “corrosion prevention of dedicated sea water ballast tanks in all types of ships and double-side skin spaces of bulk carri ers”3-2条:所有类型船舶专用海水压载舱和散货船双舷侧处所的防腐蚀IMO PSPC: IMPLEMENTATION DATE涂层性能标准:实施时间New buildings for which building contract is placed on or after 1st July 2008 2008年7月1日及以后签订建造合同的In the absence of a contract the keels of which are laid or which are at a similar stage of construction on or after 1st January 2009无建造合同,则为2009年1月1日以后安放龙骨或处于类似建造阶段的The delivery of which is on or after 1st July 2010在2012年7月1日以后交船的船舶BUT:然而:The International Association of Classification Societies (IACS) have indicated their intention to adopt the standard under their common structural rules (CSR) in January ’07 (CSR only applies to oil tankers and bulk carriers)国际船级社协会(IACS)计划在2007年1月正式通过其《共同结构规范》(CSR),《共同结构规范》仅仅适用于油轮或散装货轮IMO PSPC: SPECIFICATION ISSUES涂层性能标准:规格说明Spec will be 320µ NDFT (nominal dry film thickness) applied in a minimum of 2 coats 名义总干膜厚度(NDFT)320um(至少两度)“90/10” rule will be applied90/10规则Maximum allowable film thickness according to paint manufacturers detailed specification 总干膜厚度最大值依据涂料生产商的详细规范2 stripe coats although the second may be omitted from welded seams only where it can beproven that the NDFT can be met in one焊缝上一度预涂之后,其总干膜厚度足够时,第二度预涂可以省掉Stripe coat must be applied by brush or roller. Roller to be used for scallops, rat holes etc only 必须使用刷子或滚筒进行预涂,滚筒只适用于扇形孔、鼠洞等地方IMO PSPC: SURFACE PREPARATION REQUIREMENTS涂层性能标准:表面处理要求Primary surface preparation (prior to shop primer application)初次表面处理(预涂底漆之前)-Sa2½Sa2.5级-30-75µ surface profile表面处理后的粗糙度均为30-75um-Residual salt levels ≤ 50 mg/m² sodium chloride (ISO 8502-9)水溶性盐含量(相当于氯化钠)≤50mg/m(ISO 8502-9)Steel work preparation to ISO 8501-3 grade P2钢结构处理到ISO 8501-3的P2级-Edges rounded to 2mm radius or subjected to 3 pass grinding边缘的处理要达到半径2mm的圆角或经过三次打磨Secondary surface preparation二次表面处理-Sa2½ on damaged shop primer and welds被破坏的车间底漆和焊缝处达到Sa2.5级-Sa2, removing at least 70% of intact shop primer where the latter has not passed a pre-qualification test如车间底漆未通过涂层合格证明预试验,完整底漆至少要去除70%,达到Sa2级Dust rating灰尘-ISO 8502-3 Density 1 for size class 3, 4 and 5 (0.5mm>)颗粒大小为“3”、“4”或“5”的灰尘分布量为1级,参考标准:ISO 8502-3 -Smaller sizes removed if visible without magnification on the surface to be coated 如不用放大镜,在待涂表面可见的更小颗粒的灰尘应去除Surface preparation after erection合拢后的表面处理-Butt welds St3 or better or Sa2½ where practicable对大接缝为St3,或更好,或可行时为Sa2.5-Small damages up to 2% of total area St3小面积破坏区域不大于总面积的2%时为St3-Contiguous damages over 25m², or over 2% of the total area of the tank, Sa2½ should be applied相邻接的破坏区域的总面积超过25 m2或超过舱室总面积2%, 应为Sa2.5 -Surface profile, residual salt levels and dust rating as at primary and secondary surface preparation stages一、二次表面处理阶段中的表面粗糙度、水溶性盐含量和灰尘IMO PSPC: TECHNICAL SERVICE REQUIREMENTS涂层性能标准:技术服务要求Inspections shall be carried out by “qualified coating inspectors certified to NACE level II, FROSIO level Red or equivalent as verified by the Administration or the recognized organization”涂层检验需由具有NACE II级涂层检验员资格, FROSIO III级检验员资格或主管机关承认的等效资格的涂层检验员检验IMO PSPC: INSPECTION REQUIREMENTS涂层性能标准:检验要求Primary surface preparation (prior to shop primer application)初次表面处理(预涂底漆之前)-Measure and record steel temp, RH, dew point prior to blasting and “at times of sudden cha nges in weather”在喷砂和“天气变化”之前,应测量钢板表面温度、相对湿度和露点,并记录-Check plate surface for soluble salt, oil, grease and other contaminants检查钢板表面,去除溶性盐、油、脂和其它污物-Monitor cleanliness清洁度监控Shop primer thickness车间底漆厚度-If shop primer is compatible with the main coating system, and certified as such, thickness and curing of the zinc silicate must be confirmed to conform with the specified values如果车间底漆与主涂层兼容并得到鉴定认可,那么其硅酸锌车间底漆可和其他的涂层组合使用Block Assembly分段组装-Visual inspection of steel surface treatment, including edge treatment after construction of the block and prior to commencement of secondary surface preparation分段建造完工之后、二次表面处理之前可对钢材表面处理结果进行检验,包括边角的处理-Ensure free from oil, grease or other visual contamination确保除掉油脂或其它可见污物-Visual inspection after blasting/grinding/cleaning喷砂、打磨、清洁之后的检验-Check residual salt levels in at least one location per block prior to application of the first coat of the system第一度油漆之前,每个分段至少检查一处的水溶盐含量-Monitor and record surface temp, RH, dew point during coating application and curing 在喷砂涂层涂装和固化阶段,应监控钢板表面温度、相对湿度和露点,并记录-Check DFT after each coat of paint检查每层涂层的干膜厚度Erection分段合拢-Similar procedure as in block assembly和分段组装的程序一样IMO PSPC: DRY FILM THICKNESS MEASUREMENTS 涂装性能标准:干膜厚度测量IMO PSPC: RESPONSIBILITIES涂装性能标准:责任Inspection of surface preparation and coating processes shall be agreed upon between the ship owner, the shipyard and the coating manufacturer and presented to the Administration or its recognized organization for review. Clear evidence of these inspections shall be reported and be included in the Coating Technical File.表面处理和涂装程序的检验需在船东、船厂和涂料生产商之间达成一致,并提交给主管机关复验。

IMO《船舶压载舱保护涂层性能标准》

IMO《船舶压载舱保护涂层性能标准》船体结构腐蚀,特别是海水压载舱的腐蚀是影响船舶结构安全的重要因素之一。

一些重大船舶事故,追其原因是由于压载舱严重的腐蚀导致结构强度大幅下降而造成的。

因此,这一问题一直受到IMO的关注。

2006年12月8日,IMO第82届海上安全委员会(MSC82)正式通过了《船舶专用海水压载舱和散货船双舷侧处保护涂层性能标准》(PSPC),该标准将强制适用于2008年7月1日以后签订建造合同的所有500总吨以上新造船。

2006年12月13日, 国际船级社协会(IACS)第54次理事会会议决定,对在2006年12月8日之后签定合同的适用于共同规范(CSR)的船舶(船长90米及以上的散货船和150米及以上的油船)提前实施IMO的涂层性能标准,这意味着比IMO要求的强制实施日期提前了近19个月。

与目前船舶涂装所使用的标准和施工惯例比较,该标准在分段表面处理、结构表面缺陷处理、涂装前表面可溶性盐限制、灰尘等级、涂层厚度与控制、合拢后的表面处理、涂层检查人员的资质、涂层的合格预试验和验证、车间底漆要求和涂装技术文档(C T F)等十个关键方面的技术要求有明显提高。

因此,该标准的实施将对船舶建造的周期和成本产生重要影响。

一、IMO《涂层性能标准》草案简介1、首先应该注意的是该《 涂层性能标准》已经引入SOLAS公约第II-1/3-2条中,而成为国际公约框架内的强制性要求。

根据SOLAS公约的通过、接受和生效程序,引入《涂层性能标准》的SOLAS公约第II-1/3-2条修正案将于2008年7月1日正式生效。

由于IMO决定新的第II-1/3-2修正案将采用“签订建造合同日期”作为涂层标准的适用日期,故标准将强制适用于:1.2008年7月1日及以后签订建造合同的;或2.无建造合同,则为2009年1月1日以后安放龙骨或处于类似建造阶段;或3.在2012年7月1日以后交船的船舶。

另外,标准还覆盖了船体钢结构保护涂层的要求。

《船舶压载舱保护涂层性能标准》PSPC(PERFORMANCE STANDARD FOR PROTECTIVE COATINGS)

对 环 氧 类 涂 层 为 在 9 /0原 则 下 达 到 NDF ( 义 总 干 膜 厚 度 ) 01 T 名

3 20 um 。

( : 01 注 9 /0规则 意 指所 有 测量 点 的 9 % 测量 结果 应 大于 或等 于 名义 0 干 膜厚 度 N T,余下 1 % 测量结 果均 应 不小于 09XN T) DF 0 . DF

— —

被 破 坏的 车间底 漆和 焊缝 处理 达 到 S ; 车 间底漆 按标 准 附 a2 如

件 1 定 的合 格 规 陛试验 程序 未 通过 涂层 合格 证 明预 试验 完整 底漆 至 少要 去

除 7 % ,达 到 S 。 0 a2

1 、表 面处 理 和涂 装过 程的 检查 应该 由船东 、船 厂和涂 料 生产 商达 成 1

5 2

船舶标准化工程师

2 1 / 0 22

实 施 时间

20 0 8年 7月 1日及 以后签 订建 造 合同 ; 或

无建 造 合 同 ,则 为 2 0 0 9年 1月 1日以后 安放 龙 骨或 处于 类似 建 造 阶段 ; 或

在2 1 0 2年 7月 1日以后交 船 的船舶 。

≮

1' 。.

7 、合拢 后 的表面 处理 对大 接缝 为 S t 3或更 好 ,或可 行 时为 S 。小 面积 破坏 区域 不 大于 a2

总 面积 的 2 时为 S 相 邻接 的 破坏 区域 的总 面 积超 过 2 m 或 超过 舱 % t 3; 5 室 总面 积 2 ,应 为 S %。 % a2

— —

20 O 6年 1 2月 8日

经 过 了 多 年 的讨 论 研 究 ,2 0 0 6年 1 2月 8日 ,在土 耳 其 伊 斯 坦 布 尔 召开 的 l MO 的 MS 2大 会 上 以 MS 1 ( 2)决 议 正 式 通 过 ,并 且 C8 C25 8

pspc标准

pspc标准PSPC标准。

PSPC(Paint Specification Performance Criteria)是一种涂料规范性能标准,它是由国际海事组织(IMO)制定的,旨在确保船舶表面的防腐保护和涂层性能。

这一标准涵盖了船舶表面处理、底漆和面漆的选择、施工方法等方面,对于船舶涂料的选择和应用具有重要的指导意义。

首先,PSPC标准对船舶表面处理提出了严格要求。

在船舶建造过程中,必须对船体表面进行除锈处理,以确保涂层能够牢固地附着在金属表面上。

PSPC标准规定了不同级别的表面处理要求,包括Sa2.5级别的金属表面清理要求,以及对表面粗糙度的要求。

这些要求旨在确保船舶表面处理的质量,为后续涂装工作奠定基础。

其次,PSPC标准对船舶涂料的选择和性能提出了具体要求。

根据船舶所处的不同环境和使用条件,PSPC标准规定了不同类型的底漆和面漆的选择标准,以及其性能要求。

例如,对于在海洋环境中使用的船舶,PSPC标准对底漆和面漆的耐海水腐蚀性能提出了严格要求,要求其具有良好的防腐蚀性能和耐久性。

此外,PSPC标准还对船舶涂装施工方法和质量控制提出了详细要求。

涂装施工必须符合PSPC标准中规定的涂装工艺要求,包括涂装环境的要求、涂料施工厚度的控制、涂装工艺的记录和检查等。

同时,PSPC标准还规定了对涂装质量的检验标准,确保涂装质量符合要求。

总的来说,PSPC标准是船舶涂装领域的重要标准,它对船舶涂装的各个环节提出了严格的要求,旨在保证船舶涂层的质量和性能。

船舶建造和维护单位必须严格遵守PSPC标准的要求,确保船舶涂装工作的质量和可靠性。

同时,PSPC标准的不断更新和完善也将推动船舶涂装技术的发展,提高船舶涂装的质量和效率。

在实际的船舶涂装工作中,必须严格按照PSPC标准的要求进行涂装工作,确保船舶涂层的质量和性能。

只有这样,才能保证船舶在不同的使用环境下具有良好的防腐蚀性能和耐久性,延长船舶的使用寿命,降低维护成本,确保船舶的安全运行。

pspc标准

pspc标准PSPC标准。

PSPC标准是指防火防爆涂料的涂覆标准,它是为了保证涂料的质量和使用效果而制定的。

PSPC标准的实施,对于防火防爆涂料的生产、涂覆和使用都具有重要的指导意义。

本文将对PSPC标准进行介绍和解析,以便更好地了解和应用这一标准。

首先,PSPC标准是由国际海事组织(IMO)制定的,它主要适用于船舶和海洋结构的防火防爆涂料涂覆。

该标准规定了涂料的种类、质量要求、涂覆方法、检验标准等内容,以确保涂料在船舶和海洋结构上的使用符合安全和环保要求。

PSPC标准对于防火防爆涂料的种类有明确的规定,包括防火涂料、防爆涂料、防火防爆涂料等。

这些涂料必须符合特定的化学成分和物理性能指标,以确保其在高温、高压等恶劣环境下的稳定性和可靠性。

其次,PSPC标准对于涂料的质量要求非常严格。

涂料必须经过严格的化学成分分析和物理性能测试,包括耐火性、耐热性、耐腐蚀性等指标的检测。

只有符合标准要求的涂料才能用于船舶和海洋结构的涂覆,以确保其在使用过程中能够起到有效的防火防爆作用。

此外,PSPC标准还规定了涂料的涂覆方法和涂覆质量的检验标准。

涂料的涂覆必须符合特定的工艺要求,包括底漆、中涂、面漆的涂覆顺序和厚度要求等。

涂覆后的涂层还必须经过严格的质量检验,包括涂层厚度、附着力、耐盐雾等性能的测试,以确保涂料涂覆的质量达到标准要求。

总的来说,PSPC标准是一项非常重要的标准,它对于船舶和海洋结构的防火防爆涂料涂覆具有重要的指导意义。

只有严格按照PSPC标准要求生产、涂覆和使用防火防爆涂料,才能确保船舶和海洋结构在使用过程中的安全和可靠性。

因此,我们应该加强对PSPC标准的学习和理解,提高对防火防爆涂料涂覆质量的重视,以确保船舶和海洋结构的安全运行。

PSPC标准简介

3)合拢后的表面处理

对大接缝为St 3,或更好,或可行时为Sa 2½。小破坏面积 的总和不大于总面积的2%时为St3。 相邻接的涂层损坏总面 积超过25 m2或超过舱室总面积2%, 应为Sa2½。 涂层搭接处表面要处理成斜坡状。 合拢对接缝系指分段涂装后,进行分段组装时的对接焊缝。 合拢对接缝两侧的宽度通常应各不大于200mm。对于为合 拢而预留的角接缝(预留焊缝一般单边不超过300mm),涉及 区域为两侧一般各不大于100mm(见下图所示)。

3.4 涂层的基本要求

3.4.3二次表面处理. 1) 钢板状况

钢板表面应加以处理,去除毛边,打磨焊道,去除焊接飞溅物和任何其 他的表面污染物,以使选择的涂层能够均匀涂布,达到所要求的NDFT 和有足够的附着力。 对于处理后钢板的状况应达到ISO8501-3所规定的P2等级。 涂装前边缘应处理成半径至少为2mm的圆角,或经过三次打磨,或至少 经过等效的处理。 当采用专用成形打磨工具时,一次打磨可以认为是等效的处理。

定义

1.3 压载舱为《专用海水压载舱防腐蚀系统的选择、应用与维护指南》 (A.798(19)决议)中定义的”

“Ballast tank is a tank which is used for water ballast and includes segregated ballast tanks, ballast double bottom spaces and peak tanks”.

4)粗糙度要求

全面或局部喷射处理,30~75 µm,其他的处理按照涂料生 产商的建议。

5) 灰尘

颗粒大小为“3”、“4” or “5”的灰尘分布量为1级。如不用放 大镜,在待涂表面可见的更小颗粒应去除。CCS4.13 灰尘 颗粒和分布的测量应按ISO8502-3:1993或GB/T 18570.32005进行。CCS4.14 更小颗粒系指按上述标准测量颗粒尺 寸“3”级以下的微尘,当微尘积聚可为肉眼可见时也应予以 除去。

pspc标准

pspc标准PSPC标准。

PSPC标准是指预防船舶腐蚀标准(PSPC Standards),是国际海事组织(IMO)制定的一套旨在预防船舶结构腐蚀的标准。

这些标准旨在确保船舶结构在其整个使用寿命内都能保持良好的结构完整性,从而减少船舶事故的发生,保障船员和船舶安全。

PSPC标准主要包括对船舶结构表面处理和防腐涂层的要求。

在船舶建造和维护过程中,必须严格按照PSPC标准进行操作,以确保船舶结构的质量和耐久性。

首先,PSPC标准对船舶结构表面处理提出了严格要求。

船舶结构表面处理是指在船体结构建造过程中,对结构表面进行打磨、清洁和除锈等处理,以保证结构表面的光洁度和粗糙度符合PSPC标准的要求。

这样可以确保防腐涂层能够牢固地附着在结构表面上,不易脱落,从而有效地防止腐蚀的发生。

其次,PSPC标准对船舶防腐涂层的要求也非常严格。

防腐涂层是船舶结构表面的最外层保护层,其质量直接影响着船舶结构的耐腐蚀能力。

根据PSPC标准,防腐涂层必须具有良好的附着力、耐磨损性和耐腐蚀性,能够在恶劣海洋环境下长期保持良好的防护效果。

此外,PSPC标准还规定了防腐涂层的施工工艺和质量控制要求,确保防腐涂层的施工质量符合标准,达到预期的防护效果。

总的来说,PSPC标准是船舶建造和维护过程中的重要标准,对船舶结构的质量和耐久性起着关键作用。

严格按照PSPC标准进行船舶建造和维护,不仅可以降低船舶事故的发生概率,保障船员和船舶的安全,还可以延长船舶的使用寿命,降低维护成本,提高船舶的经济效益。

因此,船舶建造和维护单位必须高度重视PSPC标准,严格执行,确保船舶结构的质量和安全。

pspc标准

pspc标准PSPC标准。

PSPC标准是指船舶表面防污涂料性能标准,是全球范围内船舶行业广泛遵循的标准之一。

PSPC标准的制定旨在保护船舶表面免受腐蚀和污染,延长船舶的使用寿命,提高船舶的运行效率。

本文将对PSPC标准进行详细介绍,包括标准的内容、适用范围、实施要求等方面的内容。

PSPC标准的内容主要包括船舶表面防污涂料的性能要求、施工要求和检验要求。

在性能要求方面,PSPC标准规定了船舶表面防污涂料的耐腐蚀性能、耐磨损性能、耐海水性能等方面的要求,确保船舶表面涂层具有良好的保护性能。

在施工要求方面,PSPC标准规定了船舶表面防污涂料的施工工艺、施工环境、施工设备等方面的要求,确保船舶表面涂层能够得到正确、有效的施工。

在检验要求方面,PSPC标准规定了船舶表面防污涂料的检验方法、检验标准、检验程序等方面的要求,确保船舶表面涂层的质量得到有效监控和保障。

PSPC标准适用于所有新建船舶和船舶维修保养工程。

对于新建船舶,PSPC标准要求船舶制造商在设计和建造过程中严格遵循标准要求,确保船舶表面涂层符合PSPC标准的性能要求。

对于船舶维修保养工程,PSPC标准要求船舶维修单位在进行船舶表面涂层维修保养工作时,也必须严格遵循标准要求,确保船舶表面涂层的质量得到有效保障。

在实施PSPC标准时,需要注意以下几点。

首先,要严格按照标准的要求进行操作,确保船舶表面涂层的质量符合标准要求。

其次,要加强对船舶表面涂层的监控和管理,定期进行检验和维护,确保船舶表面涂层的长期保护效果。

最后,要加强对相关人员的培训和教育,提高他们对PSPC标准的理解和执行能力,确保标准的有效实施。

总之,PSPC标准是船舶行业非常重要的标准之一,对于保护船舶表面涂层,延长船舶使用寿命,提高船舶运行效率具有重要意义。

希望广大船舶制造商、船舶维修单位和相关人员能够加强对PSPC标准的学习和实施,共同努力,为船舶行业的发展贡献力量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、PSPC标准中文版所有类型船舶专用海水压载舱和散货船双舷侧处所保护涂层性能标准11 目的本标准规定了对由MSC215(82)通过的SOLAS第II-1/3-2条所述日期或以后签订合同、安放龙骨或交船的不小于500总吨的所有类型船舶专用海水压载舱和船长不小于150m的散货船双舷侧处所1内保护涂层的技术要求。

2 定义下列定义适用于本标准:2.1 压载舱为A.798 (19) 和A.744(18) 决议所定义的那些压载舱;2.2 露点为空气被所含潮气饱和时的温度;2.3 DFT为干膜厚度;2.4 灰尘为呈现在准备涂漆表面上的松散的颗粒性物质,是由于喷射清理或其他表面处理工艺产生的,或由于环境作用产生的;2.5边缘打磨系指二次表面处理前对边缘的处理;2.6 “良好”状况系指A.744 (18) 决议定义的有少量点锈的状况;2.7 硬涂层系指在固化过程中发生化学变化的涂层或非化学变化、在空气中干燥的涂层。

硬涂层可用于维护目的,类型可以是无机的也可以是有机的;2.8 NDFT为名义干膜厚度。

90/10规则意指所有测量点的90%测量结果应大于或等于NDFT,余下10%测量结果均应不小于0.9×NDFT;2.9 底漆系指车间底漆涂装后在船厂涂装的涂层系统的第一道涂层;2.10 车间底漆系指加工前涂在钢板表面的底漆,通常在自动化车间喷涂(在涂层系统第一道涂层之前);2.11 预涂系指对关键区域边缘、焊缝、不易喷涂区域等位置的预先涂刷,以保证良好的涂料附着力和恰当的涂层厚度;2.12 目标使用寿命为涂层系统设计寿命的目标值,以年计;1本标准适用钢质的所有类型船舶专用海水压载舱和散货船双舷侧处所。

2.13 技术规格书为涂料生产商的产品规格书,包含与涂料及其涂装有关的详细技术性说明和资料。

3 通则3.1 涂层系统达到其目标使用寿命的能力取决于涂层系统的类型、钢材处理、涂装和涂层检查及维护。

所有这些方面对涂层系统的优良性能都有影响。

3.2 表面处理和涂装过程的检查应该由船东、船厂和涂料生产商达成一致,并提交给主管机关审查。

如有要求,主管机关可参与到协议过程中。

应报告这些检查的明确证据并包括在涂层技术文件中(CTF)(见第3.4段)。

3.3 关于第4节所列的标准,应考虑下列因素:.1 为了防止涂层系统过早破坏和/或老化,船厂有必要在涂装作业中严格执行涂装技术条件、程序、各种不同的步骤(包括,但不限于表面准备);.2 在船舶设计阶段可采取措施以提高涂层的性能,如减少挖孔、采用圆顺的外形、避免复杂的几何结构,保证结构形状使工具容易进入,方便涂装部位的清洁、排水和干燥;和.3 本文件规定的涂层性能标准是基于制造商、船厂和船舶作业者的经验;并不意味着排斥其他合适的涂层系统,只要证明该涂层的性能至少不低于本标准规定的性能。

替代涂层系统的验收标准见第8节。

3.4 涂层技术文件3.4.1 用于船舶专用海水压载舱和双舷侧处所的涂层体系的技术条件、船厂和船东的涂装工作记录、涂层系统选择的详细标准、工作说明书、检查、维护和修补2报告均应形成文件记入“涂层技术文件”,涂层技术文件应由主管机关审查。

3.4.2 新造阶段涂层技术文件至少应包括与本标准相关的下列项目,并在新船建造阶段由船厂提交:.1 符合证明或型式认可证书的副本;.2 技术规格书副本,包括:- 产品名称,识别标记和/或编号;- 涂层系统的材料、成份和组成,颜色;2本组织将制定导则。

- 最小和最大干膜厚度;- 涂装的方式、工具和/或机械;- 涂装前的表面状况(除锈等级、清洁度、粗糙度等);和- 环境限制条件(温度和湿度);.3 船厂的涂装作业工作记录,包括:-每个舱室涂装的真实空间和面积(平方米计);-涂装的涂层系统;- 涂装的时间、厚度、道数,等等;- 涂装时的周围环境条件;和- 表面处理的方式;.4 船舶建造期间涂层系统的检查和修补程序;.5 涂层检查人员签署的涂装日志——声明涂层依照技术条件涂装,已得到涂料供应商代表的认可,并详细说明与规范的差异(检查日志和不符合报告格式见附录2);.6 船厂核实过的检查报告,包括:- 检查完成日期;- 检查结果;- 备注(如有时);和- 检查人员签名.7 营运期内涂层系统的保养和修补程序2。

3.4.3 营运中的维护、修补和局部重涂应按照涂层维护和修补指南2中有关章节要求将营运中的维护、修补和局部重涂事项记录在涂层技术文件中。

3.4.4 重涂如果全面重涂,应将第3.4.2段规定的条目记录在涂层技术文件中。

3.4.5 涂层技术文件在船舶寿命期内应保存在船上并及时补充有关材料。

3.5 健康和安全船厂负责执行国家标准,确保劳动者的健康和安全,减少火灾和爆炸的危险。

2本组织将制定导则。

4 涂层标准4.1 性能标准本标准基于这样的技术条件和要求,即为使涂层达到15年的目标使用寿命,这是从最初的涂装开始,涂层系统维持“良好”状态的持续时间。

涂层的实际使用寿命是变化的,取决于很多的变化因素,包括在使用中遇到的真实条件。

4.2 标准适用范围所有类型船舶的专用海水压载舱和船长不小于150m散货船的双舷侧处所内的保护涂层应至少符合本标准的要求。

4.3 特殊应用4.3.1 本标准覆盖了船体钢结构保护涂层的要求。

注意到安装在涂有防腐涂料的舱内的一些其他独立构件4.3.2 建议在尽可能地范围内,对永久性检验通道部分,如扶手、独立平台、梯子等非结构整体部分,应用本标准。

对非船体结构整体部分的构件也可以使用其他防腐等效方法,只要这些方法对周围结构的保护涂层性能没有影响。

和船体结构成为一体的通道,如作为步道的纵向加强肋、纵梁等,应完全符合本标准。

4.3.3 建议管子、测量装置等支撑件参照第4.3.2段所述对非结构整体构件的要求涂装。

4.4 涂层的基本要求4.4.1 表1中列出了所有类型船舶专用海水压载舱和船长不小于150m的散货船双舷侧处所保护涂层在建造时的涂装要求,作为满足第4.1段所规定的性能标准的要求。

4.4.2 涂料生产商应提供满足表1所列要求的保护涂层系统的规范。

4.4.3 主管机关应核实保护涂层的技术规格书和符合证明或型式认可证书。

4.4.4 船厂应依据核实的技术规格书和工厂自己查证的涂装程序涂装保护涂层。

表 1 –所有类型船舶的专用海水压载舱和船长不小于150m的散货船双舷侧处所涂层系统的基本要求3根据SSPC-PA2:2004来测量。

涂装根据No.2说明书。

4参考标准:ISO8501-1:1988/Suppl:1994。

在涂装或使用相关产品之前的钢表面准备-表面清的洁视觉评估。

5参考标准:ISO8503-1/2:1988。

在涂装或使用相关产品之前的钢表面准备-清洁后的钢表面粗糙度特征。

6传导率的测量根据ISO8502-9:1998。

在涂装或使用相关产品之前的钢表面准备-表面清洁度评估测试。

7参考标准:ISO8501-3:2001(P2 级)。

在涂装或使用相关产品之前的钢表面准备-表面清的洁视觉评估。

4参考标准:ISO 8501-1:1988/Suppl:1994。

在涂装或使用相关产品之前的钢表面准备-表面清的洁视觉评估。

5参考标准:ISO 8503-1/2:1988。

在涂装或使用相关产品之前的钢表面准备-清洁后的钢表面粗糙度特征。

8参考标准:ISO 8502-3:1993。

在涂装或使用相关产品之前的钢表面准备-表面清洁度评估测试。

6传导率的测量根据ISO8502-9:1998。

在涂装或使用相关产品之前的钢表面准备-表面清洁度评估测试。

5 涂层系统认可涂层系统合格预试验(表1,1.3)的结果应以文件记录。

如结果令人满意,应由独立于涂料生产商的第三方签发一份符合证明或型式认可证书。

6 涂层检查要求6.1 通则6.1.1 为保证符合本标准,下列事项应由具有NACE检查员2级、FROSIO检查员III资格或主管机关承认的同等资格的涂层检查人员完成。

6.1.2 涂装检查人员应检查整个涂装过程的表面处理和涂装施工,作为最低要求,应至少进行第6.2节中的检查项目,保证符合本标准。

检查重点应放在表面处理和涂装施工各阶段的起始,因为不恰当的工作在以后的涂装过程中很难纠正。

应采用非破坏性的方法检查代表性结构件的涂层厚度。

检查人员应证实所进行的全部测量过程是恰当的。

6.1.3 应由检查人员记录检查的结果,并应放入CTF中(参考附录2 - 检查日志和不符合报告的样本)。

3根据SSPC-PA2:2004来测量。

涂装根据No.2说明书。

7 验证要求在审核执行本性能标准船舶的涂层技术文件之前,应由主管机关进行下列各项工作:.1 核查技术规格书和符合证明或型式认可证书符合本涂层性能标准;.2 核查代表性包装桶上的涂料标识与技术规格书和符合证明或型式认可证书标识的涂料一致;.3 按第6.1.1段的资质标准核查检查员的资质;.4 核查检查员关于表面处理和涂层的涂装报告,表明符合涂料商的技术规格书和符合证明或型式认可证书一致;和.5 监督涂层检查要求的执行。

8 替代系统8.1 所有根据本标准表1涂装的非环氧基涂层系统都定义为替代系统。

8.2 本性能标准是基于公认的和常用的涂层系统。

这并不意味着排斥其他证明具有等效性能的可供选择的系统,如非环氧基的体系。

8.3 接受其他涂层系统将需要有材料证明其耐腐蚀性能至少与本标准要求相当。

8.4 文件证明材料应至少包括涂层系统具有相当于符合第4节涂层标准的令人满意的性能,目标使用寿命为15年,或者经实际场地暴露试验5年后涂层状况不低于“良好”或者通过实验室试验。

实验室的试验应按照本标准附录1规定的试验程序进行。

附录 1所有类型船舶专用海水压载舱和散货船双舷侧处所用涂层的涂层合格性试验程序1 范围本程序提供了本标准第5 和8.3段所涉及的试验程序的详细步骤。

2 定义涂层技术条件系指涂层系统的技术条件,包括涂层系统类型、钢板处理、表面处理、表面清洁度、环境条件、涂装程序、验收标准和检查。

3 试验涂层技术的应该通过下列试验加以验证。

试验程序应遵守本附录的附件1(模拟压载舱条件试验)和附件2(冷凝舱试验):.1 附件1和附件2适用于专用海水压载舱的保护涂层。

.2 附件2适用于船长150m及以上散货船的双舷侧处所(非专用海水压载舱)的保护涂层。

附件1模拟压载舱条件试验1 试验条件模拟压载舱条件试验应满足下列各项条件:.1 试验期为180天。

.2 5块试验样板。

.3 每块样板尺寸为200mm×400mm×3mm。

其中的两块样板(样板3#和4#)焊上U型条,U 型条距一条短边120mm,距长边各80mm。

样板应按照性能试板按本标准的表1.1,1.2和1.3处理,涂层系统的涂装按表1的1.4和1.5进行。