K9406 PFMEA(English)

MSI中英文对照

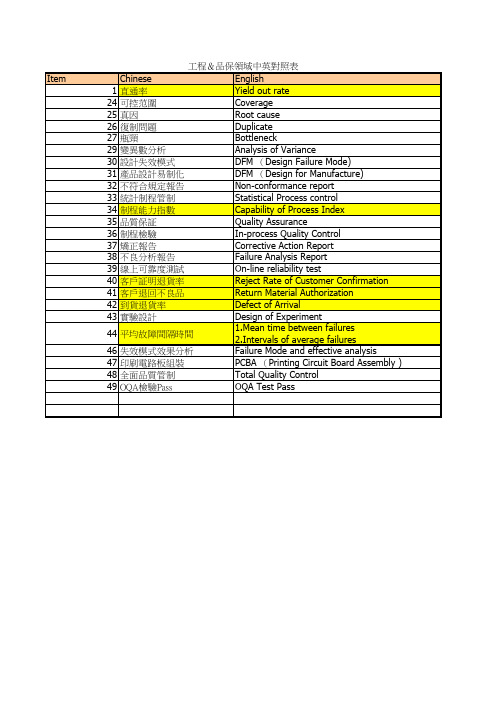

工程&品保領域中英對照表 Chinese English 直通率 Yield out rate 可控范圍 Coverage 真因 Root cause 復制問題 Duplicate 瓶頸 Bottleneck 變異數分析 Analysis of Variance 設計失效模式 DFM (Design Failure Mode) 產品設計易制化 DFM (Design for Manufacture) 不符合規定報告 Non-conformance report 統計制程管制 Statistical Process control 制程能力指數 Capability of Process Index 品質保証 Quality Assurance 制程檢驗 In-process Quality Control 矯正報告 Corrective Action Report 不良分析報告 Failure Analysis Report 線上可靠度測試 On-line reliability test 客戶証明退貨率 Reject Rate of Customer Confirmation 客戶退回不良品 Return Material Authorization 到貨退貨率 Defect of Arrival 實驗設計 Design of Experiment 1.Mean time between failures 平均故障間隔時間 2.Intervals of average failures 失效模式效果分析 Failure Mode and effective analysis 印刷電路板組裝 PCBA (Printing Circuit Board Assembly ) 全面品質管制 Total Quality Control OQA檢驗Pass OQA Test Pass

什么叫失效模式及后果分析(fmea)

类型

DFMEA PFMEA

6

PFMEA 表格

潜在的失效模式及后果分析

项目名称: 产品类型: 核心小组:

过程 功能

潜在失 效模式

要求

过程责任部门: 关键日期:

FMEA编号:

页码:第 页 共 页 编制者: FMEA日期(编制):

潜在失效

严 重

分

潜在失效

频

现行预防

潜在失效模式及后果分析 Failure Mode Effects Analysis

(FMEA)

失效

什么是失效模式

失效模式是指系统、子系统或零件有可能未达致到设计/加工意图 的形式。 失效分类:一般的、严重的、灾难性的

失效产生的原因

原因分类:普通原因和特殊原因 普通原因:生产工艺、材料、设备等固有的不足 特殊原因:操作错误、设备损坏、材料用错等非正常因素

(修订)

措施结果

采取的措施

严频探S R

重度测* P

度

度O N

从失效模式开始,失 效模式的后果是什么 ?在这些后果中,最 坏的情况是什么?

列举失效模式而不是失效 后果的所有发生原因。 每

一个原因发生的几率有多 大?

列举针对每一原因的所有工 序控制点。 我们防止这些 原因发生或找出它的后果/ 失效模式的信心是什么?

确定关键特性. 对设计和生产中的不足进行评定及排序. 确定用于消除或减少潜在失效的措施以防止发生或到达客

户手中. 工序文件化.

5

FMEA 的发展及类型

发展

50’ 60’ 70’ 80’ 90’

用于战斗机的设计 Apollo (阿波罗)计划 汽车及医疗设备 微电子

LED 品质专用英语实用大全.

在电子厂里 PE 是 Production Engineer的简称,就是产品工程师的意思,相类似的还有TE: Test Engineer 测试工程师.IE: Industry Engineer 工业工程师.AE: Automatic Engineer 自动化工程师.R&D: Research Development Engineer 研发设计工程师.MFG: Manufacturing. 制造部.QE: Quality Engineer 品保工程师.Pilot Run: 试量产.SPC: Statistic Process Control. 统计制程控制.R&D: Research & Development 研发RMA:Return Material Audit 退料认可VQA:Vender Quality Assurance 厂商品质管理QA :Quality Assurance 品质保证MIS :Management Information System 管理信息系统OQC :Output Quality Control 出货质量保证IQC :Incoming Quality Control 来料品质保证IPQC :In Process Quality Control 制程中的品质管制人员ME :Mechanical Engineer 机构工程师SOP百科名片SOP是Standard Operation Procedure三个单词中首字母的大写,即标准作业程序,就是将某一事件的标准操作步骤和要求以统一的格式描述出来,用来指导和规范日常的工作。

目录[隐藏]一、SOP:标准作业程序1. SOP的精髓2. 简介3. SOP的由来4. SOP的格式5. SOP的作用6. 为什么企业要做SOP7. 如何做SOPSOP:开始量产SOP:一种元件封装形式SOP:支持导向流程其他意思ERP术语SOP案例分析1. 在物流配送中心中应用SOP时应注意的问题2. 物流配送中心应用SOP的意义一、SOP:标准作业程序1. SOP的精髓2. 简介3. SOP的由来4. SOP的格式5. SOP的作用6. 为什么企业要做SOP7. 如何做SOPSOP:开始量产SOP:一种元件封装形式SOP:支持导向流程其他意思ERP术语SOP案例分析1. 在物流配送中心中应用SOP时应注意的问题2. 物流配送中心应用SOP的意义[编辑本段]一、SOP:标准作业程序SOP的精髓SOP的精髓,就是将细节进行量化,用更通俗的话来说,SOP就是对某一程序中的关键控制点进行细化和量化。

江淮汽车供应商管理手册

一、供货管理 .......................................................................................................................... 24 二、零部件检验....................................................................................................................... 29 三、过程管理 .......................................................................................................................... 32 四、变更控制 .......................................................................................................................... 35 五、不合格品处理 ................................................................................................................... 37 六、供应商评价....................................................................................................................... 41 七、二方审核 .......................................................................................................................... 48

PFMEA(中英文标准模板)

2

8

◇

3

3

72

N/A

1 冲压切边冲孔 Trimming and Punching

尺寸 Size

导致后序翻边尺寸 超差 尺寸φ 214±0.5超差 Leading to Size φ 214±0.5 subsequent rejected flanging size rejected 6×φ 8.7孔相对A,B 基准位置度超差 6×φ 8.7 relative to A, B reference location degree rejected

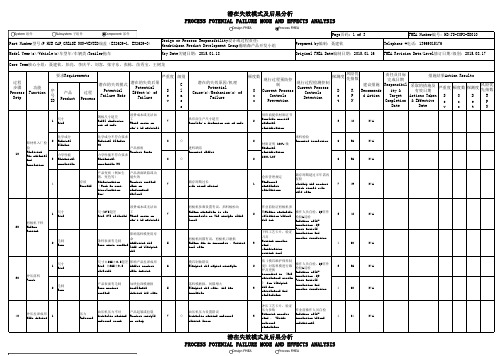

Hale Waihona Puke FMEA Number编号:HD/JS-COP2-BD010 Telephone #电话:13969015176 FMEA Revision Date/Level修订日期/级别:2015.08.17

Part Number型号:P HUB CAP,GREASE NON-VENTED端盖(E32629-1,E32629-3) Model Year(s)/Vehicle(s)车型年/车辆类:Trailer拖车

FMEA Number编号:HD/JS-COP2-BD010 Telephone #电话:13969015176 FMEA Revision Date/Level修订日期/级别:2015.08.17

Part Number型号:P HUB CAP,GREASE NON-VENTED端盖(E32629-1,E32629-3) Model Year(s)/Vehicle(s)车型年/车辆类:Trailer拖车

Core Team核心小组:聂建钦,彭亮,李庆平,刘客,张守东,张栋,苗秀宝、王树龙 要求Requirements 过程 步骤 Process Setp 功能 Function 序 号 ID 潜在的失效后果 潜在的失效模式 Potential Potential Effect(s) of 过程 Failure Mode Failure Process 严重度 级别 S e v C l a s s 潜在的失效原因/机理 Potential Cause(s)/Mechanism(s) of Failure 频度数 O c c 探测度 D e t 风险优 先指数 R P N 责任及目标 措施结果Action Results 完成日期 风险优 建议措施 Responsibil 采取的措施及 严重度 频度数 探测度 先指数 Recommende ity & 有效日期 d Action Target Actions Taken S O D R Completion & Effective e c e P Date Date v c t N

PFMEA(福特)

Potential Failure Mode and Effects Analysis(Process FMEA)FMEA Number:C245Rev1.2Prepared By:Ozaki ShigeoItem: C245放大器Process Responsibility: 生产部FMEA Date (Orig.):2003年5月12日Model Year/Vehicle(s):Current/Various Program Key Date: 2003年6月1日FMEA Date (Rev.):2003年5月28日Core Team: 开发部----彭贤志、吴秀华; IQC----F.C.KO;品管部----李志斌;生产部----廖剑雄;技术部----OZAKI、薛明Action Results Requirements不合格品、待验品混淆功能降低5未放入待验区2无1. 放后自检2. 仓库收货员确认550无包装箱摔坏降低功能5堆放层数过高3卡通箱最高层底部不超1.6m 控制堆放层数,堆后自检345无卡通箱受潮降低功能5直接放在地面上2无卡通箱堆放底部离地面≥10cm。

345无没检不合格物料上线,难以进行装配加工影响产品品质7检验人员将已检标签错贴到未检物料批,1人事部对IQC检验人员上岗前进行能力培训与考核检验情况记录于检验日报表214无检验人员取样数量错误2定期对检验人员培训取样规则每天进行工艺纪律检查,以确保检验员是否按作业指导书进 行检验342无记数错误2人事部对IQC检验人员上岗前进行能力考核检验情况记录于检验日报表342无检验人员注意力不集中,漏检物料1人事部对IQC检验人员进行职业道德培训,并进行能力考核每天进行工艺纪律检查,以确保检验员是否按作业指导书进行检验428无检验人员能力不够,误读数3每月由人事部组织IQC检验人员进行技能培训每半年由人事部进行能力考核363无检验使用的仪器出现故障,2每年对检验仪器进行校正检验生产制程中由IPQC进行抽检确认物料合格情况456无测量所使用的方法与要求不符2人事部对IQC检验人员上岗前进行检验方法的培训。

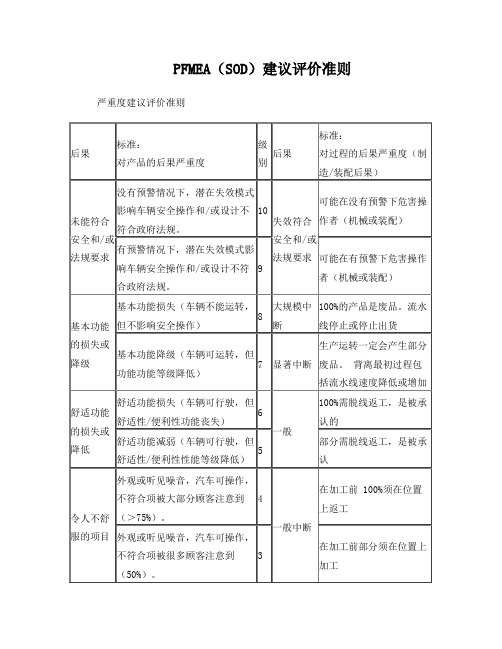

PFMEA评价准则第四版

严重度建议评价准则

后果

标准:

对产品的后果严重度

级别

后果

标准:

对过程的后果严重度(制造/装配后果)

未能符合安全和/或法规要求

没有预警情况下,潜在失效模式影响车辆安全操作和/或设计不符合政府法规。

10

失效符合安全和/或法规要求

可能在没有预警下危害操作者(机械或装配)

有预警情况下,潜在失效模式影响车辆安全操作和/或设计不符合政府法规。

(RPN) (S)X(O)X(D)=RPN

2、优先关注风险

S=8,9,10

SO>35

RP陷状况

措施

O

S

D

1

1

1

理想状况

不必采取

1

1

10

可靠控制

不必采取

1

10

1

缺陷未到用户处

不必采取

1

10

10

缺陷会到用户处

必须采取

10

1

1

缺陷频率高, 能保证发现,但要投资

必须采取

6

低

开始时问题探测

操作者在位置上使用变量测量或通过位置上的自动控制探测差异零件和通知操作者(光、杂音等)。在设置上或首件检验时执行测量(仅对于设置要因)。

5

一般

加工后问题探测

由自动控制探测变异零件并锁住零件预防进一步加工的事后失效模式探测。

4

一般高

开始时问题探测

由自动控制在位置上探测变异零件并在位置上自动锁住零件预防进一步加工的失效模式探测。

3

在加工前部分须在位置上加工

外观或听见噪音,汽车可操作,不符合项被有辨别能力的顾客注意到(< 25%)。

机械加工PFMEA范例(中英文)

机械加⼯PFMEA范例(中英⽂)过程责任Process Responsibility ⽇期(修订)Revised date关键⽇期Orignal Production Date编制者 Prepared By零件程序编号 /版本号Part Program No./Rev.核⼼⼩组Core Team零件名称 /客户图号 /版本:Part Name /Drawing No. / Rev.FMEA ⽇期(原始)Date (Orig.)203.Brilling Hole镗孔(32,42)20°5Tools wear⼑具磨损33#REF!NA NA NA NA NA NA NA (19)Φ5.9±0.15Tools wear⼑具磨损33#REF!NA NA NA NA NA NA NA (15)14.5+0.26Tools wear⼑具磨损33#REF!NA NA NA NA NA NA NA204 Reameringhole铰孔(21)Φ5.5 +0.02/-0.00581.Determine the toolmaterial and enactmenttool life2.Determine theprocess parameters onthe machine3.SPC control1.确定⼑具材质和设定⼑具使⽤寿命2.确定过程参数3.SPC控制TechnologyDepartment技术部ProductionDepartment⽣产部11-171.Tool materialand tool lifeweredetermined.2.PPK≥1.67.1.⼑具材质和⼑具寿命已经确定2.PPK≥1.6782464205. Dilling hole钻孔Φ104Tools wear⼑具磨损23#REF!NA NA NA NA NA NA NA 206. Boring hole镗孔(18)Φ12.2+0.04/08Tools wear⼑具磨损44#REF!1.Determine the toolmaterial and enactmenttool life2.Determine theprocess parameters onthe machine2.确定过程参数3.SPC控制TechnologyDepartment技术部ProductionDepartment⽣产部11-171.Tool materialand tool lifeweredetermined.2.PPK≥1.67.1.⼑具材质和⼑具寿命已经确定2.PPK≥1.6782464(16)17.5 +0.02/-0.036Tools wear⼑具磨损33#REF!NA NA NA NA NA NA NA Impact assembly 影响客户装配Impact machining影响后续加⼯Impact assembly影响客户装配Customer dissatisfaction客户不满意1.Estimate the tool life, changetools periodically2.Correct the tooling parametersperiodically1.估算⼑具寿命,定时换⼑2.定期对⼑具参数进⾏补正1.Estimate the tool life, changetools periodically2.Correct the tooling parametersperiodically1.估算⼑具寿命,定时换⼑2.定期对⼑具参数进⾏补正1.Estimate the tool life, changetools periodically2.Correct the tooling parameters2.定期对⼑具参数进⾏补正1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算⼑具寿命,定时换⼑2.定期对⼑具参数进⾏补正1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算⼑具寿命,定时换⼑2.定期对⼑具参数进⾏补正1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算⼑具寿命,定时换⼑2.定期对⼑具参数进⾏补正Checking dimensions on line在线检查尺⼨Checking dimensions on line在线检查尺⼨Checking dimensions on line在线检查尺⼨Checking dimensions on line在线检查尺⼨Checking dimensions on line在线检查尺⼨Checking dimensions on line在线检查尺⼨Customer dissatisfaction客户不满意Customer dissatisfaction客户不满意Dimension out oftolerance尺⼨超差Dimension out oftolerance尺⼨超差Dimension out oftolerance尺⼨超差Dimension out oftolerancetolerance尺⼨超差Dimension out oftolerance尺⼨超差Dimension out oftolerance尺⼨超差Customer dissatisfaction客户不满意1.Estimate the tool life, changetools periodically2.Correct the tooling parameters periodically1.估算⼑具寿命,定时换⼑2.定期对⼑具参数进⾏补正Checking dimensions on line在线检查尺⼨206. Boring hole镗孔(37)61,Tools wear⼑具磨损2,The machine centerline offset机床中⼼线偏移33#REF!NA NA NA NA NA NA NA207. Turning OutsideDiameter车外圆(4)Φ14.035Tools wear⼑具磨损33#REF!NA NA NA NA NA NA NA(5)Φ12.6±0.035Tools wear⼑具磨损33#REF!NA NA NA NA NA NA NA(1)Φ16.18 0/-0.046Tools wear⼑具磨损33#REF!NA NA NA NA NA NA NA (25)45.6°±5°⼑具磨损33#REF!NA NA NA NA NA NA NA208.Groovin g 割槽(2)Ф 14+0.057Tools wear⼑具磨损44#REF!1.Determine the toolmaterial and enactmenttool life2.Determine theprocess parameters onthe machine3.SPC control1.确定⼑具材质和设定⼑具使⽤寿命2.确定过程参数3.SPC控制TechnologyDepartment技术部ProductionDepartment⽣产部11-171.Tool materialand tool lifeweredetermined.2.PPK≥1.67.1.⼑具材质和⼑具寿命已经确定2.PPK≥1.6772456(11)2.2 +0.2/06Tools wear⼑具磨损33#REF!NA NA NA NA NA NA NA(26)R0.1 +0.1(2X)5Tools wear⼑具磨损33#REF!NA NA NA NA NA NA NA Customer dissatisfaction 客户不满意Customer dissatisfaction客户不满意Impact functionality影响使⽤性能Customer dissatisfaction客户不满意Customer dissatisfaction客户不满意Customer dissatisfaction客户不满意Impact assembly影响客户装配1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算⼑具寿命,定时换⼑2.定期对⼑具参数进⾏补正1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算⼑具寿命,定时换⼑2.定期对⼑具参数进⾏补正1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算⼑具寿命,定时换⼑2.定期对⼑具参数进⾏补正1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically3,Setup the machine center line periodically1.估算⼑具寿命,定时换⼑2.定期对⼑具参数进⾏补正3.定期调整机床中⼼1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算⼑具寿命,定时换⼑2.定期对⼑具参数进⾏补正1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算⼑具寿命,定时换⼑2.定期对⼑具参数进⾏补正1.Estimate the tool life, change tools periodically2.Correct the tooling parameters2.定期对⼑具参数进⾏补正1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算⼑具寿命,定时换⼑2.定期对⼑具参数进⾏补正Checking dimensions on line在线检查尺⼨Checking dimensions on line在线检查尺⼨Checking dimensions on line在线检查尺⼨Checking dimensions on line在线检查尺⼨Checking dimensions on line在线检查尺⼨Checking dimensions on line在线检查尺⼨Checking dimensions on line在线检查尺⼨Checking dimensions on line在线检查尺⼨Dimension out oftolerance尺⼨超差1.Dimension out oftolerance2.Surface is rough1.尺⼨超差2.表⾯粗糙Dimension out oftolerance尺⼨超差Dimension out oftolerance尺⼨超差Dimension out oftolerance尺⼨超差Dimension out oftolerance尺⼨超差1.Dimension out oftolerance2.Surface is roughDimension out of tolerance尺⼨超差。

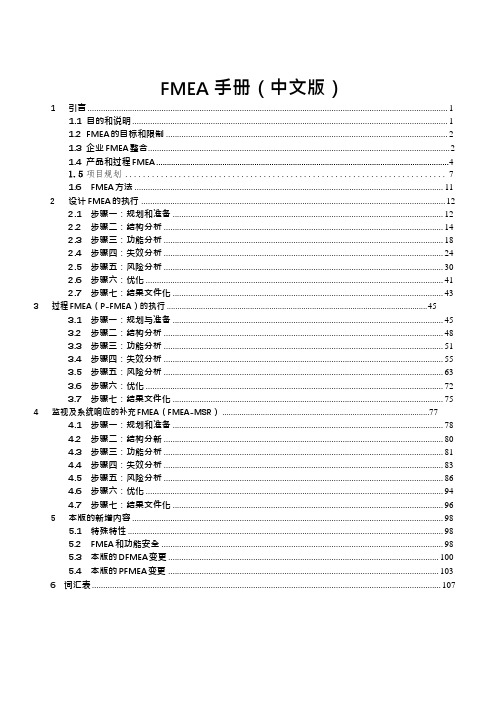

2019年新版FMEA手册(中文版)

FMEA 手册(中文版)1引言 (1)1.1目的和说明 (1)1.2FMEA 的目标和限制 (2)1.3企业FMEA 整合 (2)1.4产品和过程FMEA (4)1.5项目规划 (7)1.6FMEA 方法 (11)2设计FMEA 的执行 (12)2.1步骤一:规划和准备 (12)2.2步骤二:结构分析 (14)2.3步骤三:功能分析 (18)2.4步骤四:失效分析 (24)2.5步骤五:风险分析 (30)2.6步骤六:优化 (41)2.7步骤七:结果文件化 (43)3过程FMEA(P-FMEA)的执行 (45)3.1步骤一:规划与准备 (45)3.2步骤二:结构分析 (48)3.3步骤三:功能分析 (51)3.4步骤四:失效分析 (55)3.5步骤五:风险分析 (63)3.6步骤六:优化 (72)3.7步骤七:结果文件化 (75)4监视及系统响应的补充F MEA(FMEA-MSR) (77)4.1步骤一:规划和准备 (78)4.2步骤二;结构分新 (80)4.3步骤三:功能分析 (81)4.4步骤四:失效分析 (83)4.5步骤五:风险分析 (86)4.6步骤六:优化 (94)4.7步骤七:结果文件化 (96)5本版的新增内容 (98)5.1特殊特性 (98)5.2FMEA 和功能安全 (98)5.3本版的DFMEA 变更 (100)5.4本版的PFMEA 变更 (103)6 词汇表 (107)1引言本联合出版物是美国汽车工业行动集团(AIAG)与德国汽车工业联合会(VDA)的整车厂(OEM)和一级供应商成员合作逾三年的成果。

本手册已进行改写,并在几个关键领域对 FMEA 方法进行了修订。

其目的是为这些组织所代表的汽车行业提供 FMEA 通用基础知识。

尽管我们尽了最大努力以达成共识,但可能仍有必要参考特定公司的出版物或顾客特定要求(CSR)。

一种新方法:本手册增加一个新的 FMEA 类别,即监视及系统响应 FMEA (FMEA-MSR)。

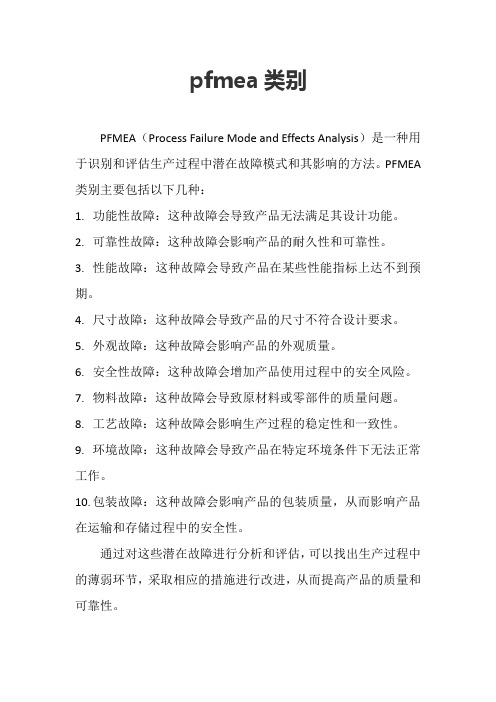

pfmea类别

pfmea类别

PFMEA(Process Failure Mode and Effects Analysis)是一种用于识别和评估生产过程中潜在故障模式和其影响的方法。

PFMEA 类别主要包括以下几种:

1.功能性故障:这种故障会导致产品无法满足其设计功能。

2.可靠性故障:这种故障会影响产品的耐久性和可靠性。

3.性能故障:这种故障会导致产品在某些性能指标上达不到预期。

4.尺寸故障:这种故障会导致产品的尺寸不符合设计要求。

5.外观故障:这种故障会影响产品的外观质量。

6.安全性故障:这种故障会增加产品使用过程中的安全风险。

7.物料故障:这种故障会导致原材料或零部件的质量问题。

8.工艺故障:这种故障会影响生产过程的稳定性和一致性。

9.环境故障:这种故障会导致产品在特定环境条件下无法正常工作。

10.包装故障:这种故障会影响产品的包装质量,从而影响产品在运输和存储过程中的安全性。

通过对这些潜在故障进行分析和评估,可以找出生产过程中的薄弱环节,采取相应的措施进行改进,从而提高产品的质量和可靠性。

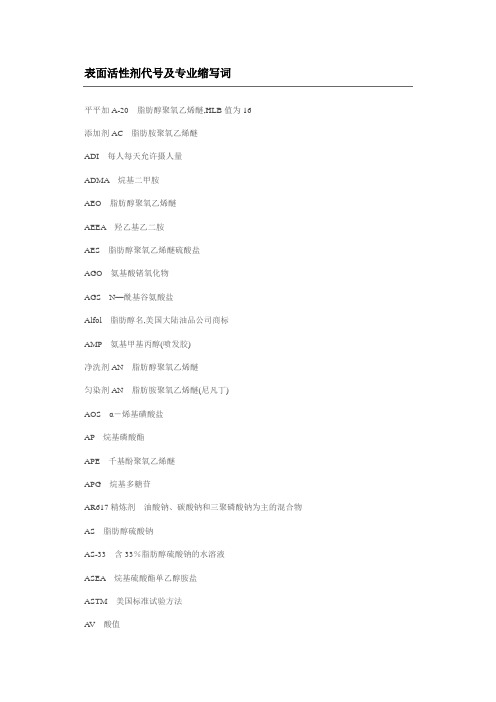

表面活性剂代号及专业缩写词

表面活性剂代号及专业缩写词平平加A-20 脂肪醇聚氧乙烯醚,HLB值为16添加剂AC 脂肪胺聚氧乙烯醚ADI 每人每天允许摄人量ADMA 烷基二甲胺AEO 脂肪醇聚氧乙烯醚AEEA 羟乙基乙二胺AES 脂肪醇聚氧乙烯醚硫酸盐AGO 氨基酸锗氧化物AGS N—酰基谷氨酸盐Alfol 脂肪醇名,美国大陆油品公司商标AMP 氨基甲基丙醇(喷发胶)净洗剂AN 脂肪醇聚氧乙烯醚匀染剂AN 脂肪胺聚氧乙烯醚(尼凡丁)AOS α-烯基磺酸盐AP 烷基磷酸酯APE 千基酚聚氧乙烯醚APG 烷基多糖苷AR617精炼剂油酸钠、碳酸钠和三聚磷酸钠为主的混合物AS 脂肪醇硫酸钠AS-33 含33%脂肪醇硫酸钠的水溶液ASEA 烷基硫酸酯单乙醇胺盐ASTM 美国标准试验方法A V 酸值BHT 3,5-叔丁基对甲酚;2,6-二叔丁基对甲基苯酚(抗氧剂)匀染剂BOF 烷基苯酚聚氧乙烯醚BS—12 甜菜碱;十二烷基二甲基氨基己酸钠BSL 4,4-二氨基蓖-2,2-二磺酸的三氮杂苯基衍生物(荧光增白剂)BX 拉开粉;丁基萘磺酸钠Nekal BX 烷基萘磺酸钠CDE 椰子油脂肪酸二乙醇酰胺Cmc 临界胶束浓度CMC 羧甲基纤维素CME 椰子油脂肪酸单乙醇酰胺Tmc 临界胶束温度匀染剂CN 阳离子表面活性剂复合物扩散剂CNF 亚甲基苄基萘磺酸钠分散剂CS 纤维素硫酸酯钠盐CTAB 溴化十二烷基三甲基铵CTAC 氯化十二烷基三甲基铵5881D 十二烷基磺酸钠、拉开粉、磷酸氢钠和松节油为主的混合物(渗透剂) DAH 磺化油DAN 硫酸化蓖麻子油分散剂DAS 烷基联苯醚磺酸盐DBS 十二烷基磺酸钠匀染剂DC 氯化十八烷基二甲基苯乙基铵D&C 美国药用化妆晶用标准DCCA 氯异氰尿酸DDB 十二烷基苯DDBS 十二烷基苯磺酸盐DEG 二羟乙基甘氨酸DETA N,N-二乙基间甲苯甲酰胺(驱虫剂)DHA 脱氢乙酸(防腐剂)DMF N,N-二甲基甲酰胺DMP 邻苯二甲酸二甲酯(驱虫剂)DSDMAC 氯化双十八烷基二甲基铵DTPA 二亚乙基三胺五乙酸五钠(整合剂)渗透剂EA 脂肪醇聚氧乙烷醚(1:1.6)EDTA 乙二胺四乙酸(二钠、四钠)EGF 表皮细胞生长因子(化妆晶添加剂)EL 蓖麻油聚氧乙烯醚EMPA 标准棉布的预污布(测去污力的布样)EO(n) 环氧乙烷(加合数)柔软剂ES(EST)咪唑啉阳离子表面活性剂净洗剂FAE 第二不皂化物醇制成的AE08FAS 脂肪醇硫酸钠FD&C 美国食用、药用、化妆品用标准FFA 游离脂肪酸乳化剂FO 脂肪醇聚氧乙烯醚(1:0.8)FWA 荧光增白剂柔软剂GC 脂肪酸聚氧乙烯酯GLC 气液相色谱CMS 甘油单硬脂酸酯匀染剂GS 芳基醚硫酸酯和烷基醚基酯的混合物H501 羟基亚乙基二膦酸HA 透明质酸(化妆品添加剂)促进剂HDF 脂肪酸衍生物HEDP 1-羟基乙烷-1,1-二膦酸四钠(螯合剂)HEDTA 羟乙二胺四乙酸(螯合剂)HOEDTA 羟乙二胺三乙酸三钠(螯合剂)HRBO 氢化米糠油Hyaminel622 氯化二异丁基苯氧基乙氧基乙基二甲基苄基铵IgeponT 牛脂酸—N-甲基牛磺酸酰胺ISO 国际标准化组织IV 碘值分散剂IW 脂肪醇聚氧乙烯醚润湿剂JFC C8-C10脂肪醇聚氧乙烯(4~5)醚K-12,K12 脂肪醇硫酸钠KDC 二氯异氰尿酸钾KP 克拉夫特温度(点)LAB 直链烷基苯LAS 直链烷基苯磺酸盐LD50 半数致死量LMEOA 月桂基单乙醇酰胺浆洗剂LS 对甲氧基脂肪酰胺基苯磺酸钠LSDA 钙皂分散剂LSDP 钙皂分散能力LSDR 钙皂分散值渗透剂M 见渗透剂5881DMES 脂肪酸甲酯磺酸盐扩散剂MF 亚甲基双甲基萘磺酸钠MIC 最低抑制细菌生长浓度:乳化剂MOA-3 C10-C14脂肪醇聚氧乙烯(3)醚:MS 甲基葡萄糖甙硬脂酸酯MSE 聚氧乙烯(4)十八烷基硫酸钠MT 十二酰胺乙氧基(7-15)化物MTS 聚氧乙烯(4)十八烷基硫酸钠抗静电剂N 见PE939NAS 铝硅酸钠,NaTPP 三聚磷酸钠NAXS 二甲苯磺酸钠Neodol 结构为RCH(CH3)CH20H的脂肪醇Ninol 烷基醇酰胺NMF 天然保湿因子扩散剂NNO 亚甲基双萘磺酸钠NS 十一烯基单乙醇酰胺琥珀酸酯磺酸钠(抑菌剂) NSD 非皂型洗涤剂NTA 氮川三乙酸(三钠);次氨基三乙酸抗静电剂NX 烷基酚聚氧乙烯(7-10)醚匀染剂O 脂肪醇聚氧乙烯(5)醚乳化剂O 脂肪醇聚氧乙烯(15-20)醚O/D型表面活性剂包油型乳状液OP、OH 烷基酚聚氧乙烯醚乳化剂OS 马来酸酐衍生物O/W型水包油型乳状液OXO 羰基合成(醇)PB 过硼酸钠PC 过碳酸钠PE910 单烷基醚磷酸酯PE923 单烷基醚磷酸酯钠盐PE939 单烷基醚磷酸酯钾盐PEG 聚乙二醇PET 单烷基醚磷酸酯三乙醇胺盐防水剂PF 十八酰胺甲基苯基氯化铵PGFE 聚甘油脂肪酸酯PIT 转相温度抗静电剂PK 同PE939POA 聚α-羟丙烯酸钠POC 聚羟羧酸钠PTC 相转移催化剂PVP 聚乙烯吡咯烷酮平平加-SA-20 脂肪醇聚氧乙烯醚(HLB值15) SABS 烷基苯磺酸钠SAES 脂肪醇聚氧乙烯醚硫酸钠SAS 仲烷基磺酸盐;链烷磺酸盐;脂肪醇硫酸钠柔软剂SCM 十七烷基羟乙基羧甲基咪唑啉精炼剂SD 芳基醚硫酸酯混合物SDA 变性酒精SDC 氯异氰尿酸钠SDS 十二烷基硫酸钠SLS 月桂基硫酸钠SMP 偏磷酸钠抗静电剂SN 十八烷基二甲基羟乙基硝酸铵SOD 超氧化物歧化酶SPF值防晒指数;防晒因子STPP 三聚磷酸钠渗透剂T 琥珀酸酯磺酸钠T 20 吐温20T 80 吐温80TAGU 四乙酰甘脲TAM 磺化-N-(2-羟基丙式)氢化牛油酰胺 (钙皂分散剂) TASB RCONHC2H4N(CH3)2CH2CH2SO3TBS N-3,4,5-三溴水杨酰苯胺TCC N-3,4,4,-三氯碳酰苯胺TCCA 三氯异氰尿酸TDB 十三烷基苯TF 6596聚酯和35%棉花混纺布的预污布(测去污力的布样) TFM 总脂肪物TGA 硫代乙醇酸TKPP 焦磷酸钾抗静电剂TM 甲基三羟乙基甲基硫酸季胺盐TMS 牛油甲酯磺酸盐TMTD 四甲基秋蓝姆化二硫(杀菌剂)TSB RN+(CH3)2CH2CH2S03-TSP 磷酸三钠TSPP 焦磷酸钠渗透剂TX 渗透剂T+环己酮VA 醋酸乙烯酯VAE 醋酸乙烯酯柔软剂VS 十八烷基乙烯脲分散剂WA 三脂肪醇聚氧乙烯醚基甲基硅烷W/O型油包水型乳状液渗洗剂YS 烷基苯磺酸钠ZOPT 吡啶硫酮锌磷辛—10 仲辛醇聚氧乙烯(10-15)醚宁乳31 苄基联苯酚聚氧丙烯(24—28)醚农乳100 乳(壬)基酚聚氧乙烯(10—14)醚柔软剂101 硬脂酸、石蜡和平平加的乳液匀染剂102 脂肪醇聚氧乙烯(25—30)醚209 N,N-油酰甲基牛磺酸钠;胰加漂T浓乳500 十二烷基苯磺酸钙613 雷米邦A1227 氯化十二烷基二甲基苄基铵1231 溴化十二烷基三甲基铵1631 氯化十六烷基三甲基铵1821 氯化双十八烷基二甲基铵1831 氯化十八烷基三甲基铵6501 月桂基二乙醇酰胺6503 烷基醇酰胺磷酸脂。

FMEA(第四版)中文

目录更改总则 (ⅰ)第一章 (1)FMEA总的指南 (1)介绍 (2)FMEA过程 (2)手册目的 (3)手册范围........................................................................................................................ . (4)对组织和管理层的影响 (4)对FMEA的解释 (5)跟进和持续改进 (6)第二章 (7)FMEA策略、策划和执行的概述 (7)介绍 (8)基本架构 (8)方法 (8)确定小组 (9)确定范围 (10)确定顾客 (11)识别功能、要求和规范 (11)识别潜在失效模式 (12)识别潜在后果 (12)识别潜在要因 (12)识别控制 (13)识别和评估风险 (13)推荐措施和后果 (13)管理职责 (14)第三章 (15)DFMEA (15)简介 (16)确定顾客 (16)团队方法 (17)制造、组装和可服务性考虑 (17)DFMEA的开发 (18)必要条件 (18)方块图 (18)功能要求 (21)其他工具和信息资源 (22)DFMEA例子 (22)DFMEA表头(A-H栏) (25)DFMEA表内容(a-n) (25)维护DFMEAs (29)DFMEA杠杆作用 (64)联接 (65)设计确认计划和报告(DVP&R) (65)PFMEA (66)第四章 (66)PFMEA (67)简介 (67)确定顾客 (68)团队方法 (69)设计考虑 (69)PFMEA的开发 (70)简介本手册介绍FMEA课题和在技巧应用方面给予全面的指导。

FMEA过程FME是一种用于确保在产品和过程开发(APQP)中潜在问题予以考虑和阐述的分析方法学。

它最直观的结果是跨功能小组的集体知识的文件化。

评估和分析的部分是关于风险的评估。

最重要的是对有关设计(产品或功能),功能评估和应用方面的任何更改,以及潜在失效导致的风险进行讨论。

PFMEA&CONTROL PLAN

責任及 目標完成 日期

措施結果 采取的措施

S O D R P N

同時從包裝箱或周轉架取 多塊PCBA時板互相碰撞摩 擦導致爛料

3

每次只能取1塊

5

60

無

作業中引起 元件爛料

產生外觀不 良品,客戶 不滿意

4

IPQC抽檢作業中板掉落地 面引起元件爛料

1

無

AOI測試/目檢員目 檢/IPQC目檢/后焊 測試

5

5

35

無

IPQC爐后抽檢作業過程中 對產品的靜電防護失效

3

按"靜電防護措施管理指 后工段ICT/FCT測 引"作業 試

5

地面設置導電地板;作業 員配置防靜電工衣(帽), 120 防靜電鞋.更換ESD銅線 由防靜電椅套改為防靜電 椅子

生產工程部 生部 厂房維修部 2003/7/10

地面設置導電地板;作業 員配置防靜電工衣(帽), 防靜電鞋.更換ESD銅線 由防靜電椅套改為防靜 電椅子

8

2

5

80

第 1 頁,共 2 頁

SMD-FM-B0003

REV.2

過程 功能 要求

嚴

潛在 潛在 重 級 失效模式 失效后果 度 別

(S)

潛在 失效原因

發 生 度 (O)

現行 過程控制 (預防)

現行 過程控制 (探測)

AOI測試/目檢員目 檢/IPQC目檢/后焊 測試

探 測 度 (D)

R P N

建議措施

5

70

無

混板(不同型 號產品相混)

IPQC對 修理位 修理后 的產品 進行抽 檢,及時 混板(未修理 不良品漏修 發現修 之板混入已 理,流到下 理過程 修理之板) 工序或客戶 存在的 不良和 異常狀 況,防止 不良品 流出 產生不良品 靜電或漏電 或報廢品, 損傷元件性 引起返修或 能 退品,客戶 不滿意

PFMEA-W05#50-450ML胶水瓶成品

项目 / ItemW05#50车型年/项目 / Model Year(s)/Program(s)450ml Sealant核心小组 / Core Team关键日期 / Key Date2015/10/8FMEA 日期(原始)/FMEA Date(Orig.)2015/10/8/(修改)2016-3-7Leon,Terry,Meiyongkang,Xiejun,Xuliang,Frank,Chenweiqun当S >8或RPN ≥ 100 时,需采取改善措施./ When S >8 or RPN ≥100,need suggested improvement.过程职责 / Process Responsibility 制造部Manufacturing编制人 / Prepared By梅永康项目 / ItemW05#50车型年/项目 / Model Year(s)/Program(s)450ml Sealant核心小组 / Core Team关键日期 / Key Date2015/10/8FMEA 日期(原始)/FMEA Date(Orig.)2015/10/8/(修改)2016-3-7Leon,Terry,Meiyongkang,Xiejun,Xuliang,Frank,Chenweiqun当S >8或RPN ≥ 100 时,需采取改善措施./ When S >8 or RPN ≥100,need suggested improvement.过程职责 / Process Responsibility 制造部Manufacturing编制人 / Prepared By梅永康项目 / Item W05#50车型年/项目 / ModelYear(s)/Program(s)450ml Sealant 核心小组 / Core Team 关键日期 / Key Date2015/10/8FMEA日期(原始)/FMEA Date(Orig.)2015/10/8/(修改)2016-3-7Leon,Terry,Meiyongkang,Xiejun,Xuliang,Frank,Chenweiqun当S>8或RPN ≥ 100 时,需采取改善措施./ When S>8 or RPN ≥100,need suggested improvement.过程职责 / Process Responsibility制造部Manufacturing编制人 / Prepared By梅永康机器油压、行程过小项目 / Item W05#50车型年/项目 / ModelYear(s)/Program(s)450ml Sealant 核心小组 / Core Team 关键日期 / Key Date2015/10/8FMEA日期(原始)/FMEA Date(Orig.)2015/10/8/(修改)2016-3-7Leon,Terry,Meiyongkang,Xiejun,Xuliang,Frank,Chenweiqun当S>8或RPN ≥ 100 时,需采取改善措施./ When S>8 or RPN ≥100,need suggested improvement.过程职责 / Process Responsibility制造部Manufacturing编制人 / Prepared By梅永康参数设置错误项目 / Item W05#50车型年/项目 / ModelYear(s)/Program(s)450ml Sealant 核心小组 / Core Team 关键日期 / Key Date2015/10/8FMEA日期(原始)/FMEA Date(Orig.)2015/10/8/(修改)2016-3-7Leon,Terry,Meiyongkang,Xiejun,Xuliang,Frank,Chenweiqun当S>8或RPN ≥ 100 时,需采取改善措施./ When S>8 or RPN ≥100,need suggested improvement.过程职责 / Process Responsibility制造部Manufacturing编制人 / Prepared By梅永康机器气压、行程过小机器气压、行程过大项目 / Item W05#50车型年/项目 / ModelYear(s)/Program(s)450ml Sealant 核心小组 / Core Team 关键日期 / Key Date2015/10/8FMEA日期(原始)/FMEA Date(Orig.)2015/10/8/(修改)2016-3-7Leon,Terry,Meiyongkang,Xiejun,Xuliang,Frank,Chenweiqun当S>8或RPN ≥ 100 时,需采取改善措施./ When S>8 or RPN ≥100,need suggested improvement.过程职责 / Process Responsibility制造部Manufacturing编制人 / Prepared By梅永康机器油压、行程过小项目 / Item W05#50车型年/项目 / ModelYear(s)/Program(s)450ml Sealant 核心小组 / Core Team 关键日期 / Key Date2015/10/8FMEA日期(原始)/FMEA Date(Orig.)2015/10/8/(修改)2016-3-7Leon,Terry,Meiyongkang,Xiejun,Xuliang,Frank,Chenweiqun当S>8或RPN ≥ 100 时,需采取改善措施./ When S>8 or RPN ≥100,need suggested improvement.过程职责 / Process Responsibility制造部Manufacturing编制人 / Prepared By梅永康机器气压、行程过小项目 / Item W05#50车型年/项目 / ModelYear(s)/Program(s)450ml Sealant 核心小组 / Core Team 关键日期 / Key Date2015/10/8FMEA日期(原始)/FMEA Date(Orig.)2015/10/8/(修改)2016-3-7Leon,Terry,Meiyongkang,Xiejun,Xuliang,Frank,Chenweiqun当S>8或RPN ≥ 100 时,需采取改善措施./ When S>8 or RPN ≥100,need suggested improvement.过程职责 / Process Responsibility制造部Manufacturing编制人 / Prepared By梅永康操作员未按要求操作机器故障项目 / Item W05#50车型年/项目 / ModelYear(s)/Program(s)450ml Sealant 核心小组 / Core Team 关键日期 / Key Date2015/10/8FMEA日期(原始)/FMEA Date(Orig.)2015/10/8/(修改)2016-3-7Leon,Terry,Meiyongkang,Xiejun,Xuliang,Frank,Chenweiqun当S>8或RPN ≥ 100 时,需采取改善措施./ When S>8 or RPN ≥100,need suggested improvement.过程职责 / Process Responsibility制造部Manufacturing编制人 / Prepared By梅永康扳手扭力设置过大项目 / ItemW05#50车型年/项目 / Model Year(s)/Program(s)450ml Sealant核心小组 / Core Team关键日期 / Key Date2015/10/8FMEA 日期(原始)/FMEA Date(Orig.)2015/10/8/(修改)2016-3-7Leon,Terry,Meiyongkang,Xiejun,Xuliang,Frank,Chenweiqun当S >8或RPN ≥ 100 时,需采取改善措施./ When S >8 or RPN ≥100,need suggested improvement.过程职责 / Process Responsibility 制造部Manufacturing编制人 / Prepared By梅永康项目 / Item W05#50车型年/项目 / ModelYear(s)/Program(s)450ml Sealant 核心小组 / Core Team 关键日期 / Key Date2015/10/8FMEA日期(原始)/FMEA Date(Orig.)2015/10/8/(修改)2016-3-7Leon,Terry,Meiyongkang,Xiejun,Xuliang,Frank,Chenweiqun当S>8或RPN ≥ 100 时,需采取改善措施./ When S>8 or RPN ≥100,need suggested improvement.过程职责 / Process Responsibility制造部Manufacturing编制人 / Prepared By梅永康烘干箱温度低拉速快项目 / ItemW05#50车型年/项目 / Model Year(s)/Program(s)450ml Sealant核心小组 / Core Team关键日期 / Key Date2015/10/8FMEA 日期(原始)/FMEA Date(Orig.)2015/10/8/(修改)2016-3-7Leon,Terry,Meiyongkang,Xiejun,Xuliang,Frank,Chenweiqun当S >8或RPN ≥ 100 时,需采取改善措施./ When S >8 or RPN ≥100,need suggested improvement.过程职责 / Process Responsibility 制造部Manufacturing编制人 / Prepared By梅永康项目 / ItemW05#50车型年/项目 / Model Year(s)/Program(s)450ml Sealant核心小组 / Core Team关键日期 / Key Date2015/10/8FMEA 日期(原始)/FMEA Date(Orig.)2015/10/8/(修改)2016-3-7Leon,Terry,Meiyongkang,Xiejun,Xuliang,Frank,Chenweiqun当S >8或RPN ≥ 100 时,需采取改善措施./ When S >8 or RPN ≥100,need suggested improvement.过程职责 / Process Responsibility 制造部Manufacturing编制人 / Prepared By梅永康。

铝合金压铸件PFMEA分析

清理毛剌/不能要有求挫

失效模式

伤、漏去毛刺

挫伤

抛光

漏抛光

潜在过程失效模式及后果分析(过程PFMEA)

过程责任部门:

FMEA编号: 页码: 页

共页

关键日期:

编制者:\

FMEA日期:(编制)

第(3修页订,)共 3 页

潜在 失效后果

1.影响定位 2.客户不满意

顾客不接受

严 重等 度级 S

潜在失效

频 度

起因/机理 O

2 熔炼延长烘干时间

过程参数控制表

2 20

仓库原材料标识 不明确,物料混 料

2

1.领料人核对牌号。 2.现场严格实行5S管 理

分类明码标识,仓 库人员定期巡查

2

28

电炉故障

5 点检:测铝水温度

熔炼温度检查表,每 4小时检查1次

3 105

钳锅超期使用

5 定期更换坩埚

熔炼温度检查表,每 4小时检查1次

3 105

工厂5S管理

不正确

2 定时测铝水温度.

2 64 3 96 3 72

6

1.模具磨损 2.修模失误

5 5万次修模

作业员100%目测自 检,检验员抽查2件 3 90 /2小时

手工敲冒口/不能敲 伤外观

1.去浇口溢料口缺 料 2.外观敲伤

1.零件报废 2.外观不良, 客户不满

6

留有毛刺 清理毛剌/不能有挫

伤、漏去毛刺

FMEA日期:(编制)

第(2修页订,)共 3 页

潜在 失效后果

严 重等 度级 S

潜在失效

频 度

起因/机理 O

现行预防

过程控制

(P)

(D)

pfmea中英文版

Burn-in

1.Reduce the life

temperature is too expectancy of product.

Burn-in 老化 high.

2.Damage the units.

7

老化温度太高

降 低 产品使 用 寿 命, 烧机

Improper settings. 设定不当

Set the burn-in IPQC inspection two

and Verify

received

supplier

periodical system audit quantityfor every lot

conducted on supplier. and report any variance

供方少发料

to Purchasing Dept to

供应商资质确认,定 follow up.

Responsibility& Completion Date 责任部门 / 完成日期

Actions Results 措施结果

Actions Taken 采取的措施

SO D

RPN

Scratches on metal 1.Customer's complain

case. Chew up about cosmetic defect.

潜在失效后果

Severity 严重度

(S)

The torque of 1.Torque too low,

electric

screws cannot be

screwdriver

tighten.

outside

WI 2.Torque too high,

PFMEA实施要点

1.FMEA是一项团队工作,是动态性的工作,也是不断完善的工作,优先关注重点问题。

2.团队成员要合理(RSI: 责任者、支持者、信息提供者)。

3.PFD-PFMEA-PCP执行过程中的每一项内容要达成团队共识(团队共识不是少数服从多数,也不是下级服从上级,而是在讨论过程中逐渐达成一致)。

4.PFD/FMEA/PCP中所有描述都要清晰、具体、不含糊。

5.PFMEA中过程要求是在过程设计时确定的,PFMEA的目的是防止过程实施时过程要求未达到或过程控制特性发生变异。

6.PFD应逐层分解(按层次化分解)。

7.PFD的每一步在PFMEA中都要考虑(检验步骤属于探测措施,不建议纳入PFMEA的分析范围)。

8.操作步骤编号在PFD/PFMEA/PCP中应保持统一。

9.过程的功能要求要明确定义(失效分析的出发点),功能要求可以是所确定的过程(控制)特性要求,也可以是所确定的过程步骤的产品特性要求。

PFMEA中明确功能要求非常关键,功能要求不明确,则失效模式会遗漏。

10.过程功能(过程意图和要求)分开,尽可能依据PFD细化。

11.过程的所有功能(操作动作)都应分解(不管是人工操作还是机器操作)。

12.失效模式是针对制程的控制因素不满足要求或制程的输出不满足要求,而非针对制程的来料等输入因素不满足要求。

13.失效模式要针对功能要求,可以是过程步骤的产品特性未达到或者过程步骤要求未达到,失效原因可以是过程控制特性的设置未受控。

14.来料问题不要列入失效模式,除非历史记录显示该来料存在不可解决问题,需要在后续制造过程中予以关注。

15.失效模式的确定方法:功能丧失、功能过度/降低、间歇性功能、功能随时间的衰退、非预期功能。

16.同一失效模式有多个失效后果时,按最严重的后果评分。

17.考虑失效后果时先要识别客户,对所有内外部客户及法律法规要求的影响都应考虑。

18.PFMEA关注的是技术性控制措施,纪律性措施不应出现在PFMEA中。

简述:元素离子分析测试及应用

元素离子分析测试及应用---青岛科标分析中心元素离子分析概述:元素离子分析是指根据样品不同特点选定不同分析方法进行分析测试,以得到样品中元素或离子的种类和含量,实现样品中元素或离子种类和含量的分析,满足客户对元素离子分析的要求。

分析范围:金属元素:锂(Li)、铍(Be)、钠(Na)、镁(Mg)、铝(Al)、钾(K)、钙(Ca)、钛(Ti)、钒(V)、铬(Cr)、锰(Mn)、铁(Fe),钴(Co)、镍(Ni)、铜(Cu)、锌(Zn)、镓(Ga)、锶(Sr)、钇(Y)、锆(Zr)、铌(Nb)、钼(Mo)、钯(Pd)、银(Ag)、镉(Cd)、铟(In)、锡(Sn)、锑(Sb)、钡(Ba)、铪(Hf)、钽(Ta)、钨(W)、铂(Pt)、金(Au)、汞(Hg)、铊(Tl)、铅(Pb)、铋(Bi)非金属元素:硼(B)、硅(Si)、磷(P)、硫(S)、砷(As)、硒(Se)、碲(Te)卤族元素:氟(F)、氯(Cl)、溴(Br)、碘(I)稀土元素:镧(La)、铈(Ce)、镨(Pr)、钕(Nd)、钷(Pm)、钐(Sm)、铕(Eu)、钆(Gd)、铽(Tb)、镝(Dy)、钬(Ho)、铒(Er)、铥(Tm)、镱(Yb)、钍(Th)、铀(U)、镥(Lu)、铱(Y)离子:阳离子:钠离子、钾离子、钙离子、镁离子、铵根离子阴离子:磷酸根离子、甲酸根离子、醋酸根(乙酸根)离子、草酸根离子、硝酸根、亚硝酸根离子、硫酸根离子、氟离子、氯离子、溴离子产品范围:矿物元素检测:金属矿检测、岩石矿物分析、非金属矿检测、稀有矿石检测、铁矿石检测、金属材料元素检测:钢材元素检测、金属元素检测、稀土微量元素检测、合金材料检测、金属镀层元素检测其它元素检测:化肥氮磷钾元素含量检测、无机材料元素分析、土壤重金属检测、水质元素离子检测相关仪器:元素分析仪:是一种能分析物质所含元素的一种仪器,能利用先进的技术精密地分析物质。

拉曼光谱仪(Raman):采用共焦光路设计以获得更高分辨率,可对样品表面进行um级的微区检测,也可用此进行显微影像测量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

FMWA No.18000358量产申请日

期

2015-09-

21马健城

Jiancheng.ma

表格编号:

sheet number

客户名称Customername:泰国 TRUE

过程负责人

process

owner:

马键城

Jiancheng

.ma

版本:

version

Type name:K9406发行日期2015/9/23

页码:

page

产品编号The

product code:

K9406

完成日期

finish date2015/9/20

9

员工未戴防静电手环、

防静电手套作业或拿取

元件和PCBA.

Employees not

wearing anti-static

wrist strap, anti-static

gloves job or pick up

components and

PCBA.

3现场培训教育现场管理者不定

时巡检监督

5135

1.每日早会对

员工进行宣导

培训"ESD防

护的重要性",

并定期进行抽

查

2.IPQC抽查

线长&主管/IPQC

09-19

1.每日早会对员

工进行宣导培训

"ESD防护的重要

性",并定期进行

抽查

2.IPQC抽查

93

采取的措施

Action

责任人和目标完

成日期

Owner&Date

探

测

度

(D)

Det

ect

ion

风险

顺系

数

RPN

建议措施

suggest

Action

现行探测过程控

制

Current

detection

process

control

严重度(S)

Severity

潜在失效起因/机理

Potential failure

cause

潜在失效后果

potential

consequences

failure

ESD敏感元器

件损坏或PCBA

功能失效

ESD sensitive

components

PCBA damage

潜在失效模式Potential Failure Mode ESD failture

措施结果

ESD 控制

ESD control

过程功能要求Process functional requirements

The common

part

频

度

(O)

Fre

que

ncy

现行预防

过程控制

Current

Prevention

Process

Control

严

重

度

(S)

Se

ver

ity

频

度

(O)

freq

uen

cy 批准approve19

小组成员

team member

马健城 张王超 张道彬 万敏 吴黎明 袁祥武

Jiancheng.Ma,wangchao.Zhang,daobin.Zhang,Min wan,

liming.Wu,xiangwu.Yuan

潜在失效模式和后果分析 PFMEA

拟制

fiction

SWD/QR-00-052审核check

A / 2

件损坏或PCBA

production line material

调整好所有参数并运行确认

3.戴指套/手套作业

好所有参数并运行确认

3.戴指套/手套作业

核对物料P/N 、描

线由技术员依"依" 丝印参数

焊接

料员接件断线

未使用相匹配的周转箱

组件转板

test

老化测试

认

1、严重度 频度 探测度按 10 10 10等级区分

2、风险顺系数RPN = 严重度(S) × 频度数(O)×探测度(D)。

该数值愈大则表明这一潜在问题愈严重, RPN≥70时过程设计人员必须采取纠正措施,以便努力减少该值。

不管RPN多大,只要S高时,就要引起特别注意

就要引起特别。