成品合格率绩效统计表

品质部绩效考核评价表EXCEL模板

98.00% 1次

10%

质量体系中心 、品质部

10%

品质部、业务 部

6%

品质部首件报 表

8%

业务部、品质 部

上线物料进料误判率考核进料检验的工作水平 Nhomakorabea5%

8% 制造部、ERP

4 出厂产品质量事故率

考核质量部门工作效能

5

产品退换货率(因产品质量 问题)

考核某一时期质量管理的水平

6 仪器校验达成率

对设备标准进行管控

品质部绩效考核

指标类型 部门

KPI 目标

品 质 部

目标 管理

NO

目标

主要管理

目标或标 准

权重

数据来源

1 质量体系外审通过率

公司质量体系的完备状况以及改善内容

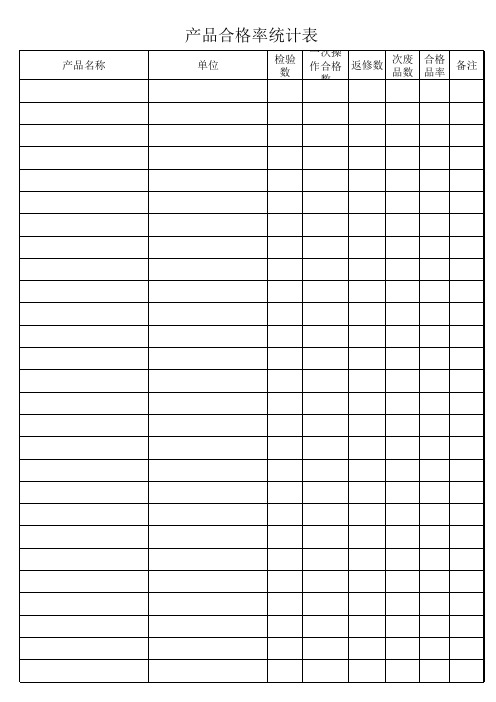

产品合格率统计表

产品合格率统计表

产品名称 单位 检验 数 一次操 次废 合格 作合格 返修数 品数 品率 备注 数

ቤተ መጻሕፍቲ ባይዱ

产品合格率统计表

产品名称 单位 检验 数 一次操 次废 合格 作合格 返修数 品数 品率 备注 数

产品合格率统计表

产品名称 单位 检验 数 一次操 次废 合格 作合格 返修数 品数 品率 备注 数

产品合格率统计表

产品名称 单位 检验 数 一次操 次废 合格 作合格 返修数 品数 品率 备注 数

产品合格率统计表

(绩效管理套表)考核指标统计表最新版

(绩效管理套表)考核指标统计表生产部统计指标A-1注:1、每个部门把因相关部门工作失误而造成本部门无法按时完成任务的原因记录在案。

统计返工返修次数、壹次交验合格率、生产计划按时完成率时内部和外发必须分开。

2、所提供的数据必须准确、真实。

记录部门差错和批量返工返修次数时必须写明时间,以免各部门记录重复。

管理部统计指标A-2注:1、每个部门把因相关部门工作失误而造成本部门无法按时完成任务的原因记录在案。

统计返工返修次数、壹次交验合格率、生产计划按时完成率时内部和外发必须分开。

2、所提供的数据必须准确、真实。

记录部门差错和批量返工返修次数时必须写明时间,以免各部门记录重复。

物控部统计指标A-3注:1、每个部门把因相关部门工作失误而造成本部门无法按时完成任务的原因记录在案。

统计返工返修次数、壹次交验合格率、生产计划按时完成率时内部和外发必须分开。

2、所提供的数据必须准确、真实。

记录部门差错和批量返工返修次数时必须写明时间,以免各部门记录重复。

品质部统计指标A-4注:1、每个部门把因相关部门工作失误而造成本部门无法按时完成任务的原因记录在案。

统计返工返修次数、壹次交验合格率、生产计划按时完成率时内部和外发必须分开。

2、所提供的数据必须准确、真实。

记录部门差错和批量返工返修次数时必须写明时间,以免各部门记录重复。

技术开发部统计指标A-5注:1、每个部门把因相关部门工作失误而造成本部门无法按时完成任务的原因记录在案。

统计返工返修次数、壹次交验合格率、生产计划按时完成率时内部和外发必须分开。

2、所提供的数据必须准确、真实。

记录部门差错和批量返工返修次数时必须写明时间,以免各部门记录重复。

车间统计指标A-6注:1、每个部门把因相关部门工作失误而造成本部门无法按时完成任务的原因记录在案。

统计返工返修次数、壹次交验合格率、生产计划按时完成率时内部和外发必须分开。

2、所提供的数据必须准确、真实。

记录部门差错和批量返工返修次数时必须写明时间,以免各部门记录重复。

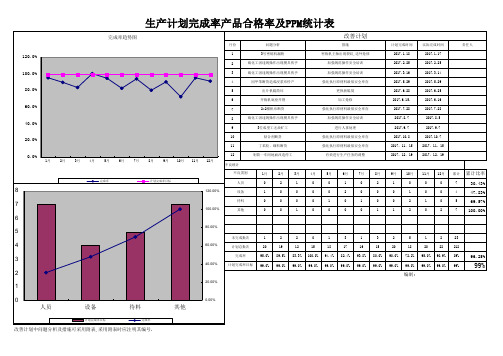

生产计划完成率产品合格率及ppm统计表

完成率计划完成率目标人员02

1

0

0

1

0

2

1

0

0

0

7

30.43%

8

120.00%

设备

1

0

0

0

0

2

0

0

0

1

0

0

4

47.83%

7

待料

0

0

0

0

1

0

1

0

0

2

1

0

5

69.57%

100.00%

其他

0

0

1

0

0

0

0

1

1

2

0

2

7 100.00%

6

80.00%

5

未完成批次

1

2

2

0

1

3

1

3

2

5

1

2

23

4

60.00%

计划总批次

生产计划完成率产品合格率及PPM统计表

完成率趋势图

月份

问题分析

改善计划

措施

计划完成时间

实际完成时间

责任人

120.0%

1

3号密炼机漏粉

2

硫化工因违规操作出现模具伤手

密炼机主轴出现裂纹,送外抢修 加强规范操作安全培训

2017.1.18 2017.2.25

2017.1.17 2017.2.25

100.0% 80.0%

20

19

12

15

18

17

16

15

20

18

20

22

212

绩效指标统计汇总表

1

7

1

100% 96% 100% 99%

/ / 100% / / / 2 1 1

100% 100% 100% 98%

/ / 100% /

/ 0 0 1

100% 97% 100% 99%

/

100%

1次 1次 2 6 1

100% 97% 100% 98%

/ / 100% / / / 1 1 0

100% 97% 100% 97%

测量/评估准则

责任部门 年目标值

1

2

3

4

5

6

7

8

9

10

全年销售收入(万元) 管理层 2300万 200

100

180

180

180

160

180 190 240

240

PPAP一次通过率

技术部 100% 100% 100% 100% 100% 100% 100% 100% 100% 100%

一次交验批次合格 压铸

97% 93% 95% 97%

工装完好率

生产部 95%

98% 99% 99% 98% 99% 98.50% 99% 100% 98%

计量器具检定 校准计划完成率

内校 外校

质量部

100% 100%

100% /

100% /

100% /

100% /

100% /

100% 100%

100% /

100% /

100% /

率

机加类

顾客投诉及时解决率

及时交付率

产品退货不良 (PPM)

压铸 机加类

账卡物符合率

生产部 销售部 销售部

96%

过程绩效统计表

目标值(%)8月9月10月11月顾客要求及时评审数顾客要求总数实际完成新产品数计划目标数实际及时发放/回收的技术文件应发放/回收的技术文件数PPAP 一次通过数PPAP提交总数实际完成统计数APQP要求统计数实际生产总数计划生产总数按时交付的数量顾客要求的数量本月出货上月末库存加本月入库按规定期限处理个案数抱怨总案数实际完成质量目标数质量目标总数完成确定措施数管理评审确定的措施数调查实际得分调查分值总和实际过程绩效达标数过程绩效总数持续改进计划完成数持续改进计划总数抽查文件发放/回收差错数抽查文件总数抽查记录填写合格数抽查记录填写总数质量成本总额生产成本总额调查的实际总分数满意度满分数实际培训人次数计划培训人次数抽查设备完好数2011年-2012年 过 程 绩 效 统 计 表编号:XD/QR8.4-01绩效编过程过程绩效指标过程绩效指标计算方法效 监 控1C1顾客要求的评审顾客要求及时评审率×100%≥952C2.1计划和定义项目新产品完成率×100%≥903C2.2过程设计和开发技术文件发放/回收及时率×100%≥984C2.2过程设计和开发(PPAP)一次通过率×100%≥906C3生产生产计划完成率5C2.3产品和过程确认过程能力指数Cpk,性能指数Ppk统计×100%≥90×100% ≥987C4交付按时交付率×100%≥988C4交付物资周转率×100%≥80顾客抱怨及时处理率×100%≥9510M1企业战略质量目标完成率×100%9C5解决顾客反馈≥9511M2管理评审措施完成率×100%≥90顾客满意度×100%≥8512M3顾客满意度调查13M4数据分析过程绩效达标率×100%1614M5持续改进持续改进计划完成率×100%≥90≥8015S1文件控制文件发放/回收差错率×100%≤8记录填写符合率×100%≥95≤518S4人力资源管理员工满意度×100%17S3质量成本质量成本达标率×100%S2记录控制≥8519S4人力资源管理培训计划完成率×100%≥9020S5设备/设施管理设备完好率×100%≥90编制/日期:审核/日期:批准/日期:效统 计表绩效监控周期12月1月2月3月4月5月6月7月8月9月10月批准/日期: 填表人:。

合格率统计表格式

月份 进货批数 合格批数 回用批数 退货批数 合格率

目标

月份 客诉次数 订单数量 投诉率

目标

月份 差错次数 订单数量 差错率

目标

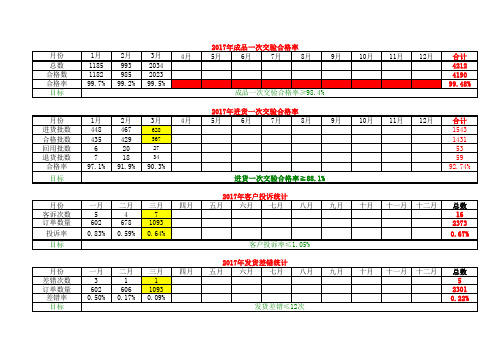

1月

2月

3月

4月

1185 993 2034

1182 985 2023

99.7% 99.2% 99.5%

1月

2月

3月

4月

448

467

628

435

429

567

6

20

27

7

18Leabharlann 3497.1% 91.9% 90.3%

一月 5 602

0.83%

二月 4 678

0.59%

三月 7

1093

0.64%

四月

一月 3 602

0.50%

二月 1 606

0.17%

三月 1

1093 0.09%

四月

2017年成品一次交验合格率

5月

6月

7月

8月

9月

成品一次交验合格率≥98.4%

2017年进货一次交验合格率

5月

6月

7月

8月

9月

进货一次交验合格率≧88.1%

2017年客户投诉统计 五月 六月 七月 八月

九月

客户投诉率≤1.05%

2017年发货差错统计 五月 六月 七月 八月

九月

发货差错≤12次

10月

11月

12月

合计 4212 4190 99.48%

10月

11月

12月

合计 1543 1431 53 59 92.74%

十月

十一月 十二月

过程绩效指标完成情况统计(质量)

信息反馈及时处理率100% 售后服务

客户反馈不良≤200PPM

超额运费≤2000元/月

顾客满意度≥90%

产品状态标识正确率100%

标识防护

产品可追溯率100%

库存抽查合格率100%

放行

检测及时率100%

放行

错漏检率0.5%

不合格及时处理率100%

不合格 优先减少计划完成率100%

章节 过程分类

目标

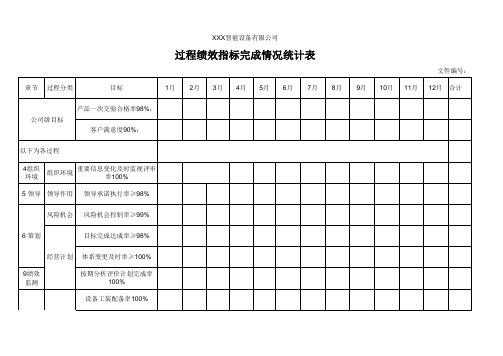

XXX智能设备有限公司

过程绩效指标完成情况统计表

文件编号: 1月 2月 3月 4月 5月 6月 7月 8月 9月 10月 11月 12月 合计

公司级目标

产品一次交验合格率98%; 客户满意度90%;

以下为各过程

4组织 环境

组织环境

重要信息变化及时监视评审 率100%

5 领导 领导作用 领导承诺执行率≥98%

设计开发按期完成率100%

供方产品一次合格率≥ 99.9%

供方准时交付率≥99%

外部提供

供方PPM≤100

超额运费

供方周期评定执行率100%

生产成品一次检合格率> 98%;

生产计划完成率≥100%;00%

8 运行

厂内PPM ≤100PPM

制造过程能力Cpk≥1.33 顾客或供方财产完好率

监测资源按期受检率≥98%

测量系统

MSA计划执行率≥96%

培训完成率100%

人力资源

培训合格率100% 员工满意度≥90

各类事项有效沟通率100%

知识信息 文件化信息控制率100%

产品服务 要求

合同订单履行率100% 合同订单评审率100%

制造过程能力Cpk≥1.33

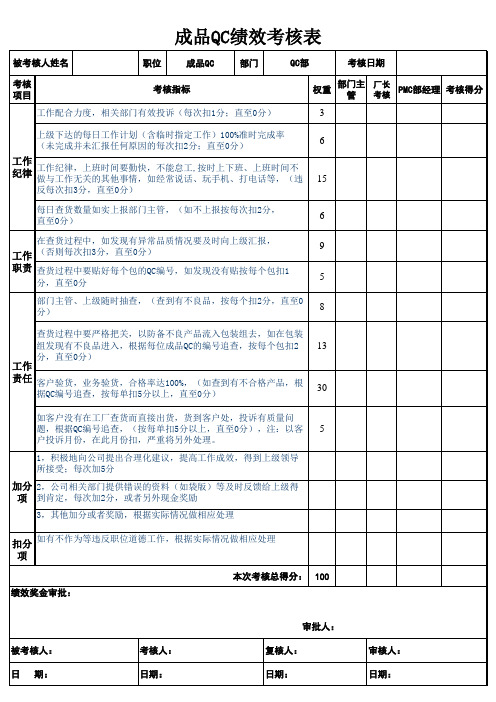

成品QC绩效考核表

被考核人姓名

职位

成品QC

部门

QC部

考核日期

考核 项目

考核指标

工作配合力度,相关部门有效投诉(每次扣1分;直至0分)

权重

部门主 管

厂长 考核

PMC部经理 考核得分

3

上级下达的每日工作计划(含临时指定工作)100%准时完成率

(未完成并未汇报任何原因的每次扣2分;直至0分)

6

工作

纪律

工作纪律,上班时间要勤快,不能怠工,按时上下班、上班时间不 做与工作无关的其他事情,如经常说话、玩手机、打电话等,(违

15

反每次扣3分,直至0分)

每日查货数量如实上报部门主管,(如不上报按每次扣2分,

直至0分)

6

在查货过程中,如发现有异常品质情况要及时向上级汇报, 工作 (否则每次扣3分,直至0分)

9

职责 查货过程中要贴好每个包的QC编号,如发现没有贴按每个包扣1 分,直至0分

5

部门主管、上级随时抽查,(查到有不良品,按每个扣2分,直至0 分)

本次考核总得分: 100

被考核人: 日 期:

考核人: 日期:

审批人: 复核人: 日期:

审核人: 日期:

1,积极地向公司提出合理化建议,提高工作成效,得到上级领导 所接受;每次加5分

加分 2,公司相关部门提供错误的资料(如袋版)等及时反馈给上级得 项 到肯定,每次加2分,或者另外现金奖励

3,其他加分或者奖励,根据实际情况做相应处理

扣分 如有不作为等违反职位道德工作,根据实际情况做相应处理 项

绩效奖金审批:

8

查货过程中要严格把关,以防备不良产品流入包装组去,如在包装

组发现有不良品进入,根据每位成品QC的编号追查,按每个包扣2 13

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0

2-3月 10430 8875 4302 2799 1664

537 942 1199 194 646 461 63 39 358 495 589 145 67 381 163

4月 9950 7961 2179 2773 2931 153 1463 1391 409 1655 304

30 18 195 169 301 166 166 0 34

5月 11297 8903 6140 4431 3254 775 1798 1148 864 1532 818 921 202 376

53 198 74 295 41 25

生产数 不合格数

合格率 目标值 次品降低率

227197 13622 94.00% 95.0%

7月

8月

-2.00%

-3.00%

-4.00%

次品降低率

100000 90000 80000 70000 60000 50000 40000 30000 20000 10000 0 绕线不好 起泡分层

有孔

其他

翻边

9月

10月

11月

12月

120.00% 100.00% 80.00% 60.00% 40.00% 20.00% 0.00% 胶套坏 任务下错

8月 9008 7845 3059 2278 8663 4100 1313 1655 5413 1166 1095 1236 644 1274

26 146 314 330

0 70

483992 29672 93.87% 95.0% 0.51%

538007 49635 90.77% 95.0% 3.10%

0 68

12月 5643 3840 1098 2618 650 527 1804 439 221

28 292 293 852 358 979 198 61 97

2 33

591922 36890 93.77% 95.0% 1.06%

395362 20033 94.93% 95.0% -1.17%

责任人

76 140 315 142 317 168 58

415023 23342 94.38% 95.0% -0.69%

改善计划

成品统计

7月 6610 4986 2159 1315 2894 3686 954 1255 1094 882 797 1029 683 417

16 368 191 171 30 135

计划完成时间

9月 10167 8310 5034 2576 3756 1141 1765 3624 2285

900 1453 703 1028 933 521 33 386 24 125 67

10月 6390 5501 3986 3387 747 924 1738 1385 538 121 681 522 1344 396 1215 205 153 186

成品合格率绩效表

月份 13 14 15 16 17 18 19 20 21 22 23 24

问题分析

月份 绕线不好 表面不好

磨带 起泡分层

厚 不附胶 有孔

薄 均匀度 其他 商标坏 倒边 翻边 外周长不对 退筒坏 胶套坏 打折 商标贴错 任务下错 压齿不好

1月 3951 4277 1089 1592 527 505 378 151

864708 34349 96.03% 95.0% -2.02%

634966 32248 94.92% 95.0% 1.11%

683235 43145 93.69% 95.0% 1.24%

措施

6月 6712 4515 2013 1411 1048 622 439 1000 532 1050 652 1784 348

成品合格率推移图

97.00%

96.00%

95.00%

94.00%

93.00%

92.00%

91.00%

90.00%

89.00%

88.00%

1月

2-3月

4月

5月

6月

7月

8月

9月

10月

11月

12月

合格率

目标值

次品降低率趋势图

4.00%

3.00%

2.00%

1.00%

0.00%

-1. 89140 71307 35072 29701 27091 16687 15385 13954 11877 8503 7242 7172 5361 5372 5345 2788 1876 1888

772 662

6106972 384286 93.71%

累计比率 23.20% 41.75% 50.88% 58.61% 65.66% 70.00% 74.00% 77.63% 80.72% 82.94% 84.82% 86.69% 88.08% 89.48% 90.87% 91.60% 92.09% 92.58% 92.78% 100.00%

0 9

703880 44831 93.63% 95.0% -2.86%

568680 29428 94.83% 95.0% -1.19%

实际完成时间

11月 8982 6294 4013 4521 957 3717 2791 707 307 291 330 564 191 872 1603 279 212 191