材料检验标准CB

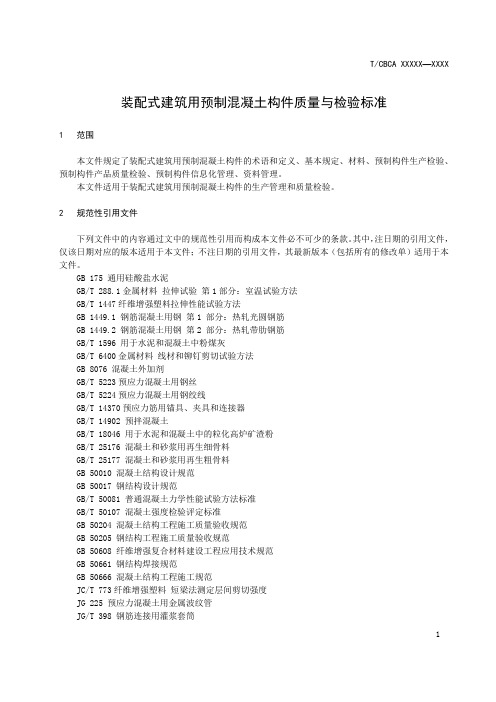

装配式建筑用预制混凝土构件质量与检验标准

T/CBCA XXXXX—XXXX 装配式建筑用预制混凝土构件质量与检验标准1范围本文件规定了装配式建筑用预制混凝土构件的术语和定义、基本规定、材料、预制构件生产检验、预制构件产品质量检验、预制构件信息化管理、资料管理。

本文件适用于装配式建筑用预制混凝土构件的生产管理和质量检验。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 175 通用硅酸盐水泥GB/T 288.1金属材料拉伸试验第1部分:室温试验方法GB/T 1447纤维增强塑料拉伸性能试验方法GB 1449.1 钢筋混凝土用钢第1 部分:热轧光圆钢筋GB 1449.2 钢筋混凝土用钢第2 部分:热轧带肋钢筋GB/T 1596 用于水泥和混凝土中粉煤灰GB/T 6400金属材料线材和铆钉剪切试验方法GB 8076 混凝土外加剂GB/T 5223预应力混凝土用钢丝GB/T 5224预应力混凝土用钢绞线GB/T 14370预应力筋用锚具、夹具和连接器GB/T 14902 预拌混凝土GB/T 18046 用于水泥和混凝土中的粒化高炉矿渣粉GB/T 25176 混凝土和砂浆用再生细骨料GB/T 25177 混凝土和砂浆用再生粗骨料GB 50010 混凝土结构设计规范GB 50017 钢结构设计规范GB/T 50081 普通混凝土力学性能试验方法标准GB/T 50107 混凝土强度检验评定标准GB 50204 混凝土结构工程施工质量验收规范GB 50205 钢结构工程施工质量验收规范GB 50608 纤维增强复合材料建设工程应用技术规范GB 50661 钢结构焊接规范GB 50666 混凝土结构工程施工规范JC/T 773纤维增强塑料短梁法测定层间剪切强度JG 225 预应力混凝土用金属波纹管JG/T 398 钢筋连接用灌浆套筒1JG/T 408 钢筋连接用套筒灌浆料JGJ 1 装配式混凝土结构技术规程JGJ 18 钢筋焊接及验收规程JGJ 52 普通混凝土用砂、石质量及检验方法标准JGJ 55 普通混凝土配合比设计规程JGJ 63 混凝土拌合用水标准JGJ 107 钢筋机械连接技术规程JGJ 110 建筑工程饰面砖粘接强度检验标准JGJ 114 钢筋焊接网混凝土结构技术规程JGJ/T 281 高强混凝土应用技术规程JGJ/T 283 自密实混凝土应用技术规程JGJ 355 钢筋套筒灌浆连接应用技术规程3术语和定义下列术语和定义适用于本文件。

强制性、自愿性、CB、能效标识、国际认证承检能力概况

强制性、自愿性、能效标识、CB、国际认证承检能力概况一、CCC产品认证承检授权情况

4家签约认证授权机构 7大类 36种产品 4个检测部

二、自愿性产品认证授权情况

12家签约认证授权机构 100余种类产品 7个检测部

三、CB授权及评审情况

2004年,浙江方圆检测集团股份有限公司通过了IECEE组织的CB试验室国际同行评审,取得了电动工具类12个标准出具CB检测报告的能力,为浙江省首家CB试验室。

2007年,浙江方圆检测集团股份有限公司通过了IECEE组织的CB试验室复评审/扩项评审,取得了包括大家电中的制冷器具、洗衣机类,部分小家电产品,电工工具,电器附件,灯具等四大类29个标准出具CB检测报告的能力。

2010年5月,向NCB秘书部递交了变更申请书,申请CB实验室的主体由浙江方圆检测集团股份有限公司变更为:浙江省质量技术监督检测研究院。

2010年6月10日,国际电工委员会电工产品合格测试与认证组织(IECEE)官方网站公示(/页面MB CNCA),正式确认我CB实验室主体由“浙江方圆检测集团股份有限公司”更名为“浙江省质量技术监督检测研究院”,英文全称为:Zhejiang test academy of quality and technical supervision。

2010年9月2日,顺利通过CB实验室复评审,证书已核发,本次复评审无申请扩项事宜。

家用和类似用途电器类:

四、能效标识

五、主要国际产品认证承检能力

市场拓展部2011-4-13。

UL、CE、CB、GS等各大认证综合比较表

认证名称适用区域特点认证周期ETL北美侧重能耗,成品检测比较多;占据美国市场份额20%(需验厂),费用比UL低,周期也较短,可以先发证再验厂4-6周UL北美侧重安全,零部件测试,成品测试也涉及;占据美国市场份额80%以上;验厂后再发证3个月,每年4次CE欧洲安全而非质量合格标志,强制性认证,无须工厂检查;公信力及市场接受高;一般均需通过EMC和LVD认证视情况而定EMC一周;LVD两周;CE(NB)6-8周E-RTTE(RF)2-3周GS德国、欧洲安全性认证;产品范围有家用电器、家用机械、体育用品、电子办公设备等;获得GS证书后,TUV会颁发CE-LVD证明,一般6-8周TUV德国、欧洲元器件的安全认证;VDE大部分国家电气产品,服务范围广,只针对零部件;配送CE-LVD认证CB IECEE成员国安全性能测试,电工产品的IEC体系;同时包含CB测试证书及报告有效;6-8周EUP欧盟国家能效认证;产品范围广,主要包含电子产品;SGS众多SGS是认证机构,可以做管理体系认证和产品认证(可颁发CE/GS证书),特别适用于实施"全面进口监管计划"(CISS)的国家[SGS介入目的是协助CISS国家政府对海关和外汇管理系统的管理]。

SGS电子电器产品测试与认证可处理CE、GS、 EMC、FIMKO、TUV SAARLAND等多种标志的认证。

SGS化学测试一般7周INMETRO巴西认证内容多,分为强制性(插头,插座,玩具,电器设备)和自愿性(家用电器,消费类电子)两种认证。

强制性认证合格后必须添加"强制性的INMETRO 标志"及加贴经"INMETRO认可的第三方机构的标志",自愿性认证只添加第三方机构标志有效期费用认证申请继续年审一直有效验厂费、季度缴纳的证书拍照费用方式1:测试报告转;方式2:直接申请材料(申请表、CB测试证书及报告复印件、样品、其他有关测试结果及产品数据)每年需审查,有效期不固定不同产品的费用不同,但是贵,标准多。

《建筑地面工程施工质量验收规范》

《建筑地面工程施工质量验收规范》CB50209-2002内容简介王华1 编制概况《建筑地面工程施工质量验收规范》GB50209-2002是按照建设部2000年8月在厦门召开的全国工程建设标准化改革会议的工作部署,根据建设部建标标(2000)68号文的要求,由江苏省建筑工程管理局会同天津建工(集团)总公司等7家单位共同对《建筑地面工程施工及验收规范》GB50209-95和《建筑工程质量检验评定标准》GBJ301—88修订而成的。

在修订过程中,规范编制组开展了专题研究,进行了较广泛的调查研究,总结了多年建筑地面工程材料、施工的经验,按照“验评分离、强化验收、完善手段、过程控制"的方针,进行全面修改,先后参加建设部规范研究会、协调会议,八易其稿,并以多种方式广泛征求了全国有关单位的意见,对主要问题作了修改,最后由建设部于2001年8月在乌鲁木齐组织召开了规范送审稿审查会议,经专家审定后,规范组于2001年9月在扬州又进行了修改,确定为报批稿。

2001年11月,建设部在广州召开了各规范组组长会议,对各本规范进行了审稿,同时确定建筑地面不再单独作为一个分部工程,而与装饰装修分部工程合并,作为装饰装修分部工程中的一个子分部工程。

这是本规范最大的变化,与原国家标准《建筑安装工程质量检验评定统一标准》GBJ300—88中的分部工程按土建六大分部工程划分就完全不同了。

为此,本规范组于2001年12月在苏州对本规范按照子分部工程划分的要求进行了调整,最终形成报批稿。

2 基本内容2.1 规范编制的原则和依据以原国家标准《建筑地面工程施工及验收规范》GB50209-95为主,与原国家标准《建筑工程质量检验评定标准》GBJ301—88中有关检验项目内容合并后修订为强制性标准,并与现行国家标准《建筑地面设计规范》GB50037—96相符合,同时与国家施工质量验收系列规范中有关现行国家标准的过程控制和质量验收指标相对应.与现行国家标准《建筑工程施工质量验收统一标准》GB50300-2001等14本规范组成系列标准。

美国核安全法规介绍

美国核安全法规介绍一、美国核电法规体系的五个层次:二、美国核电法规和标准简介2.1 原子能法(第一层次)原子能法,美国国会参众两院于1954年批准并公布,共有303条,分成20章。

原子能法是美国对原子能的和平利用和军事用途管理的根本依据。

2.2 联邦法规(第二层次)联邦法规,美国联邦法规由美国核管理委员会(NRC)发布;第10部分是“能源”,它规定了和平利用原子能通用的和特殊的原则和准则,它在美国具有法律效力。

第10部分“能源”与核电厂设计有关的部分主要有:10CFR50“生产和应用设施的执照发放”的附录(15个)2.3 美国核管理委员会的管理导则(第三层次)美国核管理委员会的管理导则,美国核管理委员会制定了一整套的管理导则(RG)它提供了符合法规要求的指导和可行的解决办法。

按照不同内容,将这些导则分为10个部分,涉及核电厂的内容编为第一部分,即RG.1。

如:RG.1.28《质量保证大纲要求(设计和建造)》;RG.1.38《轻水堆核电厂各物项的包装、运输、接受、贮存和装卸的质量保证要求》;RG.1.64《核电厂设计的质量保证要求》;RG.1.70《核电厂安全分析报告的标准格式和内容》等。

管理导则的其它部分为研究和试验反应堆、核燃料和物料设备、环境和厂址以及职业保健等。

2.4 美国核管理委员会的技术文件(NUREG)(第四层次)▲NUREG文件:美国核管理委员会下设的反应堆管理局负责编制的技术文件;▲NUREG/CR文件:委托各种研究机构完成的技术文件。

NUREG文件和NUREG/CR文件属于建议性的参考文件;有时NUREG文件与R.G具有同样的作用:如“NUREG-0800”是《核电厂安全分析报告的标准审查大纲》,这是NRC 对申请者按照“R.G.1.70”《核电厂安全分析报告的标准格式和内容》要求编写的“初步/最终安全分析报告”进行审查的指导性文件。

我国的国家核安全局也是参照该技术文件审查核电站的安全分析报告。

《JTG-F80/1-2019公路工程质量检验评定标准》

CB 船舶标准目录

船舶(CB)标准免费下载22008-8-1船舶(CB)标准免费下载2CB/T3695—1995黑色金属产品物资分类与代码CB/T3696—1995有色金属产品物资分类与代码CB/T3782—1996油漆产品物资分类与代码CB/T3783—1996煤炭及石油产品物资分类与代码CB/T3784—1996木材产品物资分类与代码CB/T3824—1998电线、电缆物资分类与代码CB/T3825—1998橡胶、塑料及其制品物资分类与代码CB/T3826—1998化工原料及试剂物资分类与代码CB/T253—1999金属船体构件理论线CB/T349—1994普航仪器及船舶专用电器产品型号编制办法CB/T743—1999船舶设计常用文字符号CB829—1998水中兵器产品未注公差的规定CB832—1994潜艇吃水标记CB/T860—1995船舶焊缝代号CB868—1976舰用指挥仪型号编制办法CB869—1976水声设备型号编制办法CB870—1979导航设备、仪器型号编制办法CB1106—1984军用铅酸蓄电池产品型号编制方法CB1109—1984船用仪器分划件分划公差CB1111—1984船用柴油机配套产品型号编制办法CB1146.1—1996舰船设备环境试验与工程导则总则CB1146.2—1996舰船设备环境试验与工程导则低温CB1146.3—1996舰船设备环境试验与工程导则高温CB1146.4—1996舰船设备环境试验与工程导则湿热CB1146.6—1996舰船设备环境试验与工程导则冲击CB1146.7—1996舰船设备环境试验与工程导则碰撞CB1146.8—1996舰船设备环境试验与工程导则倾斜和摇摆CB1146.9—1996舰船设备环境试验与工程导则振动(正弦) CB1146.11—1996舰船设备环境试验与工程导则霉菌CB1146.12—1996舰船设备环境试验与工程导则盐雾CB1146.13—1985舰船设备环境试验方法试验Kb:交变盐雾CB1146.14—1996舰船设备环境试验与工程导则砂尘CB1146.15—1996舰船设备环境试验与工程导则外壳防水CB1146.16—1996舰船设备环境试验与工程导则太阳辐射CB1146.17—1996舰船设备环境试验与工程导则积冰CB1146.18—1996舰船设备环境试验与工程导则风速CB1171.1—1987船舶设备环境测量方法振动CB1171.2—1987船舶设备环境测量方法冲击CB1171.3—1987船舶设备环境测量方法颠震CB1171.4—1987船舶设备环境测量方法温湿度CB1171.5—1987船舶设备环境测量方法盐雾CB1171.6—1987船舶设备环境测量方法油雾CB1171.7—1987船舶设备环境测量方法霉菌CB1198—1988舰船设备可靠性设计程序CB1206—1992舰船产品可靠性信息编码规定CB1208—1992舰船产品可靠性保证大纲编写指南CB1212—1991舰船产品可靠性信息表格CB1229—1994舰船总体技术文件编写规则CB1248—1994舰船射频辐射危害标志CB1259—1995舰艇船体制图CB1272—1995舰船武器及其特种装置图形符号CB1309—1996水面舰船甲板、通道、舱室编号方法CB3104—1981船舶综合放样符号CB/T3164—1998造船及海上结构物船舶设备和结构单元编号CB/T3194—1997船体建造工艺符号CB3292—1986玻璃钢船体结构制图CB3306—1986螺旋桨制图CB3511—1992船舶工业科技报告编写规则CB3545—1994船舶电气平面图图形符号CB3568.1—1993船舶机械术语动力装置CB3568.2—1993船舶机械术语主机CB3568.3—1993船舶机械术语主辅锅炉CB3568.4—1993船舶机械术语辅机CB3568.5—1993船舶机械术语管系附件CB3569—1993船舶防火控制图形符号CB/T3592—1995船舶自动化仪表文字代号及附件图形符号CB/T3644—1994海洋平台输送管路的识别颜色和符号CB/T3653—1994游艇艇体长度定义CB3670—1994中国船舶工业总公司企事业单位名称代码CB/T3713—1995船舶电气设备文字符号CB/T3763—1996生产设计用电气安装件图形符号CB/T3838—1998船用安全标志CB/T3862—1999船舶机械术语轴系及传动装置CB/T3898—1999船舶电路图图形符号CB/Z139—1974船舶馈电电缆代号编号方法CB/Z156—1995鱼雷产品结构要素选用范围CB/T102—1996锡基合金轴瓦铸造技术条件CB/T266—1996再生锡基轴承合金锭CB/T772—1998碳钢和碳锰钢铸件技术条件CB/T773—1998结构钢锻件技术条件CB778—1986船用柴油机锻钢件技术条件CB814—1983熔模铸造钢铸件技术条件CB815—1983熔模铸造铜合金铸件技术条件CB817—1986鱼雷用钢锻件技术条件CB862.1—1988有色金属锻件技术条件铝合金模锻件和自由锻件CB862.2—1988有色金属锻件技术条件铜合金模锻件和自由锻件CB867—1983塑料件通用技术条件CB895—1986船焊395焊条技术条件CB961—1980螺旋桨用高锰铝青铜化学分析方法CB1030—1983蠕虫状石墨铸铁金相检验CB1042—1983船体高强度钢缺口破断试验方法及成层性评级标准CB1116—1984Z向窗型层状撕裂试验方法CB1117—1984“Π”型刚性T形接头层状撕裂试验方法CB/T1118—1996刚性十字形接头焊接裂纹试验方法CB/T1119—1996手工电弧焊刚性对接裂纹试验方法CB1120—1984环形镶块裂纹试验方法CB1122—1984刚性T形接头焊接横向裂纹试验方法CB1124—1985舰船用高强度船体结构钢焊接材料的鉴定、验收、复验规则CB1125—1998水声用压电陶瓷材料规范CB1133—1985BFe30-1-1管材技术条件CB1134—1985BFe30-1-1管材的超声波探伤方法CB1139—1985热处理和偶联剂处理玻璃纤维布技术条件CB1140—1985潜望镜镜管毛坯技术条件CB1148—1985铜247焊条技术条件CB1151—1986船用仪器分划件毛坯系列CB1156—1992锡基轴承合金金相检验CB/T1159—1998轴系锻件技术条件CB1160.1—1986船舶螺旋桨用铸造铝铍钴青铜化学分析方法总则CB1160.2—1986船舶螺旋桨用铸造铝铍钴青铜化学分析方法EDTA容量法测定铝量CB1160.3—1986船舶螺旋桨用铸造铝铍钴青铜化学分析方法铬天青S光度法测定铍量CB1160.4—1986船舶螺旋桨用铸造铝铍钴青铜化学分析方法氧化铍重量法测定铍量CB1160.5—1986船舶螺旋桨用铸造铝铍钴青铜化学分析方法亚硝基R盐光度法测定钴量CB1160.6—1986船舶螺旋桨用铸造铝铍钴青铜化学分析方法原子吸收光度法测定钴量CB1160.7—1986船舶螺旋桨用铸造铝铍钴青铜化学分析方法邻菲?み?光度法测定铁量CB1160.8—1986船舶螺旋桨用铸造铝铍钴青铜化学分析方法原子吸收光度法测定铁量CB1160.9—1986船舶螺旋桨用铸造铝铍钴青铜化学分析方法磷钼钒黄光度法测定磷量CB1160.10—1986船舶螺旋桨用铸造铝铍钴青铜化学分析方法二甲酚橙光度法测定铅量CB1160.11—1986船舶螺旋桨用铸造铝铍钴青铜化学分析方法原子吸收光度法测定铅量CB1160.12—1986船舶螺旋桨用铸造铝铍钴青铜化学分析方法硅钼蓝光度法测定硅量CB1160.13—1986船舶螺旋桨用铸造铝铍钴青铜化学分析方法孔雀绿?脖捷腿」舛确ú舛ㄌ嗔?CB1163—1986钛合金螺旋桨铸件技术条件CB1164—1986铝及铝合金焊接试验方法及技术要求CB/T1186—1998中速柴油机整体曲轴钢锻件技术条件CB1191—1988SB211壳体用919铝合金厚壁挤压管CB1192—1988SB211壳体用919铝合金模锻件CB1195—1988SB211壳体用ZL115A铸造铝合金技术条件CB1196—1988船舶螺旋桨用铜合金相含量金相测定方法CB1203—1989鱼雷用防护防水蜡通用技术条件CB1204—1990船焊40A焊条技术条件CB1207—1992925高强度钢锻件技术条件CB/T1209—19920Cr17Ni4Cu4Nb(17-4PH)马氏体沉淀硬化不锈钢金相检验CB/T1226—1992鱼雷用铝合金铸件X射线照相及质量分级CB/T1245—199445Mn17Al3高锰铝低磁钢铸件规范CB1249—1994鱼雷用ZAlSi7Mg高强度铸造铝合金CB1330—1997舰船用铁镍合金板材规范CB1343—1998铝?哺止?渡接头规范CB3010—1978铸钢曲拐表面质量要求CB3220—1984船用恒电位仪技术条件CB3269—1988船用轧制与焊接L型钢品种CB3290—1985民用船舶铜合金螺旋桨着色探伤方法及评级CB/T3293—1997造船施工中船板表面质量评定及表面缺陷整修要求CB3351—1988船舶焊接接头弯曲试验方法及评定CB3380—1991船用钢材焊接接头宏观组织缺陷酸蚀试验法CB3385—1991钢铁零件渗氮层深度测定方法CB/T3387—1992气垫船围裙用橡胶涂覆织物CB3395—1992残余应力测试方法钻孔应变释放法CB/T3409—1991舰船材料金相图谱CB/T3432—1992船用钢板尺寸和重量CB/Z311—1979CB/T3433—1992船用对称型钢尺寸、外形、重量及允许偏差CB/T3455—1992船用阳极屏蔽层的设计与涂装CB/T3474.1—1992船用主辅机钢模锻件技术条件CB/T3474.2—1992船用主辅机钢模锻件公差及机械加工余量CB/T3514—1992船用环氧机座垫片技术条件CB/T3522—1993船用钢管横向弯曲试验方法CB/T3595—1994不锈钢酸洗钝化膏CB/T3647—1994船用蠕墨铸铁件CB/T3691—1998船用硅酸铝棉及其制品CB/T3692—1995角焊缝折断试验方法CB/T3694—1995现场金相复型检验方法CB/T3712—1995船体杂散电流腐蚀的防护方法CB/T3714—1995自动埋弧焊刚性对接裂纹试验方法CB/T3716—1995铸造保温冒口套CB/T3750—1995船用金属材料试样制备技术要求CB/T3770—1996船舶焊接接头维氏硬度试验方法CB/T3789—1998金属镀覆液分析方法CB/T3794—1997压电陶瓷电极结合强度试验方法CB/T3811—1997船用碳素钢药芯焊丝CB/T3829—1998船用玻璃棉制品CB/T3830—1998船用岩棉及其制品CB/T3855—1999海船牺牲阳极阴极保护设计和安装CB/T3900—1999铜?差塥差?(CuCo2Be)合金焊接电极CB/T3903—1999中、大功率柴油机离心铸造气缸套金相检验CB/T3904—1999中、大功率柴油机离心铸造气缸套铸铁技术条件CB/T3905.1—1999锡基轴承合金化学分析方法总则CB/T3905.2—1999锡基轴承合金化学分析方法溴酸钾滴定法测定锑量CB/T3905.3—1999锡基轴承合金化学分析方法高锰酸钾滴定法测定锑量CB/T3905.4—1999锡基轴承合金化学分析方法电解法测定铜量CB/T3905.5—1999锡基轴承合金化学分析方法二乙硫代氨甲酸钠比色法测定铜量CB/T3905.6—1999锡基轴承合金化学分析方法原子吸收分光光度法测定铜量CB/T3905.7—1999锡基轴承合金化学分析方法丁二酮肟光度法测定镍量CB/T3905.8—1999锡基轴承合金化学分析方法原子吸收分光光度法测定镍量CB/T3905.9—1999锡基轴承合金化学分析方法原子吸收分光光度法测定镉量CB/T3905.10—1999锡基轴承合金化学分析方法原子吸收分光光度法测定铅量CB/T3905.11—1999锡基轴承合金化学分析方法邻菲啉光度法测定铁量CB/T3905.12—1999锡基轴承合金化学分析方法原子吸收分光光度法测定铁量CB/T3905.13—1999锡基轴承合金化学分析方法原子吸收分光光度法测定锌量CB/T3905.14—1999锡基轴承合金化学分析方法铬天青S光度法测定铝量CB/T3905.15—1999锡基轴承合金化学分析方法硫脲光度法测定铋量CB/T3905.16—1999锡基轴承合金化学分析方法蒸馏分离砷钼蓝光度法测定砷量CB/T3907—1999船用锻钢件超声波探伤CB/Z39—1987焊接材料的验收、存放和使用CB/Z45—1985有色合金铸件机械加工余量CB/Z70—1986钢铁铸锻件的正火与退火CB/Z154—1982鱼雷材料选用范围CB/Z162—1979压电陶瓷材料线胀系数-α-1测量方法CB/Z165—1979压电陶瓷材料等静压压电应变常数dH测量方法??CB/Z166—1979压电陶瓷材料体积电阻率??ρ璿测量方法CB/Z264—1998金属材料低周疲劳表面裂纹扩展速率试验方法CB/Z351—1995舰船材料低循环疲劳试验数据统计分析方法CB/T180—1998船用玻璃纤维增强塑料制品手糊成型工艺CB/T231—1998船舶涂装技术要求CB647—1967快艇轴系和主机安装技术条件CB/T765—1997电器、仪表和武备涂料涂覆技术条件CB812—1975特种产品钎焊通用技术条件CB813—1975特种产品焊接通用技术条件CB970—1981军用舰船铜合金螺旋桨补焊规则CB999—1982船体焊缝表面质量检验标准CB1152—1986仪器零件加工技术要求CB1162—1986铸造钛合金螺旋桨补焊技术条件CB/T1216—1992TA5钛合金焊接技术条件CB1220—1993921A、922A钢焊接坡口基本型式及焊缝外形尺寸?? CB1312—1996潜艇电缆敷设要求CB3095—1981民用铜合金螺旋桨补焊规则CB3123—1982轧制钢材气割面质量标准CB/T3136—1995船体建造精度标准CB/T3177—1994船舶钢焊缝射线照相和超声波检查规则CB/T3190—1997船体结构焊接坡口型式及尺寸CB/T3195—1995中小型船舶船体建造精度CB3230—1985船体二次除锈评定等级CB/T3324—1995钢质舾装件精度要求CB/T3361—1998甲板敷料CB/T3365—1991管子无余量下料工艺CB/T3366—1998钢管涂塑技术要求CB/T3367—1992成品油轮货油舱涂装工艺技术要求CB/T3374—1991综合布置图设绘要领CB/T3382—1991外板信息CB/T3496—1992船用电缆扎带CB/T3513—1993船舶除锈涂装质量验收技术要求CB/T3558—1994船舶钢焊缝射线照相工艺和质量分级CB/T3559—1994船舶钢焊缝手工超声波探伤工艺和质量分级CB/T3562—1993电缆成束敷设阻燃设施CB/T3603—1993管系、箱柜热绝缘质量要求CB/T3604—1993船台划线质量要求CB/T3618—1994主机集控系统安装及效用试验质量要求CB/T3619—1994船舶系统和动力管路安装及密性试验质量要求CB/T3622—1994冷藏系统效用试验质量要求CB/T3623—1994舵系统安装与效用试验要求CB/T3625—1994舵、轴系找中镗孔质量要求CB/T3648—1994船用柴油机排气阀热处理技术条件CB/T3652—1994综合电装图设绘要领CB/T3671—1995综合布置区域划分原则及代号CB/T3715—1995陶质焊接衬垫CB/T3717—1995船体分段工作图设绘要领CB/T3718—1995船舶涂装膜厚检测要求CB/T3747—1995船用铝合金焊接接头质量要求CB/T3748—1995船用铝合金焊接工艺评定CB/T3749—1995船用阻燃安全网CB/T3760—1996钢管、铜管、铝管化学清洗CB/T3761—1996船体结构焊接缺陷修补技术要求CB/T3764—1996金属镀层和化学覆盖层厚度系列及质量要求CB/T3790—1997船舶管子加工技术条件CB/T3793—1997主干、区域电缆册编制要求CB/T3797—1997综合导电系统图设绘要求CB/T3798—1997船舶钢质舾装件涂装要求CB/T3801—1998船舶建造方针编制要求CB/T3802—1997船体焊接表面质量检验要求CB/T3807—1997船用铝合金焊工考试规则CB/T3814—1998船体分段结构零部件表编制要求CB/T3831—2000电缆与特种插头连接工艺CB/T3832—1999铜管钎焊技术要求CB/T3833—2000射频电缆与高频接插件连接工艺CB/T3880—1999三级铸钢锚链补焊技术要求CB/T3908—1999船舶电缆敷设工艺CB/T3909—1999船舶电气设备安装工艺CB/T3910—1999船舶焊接与切割安全CB/T3929—1999铝合金船体对接接头X射线照相及质量分级。

CB&UL&CSA简介

CB&UL&CSA簡介C B 体制CE体制是IECEE(国际电工委员会)建立的一套全球互认制度,全球有34个国家和45个认证机构参加这一互认制度。

他在是IEC会员国NCB认可的实验室之间互相认可检验报告的优越的制度。

对于制造商,原则上取得了CB认证和CB报告可以节省申请其他认证的时间和费用。

例如:取得了CB证书,再申请GS,CCEE,BSI认证,原则上,只需要少量附加费用,无需支付额外的检测费用就可以取得GS,CCEE,BSI认证。

CB证书通常没有必要单独申请,在CB组织实验室申请认证,可以附带要一份CB报告。

这样就大大节省认证费用。

德国莱茵TUV同时取得了德国、美国、和日本三国国家认证机构(NCB)的资格,可以通过多种渠道,缩短发证作业时间。

U L 简介UL是英文保险商试验所(Underwriter Laboratories Inc.)的简写。

UL安全试验所是美国最有权威的,也是界上从事安全试验和鉴定的较大的民间机构。

它是一个独立的、非营利的、为公共安全做试验的专业机构。

它采用科学的测试方法来研究确定各种材料、装置、产品、设备、建筑等对生命、财产有无危害和危害的程度;确定、编写、发行相应的标准和有助于减少及防止造成生命财产受到损失的资料,同时开展实情调研业务。

总之,它主要从事产品的安全认证和经营安全证明业务,其最终目的是为市场得到具有相当安全水准的商品,为人身健康和财产安全得到保证作出贡献。

就产品安全认证作为消除国际贸易技术壁垒的有效手段而言,UL为促进国际贸易的发展也发挥着积极的作用。

UL始建于1894年,初始阶段UL主在靠防火保险部门提供资金维持动作,直到1916年,UL才完全自立。

经过近百年的发展,UL已成为具有世界知名度的认证机构,其自身具有一整套严密的组织管理体制、标准开发和产品认证程序。

UL由一个有安全专家、政府官员、消费者、教育界、公用事业、保险业及标准部门的代表组成的理事会管理,日常工作由总裁、副总裁处理。

各类标准——精选推荐

各类标准国内⾦相检验标准⽬录⼀、钢材(1)低倍检验1. CB 3380-1991 船⽤钢材焊接接头宏观组织缺陷酸蚀试验法2. GB/T 226-1991 钢的低倍组织及缺陷酸蚀检验法3. GB 2971-1982 碳素钢和低合⾦钢断⼝检验⽅法4. GB/T 1814-1979 钢材断⼝检验法5. GB/T 1979-2001 结构钢低倍组织缺陷评级图6. GB/T 4236-1984 钢的硫印检验⽅法7. GB/T 15711-1995 钢材塔形发纹酸浸检验⽅法8. TB/T 3031-2002 铁路⽤辗钢整体车轮径向全截⾯低倍组织缺陷的评定9. YB 4002-1991 连铸钢⽅坯低倍组织缺陷评级图10. YB/T 153-1999 优质碳素结构钢和合⾦结构钢连铸⽅坯低倍组织缺陷评级图11. YBT 4003-1997 连铸钢板坯低倍组织缺陷评级图(2) 基础标准(钢的显微组织评定)1. DL/T 652-1998 ⾦相复型技术⼯艺导则2. GB/T 224-2008 钢的脱碳层深度测定法3. DL/T 652-1998 ⾦相复型技术⼯艺导则4. GB/T 224-2008 钢的脱碳层深度测定法5. GB/T 4334-2008 ⾦属和合⾦的腐蚀不锈钢晶间腐蚀试验⽅法6. GB/T 4335-1984 低碳钢冷轧薄板铁素体晶粒度测定法7. GB/T 10561-2005 钢中⾮⾦属夹杂物含量的测定标准评级图显微检验法8. GB/T 13298-1991 ⾦属显微组织检验⽅法9. GB/T 13299-1991 钢的显微组织评定⽅法10. GB/T 13302-1991 钢中⽯墨碳显微评定⽅法11. GB/T 13320-2007 钢质模锻件⾦相组织评级图及评定⽅法12. GB/T 14979-1994 钢的共晶碳化物不均匀度评定法13. GB/T 15749-2008 定量⾦相测定⽅法14. GB/T 18876.1-2002 应⽤⾃动图像分析测定钢和其他⾦属中⾦相组织、夹杂物含量和级别的标准试验⽅法第⼀部分15. GB/T 18876.2-2006 应⽤⾃动图像分析测定钢和其他⾦属中⾦相组织、夹杂物含量和级别的标准试验⽅法第⼆部分16. GB/T 18876.3-2008 应⽤⾃动图像分析测定钢和其它⾦属中⾦相组织、夹杂物含量和级别的标准试验⽅法第三部分17. GB/T 6394-2002 ⾦属平均晶粒度测定法18. JB/T 5074-2007 低、中碳钢球化体评级19. JB/T 9211-2008 中碳钢与中碳合⾦结构钢马⽒体等级(3) 不锈钢1. CB/T 1209-1992 0Cr17Ni4Cu4Nb(17-4PH)+马⽒体沉淀硬化不锈钢⾦相检验2. GB 4234-2003 外科植⼊物⽤不锈钢3. GB/T 1220-2007 不锈钢棒4. GB/T 1954-2008 铬镍奥⽒体不锈钢焊缝铁素体含量测量⽅法5. GB/T 4334.1-2000 不锈钢10%草酸浸蚀试验⽅法6. GB/T 4334.2-2000 不锈钢硫酸-硫酸铁腐蚀试验⽅法7. GB/T 4334.3-2000 不锈钢65%硝酸腐蚀试验⽅法8. GB/T 4334.4-2000 不锈钢硝酸-氢氟酸腐蚀试验⽅法9. GB/T 4334.5-2000 不锈钢硫酸_硫酸铜腐蚀试验⽅法10. GB/T 4334.6-2000 不锈钢5%硫酸腐蚀试验⽅法11. GB/T 6401-1986 铁素体奥⽒体型双相不锈钢中α-相⾯积含量⾦相测定法12. GB/T 13305-2008 不锈钢中α-相⾯积含量⾦相测定法(4) 铸钢1. GB/T 5680-1998 ⾼锰钢铸件2. GB/T 8493-1987⼀般⼯程⽤铸造碳钢⾦相3. GB/T 13925-1992铸造⾼锰钢⾦相4. TB/T 2450-1993 ZG230-450铸钢⾦相检验5. TB/T 2451-93铸钢中⾮⾦属夹杂物⾦相检验6. YB/T 036.4-1992 冶⾦设备制造通⽤技术条件⾼锰钢铸件(5) 化学热处理及感应淬⽕1. CB 3385-1991 钢铁零件渗氮层深度测定⽅法2. GB/T 5617-2005 钢的感应淬⽕或⽕焰淬⽕后有效硬化层深度的测定3. GB/T 9450-2005 钢件渗碳淬⽕有效硬化层深度的测定和校核4. GB/T 9451-2005 钢件薄表⽽总硬化层深度或有效硬化层深度的测定5. GB/T 11354-2005 钢铁零件渗氮层深度测定和⾦相组织检验6. GB/T 18177-2000 钢件的⽓体渗氮7. JB/T 3999-1999 钢的渗碳与碳氮共渗淬⽕回⽕处理8. JB/T 6141.1-1992 重载齿轮渗碳层球化处理后⾦相检验9. JB/T 6141.2-1992 重载齿轮渗碳质量检验10. JB/T 6141.3-1992 重载齿轮渗碳⾦相检验11. JB/T 6141.4-1992 重载齿轮渗碳表⾯碳含量⾦相判别法12. JB/T 7709-2007 渗硼层显微组织、硬度及层深检测⽅法13. JB/T 7710-2007 薄层碳氮共渗或薄层渗碳钢件显微组织检测14. JB/T 9198-1999 盐浴硫氮碳共渗15. JB/T 9200-1999 钢铁件的⽕焰淬⽕回⽕处理16. JB/T 9204-2008 钢件感应淬⽕⾦相检验17. JB/T 9205-2008 珠光体球墨铸铁零件感应淬⽕⾦相检验18. QCn 29018-1991 汽车碳氮共渗齿轮⾦相检验19. QC/T 262-1999 汽车渗碳齿轮⾦相检验20. QC/T 502-1999 汽车感应淬⽕零件⾦相检验21. TB/T 2254-1991 机车牵引⽤渗碳硬齿轮⾦相检验标准(6) 轴承钢1. GB/T 3086-2008 ⾼碳铬不锈轴承钢2. GB/T 18254-2002 ⾼碳铬轴承钢3. JB/T 1255-2001 ⾼碳铬轴承钢滚动轴承零件热处理技术条件4. JB/T 1460-2002 ⾼碳铬不锈钢滚动轴承零件热处理技术条件5. JB/T 2850-2007 Cr4Mo4V⾼温轴承钢零件热处理技术条件6. JB/T 6366-1992 55SiMoVA钢滚动轴承零件热处理技术条件7. JB/T 7362-1994 滚动轴承零件脱碳层检查⽅法8. JB/T 8881-2001 滚动轴承零件渗碳热处理技术条件9. YB 9-68 铬轴承钢技术条件(7) ⼯具钢1. GB 1298-1986 碳素⼯具钢技术条件2. GB 4462-1984 ⾼速⼯具钢⼤块碳化物评级图3. GB/T 1299-2000 合⾦⼯具钢4. GB/T 9943-2008 ⾼速⼯具钢5. JB/T 7713-2007 ⾼碳合⾦钢制冷作模具显微组织检验6. JB/T 8420-2008 热作模具钢显微组织评级7. JB/T 9129-2000 60Si2Mn钢螺旋弹簧⾦相检验8. YB/T 5058-2005 弹簧钢、⼯具钢冷轧钢带9. ZBJ 36003-1987 ⼯具热处理⾦相检验标准(8) 零部件专⽤标准1. CJ/T 31-1999 液化⽯油⽓钢瓶⾦相组织评定2. JB 3782-1984 汽车钢板弹簧3. JB/T 5664-2007 重载齿轮失效判据4. JB/T 6720-1993 内燃机进、排⽓门⾦相检验5. JB/T 8118.2-1999 内燃机活塞销⾦相检验6. JB/T 8837-2000 内燃机连杆螺栓⾦相检验7. JB/T 8893-1999 内燃机⽓门座⾦相检验8. JB/T 9730-1999 柴油机喷油嘴偶件、喷油泵9. QC/T 521-1999 汽车发动机⽓门挺杆技术条件⼆、铸铁(1) 基础标准1. GB/T 7216-2009 灰铸铁⾦相检验2. GB/T 8491-2009 ⾼硅耐蚀铸铁件3. GB/T 9437-2009 耐热铸铁件4. GB/T 9441-2009 球墨铸铁⾦相检验5. JB 3021-1981 稀⼟镁球墨铸铁等温淬⽕⾦相标准6. JB/T 2122-1977 铁素体可锻铸铁⾦相标准7. JB/T 3829—1999 蠕墨铸铁⾦相8. TB/T 2255-1991 ⾼磷铸铁⾦相(2) 零部件专⽤标准1. JB/T 9745-1999 内燃机硼铸铁单体铸造活塞环⾦相检验2. JB/T 2330-1993 内燃机⾼磷铸铁⽓缸套⾦相检验3. JB/T 5082.1-2008 内燃机⽓缸套硼铸铁⾦相检验4. JB/T 6290-2007 内燃机简体铸造活塞环⾦相试验5. JB/T 6016.1-2008 内燃机活塞环⾦相检验第1部分:单体铸造活塞环6. JB/T 6016.3-2008 内燃机活塞环⾦相检验第3部分:球墨铸铁活塞环7. JB/T 6954-1993 灰铸铁接触电阻加热淬⽕质量检验和评级8. QC/T 284-1999 汽车、摩托车发动机球墨铸铁活塞环⾦相标准9. QC/T 555-2000 汽车、摩托车发动机单体铸造活塞环⾦相检验10. TB/T 2448-1993 合⾦灰铸铁单体铸造活塞环⾦相检验11. YB/T 4052-1991 ⾼镍铬⽆限冷硬离⼼铸铁轧辊⾦相检验三、表⾯处理1. GB/T 4677.6-1984 ⾦属和氧化覆盖层厚度测试⽅法截⾯⾦相法2. GB/T 5929-1986 轻⼯产品⾦属渡层和化学处理层的厚度测试⽅法3. GB/T 6462-2005 ⾦属和氧化覆盖层厚度测量显微镜法4. GB/T 9790-1988 ⾦属覆盖层及其他有关覆盖层维⽒和努⽒显微硬度试验5. GB/T 11250.1-1989 复合⾦属覆层厚度的测定⾦相法6. JB/T 5069-1991 钢铁零件渗⾦属层⾦相检验⽅法7. JB/T 6075-1992 氮化钛涂层⾦相检验⽅法四、铝合⾦(1) 基础标准1. GB 10852-1989 铸造铝铜合⾦晶粒度2. GB/T 1173-1995 铸造铝合⾦3. GB/T 3246.1-2-2000 变形铝及铝合⾦制品显微组织检验⽅法4. GB/T 3246.2-2000 变形铝及铝合⾦制品低倍组织检验⽅法5. GB/T 7998-2005 铝合⾦晶间腐蚀测定⽅法6. GB/T 8014.1 -2005 铝及铝合⾦阳极氧化氧化膜厚度的测量⽅法第1部分测量原则7. GB/T 8014.2 -2005 铝及铝合⾦阳极氧化氧化膜厚度的测量⽅法第2部分质量损失法8. GB/T 8014.3 -2005 铝及铝合⾦阳极氧化氧化膜厚度的测量⽅法第3部分:分光束显微镜法9. GB/T 8733-2000 铸造铝合⾦锭10. GB/T 10849-1989 铸造铝硅合⾦变质11. GB/T 10850-1989 铸造铝硅合⾦过烧12. GB/T 10851-1989 铸造铝合⾦针孔13. GB/T 15115-94 压铸铝合⾦14. JB/T 7946.1-1999 铸造铝合⾦⾦相.铸造铝硅合⾦变质15. JB/T 7946.2-1999 铸造铝合⾦⾦相.铸造铝硅合⾦过烧16. JB/T 7946.3-1999 铸造铝合⾦⾦相.铸造铝合⾦针孔17. JB/T 7946.4-1999 铸造铝合⾦⾦相.铸造铝铜合⾦晶粒度18. QJ 1675-1989 变形铝合⾦过烧⾦相试验⽅法(2) 零部件专⽤标准1. GB 3508-1983 内燃机铸造铝活塞⾦相检验标准2. JB/T 6289-2005 内燃机铸造铝活塞⾦相检验3. JB/T 8892-1999 内燃机稀⼟共晶铝硅合⾦活塞⾦相检验4. QC/T 553-2008 汽车、摩托车发动机铸造铝活塞⾦相检验五、铜合⾦1. GB/T 10119-2008 黄铜耐脱锌腐蚀性能的测定2. GB/T 10567.2-2007 铜及铜合⾦加⼯材残余应⼒检验⽅法氨薰试验法3. JB/T 5108-91 铸造黄铜4. JB/T 9749-1999 内燃机铸造铜铅合⾦轴⽡⾦相检验5. QC/T 281-1999 汽车发动机轴⽡铜铅合⾦⾦相标准6. QJ 2337-1992 铍青铜的⾦相试验⽅法7. YS/T 335-1994 电真空器件⽤⽆氧铜含氧量⾦相8. YS/T 336-1994 铜、镍及其合⾦管材和棒材断⼝检验法9. YS/T 347-2004 铜及铜合⾦平均晶粒度测定⽅法10. YS/T 449-2002 铜及铜合⾦铸造和加⼯制品显微组织检验⽅法六、粉未冶⾦及硬质合⾦1. GB 3488-1983 硬质合⾦-显微组织的⾦相测定2. GB/T 3489-1983 硬质合⾦孔隙度和⾮化合碳的⾦相测定3. GB/T 9095-2008 烧结铁基材料渗碳或碳氮共渗层深度的测定及其验证4. GB/T 10425-2002 烧结⾦属摩擦材料表观硬度的测定5. JB/T 2798-1999 铁基粉末冶⾦烧结制品⾦相标准6. JB/T 9137-1999 烧结⾦属摩擦材料⾦相检验法七、有⾊合⾦及稀有⾦属1. CB 1156-1992 锡基轴承合⾦⾦相检验2. GB/T-4197-1984 钨钼及其合⾦的烧结坯条、棒材晶粒度测定⽅法3. GB/T 1554-1995 硅晶体完整性化学择优腐蚀检验⽅法4. GB/T 4194-1984 钨丝蠕变试验,⾼温处理及⾦相检查⽅法5. GB/T 4296-2004 变形镁合⾦显微组织检验⽅法6. GB/T 4297-2004 变形镁合⾦低倍组织检验⽅法7. GB/T 5168-2008 α-β钛合⾦⾦⾼低倍组织检验⽅法8. GB/T 6611-2008 钛及钛合⾦术语和⾦相图谱9. GB/T 8756-1988 锗单晶缺陷图谱10. GB/T 8760-2006 砷化镓单晶位错密度的测量⽅法11. GB/T 13810-2007 外科植⼊物⽤钛及钛及钛合⾦加⼯材12. GB/T 13818-1992 压铸锌合⾦13. GB/T 5594.8-1985 电⼦元器件结构陶瓷材料性能测试⽅法显微结构的测定14. QC/T 516-1999 汽车发动机轴⽡锡基和铅基合⾦⾦相标准15. QJ 2917-1997 钛及钛合⾦⾦相检验⽅法16. YS/T 370-2006 贵⾦属及其合⾦的⾦相试样制备⽅法⼋、⾼温合⾦相关标准1. GB/T 14999.1-1994 ⾼温合⾦棒材纵向低倍组织酸浸试验法2. GB/T 14999.2-1994 ⾼温合⾦横向低倍组织酸浸试验法3. GB/T 14999.3-1994 ⾼温合⾦棒材纵向断⼝试验法4. GB/T 14999.4-1994 ⾼温合⾦显微组织试验法5. GB/T 14999.5-1994 ⾼温合⾦低倍⾼倍组织标准评级图谱6. YB 4093-1993 GH4133B合⾦盘形锻件纵向低倍组织标准九、其他有关标准1. DL/T 884-2004 ⽕电⼚⾦相检验与评定技术导则2. GB/T 1979-2001 结构钢低倍组织缺陷评级图介绍3. GB/T 3203-1982 渗碳轴承钢技术条件4. GB/T 4340.1-2009 ⾦属材料维⽒硬度试验第1部分:试验⽅法5. GB/T 4340.2-1999 ⾦属维⽒硬度试验2:硬度计的检验6. GB/T 4340.3-1999 ⾦属维⽒硬度试验3:标准硬度块的标定7. GB/T 5612-2008 铸铁牌号表⽰⽅法8. GB/T 8063-1994 铸造有⾊⾦属及其合⾦牌号表⽰⽅法9. GB/T 15749-2008 定量⾦相测定⽅法10. GB/T 17359-1998 电⼦探针和扫描电镜X射线能谱定量分析⽅法通则11. GB/T 17360-1998 钢中低含量Si、Mn 的电⼦探针定量分析⽅法12. GB/T 18876.1-2002 应⽤⾃动图像分析测定钢和其它⾦属中⾦相组织、夹杂物含量和级别的标准试验⽅法第1部分:钢和其它⾦属中夹杂物或第⼆相组织含量的图像分析与体视学测定2010年12⽉15⽇。

CB介绍

CB认证 CB认证

一个制造商持有其中一个成员机构( 一个制造商持有其中一个成员机构( NCB ) 测试报告及证书, 颁发的 CB 测试报告及证书,可以获得 CB 体系内其他成员的认可。 体系内其他成员的认可。目前国际上已有 40 多个国家参加了国际电工委电工产品合 格测试与认证组织, 格测试与认证组织,成为可以颁发 CB 证 书并相互认可的国家认证机构即 NCB 。我 国的中国质量认证中心就是我国惟一的 NCB 。 CB 体系运作的先决条件是国家标准与相应 标准的合理协调, 的 IEC 标准的合理协调,如果某些成员的 标准不完全相同, 国家标准与 IEC 标准不完全相同,需要 向其他成员明示,国家差异是允许的。 向其他成员明示,国家差异是允许的。

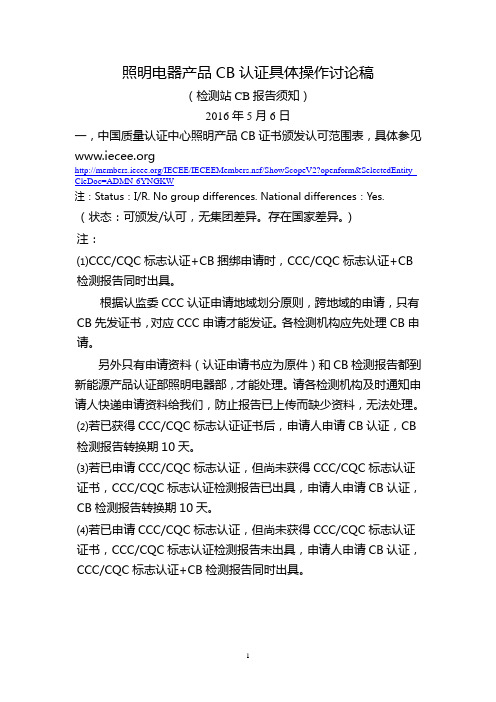

检测站CB报告须知

照明电器产品CB认证具体操作讨论稿(检测站CB报告须知)2016年5月6日一,中国质量认证中心照明产品CB证书颁发认可范围表,具体参见/IECEE/IECEEMembers.nsf/ShowScopeV2?openform&SelectedEntity_ CleDoc=ADMN-6YNGKW注:Status:I/R. No group differences. National differences:Yes. (状态:可颁发/认可,无集团差异。

存在国家差异。

)注:⑴CCC/CQC标志认证+CB捆绑申请时,CCC/CQC标志认证+CB检测报告同时出具。

根据认监委CCC认证申请地域划分原则,跨地域的申请,只有CB先发证书,对应CCC申请才能发证。

各检测机构应先处理CB申请。

另外只有申请资料(认证申请书应为原件)和CB检测报告都到新能源产品认证部照明电器部,才能处理。

请各检测机构及时通知申请人快递申请资料给我们,防止报告已上传而缺少资料,无法处理。

⑵若已获得CCC/CQC标志认证证书后,申请人申请CB认证,CB检测报告转换期10天。

⑶若已申请CCC/CQC标志认证,但尚未获得CCC/CQC标志认证证书,CCC/CQC标志认证检测报告已出具,申请人申请CB认证,CB检测报告转换期10天。

⑷若已申请CCC/CQC标志认证,但尚未获得CCC/CQC标志认证证书,CCC/CQC标志认证检测报告未出具,申请人申请CB认证,CCC/CQC 标志认证+CB检测报告同时出具。

⑸厂家已获得CB证书,只申请人名称、地址发生改变,据厂家宣称产品无变化。

需要送样及出具完整CB报告。

CB检测报告转换期10天。

二、CB检测费用1, (1)申请费:1000元。

变更时,申请费600,变更不能超过3次。

一年内的CCC认证/CQC标志认证和CB分别同时申请,CB的申请费免收。

⑵检测费: CCC/CQC标志认证同类产品检测费用的1.2倍。

cb检测英标标准

cb检测英标标准CB(China Compulsory Certification)即中国强制性产品认证,是中国国家质量监督检验检疫总局(AQSIQ)和中国国家认证认可监督管理委员会(CNCA)联合颁发的强制性认证制度。

该制度的实施旨在确保市场上销售的产品符合国家强制性技术规范,并保障国家和消费者的安全。

CB检测是根据国际电工委员会(IEC)制定的标准进行的,具体包括IEC 62471光生物学安全性、IEC 60950/IEC 60065信息技术设备和音视频设备安全性、IEC 60335家用和类似用途电器设备安全性、IEC 61010实验室设备安全性等。

这些标准涵盖了各种电子、电气、机械等产品的安全要求,以确保产品在设计、制造和使用过程中的安全可靠性。

CB检测是一种国际认可的第三方检测机构所进行的全面检测,其结果具有全球通用性,可以帮助制造商将产品出口到其他国家和地区。

通过CB检测并获得认证,产品可以使用CB测试报告作为其他国家安全认证的基础,不再需要重复检测,大大提高了产品的市场竞争力。

CB检测的标准在国际范围内被广泛接受并应用,可以满足不同国家和地区的产品安全要求。

通过CB检测获得的认证标志可以增强产品的市场信誉度和可接受度,给消费者一种安全可靠的感觉。

因此,对于企业来说,进行CB检测是确保产品符合国家和国际标准的一种重要手段。

CB检测的具体流程包括申请、检测准备、样品准备、检测、报告评审、证书颁发等环节。

首先,企业需要选择合适的检测机构,并向该机构提交申请。

然后,根据标准要求,企业需准备好相应的样品,包括产品样品、材料样品等,以供检测机构进行检测。

在检测中,检测机构会依据标准要求,采取相应的检测方法和设备,对产品进行全面检测。

检测完成后,检测机构会对检测结果进行评估和报告编制,并提交给申请企业。

最后,根据检测结果,审核员会对样品进行评审,并最终颁发CB认证证书。

CB检测具有一定的优势和重要性。

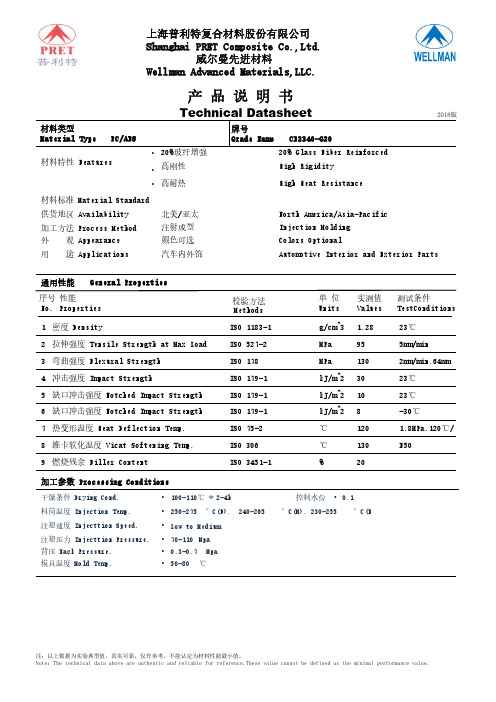

PC_ABS CB2340 GF20

控制水份 • 0.1 °C(M), 230-255 °C(B

注:以上数据为实验典型值,真实可靠,仅作参考,不能认定为材料性能最小值。 Note:The technical data above are authentic and reliable for reference.These value cannot be defined as the minimal performance value.

上海普利特复合材料股份有限公司 Shanghai PRET Composite Co.,Ltd.

威尔曼先进材料 Wellman Advanced Materials,LLC.

产品说明书

Technical Datasheet

2018版

材料类型 Material Type PC/ABS

牌号 Grade Name CB2340-G20

1 密度 Density 2 拉伸强度 Tensile Strength at Max Load 3 弯曲强度 Flexural Strength 4 冲击强度 Impact Strength 5 缺口冲击强度 Notched Impact Strength 6 缺口冲击强度 Notched Impact Strength 7 热变形温度 Heat Deflection Temp. 8 维卡软化温度 Vicat Softening Temp. 9 燃烧残余 Filler Content

检验方法 Methods ISO 1183-1 ISO 527-2 ISO 178 ISO 179-1 ISO 179-1 ISO 179-1 ISO 75-2 ISO 306 ISO 3451-1

单 位 实测值 测试条件 Units Values TestConditions

材料理化检验

材料理化检验材料理化检验主要是检验材料的使用性能。

施工常见的材料检验主要包括力学性能、化学性能、晶间腐蚀、焊材扩散氢检验一、力学性能检验包括强度、塑性、硬度、韧性。

强度指常温条件下材料的受载抵抗塑性变形和防止破坏的能力不同材料在不同的温度下强度是不同的。

施工中常用来确定材料是否在符和腐蚀、温度要求的情况下可否使用或压力试验时计算试验压力,常用的材料不同温度强度在GB150的材料篇中有专用的数值表。

试验方法主要使用万能拉力机检验。

在JB4708标准中对试件加工的宽度、长度、方法均有明确要求。

我们常用的强度指标是许用强度[c],剪切强度。

许用强度[c ]对于塑性材料指屈服极限同安全系数的比值。

许用剪切强度[T]用于塑性材料,其同许用强度的关系[T]= [c ]/ V3 (依据第四强度理论)塑性指材料在外力的作用下,能够产生永久变形而不破坏的能力试用伸长率、断面收缩率来表示。

伸长率是利用拉力机拉断标准试件时,总伸长长度与初始长度以3(%表示。

断面收缩率顾名思义指试件拉断时横断面缩小的面积与原始截面面积的比值以©(%表示。

伸长率和断面收缩越大说明材料的塑性越好便于加工成型,避免制造的设备在使用过程中发生脆性破坏。

硬度是指抵抗其他硬物压入其表面或划伤的能力。

施工中主要用于检验热处理后设备、管道母材同焊缝的硬度区别,以检验热处理后是否材料符和要求。

硬度检验现场主要使用冲击式硬度计检验。

硬度标示方法主要有:布氏硬度HB洛氏硬度HRA/HRC维氏硬度HV。

布氏硬度由于压头的原因测量范围到500,维氏硬度和洛氏硬度远大于它。

硬度的指标可以依据GB1172 (黑色金属硬度及强度转换)核对硬度和强度的关系确定不同硬度范围的近似强度。

工程中主要是使用布氏硬度检测的。

一般情况下,,硬度与抗拉强度有如下的近似关系:低碳钢 c b =0.36HB高碳钢 c b =0.34HB调质合金钢 c b =0.325HB韧性是材料对冲击载荷的抵抗能力。

钢筋材料的化学成分检验要求及测试方法总结

钢筋材料的化学成分检验要求及测试方法总结钢筋材料是建筑结构中常用的材料之一,其质量的好坏直接影响到建筑物的安全性和耐久性。

为了确保钢筋材料符合规定的化学成分要求,需要进行化学成分的检验。

本文将对钢筋材料化学成分检验要求及测试方法进行总结。

一、化学成分检验要求1. 总碳含量:钢筋的总碳含量是衡量其质量的重要指标之一。

一般来说,总碳含量应符合钢筋材料的标准规定,通常为0.25%以下。

过高的碳含量会导致钢筋的强度降低,而过低的碳含量则会影响到钢筋的韧性。

2. 硫含量:硫是钢筋材料中的一种杂质,过高的硫含量会降低钢筋的韧性和焊接性能。

因此,钢筋的硫含量要求一般为0.05%以下。

3. 磷含量:磷是另一种常见的杂质元素,过高的磷含量会降低钢筋的冷加工性能和耐蚀性。

钢筋的磷含量要求通常为0.04%以下。

4. 锰含量:锰是钢筋中的主要合金元素之一,适量的锰能够提高钢筋的强度和韧性。

一般来说,钢筋的锰含量要求为0.30%至0.60%之间。

5. 裂纹敏感元素:除了以上几种主要元素外,钢筋中还含有一些裂纹敏感元素,如砷、铅、锡等。

这些元素会影响钢筋的冷加工性能和韧性,因此其含量要求较低。

6. 其他元素:除了上述几种主要元素外,还有一些钢筋材料要求检测包含其他特定元素的含量,如铜、镍、钒等。

这些元素的含量要求根据具体的标准规定来确定。

二、化学成分检验的常用方法1. 光谱法:光谱法是一种常用的化学成分检测方法,可用于测试钢筋中各种元素的含量。

其中最常用的是光谱分析法、原子吸收光谱法和荧光光谱法。

2. 化学分析法:化学分析法是通过各种化学反应和定量方法来测定钢筋材料中各种元素的含量。

常用的化学分析方法包括滴定分析法、重量法、电位滴定法等。

3. 电子探针分析法:电子探针分析法是一种使用电子束来轰击样品,并通过测量由样品发射的X射线来测定样品中元素含量的方法。

电子探针分析法具有快速、准确的特点,尤其适用于非金属元素的分析。

4. 扫描电镜(SEM)-能谱扫描仪:SEM-EDS是一种结合了扫描电镜和能谱扫描仪的分析方法,可以对钢筋材料的微观形貌和元素组成进行观察和分析。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

材料检验标准C B 集团标准化工作小组 [Q8QX9QT-X8QQB8Q8-NQ8QJ8-M8QMN]

1、0目的

订定材料检验之PCB品质判定标准。

2、0适用范围

本规定所订之机构包材检验标准,适用于公司所需之PCB。

3、0缺点定义

3、1严重缺点(CRITICAL DERECT)

根据经验或判断,认为此种缺点将导致装配者或使用者受到伤害或造成产品不能执行其

功能之缺点。

3、2主要缺点(MAJOR DEFECT)

将可能造成产品之功能故障,降低其使用效能或其它有关客户主要规定品质偏差的缺点,

或可能影响出货的标准规定及对产品的使用者造成不良抱怨,均属主要缺点。

3、3次要缺点(MINOR DEFECT)

指不影响产品的适用性和功能性或外观的缺点,对产品的使用者不会造成不良反应或影

响之缺点,均属次要缺点。

4、0抽样方法

4、1以MIL-STD-105E表抽样,对尺寸功能检验量测抽样之十分之一但最少须量测

5PCS,判定准则仍依据MIL-STD-105E表进行,其余作实装检验。

4、2 于允收品质水准表中遇↓↑记号,应改采箭头批示往↓或往↑之允收水准,样本大

小亦随之改依适当之抽样数进行抽样。

5、0记录方法

5、1检验记录,记录量测值之上、下限及不合格量测值。

6、0判定种类

6、1以AQL判定。

6、2若有实测数据超过规格,经实装不影响后续加工,主管认可后签名即可。

7、0规定种类

7、1包括所有G-COM PCB进料检验。

外观目视条件:

一般PCB不使用放大镜, 所目视处距眼睛30~40公分; 特殊PCB使用放大镜检验。

印刷电路板CHECK LIST

审核: 检验员: WI-IQA-035-FORM01-B

印刷电路板CHECK LIST

审核: 检验员: WI-IQA-035-FORM02-B

金手指镀层测试报告

料号﹕ DATE CODE﹕进料日期﹕

镀镍厚度﹕镀金厚度﹕供应商﹕

审核﹕检查员﹕ WI-IQA-035-FORM03-A。